Настоящее изобретение относится к способу переработки в брикеты тонкодисперсного природного органического материала, состоящего из окисленных каменных углей, являющихся отходом угледобывающей промышленности, в брикеты для рекультивации и восстановления земель, при использовании связующего материала (гидрофильная композиционная смесь, состоящая из водного раствора полиэлектролита на основе полиакриламида (ПАА)) [7] с добавкой пропиленгликоля (ПГ) неионогенного поверхностно-активного вещества (ПАВ) [6] и с добавкой суспензии микробиологического гуминового препарата «Биогум», полученного промышленным способом при биотрансформации окисленного угля.

Известен способ получения брикетов из измельченного угольного материала с использованием водорастворимых, комбинированных связующих, содержащих воду, хлебные остатки пищи, мякину, полову [4].

Недостатком данного технического решения является использование пищевых продуктов для получения угольных брикетов, сложность приготовления рабочих растворов связующих.

Известен способ производства угольных брикетов по стандартной технологической схеме [5] на основе смеси измельченного твердого топлива с комбинированным связующим, состоящим из воды, торфа, цемента, глины.

Недостатком данного технического решения является то, что данные брикеты при повышенной механической прочности получают с использованием высокого расхода тепловой энергии [4].

Наиболее близким к заявленному техническому решению является способ получения угольных брикетов, включающий в себя стадии: отсев угольного материала; смешение угля со связующим - водным раствором полиэлектролита - флокулянта на основе полиакриламида (ПАА) с добавкой ПАВ (смеси переменного состава, состоящей из простых полиэфиров на основе полипропиленгликолей переменного состава, содержащей ди-, три- и полипропиленгликоли, являющиеся отходом стадии ректификации в производстве пропиленгликоля); прессование; сушка; затаривание готовых брикетов [2].

Недостатком данного технического решения является использование в качестве ПАВ смеси переменного состава полигликолей, состав которой нестабилен, зависит от технологии получения основного продукта - пропиленгликоля, имеет малый материальный ресурс (дефицитный продукт); применение ПАА со средней молекулярной массой (10 млн.а.е.м.), что снижает механическую прочность брикета; повышенное энергопотребление на тепловую сушку готовых влажных брикетов.

Задачей, на решение которой направлено заявляемое изобретение, является способ получения угольных топливных брикетов при одновременной ликвидации недостатков технического решения, предложенного в прототипе.

Данная задача решается за счет производства брикета по стандартной технологии с использованием комплексного связующего, состоящего из вспомогательного технического материала - полиэлектролита на основе ПАА с повышенной молекулярной массой (более 15 млн.а.е.м.), из ПГ (доступного химического продукта с высоким материальным ресурсом), который выполняет одновременно две технологические функции: 1 - адсорбируется на поверхности угольных частиц, снижая поверхностную энергию и увеличивая силы адгезии между ними; 2 - является модификатором для макромолекул ПАА (проводит их химическую сшивку с одновременным увеличением молекулярной массы в 1,5-2 раза), что также повышается силы адгезии; из добавки микробиологического препарата «Биогум», содержащего в своем составе гуминовые кислоты и живые микроорганизмы, адаптированные к углю, которые способны проводить холодную микробиологическую сушку влажных угольных брикетов и повышать эффективность рекультивации.

В предлагаемом способе получения топливных брикетов с заявленным связующим использовались окисленные длиннопламенные угли из Караканского месторождения Кузнецкого угольного бассейна со следующим характеристиками:

- гранулометрический состав (содержание частиц разного размера) (0-1 мм) - 80%; (1-4 мм) - 20%;

- средняя зольность - 20%;

- теплота сгорания средней пробы - 3000 ккал/кг;

- влажность средней пробы - 10%.

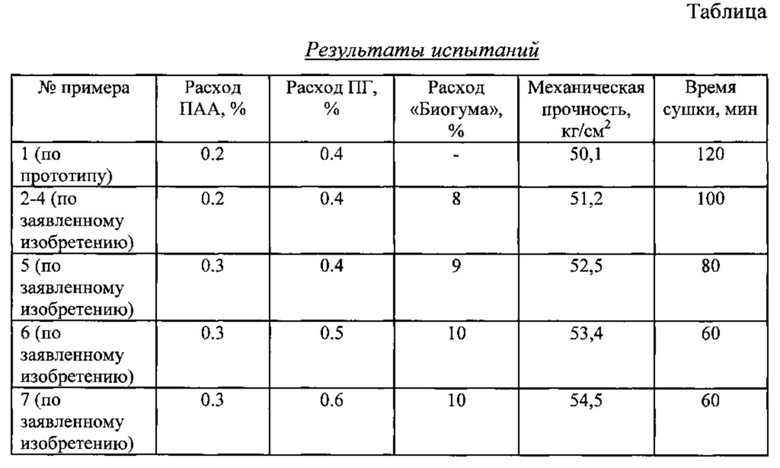

Пример 1 (по прототипу). Для изготовления брикетов массой 50 г из окисленного угля угольная шихта смешивалась с водным раствором ПАА с добавкой ПАВ (кубовые остатки ректификации пропиленгликоля), брикетировалась на лабораторном штемпельном прессе под давлением 20 кг/см и высушивалась в токе теплого воздуха при температуре 30-40°С до постоянной массы в течение 120 мин. Данные экспериментов и характеристика брикетов представлены в таблице, согласно которой в качестве определяющих показателей эффективности процесса брикетирования и качества брикетов выбраны их прочность и время сушки.

Примеры 2-7 (по предлагаемому способу). Для изготовления брикетов массой 50 г шихта, приготовленная из окисленного угольного материала, как по примеру 1, смешивалась с водным раствором ПАА, содержащим различное его количество (расход ПАА составлял 0,2-0,3%), примеси ПГ (0,4-0,6%) и водную суспензию препарата «Биогум» (8-10%). Прессование проводилось на лабораторном штемпельном прессе под давлением 20 кг/см и просушивались в токе теплого воздуха с температурой 25-30°С до постоянной массы.

Результаты испытаний представлены в таблице.

На основании сравнительных данных, представленных в таблице, следует, что при использовании связующего по примеру 1 (прототип), содержащего ПАА и отходы производства ПГ и комплексного связующего по примерам 2-7 (предлагаемый способ), содержащего водный раствор ПАА с примесью ПГ и препарата «Биогум», получены более прочные брикеты при уменьшенном в 2 раза времени сушки при выбранном расходе компонентов связующего: ПАА с молекулярной массой более 15 млн.а.е.м. (0,3%); примесь ПГ в количестве 0,4-0,6%, примесь препарата «Биогум» (10%). В качестве дополнительного достоинства заявленного способа производства угольных брикетов следует считать наличие микробиологического препарата «Биогум», содержащего живые биологические штаммы, способные к биологической сушке готовых сырых брикетов и позволяющие снижать в 2 раза время этой технологической стадии за счет биохимических процессов.

ЛИТЕРАТУРА

1. ГОСТ Р 50335-92. Удобрение органо-минеральное «Биогум», технические условия. - М.: Издательство стандартов, 1993. - 6 с.

2. Патент №2473671. Российская Федерация / Способ получения угольных брикетов // Шевченко Т.В., Ульрих Е.В., Файрушин Ш.А., приоритет от 19.04.11 (прототип).

3. Патент №2157401. Российская Федерация / Состав для брикетирования топлива // Кнатько В.М., Кнатько М.В., Казаров Г.С., приоритет от 27.07.99 (торф глина цемент).

4. Авторское свидетельство СССР №1765171. Состав для получения брикетированного топлива / Э.А. Гогинян, Р.С. Фармазян, А.А. Налбандян, опубл. 22.01.90.

5. Елишевич А.Т. Брикетирование со связующим / А.Т. Елишевич. - М.: Недра. - 1992. - 216 с.

6. Дымент О.Н. Гликоли и другие производные окисей этилена и пропилена / О.Н. Дымент, К.С. Казанский, A.M. Мирошников. - М.: Химия. - 1976. - 376 с.

7. Запольский А.К. Коагулянты и флокулянты в процессе очистки воды / А.К. Запольский, А.А. Баран. - Л.: Химия. - 1987. - 180 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливных угольных брикетов | 2015 |

|

RU2629119C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

| МОДИФИЦИРОВАННЫЙ ФЛОКУЛЯНТ НА ОСНОВЕ ПОЛИАКРИЛАМИДА | 2016 |

|

RU2648437C1 |

| Способ приготовления флокулянта на основе полиакриламида | 2016 |

|

RU2644861C2 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2467060C1 |

| СМОЛИСТОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2467059C1 |

| СОСТАВ ХИМИЧЕСКИ ПОЛУЧЕННОГО СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2472845C2 |

| СПОСОБ МОДИФИКАЦИИ ФЛОКУЛЯНТА | 2013 |

|

RU2529229C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЛКОВ ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 2009 |

|

RU2412606C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЛКОВ ИЗ МОЛОКА | 2008 |

|

RU2407397C2 |

Изобретение описывает способ получения угольных топливных брикетов из окисленного угля, включающий в себя отсев угольной шихты от крупной мелочи, ее смешение со связующим – водным раствором полиакриламида с примесью поверхностно-активного вещества пропиленгликоля и гуминового препарата «Биогум», брикетирование, сушку и затаривание полученных брикетов. Технический результат заключается в получении угольных брикетов, обладающих повышенной эффективностью рекультивации и восстановления земель. 1 табл., 7 пр.

Способ получения угольных топливных брикетов из окисленного угля, включающий в себя технологические стадии: отсев угольной шихты от крупной мелочи; ее смешение со связующим - водным раствором полиакриламида с примесью поверхностно-активного вещества - пропиленгликоля и гуминового препарата «Биогум»; брикетирование, сушку, затаривание полученных брикетов.

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1999 |

|

RU2157401C1 |

| US 4167398 A 11.09.1979 | |||

| Состав для получения брикетированного топлива | 1990 |

|

SU1765171A1 |

Авторы

Даты

2017-03-22—Публикация

2015-05-29—Подача