Изобретение относится к технологии твердого углеродсодержащего топлива-брикетов, которые могут быть использованы в быту для коммунально-бытовых нужд и для получения продукции технологического назначения при проведении процессов полукоксования.

В качестве исходного сырья используются различные отходы угля - шламы, отсевы, кеки с пресс-фильтров при обогащении, которые брикетируются смолистыми отходами химической промышленности.

В качестве связующего предлагается смолистое связующее переменного состава - смола каптакса, являющаяся отходом химического производства 2-меркаптобензтиазола.

Состав для получения брикетированного топлива содержит угольную мелочь и смолу каптакса при соотношении компонентов, %: смола каптакса - 7-8; угольная мелочь - остальное.

Описывается связующее для топливных брикетов, состоящее из смолы каптакса - отходов химического производства 2-меркаптобензтиазола. Предложенное связующее позволяет формовать брикеты, обладающие необходимой прочностью, влагостойкостью, повышенной теплотворной способностью.

Описание изобретения: Изобретение относится к связующим материалам, используемым для переработки дисперсного угольного сырья в облагороженное топливо коммунально-бытового и технологического назначения методом брикетирования со связующим.

Изобретение позволяет по стандартной технологической схеме: рассев угольного материала - сушка - смешение со связующим - брикетирование получить из углеродного материала топливный брикет с высокими потребительскими свойствами, повысить экономическую эффективность работы предприятий топливно-энергетического комплекса при рациональном использовании ее угольных ресурсов, в том числе вторичных, и одновременно решить экологические проблемы химического производства: утилизировать невостребованную смолу - отходы химического производства каптакса - 2-меркаптобензтиазола.

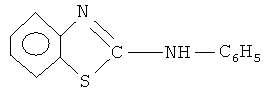

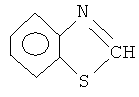

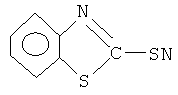

Заявленные отходы производства 2-меркаптобензтиазола - смола каптакса образуется после очистки товарного каптакса и не имеет в настоящее время практического применения. Указанная смола представляет собой сложную смесь продуктов высокотемпературной конденсации ароматических аминов в присутствии серы, в состав которых входят: фенилизоцианат C6H5NCS, тиокарбанилид C6H5NH-C(S)-NHC6H5,

Отличительными признаками изобретения являются:

- использование в качестве связующего смолы каптакса;

- необходимое количество смолы каптакса для получения качественных брикетов, составляет 7-10 мас.% от массы исходного угольного сырья.

Технический результат - использование нетрадиционного горючего связующего для получения качественных топливных брикетов.

В настоящее время основными причинами, тормозящими развитие брикетирования каменных и старых бурых углей, является отсутствие доступного и дешевого связующего. По этой причине повсеместно и постоянно ведутся поиски различных вариантов индивидуальных или комбинированных связующих для получения топливных брикетов, расширяется их ассортимент [1-5].

Подбор связующих, одновременно удовлетворяющих всем необходимым требованиям - доступность, низкая стоимость, способность повышать теплоту сгорания полученного окускованного топлива и его влагостойкость, способность придавать брикету высокую механическую прочность и др., является сложной технической задачей.

Среди смолообразных органических связующих в большей степени известны связующие на основе нефтяных битумов разного состава [6].

Известен, например, способ производства угольных брикетов старых бурых углей Кангаласского месторождения, имеющих низкое содержанием битуминозных веществ, с использованием нефтяных связующих - нефтяных битумов Ангарского НПЗ, гудрона из нефти Талаканского месторождения, озерного сапропеля местного происхождения на территории Якутии [7].

Недостатком данного изобретения является использование практически недоступного дополнительного компонента - озерного сапропеля местного происхождения, отсутствие данных по брикетированию каменных углей, высокие транспортные расходы на доставку к месту добычи бурых углей нефтяных битумов и гудрона.

Наиболее близким к изобретению является способ производства угольных топливных брикетов на основе нефтяного битума, который растворялся в органических растворителях: в бензине, бензоле, керосине и наносился в виде полученного раствора битума на угольные частицы шихты с последующей отдувкой растворителя острым паром [5]. Основным недостатком данного изобретения является использование токсичных, пожароопасных и взрывоопасных растворителей, которые по заявленному изобретению необходимы для равномерного нанесения связующих на поверхность угольных частиц.

Цель изобретения - расширение существующего ассортимента связующих веществ, позволяющих создать топливный угольный брикет с необходимыми потребительскими свойствами и с одновременной переработкой смолистых отходов крупнотоннажного химического производства.

Поставленная цель достигается использованием смолистых отходов - смолы производства каптакса, которая является сложной смесью переменного состава, состоящей из различных органических соединений ароматического ряда. Смола каптакса обладает свойствами ПАВ-важными технологическими свойствами высокой адгезией к твердой поверхности, что является особенно важным фактором при получении окускованного угольного топлива.

В данном способе получения топливных брикетов с заявленным связующим использовалась смесь угольного шлама и угольной мелочи (при соотношении 1:1) Кузнецкого угольного бассейна, представленная углями марки ГЖ со следующим характеристиками:

- гранулометрический состав (содержание частиц разного размера):

(0-1 мм) - 50%;(1-4 мм) - 40%; 4 мм - остальное;

- зольность - 20%;

- теплота сгорания - 5000 ккал/кг

- влажность - 10%.

Пример 1 (по прототипу).

Полученная после сушки угольная смесь с остаточной влажностью 6% смешивалась с керосиновым раствором нефтяного битума и брикетировалась по технологии согласно патенту по прототипу [5]. После отдувки растворителя и охлаждения полученных брикетов проверялось их качество по основным потребительским показателям. Результаты испытаний представлены в таблице.

Примеры 2-4. Для изготовления брикетов угольная смесь, приготовленная из угольного шлама и угольного отсева (1:1) с остаточной влажностью 6%, предварительно нагревалась до температуры 50°С и смешивалась с нагретыми до 60-70°С смолой каптакса при разном количестве связующего материала. Результаты экспериментов и характеристики брикетов представлены в таблице.

Из табл.1 следует, что максимальная механическая прочность (оптимальный процесс адгезии) при высоком качестве брикетов наблюдается при расходе связующего 7-8%.

Источники информации

1. A.c. №1759857, М.кл.3 C10L 5/38; C10L 5/36. Слоистый топливный брикет. / Е.Н.Кускова, В.Б.Кусков, опубл. 07.09.1992, Бюл.№33.

2. Патент РФ №2078794, М.кл.3 C10L 5/20. Способ получения угольных брикетов / С.С.Будаев, Ю.А.Нифонтов, А.Р.Молявко, А.Н.Прокашев, Б.И.Линев, В.А.Киляков, А.В.Скрябин. С.П.Николаев, опубл. 10.05.1997.

3. Патент РФ №2147029, М.кл.3 C10L 5/12; C10L 5/14; C10L 5/16; C10L 5/40. Топливный брикет и способ его получения / В.Г.Лурий, опубл. 27.03.2000.

4. Патент РФ №2146276, М.кл.3 C10L 5/44; C10L 5/12. Связующее для топливных брикетов / Ю.О.Касьянов, Г.М.Дроздов, А.Г.Дюканов, Б.Н.Маймур, Н.А.Носков, опубл. 10.03.2000.

5. А.с. №388011, М.кл.3 C10L 5/16. Способ производства угольных брикетов / И.С.Макулин, Ю.А.Дубинчик, М.Д.Петров, Б.А.Чернаков, А.Я.Гарбар, опубл. 22.06.1973, Бюл. №28.

6. Елишевич А.Т. Брикетирование угля со связующими. / А.Т.Елишевич - М.: Недра. - 1972. - 160 с.

7. Петрова Л.А. Получение бытовых топливных брикетов с использованием нефтяных связующих / Л.А.Петрова, В.Г.Латышев, О.В.Буренина // Нефтегазовое дело, март 2007.

8. Методические рекомендации по применению кубовых остатков производства диафена «ФП» для повышения водо- и морозоустойчивости асфальтобетонов, М. - 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2467060C1 |

| СМОЛИСТОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2467059C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| ШИХТА И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2546112C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ БУРОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2455345C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2707297C2 |

| Способ получения топливных угольных брикетов | 2015 |

|

RU2629119C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

Изобретение относится к органическому связующему для топливных угольных брикетов и отличается тем, что для повышения теплотворной способности и механической прочности топливных брикетов, получаемых из мелких фракций угля и угольных шламов, используют смолистые отходы - смола производства каптакса. Расход связующего составляет 7-8 мас.% от массы угольного материала. Топливные угольные брикеты с указанным связующим используют в быту для коммунально-бытовых нужд и для получения продукции технологического назначения при проведении процессов полукоксования. 1 з.п.ф-лы, 1 табл., 5 пр.

1. Органическое связующее для топливных угольных брикетов, отличающееся тем, что для повышения теплотворной способности и механической прочности топливных брикетов, получаемых из мелких фракций угля и угольных шламов, используют смолистые отходы - смола производства каптакса.

2. Связующее по п.1, отличающееся тем, что расход заявленного связующего составляет 7-8% от массы угольного материала.

| СПОСОБ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ | 0 |

|

SU388011A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ИЗ ЛИГНИНА | 1996 |

|

RU2129142C1 |

| Слоистый топливный брикет | 1990 |

|

SU1759857A1 |

| GB 1398466 A, 25.06.1975 | |||

| JP 2011068771 A, 07.04.2011. | |||

Авторы

Даты

2013-01-20—Публикация

2011-04-18—Подача