(54) ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU881402A2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1998 |

|

RU2159876C2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Винтовой компрессор | 2017 |

|

RU2643891C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2530970C1 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

| ГИДРОГЕНЕРАТОР ГОРИЗОНТАЛЬНЫЙ | 1999 |

|

RU2171006C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ВИНТОВОЙ КОМПРЕССОР | 1991 |

|

RU2014504C1 |

1

Изобретение относится к машиностроению и может быть использовано преимущественно для турбомашин, роторы которых требуется фиксировать р ргщиальном направлении и компенсировать действующие на них переменны по величине и направлению усилия в осевом направлении.

По основному авт. св. № 338698 известен опорно-упорный подшипник скольжения, используемый преимущественно в турбомашинах для компенсации переменных по величине и направлению осевых усилий. Опорноупорный подшипник скольжения содержит два пакета упорных колодок, размещенных по обе стороны упорного диска ротора турбины в разгрузочных полостях, которые сообщаются с полостью нагнетания и с полостью слива, причем пакеты упорных колодок соединены с запорными элементами, способными сообщать или разобщать разгрузочные полости с полостью нагнетания и полостью слива tl.

В известном опорно-упорном подшипнике скольжения не исключен случай, когда при нагружении пакета упорных колодок осевым усилием .не о.кроется запорный элемент. В резульате нагруженный пакет упорных колоок будет работать при низком давлении в разгрузочной полости, так как эта разгрузочная полость и полость

нагнетания останутся разобщенными. В этом случае снижается надежность работы опорно-упорного подшипника скольжения, а следовательно, и его долговечность.

Цель изобретения - повышение долговечности опорно-упорного подшипнитка скольжения.

Указанная цель достигается тем, что в опорно-упорном подшипнике скольжения запорный элемент каждой разгрузочной полости соединен с пакетом упорных колодок, расположенным в противолежащей разгрузочной полости, при этом запорные элементы

установлены так, что каналы сообщающие разгрузочные полости с полостью нагнетания, открыты в исходном положении.

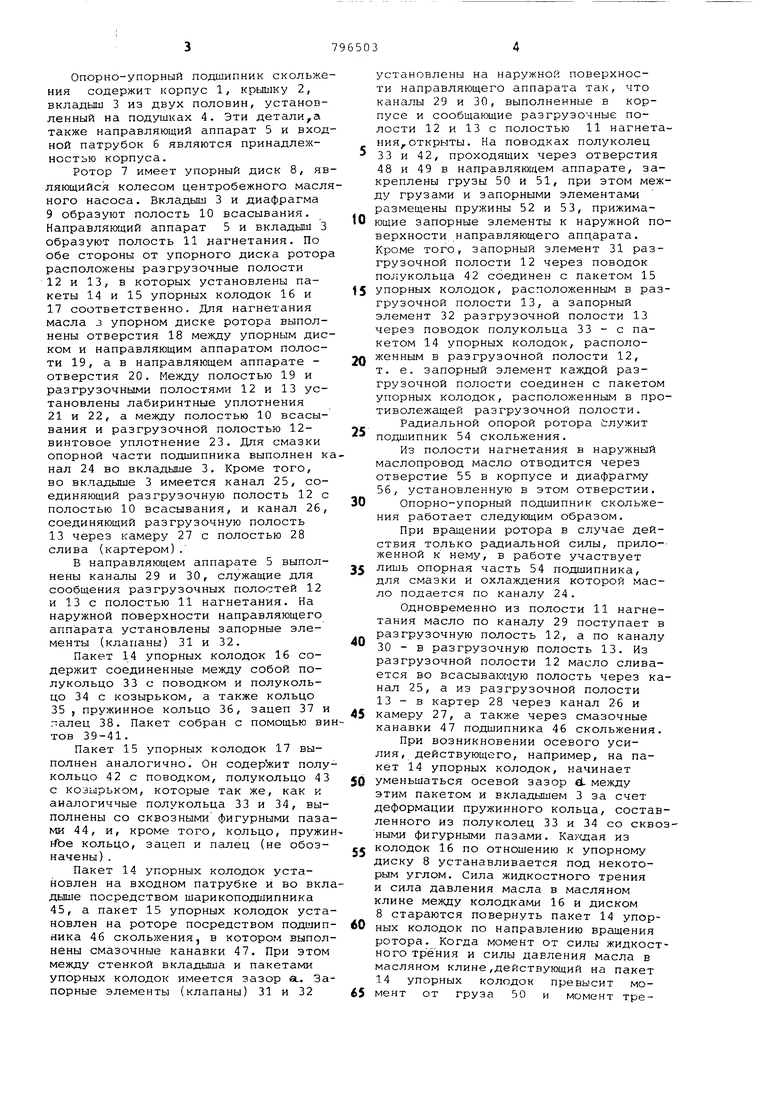

На фиг. 1 изображен опорно-упорный подшипник скольжения, продольный разрезJ на фиг. 2 - разрез на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.; на фиг. 4 - разрез В-В на

фиг. 2.

Опорно-упорный подшипник скольжения содержит корпус 1, крышку 2, вкладыш 3 из двух половин, установленный на подушках 4. Эти детали,а также направляющий аппарат 5 и входной патрубок 6 являются принадлех ностью корпуса.

Ротор 7 имеет упорный диск 8, являющийся колесом центробежного масляного насоса. Вкладыш 3 и диафрагма 9 образуют полость 10 всасывания. Направляющий аппарат 5 и вкладыш 3 образуют полость 11 дагнетания. По обе стороны от упорного диска ротора расположены разгрузочные полости

12и 13, в которых установлены пакеты 14 и 15 упорных колодок 16 и 17 соответственно. Для нагнетания масла 3 упорном диске ротора выполнены отверстия 18 между упорным диском и направляющим аппаратом полости 19, а в направляющем аппарате отверстия 20. Между полостью 19 и разгрузочными полостями 12 и 13 установлены лабиринтные уплотнения

21 и 22, а между полостью 10 всасывания и разгрузочной полостью 12винтовое уплотнение 23. Для смазки опорной части подшипника выполнен канал 24 во вкладыше 3. Кроме того, во вкладыше 3 имеется канал 25, соединяющий разгрузочную полость 12 с полостью 10 всасывания, и канал 26, соединяющий разгрузочную полость

13через камеру 27 с полостью 28 слива (картером) .

В направляющем аппарате 5 выполнены каналы 29 и 30, служащие для сообщения разгрузочных полостей 12 и 13 с полостью 11 нагнетания. На наружной поверхности направляющего аппарата установлены запорные элементы (клапаны) 31 и 32.

Пакет 14 упорных колодок 16 содержит соединенные между собой полукольцо 33 с поводком и полукольцо 34 с козырьком, а также кольцо 35 , пружинное кольцо 36, зацеп 37 и .палец 38. Пакет собран с помощью винтов 39-41.

Пакет 15 упорных колодок 17 выполнен аналогично. Он содержит полукольцо 42 с поводком, полукольцо 43 с козырьком, которые так же, как и аналогичные полукольца 33 и 34, выполнены со сквозными фигурными пазами 44, и, кроме того, кольцо, пружин ribe кольцо, зацеп и палец (не обозначены) .

Пакет 14 упорных колодок установлен на входном патрубке и во вкладыше посредством шарикоподшипника 45, а пакет 15 упорных колодок установлен на роторе посредством подшипника 46 скольжения, в котором выполнены смазочные канавки 47. При этом между стенкой вкладыша и пакетами упорных колодок имеется зазор а,, Запорные элементы (клапаны) 31 и 32

установлены на наружной поверхности направляющего аппарата так, что каналы 29 и 30, выполненные в корпусе и сообщающие разгрузочные полости 12 и 13 с полостью 11 нагнетания, открыты. На поводках полуколец 33 и 42, проходящих через отверстия 48 и 49 в направляющем аппарате, закреплены грузы 50 и 51, при этом между грузами и запорными элементами размещены пружины 52 и 53, прижимающие запорные элементы к наружной поверхности направляющего аппарата. Кроме того, запорный элемент 31 разгрузочной полости 12 через поводок полукольца 42 соединен с пакетом 15 упорных колодок, расположенным в разгрузочной полости 13, а запорный элемент 32 разгрузочной полости 13 через поводок полукольца 33 - с пакетом 14 упорных колодок, расположенным в разгрузочной полости 12, т. е. запорный элемент каждой разгрузочной полости соединен с пакетом упорных колодок, расположенным в противолежащей разгрузочной полости.

Радиальной опорой ротора йлужит подшипник 54 скольжения.

Из полости нагнетания в наружный маслопровод масло отводится через отверстие 55 в корпусе и диафрагму 56, установленную в этом отверстии.

Опорно-упорный подшипник скольжения работает следующим образом.

При вращении ротора в случае действия только радиальной силы, приложенной к нему, в работе участвует лишь опорная часть 54 подшипника, для смазки и охлаждения которой масло подается по каналу 24.

Одновременно из полости 11 нагнетания масло по каналу 29 поступает в разгрузочную полость 12, а по каналу 30 - в разгрузочную полость 13. Из разгрузочной полости 12 масло сливается во всасываюгдую полость через канал 25, а из разгрузочной полости

13- в картер 28 через канал 2-6 и камеру 27, а также через смазочные канавки 47 подшипника 46 скольжения.

При возникновении осевого усилия, действующего, например, на пакет 14 упорных колодок, начинает уменьшаться осевой зазор eL между этим пакетом и вкладышем 3 за счет деформации пружинного кольца, составленного из полуколец 33 и 34 со сквоными фигурными пазами. Кагодая из колодок 16 по отношению к упорному диску 8 устанавливается под некоторым углом. Сила жидкостного трения и сила давления масла в масляном клине между колодками 16 и диском 8 стараются повернуть пакет 14 упорных колодок по направлению вращения ротора. Когда момент от силы жидкостного трения и силы давления масла в масляном клине,действующий на пакет

14упорных колодок превысит момент от груза 50 и момент трення в подшипнике 45, действующие на тот же пакет, последний повернется в пределах возможного перемещения по водка в окне 48. Клапан 32 перекроет канал 30, а козырек полукольца 34 закроет большую часть канала 25. Сле довательно, прекращается подача масл высокого давления в противолежащую разгрузочную полость 13 и значительно уменьшается слив масла из р згрузочной полости 12 в полость 10 всасы вания. По разные стороны упорного ди ка 8 устанавливается величины давление масла: со стороны разгрузоч ной полости 12 - высокое давление, а со стороны разгрузочной полости 13 низкое давление. Усилие, возникающее на упорный диск из-за разности давле ний по разные его стороны, противодейсазует возникшему ранее осевому усилию, действующему на ротор. Тем самым разгружаются -колодки 16. При исчезновении осевого усилия, действующ.его на пакет 14 упорных колодок, последний возвращается в исходное положение путем поворота вокруг оси ротора против направления вращения упорного диска 8 под действием момента, возникающего от силы тяжести груза 50. Аналогично работает пакет 15 упор ных колодок 17. Возвращение пакета упорных колодок в исходное положение против направления вращения ротора возможно

// 9 3 f) / / / /

гг не только за счет груза, но и за счет пружины, соединяющей пакет с корпусом. Благодаря тому, что оба пакета упорных колодок уже в начальный момент работы находятся под высоким давлением масла, исключено положение, при котором нагруженный пакет упорных колодок будет работать при низком давлении масла в разгрузочной полости, даже если не произойдет его поворота. Тем самым повышается надежность и долговечность опорно-упорного подшипника скольжения. Формула изобретения Олорно-упорный подшипник скольжения по авт. св. № 338698, отличающийся тем, что, с целью повышения долговечности, запорный элемент каждой разгрузочной полости соединен с пакетом упорных колодок, расположенным в противолежащей разгрузочной полости, при этом запорные элементы установлены так, что каналы, выполненные в корпусе и сообщающие разгрузочные полости с полостью нагнетания, открыты в исходном положении . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 338698, кл. F 16 С 17/06, 1970.

29

30

Б-

7

иг. 3

25

ft

/7

37

fpui4

Авторы

Даты

1981-01-15—Публикация

1973-04-04—Подача