ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Раскрытые в настоящем документе варианты выполнения в целом относятся к центробежным компрессорам, а более конкретно к компрессорам для выполнения технологического процесса над влажным газом и его компонентами. Настоящее изобретение также относится к способам эксплуатации центробежного компрессора для выполнения технологического процесса над рабочей текучей средой, содержащей жидкую фазу и газообразную фазу, т.е. влажный газ.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Компрессор обычно используется для повышения давления в рабочей текучей среде путем получения энергии от первичного источника энергии, например, электродвигателя или турбины, и приложения сжимающего усилия к рабочей текучей среде. Рабочая текучая среда может представлять собой газ, такой как воздух, или двуокись углерода, хладагент или тому подобное. В некоторых случаях рабочая текучая среда представляет собой влажный газ. Под влажным газом понимается газ, содержащий фракции жидкой фазы, например, в виде капель или аэрозоля.

Загрязняющие вещества, в частности, жидкие загрязняющие вещества в виде капель жидкости в потоке всасываемого газа могут вызвать механические повреждения центробежного компрессора. Капли жидкости могут накапливаться в потоке газа путем конденсации, поскольку газ сталкивается с поверхностями внутри компрессора. Капли жидкости могут ударять о вращающиеся части компрессора, в частности, о рабочее колесо компрессора, сталкиваться друг с другом и образовывать более крупные капли. Часть более крупных капель с большой вероятностью продолжает движение в направлении потока газа компрессора, тогда как остальная часть этих более крупных капель прилипает к поверхности вращающегося рабочего колеса. Более крупные капли, остающиеся на поверхности рабочего колеса, будет сливаться с новыми каплями, ударяющими в поверхность рабочего колеса, и это увеличивает размер капель. Большие капли, в конечном итоге, будут захвачены газовым потоком и представляют собой потенциальный риск высокой эрозии. Кроме того, жидкая пленка, образующаяся на поверхности лопаток рабочего колеса, может стать неустойчивой и привести к образованию капель большего размера, которые потенциально очень вредны с точки зрения эрозии.

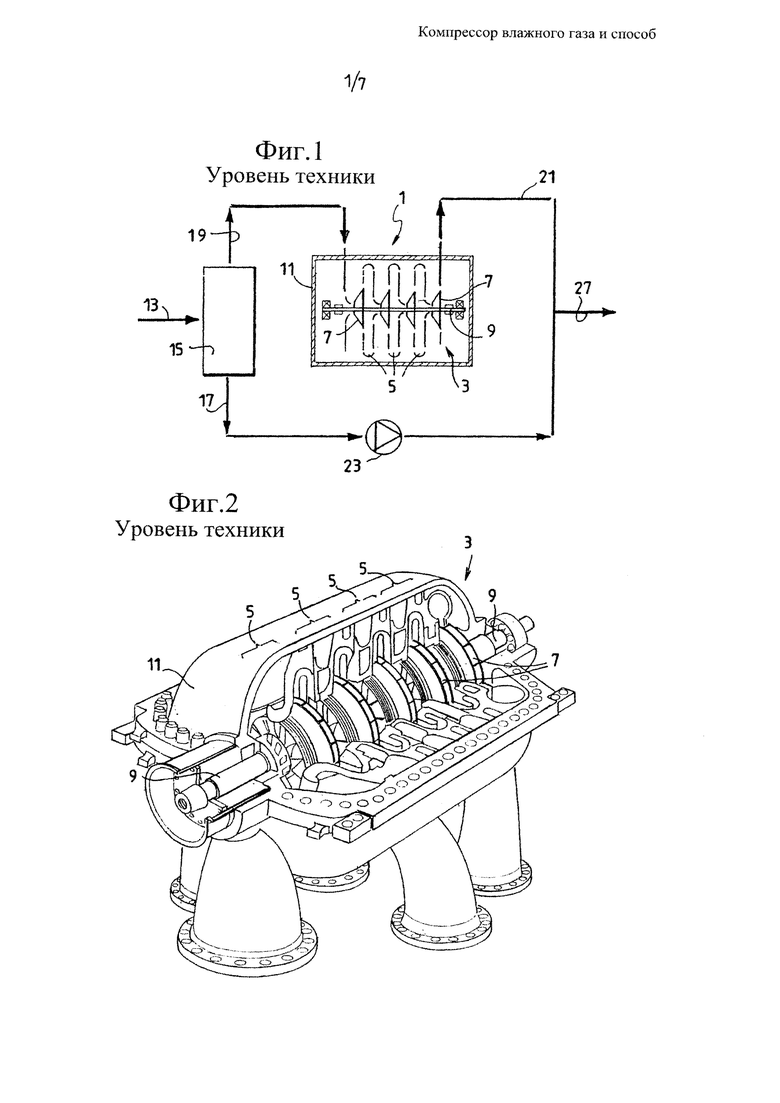

Для того чтобы уменьшить количество жидкой фазы в потоке влажного газа перед поступлением его в центробежный компрессор, как правило, предусмотрен скруббер. Фиг. 1 схематически иллюстрирует компрессорную установку, использующую скруббер для выполнения технологического процесса над влажным газом. Эта установка в целом обозначена номером 1 позиции. Компрессорная установка 1 содержит центробежный компрессор 3, имеющий несколько ступеней 5. Каждая ступень 5 компрессора содержит рабочее колесо 7. Рабочие колеса 7 компрессора поддерживаются общим валом 9 ротора в корпусе 11 центробежного компрессора 3. Поток влажного газа, поступающий в место 13, сначала проходит через скруббер 15. В скруббере 15 жидкую фазу отделяют, в виде жидкого конденсата, в нижнюю часть скруббера 15, а затем удаляют из него через трубку 17 для жидкости или конденсата. Газовая фаза доставляется из верхней части скруббера 15 через трубку 19 для сухого газа по направлению к входному отверстию компрессора 3. Сжатый газ поступает из выпускной трубки 21, тогда как жидкая фаза поступает по трубке 17 для жидкости или конденсата к насосу 23 и через трубку 25 подачи. В зависимости от вида применения, жидкая и газообразная фазы могут затем быть вновь объединены в выпускной трубке 27 для влажного потока.

Фиг. 2 иллюстрирует вид в аксонометрии известного компрессора 3 предшествующего уровня техники, при этом часть корпуса удалена, показывая внутренние элементы компрессора. В иллюстративном известном центробежном компрессоре 3, изображенном на Фиг. 2, предусмотрены пять ступеней, каждая из которых содержит соответствующее рабочее колесо 7. Может использоваться различное количество ступеней.

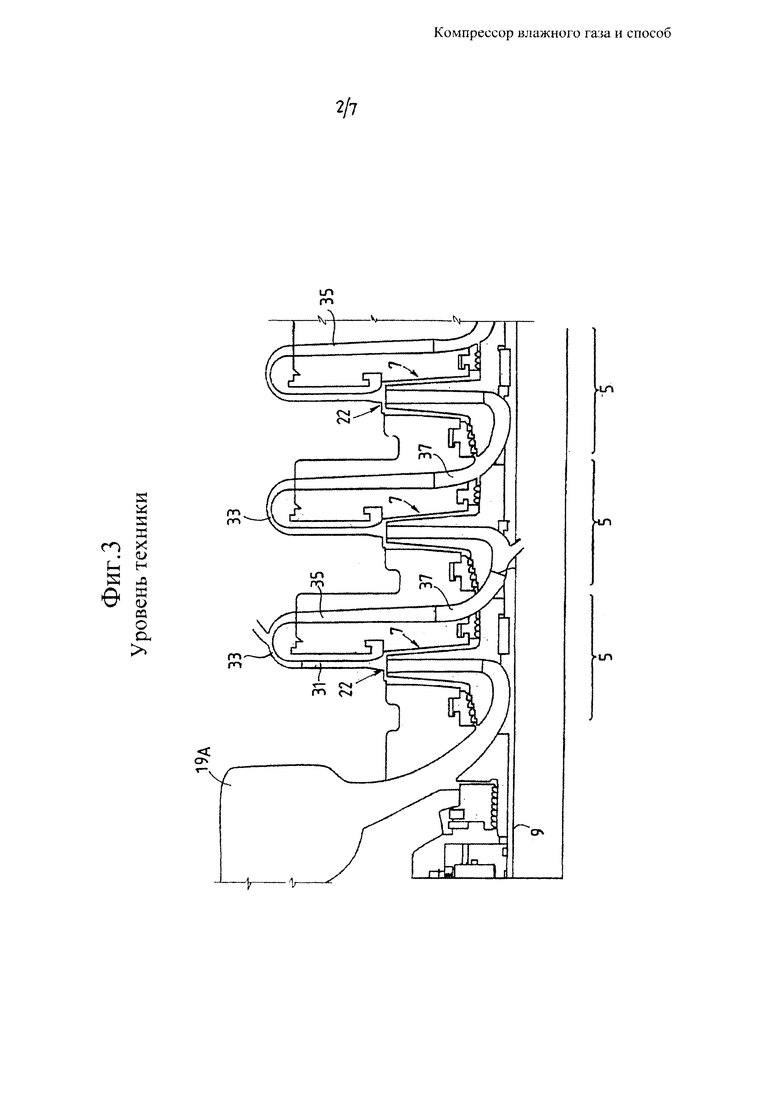

Фиг. 3 представляет собой схематический разрез вдоль продольной оси центробежного известного компрессора 3, изображенного на Фиг. 2. Разрез показывает три ступени 5 компрессора. Поток рабочей среды поступает в первую ступень 5 компрессора через впускной канал 19А и проходит через первое рабочее колесо 7. Сжатый газ, выходящий радиально из рабочего колеса 7 первой ступени 5 компрессора, подается через диффузор 31 и поворотный канал 33, образованный в корпусе 11 компрессора. Оттуда газ проходит далее через обратный канал 35 и поворотный канал 37 в следующее рабочее колесо 7 расположенной ниже по потоку ступени компрессора, и так далее.

В некоторых вариантах выполнения, известных из уровня техники, с тем чтобы уменьшить проблемы, связанные с накоплением и коалесценцией капель жидкости в компрессорных ступенях, используются каплеуловители. Пример таких каплеуловителей раскрыт в международной патентной заявке WO 2001/0053278. Для каплеуловителей требуется особо сложная механическая обработка рабочих колес. Капли, удаленные из основного потока рабочей среды, должны быть удалены из корпуса компрессора, и, следовательно, также требуется система удаления жидкости. Эти системы являются сложными и дорогостоящими. Кроме того, удаление жидкости, собранной в корпусе компрессора, часто требует остановки компрессора.

Это изобретение относится к необходимости более эффективной выполнения технологического процесса над влажным газом в центробежном компрессоре, чтобы удалить или уменьшить по меньшей мере одну из проблем, связанных с наличием капель жидкости в ступенях компрессора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к центробежным компрессором для выполнения технологического процесса над влажным газом, т.е. газом, содержащим газообразную фазу и жидкую фазу, например, в виде капель, диспергированных в газообразной фазе. Компрессор содержит по меньшей мере одну ступень с одним рабочим колесом, причем измельчение капель обеспечивается подходящими устройствами, расположенными в указанной ступени компрессора. Измельчение капель во влажном газе, протекающем через компрессор, уменьшает или устраняет недостатки, вызванные наличием относительно больших капель в газообразном потоке. В некоторых случаях, таким образом, можно обойтись без скруббера для удаления жидкой фазы из влажного газа, подаваемого в компрессор. В некоторых вариантах выполнения скруббер может быть все же предусмотрен, но можно обойтись без специальных средств улавливания капель в компрессоре. В предпочтительных вариантах выполнения ни скруббер, ни каплеуловитель не требуется. В целом, содействие или усиление измельчения капель упрощает конструкцию и работу компрессора. Устройства содействия измельчению капель могут быть предусмотрены в одной или нескольких ступенях компрессора. В предпочтительных вариантах выполнения по меньшей мере первая ступень компрессора имеет такие устройства.

В частности, объектом изобретения является центробежный компрессор для выполнения технологического процесса над влажным газом, причем указанный центробежный компрессор имеет по меньшей мере одну ступень, содержащую рабочее колесо, расположенное с возможностью вращения в корпусе и имеющее ступицу и лопатки, причем каждая лопатка рабочего колеса имеет сторону пониженного давления и сторону повышенного давления. Ступень компрессора содержит по меньшей мере одно устройство измельчения капель, выполненное с возможностью содействия измельчению капель жидкости, протекающей через ступени компрессора.

В соответствии с предпочтительными вариантами выполнения, устройство измельчения капель выполнено с возможностью изменения скорости жидкой фазы относительно скорости газообразной фазы во влажном газе, протекающем через указанную по меньшей мере одну ступень компрессора. Скорость текучей среды представляет собой вектор, т.е. может быть представлена в виде вектора, имеющего модуль и направление. Изменение скорости жидкой фазы может включать в себя изменение модуля скорости, оставляя направление неизменным. В других вариантах выполнения направление вектора скорости может быть изменено, поддерживая модуль постоянным. В дополнительных вариантах выполнения как модуль, так и направление вектора могут быть изменены.

Модификация, т.е. изменение скорости жидкой фазы относительно скорости газообразной фазы способствует взаимодействию между указанными двумя фазами. Газообразная фаза, как правило, движется быстрее, чем жидкая фаза. Когда относительно медленные капли жидкости взаимодействуют с относительно быстро протекающим газовым потоком, достигается эффект измельчения капель. Размер капель будет снижен, предотвращая или уменьшая эрозионные повреждения, вызванные каплями в элементах компрессора. При этом не требуется удаление жидкой фазы из рабочей текучей среды, которая может в ней оставаться, исключая или уменьшая потребность в скруббере и/или в сложных механизмах каплеуловителей. Если такие меры поддерживаются, то количество собранной таким образом жидкости будет меньше, чем в компрессорах предшествующего уровня техники, обеспечивая большую эффективность работы компрессора.

В некоторых вариантах выполнения устройство для измельчения капель содержит устройства отклонения капель, расположенные на стороне повышенного давления лопаток рабочего колеса. Устройства отклонения капель придают каплям жидкости, движущимся вдоль их стороны повышенного давления, составляющую скорости, направленную поперек направления скорости основного потока влажного газа, протекающего через рабочее колесо. В то же время модуль скорости капель может быть снижен. Изменение скорости капель увеличивает разницу в скорости (предпочтительно как по модулю, так и по направлению), вызывая измельчающее взаимодействие между газообразной фазой и жидкой фазой, уменьшая, тем самым, средний размер капель.

В соответствии с некоторыми вариантами выполнения устройства отклонения капель расположены по меньшей мере вдоль радиальной протяженности лопаток рабочего колеса, между входом в рабочее колесо и выходом из рабочего колеса. Одно или несколько устройств отклонения капель могут быть расположены вдоль стороны повышенного давления каждой лопатки. Число устройств отклонения капель предпочтительно одно и то же на каждой лопатке, но это не является обязательным. В некоторых вариантах выполнения на различных лопатках, принадлежащих одному и тому же рабочему колесу, может быть расположено разное количество устройств отклонения капель. Например, нечетные лопатки могут иметь одно устройство отклонения капель, а четные лопатки могут иметь два устройства отклонения капель.

В некоторых вариантах выполнения устройства отклонения капель расположены по меньшей мере на выходе, то есть на задней кромке лопаток рабочего колеса. В этом случае устройства отклонения капель приводят к изменению скорости капель на стороне повышенного давления рабочего колеса компрессора.

В некоторых вариантах выполнения задняя кромка лопаток рабочего колеса, то есть кромка рабочего колеса на выходе или выпуске рабочего колеса будет задавать два различных угла: первый угол на стороне повышенного давления и второй угол на стороне пониженного давления рабочего колеса. Жидкая фаза в основном собирается вдоль стороны повышенного давления рабочего колеса, из-за более высокой плотности жидкой фазы относительно газообразной фазы. Следовательно, на стороне повышенного давления жидкая фаза будет замедляться и отклоняться для взаимодействия с газообразным потоком. Взаимодействие способствует измельчению капель и, тем самым, снижению размеров капель.

Устройство отклонения капель может представлять собой любой разрыв поверхности на стороне повышенного давления лопатки, модифицируя скорость жидкости, протекающей вдоль стороны повышенного давления лопатки. Например, устройство отклонения капель может содержать выступ, выпуклость, ребро или шишку на стороне повышенного давления лопатки. Предпочтительно, устройство отклонения капель предназначено для снижения, как можно больше, негативного влияния устройства отклонения на общий коэффициент полезного действия компрессора.

В некоторых вариантах выполнения устройство измельчения капель содержит несколько промежуточных вспомогательных лопаток, расположенных между последовательными лопатками рабочего колеса, причем указанные промежуточные вспомогательные лопатки проходят между впускным отверстием рабочего колеса и промежуточным положением между впускным отверстием рабочего колеса и выпускным отверстием рабочего колеса, при этом указанные промежуточные вспомогательные лопатки короче, чем лопатки рабочего колеса. Жидкая фаза, перемещающаяся вдоль стороны повышенного давления промежуточных вспомогательных лопаток, в конечном счете проходит через заднюю кромку указанных промежуточных вспомогательных лопаток, то есть расположенную ниже по потоку кромку относительно направления потока. Это может привести к внезапному изменению скорости потока жидкой фазы.

В некоторых вариантах выполнения скорость жидкой фазы будет изменяться относительно скорости газообразной фазы, за счет использования рабочего колеса, которое имеет больший радиус в той области, в которой будет накапливаться большая часть жидкой фазы. Из-за ее более высокой плотности, жидкая фаза будет накапливаться на стороне ступицы. В некоторых вариантах выполнения ступица по меньшей мере одного рабочего колеса имеет диаметр, меньший чем диаметр покрывающего диска, так что на выпуске рабочего колеса газообразная фаза будет ускоряться до более высокой скорости, чем скорость жидкой фазы. Вызванная таким образом разница в скорости способствует измельчению капель. В общих чертах, диаметр рабочего колеса может варьироваться от корневой части лопатки до кромки лопатки, так что скорость выпуска в секции рабочего колеса, где с большой вероятностью будет накапливаться жидкость (около корневой части рабочего колеса) будет меньше, чем скорость выпуска ближе к кромке лопатки, где поток рабочей текучей среды будет содержать только или почти только газ без каких-либо капель жидкости.

В некоторых вариантах выполнения поверхность рабочего колеса обрабатывают, чтобы облегчить сбор жидкой фазы в тех местах, где ожидается скопление большей части жидкой фазы, как например, на стороне повышенного давления лопатки.

В общих чертах, компрессор может содержать любое количество ступеней. Предпочтительно, количество ступеней компрессора превышает одну. Каждая ступень компрессора содержит по меньшей мере одно рабочее колесо. Если только одно рабочее колесо содержит устройство измельчения капель, то предпочтительно оно является первым рабочим колесом, то есть наиболее верхним по потоку относительно направления потока рабочей текучей среды. Однако не исключается возможность того, что более чем одно рабочее колесо содержит устройство измельчения капель.

По меньшей мере первое рабочее колесо предпочтительно выполнено из высоко-эрозионно-стойкого материала (например сплава на основе никеля), или покрыто специальным покрытием, или содержит вставки из твердого материала.

Даже притом, что каждое устройство измельчения капель выше в настоящем документе, и ниже в подробном описании описано отдельно, следует понимать, что в одной или в каждой ступени компрессора может быть использовано более чем одно такое устройство.

Чтобы уменьшить диаметр капель во впускном отверстии рабочего колеса и, таким образом, уменьшить эрозию рабочего колеса на впуске влажного газа, выше по потоку от впускного отверстия рабочего колеса могут быть расположены неподвижные и вращающиеся осевые лопатки.

В соответствии с некоторыми вариантами выполнения, для того чтобы уменьшить воздействие капель жидкости на поверхность рабочего колеса, на впускном отверстии одной или большего количества ступеней компрессора предусмотрено устройство завихрения потока влажного газа, выполненное с возможностью создания завихрения в потоке влажного газа во впускном отверстии в ступень компрессора. В некоторых вариантах выполнения устройство завихрения содержит тангенциальное впускное отверстие для потока влажного газа. Такая конструкция уменьшает относительную скорость между потоком влажного газа и вращающимся рабочим колесом, уменьшая, тем самым, механическую эрозию рабочего колеса, вызванную воздействием капель жидкости.

Для того чтобы дополнительно уменьшить потенциальный риск эрозии, вызванный наличием жидкой фазы в рабочей текучей среде, проходящей через компрессор, в соответствии с одним вариантом выполнения раскрытого здесь изобретения предусмотрена система регулирования скорости. Система может быть выполнена с возможностью регулирования скорости вращения центробежного компрессора в зависимости от количества жидкой фазы в потоке влажного газа, подаваемого в центробежный компрессор. Количество жидкой фазы может быть определено непосредственно, используя, например, двухфазный расходомер. Влажный газ протекает через двухфазный расходомер перед входом в компрессор. Двухфазный расходомер генерирует сигнал, который является функцией количества жидкой фазы в потоке влажного газа, причем указанный сигнал может быть использован для регулирования скорости вращения компрессора.

Непосредственное измерение количества жидкости в потоке влажного газа не является обязательным. В соответствии с другими вариантами выполнения, может быть использован параметр, связанный с количеством жидкости. Наличие жидкой фазы в рабочей текучей среде, проходящей через компрессор, увеличивает мощность, необходимую для приведения компрессора во вращение. Количество жидкости, таким образом, может определяться на основании параметра, который является функцией крутящего момента, необходимого для вращения компрессора, или мощности, потребляемой источником движущей силы, таким как электродвигатель или турбина, которые приводят в действие компрессор. Например, для измерения крутящего момента, приложенного к валу компрессора, может быть использован измеритель крутящего момента. В качестве альтернативы, может быть измерена мощность, потребляемая электрическим двигателем, приводящим в действие компрессор. При постоянном напряжении мощность, потребляемая двигателем, может быть определена как функция тока, потребляемого двигателем. Скорость вращения компрессора может, таким образом, модулироваться, т.е. управляться на основе резистивного крутящего момента или тока, потребляемого двигателем для приведения компрессора во вращение: если крутящий момент или ток увеличивается, что указывает на повышенное количество жидкости во влажном газе, поступающем в компрессор, то скорость понижается, чтобы уменьшить потенциальные эрозионные повреждения компрессора.

В соответствии с еще одним аспектом, настоящее изобретение также специально относится к компрессору влажного газа, содержащему корпус и по меньшей мере одну или несколько ступеней компрессора, расположенных с возможностью вращения в корпусе, и дополнительно содержит систему регулирования скорости, выполненную с возможностью регулирования скорости вращения компрессора, в зависимости от количества жидкой фазы в пропускаемом влажном газе, или от параметра, непосредственно или косвенно связанного с указанным количеством жидкой фазы.

В частности, изобретение относится к компрессорному узлу, содержащему компрессор; источник движущей силы, приводящий компрессор во вращение и выполненный с возможностью приведения в действие компрессора с переменной скоростью вращения; измерительное устройство, выполненное с возможностью измерения параметра, связанного с количеством жидкой фазы во влажном газе, поступающем в указанный компрессор; контроллер, расположенный и выполненный с возможностью регулирования скорости вращения компрессора, как функции указанного параметра. Компрессор влажного газа с устройством регулирования скорости, как описано выше, может иметь скруббер для удаления части жидкой фазы в потоке влажного газа перед поступлением его в компрессор. В других вариантах выполнения изобретения, в дополнение к скрубберу, или вместо скруббера, компрессор может иметь каплеуловители жидкости для удаления капель из газообразного потока, прошедшего через компрессор. В обоих случаях, регулирование скорости может быть полезным для предотвращения или уменьшения вредного воздействия эрозии в случае неисправности скруббера, если он присутствует, и/или в случае неправильной работы каплеуловителей. Кроме того, поскольку каплеуловители расположены внутри одной или нескольких ступеней компрессора, удаление капель жидкости будет, в любом случае, происходить на выходе первых частей рабочего колеса, например, ниже по потоку от входа в рабочее колесо. Уменьшение скорости вращения компрессора в случае увеличения количества жидкой фазы будет защищать первые части рабочего колеса от чрезмерной эрозии.

В соответствии с еще одним аспектом, настоящее изобретение относится к способу эксплуатации центробежного компрессора для выполнения технологического процесса над влажным газом, включающему следующие этапы: выполнение технологического процесса над потоком влажного газа, содержащего жидкую фазу и газообразную фазу в по меньшей мере одной ступени компрессора, содержащей рабочее колесо, расположенное с возможностью вращения в корпусе компрессора, причем рабочее колесо содержит ступицу и лопатки, каждая из которых имеет сторону пониженного давления и сторону повышенного давления; и измельчение капель жидкой фазы, протекающей через указанное рабочее колесо.

В соответствии с некоторыми вариантами выполнения, способ может включать этап изменения скорости жидкой фазы относительно скорости газообразной фазы в потоке влажного газа, проходящего в ступени компрессора.

Этап изменения скорости может включать этап изменения направления скорости жидкой фазы относительно направлению скорости газообразной фазы. В соответствии с другими вариантами выполнения, этап изменения скорости жидкой фазы относительно скорости газообразной фазы может включать этап изменения модуля скорости. В других вариантах выполнения этап изменения скорости может включать изменение как модуля, так и направления скорости.

В некоторых вариантах выполнения изменение направления скорости может быть достигнуто путем придания тангенциальной составляющей скорости жидкой фазе на выходе из лопаток рабочего колеса и/или в промежуточном положении вдоль лопатки, между входом лопатки и выходом лопатки.

Тангенциальная составляющая скорости может быть придана жидкой фазе путем обеспечения различных углов наклона на двух противоположных сторонах задней кромки каждой лопатки, так что жидкая фаза, которая накапливается в основном на стороне повышенного давления лопатки, будет направлена к противоположной стороне пониженного давления смежной лопатки. Жидкая фаза, таким образом, сталкивается с газообразным потоком, вызывая или усиливая измельчение капель.

В соответствии с усовершенствованными вариантами выполнения способа, раскрытого в настоящем описании, указанный способ может дополнительно включать этап, на котором на входе указанного рабочего колеса генерируют вихрь в потоке влажного газа. Вихревой эффект, таким образом, уменьшает относительную скорость рабочей текучей среды относительно вращающихся элементов компрессора.

В других вариантах выполнения способ, в соответствии с настоящим изобретением, может включать этап измельчения капель жидкости на входе в одно или несколько рабочих колес компрессора, чтобы предотвратить соударение более крупных капель с вращающимися элементами турбомашины и, таким образом, уменьшить воздействие эрозии.

Другие варианты выполнения способа, раскрытого в настоящем документе, включают этап модуляции, т.е. изменения скорости вращения компрессора, в зависимости от количества жидкой фазы в потоке влажного газа, или параметра, связанного с указанным количеством жидкой фазы, снижая скорость вращения, когда количество жидкой фазы возрастает.

В соответствии с еще одним аспектом настоящее изобретение относится к способу регулирования компрессора для выполнения технологического процесса над потоком влажного газа, причем указанный способ включает этапы: вращения компрессора со скоростью вращения; измерения по меньшей мере одного параметра, связанного с количеством жидкой фазы во влажном газе, поступающем в компрессор; регулирование скорости вращения компрессора, в зависимости от указанного параметра, например, уменьшение скорости вращения компрессора, если количество жидкости увеличивается.

Раскрытые ниже в настоящем документе признаки и варианты выполнения, кроме того, изложены в прилагаемой формуле изобретения, которая являются неотъемлемой частью настоящего описания. Приведенная выше сущность изобретения излагает признаки различных вариантов выполнения настоящего изобретения для того, чтобы подробное описание, которое следует далее, могло быть лучше понято, и с тем, чтобы вклад настоящего изобретения в область техники мог бы быть лучше оценен. Имеются, конечно, и другие признаки изобретения, которые будут описаны ниже и которые будут изложены в прилагаемой формуле изобретения. В этом отношении, прежде чем приступить к подробному объяснению нескольких вариантов выполнения настоящего изобретения, следует понимать, что различные варианты выполнения изобретения не ограничены в их применении деталями конструкции и расположением элементов, изложенных в последующем описании или показанных на чертежах. Изобретение допускает другие варианты выполнения, которые могут быть осуществлены и осуществляются различными способами. Кроме того, должно быть понято, что используемая здесь фразеология и терминология приведена здесь для целей описания и не должна рассматриваться как ограничивающая.

Таким образом, специалистам в данной области техники будет понятно, что концепция, на которой основано изобретение, может быть легко использована в качестве основы для разработки других конструкций, способов и/или систем для осуществления нескольких целей настоящего изобретения. Важно, таким образом, что формулу изобретения можно рассматривать как включающую такие эквивалентные конструкции, поскольку они не выходят за рамки сущности и объема настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание описанных вариантов выполнения изобретения и многие из сопутствующих преимуществ будут легко получены, а также будут лучше поняты со ссылкой на последующее подробное описание при рассмотрении его в связи с прилагаемыми чертежами, на которых:

Фиг. 1 иллюстрирует схему компрессорной установки в соответствии с предшествующим уровнем техники, включая скруббер, как описано выше в настоящем документе.

Фиг. 2 показывает вид в аксонометрии с вырезанной частью иллюстративного известного центробежного компрессора, как описано выше в настоящем документе.

Фиг. 3 иллюстрирует упрощенный вид в разрезе компрессора, изображенного на Фиг. 2.

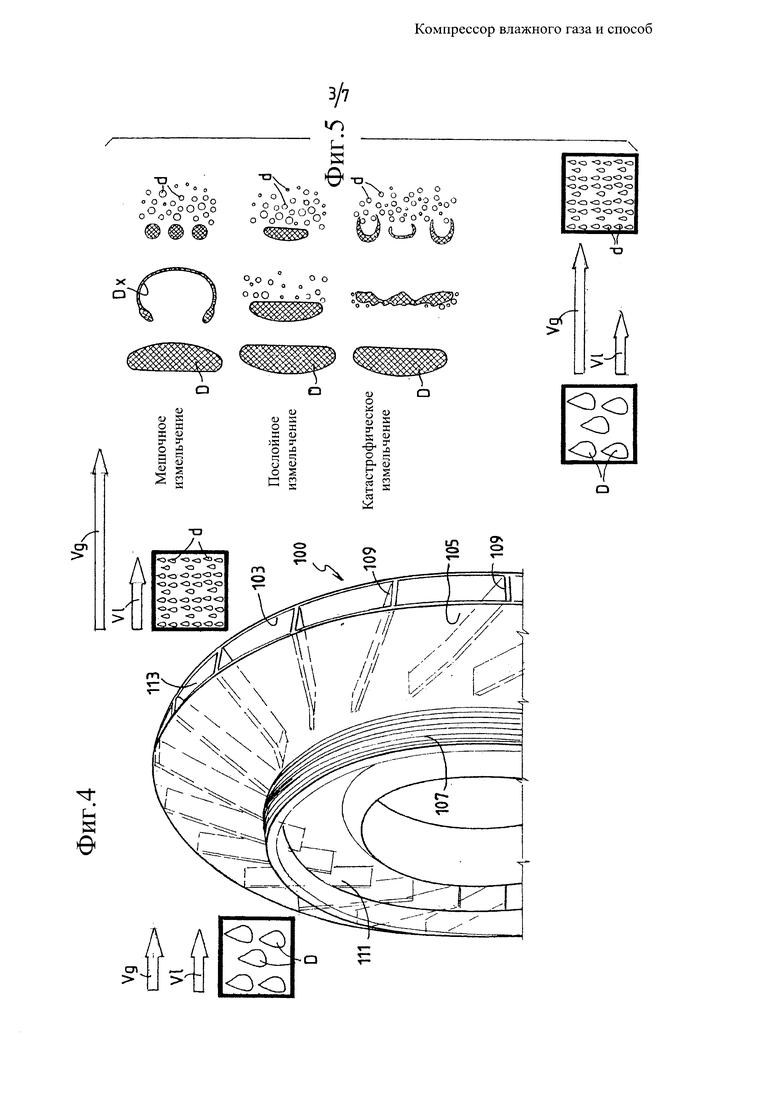

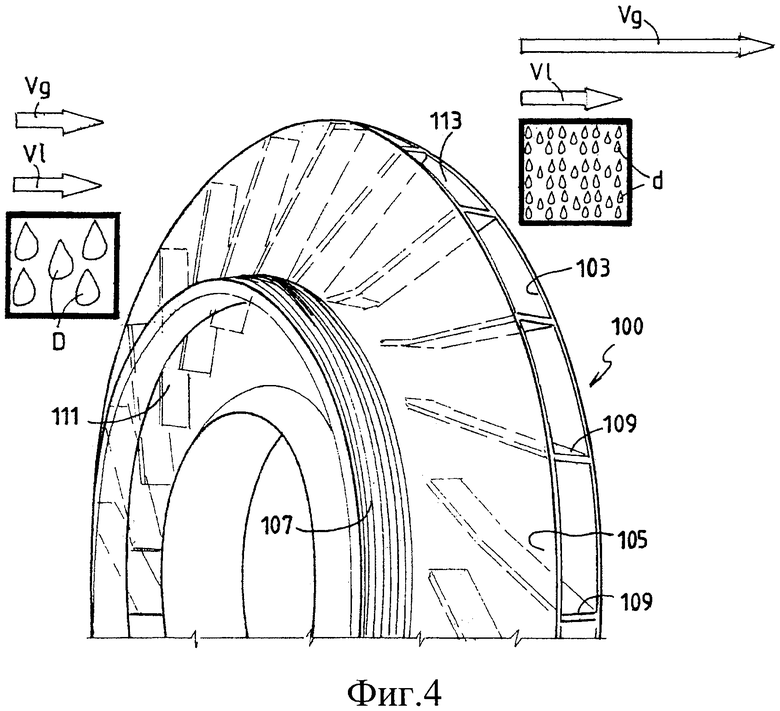

Фиг. 4 схематически изображает принцип работы некоторых вариантов выполнения, раскрытых в настоящем документе.

Фиг. 5 схематически иллюстрирует процесс измельчения больших капель жидкости.

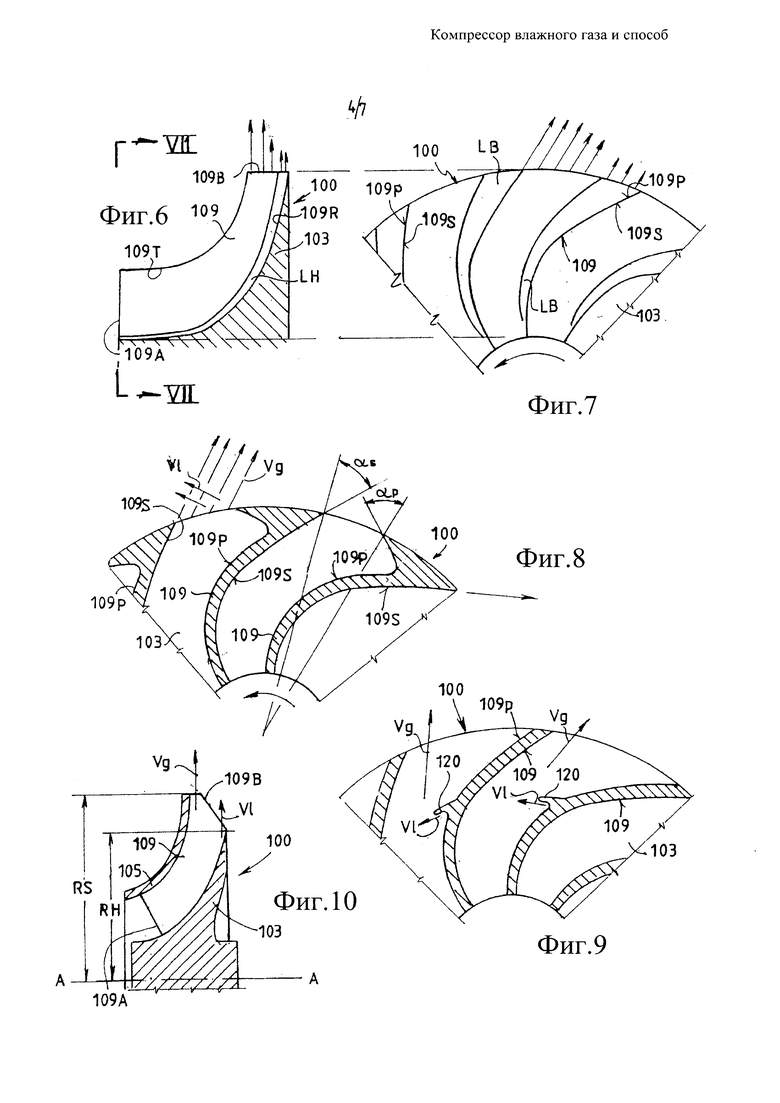

Фиг. 6 и 7 схематически иллюстрируют способ, в котором жидкая фаза накапливается в рабочем колесе центробежного компрессора, соответственно, в поперечном разрезе и на виде спереди, в соответствии с линией VII-VII, показанной на Фиг. 6.

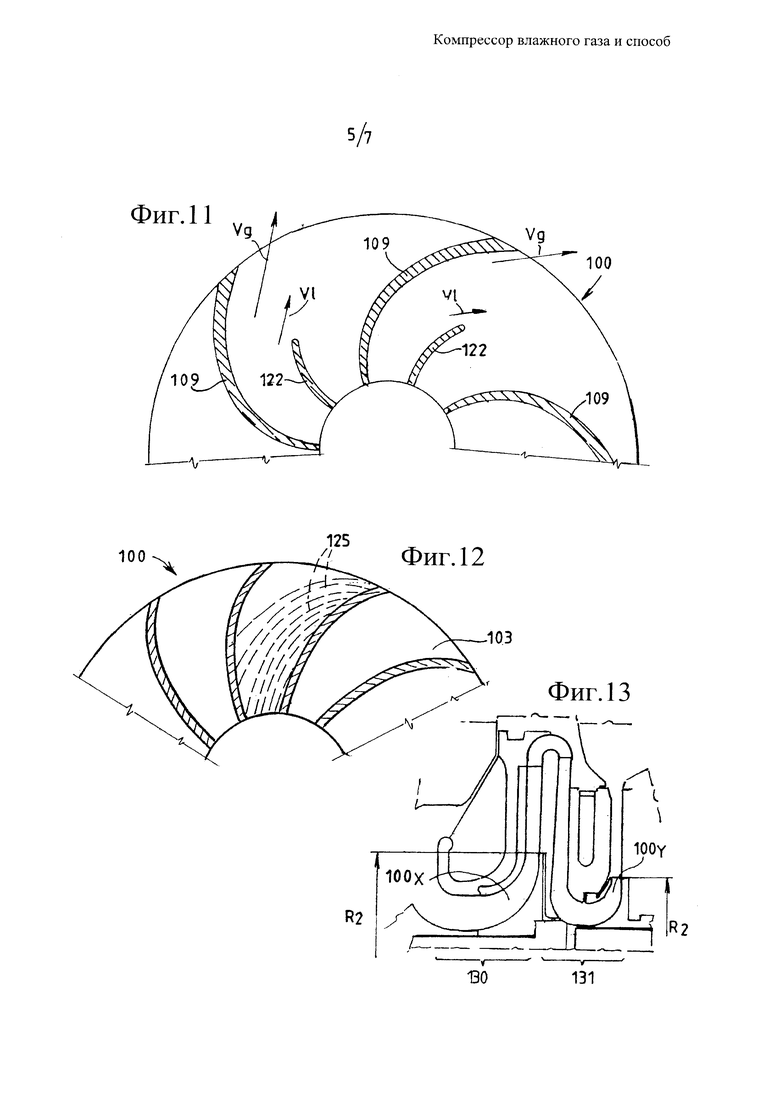

Фиг. 8-11 схематически иллюстрируют варианты выполнения устройств измельчения капель.

Фиг. 12 показывает вид спереди рабочего колеса компрессора, имеющего канавки для содействия сбору жидкой фазы вдоль стороны повышенного давления лопаток рабочего колеса.

Фиг. 13 иллюстрирует схематический разрез двух последовательно расположенных ступеней в центробежном компрессоре, в соответствии с одним вариантом выполнения изобретения, раскрытого в настоящем документе.

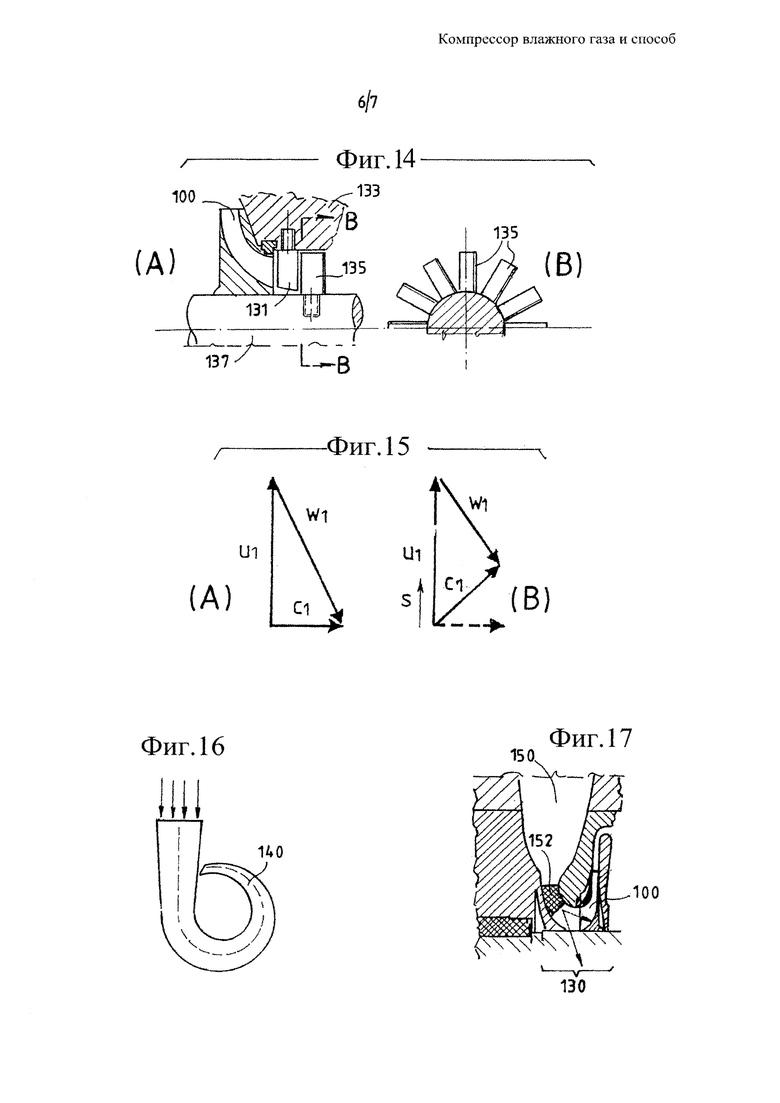

Фиг. 14А и 14В иллюстрируют, соответственно, разрез и вид спереди, в соответствии с линией XIV-XIV, осевой статорной лопатки и осевой роторной лопатки на входе ступени компрессора, в соответствии с одним вариантом выполнения изобретения, раскрытого в настоящем документе.

Фиг. 15 показывает схематическое векторное представление входных скоростей потока влажного газа и влияние механизма генерации вихрей на скорость потока.

Фиг. 16 и 17 иллюстрируют варианты выполнения механизмов генерации вихрей на входе в ступень компрессора или выше по потоку от указанного входа, например, во входном объеме.

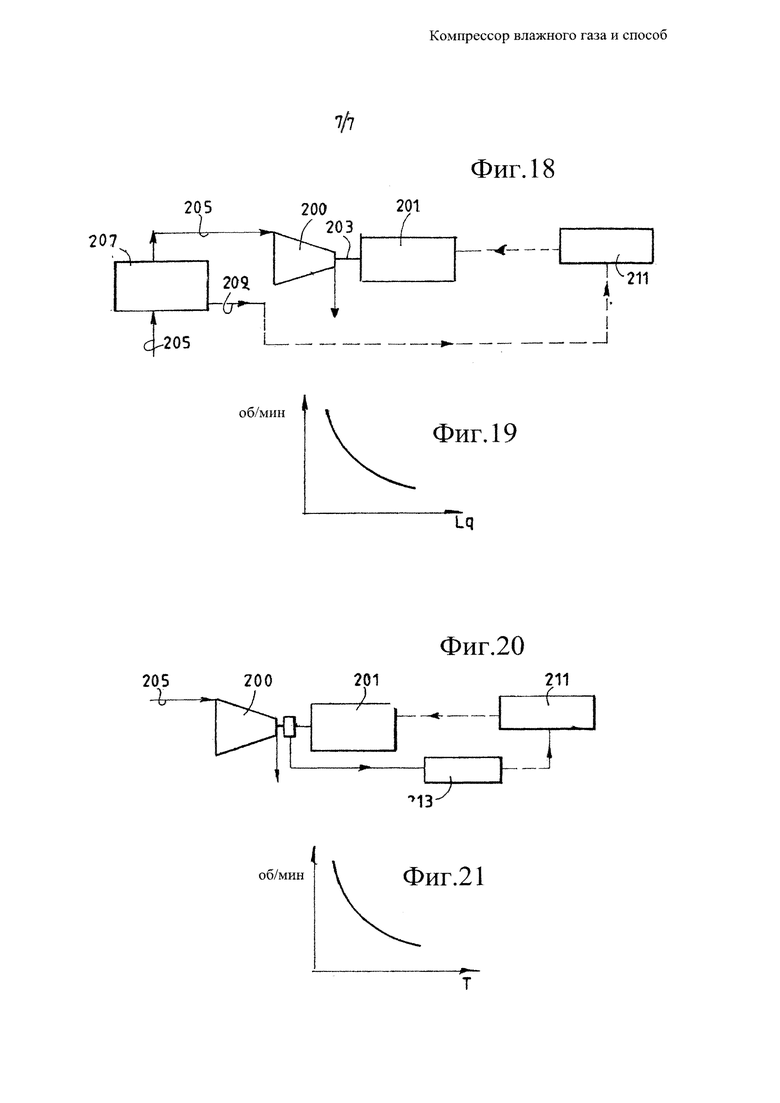

Фиг. 18 иллюстрирует блок-схему системы регулирования скорости вращения компрессора, в зависимости от количества жидкой фазы в потоке влажного газа, проходящего через компрессор.

Фиг. 19 иллюстрирует схему зависимости скорости вращения от содержания жидкости.

Фиг. 20 иллюстрирует блок-схему еще одного варианта выполнения системы регулирования скорости вращения компрессора, в зависимости от количества жидкой фазы в потоке влажного газа.

Фиг. 21 иллюстрирует схему зависимости скорости вращения от крутящего момента в системе, показанной на Фиг. 20.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Последующее подробное описание иллюстративных вариантов выполнения дается со ссылкой на прилагаемые чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Кроме того, последующее подробное описание не ограничивает изобретение. Вместо этого, объем изобретения определяется прилагаемой формулой изобретения.

Ссылка в настоящем описании на «один вариант выполнения» или «вариант выполнения» или «некоторые варианты выполнения» означает, что конкретный признак, конструкция или характеристика, описанные в связи с вариантом выполнения, включены по меньшей мере в один вариант выполнения раскрытого изобретения. Таким образом, появление фразы «в одном варианте выполнения» или «в варианте выполнения» или «в некоторых вариантах выполнения» в различных местах по всему описанию не обязательно ссылается на один и тот же вариант выполнения. Кроме того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим образом в один или несколько вариантов выполнения.

Фиг. 4 схематически иллюстрирует принцип, лежащий в основе работы некоторых вариантов выполнения, описанных в настоящем описании. На Фиг. 4 схематически показано рабочее колесо для центробежного компрессора. Номер позиции 100 обозначает рабочее колесо в целом. В этом схематическом представлении рабочее колесо 100 представляет собой закрытое рабочее колесо. Закрытое рабочее колесо 100 содержит ступицу 103, покрывающий диск 105, формирующий вход 107 в рабочее колесо, и лопатки 109, расположенные между ступицей 103 и покрывающим диском 105 рабочего колеса. Номер 111 позиции указывает на вход в рабочее колесо, а номер 113 позиции указывает на выход из рабочего колеса, т.е. на его выпускное отверстие. В других вариантах выполнения рабочее колесо может быть открытым, т.е. не иметь покрывающего диска.

Поток влажного газа, поступающий на вход в рабочее колесо 111, содержит капли D, как схематически показано на Фиг. 4. Капли D представляют собой жидкую фазу влажного газа. Ссылочное обозначение Vl указывает на вектор скорости жидкой фазы, т.е. капель D, поступающих в рабочее колесо 100. Ссылочное обозначение Vg показывает скорость газообразной фазы влажного газа. Из-за более высокой инерции в жидкой фазе, скорость Vl обычно немного меньше, чем скорость Vg. Когда поток газа поступает в рабочее колесо 100, разница в скорости увеличивается за счет разной инерции жидкой фазы и газообразной фазы.

Разница в скорости между двумя фазами используется, чтобы вызвать или способствовать измельчению капель жидкости и уменьшению объема каждой капли, так что их потенциальное влияние на эрозию элементов компрессора существенно снижается. Фиг. 4 схематически показывает, что на стороне выпуска рабочего колеса разность между скоростью Vl жидкой фазы и скоростью Vg газообразной фазы сильно увеличивается. Из-за этой разницы скоростей капли, образующие жидкую фазу, дробятся, как показано схематически, на выпускаемые капели меньшего размера (обозначенные «d») относительно впускаемых капель D.

Фиг. 5 схематически иллюстрирует возможные механизмы измельчения капель, вызванного разностью скоростей. На правой стороне Фиг. 5 наглядно показаны три возможных механизма измельчения. Первый механизм измельчения обозначается как «мешочное измельчение». Газообразный поток ударяет в большую каплю D и деформирует ее, создавая форму мешка, как показано обозначением DX, пока, наконец, мешок не разорвется, образуя несколько мелких капель D.

Второй механизм измельчения обозначается как «послойное измельчение». Газообразный поток ударяет в большую каплю D и проходит через нее, отслаивая мелкие капли d от большой капли D.

Третий механизм измельчения обозначается как «катастрофическое измельчение». Газообразный поток ударяет в большую каплю D и приводит к тому, что последняя разрывается на несколько более мелких капель D.

В соответствии с некоторыми вариантами выполнения, по меньшей мере первое рабочее колесо, то есть рабочее колесо первой ступени компрессора (или единственное рабочее колесо, в случае компрессора с одной ступенью), выполнена таким образом, чтобы улучшить или усилить измельчение капель в рабочем колесе таким образом, что размер капель, протекающих через компрессор, достаточно мал, позволяя, тем самым избежать или ограничить воздействие эрозии на механические элементы компрессора. Для того чтобы усилить эффект измельчения капель, принимаются меры для модификации или изменения скорости жидкой фазы. Следует понимать, что более чем одно рабочее колесо одного и того же многоступенчатого компрессора может быть выполнена с возможностью усиления измельчения капель.

Фиг. 6 показывает схематический разрез по плоскости, проходящей через ось рабочего колеса. На Фиг. 6 показана одна единственная лопатка 109 рабочего колеса. Лопатка 109 имеет переднюю кромку, или впускную кромку 109а, и заднюю кромку, или выпускную кромку 109В. Лопатка 109 проходит от корневой части 103R, где она смыкается со ступицей 103, к венцу 109Т лопатки. Когда рабочее колесо 100 представляет собой закрытое рабочее колесо, концевая часть 109Т лопатки 109 соединен с покрывающим диском 105.

Из-за более высокой инерции жидкой фазы относительно газообразной фазы, жидкая фаза имеет тенденцию к накоплению в области, обозначенной как LH, на передней поверхности ступицы 103, то есть на поверхности ступицы 103, из которой выступают лопатки 109.

Фиг. 7 показывает вид спереди рабочего колеса 100, в соответствии с линией VI-VI, изображенной на Фиг. 6. Каждая лопатка 109 рабочего колеса схематически представлена в виде простой линии, но следует понимать, что в реальности лопатки имеют толщину, не показанную на Фиг. 7.

На Фиг. 7 сторона повышенного давления и сторона пониженного давления лопатки 109 обозначены как, соответственно, 109Р и 109S. Из-за более высокой инерции жидкой фазы относительно газообразной фазы, жидкая фаза имеет тенденцию к накоплению в области, обозначенной как LB, на стороне 109Р повышенного давления каждой лопатки 109.

Скорость влажного газа во всем поперечном сечении лопатки, ограниченном между двумя последовательными лопатками 109, не одна и та же. Газообразная фаза имеет более высокую скорость, а жидкая фаза имеет более низкую скорость. На самом деле, скорость потока является переменной по высоте лопатки и вдоль ширины указанной лопатки, как показано векторами скорости, схематически представленными на Фиг. 6 и 7. Скорость постепенно уменьшается по направлению от концевой части 109Т лопатки к корневой части 109R лопатки, если смотреть на рабочее колесо в поперечном разрезе, показанном на Фиг. 6. Кроме того, скорость снижается по направлению от стороны пониженного давления к стороне повышенного давления, если смотреть на рабочее колесо на виде спереди, в соответствии с Фиг. 7.

Разница в скорости между жидкой фазой и газообразной фазой используется для содействия измельчению капель. Для того чтобы достичь достаточного эффекта измельчения капель, присутствующих в потоке влажного газа, в по меньшей мере первом рабочем колесе центробежного компрессора предусмотрено устройство измельчения капель. Устройство измельчения капель может иметь различные конфигурации и быть основано на различных явлениях. Некоторые возможные устройства измельчения капель будут раскрыты ниже в настоящем документе. Каждое устройство, описанное и проиллюстрированное на чертежах, использует одно из нескольких возможных свойств и критериев по содействию измельчению капель. Как станет ясно из приведенного ниже описания, и как будет понятно специалистам в области проектирования компрессорной техники, два или большее количество раскрытых в настоящем документе простых устройств измельчения капель могут быть объединены, чтобы сформировать более сложное и, возможно, более эффективное устройство измельчения капель.

Фиг. 8 схематически иллюстрирует первый вариант выполнения устройства измельчения капель, выполненного в соответствии с настоящим изобретением. Фиг. 8 представляет собой вид спереди, соответствующий направлению оси рабочего колеса 100. Рабочее колесо 100 содержит лопатки 109. В соответствии с этим вариантом выполнения, выпускная или задняя кромка каждой лопатки 109 рабочего колеса имеет такую форму, что угол на выходе, т.е. угол наклона на стороне 109Р повышенного давления лопатки 109 отличается от угла наклона на стороне 109S пониженного давления. Угол наклона определяется как угол, образованный между радиальным направлением и направлением, проходящим по касательной к задней, или выпускной, кромке лопатки 109. На Фиг. 8 угол наклона на стороне повышенного давления лопатки 109 указывается как αР, a угол наклона на стороне пониженного давления лопатки 109 указывается как αS. Указанные два угла отличаются друг от друга. Угол наклона представляет собой направление вектора скорости влажного газа, выходящего из рабочего колеса 100. Следовательно, основной газовый поток, выходящий вдоль стороны 109S пониженного давления лопатки 109, имеет скорость Vg, которая отличается по модулю и направлению от скорости Vl жидкой фазы, которая собирается вдоль стороны 109Р повышенного давления лопатки 109. Разница в модуле и направлении между двумя векторными скоростями усиливает эффект измельчения жидких капель.

Другой вариант выполнения устройства измельчения капель показан на Фиг. 9. Здесь лопатка рабочего колеса 100 снова показана на виде спереди. По меньшей мере некоторые, а предпочтительно, все лопатки 109 имеют устройство 120 отклонения капель. Эти устройства отклонения капель могут быть выполнены в форме выступов, проходящих от соответствующих лопаток 109 рабочего колеса. Поскольку, по причинам, рассмотренным выше, жидкая фаза имеет тенденцию накапливаться на стороне 109Р повышенного давления лопаток 109, устройства 120 отклонения капель расположены на стороне 109Р повышенного давления каждой лопатки 109. Как показано в качестве примера на Фиг. 9, вдоль стороны 109Р повышенного давления лопаток 109 может быть предусмотрено одно или несколько устройств 120 отклонения капель.

Когда капли, перемещающиеся вдоль стороны 100Р повышенного давления лопатки 109 рабочего колеса, соударяются с устройством 120 отклонения капель, они отклоняются от стороны 109Р повышенного давления к центру соответствующей лопатки рабочего колеса 100. Модуль скорости и направление скорости капель изменяется. Капли принудительно перемещаются в поперечном направлении относительно направления скорости газообразной фазы в лопатке между двумя последовательными лопатками 109. Разница в скорости (модуль и направление) между газообразной фазой и жидкой фазой является причиной измельчения капель.

В другом варианте выполнения устройство измельчения капель схематически показано на Фиг. 10, на котором проиллюстрировано рабочее колесо 109 в разрезе по плоскости, проходящей через ось Α-A рабочего колеса 100. Радиус RH ступицы 103 рабочего колеса в этом варианте выполнения меньше, чем радиус RS покрывающего диска 105. Если рабочее колесо 100 не закрытое, то есть, если покрывающий диск 105 не предусмотрен, то радиус RS будет представлять собой самый большой радиус рабочего колеса 109, то есть радиальный размер самой дальней в радиальном направлении точки или кончика задней, или выпускной, кромки 109В лопатки 109.

Скорость рабочей среды, протекающей через рабочее колесо 100, определяется скоростью рабочего колеса. Чем больше радиус рабочего колеса, тем больше скорость истечения рабочей среды. Так как в варианте выполнения, показанном на Фиг. 10, радиальный размер рабочего колеса 100 изменяется от ступицы рабочего колеса к его покрывающему диску, то также и скорость рабочей среды на выпускной стороне рабочего колеса будет меняться от ступицы рабочего колеса к его покрывающему диску. Более конкретно, скорость рабочей среды на выпуске рабочего колеса на стороне ступицы будет меньше, чем скорость рабочей среды на выпуске рабочего колеса в области покрывающего диска. Поскольку жидкая фаза будет иметь тенденцию к накоплению на стороне ступицы, эта разница в радиальном измерении приведет к разнице скоростей между жидкой фазой (скорость Vl) и газообразной фазой (скорость Vg), причем газообразная фаза ускоряется до по существу значительно более высокой скорости, чем скорость жидкой фазы. Это разница в скорости вызывает или усиливает измельчение капель.

Фиг. 11 показывает еще один вариант выполнения устройства измельчения капель. Фиг. 11 иллюстрирует вид спереди рабочего колеса 100 с несколькими лопатками 109. Лопатки 109 проходят от входа 111 рабочего колеса до выхода 113 рабочего колеса. Между каждой парой последовательно расположенных лопаток 109 предусмотрена по меньшей мере одна промежуточная вспомогательная лопатка 122. Каждая промежуточная вспомогательная лопатка 122 короче, чем лопатки 109. Это означает, что промежуточные лопатки 122 проходят от входа 111 рабочего колеса до промежуточного положения вдоль лопатки между соответствующими лопатками 109, не доходя до выхода 113 рабочего колеса. Жидкие капли или жидкая пленка, собирающаяся на стороне повышенного давления промежуточной лопатки 122, будут смешиваться в основном потоке рабочей среды, провоцируя измельчение капель, как только указанная жидкая фаза, перемещающаяся вдоль стороны повышенного давления промежуточных лопаток 122, достигнет задней кромки 122В соответствующей промежуточной лопатки 122.

Следует понимать, что четыре варианта выполнения устройства измельчения капель, описанные в связи с Фиг. 8-11, могут быть объединены один с другим. Например, устройство, выполненное в соответствии с Фиг. 8, основано на модификации угла наклона так, чтобы сторона повышенного давления и сторона пониженного давления каждой лопатки, имеющие различные углы наклона, могли бы быть объединены с использованием устройств отклонения капель вдоль лопаток 109. Разность в радиальном размере между ступицей рабочего колеса и покрывающим диском рабочего колеса, как описано со ссылкой на Фиг. 10, также может быть объединена с любой одной или с другой или с обеими из конструкций, представленных на Фиг. 8 и 9, причем во всех трех указанных конструкциях могут быть дополнительно предусмотрены промежуточные вспомогательные лопатки 122.

В целях повышения эффективности устройства измельчения капель, показанного на Фиг. 8, было бы полезно собрать как можно большее количество жидкой фазы на стороне повышенного давления лопаток 109 рабочего колеса. На Фиг. 12 проиллюстрирован возможный вариант выполнения рабочего колеса 100, который в этом отношении улучшает характеристики рабочего колеса. На стороне ступицы рабочего колеса 100, то есть вдоль поверхности ступицы 103 рабочего колеса, обращенной к входной стороне рабочего колеса, предусмотрены канавки 125. Эти канавки проходят в целом от входа к выходу рабочего колеса 100 и наклонены относительно радиального направления так, что они оканчиваются вдоль стороны повышенного давления соответствующих лопаток 109. Капли, собирающиеся на стороне ступицы рабочего колеса 100, будут, таким образом, направляться канавками 125 по направлению к стороне 109Р повышенного давления лопаток 109 и собираться на них, при этом может быть обеспечено наиболее эффективное устройство измельчения капель, уменьшая количество жидкой фазы, перемещающейся вдоль боковой поверхности ступицы колеса 100.

Фиг. 13 показывает вариант выполнения, в котором две последовательно расположенные ступени 130, 131 компрессора имеют различные радиальные размеры. Первая ступень 130 компрессора содержит первое рабочее колесо 100Х, а вторая ступень 131 компрессора содержит второе рабочее колесо 100Y. Первое рабочее колесо 100Х имеет радиальный размер R1, больший, чем радиальный размер R2 второго рабочего колеса 100Y второй ступени 131 компрессора. Оба рабочих колеса вращаются с одинаковой угловой скоростью, так как они поддерживаются на одном валу. Тем не менее, окружная скорость на выходе из первого рабочего колеса 100Х выше, чем скорость на выходе из второго рабочего колеса 100Y из-за большего диаметра первого рабочего колеса относительно второго рабочего колеса. Поскольку измельчение капель в основном осуществляется в первой ступени компрессора, выполнение первой ступени компрессора с большим диаметром позволяет повысить эффективность измельчения капель. На самом деле, разница в скорости между жидкой фазой и газообразной фазой будет увеличиваться с увеличением скорости рабочей текучей среды, протекающей через компрессор.

При использовании первая ступень компрессора большего размера может быть объединена с одним или несколькими устройствами измельчения капель, описанными выше.

Для того чтобы предотвратить образование жидкого слоя на входе первой ступени компрессора, в соответствии с возможными вариантами выполнения, на входе первой ступени компрессора может быть предусмотрено аксиальное расположение лопаток. Такой вариант выполнения схематично показан на Фиг. 14А и 14В. Номер позиции 100 снова обозначает рабочее колесо первой ступени компрессора. Спереди входа в рабочее колесо расположен набор статорных лопаток 131, которые закреплены на корпусе 133 компрессора. Выше по потоку от статорных лопаток 131, относительно скорости рабочей текучей среде, расположен набор роторных лопаток 135, причем указанные роторные лопатки 135 прикреплены к валу 137, поддерживающему рабочее колесо 100 компрессора. На Фиг. 14В показан вид спереди, в соответствии с линией XIV-XIV, набора роторных лопаток 135. Капли жидкости, поступающие в компрессор, механически дробятся совместным действием статорных лопаток 131 и роторных лопаток 135. Это эффект измельчения выше по потоку от первого рабочего колеса может быть полезен для уменьшения эрозионного эффекта капель на вход рабочего колеса и/или на переднюю кромку лопаток первого рабочего колеса компрессора.

В соответствии с другим вариантом выполнения раскрытого здесь изобретения, эрозия входа в рабочее колесо первой ступени компрессора из-за присутствия капель жидкости в рабочей текучей среде может быть уменьшена путем воздействия на скорость влажного газа на входе в первое рабочее колесо. Фиг. 15 схематически иллюстрирует векторные скорости рабочего колеса (скорость U1) и потока влажного газа (С1). Вектор W1 представляет собой относительную скорость влажного газа относительно рабочего колеса. Чем выше относительная скорость, тем выше эрозионный эффект капель жидкости на поверхностях рабочего колеса, в частности, на входе в рабочее колесо и/или на передних кромках лопаток рабочего колеса.

Путем введения вихревого эффекта во влажный газ, поступающий в рабочее колесо, относительная скорость между влажным газом и рабочим колесом будет снижена. Это схематически показано на Фиг. 15В, где одинаковые номера позиций используются для обозначения тех же векторов скорости, что представлены на Фиг. 15А. Вектор U1 снова представляет собой вектор скорости рабочего колеса, вектор С1 представляет собой вектор скорости входящего влажного газа, и вектор W1 является вектором скорости, представляющим скорость влажного газа относительно рабочего колеса. При введении вихревой составляющей в скорость влажного газа, представленной вектором S, относительная скорость между влажным газом и рабочим колесом и, поэтому, эрозионное воздействие на рабочее колесо уменьшается.

Этот вихревой эффект может быть создан с помощью тангенциального впускного канала, как схематически показано на Фиг. 16. Газ поступает в первую ступень компрессора с направлением скорости, которое не является ортогональным к скорости рабочего колеса, то есть в не-осевом направлении. Это вращательное движение передается по спиралеобразному впускному каналу 140, по которому влажный газ поступает в первую ступень компрессора.

Фиг. 17 иллюстрирует вид в разрезе по плоскости, содержащей ось компрессора, другого варианта выполнения для создания вихревого эффекта в потоке влажного газа. В этом варианте выполнения выше по потоку от первой ступени 130 компрессора, где расположено первое рабочее колесо 100, предусмотрен впускной канал 150. Во впускном канале 150 предусмотрены неподвижные лопатки 152. Неподвижные лопатки 152 наклонены так, что влажному газу, поступающему в ступень 130 компрессора, придается касательная составляющая скорости.

Эффект эрозии жидкой фазы, содержащейся во влажном газе, возрастает с увеличением частоты вращения компрессора, т.е. чем выше скорость вращения компрессора, тем выше риск эрозионного повреждения, вызванного каплями жидкости в рабочей текучей среде.

В соответствии с еще одним вариантом выполнения, с тем, чтобы уменьшить эффект эрозии возможных капель жидкости, присутствующих в потоке влажного газа, скорость компрессора регулируют таким образом, чтобы скорость вращения рабочих колес уменьшалась, когда количество жидкой фазы в потоке влажного газа увеличивается.

Фиг.18 иллюстрирует блок-схему первого варианта выполнения системы регулирования скорости вращения компрессора, в зависимости от содержания жидкости в рабочей текучей среде, подаваемой в компрессор. В схематическом представлении, показанном на Фиг. 18, компрессор в целом обозначен номером позиции 200. Компрессор приводится во вращение с помощью источника движущей силы, например, электродвигателя 121. Электродвигатель 201 может представлять собой двигатель с переменной скоростью вращения с электронным управлением. Для регулирования скорости вращения электродвигателя 201 и компрессора 200 может быть предусмотрен контроллер 211 скорости. Приводной вал 203 соединяет электродвигатель 201 с компрессором 200. Влажный газ подают через впускной канал 205. Вдоль канала 205 может быть расположен двухфазный расходомер 207. Двухфазный расходомер 207 генерирует сигнал, который содержит информацию о количестве протекающей через него жидкой фазы. Сигнал, генерируемый расходомером 207, подается (линия 209) к контроллеру 211 скорости. Контроллер 211 скорости, в свою очередь, регулирует скорость двигателя 201, уменьшая скорость вращения двигателя, и, таким образом, скорость вращения компрессора 200, когда количество жидкой фазы в потоке влажного газа, подаваемого в компрессор 200, возрастает.

Фиг. 19 схематически иллюстрирует график зависимости угловой скорости компрессора (по вертикальной оси) от количества жидкой фазы (Lq) в рабочей текучей среде, которое представлено по горизонтальной оси. Скорость вращения компрессора уменьшается, когда количество жидкости увеличивается. В схематичном примере, показанном на Фиг. 19, скорость вращения компрессора 200 изменяется непрерывным нелинейным образом. Могут быть использованы различные функции управления, например, может быть предусмотрено ступенчатое изменение скорости вращения, а не непрерывное изменение. Кроме того, наклон кривой может быть различным и может быть, например, линейным.

Фиг. 20 иллюстрирует блок-схему другой системы регулирования скорости компрессора, в зависимости от параметра, который связан с количеством жидкости в потоке влажного газа, подаваемого в компрессор. Те же самые номера позиций обозначают те же самые или эквивалентные элементы, что показаны на Фиг. 18. В этом варианте выполнения количество жидкости определяется опосредованно. Система основана на использовании того факта, что жидкая фаза, присутствующая во влажном газе, увеличивает крутящий момент, который должен быть приложен к ротору компрессора, чтобы поддерживать его вращение. Таким образом, большее количество жидкой фазы в потоке влажного газа увеличивает мощность, необходимую для приведения в действие компрессора 200.

Система, показанная на Фиг. 20, основана на измерении крутящего момента, необходимого для приведения компрессора 200 во вращение. Измеритель 213 крутящего момента измеряет крутящий момент, приложенный двигателем 201 к валу компрессора, и крутящий момент, измеренный измерителем 213 крутящего момента, подается в качестве входного сигнала на контроллер 211 скорости. Если это необходимо, то сигнал, перед доставкой его к контроллеру 211 скорости, может быть преобразован. Фиг. 21 иллюстрирует скорость вращения компрессора (по вертикальной оси) в зависимости от крутящего момента, измеренного измерителем 213 крутящего момента и представленного по горизонтальной оси (Т). Скорость вращения регулируют таким образом, чтобы она уменьшалась, когда измеренный крутящий момент увеличивается, причем такое увеличение крутящего момента вызвано увеличением количества жидкой фазы, предварительно попавшей во влажный газ, подаваемый в компрессор 200.

Регулирование может быть непрерывным, как показано на Фиг. 21, или ступенчатым. Наклон и форма кривой может отличаться от показанной на Фиг. 21, например, может быть использована линейная зависимость.

В других вариантах выполнения (не показаны) для регулирования скорости вращения компрессора могут быть использованы различные параметры, представляющие собой непосредственную или опосредованную зависимость количества жидкой фазы в потоке влажного газа. Например ток, потребляемый электродвигателем 201, может использоваться в качестве параметра, который пропорционален крутящему моменту, необходимому для приведения компрессора во вращение, причем это крутящий момент, в свою очередь, пропорционален количеству жидкой фазы в потоке влажного газа.

В общих чертах, скорость компрессора регулируют таким образом, чтобы уменьшать скорость, если в двухфазном потоке обнаружено увеличивающееся количество жидкости. В некоторых вариантах выполнения может быть предусмотрено пороговое значение, которое представляет собой предел количества жидкости во влажном газе, проходящем через компрессор. Если порог не превышен, то компрессор будет работать на стандартной скорости. Если количество жидкости (измеренное непосредственно или опосредованно) превышает пороговое значение, то скорость можно модулировать, то есть постепенно уменьшать, как функцию измеренного параметра, связанного с количеством жидкости в рабочей текучей среде.

Несмотря на то, что раскрытые варианты выполнения описанного в настоящем документе изобретения были показаны на чертежах и подробно описаны выше в связи с несколькими иллюстративными вариантами выполнения, специалистам в данной области техники должно быть очевидно, что, без существенного отхода от указанных здесь изобретательских идей, принципов и концепций, а также преимуществ изобретения, изложенных в прилагаемой формуле изобретения, возможны различные модификации, изменения и изъятия. Таким образом, надлежащий объем раскрытых изобретений должен определяться только в самой широкой интерпретации прилагаемой формулы изобретения таким образом, чтобы охватывать все такие модификации, изменения и изъятия. Кроме того, порядок или последовательность любых этапов процесса или способа могут быть изменены или повторно упорядочены, в соответствии с альтернативными вариантами выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПЛЕУЛОВИТЕЛЬ ДЛЯ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2009 |

|

RU2522015C2 |

| Рабочее колесо для центробежных компрессоров, устойчивое к жидкости | 2014 |

|

RU2680018C2 |

| СПОСОБ ОТКАЧКИ ДВУХФАЗНОГО СКВАЖИННОГО ФЛЮИДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2409767C2 |

| СПОСОБ ЗАЩИТЫ КОМПОНЕНТА ТУРБОМАШИНЫ ОТ ЭРОЗИИ ПРИ ВОЗДЕЙСТВИИ КАПЕЛЬ ЖИДКОСТИ, КОМПОНЕНТ И ТУРБОМАШИНА | 2015 |

|

RU2695245C2 |

| Скважинное компрессорное устройство для обработки влажного газа | 2015 |

|

RU2674479C2 |

| Осевой многоступенчатый компрессор с впрыском воды в его проточную часть | 2020 |

|

RU2757150C1 |

| ЦЕНТРОБЕЖНАЯ ЛОПАТОЧНАЯ МАШИНА | 2014 |

|

RU2564756C1 |

| ТУРБОУСТАНОВКА ДЛЯ СООБЩЕНИЯ ЭНЕРГИИ МНОГОФАЗНОЙ ТЕКУЧЕЙ СРЕДЕ (ВАРИАНТЫ) И СПОСОБ СООБЩЕНИЯ ЭНЕРГИИ МНОГОФАЗНОЙ ТЕКУЧЕЙ СРЕДЕ | 2011 |

|

RU2563406C2 |

| Механический влагоотделитель | 1985 |

|

SU1411009A1 |

| Ступень-сепаратор | 1986 |

|

SU1330334A1 |

Предложен центробежный компрессор для выполнения технологического процесса над влажным газом. Центробежный компрессор содержит корпус и по меньшей мере одну ступень, содержащую по меньшей мере одно рабочее колесо (100), расположенное с возможностью вращения в корпусе и имеющее ступицу (107) и лопатки (111), причем каждая лопатка рабочего колеса имеет сторону пониженного давления и сторону повышенного давления. Ступень компрессора содержит по меньшей мере одно устройство измельчения капель, выполненное с возможностью содействия измельчению капель жидкости, протекающих через ступень компрессора. Изобретение направлено на уменьшение вредных факторов от наличия капель жидкости в перекачиваемом газе. 2 н. и 28 з.п. ф-лы, 21 ил.

1. Центробежный компрессор для выполнения технологического процесса над влажным газом, содержащим жидкую фазу и газообразную фазу, содержащий:

корпус и

по меньшей мере одну ступень, содержащую по меньшей мере одно рабочее колесо, расположенное с возможностью вращения в указанном корпусе и имеющее ступицу и лопатки, каждая из которых имеет сторону пониженного давления и сторону повышенного давления,

при этом указанная по меньшей мере одна ступень компрессора содержит по меньшей мере одно устройство измельчения капель, выполненное с возможностью содействия измельчению капель жидкости, проходящих через указанную ступень компрессора.

2. Центробежный компрессор по п. 1, в котором устройство измельчения капель выполнено с возможностью изменения скорости жидкой фазы относительно скорости газообразной фазы во влажном газе, протекающем через указанную по меньшей мере одну ступень компрессора.

3. Центробежный компрессор по п. 1, в котором устройство измельчения капель выполнено с возможностью изменения направления скорости жидкой фазы относительно направления скорости газообразной фазы.

4. Центробежный компрессор по п. 1, в котором устройство измельчения капель содержит устройства отклонения капель, расположенные на стороне повышенного давления указанных лопаток рабочего колеса, причем указанные устройства отклонения капель выполнены с возможностью придания каплям жидкости, перемещающимся вдоль стороны повышенного давления указанных лопаток, составляющей скорости, направленной поперек направления скорости главного потока влажного газа через рабочее колесо.

5. Центробежный компрессор по п. 4, в котором указанные устройства отклонения капель расположены по меньшей мере вдоль указанных лопаток рабочего колеса в радиальном направлении, между входом в рабочее колесо и выходом из рабочего колеса.

6. Центробежный компрессор по п. 4, в котором указанные устройства отклонения капель расположены по меньшей мере на выходном конце лопаток рабочего колеса.

7. Центробежный компрессор по п. 1, в котором указанное устройство измельчения капель содержит промежуточные вспомогательные лопатки, расположенные между последовательными лопатками рабочего колеса, причем указанные промежуточные вспомогательные лопатки проходят между входом в рабочее колесо и некоторым положением между указанным входом в рабочее колесо и выходом из рабочего колеса, при этом указанные промежуточные вспомогательные лопатки короче, чем лопатки рабочего колеса.

8. Центробежный компрессор по п. 1, в котором указанное по меньшей мере одно устройство измельчения капель расположено на рабочем колесе с переменным наружным диаметром.

9. Центробежный компрессор по п. 1, в котором каждая лопатка рабочего колеса имеет корневую часть, концевую часть и заднюю кромку, расположенную на выходе из указанного рабочего колеса, причем задняя кромка наклонена радиально внутрь от концевой части к корневой части.

10. Центробежный компрессор по п. 1, в котором указанное рабочее колесо содержит покрывающий диск, диаметр которого больше, чем диаметр ступицы рабочего колеса, причем задние кромки лопаток рабочего колеса проходят от наружной кромки покрывающего диска до наружной кромки ступицы и наклонены к оси рабочего колеса от покрывающего диска рабочего колеса к его ступице.

11. Центробежный компрессор по п. 1, в котором ступица рабочего колеса имеет канавки, расположенные на ней между последовательными лопатками рабочего колеса, причем указанные канавки выполнены с возможностью направления капель жидкости к стороне повышенного давления каждой соответствующей лопатки рабочего колеса.

12. Центробежный компрессор по п. 1, содержащий несколько ступеней, каждая из которых содержит соответствующее рабочее колесо, при этом указанная по меньшей мере одна ступень компрессора, содержащая указанные устройства измельчения капель, является самой верхней по потоку ступенью из указанных нескольких ступеней компрессора.

13. Центробежный компрессор по п. 12, в котором диаметр рабочего колеса указанной самой верхней по потоку ступени компрессора больше, чем диаметр последующих ступеней компрессора.

14. Центробежный компрессор по п. 1, содержащий несколько статорных осевых лопаток и несколько роторных осевых лопаток, расположенных на входе рабочего колеса указанной по меньшей мере одной ступени компрессора.

15. Центробежный компрессор по п. 14, в котором указанные статорные осевые лопатки расположены ниже по потоку от указанных роторных осевых лопаток относительно направления потока указанного влажного газа.

16. Центробежный компрессор по п. 1, в котором выше по потоку от указанной по меньшей мере одной ступени компрессора расположена лопаточная вихревая входная камера.

17. Центробежный компрессор по п. 1, в котором на входе в указанную по меньшей мере одну ступень компрессора расположено устройство завихрения потока влажного газа, выполненное с возможностью создания вихря в указанном потоке влажного газа на входе в ступень компрессора.

18. Центробежный компрессор по п. 17, в котором указанное устройство завихрения содержит тангенциальный впускной канал для потока влажного газа.

19. Центробежный компрессор по п. 1, содержащий систему регулирования скорости, выполненную с возможностью регулирования скорости вращения указанного компрессора как функции количества жидкой фазы в потоке влажного газа, пропускаемого через центробежный компрессор.

20. Центробежный компрессор по п. 19, в котором система регулирования скорости содержит измеритель расхода двухфазного потока, выполненный с возможностью измерения количества жидкой фазы в потоке влажного газа, подаваемого в указанный центробежный компрессор, и контроллер, выполненный с возможностью регулирования скорости вращения центробежного компрессора на основании измеренного количества жидкой фазы в указанном потоке влажного газа.

21. Центробежный компрессор по п. 20, в котором контроллер выполнен с возможностью регулирования скорости электродвигателя с переменной скоростью, приводящего в действие указанный центробежный компрессор.

22. Центробежный компрессор по п. 19, в котором система регулирования скорости содержит устройство для измерения параметра, который является функцией крутящего момента, приложенного к валу компрессора, и контроллер, выполненный с возможностью регулирования скорости вращения центробежного компрессора в зависимости от указанного параметра.

23. Центробежный компрессор по любому из предшествующих пунктов, в котором лопатки рабочего колеса имеют заднюю кромку, образующую первый угол наклона на стороне повышенного давления лопатки и второй угол наклона на стороне пониженного давления лопатки, при этом первый угол наклона и второй угол наклона отличны друг от друга.

24. Способ работы центробежного компрессора для выполнения технологического процесса над влажным газом, включающий следующие этапы:

выполнение технологического процесса над потоком влажного газа, содержащего жидкую фазу и газообразную фазу в по меньшей мере одной ступени компрессора, содержащей рабочее колесо, установленное с возможностью вращения в корпусе компрессора, причем указанное рабочее колесо содержит ступицу и лопатки, каждая из которых имеет сторону пониженного давления и сторону повышенного давления;

измельчение капель жидкой фазы, проходящих через указанное рабочее колесо.

25. Способ по п. 24, в котором изменяют скорость жидкой фазы относительно скорости газообразной фазы в указанном потоке влажного газа, проходящего через указанную ступень компрессора.

26. Способ по п. 24, в котором изменяют направление скорости жидкой фазы относительно направления скорости газообразной фазы.

27. Способ по п. 24, в котором создают вихрь в потоке влажного газа на входе в указанное рабочее колесо.

28. Способ по п. 24, в котором измельчают капли жидкости на входе в указанное рабочее колесо.

29. Способ по п. 24, в котором используют лопаточную вихревую входную камеру на входе указанной по меньшей мере одной ступени компрессора и создают вихрь в потоке влажного газа, проходящего через указанную ступень компрессора.

30. Способ по любому из пп. 24-29, в котором изменяют скорость вращения указанного компрессора в зависимости от количества жидкой фазы в указанном потоке влажного газа, уменьшая указанную скорость вращения, когда количество жидкой фазы увеличивается.

| EP 0001961969 A2, 27.08.2008 | |||

| US 0006273674 B1, 14.08.2001 | |||

| Рабочее колесо центробежного компрессора | 1977 |

|

SU691607A1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

Авторы

Даты

2017-03-24—Публикация

2013-06-18—Подача