Область техники

Настоящее изобретение относится к реактору полимеризации для осуществления реакции полимеризации. В частности, настоящее изобретение относится к реактору полимеризации, выполненному с возможностью теплопередачи через стенки корпуса сосуда, благодаря потоку охлаждающей/нагревающей среды. Изобретение также относится к способу получения водопоглощающей смолы с помощью такого реактора полимеризации.

Уровень техники

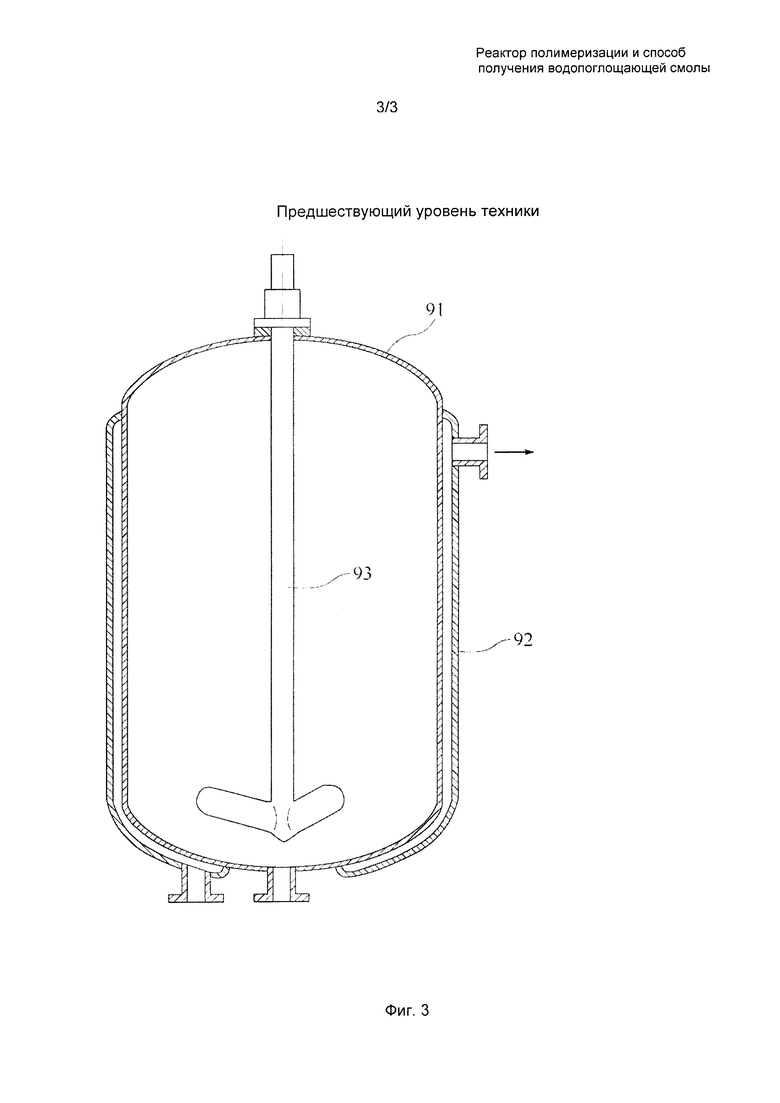

На Фиг. 3 показан типичный реактор полимеризации, используемый для получения полимера, такого как водопоглощающая смола. Изображенный реактор полимеризации содержит корпус 91 сосуда для вмещения, например, реакционного раствора и внешнюю оболочку (рубашка 92), которая охватывает наружную поверхность корпуса 91 сосуда. Охлаждающую/нагревающую среду (охлаждающую среду или нагревающую среду) направляют через внутреннюю часть рубашки 92 по мере необходимости, так что содержимое (например, реакционный раствор или реакционная смесь) охлаждается или нагревается, благодаря теплопередаче через стенки корпуса 91 сосуда. Таким образом, температуру содержимого сосуда, имеющего корпус 91, регулируют до заданного значения. Корпус 91 сосуда должен иметь определенную степень прочности, чтобы выдерживать нагрузку содержимого и давление в процессе полимеризации. Таким образом, корпус 91 сосуда выполнен из материала, имеющего высокую прочность (например, из листовой углеродистой стали). Как правило, корпус 91 сосуда снабжен перемешивающим элементом 93 для гомогенизации содержимого и для поддержания его при равномерной температуре. Например, реактор полимеризации, в том числе корпус сосуда и наружная оболочка, описаны в JP-A-10-244146.

В последние годы растет спрос на такие полимеры, как водопоглощающая смола. Для удовлетворения такого растущего спроса повышают производительность путем увеличения размера реактора полимеризации.

Чтобы поддерживать требуемую температуру содержимого реактора при получении полимера с использованием реактора полимеризации, относительно большое количество теплоты должно быть передано посредством теплообмена с охлаждающей/нагревающей средой. Таким образом, в процессе получения полимера (в дальнейшем упоминается как "процесс полимеризации") время, необходимое для нагрева или охлаждения содержимого реактора (далее упоминается как «время теплопередачи»), составляет относительно большую долю от продолжительности процесса. Это указывает на то, что сокращение времени теплопередачи может привести к повышению эффективности производства полимера. Для сокращения времени теплопередачи вышеописанная теплопередача посредством теплообмена должна выполняться эффективно.

При протекании охлаждающей/нагревающей среды внутри рубашки следующие три типичных фактора могут влиять на эффективность теплопередачи (количество теплоты Q) между охлаждающей/нагревающей средой и содержимым через корпус сосуда. Первым фактором является сопротивление теплопередаче между охлаждающей/нагревающей средой и стенкой корпуса сосуда (например, расход охлаждающей/нагревающей среды внутри рубашки). Вторым фактором является сопротивление теплопередаче между стенкой корпуса сосуда и содержимым (например, степень гомогенности и равномерность температуры содержимого, обеспечиваемые перемешивающим элементом). Третьим фактором является сопротивление теплопередаче самого металла стенки корпуса сосуда. Что касается первого фактора, эффективность теплопередачи можно улучшить путем увеличения расхода охлаждающей/нагревающей среды внутри рубашки. Что касается второго фактора, эффективность теплопередачи можно улучшить путем повышения гомогенности и равномерности температуры содержимого, обеспечиваемых перемешивающим элементом. В отношении третьего фактора, эффективность теплопередачи можно улучшить путем уменьшения толщины стенки корпуса сосуда. Из этих трех факторов наибольшее влияние на общую эффективность теплопередачи оказывает третий фактор (сопротивление металла). Таким образом, уменьшение толщины стенки корпуса сосуда считается наиболее эффективным путем сокращения времени теплопередачи.

Однако для увеличения размера реактора полимеризации с целью повышения производительности, как отмечалось выше, корпус сосуда должен иметь относительно большую толщину, с точки зрения прочности. Такая большая толщина приводит к снижению эффективности теплообмена через стенку корпуса сосуда и, следовательно, увеличению времени теплопередачи, препятствуя улучшению производительности.

С учетом этих обстоятельств, описанная в JР-А-10-244146 включает канал для охлаждающей/нагревающей среды на внутренней стороне корпуса сосуда. Более конкретно, как показано на Фиг. 1 и 2 этого документа, опорные элементы, каждый из которых содержит узкую пластину, приварены к внутренней поверхности корпуса сосуда в вертикальном положении на внутренней поверхности, на заданном расстоянии, а соединительные пластины, каждая из которых имеет размер, соответствующий расстоянию между соседними опорными элементами, приварены к концам опорных элементов. При таком расположении замкнутое пространство, ограниченное стенкой корпуса сосуда, опорными элементами и соединительными пластинами, обеспечивает канал для охлаждающей/нагревающей среды. Обеспечение канала для охлаждающей/нагревающей среды на внутренней стороне корпуса сосуда таким путем позволяет уменьшить толщину соединительных пластин (т.е. стенки между содержимым и охлаждающей/нагревающей средой), что приводит к снижению времени теплопередачи и повышению производительности.

Однако трудно проверить состояние внутри корпуса сосуда при эксплуатации реактора полимеризации. Таким образом, принимая во внимание возможное разрушение или т.п. стенки вследствие износа с течением времени, уменьшение толщины стенки канала для охлаждающей/нагревающей среды, обеспеченного на внутренней стороне корпуса сосуда, и соединение стенки с помощью сварки приводят к недостаточной надежности при длительной эксплуатации.

Полимеризация водорастворимого этиленоненасыщенного мономера является основным способом получения водопоглощающей смолы. Водорастворимый этиленоненасыщенный мономер представляет собой кислое соединение и, как правило, его используют после нейтрализации гидроксидом натрия. При получении водопоглощающей смолы путем обращенно-фазовой суспензионной полимеризации в качестве реакционного растворителя используют органический растворитель. Так как используют кислоту, щелочь и/или органический растворитель, в этом случае для реакции полимеризации с получением водопоглощающей смолы можно считать предпочтительным использование коррозионно-стойкого металла, такого как нержавеющая сталь в качестве материала для реактора полимеризации (корпуса сосуда). Однако нержавеющая сталь уступает углеродистой стали по теплопередающей способности. Таким образом, когда нагревание и/или охлаждение реакционного раствора (содержимого) выполняют путем пропускания охлаждающей/нагревающей среды в рубашке 92, обеспеченной на внешней стороне корпуса сосуда, как показано на Фиг. 3, корпус 91 сосуда, если он выполнен из нержавеющей стали, обеспечивает более низкую эффективность теплопередачи через его стенки, что в результате приводит к более длительному времени теплопередачи по сравнению со случаем, когда корпус сосуда выполнен из углеродистой стали.

Краткое описание изобретения

Настоящее изобретение предложено с учетом обстоятельств, описанных выше. Поэтому задачей настоящего изобретения является создание реактора полимеризации, способного сократить время теплопередачи в процессе полимеризации при сохранении надежности при длительной эксплуатации. Настоящее изобретение также относится к способу эффективного получения водопоглощающей смолы с использованием такого реактора полимеризации.

В соответствии с первым аспектом настоящего изобретения, предложен реактор полимеризации для выполнения реакции полимеризации. Реактор полимеризации содержит корпус сосуда и рубашку, охватывающую наружную поверхность корпуса сосуда и ограничивающую канал для прохождения охлаждающей/нагревающей среды между этой рубашкой и внешней поверхностью корпуса сосуда. Корпус сосуда изготовлен из плакированной металлической пластины, содержащей слой металла основы, имеющий внутреннюю поверхность на внутренней стороне корпуса сосуда и наружную поверхность на внешней стороне корпуса сосуда, и внутренний поверхностный слой коррозионно-стойкого металла, который связан с внутренней поверхностью слоя металла основы и является более тонким, чем слой металла основы.

Толщина внутреннего поверхностного слоя предпочтительно составляет от 1/10 до 1/2 толщины слоя металла основы.

Предпочтительно плакированная металлическая пластина дополнительно содержит наружный поверхностный слой коррозионно-стойкого металла, связанный с внешней поверхностью слоя металла основы, причем внешний поверхностный слой имеет меньшую толщину, чем толщина слоя металла основы.

Предпочтительно слой металла основы выполнен из углеродистой стали, в то время как внутренний и наружный поверхностные слои изготовлены из нержавеющей стали.

Предпочтительно внутренний поверхностный слой имеет большую толщину, чем наружный поверхностный слой.

Предпочтительно толщина слоя металла основы составляет от 5 до 15 мм.

Предпочтительно реактор полимеризации дополнительно содержит устройство для подачи инертного газа в канал.

Предпочтительно рубашка внутри разделена спиральной разделительной пластиной, канал проходит по спирали вдоль разделительной пластины.

Предпочтительно корпус сосуда имеет открытый верхний конец, который закрыт крышкой.

Предпочтительно крышка выполнена из дополнительной плакированной металлической пластины, содержащей слой металла основы, имеющий внутреннюю поверхность на внутренней стороне корпуса сосуда и наружную поверхность на внешней стороне корпуса сосуда, и дополнительный внутренний поверхностный слой коррозионно-стойкого металла, который связан с внутренней поверхностью дополнительного слоя металла основы и имеет меньшую толщину, чем дополнительный слой металла основы.

Предпочтительно дополнительная плакированная металлическая пластина также содержит дополнительный внешний поверхностный слой коррозионно-стойкого металла, связанный с внешней поверхностью дополнительного слоя металла основы, причем дополнительный внешний поверхностный слой значительно тоньше, чем дополнительный слой металла основы.

В соответствии со вторым аспектом настоящего изобретения, предложен способ получения водопоглощающей смолы, при котором обращенно-фазовую суспензионную полимеризацию растворимого в воде этиленоненасыщенного мономера осуществляют в углеводородной дисперсионной среде на нефтяной основе, причем полимеризацию осуществляют в корпусе сосуда реактора полимеризации в соответствии с первым аспектом настоящего изобретения.

Другие признаки и преимущества настоящего изобретения станут более очевидными из подробного описания, приведенного ниже со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

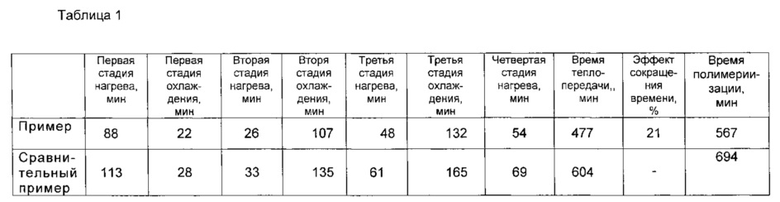

На Фиг. 1 изображен вертикальный вид в разрезе, схематично показывающий конструкцию реактора полимеризации в соответствии с воплощением по настоящему изобретению.

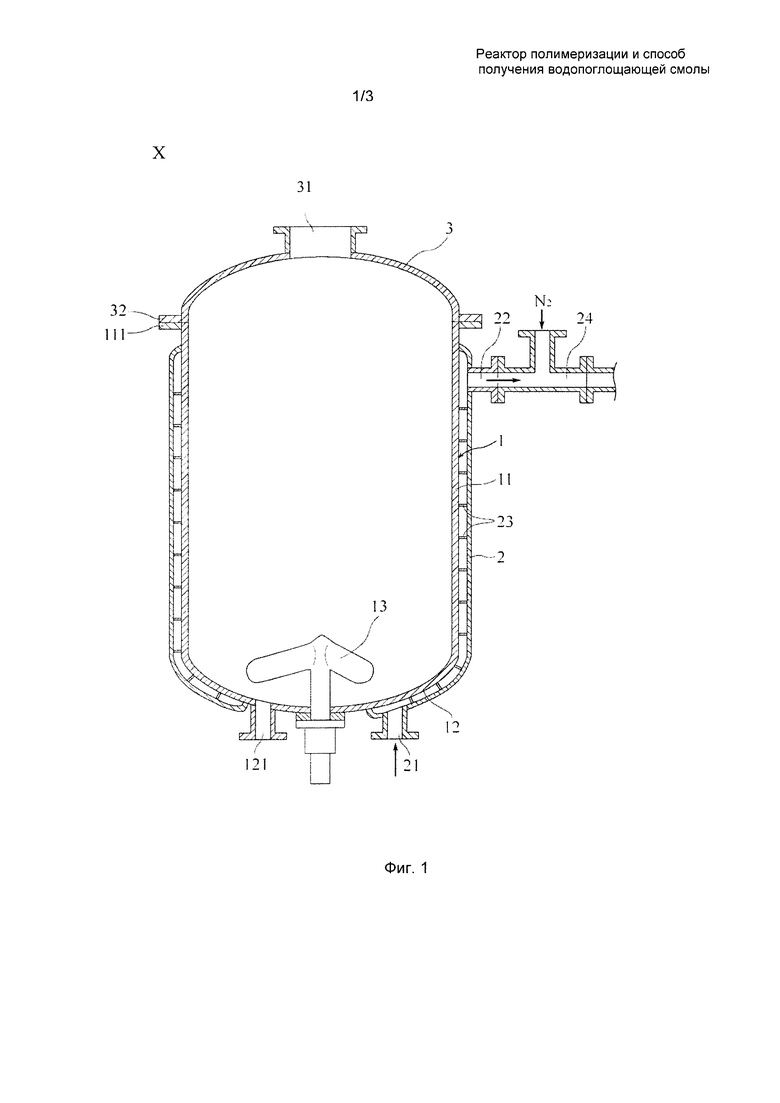

На Фиг. 2 показана увеличенная часть Фиг. 1.

На Фиг. 3 изображен вертикальный вид в разрезе, схематично показывающий конструкцию обычного реактора полимеризации.

Способ осуществления изобретения

Предпочтительные воплощения настоящего изобретения описаны ниже со ссылкой на прилагаемые чертежи.

На Фиг. 1 и 2 показан пример реактора полимеризации в соответствии с настоящим изобретением. Как показано на Фиг. 1, реактор полимеризации X в этом воплощении включает в себя корпус 1 сосуда, рубашку 2 и крышку 3.

Как показано на Фиг. 1, корпус 1 сосуда включает цилиндрическую боковую стенку 11 и нижнюю стенку 12, сваренную с нижним концом боковой стенки 11 с образованием целостной конструкции.

В этом воплощении боковая стенка 11 выполнена из трехслойной плакированной стальной пластины. В частности, как показано на Фиг. 2, трехслойная плакированная стальная пластина, которая формирует боковую стенку 11, содержит слой 11а основы, выполненный из углеродистой стали, и поверхностные слои 11b, 11с, связанные с противоположными поверхностями слоя 11а основы, например, посредством горячей прокатки. Цилиндрическая боковая стенка 11 изготовлена посредством гибки трехслойной плакированной стали с получением цилиндрической формы и соединения противоположных кромок посредством сварки в осевом направлении цилиндрического корпуса. Верхний конец боковой стенки 11 открыт и снабжен кольцевым фланцем 111, выполненным как единое целое вдоль внешней окружной поверхности.

Например, боковая стенка 11 имеет диаметр примерно 200-400 см и высоту (длину в осевом направлении) примерно 200-600 см. Что касается толщины боковой стенки 11, слой 11а основы имеет толщину, например, примерно 5-15 мм, внутренний поверхностный слой 11b имеет толщину, например, примерно 1-4 мм, а наружный поверхностный слой 11с имеет толщину, например, примерно 1-3 мм. Толщина внутреннего поверхностного слоя 11b больше, чем толщина наружного поверхностного слоя 11с. Предпочтительно толщина внутреннего поверхностного слоя 11b составляет от 1/10 до 1/2 толщины слоя 11а основы и более предпочтительно от 1/5 до 1/2 толщины слоя 11а основы.

Нижняя стенка 12 выполнена из такой же трехслойной плакированной стальной пластины, что и боковая стенка 11, и имеет выпуклую книзу форму (например, полусферическую). Нижняя стенка 12 приварена к нижнему концу боковой стенки 11 по окружности боковой стенки 11. Хотя это не показано на чертежах, нижняя стенка 12 включает слой основы и поверхностные слои, связанные с противоположными поверхностями слоя основы. Толщина внутреннего поверхностного слоя больше толщины наружного поверхностного слоя. В боковой стенке 11 и нижней стенке 12 корпуса 1 сосуда внутренние поверхностные слои 11b являются коррозионно-стойкими поверхностными слоями, а наружные поверхностные слои 11с являются дополнительными коррозионно-стойкими слоями.

В нижней части корпуса 1 сосуда расположен перемешивающий элемент 13 для перемешивания содержимого, находящегося внутри корпуса 1 сосуда. Перемешивающий элемент 13 проходит через нижнюю стенку 12 в ее центре. Нижняя стенка 12 снабжена выходным патрубком 121 для выпуска наружу содержимого, находящегося внутри корпуса 1 сосуда. Объем сосуда, ограниченного корпусом 1 вышеописанной конструкции, составляет, например, примерно 10-60 м3.

Рубашка 2 охватывает наружную поверхность корпуса 1 сосуда. Рубашка 2 образует канал для протекания охлаждающей/нагревающей среды между этой рубашкой и внешней поверхностью корпуса 1 сосуда. Рубашка 2, по существу, охватывает область, проходящую от верхней части боковой стенки 11 до нижней стенки 12. Рубашка 2 выполнена, например, из нержавеющей стали и соединена с корпусом 1 сосуда посредством сварки. Рубашка 2 имеет в нижней части входной патрубок 21 для введения охлаждающей/нагревающей среды в рубашку 2, а в верхней части выходной патрубок 22 для выпуска охлаждающей/нагревающей среды из рубашки 2. Рубашка 2 внутри снабжена перегородкой 23, чтобы обеспечить протекание охлаждающей/нагревающей среды по спирали вокруг корпуса 1 сосуда. Например, перегородка 23 представляет собой скрученную в спираль полосу, приваренную к внутренней поверхности рубашки 2 в вертикальном положении. Пространство, ограниченное наружной поверхностью корпуса 1 сосуда, внутренней поверхностью рубашки 2 и вертикальными смежными частями перегородки 23, образует спиральный канал. Входной патрубок 21 соединен (не показано) с емкостью для охлаждающей/нагревающей среды. Охлаждающую/нагревающую среду требуемой температуры вводят в рубашку 2 через входной патрубок 21. Выходной патрубок 22 соединен (не показано) с регулятором температуры. Охлаждающую/нагревающую среду после пропускания внутри рубашки 2 вводят в регулятор температуры через выходной патрубок 22 и доводят до заданной температуры, а затем подают в емкость для охлаждающей/нагревающей среды. Как понятно из дальнейшего описания, охлаждающую/нагревающую среду, подаваемую из емкости для охлаждающей/нагревающей среды, многократно пропускают через рубашку 2 и регулятор температуры для циклического использования.

Примеры охлаждающей/нагревающей среды, пропускаемой через рубашку 2, включают жидкости, такие как вода или этиленгликоль (антифриз). В этом воплощении, как показано на Фиг. 1, разветвленная труба 24 соединена с концом выходного патрубка 22. Инертный газ, например газообразный азот (N2), можно подавать под давлением через ответвление разветвленной трубы 24 в вышеописанный канал рубашки 2. На выходе разветвленной трубы 24 предусмотрен двухпозиционный клапан (не показан), который можно закрывать для прекращения подачи охлаждающей/нагревающей среды в рубашку. Когда уровень охлаждающей/нагревающей среды в рубашке 2 понижается, в канал рубашки 2 подают газообразный азот, в результате чего воздух не попадает в канал.

Крышка 3 закрывает открытый верхний конец корпуса 1 сосуда. Например, крышка 3 изготовлена из такого же трехслойного плакированного стального листа, как и боковая стенка 11. Крышка 3 имеет выпуклую кверху форму (например, полусферическую). Крышка 3 снабжена сверху питающим патрубком 31 для подачи реакционного раствора или т.п. Кольцевой фланец 32 выполнен как единое целое на наружной окружной поверхности нижней части крышки 3. Корпус 1 сосуда и крышка 3 выполнены с возможностью герметичного соединения посредством болтов (не показаны), вставляемых в отверстия для болтов (не показаны), имеющиеся во фланцах 111 и 32. Хотя это и не показано, соответствующий уплотнительный элемент расположен между фланцем 111 корпуса 1 сосуда и фланцем 32 крышки 3 для герметичного закрывания корпуса 1 сосуда.

Эксплуатация реактора полимеризации X описана ниже.

Реактор полимеризации X может быть использован в качестве сосуда для выполнения различных реакций полимеризации. В этом воплощении ниже приведено описание эксплуатации реактора полимеризации X при обращенно-фазовой суспензионной полимеризации с получением водопоглощающей смолы.

При производстве водопоглощающей смолы в данном воплощении растворимый в воде этиленоненасыщенный мономер подвергают обращенно-фазовой суспензионной полимеризации в углеводородной дисперсионной среде на нефтяной основе (органический растворитель) в присутствии стабилизатора дисперсии, с использованием инициатора радикальной полимеризации. Следует отметить, что в данном воплощении описана многостадийная полимеризация. Многостадийная полимеризация посредством суспензионной обращенно-фазовой полимеризации имеет преимущество в том, что в результате получают водопоглощающую смолу, которая имеет относительно большой размер частиц, хорошую смачиваемость водой; такая полимеризация имеет повышенную производительность и требует меньшего количества стабилизатора дисперсии.

Пример обращенно-фазовой суспензионной полимеризации описан ниже. Для получения водопоглощающей смолы с помощью обращенно-фазовой суспензионной полимеризации углеводородную дисперсионную среду на нефтяной основе и стабилизатор дисперсии сначала загружают в сосуд, имеющий корпус 1. Затем, при перемешивании содержимого сосуда, имеющего корпус 1, посредством перемешивающего элемента 13, пропускают нагревающую среду внутрь рубашки 2 для нагревания содержимого сосуда, имеющего корпус 1, до заданной температуры (например, примерно до 90°C) (первая стадия нагревания), при этом происходит растворение стабилизатора дисперсии в углеводородной дисперсионной среде на нефтяной основе. Затем охлаждающую среду пропускают внутри рубашки 2 для охлаждения содержимого сосуда, имеющего корпус 1, до заданной температуры (например, примерно до 50°C) (первая стадия охлаждения).

Затем осуществляют первую стадию обращенно-фазовой суспензионной полимеризации путем добавления раствора мономера первой стадии в сосуд, имеющий корпус 1. Предпочтительно раствор мономера приготавливают при добавлении инициатора радикальной полимеризации к водному раствору водорастворимого этиленоненасыщенного мономера. Когда водорастворимый этиленоненасыщенный мономер содержит кислотную группу, подобно акриловой кислоте, она может быть нейтрализована щелочным соединением. К раствору мономера можно добавлять сшивающий агент, если это необходимо для полимеризации.

Более конкретно, для выполнения первой стадии полимеризации, вышеописанный раствор мономера для первой стадии доводят до заданной температуры (например, примерно до 10°C) и добавляют в сосуд, имеющий корпус 1, таким образом, что содержимое сосуда, имеющего корпус 1, приобретает заданную температуру (например, примерно 30°C) и стабильное состояние суспензии. Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускают нагревающую среду внутрь рубашки 2 для нагревания содержимого сосуда, имеющего корпус 1, до заданной температуры (например, до примерно 55°C) (вторая стадия нагревания), таким образом инициируя первую стадию полимеризации. Когда температура содержимого повышается из-за выделения теплоты полимеризации, охлаждающую среду (которая может быть такой же, как и нагревающая среда, используемая в начале полимеризации) пропускают внутрь рубашки 2 для поддержания температуры содержимого при заданном высоком значении (например, при примерно 80°C). Таким образом полимеризацию проводят в течение заданного периода времени. Затем охлаждающую среду пропускают внутрь рубашки 2 для охлаждения содержимого сосуда, имеющего корпус 1, до заданной температуры (например, примерно до 5-30°C) (вторая стадия охлаждения), в результате чего получают реакционную смесь первой стадии.

Затем осуществляют вторую стадию обращенно-фазовой суспензионной полимеризации путем добавления раствора мономера второй стадии в сосуд, имеющий корпус 1. Предпочтительно раствор мономера приготавливают при добавлении инициатора радикальной полимеризации к водному раствору водорастворимого этиленоненасыщенного мономера. Когда водорастворимый этиленоненасыщенный мономер содержит кислотную группу, подобно акриловой кислоте, она может быть нейтрализована щелочным соединением. К раствору мономера можно добавлять сшивающий агент, если это необходимо для полимеризации.

Более конкретно, для выполнения второй стадии полимеризации, описанный выше раствор мономера второй стадии доводят до температуры, близкой к температуре реакционной смеси в сосуде, имеющем корпус 1, и добавляют в сосуд. Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускают нагревающую среду внутрь рубашки 2 для нагревания содержимого сосуда, имеющего корпус 1, до заданной температуры (например, до примерно 55°C) (третья стадия нагревания), таким образом осуществляя вторую стадию полимеризации. Когда температура содержимого повышается из-за выделения теплоты полимеризации, охлаждающую среду (которая может быть такой же, как и нагревающая среда, используемая в начале полимеризации) пропускают внутрь рубашки 2 для поддержания температуры содержимого при заданном высоком значении (например, при примерно 80°C). Таким образом полимеризацию проводят в течение заданного периода времени. Затем охлаждающую среду пропускают внутрь рубашки 2 для охлаждения содержимого сосуда, имеющего корпус 1, до заданной температуры (например, до примерно 5-30°C) (третья стадия охлаждения), в результате чего получают реакционную смесь второй стадии.

Затем осуществляют третью стадию обращенно-фазовой суспензионной полимеризации путем добавления раствора мономера третьей стадии в сосуд, имеющий корпус 1. Предпочтительно раствор мономера приготавливают при добавлении инициатора радикальной полимеризации к водному раствору водорастворимого этиленоненасыщенного мономера. Если водорастворимый этиленоненасыщенный мономер содержит кислотную группу, подобно акриловой кислоте, она может быть нейтрализована щелочным соединением. К раствору мономера можно добавлять сшивающий агент, если это необходимо для полимеризации.

Более конкретно, для выполнения третьей стадии полимеризации, вышеописанный раствор мономера третьей стадии доводят до температуры, близкой к температуре реакционной смеси в сосуде, имеющем корпус 1, и добавляют в сосуд. Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускают нагревающую среду внутрь рубашки 2 для нагревания содержимого сосуда, имеющего корпус 1, до заданной температуры (например, до примерно 55°C) (четвертая стадия нагревания), таким образом осуществляя третью стадию полимеризации. Когда температура содержимого повышается из-за выделения теплоты полимеризации, охлаждающую среду (которая может быть такой же, как и нагревающая среда, используемая в начале полимеризации) пропускают внутрь рубашки 2 для поддержания температуры содержимого при заданном высоком значении (например, при примерно 80°C). Таким образом полимеризацию проводят в течение заданного периода времени. В результате получают реакционную смесь третьей стадии. Затем растворитель и воду отделяют от реакционной смеси третьей стадии, а остаток сушат, в результате чего получают водопоглощающую смолу.

В реакторе полимеризации X в этом воплощении корпус 1 сосуда (боковая стенка 11 и нижняя стенка 12) выполнен из трехслойного плакированного стального листа, который содержит слой 11а основы из углеродистой стали и поверхностные слои 11b и 11с, которые связаны с противоположными поверхностями слоя 11а основы, имеют меньшую толщину, чем толщина слоя 11а основы, и изготовлены из нержавеющей стали. Углеродистая сталь, из которой выполнен слой 11а основы, имеет более высокую прочность и более высокую теплопередающую способность, чем нержавеющая сталь, из которой выполнены поверхностные слои 11b и 11с. Таким образом, слой 11а основы, который имеет относительно большую толщину и изготовлен из углеродистой стали, обеспечивает значительную прочность при сохранении относительно небольшой толщины стенки корпуса 1 сосуда (трехслойный плакированный стальной лист). Как описано выше, в каждом процессе полимеризации для получения полимера, такого как водопоглощающая смола, содержимое сосуда, имеющего корпус 1, нагревают или охлаждают путем пропускания охлаждающей/нагревающей среды (охлаждающей среды или нагревающей среды) в рубашке 2, обеспеченной на внешней стороне корпуса 1 сосуда. На этих стадиях нагревания или охлаждения корпус 1 сосуда, имеющий вышеописанную конструкцию, не снижает эффективность теплопередачи через стенки корпуса 1 сосуда (боковую стенку 11 и нижнюю стенку 12). Это гарантирует, что время теплопередачи сокращается по сравнению со случаем, когда стенки корпуса 1 сосуда выполнены, например, только из нержавеющей стали.

С другой стороны, внутренний поверхностный слой 11b корпуса 1 сосуда изготовлен из нержавеющей стали, так что он менее подвержен коррозии, даже когда контактирует с кислотой, щелочью или органическим растворителем в течение реакции полимеризации при получении водопоглощающей смолы. Поверхностный слой 11b соединен под воздействием давления со слоем 11а основы так, что поверхностный слой 11b и слой 11а основы образуют плакированный стальной лист, в котором две обращенные друг к другу поверхности полностью связаны с равномерной прочностью сцепления. Таким образом, предотвращено отставание поверхностного слоя 11b от слоя 11а основы, так что надежно обеспечена коррозионная стойкость внутренней поверхности корпуса 1 сосуда.

Толщина поверхностного слоя 11b может составлять от 1/10 до 1/2 толщины слоя 11а основы. Такая толщина подходит для обеспечения надлежащей коррозионной стойкости, не уменьшая при этом прочности корпуса 1 сосуда.

Рубашка 2 расположена так, что охватывает внешнюю поверхность корпуса 1 сосуда, и охлаждающую/нагревающую среду пропускают между корпусом 1 сосуда и рубашкой 2. При таком расположении, состояние рубашки 2 можно легко проверить, в отличие, например, от конструкции, в которой канал для охлаждающей/нагревающей среды обеспечен внутри корпуса сосуда, и, следовательно, обеспечивают высокую надежность при длительной эксплуатации.

В этом воплощении корпус 1 сосуда (боковая стенка 11 и нижняя стенка 12) включает на внешней стороне поверхностный слой 11с (12с), выполненный из нержавеющей стали. Таким образом, предотвращают коррозию корпуса 1 сосуда под действием охлаждающей/нагревающей среды, протекающей внутри канала в рубашке 2.

В этом воплощении газообразный азот (инертный газ) подают в канал внутрь рубашки 2, чтобы предотвратить попадание воздуха в рубашку 2. Таким образом, когда жидкость, которая не является коррозионной (например, чистая вода), используют в качестве охлаждающей/нагревающей среды, по существу не происходит коррозии на внешней поверхности корпуса 1 сосуда, так что не требуется обеспечивать наружный поверхностный слой 11с. В этом случае корпус 1 сосуда может быть выполнен из двухслойного плакированного стального листа, состоящего из слоя 11а основы и внутреннего поверхностного слоя 11b.

В способе получения водопоглощающей смолы посредством обращенно-фазовой суспензионной полимеризации многократно выполняют нагревание и охлаждение, и время теплопередачи составляет относительно большую часть от общего времени, необходимого для полимеризации (время полимеризации). Таким образом, в результате сокращения времени теплопередачи происходит значительное сокращение времени полимеризации, что приводит к повышению эффективности производства.

Хотя воплощение настоящего изобретения описано выше, настоящее изобретение не ограничивается этим воплощением и может быть модифицировано различными способами без отступления от объема защиты настоящего изобретения. Например, хотя трехслойный плакированный стальной лист для слоя 11а основы (слой металла основы), изготовленный из углеродистой стали, и поверхностные слои 11b и 11с (коррозионно-стойкие поверхностные слои), изготовленные из нержавеющей стали и связанные под действием давления с противоположными поверхностями слоя основы, используют в качестве материала для корпуса 1 сосуда в вышеприведенном воплощении, другие типы плакированного материала также можно использовать в качестве материала для корпуса 1 сосуда. Слой металла основы может быть изготовлен из материала, отличного от углеродистой стали, такого как алюминиевый сплав, который имеет высокую прочность и высокую теплопроводность. Коррозионно-стойкие поверхностные слои могут быть изготовлены из материала, отличного от нержавеющей стали, такого как титан, хром или сплавы из них, которые являются более коррозионно-стойкими, чем слой металла основы. Кроме того, толщину слоя металла основы и коррозионно-стойких поверхностных слоев можно изменять в зависимости от материалов этих слоев или объема сосуда.

Примеры

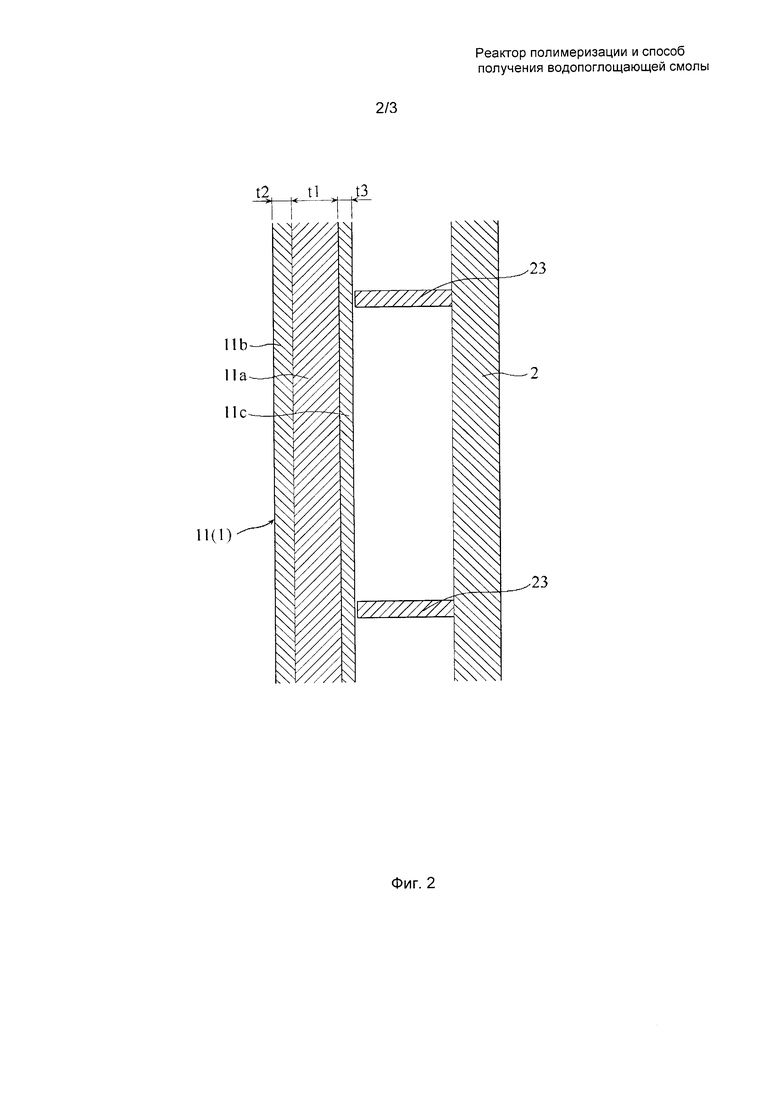

Преимущества настоящего изобретения продемонстрированы ниже с помощью примера по изобретению и сравнительного примера.

Пример по изобретению

Водопоглощающую смолу получали посредством обращенно-фазовой суспензионной полимеризации с использованием реактора полимеризации X, имеющего конструкцию, схематично показанную на Фиг. 1 и 2, и измеряли время, необходимое для проведения каждой стадии. Более конкретно, для получения водопоглощающей смолы в данном примере растворимый в воде этиленоненасыщенный мономер подвергали трехстадийной обращенно-фазовой суспензионной полимеризации в углеводородной дисперсионной среде на нефтяной основе (органический растворитель), в присутствии стабилизатора дисперсии, с использованием инициатора радикальной полимеризации.

Сосуд реактора полимеризации X, имеющий корпус 1, используемый в этом примере, имел объем 60 м3. Перемешивающий элемент 13 представлял собой лопастную мешалку. Боковая стенка 11 и нижняя стенка 12 корпуса 1 сосуда изготовлены из трехслойного плакированного стального листа, имеющего толщину 18 мм. Слой 11а основы изготовлен из листа углеродистой стали для сосудов высокого давления для промежуточных и умеренных температур (JIS: SGV480; JIS: Japanese Industrial Standard), имеющего толщину 13 мм. Внутренний поверхностный слой 11b изготовлен из нержавеющей стали (JIS: SUS304), имеющей толщину 3 мм. Наружный поверхностный слой 11с изготовлен из нержавеющей стали (JIS: SUS304), имеющей толщину 2 мм.

На первой стадии полимеризации в сосуд вводили 13500 кг н-гептана при 25°C в качестве углеводородной дисперсионной среды на нефтяной основе и 351 кг н-гептанового раствора 10 масс. % полиглицеридного сложного эфира жирной кислоты (торговое название Sun Soft Q-185S, производства Taiyo Kagaku Kabushiki Kaisha) в качестве стабилизатора дисперсии.

Затем при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускали нагревающую среду (температура: 95°C, расход: 1,5 м3/мин, это также применимо к дальнейшему описанию) внутри рубашки 2 для нагрева содержимого сосуда, имеющего корпус 1, до 90°C (первая стадия нагревания), в результате чего происходило растворение стабилизатора дисперсии. Для достижения температуры содержимого сосуда, имеющего корпус 1, составляющей 90°C, потребовалось 88 минут от начала введения нагревающей среды в рубашку 2. Затем охлаждающую среду (температура: 1°C, расход: 1,5 м3/мин, это также применимо к дальнейшему описанию) пропускали внутри рубашки 2 для охлаждения содержимого сосуда, имеющего корпус 1, до 50°C (первая стадия охлаждения). Время от начала введения охлаждающей среды в рубашку 2 до момента, когда температура содержимого сосуда, имеющего корпус 1, снизилась до 50°C, составило 22 минуты.

Тем временем, 3505 кг водного раствора, содержащего 80 масс. % акриловой кислоты в качестве водорастворимого этиленоненасыщенного мономера, помещали в другой сосуд. Затем, при охлаждении, в сосуд по каплям добавляли 3890 кг водного раствора, содержащего 30 масс. % гидроксида натрия в качестве щелочного соединения, для выполнения нейтрализации на 75 мол.%. Затем добавляли 3,5 кг персульфата калия в качестве инициатора радикальной полимеризации, 0,7 кг N,N'-метилен-бис-акриламида в качестве сшивающего агента и 1908 кг воды, в результате чего после растворения получали водный раствор мономера первой стадии.

Водный раствор мономера первой стадии доводили до 10°C и весь объем добавляли в сосуд, имеющий корпус 1. Затем содержимое сосуда, имеющего корпус 1, доводили до 30°C, и внутреннее пространство системы заменяли достаточным количеством азота.

Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускали нагревающую среду внутри рубашки 2, чтобы нагреть содержимое сосуда, имеющего корпус 1, до 55°C (вторая стадия нагревания), в результате чего начиналась полимеризация. Время от начала введения нагревающей среды в рубашку 2 до момента, когда содержимое сосуда, имеющего корпус 1, достигло температуры 55°C, составило 26 минут. После начала полимеризации температура содержимого сосуда, имеющего корпус 1, повысилась из-за выделенной теплоты полимеризации. Когда температура содержимого достигла 80°C, ее поддерживали на уровне 80°C в течение 30 минут для протекания полимеризации. Затем охлаждающую среду пропускали внутри рубашки 2, чтобы охладить содержимое сосуда, имеющего корпус 1, до 13°C (вторая стадия охлаждения), в результате чего получали реакционную смесь первой стадии. Время от начала введения охлаждающей среды в рубашку 2 до момента, когда температура содержимого сосуда, имеющего корпус 1, снизилась до 13°C, составило 107 минут.

Тем временем, 3505 кг водного раствора, содержащего 80 масс. % акриловой кислоты в качестве водорастворимого этиленоненасыщенного мономера, помещали в другой сосуд. Затем, при охлаждении, в сосуд добавляли по каплям 3890 кг водного раствора, содержащего 30 масс. % гидроксида натрия в качестве щелочного соединения, для выполнения нейтрализации на 75 мол.%. Затем добавляли 3,5 кг персульфата калия в качестве инициатора радикальной полимеризации, 0,7 кг N,N'-метилен-бис-акриламида в качестве сшивающего агента и 1908 кг воды, в результате чего после растворения получали водный раствор мономера второй стадии. Водный раствор мономера второй стадии доводили до 13°C и добавляли к реакционной смеси первой стадии, а внутреннее пространство системы заменяли достаточным количеством азота.

Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускали нагревающую среду внутри рубашки 2, чтобы нагреть содержимое сосуда, имеющего корпус 1, до 55°C (третья стадия нагревания), в результате чего начиналась полимеризация. Время от начала введения нагревающей среды в рубашку 2 к моменту, когда содержимое сосуда, имеющего корпус 1, достигло температуры 55°C, составило 48 минут. После начала полимеризации температура содержимого сосуда, имеющего корпус 1, повысилась из-за выделенной теплоты полимеризации. Когда температура содержимого достигла 80°C, ее поддерживали на уровне 80°C в течение 30 минут для протекания полимеризации. Затем охлаждающую среду пропускали внутри рубашки 2, чтобы охладить содержимое сосуда, имеющего корпус 1, до 13°C (третья стадия охлаждения), в результате чего получали реакционную смесь второй стадии. Время от начала введения охлаждающей среды в рубашку 2 к моменту, когда температура содержимого сосуда, имеющего корпус 1, снизилась до 13°C, составило 132 минуты.

Тем временем, 3505 кг водного раствора, содержащего 80 масс. % акриловой кислоты в качестве водорастворимого этиленоненасыщенного мономера, помещали в другой сосуд. Затем, при охлаждении, в сосуд по каплям добавляли 3890 кг водного раствора, содержащего 30 масс. % гидроксида натрия в качестве щелочного соединения, для выполнения нейтрализации на 75 мол. %. Затем добавляли 3,5 кг персульфата калия в качестве инициатора радикальной полимеризации, 0,7 кг N,N'-метилен-бис-акриламида в качестве сшивающего агента и 1908 кг воды, в результате чего после растворения получали водный раствор мономера третьей стадии. Водный раствор мономера третьей стадии доводили до 13°C и добавляли к реакционной смеси второй стадии, а внутреннее пространство системы заменяли достаточным количеством азота.

Затем, при перемешивании содержимого сосуда, имеющего корпус 1, перемешивающим элементом 13, пропускали нагревающую среду внутри рубашки 2, чтобы нагреть содержимое сосуда, имеющего корпус 1, до 55°C (четвертая стадия нагревания), в результате чего начиналась полимеризация. Время от начала введения нагревающей среды в рубашку 2 к моменту, когда содержимое сосуда, имеющего корпус 1, достигло температуры 55°C, составило 54 минуты. После начала полимеризации температура содержимого сосуда, имеющего корпус 1, повысилась из-за выделенной теплоты полимеризации. Когда температура содержимого достигла 80°C, ее поддерживали на уровне 80°C в течение 30 минут для протекания полимеризации, посредством чего получали реакционную смесь третьей стадии. От реакционной смеси третьей стадии отделяли н-гептан и воду с помощью азеотропной перегонки н-гептана и воды. Н-гептан возвращали в сосуд, имеющий корпус 1, в то время как 16641 кг воды отводили из системы. Затем н-гептан испаряли и сушили, в результате чего получали 11315 кг водопоглощающей смолы. Время, необходимое для проведения каждой стадии в этом примере, приведено в таблице 1.

Сравнительный пример

Реактор полимеризации, отличный от описанного выше в примере по изобретению, использовали для получения водопоглощающей смолы посредством обращенно-фазовой суспензионной полимеризации, и измеряли время, необходимое для процесса полимеризации.

В этом сравнительном примере водопоглощающая смола была получена при тех же условиях, как в описанном выше примере, за исключением того, что корпус сосуда изготовлен из нержавеющей стали.

Более конкретно, в этом сравнительном примере использовали реактор полимеризации, который содержал сосуд, имеющий объем 60 м3, по существу такой же, что и сосуд, используемый в описанном выше примере, и такую же лопастную мешалку. В этом сравнительном примере корпус сосуда изготовлен из нержавеющей стали (JIS: SUS304), имеющей толщину 18 мм, и по существу он имел такую же прочность, как корпус 1 сосуда в примере по изобретению. Охлаждающую и нагревающую среды пропускали в том же порядке, что и в примере по изобретению.

На первой стадии нагревания время нагрева содержимого сосуда до 90°C составило 113 минут. На первой стадии охлаждения время охлаждения содержимого сосуда до 50°C составило 28 минут. На второй стадии нагревания время нагрева содержимого сосуда до 55°C составило 33 минуты. На второй стадии охлаждения время охлаждения содержимого сосуда до 13°C составило 135 минут. На третьей стадии нагревания время нагрева содержимого сосуда до 55°C составило 61 минуту. На третьей стадии охлаждения время охлаждения содержимого сосуда до 13°C составило 165 минут. На четвертой стадии нагревания время нагрева содержимого сосуда до 55°C составило 69 минут. Время, необходимое для каждой стадии в этом сравнительном примере, приведено в таблице 1.

Как видно из таблицы 1, по сравнению со сравнительным примером, в котором корпус сосуда изготовлен из нержавеющей стали, в примере по изобретению, в котором корпус 1 сосуда изготовлен из трехслойного плакированного стального листа, время теплопередачи сократилось на 21%. Кроме того, в примере по изобретению время процесса полимеризации сократилось на 18% по сравнению со сравнительным примером. Если водопоглощающую смолу получают посредством периодического способа, ожидается повышение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ПОЛИМЕРА | 1991 |

|

RU2053014C1 |

| Устройство для проведения экзотермических реакций,преимущественно полимеризации в суспензии,эмульсии,растворе или в блоке | 1979 |

|

SU1045907A1 |

| БЫСТРООТВЕРЖДАЮЩАЯСЯ ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И КРАСКА | 1996 |

|

RU2158744C2 |

| НОВЫЕ ПОЛИ(МОНОПЕРОКСИКАРБОНАТЫ) | 1997 |

|

RU2194695C2 |

| АЭРОГЕЛИ, КАЛЬЦИНИРОВАННЫЕ ИЗДЕЛИЯ, ИЗДЕЛИЯ С КРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2571151C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И АНТИБЛИКОВОЕ ПОКРЫТИЕ, СФОРМИРОВАННОЕ ИЗ НЕЕ | 2013 |

|

RU2641769C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОТЛОЖЕНИЙ В ПОЛИМЕРИЗАЦИОННЫХ СОСУДАХ | 2008 |

|

RU2470037C2 |

| ПЛЕНОЧНЫЙ ИЛИ ЛИСТОВОЙ МАТЕРИАЛ И ПЛЕНОЧНОЕ ИЛИ ЛИСТОВОЕ ИЗДЕЛИЕ | 1991 |

|

RU2097391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-ПОСТСШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ | 2013 |

|

RU2653056C2 |

| КАТИОННЫЙ АГЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПРОКЛЕИВАНИЯ | 2016 |

|

RU2727719C2 |

Изобретение относится к реактору полимеризации для осуществления реакции полимеризации. Реактор полимеризации для выполнения реакции полимеризации включает корпус сосуда и рубашку, охватывающую наружную поверхность корпуса сосуда и образующую канал для прохождения охлаждающей/нагревающей среды между этой рубашкой и внешней поверхностью корпуса сосуда, реактор включает устройство для подачи инертного газа в канал, при этом корпус сосуда изготовлен из плакированной металлической пластины, включающей слой металла основы, который имеет внутреннюю поверхность на внутренней стороне корпуса сосуда и наружную поверхность на внешней стороне корпуса сосуда, и внутренний поверхностный слой коррозионно-стойкого металла, связанный с внутренней поверхностью слоя металла основы, который имеет меньшую толщину, чем толщина слоя металла основы. Заявлен также способ получения водопоглощающей смолы. Технический результат – сокращение времени теплопередачи и времени полимеризации, возможно достижение повышения производительности получения смолы. 2 н. и 9 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Реактор полимеризации для выполнения реакции полимеризации, включающий корпус сосуда и рубашку, охватывающую наружную поверхность корпуса сосуда и образующую канал для прохождения охлаждающей/нагревающей среды между этой рубашкой и внешней поверхностью корпуса сосуда, и устройство для подачи инертного газа в канал;

где корпус сосуда изготовлен из плакированной металлической пластины, включающей слой металла основы, который имеет внутреннюю поверхность на внутренней стороне корпуса сосуда и наружную поверхность на внешней стороне корпуса сосуда, и внутренний поверхностный слой коррозионно-стойкого металла, связанный с внутренней поверхностью слоя металла основы, который имеет меньшую толщину, чем толщина слоя металла основы.

2. Реактор полимеризации по п. 1, в котором толщина внутреннего поверхностного слоя предпочтительно составляет от 1/10 до 1/2 толщины слоя металла основы.

3. Реактор полимеризации по п. 1, в котором плакированная металлическая пластина дополнительно содержит наружный поверхностный слой коррозионно-стойкого металла, связанный с внешней поверхностью слоя металла основы, причем внешний поверхностный слой имеет меньшую толщину, чем толщина слоя металла основы.

4. Реактор полимеризации по п. 3, в котором слой металла основы изготовлен из углеродистой стали, тогда как внутренний и наружный поверхностные слои изготовлены из нержавеющей стали.

5. Реактор полимеризации по п. 3, в котором внутренний поверхностный слой имеет большую толщину, чем толщина наружного поверхностного слоя.

6. Реактор полимеризации по п. 1, в котором толщина слоя металла основы составляет от 5 до 15 мм.

7. Реактор полимеризации по п. 1, в котором рубашка внутри разделена спиральной разделительной пластиной, канал проходит по спирали вдоль разделительной пластины.

8. Реактор полимеризации по любому из пп. 1-7, в котором корпус сосуда имеет открытый верхний конец, который закрыт крышкой.

9. Реактор полимеризации по п. 8, в котором крышка выполнена из дополнительной плакированной металлической пластины, содержащей слой металла основы, имеющий внутреннюю поверхность на внутренней стороне корпуса сосуда и наружную поверхность на внешней стороне корпуса сосуда, и дополнительный внутренний поверхностный слой коррозионно-стойкого металла, связанный с внутренней поверхностью дополнительного слоя металла основы, который имеет меньшую толщину, чем толщина дополнительного слоя металла основы.

10. Реактор полимеризации по п. 9, в котором дополнительная плакированная металлическая пластина также содержит дополнительный внешний поверхностный слой коррозионно-стойкого металла, связанный с внешней поверхностью дополнительного слоя металла основы, причем дополнительный внешний поверхностный слой имеет меньшую толщину, чем толщина дополнительного слоя металла основы.

11. Способ получения водопоглощающей смолы посредством обращенно-фазовой суспензионной полимеризации растворимого в воде этиленоненасыщенного мономера в углеводородной дисперсионной среде на нефтяной основе, где полимеризацию осуществляют внутри корпуса сосуда реактора полимеризации по любому из пп. 1-10.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5565175 A, 15.10.1996 | |||

| RU 2010137632 А, 20.03.2012 | |||

| US 4049895 A, 20.09.1977 | |||

| US 4383092 A, 10.05.1983 | |||

| US 4154797 A, 15.05.1979 | |||

| Аппарат для проведения жидкофазных и газофазных процессов | 1975 |

|

SU529838A1 |

| Реактор | 1982 |

|

SU1058596A1 |

| Полимеризатор | 1989 |

|

SU1687291A1 |

Авторы

Даты

2017-03-28—Публикация

2013-03-25—Подача