Настоящее изобретение относится к способу получения поверхностно-постсшитых водопоглощающих полимерных частиц посредством покрытия водопоглощающих полимерных частиц, имеющих содержание остаточных мономеров в диапазоне от 0,03 до 15 вес. %, по меньшей мере, одним поверхностным постсшивающим агентом и посредством термического поверхностного постсшивания при температуре в диапазоне от 100 до 180°С.

Получение водопоглощающих полимерных частиц описано в монографии "Modern Superabsorbent Polymer Technology", F.L. Buchholz and A.T. Graham, Wiley-VCH, 1998, на страницах с 71 по 103.

Являясь продуктами, которые поглощают водные растворы, водопоглощающие полимерные частицы используют для производства подгузников, тампонов, гигиенических салфеток и других предметов гигиены, а также в качестве водоудерживающих агентов в товарном огородничестве. Водопоглощающие полимерные частицы также называют "сверхвпитывающими полимерами" или "суперабсорбентами".

Получение водопоглощающих полимерных частиц посредством полимеризации капель раствора мономера описано, например, в патентах ЕР 0.348.180 A1, WO 96/40427 A1, US 5.269.980, WO 2008/009580 A1, WO 8/052971 A1, WO2011/026876 A1, WO 2011/117263 A1.

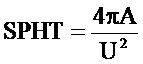

Полимеризация капель раствора мономера в газовой фазе, окружающей капли ("капельная полимеризация"), позволяет получить круглые водопоглощающие полимерные частицы высокой средней сферичности (mSPHT). Средняя сферичность является измерением округлости полимерных частиц и может быть определена, например, с помощью системы анализа изображения Camsizer® (Retsch Technology GmbH; Haan; Germany).

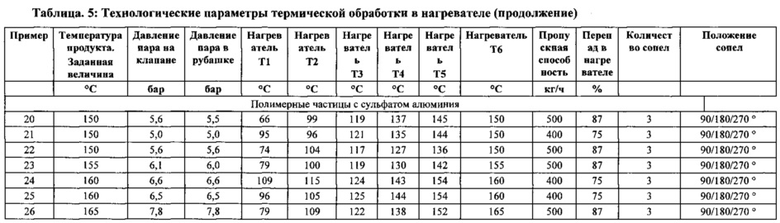

Целью настоящего изобретения является обеспечение водопоглощающих полимерных частиц, имеющих улучшенные свойства, т.е. водопоглощающих полимерных частиц, имеющих высокую удерживающую способность на центрифуге (CRC) и высокую абсорбцию под нагрузкой 49,2 г/см2 (AUHL).

Другой целью настоящего изобретения является обеспечение водопоглощающих полимерных частиц, которые обладают высокой удерживающей способностью на центрифуге, и которые обеспечивают надлежащее распределение жидкости при использовании в гигиенических изделиях.

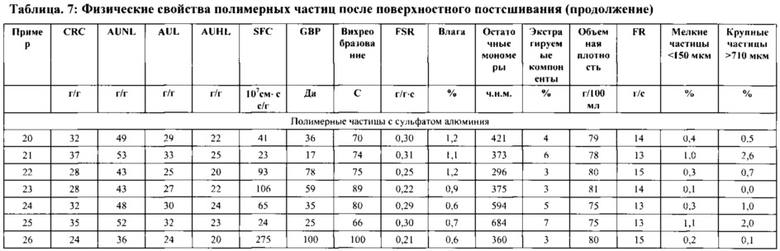

Еще одной целью настоящего изобретения является обеспечение водопоглощающих полимерных частиц, которые позволяют снизить расход в гигиенических изделиях, обеспечивая при этом превосходную сухость.

Данная цель достигается с помощью способа получения водопоглощающего полимера, который включает в себя стадии образования водопоглощающих полимерных частиц посредством полимеризации раствора мономера, покрытия водопоглощающих полимерных частиц, по меньшей мере, одним поверхностным постсшивающим агентом и термического поверхностного постсшивания покрытых водопоглощающих полимерных частиц, в котором содержание остаточных мономеров в водопоглощающих полимерных частицах до покрытия поверхностным постсшивающим агентом находится в диапазоне от 0,03 до 15 вес. %, а температура во время термического поверхностного постсшивания находится в диапазоне от 100 до 180°С.

Настоящее изобретение также обеспечивает способ получения водопоглощающего полимера, который включает в себя стадии образования водопоглощающих полимерных частиц посредством полимеризации раствора мономера, покрытия водопоглощающих полимерных частиц, по меньшей мере, одним поверхностным постсшивающим агентом и термического поверхностного постсшивания покрытых водопоглощающих полимерных частиц, в котором содержание остаточных мономеров в водопоглощающих полимерных частицах до покрытия поверхностным постсшивающим агентом находится в диапазоне от 0,1 до 10 вес. %, при этом поверхностный постсшивающий агент представляет собой алкиленкарбонат, а температура во время термического поверхностного постсшивания находится в диапазоне от 100 до 180°С.

Настоящее изобретение основано на открытии того факта, что уровень остаточных мономеров в водопоглощающих полимерных частицах до термического поверхностного постсшивания, температура термического поверхностного постсшивания и сам поверхностный постсшивающий агент оказывают важное влияние на свойства, образованных поверхностно-постсшитых водопоглощающих полимерных частиц.

Результатом конкретных условий в соответствии со способом настоящего изобретения являются водопоглощающие полимерные частицы, имеющие высокую удерживающую способность на центрифуге (CRC) и высокую абсорбцию под нагрузкой 49,2 г/см2 (AUHL). Данный результат является неожиданным. Известно, что удерживающая способность на центрифуге (CRC) значительно уменьшается при термическом поверхностном постсшивании, как подтверждено в энциклопедии Ullmann's Encyclopedia of Industrial Chemistry, 6th Ed., Vol.35, page 84, Figure 7. Кроме того, неожиданным является тот факт, что менее реакционно-способный алкиленкарбонат реагирует в условиях согласно изобретению при необычных низких температурах. Другие циклические поверхностные постсшивающие агенты, например, 2-оксазолиидинон, проявляют очень подобное поведение. Согласно монографии "Modern Superabsorbent Polymer Technology", F.L. Buchholz and A.T. Graham, Wiley-VCH, 1998, стр. 98, рекомендуемые температуры реакции для алкиленкарбонатов находятся в диапазоне от 180 до 215°С.

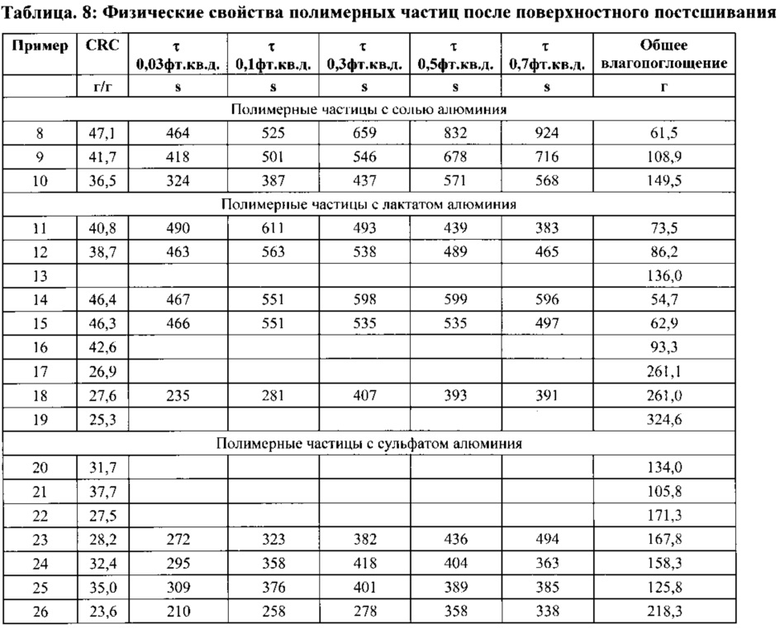

Сочетание высокой удерживающей способности на центрифуге (CRC) и высокой абсорбции под нагрузкой 49,2 г/см2 (AUHL) приводит к получению водопоглощающих полимерных частиц, имеющих высокое общее влагопоглощение при тестировании на капиллярное поглощение.

Конкретные условия также позволяют получить водопоглощающие полимерные частицы, имеющие сниженную зависимость давления характерного времени набухания при тестировании объемной абсорбции под нагрузкой (VAUL) при высокой удерживающей способности на центрифуге (CRC).

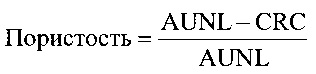

Настоящее изобретение также обеспечивает поверхностно-постсшитые водопоглощающие полимерные частицы, имеющие удерживающую способность на центрифуге (CRC) от 35 до 75 г/г, абсорбцию под высокой нагрузкой (AUHL) от 20 до 50 г/г, уровень экстрагируемых компонентов менее 10 вес. % и пористость от 20 до 40%.

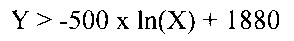

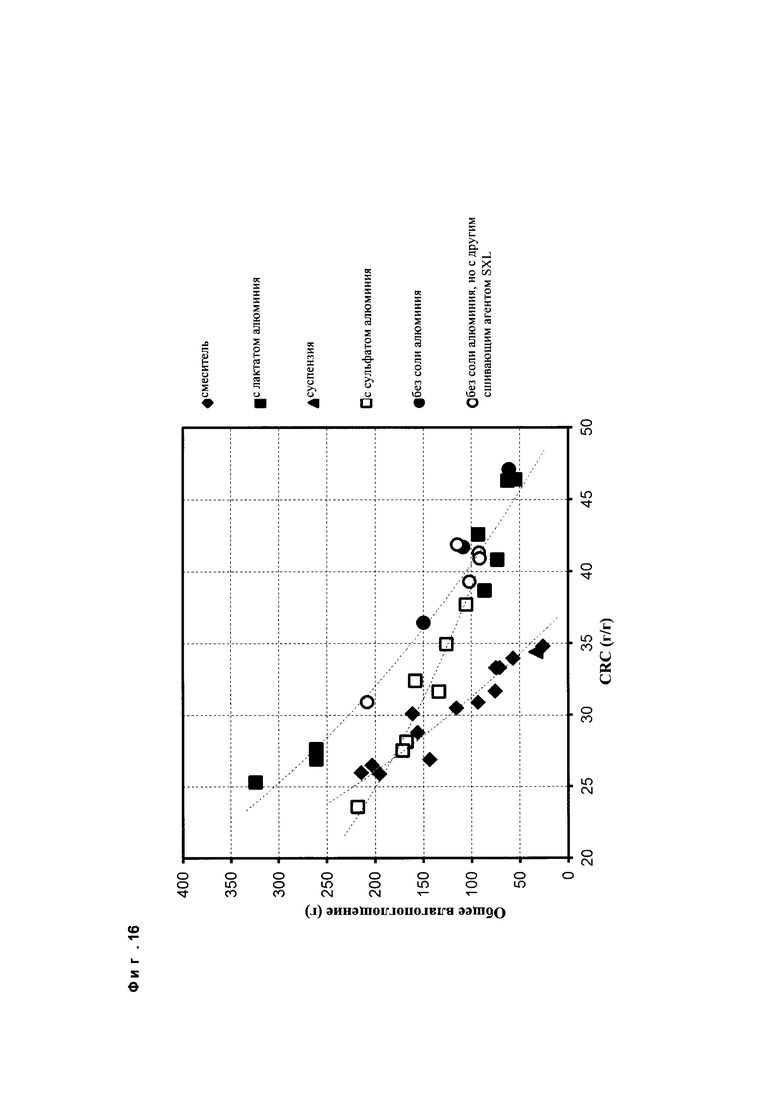

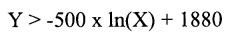

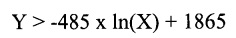

Настоящее изобретение также обеспечивает поверхностно-постсшитые водопоглощающие полимерные частицы, имеющие общее влагопоглощение

где Y [г] представляет собой общее влагопоглощение и X [г/г] представляет собой удерживающую способность на центрифуге, при этом удерживающая способность на центрифуге составляет, по меньшей мере, 25 г/г и влагопоглощение составляет, по меньшей мере, 30 г.

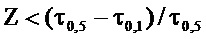

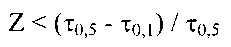

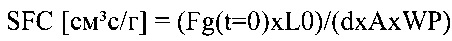

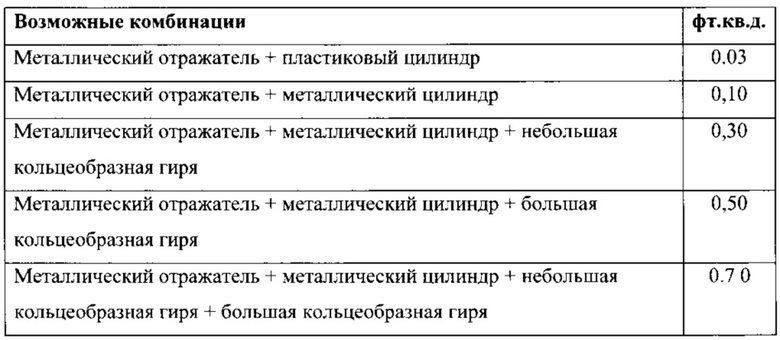

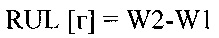

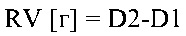

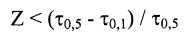

Настоящее изобретение также обеспечивает поверхностно-постсшитые водопоглощающие полимерные частицы, имеющие изменение характерного времени набухания менее 0,6 и удерживающую способность на центрифуге, по меньшей мере, 35 г/г, в которых изменение характерного времени набухания составляет

где Z представляет собой изменение характерного времени набухания, τ0,1 представляет собой характерное время набухания под давлением 0,1 фунтов на квадратный дюйм (фт.кв.д.) (6,9 г/см2) и τ0,5 представляет собой характерное время набухания под давлением 0,5 фт.кв.д. (35,0 г/см2).

Настоящее изобретение также обеспечивает влагопоглощающие изделия, которые содержат водопоглощающие полимерные частицы согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Водопоглощающие полимерные частицы получают способом, который включает в себя стадии образования водопоглощающих полимерных частиц посредством полимеризации раствора мономера, содержащего

a) по меньшей мере, один этиленненасыщенный мономер, который содержит кислотные группы, и может быть, по меньшей мере, частично нейтрализованным,

b) необязательно один или более сшивающий агент,

c) по меньшей мере, один инициатор,

d) необязательно один или более этиленненасыщенный мономер, сополимеризуемый с мономерами, упомянутыми в пункте а),

e) необязательно один или более водорастворимый полимер, и

f) воду,

покрытия водопоглощающих полимерных частиц, по меньшей мере, одним поверхностным постсшивающим агентом и термического поверхностного постсшивания покрытых водопоглощающих полимерных частиц, в котором содержание остаточных мономеров в водопоглощающих полимерных частицах до покрытия поверхностным постсшивающим агентом находится в диапазоне от 0,03 до 15 вес. %, при этом поверхностный постсшивающий агент представляет собой алкиленкарбонат, а температура во время термического поверхностного постсшивания находится в диапазоне от 100 до 180°С.

Водопоглощающие полимерные частицы, как правило, являются нерастворимыми, но набухают в воде.

Мономеры а) являются предпочтительно водорастворимыми, т.е. растворимость в воде при 23°С обычно составляет, по меньшей мере, 1 г/100 г воды, предпочтительно, по меньшей мере, 5 г/100 г воды, более предпочтительно, по меньшей мере, 25 г/100 г воды, наиболее предпочтительно, по меньшей мере, 35 г/100 г воды.

Подходящими мономерами а) являются, например, этиленненасыщенные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, малеиновая кислота и итаконовая кислота. Особенно предпочтительными мономерами являются акриловая кислота и метакриловая кислота. Особое предпочтение отдается акриловой кислоте.

Другими подходящими мономерами а) являются, например, этиленненасыщенные сульфоновые кислоты, такие как винилсульфокислота, стиролсульфокислота и 2-акриламидо-2-метилпропансульфоновая кислота (AMPS).

Примеси могут оказывать сильное влияние на полимеризацию. Предпочтение отдается особенно очищенным мономерам а). Пригодные способы очистки описаны в патентах WO 2002/055469 A1, WO 2003/078378 А1 и WO 2004/035514 А1. Подходящим мономером а) согласно WO 2004/035514 А1 является очищенная акриловая кислота, имеющая 99,8460 вес. % акриловой кислоты, 0,0950 вес. % уксусной кислоты, 0,0332 вес. % воды, 0,0203 вес. % пропионовой кислоты, 0,0001 вес. % фурфуролов, 0,0001 вес. % малеинового ангидрида, 0,0003 вес. % диакриловой кислоты и 0,0050 вес. % монометилового эфира гидрохинона. Полимеризованная диакриловая кислота является источником остаточных мономеров вследствие термического разложения. Если температуры во время процесса являются низкими, концентрация диакриловой кислоты более не является критической, и акриловые кислоты, имеющие более высокие концентрации диакриловой кислоты, т.е. от 500 до 10000 частей на миллион (ч.н.м.), могут быть использованы для способа согласно изобретению.

Содержание акриловой кислоты и/или ее солей в общем количестве мономеров а) предпочтительно составляет, по меньшей мере, 50 моль %, более предпочтительно, по меньшей мере, 90 моль %, наиболее предпочтительно, по меньшей мере, 95 моль %.

Кислотные группы мономеров а) обычно являются частично нейтрализованными в диапазоне от 0 до 100 моль %, предпочтительно в пределах от 25 до 85 моль %, предпочтительно в пределах от 50 до 80 моль %, более предпочтительно от 60 до 75 моль %, для которых могут быть использованы обычные нейтрализующие агенты, предпочтительно гидроксиды щелочных металлов, оксиды щелочных металлов, карбонаты щелочных металлов или гидрокарбонаты щелочных металлов и их смеси. Вместо солей щелочных металлов, можно также использовать аммиак или органические амины, например, триэтаноламин. Также можно использовать оксиды, карбонаты, гидрокарбонаты и гидроксиды магния, кальция, стронция, цинка или алюминия в виде порошков, суспензий или растворов и смесей любого из вышеуказанных агентов нейтрализации. Примером смеси является раствор алюмината натрия. Натрий и калий являются особенно предпочтительными в качестве щелочных металлов, но наибольшее предпочтение отдается гидроксиду натрия, карбонату натрия или гидрокарбонату натрия и их смесям. Обычно нейтрализация достигается посредством смешивания в нейтрализующем агенте в виде водного раствора, в виде расплава или предпочтительно также в виде твердого вещества. Например, гидроксид натрия с содержанием воды значительно ниже 50 вес. % может присутствовать в виде воскообразного материала, имеющего точку плавления выше 23°С. В этом случае возможно дозированное добавление в виде кускового материала или расплава при повышенной температуре. Необязательно, к раствору мономера или его исходным материалам можно добавить один или более хелатирующих агентов для маскировки ионов металлов, например, железа, с целью стабилизации. Подходящими хелатирующими агентами являются, например, цитраты щелочных металлов, лимонная кислота, тартраты щелочных металлов, лактаты и гликоляты щелочных металлов, пентанатрий трифосфат, этилендиаминтетраацетат, нитрилотриуксусная кислота, и все хелатирующие агенты, известные под названием Trilon®, например Trilon® С (пентанатрий диэтилентриаминпентаацетат), Trilon® D (тринатрий (гидроксиэтил)-этилендиаминтриацетат) и Trilon® М (метилглициндиацетилуксусная кислота).

Мономеры а) включают в себя, как правило, ингибиторы полимеризации, предпочтительно простые моноэфиры гидрохинона, в качестве ингибитора для хранения.

Раствор мономера предпочтительно содержит до 250 ч.н.м. по весу, более предпочтительно не более чем 130 ч.н.м. по весу, наиболее предпочтительно не более чем 70 ч.н.м. по весу, предпочтительно не менее чем 10 ч.н.м. по весу, более предпочтительно не менее чем 30 ч.н.м. по весу и особенно около 50 ч.н.м. по весу простого моноэфира гидрохинона, в каждом случае в расчете на акриловую кислоту, при этом соли акриловой кислоты подсчитываются как акриловая кислота. Например, раствор мономера может быть получен с использованием акриловой кислоты, имеющей соответствующее содержание простого моноэфира гидрохинона. Простые моноэфиры гидрохинона, тем не менее, могут также быть удалены из раствора мономера посредством абсорбции, например, на активированном угле.

Предпочтительными простыми моноэфирами гидрохинона являются монометиловый эфир гидрохинона (MEHQ) и/или альфа-токоферол (витамин Е).

Подходящие сшивающие агенты b) предпочтительно являются соединениями, имеющими, по меньшей мере, две группы, подходящие для сшивания. Такими группами являются, например, этиленненасыщенные группы, которые могут быть полимеризованы с помощью свободно-радикального механизма в полимерной цепи и функциональных групп, которые могут образовывать ковалентные связи с кислотными группами мономера а). Кроме того, поливалентные ионы металлов, которые могут образовывать координационную связь с, по меньшей мере, двумя кислотными группами мономера а) также являются подходящими сшивающими агентами b).

Сшивающие агенты b) предпочтительно являются соединениями, имеющими, по меньшей мере, две свободно-радикально полимеризуемых группы, которые могут быть полимеризованы с помощью свободно-радикального механизма в полимерную сеть. Подходящими сшивающими агентами b) являются, например, этиленгликольдиметакрилат, диэтиленгликольдиакрилат, полиэтиленгликоль-диакрилат, аллилметакрилат, триметилолпропантриакрилат, триаллиламин, тетрааллиламоний хлорид, тетрааллилоксиэтан, как описано в патенте ЕР 0.530.438 А1, ди- и триакрилаты, как описано в патентах ЕР 0.547.847 А1, ЕР 0.559.476 А1, ЕР 0.632.068 A1, WO 93/21237 A1, WO 2003/104299 A1, WO 2003/104300 A1, WO 2003/104301 А1 и DE 103.31.450 А1, смешанные акрилаты, которые, также как и акрилатные группы, содержат дополнительные этиленненасыщенные группы, как описано в патентах DE 103.314.56 А1 и DE 103.55.401 А1 или смеси сшивающих агентов, как описано, например, в патентах DE 195.43.368 A1, DE 196.46.484 А1, WO 90/15830 А1 и WO 2002/32962 А2.

Подходящими сшивающими агентами b) являются, в частности, триаллиловый простой эфир пентаэритрита, тетрааллилоксиэтан, диаллиловые простые эфиры полиэтиленгликоля (на основе полиэтиленгликоля, имеющего молекулярную массу от 400 до 20000 г/моль), N,N'-метиленбисакриламид, 15-кратный этоксилированный триметилолпропан, полиэтиленгликоль диакрилат, триметилолпропантриакрилат и триаллиламин.

Особенно предпочтительными сшивающими агентами b) являются полиэтоксилированные и/или - пропоксилированные глицерины, которые были этерифицированы с акриловой кислотой или метакриловой кислотой с получением ди- или триакрилатов, как описано, например, в патенте WO 2003/104301 А1. Ди- и/или триакрилаты от 3- до 18-кратного этоксилированного глицерина являются особенно предпочтительными. Особое предпочтение отдается ди- или триакрилатам от 1- до 5-кратного этоксилированного и/или пропоксилированного глицерина. Наиболее предпочтительными являются триакрилаты от 3- до 5- кратного этоксилированного и/или пропоксилированного глицерина и, особенно, триакрилат 3-кратного этоксилированного глицерина.

Количество сшивающего агента b) предпочтительно составляет от 0,0001 до 0,6 вес. %, более предпочтительно от 0,001 до 0,2 вес. %, наиболее предпочтительно от 0,01 до 0,06 вес. %), в каждом случае в расчете на мономер а). При увеличении количества сшивающего агента b) удерживающая способность на центрифуге (CRC) уменьшается и абсорбция под нагрузкой 21,0 г/см2 (AUL) проходит через максимум.

Поверхностно-постсшитые полимерные частицы согласно настоящему изобретению неожиданно требуют очень малого количества или даже не требуют сшивающего агента во время стадии полимеризации. Так, в одном особенно предпочтительном варианте осуществления настоящего изобретения сшивающий агент b) не используется.

Используемыми инициаторами с) могут быть все соединения, которые распадаются на свободные радикалы в условиях полимеризации, например, перекиси, гидроперекиси, перекись водорода, персульфаты, азосоединения и окислительно-восстановительные инициаторы. Предпочтение отдается использованию водорастворимых инициаторов. В некоторых случаях целесообразно использовать смеси различных инициаторов, например, смеси перекиси водорода и пероксодисульфата натрия или калия. Смеси перекиси водорода и пероксодисульфата натрия могут использоваться в любой пропорции.

Особенно предпочтительными инициаторами с) являются азоинициаторы, такие как 2,2'-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид и 2,2'-азобис[2-(5-метил-2-имидазолин-2-ил)пропан] дигидрохлорид, 2,2'-азобис(2-амидинопропан) дигидрохлорид, 4,4'-азобис(4-цианопентановая кислота), 4,4'-азобис(4-цианопентановая кислота) натриевая соль, 2,2'-азобис[2-метил-N-(2-гидроксиэтил)пропионамид] и фотоинициаторы, такие как 2-гидрокси-2-метилпропиофенон и 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он, окислительно-восстановительные инициаторы, такие как персульфат натрия/гидроксиметилсульфиновая кислоты, пероксодисульфат аммония/гидрокси-метилсульфиновая кислота, перекись водорода/гидроксиметилсульфиновая кислота, персульфат натрия/аскорбиновая кислота, пероксодисульфат аммония/аскорбиновая кислота и перекись водорода/аскорбиновая кислота, фотоинициаторы, такие как 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-метил-1-пропан-1-он и их смеси. Тем не менее, используемый восстанавливающий компонент предпочтительно представляет собой смесь натриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты, динатриевой соли 2-гидрокси-2-сульфо-натоуксусной кислоты и бисульфита натрия. Такие смеси могут быть получены в виде  ® FF6 и

® FF6 и  ® FF7 (

® FF7 ( Chemicals; Heilbronn; Germany). Конечно, в объеме настоящего изобретения также можно использовать очищенные соли или кислоты 2-гидрокси-2-сульфинатоуксусной кислоты и 2-гидрокси-2-сульфонатоуксусной кислоты - последняя является доступной в виде натриевой соли под торговым наименованием Blancolen® (

Chemicals; Heilbronn; Germany). Конечно, в объеме настоящего изобретения также можно использовать очищенные соли или кислоты 2-гидрокси-2-сульфинатоуксусной кислоты и 2-гидрокси-2-сульфонатоуксусной кислоты - последняя является доступной в виде натриевой соли под торговым наименованием Blancolen® ( Chemicals; Heilbronn; Germany).

Chemicals; Heilbronn; Germany).

Инициаторы используют в обычных количествах, например, в количествах от 0,001 до 5 вес. %, предпочтительно от 0,01 до 2 вес. %, наиболее предпочтительно от 0,05 до 0,5 вес. %), в расчете на мономеры а).

Примерами этиленненасыщенных мономеров d), которые являются сополимеризуемыми с мономерами а), являются акриламид, метакриламид, гидроксиэтилакрилат, гидроксиэтилметакрилат, диметиламиноэтилакрилат, диметиламиноэтилметакрилат, диметиламинопропилакрилат и диэтиламино-пропилметакрилат.

Подходящие водорастворимые полимеры е) включают в себя поливиниловый спирт, модифицированный поливиниловый спирт, содержащий кислотные боковые группы, например, Poval® K (Kuraray Europe GmbH; Frankfurt; Germany), поливинилпирролидон, крахмал, производные крахмала, модифицированную целлюлозу, такую как метилцеллюлозу, карбоксиметилцеллюлозу или гидроксиэтилцеллюлозу, желатин, полигликоли или полиакриловые кислоты, сложные полиэфиры и полиамиды, полимолочную кислоту, полигликолевую кислоту, со-полимолочную-полигликолевую кислоту, поливиниламин, поли-аллиламин, водорастворимые сополимеры акриловой кислоты и малеиновой кислоты, доступные как Sokalan® (BASF SE; Ludwigshafen; Germany), предпочтительно крахмал, производные крахмала и модифицированную целлюлозу.

Для оптимального действия, предпочтительные ингибиторы полимеризации требуют растворенного кислорода. Таким образом, раствор мономера может быть освобожден от растворенного кислорода перед полимеризацией посредством инертизации, т.е. посредством пропускания через инертный газ, предпочтительно азот. Кроме того, можно уменьшить концентрацию растворенного кислорода посредством добавления восстанавливающего агента.

Содержание кислорода в растворе мономера предпочтительно снижено перед полимеризацией до менее 1 ч.н.м. по весу, более предпочтительно до менее 0,5 ч.н.м. по весу. Содержание воды в растворе мономера предпочтительно составляет менее 65 вес. %, предпочтительно менее 62 вес. %, более предпочтительно менее 60 вес. %, наиболее предпочтительно менее 58 вес. %.

Раствор мономера имеет, при 20°С, динамическую вязкость предпочтительно от 0,002 до 0,02 Па⋅с, более предпочтительно от 0,004 до 0,015 Па⋅с, наиболее предпочтительно от 0,005 до 0,01 Па⋅с. Средний диаметр капель при формировании капель возрастает с повышением динамической вязкости.

Раствор мономера имеет, при 20°С, плотность предпочтительно от 1 до 1,3 г/см3, более предпочтительно от 1,05 до 1,25 г/см3, наиболее предпочтительно от 1,1 до 1,2 г/см3.

Раствор мономера имеет, при 20°С, поверхностное натяжение от 0,02 до 0,06 Н/м, более предпочтительно от 0,03 до 0,05 Н/м, наиболее предпочтительно от 0,035 до 0,045 Н/м. Средний диаметр капель при формировании капель возрастает с ростом поверхностного натяжения.

Полимеризация

Раствор мономера полимеризуют. Подходящими реакторами являются, например, смесительные реакторы или ленточные реакторы. В месильной машине, полимерный гель образуется при полимеризации водного раствора мономера или суспензию измельчают непрерывно, например, с помощью валов мешалки с обратным ходом, как описано в патенте WO 2001/038402 А1. Полимеризация на ленте описана, например, в патентах DE 38.25.366 А1 и US 6.241.928. Полимеризация в ленточном реакторе образует полимерный гель, который должен быть измельчен на дальнейшей стадии процесса, например, в экструдере или месильной машине.

Для улучшения свойств сушки, измельченный полимерный гель, полученный с помощью месильной машины, может дополнительно подвергаться экструзии.

В предпочтительном варианте осуществления настоящего изобретения водопоглощающие полимерные частицы получают посредством полимеризации капель мономера в окружающей нагретой газовой фазе, например, с использованием системы, описанной в патентах WO 2008/040715 А2, WO 2008/052971 A1, WO 2008/069639 А1 и WO 2008/086976 А1.

Капли предпочтительно образуются посредством капельной пластины. Капельная пластина представляет собой пластину, имеющую множество отверстий, при этом жидкость поступает в отверстия сверху. Капельная пластина или жидкость могут подвергаться вибрации, которая генерирует цепочку идеально монодисперсных капель в каждом отверстии на нижней стороне капельной пластины. В предпочтительном варианте осуществления изобретения капельная пластина не подвергается встряхиванию.

В рамках объема настоящего изобретения также возможно использование двух или более капельных пластин с различным диаметром отверстий таким образом, чтобы обеспечить получение широкого диапазона размеров необходимых частиц. Предпочтительно, чтобы каждая капельная пластина имела только один диаметр отверстия, тем не менее смешанные диаметры отверстий в одной пластине также являются возможными.

Количество и размер отверстий выбирают в соответствии с требуемой пропускной способностью и размером капель. Диаметр капель обычно составляет 1,9 диаметра отверстия. Важно, чтобы жидкость, из которой формируют капли, не проходила через отверстие слишком быстро и перепад давления в отверстии не был слишком большим. В противном случае, жидкость не подвергается каплеобразованию, а струя жидкости разбивается (распыляется) из-за высокой кинетической энергии. Число Рейнольдса на основе пропускной способности отверстия и диаметра отверстия составляет предпочтительно менее 2000, предпочтительно менее 1600, более предпочтительно менее 1400 и наиболее предпочтительно менее 1200.

Нижняя часть капельной пластины имеет, по меньшей мере, частично угол контакта предпочтительно, по меньшей мере, 60°, более предпочтительно, по меньшей мере, 75° и наиболее предпочтительно, по меньшей мере, 90° по отношению к воде.

Угол контакта является измерением смачивающих свойств жидкости, в частности воды, в отношении поверхности, и может определяться с использованием обычных методов, например, в соответствии с ASTM D 5725. Низкий угол контакта обозначает хорошее смачивание, а высокий угол контакта обозначает плохое смачивание.

Также возможно, чтобы капельная пластина состояла из материала, имеющего меньший угол контакта с водой, например, из стали, имеющей кодовый номер немецкого строительного материала 1.4571, и может быть покрыта материалом, имеющим больший угол контакта с водой.

Подходящие покрытия включают в себя, например фторсодержащие полимеры, такие как перфторалкоксиэтилен, политетрафторэтилен, сополимеры этилена-хлортрифторэтилена, сополимеры этилена-тетрафторэтилена и фторированный полиэтилен.

Покрытия могут наноситься на подложку в виде дисперсии, в этом случае растворитель затем выпаривают и покрытие подвергают термической обработке. Для политетрафторэтилена этот способ описан, например, в патенте US 3.243.321.

Другие способы нанесения покрытия описаны под заглавным словом "Thin Films" ("Тонкослойные пленки") в электронной версии энциклопедии промышленной химии Ульмана "Ullmann's Encyclopedia of Industrial Chemistry" (Updated Sixth Edition, 2000 Electronic Release).

Покрытия могут быть дополнительно включены в слой никеля в процессе химического никелирования.

Слабая смачиваемость капельной пластины приводит к получению монодисперсных капель с распределением близких по размеру мелких капель. Капельная пластина имеет предпочтительно, по меньшей мере, 5, более предпочтительно, по меньшей мере, 25, наиболее предпочтительно, по меньшей мере, 50 и предпочтительно до 750, более предпочтительно до 500 отверстий, наиболее предпочтительно до 250 отверстий. Количество отверстий определяется, главным образом, геометрическими и производственными ограничениями, и может быть приспособлено в соответствии с практическими условиями использования даже за пределами вышеуказанного диапазона. Диаметр отверстий регулируют в соответствии с необходимым размером капель.

Расстояние между отверстиями составляет, как правило, от 5 до 50 мм, предпочтительно от 6 до 40 мм, больше предпочтительно от 7 до 35 мм, наиболее предпочтительно от 8 до 30 мм. Меньшее расстояние между отверстиями может привести к агломерации полимеризующихся капель.

Диаметр отверстий предпочтительно составляет от 50 до 500 мкм, более предпочтительно от 100 до 300 мкм, наиболее предпочтительно от 150 до 250 мкм. Для оптимизации среднего диаметра частиц, могут быть использованы капельные пластины с различным диаметром отверстия. Изменение может быть реализовано с помощью различных отверстий на одной пластине, либо с помощью различных пластин, где каждая пластина имеет отличный диаметр отверстия. Среднее распределение частиц по размерам может быть мономодальным, бимодальным или мультимодальным. Наиболее предпочтительными являются мономодальное или бимодальное.

Температура раствора мономера во время его прохождения через отверстие составляет предпочтительно от 5 до 80°С, более предпочтительно от 10 до 70°С, наиболее предпочтительно от 30 до 60°С.

Газ протекает через реакционную камеру. Газ-носитель пропускают через реакционную камеру в параллельном потоке относительно свободно падающих капель раствора мономера, т.е. сверху вниз. После одного прохода, газ предпочтительно рециркулируют, по меньшей мере, частично, предпочтительно в объеме, по меньшей мере, 50%, более предпочтительно в объеме, по меньшей мере, 75%, в реакционную камеру в виде циркулирующего газа. Как правило, часть газа-носителя высвобождается после каждого прохода, предпочтительно до 10%, более предпочтительно до 3% и наиболее предпочтительно до 1%.

Газ-носитель может состоять из воздуха. Содержание кислорода в газе-носителе составляет предпочтительно от 0,1 до 15% по объему, более предпочтительно от 1 до 10%) по объему, наиболее предпочтительно от 2 до 7 вес. %. В объеме настоящего изобретения также можно использовать газ-носитель, который не содержит кислорода.

Как и кислород, газ-носитель предпочтительно содержит азот. Содержание азота в газе предпочтительно составляет, по меньшей мере, 80% по объему, более предпочтительно, по меньшей мере, 90% по объему, наиболее предпочтительно, по меньшей мере, 95% по объему. Другие возможные газы-носители могут быть выбраны из диоксида углерода, аргона, ксенона, криптона, неона, гелия, гексафторид серы (элегаз). Может использоваться любая смесь газов-носителей. Газ-носитель может также подаваться с водой и/или парами акриловой кислоты.

Скорость газа предпочтительно регулируется таким образом, что поток в реакционной зоне является направленным, например, отсутствуют конвекционные потоки противоположные направлению общего потока, и предпочтительно составляет от 0,1 до 2,5 м/с, более предпочтительно от 3 до 1,5 м/с, еще более предпочтительно от 0,5 до 1,2 м/с, наиболее предпочтительно от 0,7 до 0,9 м/с.

Температура газа на входе, то есть температура, с которой газ поступает в реакционную зону, предпочтительно составляет от 160 до 200°С, более предпочтительно от 165 до 195°С, еще более предпочтительно от 170 до 190°С, наиболее предпочтительно от 175 до 185°С.

Содержание пара в газе, который поступает в реакционную зону, предпочтительно составляет от 0,01 до 0,15 кг на кг сухого газа, более предпочтительно от 0,02 до 0,12 кг на кг сухого газа, наиболее предпочтительно от 0,03 до 0,10 кг на кг сухого газа.

Температуру газа на входе регулируют таким образом, чтобы температура газа на выходе, то есть температура, с которой газ выходит из реакционной зоны, составляла менее 150°С, предпочтительно от 90 до 140°С, более предпочтительно от 100 до 130°С, еще более предпочтительно от 105 до 125°С, наиболее предпочтительно от 110 до 120°С.

Содержание пара в газе, который выходит из реакционной зоны, предпочтительно составляет от 0,02 до 0,30 кг на кг сухого газа, более предпочтительно от 0,04 до 0,28 кг на кг сухого газа, наиболее предпочтительно от 0,05 до 0,25 кг на кг сухого газа.

Водопоглощающие полимерные частицы могут быть разделены на три категории: водопоглощающие полимерные частицы типа 1 являются частицами с одной полостью, водопоглощающие полимерные частицы типа 2 являются частицами с более чем одной полостью, и водопоглощающие полимерные частицы типа 3 являются твердыми частицами с отсутствием видимой полости. Частицы типа 1 представлены полыми сферами, частицы типа 2 представлены сферическими закрытопористыми губками, и частицы типа 3 представлены сплошными сферами. Предпочтение отдается частицам типа 2 или типа 3 или их смесям с незначительным содержанием или отсутствием частиц типа 1.

Морфология водопоглощающих полимерных частиц может регулироваться условиями реакции во время полимеризации. Водопоглощающие полимерные частицы, имеющие большое количество частиц с одной полостью (тип 1), могут быть получены при использовании низких скоростей газа и высоких температур газа на выходе.

Водопоглощающие полимерные частицы, имеющие большое количество частиц с более чем одной полостью (тип 2), могут быть получены с использованием высоких скоростей газа и низких температур газа на выходе. Водопоглощающие полимерные частицы, не имеющие полости (тип 3), и водопоглощающие полимерные частицы, имеющие более одной полости (тип 2), отличаются улучшенной механической устойчивостью по сравнению с водопоглощающими полимерными частицами, имеющими только одну полость (тип 1).

Как особое преимущество, частицы округлой формы не имеют краев, которые могут быть легко разрушены вследствие напряжения при обработке в производстве подгузников, и во время набухания в водной жидкости отсутствуют точки разрыва, которые могли бы привести к потере механической прочности.

Реакцию можно проводить при повышенном давлении или при пониженном давлении, предпочтительно от 1 до 100 мбар ниже давления окружающей среды, более предпочтительно от 1,5 до 50 мбар ниже давления окружающей среды, наиболее предпочтительно от 2 до 10 мбар ниже давления окружающей среды.

Отходящий реакционный газ, т.е. газ, выходящий из реакционной камеры, может охлаждаться в теплообменнике. Данная процедура конденсирует воду и неполимеризованный мономер а). Затем отходящий реакционный газ может повторно нагреваться, по меньшей мере, частично и рециркулироваться в реакционную камеру в виде циркулирующего газа. Часть отходящего реакционного газа может высвобождаться и заменяется свежим газом, и в этом случае вода и неполимеризованные мономеры а), присутствующие в отходящем реакционном газе, могут быть извлечены и подвергнуты рециркуляции.

Особое предпочтение отдается термически интегрированной системе, т.е. часть отработанного тепла при охлаждении отходящего газа используют для нагрева циркулирующего газа.

Реакторы могут иметь распределенный электрообогрев. В этом случае распределенный электрообогрев регулируется таким образом, чтобы температура стенок была, по меньшей мере, на 5°С выше температуры внутри реактора и конденсация на стенках реактора надежно предотвращалась.

Последующая термическая обработка

Водопоглощающие полимерные частицы, полученные посредством образования капель, могут подвергаться последующей термической обработке для регулирования содержания остаточных мономеров до необходимой величины.

Остаточные мономеры могут лучше удаляться при относительно высоких температурах и относительно длительном времени выдержки. Важно, чтобы водопоглощающие полимерные частицы не были слишком сухими. В случае чрезмерно сухих частиц, содержание остаточных мономеров уменьшаться только незначительно. Слишком высокое содержание воды увеличивает слеживаемость водопоглощающих полимерных частиц.

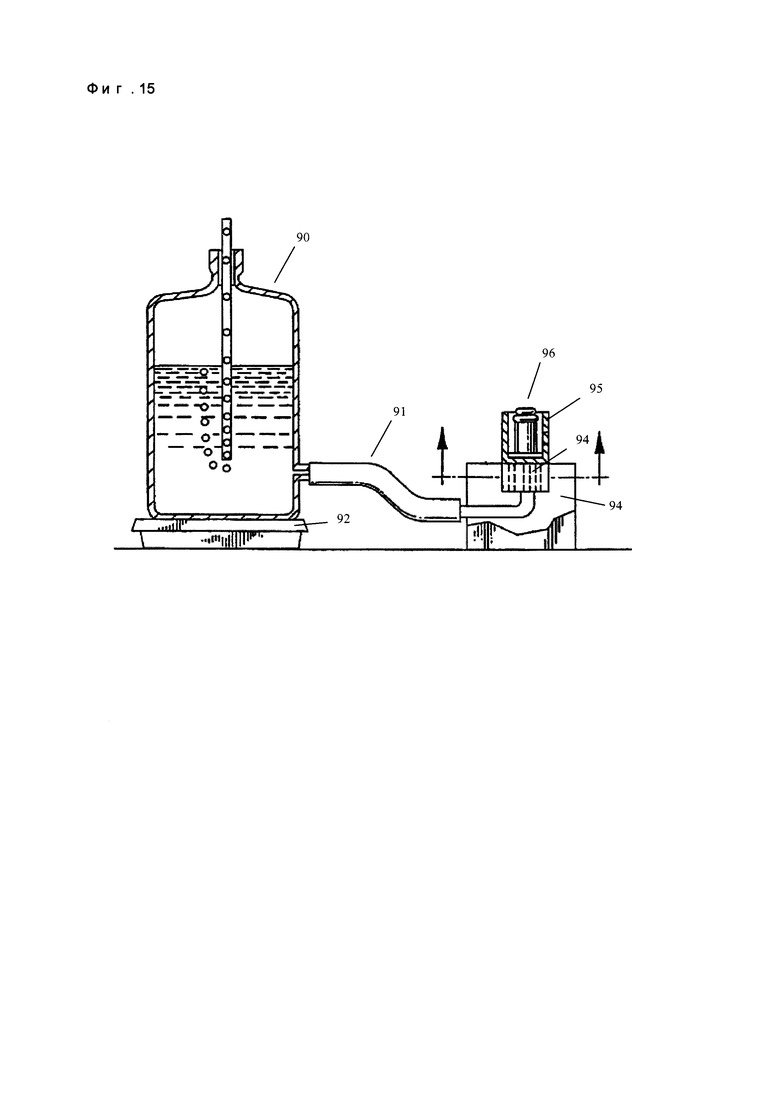

Последующая термическая обработка может выполняться в псевдоожиженном (кипящем) слое. В предпочтительном варианте осуществления настоящего изобретения используется внутренний псевдоожиженный слой. Внутренний псевдоожиженный слой означает, что продукт полимеризации посредством каплеобразования накапливается в псевдоожиженном слое ниже реакционной зоны.

В псевдоожиженном состоянии, кинетическая энергия полимерных частиц является большей, чем когезионный или адгезионный потенциал между полимерными частицами.

Псевдоожиженное состояние может быть достигнуто с помощью псевдоожиженного слоя. В этом слое, есть восходящий поток в направлении водопоглощающих полимерных частиц, так что частицы образуют псевдоожиженный слой. Высота псевдоожиженного слоя регулируется расходом газа и скоростью потока газа, то есть с помощью перепада давления в псевдоожиженном слое (кинетической энергии газа).

Скорость потока газа в псевдоожиженном слое предпочтительно составляет от 0,3 до 2,5 м/с, более предпочтительно от 0,4 до 2,0 м/с, наиболее предпочтительно от 0,5 до 1,5 м/с.

Перепад давления в нижней части внутреннего псевдоожиженного слоя, предпочтительно составляет от 1 до 100 мбар, более предпочтительно от 3 до 50 мбар, наиболее предпочтительно от 5 до 25 мбар.

Содержание влаги в водопоглощающих полимерных частицах на завершающей стадии последующей термической обработки предпочтительно составляет от 1 до 20 вес. %, более предпочтительно от 2 до 15 вес. %, еще более предпочтительно от 3 до 12 вес. %), наиболее предпочтительно от 5 до 8 вес. %.

Температура водопоглощающих полимерных частиц во время последующей термической обработки составляет от 20 до 120°С, предпочтительно от 40 до 100°С, более предпочтительно от 50 до 95°С, еще более предпочтительно от 55 до 90°С, наиболее предпочтительно от 60 до 80°С.

Среднее время выдержки во внутреннем псевдоожиженном слое составляет от 10 до 300 минут, предпочтительно от 60 до 270 минут, более предпочтительно от 40 до 250 минут, наиболее предпочтительно от 120 до 240 минут.

Состояние псевдоожиженного слоя может регулироваться для уменьшения количества остаточных мономеров в водопоглощающих полимерах, покидающих псевдоожиженный слой. Количество остаточных мономеров может быть уменьшено до уровня ниже 0,1 вес. % посредством последующей термической обработки с использованием дополнительного пара.

Содержание пара в газе предпочтительно составляет от 0,005 до 0,25 кг на кг сухого газа, более предпочтительно от 0,01 до 0,2 кг на кг сухого газа, наиболее предпочтительно от 0,02 до 0,15 кг на кг сухого газа.

При использовании дополнительного пара состояние псевдоожиженного слоя может регулироваться таким образом, чтобы количество остаточных мономеров в водопоглощающих полимерах, покидающих псевдоожиженный слой, составляло от 0,03 до 15 вес. %, предпочтительно от 0,05 до 12 вес. %, более предпочтительно от 0,1 до 10 вес. %, еще более предпочтительно от 0,15 до 7,5 вес. %, наиболее предпочтительно от 0,2 до 5 вес. %, еще более предпочтительно от 0,25 до 2,5 вес. %.

Уровень остаточных мономеров в водопоглощающем полимере оказывает важное влияние на свойства позже образованных поверхностно-постсшитых водопоглощающих полимерных частиц. Это означает, что следует избегать очень низких уровней остаточных мономеров.

В одном предпочтительном варианте осуществления настоящего изобретения последующая термическая обработка полностью или, по меньшей мере, частично осуществляется во внешнем псевдоожиженном слое. Рабочие параметры внешнего псевдоожиженного слоя находятся в пределах объема для внутреннего псевдоожиженного слоя, как описано выше.

В другом предпочтительном варианте осуществления настоящего изобретения последующая термическая обработка осуществляется во внешнем смесителе с подвижными смесительными приспособлениями, предпочтительно в горизонтальных смесителях, таких как шнековые смесители, дисковые смесители, ленточные шнековые смесители и лопастные смесители. Подходящими смесителями являются, например, лопаточные смесители Becker (Gebr.  Maschinenbau GmbH; Paderborn; Germany), лопастные смесители Nara (NARA Machinery Europe; Frechen; Germany), плужные смесители Pflugschar® (Gebr.

Maschinenbau GmbH; Paderborn; Germany), лопастные смесители Nara (NARA Machinery Europe; Frechen; Germany), плужные смесители Pflugschar® (Gebr.  Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; U.S.A.) и смесители непрерывного действия Ruberg (

Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; U.S.A.) и смесители непрерывного действия Ruberg ( Ruberg GmbH & Co KG, Nieheim, Germany). Смесители непрерывного действия Ruberg, лопаточные смесители Becker и плужные смесители Pflugschar® являются предпочтительными.

Ruberg GmbH & Co KG, Nieheim, Germany). Смесители непрерывного действия Ruberg, лопаточные смесители Becker и плужные смесители Pflugschar® являются предпочтительными.

Последующая термическая обработка может осуществляться во внешнем смесителе периодического действия или во внешнем смесителе непрерывного действия.

Количество газа, который будет использоваться во внешнем смесителе периодического действия, предпочтительно составляет от 0,01 до 5 Нм3/ч, более предпочтительно от 0,05 до 2 Нм3/ч, наиболее предпочтительно от 0,1 до 0,5 Нм3/ч, в каждом случае в расчете на кг водопоглощающих полимерных частиц.

Количество газа, который будет использоваться во внешнем смесителе непрерывного действия, предпочтительно составляет от 0,01 до 5 Нм3/ч, более предпочтительно от 0,05 до 2 Нм3/ч, наиболее предпочтительно от 0,1 до 0,5 Нм3/ч, в каждом случае в расчете на пропускную способность в кг/ч водопоглощающих полимерных частиц.

Другими составляющими газа предпочтительно являются азот, диоксид углерода, аргон, ксенон, криптон, неон, гелий, воздух или смеси воздуха/азота, более предпочтительно азот или смеси воздуха/азота, содержащие менее 10 об. % кислорода. Кислород может вызвать обесцвечивание.

Морфология водопоглощающих полимерных частиц может также регулироваться условиями реакции во время последующей термической обработки. Водопоглощающие полимерные частицы, имеющие большое количество частиц с одной полостью (тип 1), могут быть получены при использовании высоких температур продукта и короткого времени выдержки. Водопоглощающие полимерные частицы, имеющие большое количество частиц с более чем одной полостью (тип 2), могут быть получены при использовании низких температур продукта и длительного времени выдержки.

Поверхностное постсшивание

В настоящем изобретении полимерные частицы являются поверхностно-постсшитыми для дальнейшего улучшения их свойств.

Поверхностные постсшивающие агенты представляют собой соединения, которые содержат группы, которые могут образовывать, по меньшей мере, две ковалентных связи с карбоксилатными группами полимерных частиц. Подходящими соединениями являются, например, полифункциональные амины, полифункциональные амидоамины, полифункциональные эпоксиды, как описано в патентах ЕР 0.083.022 А2, ЕР 0.543.303 А1 и ЕР 0.937.736 А2, ди- или полифункциональные спирты, как описано в патентах DE 33.14.019 A1, DE 35.23.617 А1 и ЕР 0.450.922 А2, или β-гидроксиалкиламиды, как описано в патентах DE 102.04.938 А1 и US 6.239.230. Также могут использоваться этиленоксид, азиридин, глицидол, окситан и его производные.

Поливиниламин, полиамидоамины и поливиниловый спирт являются примерами многофункциональных полимерных поверхностных постсшивающих агентов. Кроме того, патент DE 40.20.780 С1 описывает алкиленкарбонаты, DE 198.07.502 А1 описывает 1,3-оксазолидин-2-он и его производные, такие как 2-гидроксиэтил-1,3-оксазолидин-2-он, DE 198.07.992 С1 описывает бис- и поли-1,3-оксазолидин-2-оны, ЕР 0.999.238 А1 описывает бис- и поли-1,3-оксазолидины, DE 198.54.573 А1 описывает 2-оксотетрагидро-1,3-оксазин и его производные, DE 198.54.574 А1 описывает N-ацил-1,3-оксазолидин-2-оны, DE 102.04.937 А1 описывает циклические мочевины, DE 103.34.584 А1 описывает бициклические ацетали амидов, ЕР 1.199.327 А2 описывает окситаны и циклические мочевины и WO 2003/31482 А1 описывает морфолин-2,3-дион и его производные в качестве подходящих поверхностных постсшивающих агентов.

Кроме того, можно также использовать поверхностные постсшивающие агенты, которые содержат дополнительные полимеризуемые этиленненасыщенные группы, как описано в патенте DE 37.13.601 А1.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один поверхностный постсшивающий агент выбирают из алкиленкарбонатов, 1,3-оксазолидин-2-онов, бис- и поли-1,3-оксазолидин-2-онов, бис- и поли-1,3-оксазолидинов, 2-оксотетрагидро-1,3-оксазинов, N-ацил-1,3-оксазолидин-2-онов, циклических мочевин, бициклических ацеталей амидов, окситанов и морфолин-2,3-дионов. Подходящими поверхностными постсшивающими агентами являются этиленкарбонат, 3-метил-1,3-оксазолидин-2-он, 3-метил-3-окситанметанол, 1,3-оксазолидин-2-он, 3-(2-гидроксиэтил)-1,3-оксазолидин-2-он, 1,3-диоксан-2-он или их смесь.

Также можно использовать любую подходящую смесь поверхностных постсшивающих агентов. Особенно предпочтительно использовать смеси 1,3-диоксолан-2-она (этиленкарбоната) и 1,3-оксазолидин-2-онов. Такие смеси могут быть получены посредством смешивания и частичной реакции 1,3-диоксолан-2-она (этиленкарбоната) с соответствующим 2-амино-спиртом (например, 2-аминоэтанолом) и могут содержать этиленгликоль вследствие реакции.

В более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один алкиленкарбонат используется в качестве поверхностного постсшивающего агента. Подходящими алкиленкарбонатами являются 1,3-диоксолан-2-он (этиленкарбонат), 4-метил-1,3-диоксолан-2-он (пропиленкарбонат), 4,5-диметил-1,3-диоксолан-2-он, 4,4-диметил-1,3-диоксолан-2-он, 4-этил-1,3-диоксолан-2-он, 4-гидроксиметил-1,3-диоксолан-2-он (глицеринкарбонат), 1,3-диоксан-2-он (триметиленкарбонат), 4-метил-1,3-диоксан-2-он, 4,6-диметил-1,3-диоксан-2-он и 1,3-диоксепан-2-он, предпочтительно 1,3-диоксолан-2-он (этиленкарбонат) и 1,3-диоксан-2-он (триметиленкарбонат), наиболее предпочтительно 1,3-диоксолан-2-он (этиленкарбонат).

Количество поверхностного постсшивающего агента предпочтительно составляет от 0,1 до 10 вес. %, более предпочтительно от 0,5 до 7,5 вес. %, наиболее предпочтительно от 1 до 5 вес. %, в каждом случае в расчете на полимер.

Содержание остаточных мономеров в водопоглощающих полимерных частицах до покрытия поверхностным постсшивающим агентом находится в диапазоне от 0,03 до 15 вес. %, предпочтительно от 0,05 до 12 вес. %, более предпочтительно от 0,1 до 10 вес. %), еще более предпочтительно от 0,15 до 7,5 вес. %, наиболее предпочтительно от 0,2 до 5 вес. %, и еще наиболее предпочтительно от 0,25 до 2,5 вес. %).

Содержание влаги в водопоглощающих полимерных частицах до термического поверхностного постсшивания предпочтительно составляет от 1 до 20 вес. %, более предпочтительно от 2 до 15 вес. %, наиболее предпочтительно от 3 до 10 вес. %.

В предпочтительном варианте осуществления настоящего изобретения, поливалентные катионы наносят на поверхность частиц в дополнение к поверхностным постсшивающим агентам до, во время или после термического поверхностного постсшивания.

Поливалентными катионами, используемыми в способе согласно изобретению, являются, например, двухвалентные катионы, такие как катионы цинка, магния, кальция, железа и стронция, трехвалентные катионы, такие как катионы алюминия, железа, хрома, редкоземельных металлов и марганца, четырехвалентные катионы, такие как катионы титана и циркония, а также их смеси. Возможными противоионами являются хлорид, бромид, сульфат, гидросульфат, метансульфат, карбонат, гидрокарбонат, нитрат, гидроксид, фосфат, гидрофосфат, дигидрофосфат, гликофосфат и карбоксилат, например, ацетат, гликолят, тартрат, формиат, пропионат, 3-гидроксипропионат, лактамид и лактат, а также их смеси. Сульфат алюминия, ацетат алюминия и лактат алюминия являются предпочтительными. Лактат алюминия является более предпочтительным. Используя способ согласно изобретению в сочетании с использованием лактата алюминия, могут быть получены водопоглощающие полимерные частицы, имеющие чрезвычайно высокое общее влагопоглощение при более низкой удерживающей способности на центрифуге (CRC).

Помимо солей металлов, можно также использовать полиамины и/или полимерные амины в качестве поливалентных катионов. Могут использоваться как отдельная соль металла, так любая смесь солей металлов и/или вышеуказанных полиаминов.

Предпочтительные поливалентные катионы и соответствующие анионы описаны в патенте WO 2012/045705 А1 и специально включены здесь в качестве ссылки. Предпочтительные поливиниламины описаны в патенте WO 2004/024816 А1 и специально включены здесь в качестве ссылки.

Количество используемого поливалентного катиона составляет, например, от 0,001 до 1,5 вес. %, предпочтительно от 0,005 до 1 вес. %, более предпочтительно от 0,02 до 0,8 вес. %, в каждом случае в расчете на полимер.

Добавление поливалентного катиона металла может иметь место до, после или одновременно с поверхностным постсшиванием. В зависимости от используемых состава и рабочих параметров, можно получить однородное поверхностное покрытие и распределение поливалентного катиона или неоднородное обычно пятнистое покрытие. Оба типа покрытий и любые смеси между ними могут быть использованы в объеме настоящего изобретения.

Поверхностное постсшивание обычно выполняется таким образом, что раствор поверхностного постсшивающего агента распыляют на гидрогель или сухие полимерные частицы. После распыления полимерные частицы, покрытые поверхностным постсшивающим агентом, подвергают термической сушке и охлаждают.

Распыление раствора поверхностного постсшивающего агента предпочтительно проводят в смесителях с подвижными смесительными приспособлениями, таких как шнековые смесители, дисковые смесители и лопастные смесители. Подходящими смесителями являются, например, вертикальные смесители Schugi Flexomix® (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Turbolizers® (Hosokawa Micron BV; Doetinchem; the Netherlands), горизонтальные плужные смесители Pflugschar® (Gebr.  Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; US) и смесители непрерывного действия Ruberg (

Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; US) и смесители непрерывного действия Ruberg ( Ruberg GmbH & Co KG, Nieheim, Germany). Смесители непрерывного действия Ruberg и горизонтальные плужные смесители Pflugschar® являются предпочтительными. Раствор поверхностного постсшивающего агента также можно распылять в псевдоожиженный слой.

Ruberg GmbH & Co KG, Nieheim, Germany). Смесители непрерывного действия Ruberg и горизонтальные плужные смесители Pflugschar® являются предпочтительными. Раствор поверхностного постсшивающего агента также можно распылять в псевдоожиженный слой.

Раствор поверхностного постсшивающего агента также может быть распылен на водопоглощающие полимерные частицы во время последующей термической обработки. В этом случае поверхностный постсшивающий агент может быть добавлен в виде одной порции или нескольких порций вдоль оси смесителя для последующей термической обработки. В одном варианте осуществления настоящего изобретения предпочтительно добавлять поверхностный постсшивающий агент на завершающей стадии последующей термической обработки. Особое преимущество добавления раствора поверхностного постсшивающего агента во время стадии последующей термической обработки заключается в том, что это позволяет устранить или уменьшить технические усилия, связанные с отдельным смесителем для добавления поверхностного постсшивающего агента.

Поверхностные постсшивающие агенты обычно используются в виде водного раствора. Добавление неводного растворителя может использоваться для улучшения смачивания поверхности и регулирования глубины проникновения поверхностного постсшивающего агента в полимерные частицы.

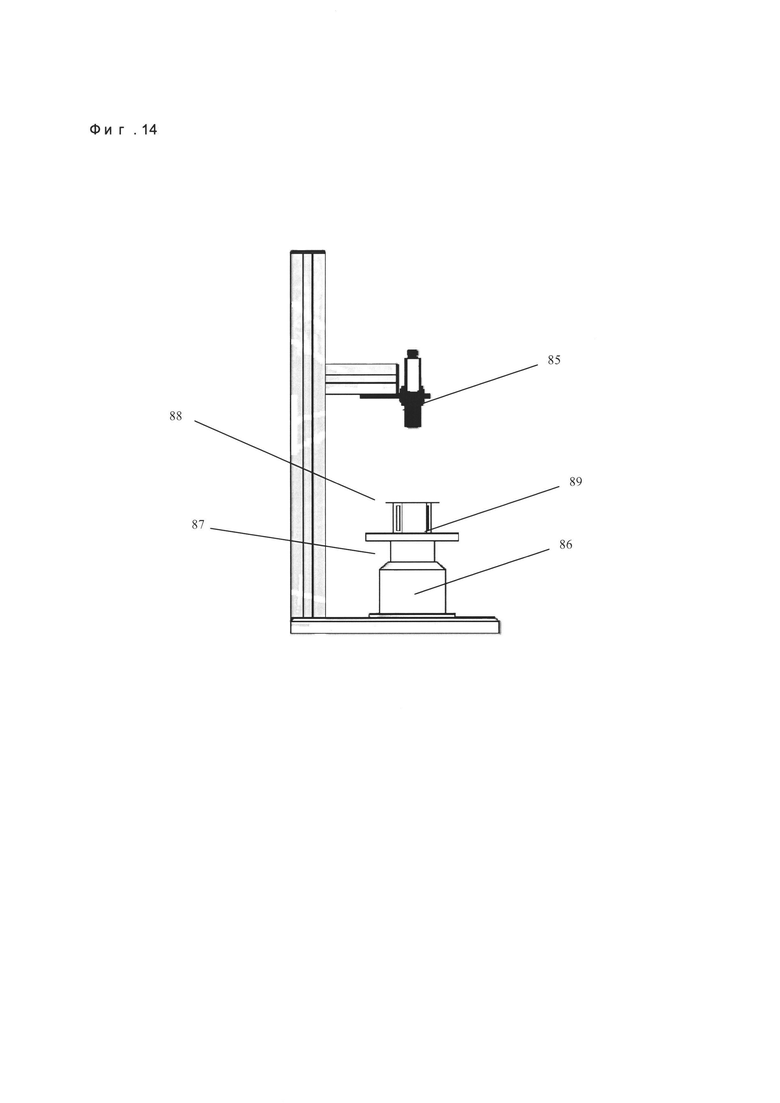

Термическое поверхностное постсшивание предпочтительно проводят в контактных сушилках, более предпочтительно в лопастных сушилках, наиболее предпочтительно в дисковых сушилках. Подходящими сушилками являются, например, горизонтальные лопастные сушилки Hosokawa Верех® (Hosokawa Micron GmbH; Leingarten; Germany), дисковые сушилки Hosokawa Верех® (Hosokawa Micron GmbH; Leingarten; Germany), сушилки Holo-Flite® (Metso Minerals Industries Inc.; Danville; U.S.A.) и лопастные сушилки Nara (NARA Machinery Europe; Frechen; Germany). Кроме того, можно также использовать сушилки с псевдоожиженным слоем. В последнем случае время реакции может быть короче по сравнению с другими вариантами.

Когда используется горизонтальная сушилка, часто выгодно устанавливать сушилку с наклонным углом в несколько градусов по отношению к поверхности земли для того, чтобы обеспечить надлежащий поток продукта через сушилку. Угол может быть фиксированным или может быть регулируемым и обычно составляет от 0 до 10 градусов, предпочтительно от 1 до 6 градусов, наиболее предпочтительно от 2 до 4 градусов.

В одном варианте осуществления настоящего изобретения используется контактная сушилка, которая имеет две различных зоны нагрева в одном аппарате. Например, лопастные сушилки Nara доступны только с одной зоной нагрева или, альтернативно, с двумя зонами нагрева. Преимущество использования сушилки с двумя или более зонами нагрева состоит в том, что различные стадии последующей термической обработки и/или поверхностного постсшивания могут быть объединены.

В одном предпочтительном варианте осуществления настоящего изобретения используется контактная сушилка с первой горячей зоной нагрева, за которой следует зона выдержки с постоянной температурой в той же самой сушилке. Такая компоновка позволяет обеспечить быстрый подъем температуры продукта и испарение излишков жидкости в первой зоне нагрева, в то время как остальная часть сушилки просто поддерживает стабильную температуру продукта для завершения реакции.

В другом предпочтительном варианте осуществления настоящего изобретения используется контактная сушилка с первой теплой зоной нагрева, за которой следует горячая зона нагрева. В первой теплой зоне осуществляется или завершается последующая термическая обработка, тогда как поверхностное постсшивание происходит в последующей горячей зоне.

В типичном варианте используется лопастной нагреватель только с одной температурной зоной.

Специалист в данной области техники может выбрать любую из этих компоновок в зависимости от необходимых свойств готовой продукции и качества имеющегося базового полимера после стадии полимеризации.

Термическое поверхностное постсшивание может осуществляться в самом смесителе, посредством нагревания рубашки, продувки теплым воздухом или паром. В равной степени подходящими являются прямоточная сушилка, например полочная сушилка, вращающаяся трубчатая печь или обогреваемый шнек. Особое предпочтение отдается смешиванию и сушке в сушилке с псевдоожиженным слоем.

Предпочтительные значения температуры термического поверхностного постсшивания находятся в диапазоне от 100 до 180°С, предпочтительно от 120 до 170°С, более предпочтительно от 130 до 165°С, наиболее предпочтительно от 140 до 160°С. Предпочтительное время выдержки при этой температуре в реакционном смесителе или сушилке предпочтительно составляет, по меньшей мере, 5 минут, более предпочтительно, по меньшей мере, 20 минут, наиболее предпочтительно, по меньшей мере, 40 минут, и, как правило, самое большее составляет 120 минут.

Предпочтительно охладить полимерные частицы после термического поверхностного постсшивания. Охлаждение предпочтительно осуществляют в контактных охладителях, более предпочтительно в лопастных охладителях, наиболее предпочтительно в дисковых охладителях. Подходящими охладителями являются, например, горизонтальные лопастные охладители Hosokawa Верех® (Hosokawa Micron GmbH; Leingarten; Germany), дисковые охладители (Hosokawa Верех® (Hosokawa Micron GmbH; Leingarten; Germany), охладители Holo-Flite® (Metso Minerals Industries Inc.; Danville; U.S.A.) и лопастные охладители Nara (NARA Machinery Europe; Frechen; Germany). Кроме того, можно также использовать охладители с псевдоожиженным слоем.

В охладителе полимерные частицы охлаждают до температуры в диапазоне от 20 до 150°С, предпочтительно от 40 до 120°С, более предпочтительно от 60 до 100°С, наиболее предпочтительно от 70 до 90°С. Охлаждение с помощью теплой воды является предпочтительным, особенно при использовании контактных охладителей.

Покрытие

Для улучшения свойств водопоглощающие полимерные частицы могут быть покрыты и/ил и необязательно смочены. Внутренний псевдоожиженный слой, внешний псевдоожиженный слой и/или внешний смеситель, используемые для последующей термической обработки, и/или отдельная машина для нанесения покрытия (смеситель) могут использоваться для покрытия водопоглощающих полимерных частиц. Кроме того, охладитель и/или отдельная машина для нанесения покрытий (смеситель) могут быть использованы для покрытия/смачивания поверхностно-постсшитых водопоглощающих полимерных частиц. Подходящими покрытиями для регулирования свойств поглощения и улучшения проницаемости (SFC или GBP) являются, например, неорганические инертные вещества, такие как водонерастворимые соли металлов, органические полимеры, катионные полимеры, анионные полимеры и поливалентные катионы металлов. Подходящими покрытиями для улучшения стабильности цвета являются, например, восстанавливающие агенты, хелатирующие агенты и антиоксиданты. Подходящими покрытиями для связывания пыли являются, например, полиолы. Подходящими покрытиями против нежелательного слеживания полимерных частиц являются, например, коллоидный диоксид кремния, например Aerosil® 200, и поверхностно-активные вещества, такие как Span® 20 и Plantacare® 818 UP. Предпочтительными покрытиями являются дигидроксимоноацетат алюминия, сульфат алюминия, лактат алюминия, алюминий 3-гидроксипропионат, ацетат циркония, лимонная кислота или ее водорастворимые соли, ди- и моно-фосфорная кислота или их водорастворимые соли, Blancolen®,  ® FF7, Cublen®, Span® 20 и Plantacare® 818 UP.

® FF7, Cublen®, Span® 20 и Plantacare® 818 UP.

Если соли вышеуказанных кислот используются вместо свободных кислот, то предпочтительными являются соли щелочных металлов, щелочноземельных металлов, алюминия, циркония, титана, цинка и аммониевые соли.

Под торговым наименованием Cublen® (Zschimmer & Schwarz Mohsdorf GmbH & Co KG;  ; Germany) являются доступными следующие кислоты и/или их соли щелочных металлов (предпочтительно Na- и K-соли) и могут быть использованы в пределах объема настоящего изобретения, например, для придания стабильности цвета готовой продукции:

; Germany) являются доступными следующие кислоты и/или их соли щелочных металлов (предпочтительно Na- и K-соли) и могут быть использованы в пределах объема настоящего изобретения, например, для придания стабильности цвета готовой продукции:

1-гидроксиэтан-1,1-дифосфоновая кислота, амино-трис(метилен фосфоновая кислота), этилендиамин-тетра(метилен фосфоновая кислота), диэтилентриамин-пента(метилен фосфоновая кислота), гексаметилендиамин-тетра (метилен фосфоновая кислота), гидроксиэтил-амино-ди(метилен фосфоновая кислота), 2-фосфонобутан-1,2,4-трикарбоновая кислота, бис(гексаметилентриамин пента(метилен фосфоновая кислота).

Наиболее предпочтительно используются 1-гидроксиэтан-1,1-дифосфоновая кислота или ее соли с натрием, калием или аммонием. Может быть использована любая смесь вышеуказанных Cublenes®.

Альтернативно, любой из хелатирующих агентов, описанных ранее для использования в процессе полимеризации, может быть нанесен на готовый продукт.

Подходящими неорганическими инертными веществами являются силикаты, такие как монтмориллонит, каолинит и тальк, цеолиты, активированные угли, поликремниевые кислоты, карбонат магния, карбонат кальция, фосфат кальция, фосфат алюминия, сульфат бария, оксид алюминия, диоксид титана и оксид железа (II). Предпочтение отдается использованию поликремниевых кислот, которые разделены между осажденными диоксидами кремния и коллоидными диоксидами кремния в соответствии с их способом приготовления. Два варианта являются коммерчески доступными под торговыми наименованиями Silica FK, Sipernat®, Wessalon® (осажденные диоксиды кремния) и Aerosil® (коллоидные диоксиды кремния), соответственно. Неорганические инертные вещества могут использоваться в качестве дисперсии в водном или смешиваемом с водой диспергаторе или веществе.

Когда водопоглощающие полимерные частицы покрыты неорганическими инертными веществами, количество используемых неорганических инертных веществ, в расчете на водопоглощающие полимерные частицы, предпочтительно составляет от 0,05 до 5 вес. %, более предпочтительно от 0,1 до 1,5 вес. %, наиболее предпочтительно от 0,3 до 1 вес. %.

Подходящими органическими полимерами являются полиалкилметакрилаты или термопласты, такие как поливинилхлорид, воски на основе полиэтилена, полипропилена, полиамидов или политетрафторэтилена. Другими примерами являются стирол-изопрен-стирольные блок-сополимеры или стирол-бутадиен-стирольные блок-сополимеры. Еще другими примерами являются поливиниловые спирты, содержащие силанольную группу, доступные под торговым наименованием Poval® R (Kuraray Europe GmbH; Frankfurt; Germany).

Подходящими катионными полимерами являются полиалкиленполиамины, катионные производные полиакриламидов, полиэтилениминов и поличетвертичных аминов.

Поличетвертичные амины являются, например, продуктами конденсации гексаметилендиамина, диметиламина и эпихлоргидрина, продуктами конденсации диметиламина и эпихлоргидрина, сополимерами гидроксиэтилцеллюлозы и диаллилдиметиламмонийхлорида, сополимерами акриламида и α-метакрилоилоксиэтилтриметиламмонийхлорида, продуктами конденсации гидроксиэтилцеллюлозы, эпихлоргидрина и триметиламина, гомополимерами диаллилдиметиламмонийхлорида и продуктами присоединения эпихлоргидрина к амидоаминам. Кроме того, поличетвертичные амины могут быть получены посредством реакции диметилсульфата с полимерами, такими как полиэтиленимины, сополимеры винилпирролидона и диметиламиноэтил-метакрилата или сополимеры этилметакрилата и диэтиламиноэтилметакрилата. Поличетвертичные амины доступны в широком диапазоне молекулярных масс.

Тем не менее также можно генерировать катионные полимеры на поверхности частиц, либо посредством реагентов, которые могут образовывать сеть с собой, например, продуктов присоединения эпихлоргидрина к полиамидоаминам, или посредством применения катионных полимеров, которые могут вступать в реакцию с добавленным сшивающим агентом, таким как полиамины или полиимины в сочетании с полиэпоксидами, полифункциональными эфирами, полифункциональными кислотами или полифункциональными (мет)акрилатами.

Можно использовать все полифункциональные амины, имеющие первичные или вторичные аминогруппы, такие как полиэтиленимин, полиаллиламин и полилизин. Жидкость, распыляемая в соответствии со способом согласно изобретению, предпочтительно содержит, по меньшей мере, один полиамин, например, поливиниламин или частично гидролизованный поливинилформамид.

Катионные полимеры могут использоваться в виде раствора в водном или смешиваемом с водой растворителе, в качестве дисперсии в водном или смешиваемом с водой диспергаторе или веществе.

Когда водопоглощающие полимерные частицы покрыты катионным полимером, используемое количество катионного полимера в расчете на водопоглощающие полимерные частицы составляет, как правило, не менее 0,001 вес. %, как правило, не менее 0,01 вес. %, предпочтительно от 0,1 до 15 вес. %, более предпочтительно от 0,5 до 10 вес. %, наиболее предпочтительно от 1 до 5 вес. %.

Подходящими анионными полимерами являются полиакрилаты (в кислотной форме или частично нейтрализованные как соли), сополимеры акриловой кислоты и малеиновой кислоты, доступные под торговым наименованием Sokalan® (BASF SE; Ludwigshafen; Germany), и поливиниловые спирты со внутренними ионными зарядами, доступные под торговым наименованием Poval® К (Kuraray Europe GmbH; Frankfurt; Germany).

Подходящими поливалентными катионами металлов являются Mg2+, Са2+, Al3+, Sc3+, Ti4+, Mn2+, Fe2+/3+, Co2+, Ni2+, Cu+/2+, Zn2+, Y3+, Zr4+, Ag+, La3+, Ce4+, Hf4+ и Au+/3+; предпочтительными катионами металлов являются Mg2+, Са2+, Al3+, Ti4+, Zr4+ и La3+; особенно предпочтительными являются катионы металлов Al3+, Ti4+ и Zr4+. Катионы металлов могут использоваться либо по отдельности, либо в смеси друг с другом. Подходящими солями металлов указанных катионов металлов являются все те, которые имеют достаточную растворимость в растворителе, который будет использован. Особенно подходящие соли металлов имеют слабо комплексообразующие анионы, такие как хлорид, гидроксид, карбонат, ацетат, формиат, пропионат, нитрат, сульфат и метансульфат. Соли металлов предпочтительно используют в виде раствора или в виде стабильной водной коллоидной дисперсии. Растворителями, используемыми для солей металлов, могут быть вода, спирты, этиленкарбонат, пропиленкарбонат, диметилформамид, диметилсульфоксид и их смеси. Особое предпочтение отдается воде и смесям воды/спирта, таким как вода/метанол, вода/изопропанол, вода/1,3-пропандиол, вода/1,2-пропандиол/1,4-бутандиол или вода/пропиленгликоль.

Когда водопоглощающие полимерные частицы покрыты поливалентным катионом металла, количество используемого поливалентного катиона металла в расчете на водопоглощающие полимерные частицы предпочтительно составляет от 0,05 до 5 вес. %, более предпочтительно от 0,1 до 1,5 вес. %, наиболее предпочтительно от 0,3 до 1 вес. %.

Подходящими восстанавливающими агентами являются, например, сульфит натрия, гидросульфит натрия (бисульфит натрия), дитионит натрия, сульфиновые кислоты и их соли, аскорбиновая кислота, гипофосфит натрия, фосфит натрия и фосфиновые кислоты и их соли. Предпочтение отдается, тем не менее, солям гипофосфористой кислоты, например, гипосульфиту натрия, солям сульфиновых кислот, например, динатриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты, и продуктам присоединения альдегидов, например, динатриевой соли 2-гидрокси-2-сульфонатоуксусной кислоты. Используемый восстанавливающий агент может представлять собой, тем не менее, смесь натриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты, динатриевой соли 2-гидрокси-2-сульфонатоуксусной кислоты и бисульфита натрия. Такие смеси могут быть получены как  ® FF6 и

® FF6 и  ® FF7 (

® FF7 ( Chemicals; Heilbronn; Germany). Также подходящими являются очищенная 2-гидрокси-2-сульфонатоуксусная кислота и ее натриевые соли, доступные под торговым наименованием Blancolen®, предлагаемые той же компанией.

Chemicals; Heilbronn; Germany). Также подходящими являются очищенная 2-гидрокси-2-сульфонатоуксусная кислота и ее натриевые соли, доступные под торговым наименованием Blancolen®, предлагаемые той же компанией.

Восстанавливающие агенты обычно используют в виде раствора в подходящем растворителе, предпочтительно в воде. Восстанавливающий агент может использоваться в качестве чистого вещества или может использоваться любая смесь вышеуказанных восстанавливающих агентов.

Когда водопоглощающие полимерные частицы покрыты восстанавливающим агентом, количество используемого восстанавливающего агента в расчете на водопоглощающие полимерные частицы предпочтительно составляет от 0,01 до 5 вес. %, более предпочтительно от 0,05 до 2 вес. %, наиболее предпочтительно от 0,1 до 1 вес. %).

Подходящими полиолами являются полиэтиленгликоли, имеющие молекулярную массу от 400 до 20000 г/моль, полиглицерин, от 3- до 100-кратные этоксилированные полиолы, такие как триметилолпропан, глицерин, сорбит, маннит, инозит, пентаэритрит и неопентилгликоль. Особенно подходящими полиолами являются от 7- до 20-кратный этоксилированный глицерин или триметилолпропан, например полиол Polyol TP 70®ТР (Perstorp АВ, Perstorp, Sweden). Последние имеют преимущество, которое заключается, в частности, в том, что они лишь незначительно снижают поверхностное натяжение водного экстракта водопоглощающих полимерных частиц. Полиолы предпочтительно используют в виде раствора в водном или смешиваемых с водой растворителях.

Полиол может быть добавлен до, во время или после поверхностного сшивания. Предпочтительно его добавляют после поверхностного сшивания. Может использоваться любая смесь вышеперечисленных полиолов.

Когда водопоглощающие полимерные частицы покрыты полиолом, количество используемого полиола в расчете на водопоглощающие полимерные частицы предпочтительно составляет от 0,005 до 2 вес. %, более предпочтительно от 0,01 до 1 вес. %), наиболее предпочтительно от 0,05 до 0,5 вес. %.

Покрытие предпочтительно осуществляют в смесителях с подвижными смесительными приспособлениями, таких как шнековые смесители, дисковые смесители, лопастные смесители и барабанные машины для нанесения покрытия. Подходящими смесителями являются, например, горизонтальные смесители Pflugschar® (Gebr.  Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; US) и смесители непрерывного действия Ruberg (

Maschinenbau GmbH; Paderborn; Germany), смесители непрерывного действия Vrieco-Nauta (Hosokawa Micron BV; Doetinchem; the Netherlands), смесители Processall Mixmill (Processall Incorporated; Cincinnati; US) и смесители непрерывного действия Ruberg ( Ruberg GmbH & Co KG, Nieheim, Germany). Кроме того, для смешивания можно также использовать псевдоожиженный слой.

Ruberg GmbH & Co KG, Nieheim, Germany). Кроме того, для смешивания можно также использовать псевдоожиженный слой.

Агломерация

Водопоглощающие полимерные частицы могут дополнительно выборочно агломерироваться. Агломерация может иметь место после полимеризации, последующей термической обработки, термического поверхностного постсшивания или покрытия.

Подходящие вспомогательные вещества для агломерации включают в себя воду и смешиваемые с водой органические растворители, такие как спирты, тетрагидрофуран и ацетон; дополнительно могут использоваться водорастворимые полимеры.

Для агломерации раствор, содержащий вспомогательные вещества для агломерации распыляют на водопоглощающие полимерные частицы. Распыление раствора может осуществляться, например, в смесителях, имеющих подвижные смесительные приспособления, такие как шнековые смесители, лопастные смесители, дисковые смесители, плужные смесители и лопаточные смесители. Подходящие смесители включают в себя, например, смесители  ®, смесители Верех®, смесители Nauta®, смесители Processall® и смесители Schugi®. Предпочтительными являются вертикальные смесители. Аппараты с псевдоожиженным слоем являются особенно предпочтительными.

®, смесители Верех®, смесители Nauta®, смесители Processall® и смесители Schugi®. Предпочтительными являются вертикальные смесители. Аппараты с псевдоожиженным слоем являются особенно предпочтительными.

Сочетание последующей термической обработки, поверхностного постсшивания и необязательно покрытия

В предпочтительном варианте осуществления настоящего изобретения стадии последующей термической обработки и термического поверхностного постсшивания объединены в одну технологическую стадию. Такое сочетание позволяет использовать недорогостоящее оборудование и, кроме того, способ может осуществляться при низких температурах, что является экономически эффективным, и позволяет избежать обесцвечивания и потери эксплуатационных свойств конечного продукта вследствие термической деградации.

Смеситель может быть выбран из любых вариантов оборудования, приведенных в разделе о последующей термической обработке. Предпочтительными являются смесители непрерывного действия Ruberg, лопаточные смесители Becker и плужные смесители Pflugschar®.

В данном конкретном предпочтительном варианте раствор для поверхностного постсшивания распыляют на водопоглощающие полимерные частицы при перемешивании.

После последующей термической обработки / поверхностного постсшивания водопоглощающие полимерные частицы сушат до необходимого уровня влажности и для этой стадии могут быть выбраны любые сушилки, приведенные в разделе о поверхностном постсшивании. Тем не менее, поскольку должна осуществляться только сушка, в данном предпочтительном варианте можно использовать простые и недорогие контактные сушилки с подогревом, такие как шнековая сушилка с подогревом, например, сушилка Holo-Flite® (Metso Minerals Industries Inc.; Danville; U.S.A.). В качестве альтернативы, можно использовать псевдоожиженный слой. В случаях, когда продукт должен подвергаться сушке с заданным и ограниченным временем выдержки, можно использовать тороидальные дисковые сушилки или лопастные сушилки, например, лопастную сушилку Nara (NARA Machinery Europe; Frechen; Germany).

В предпочтительном варианте осуществления настоящего изобретения, поливалентные катионы, приведенные в разделе о поверхностном постсшивании, наносят на поверхность частиц до, во время или после добавления поверхностного постсшивающего агента, с использованием различных точек для добавления вдоль оси горизонтального смесителя.

В конкретном очень предпочтительном варианте осуществления настоящего изобретения, стадии последующей термической обработки, поверхностного постсшивания и покрытия объединены в одну технологическую стадию. Подходящими покрытиями являются катионные полимеры, поверхностно-активные вещества и неорганические инертные вещества, которые приведены в разделе о покрытиях. Покрывающий агент может быть нанесен на поверхность частиц до, во время или после добавления поверхностного постсшивающего агента, также с использованием различных точек для добавления вдоль оси горизонтального смесителя.

Поливалентные катионы и/или катионные полимеры могут действовать как дополнительные поглотители для остаточных поверхностных постсшивающих агентов. В предпочтительном варианте осуществления настоящего изобретения поверхностные постсшивающие агенты добавляют раньше поливалентных катионов и/или катионных полимеров, чтобы позволить поверхностному постсшивающему агенту прореагировать в первую очередь.

Поверхностно-активные вещества и/или неорганические инертные вещества могут использоваться, чтобы не допустить слипания или слеживания на этой технологической стадии во влажных атмосферных условиях. Предпочтительными поверхностно-активными веществами являются неионные и амфотерные поверхностно-активные вещества. Предпочтительными неорганическими инертными веществами являются осажденные диоксиды кремния и коллоидные диоксиды кремния в виде порошка или дисперсии.

Количество общей жидкости, используемой для приготовления растворов/дисперсий обычно составляет от 0,01% до 25 вес. %, предпочтительно от 0,5% до 12 вес. %, более предпочтительно от 2% до 7 вес. %, наиболее предпочтительно от 3% до 6 вес. %, по отношению к весовому количеству водопоглощающих полимерных частиц, подлежащих обработке.

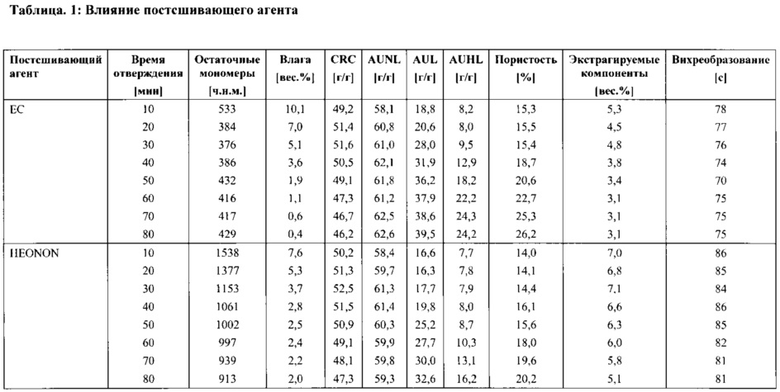

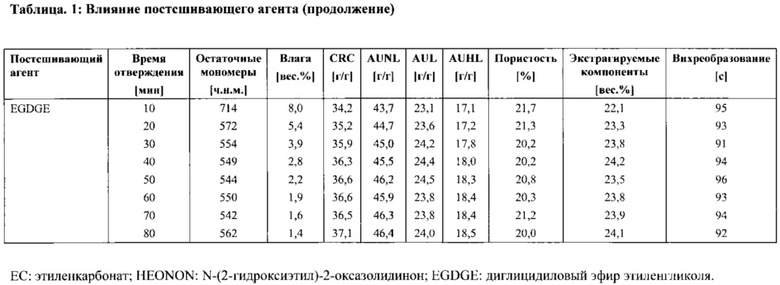

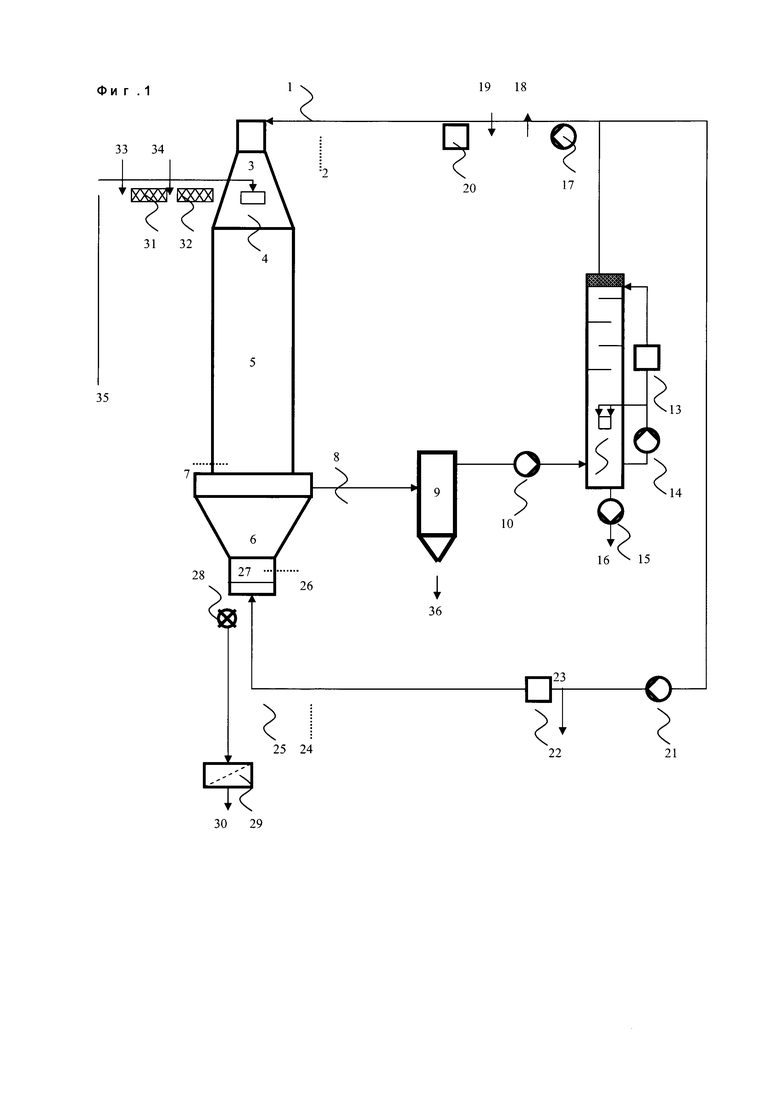

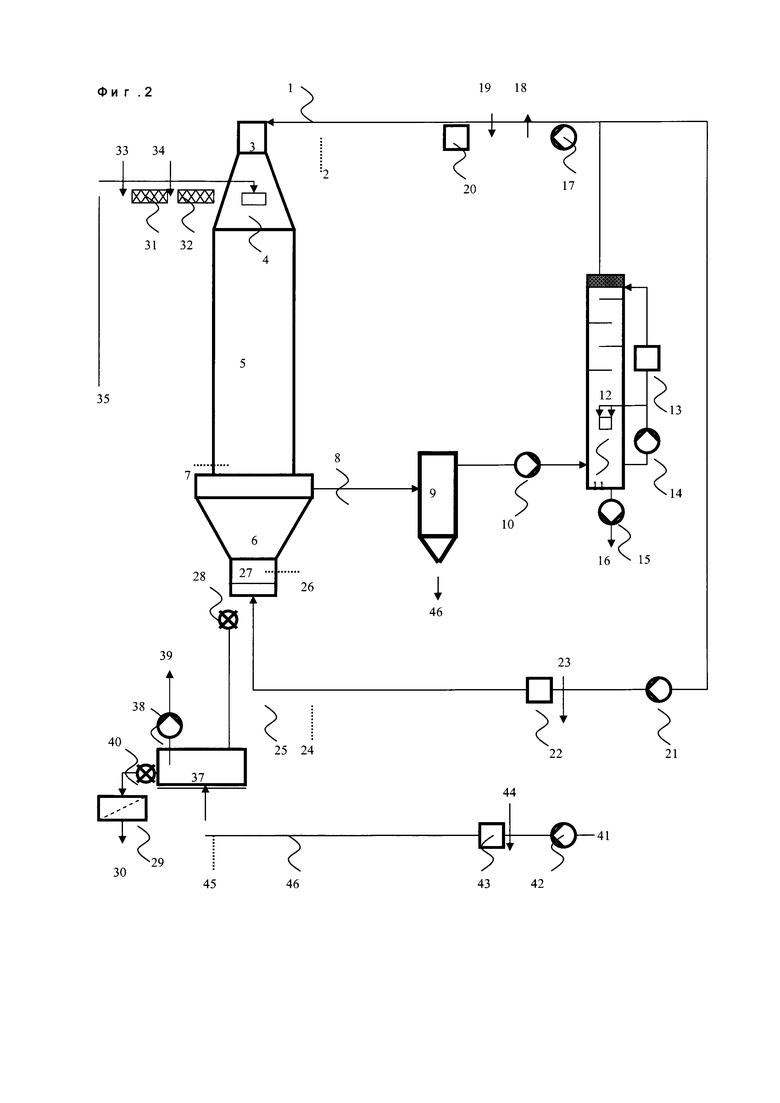

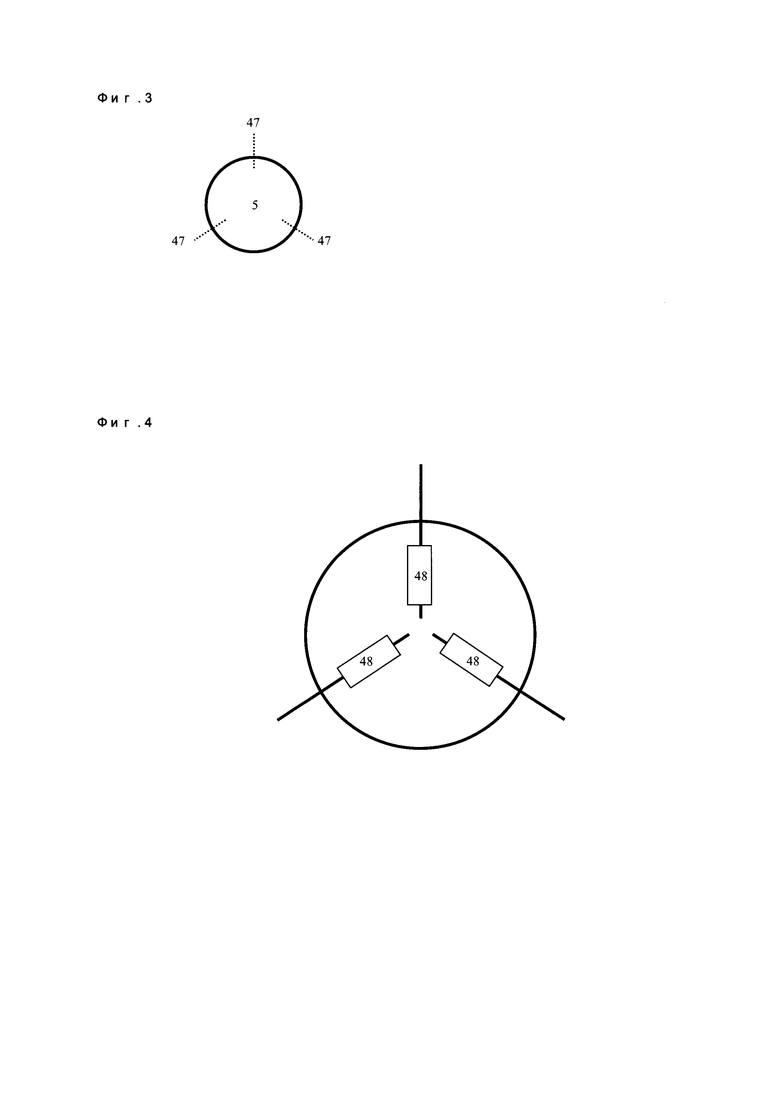

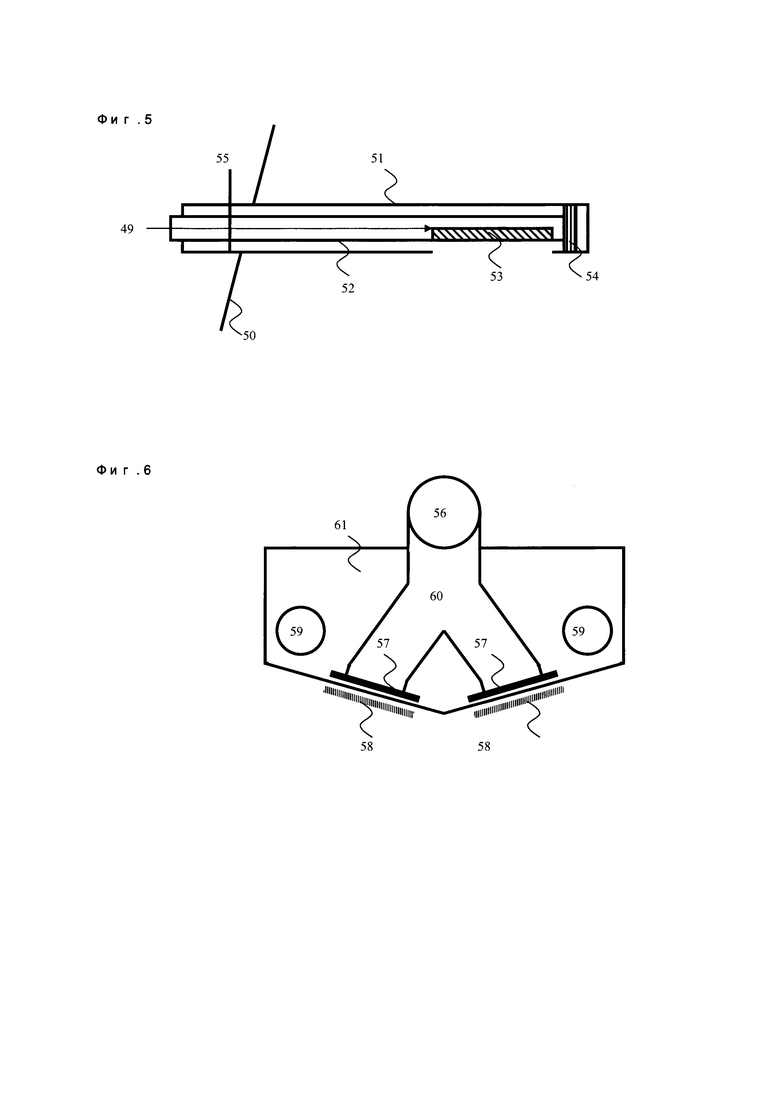

Предпочтительные варианты показаны на фигурах 1-12.

Фиг. 1: Технологическая схема (без внешнего псевдоожиженного слоя)

Фиг. 2: Технологическая схема (с внешним псевдоожиженным слоем)

Фиг. 3: Компоновка измерения температуры (Т) на выходе

Фиг. 4: Компоновка блоков каплеобразователя

Фиг. 5: Блок каплеобразователя (продольный разрез)

Фиг. 6: Блок каплеобразователя (поперечное сечение)

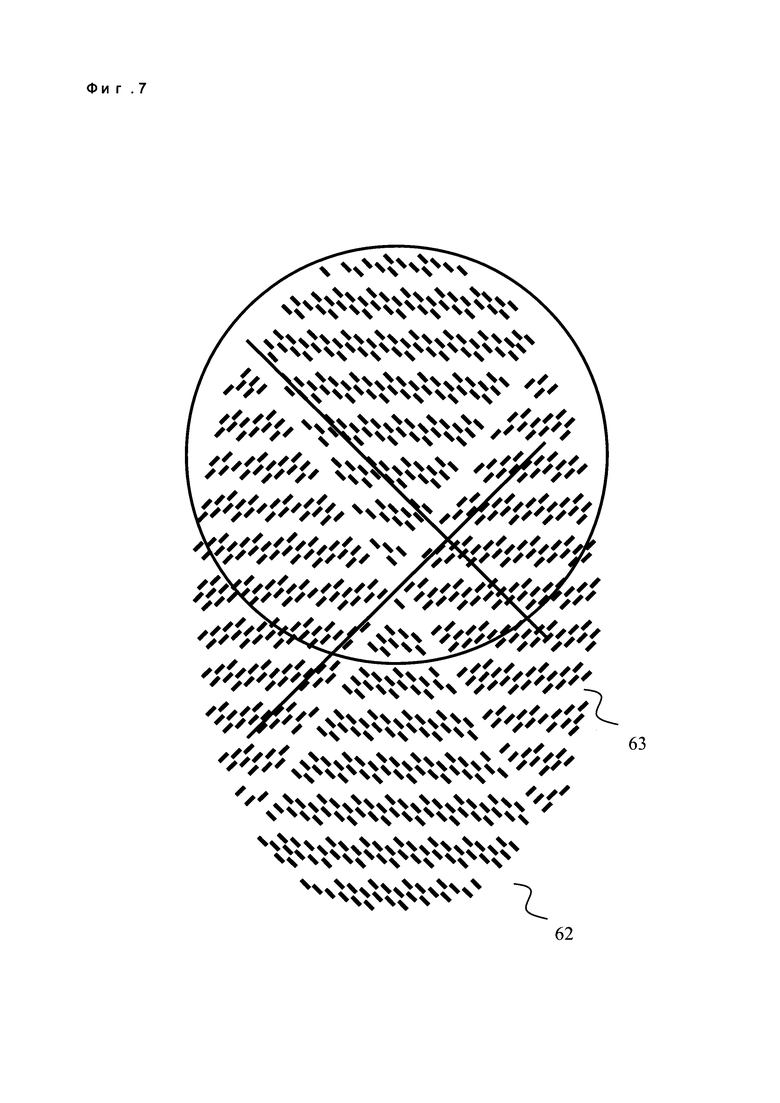

Фиг. 7: Нижняя часть внутреннего псевдоожиженного слоя (вид сверху)

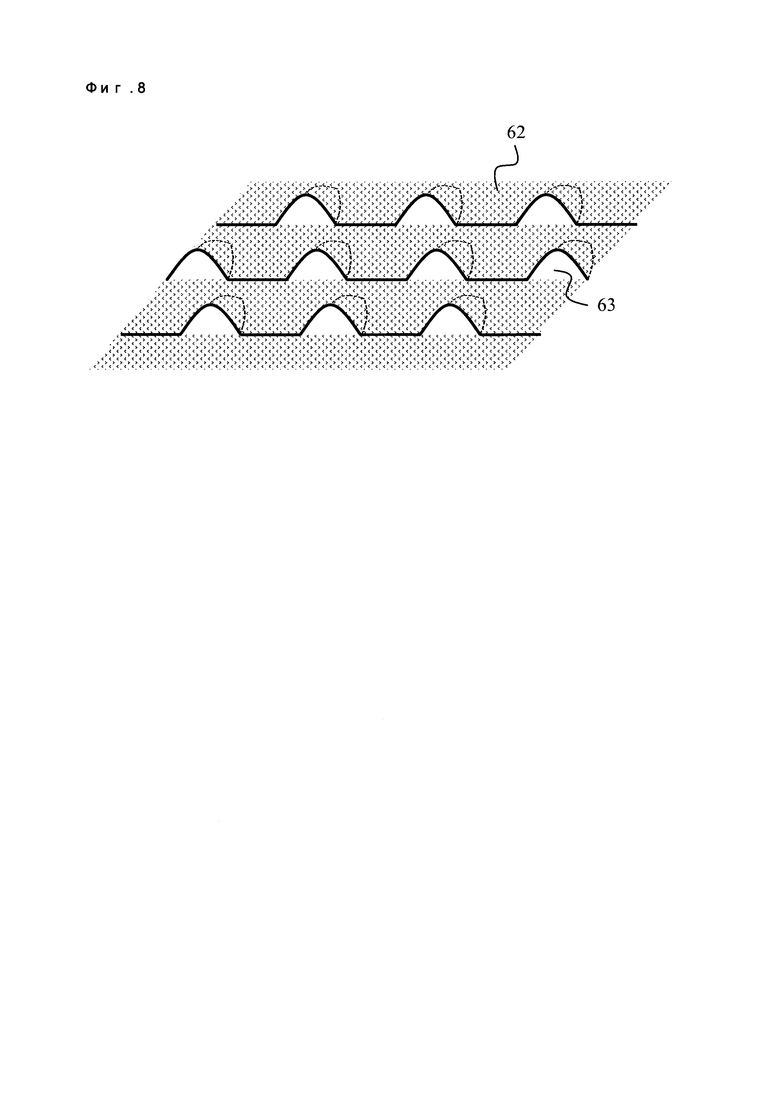

Фиг. 8: Отверстия в нижней части внутреннего псевдоожиженного слоя

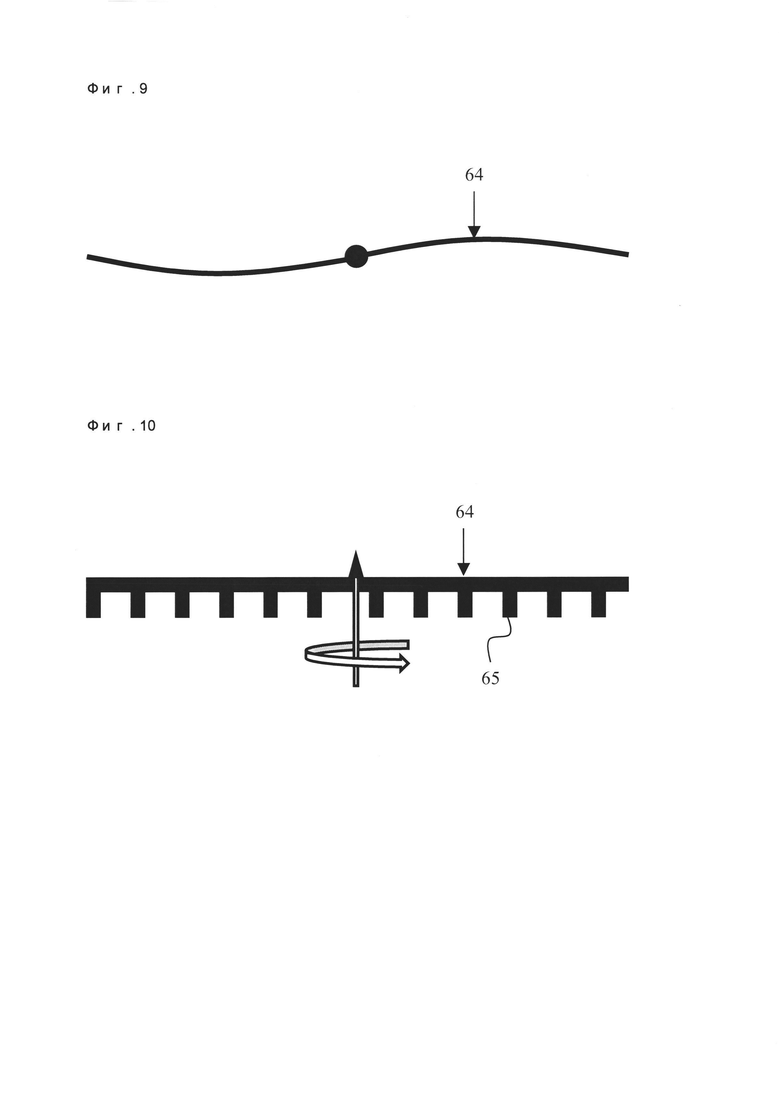

Фиг. 9: Скребковая мешалка для внутреннего псевдоожиженного слоя (вид сверху)

Фиг. 10: Скребковая мешалка для внутреннего псевдоожиженного слоя (поперечное сечение)

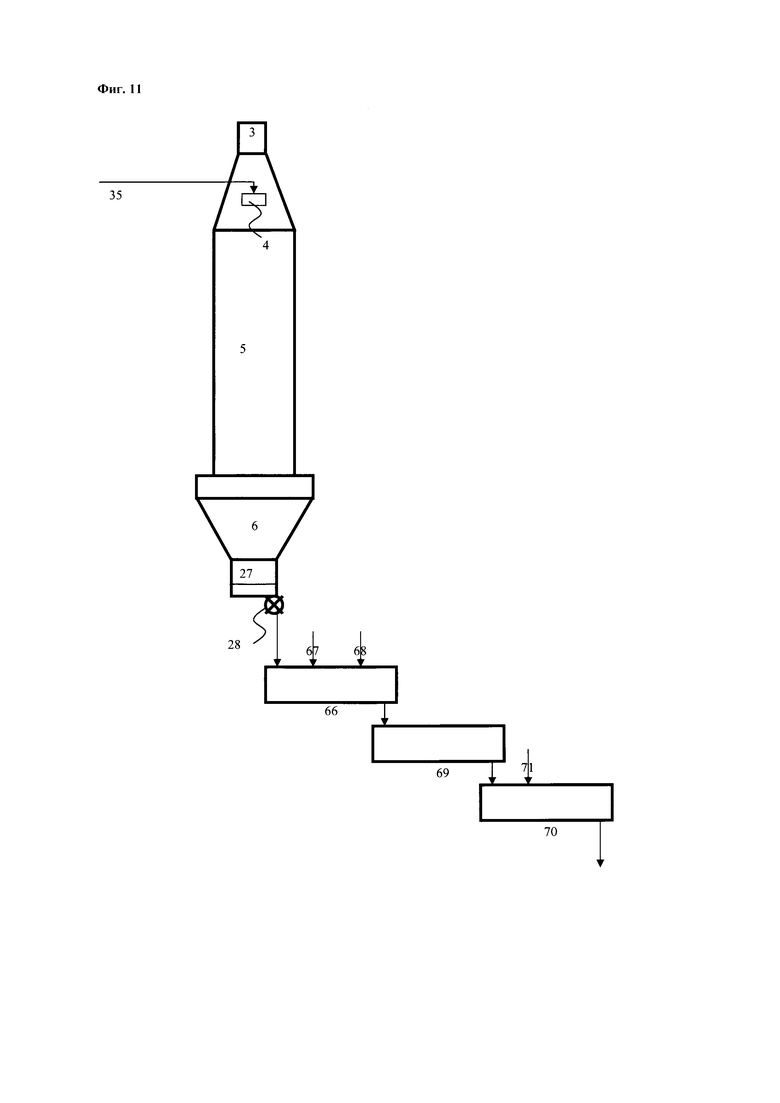

Фиг. 11: Технологическая схема (поверхностное постсшивание)

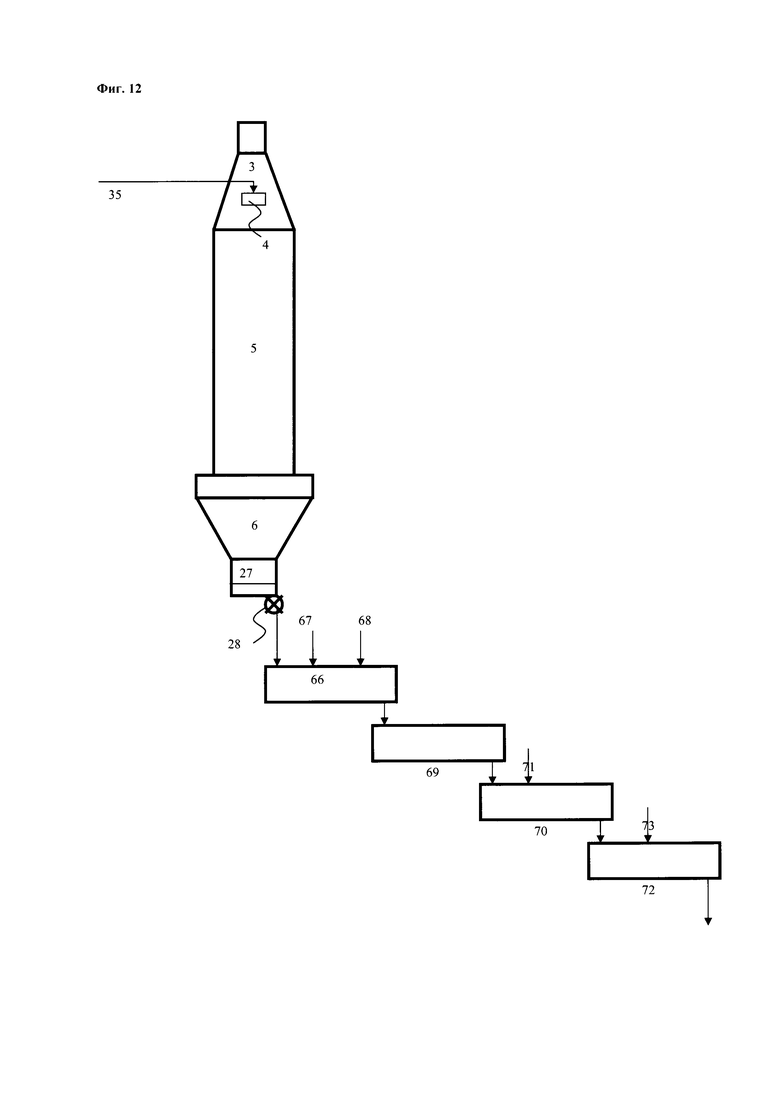

Фиг. 12: Технологическая схема (поверхностное постсшивание и покрытие)

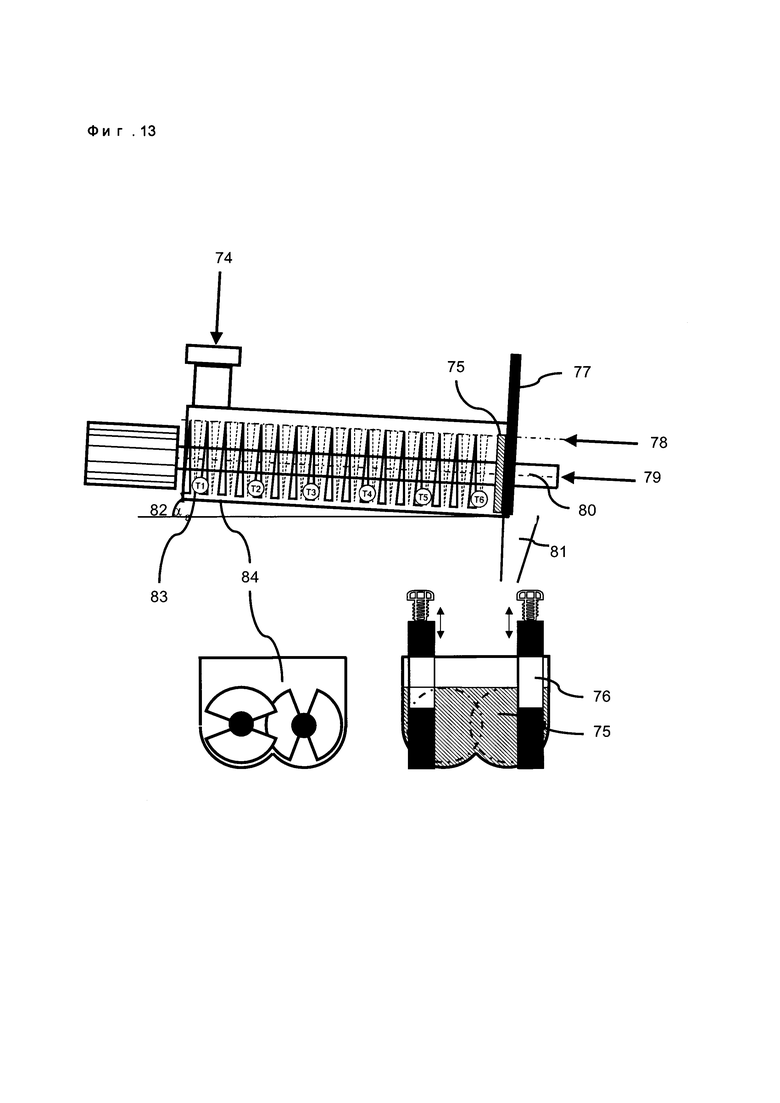

Фиг. 13: Контактная сушилка для поверхностного постсшивания

Ссылочные позиции имеют следующие значения:

1 Впускной трубопровод сушильного газа

2 Измерение количества сушильного газа

3 Газораспределитель

4 Блоки каплеобразователя

5 Прямоточная распылительная сушилка, цилиндрическая часть

6 Конус

7 Измерение температуры (Т) на выходе

8 Трубопровод отходящего газа из башни

9 Рукавный тканевый фильтр

10 Вентилятор

11 Закалочные сопла

12 Конденсационная колонна, противоточное охлаждение

13 Теплообменник

14 Насос

15 Насос

16 Водовыпуск

17 Вентилятор

18 Выпуск отходящего газа

19 Впуск азота

20 Теплообменник

21 Вентилятор

22 Теплообменник

23 Впрыск пара через сопла

24 Измерение водяной нагрузки

25 Кондиционированный газ внутреннего псевдоожиженного слоя

26 Измерение температуры продукта во внутреннем псевдоожиженном слое

27 Внутренний псевдоожиженный слой

28 Поворотный клапан

29 Сито

30 Конечный продукт

31 Статический смеситель

32 Статический смеситель

33 Подача инициатора

34 Подача инициатора

35 Подача мономера

36 Впуск частиц мелкой фракции для переработки

37 Внешний псевдоожиженный слой

38 Вентилятор

39 Выпуск отходящего газа из внешнего псевдоожиженного слоя на рукавный тканевый фильтр

40 Поворотный клапан

41 Впуск отфильтрованного воздуха

42 Вентилятор

43 Теплообменник

44 Впрыск пара через сопла

45 Измерение водяной нагрузки

46 Кондиционированный газ внешнего псевдоожиженного слоя

47 Измерение температуры (Т) на выходе (средняя температура 3 измерений по окружности башни)

48 Блок каплеобразователя

49 Мономер, предварительно смешанный с подачей инициатора

50 Стенка башни распылительной сушилки

51 Внешняя труба блока каплеобразователя

52 Внутренняя труба блока каплеобразователя

53 Кассета каплеобразователя

54 Тефлоновый блок

55 Клапан

56 Соединитель впускного трубопровода мономера, предварительно смешанного с подачей инициатора

57 Капельная пластина

58 Противопоточная пластина

59 Проточные каналы для воды, регулирующей температуру

60 Проточный канал без мертвого объема для раствора мономера

61 Блок из нержавеющей стали кассеты каплеобразователя

62 Нижняя часть внутреннего псевдоожиженного слоя с четырьмя сегментами

63 Щелевые отверстия сегментов

64 Скребковая мешалка

65 Зубцы скребковой мешалки

66 Смеситель

67 Дополнительная подача покрытия

68 Подача постсшивающего агента

69 Термическая сушка (поверхностное постсшивание)

70 Охладитель

71 Дополнительная подача покрытия/воды

72 Машина для нанесения покрытия

73 Подача покрытия / воды

74 Подача базового полимера

75 Зона разгрузки

76 Отверстие перелива

77 Стенка перелива

78 Высота перелива 100%

79 Высота перелива 50%

80 Вал

81 Разгрузочный конус

82 Угол наклона α

83 Датчики температуры (Т1-Т6)

84 Лопасть (смещение вала 90°).

Сушильный газ подают через газораспределитель (3) в верхней части распылительной сушилки, как показано на Фиг. 1. Сушильный газ частично рециркулируют (контур сушильного газа) через рукавный тканевый фильтр (9) и конденсационную колонну (12). Давление внутри распылительной сушилки ниже давления окружающей среды.

Температуру на выходе распылительной сушилки предпочтительно измеряют в трех точках по всей окружности в конце цилиндрической части, как показано на Фиг. 3. Отдельные измерения (47) используют для расчета средней температуры на выходе цилиндрической распылительной сушилки.