Изобретение относится к оборудованию гидрометаллургических производств, предназначено для охлаждения суспензий и растворов, например, в процессе разложения алюминатных растворов методом декомпозиции при производстве глинозема из любых видов глиноземсодержащего сырья. Аппарат может использоваться также в других областях промышленности, где в соответствии с технологией производства требуется охлаждение суспензий и растворов.

Известен аппарат для охлаждения растворов и суспензий (теплообменник) типа «труба в трубе», представляющий собой ряд последовательно соединенных звеньев (Чернобыльский М.И. «Машины и аппараты химических производств», М., Машиностроение, 1975 г., с. 139). Каждое звено представляет собой две трубы разного диаметра, соосно помещенные одна в другую. Внутренние трубы соединены между собой «калачами». Наружные по торцам герметично соединены с внутренними заглушками, а между собой переточными патрубками. В полость, образованную внешней поверхностью внутренней трубы и внутренней поверхностью коаксиально установленной наружной трубы, т.е. в кольцевое пространство, подается либо вода, либо пар в зависимости от необходимости охлаждать или нагревать суспензию (раствор). При необходимости создания больших поверхностей теплообмена устанавливают несколько параллельно соединенных батарей, каждая из которых включает несколько последовательно соединенных с «калачами» звеньев.

К недостаткам этих теплообменников следует отнести громоздкость и большую металлоемкость, а также большое гидравлическое сопротивление, что предопределяет повышенные энергетические затраты на осуществление технологических процессов. Это обусловлено собственно конструкцией аппарата, поскольку поток раствора или суспензии, поступающий в теплообменник, многократно на 180° меняет направление своего движения. Кроме того, следует отметить быстрый эрозионный износ так называемых «калачей» в случае переработки суспензий. Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является вертикальный кожухотрубчатый теплообменник с неподвижными трубными решетками (Дытнерский Ю.И. «Процессы и аппараты химической технологии», М., «Химия», ч. 1, 1995 г., с. 334).

Аппарат состоит из цилиндрической царги-корпуса, к которой с двух сторон приварены трубные решетки. В трубных решетках герметично завальцован пучок труб. К корпусу с помощью фланцевых соединений крепятся крышка и днище. Аппарат снабжен патрубками для подвода в трубное пространство и отвода из него раствора и подвода в межтрубное пространство и отвода из него теплоносителя. К недостаткам данной конструкции аппарата следует отнести большую металлоемкость, а также высокие энергетические затраты на подачу жидкости в трубное пространство, что связано с необходимостью увеличивать скорость ее движения с целью повышения коэффициента теплопередачи и предотвращения отложения твердой фазы на внутренней поверхности труб трубного пучка в случае переработки суспензий или пресыщенных растворов.

В основу изобретения поставлена задача повышения коэффициента теплопередачи и предотвращения отложения твердой фазы на внутренней поверхности труб при переработке суспензий или пересыщенных растворов, из которых в процессе охлаждения выделяется твердая фаза.

При этом техническим результатом является повышение работоспособности аппарата, снижение его металлоемкости, снижение энергетических затрат на осуществление заданных процессов.

Достижение технического результата обеспечивается тем, что аппарат для охлаждения суспензий или растворов, включающий цилиндрический корпус с крышкой и днищем, трубные решетки, закрепленные в верхней и нижней частях корпуса, трубы для подачи суспензии или раствора, герметично закрепленные в трубных решетках, патрубки для подачи в трубное пространство и отвода из него суспензии или раствора, патрубки для подачи в межтрубное пространство и отвода из него воды (хладоагента), дополнительно включает среднюю трубную решетку, разделяющую корпус на две отдельные цилиндрические обечайки с образованием зазора между нижней и средней трубными решетками, не охватываемого поверхностью обечаек, составляющих корпус, при этом в трубы для подачи раствора или суспензии врезаны патрубки для подачи воздуха.

Патрубки для подачи в трубы воздуха могут быть снабжены запорной арматурой с элементами регулирования подачи воздуха и байонетами.

Подача воздуха через патрубки в каждую из труб позволяет существенно повысить коэффициент теплопередачи за счет турбулизации потока, значительного повышения истинной скорости движения в трубах суспензии или раствора, что предопределяет снижение термического сопротивления пристенного слоя. Наличие на каждом из патрубков запорной арматуры с байонетом позволяет регулировать скорость движения суспензии или раствора в трубах за счет изменения расхода воздуха, а с помощью байонетов производить очистку патрубков в случае забивки их твердой фазой суспензии.

Эффективность работы заявляемого аппарата в определяющей степени зависит от величины коэффициента теплопередачи (К), который, в свою очередь, прямо пропорционален величине коэффициента теплоотдачи (α), от стенки трубы к нагреваемому (охлаждаемому) потоку жидкости (раствора или суспензии):

где

α0 - коэффициент теплоотдачи от теплоносителя (хладоносителя) к стенке трубы, Вт/м2 °С.

Величина коэффициента теплоотдачи α является функцией скорости потока жидкости (раствора или суспензии) в трубе:

Wж=G/S,

где:

Wж - приведенная скорость потока жидкости (раствора или суспензии), м/сек;

G - расход нагреваемой (охлаждаемой) жидкости, м3/с;

S - площадь поперечного сечения трубы, м2.

Чем больше величина Wж, тем больше коэффициент теплоотдачи α и, следовательно, коэффициент теплопередачи К.

При подаче воздуха в трубы аппарата в них существенно возрастает скорость нагреваемого (охлаждаемого) раствора или суспензии, поскольку так называемая истинная скорость жидкости (м/с) в трубах аппарата определяется, как:

Wж.и=Wж/1-ϕ,

где

Wж.и - истинная скорость жидкости, м/с;

ϕ - газосодержание системы, т.е. доля объема в газожидкостном потоке, занимаемая газовыми включениями.

Скорость воздуха в трубах аппарата определяется, как:

Wг=Qг/S,

где

Qг - расход воздуха, подаваемого в трубы аппарата, м3/с.

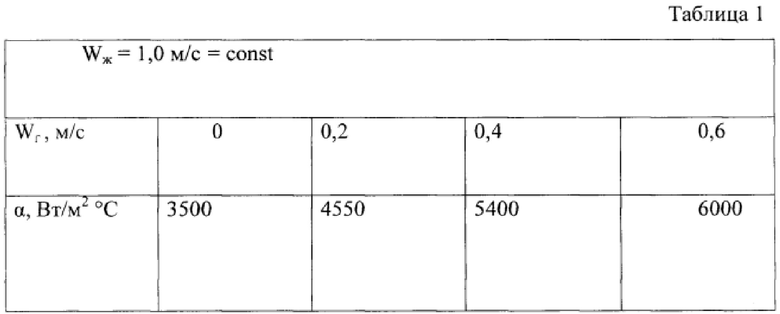

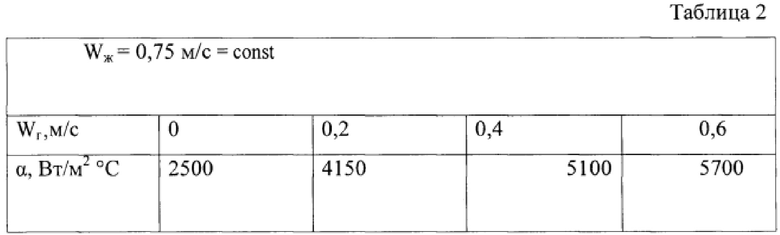

Ниже в таблицах 1 и 2 приводятся экспериментальные данные о влиянии скорости воздуха Wг на коэффициент теплоотдачи α, соответственно, при приведенных скоростях потока жидкости Wж=1,0 м/с=const и Wж=0,75 м/с=const.

Таким образом, увеличение скорости воздуха, подаваемого в трубы аппарата, существенно увеличивает значение коэффициента теплоотдачи и, следовательно, снижает (при прочих равных условиях) необходимые энергетические затраты на осуществление процесса.

Также известно основное уравнение теплопередачи:

Q=K*F*Δtср,

где

Q - тепловой поток (расход передаваемой теплоты), Вт;

K - коэффициент теплопередачи;

F - площадь поверхности теплообмена, м2;

t - средняя разность температур горячего и холодного теплоносителей, °С.

Таким образом, чем больше величина К, тем, при прочих равных условиях, необходима меньшая площадь поверхности теплообмена для передачи заданного теплового потока, т.е. требуется меньшее количество труб для установки в заявляемом аппарате, что однозначно снижает его металлоемкость.

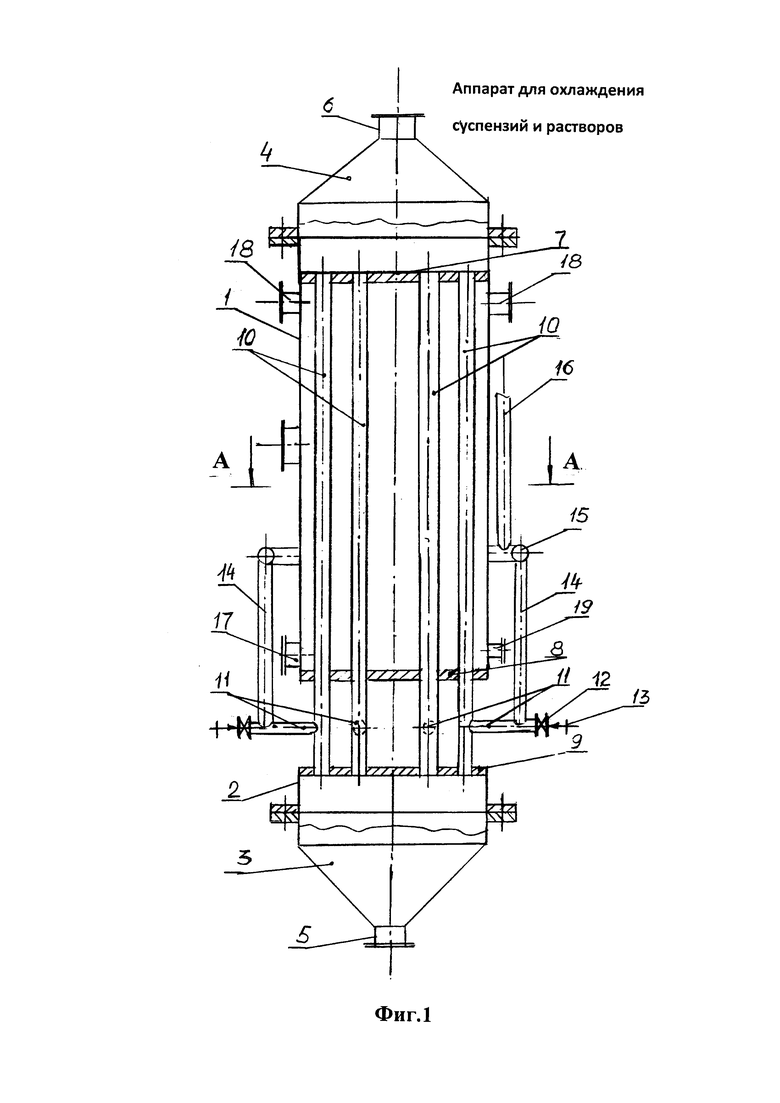

Сущность изобретения поясняется следующими чертежами.

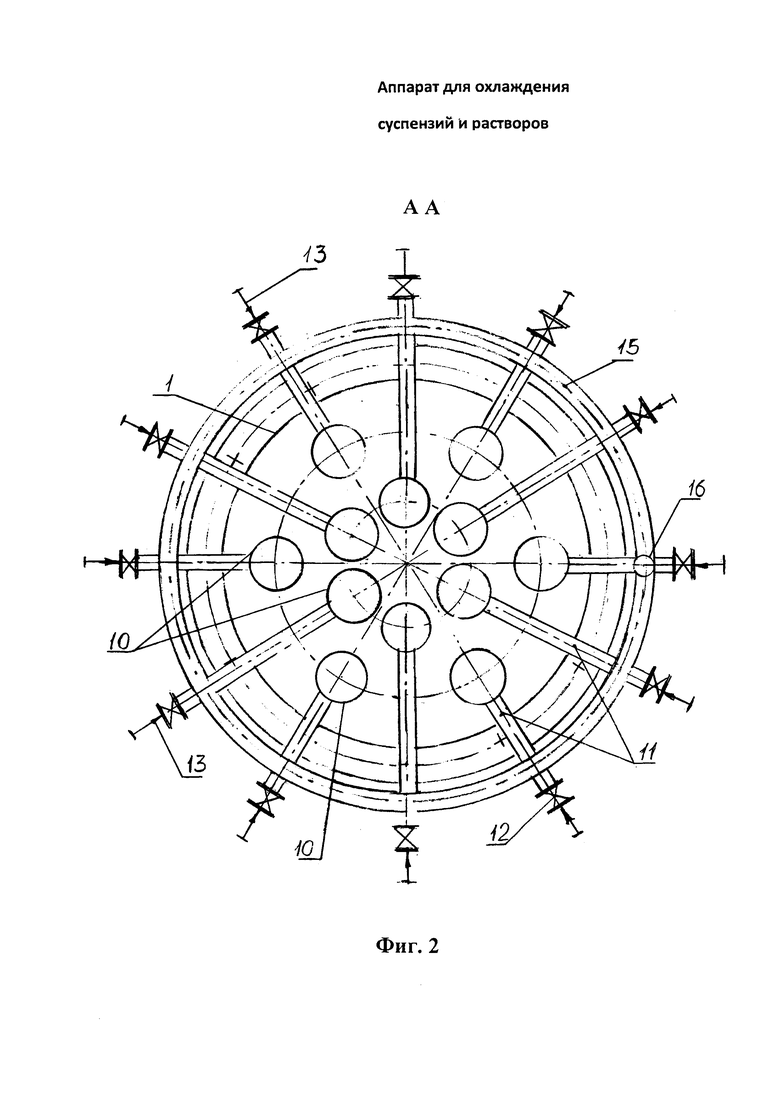

На фиг. 1 показана схема аппарата для охлаждения раствора и суспензии.

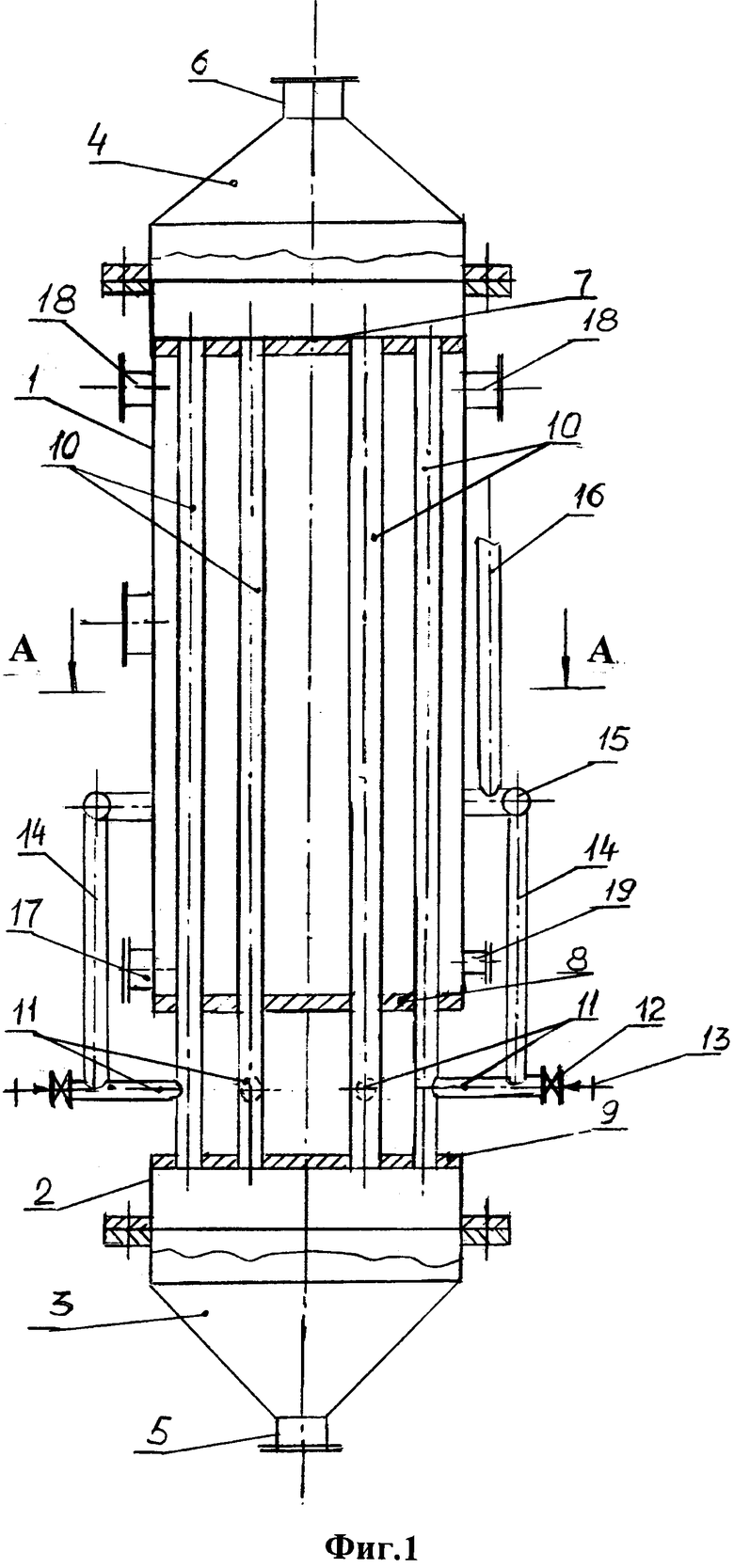

На фиг. 2 - поперечный разрез аппарата.

Аппарат для охлаждения суспензий или растворов включает цилиндрический корпус, состоящий из двух отдельных обечаек 1 и 2, днище 3 и крышку 4 с патрубками 5 и 6 соответственно для подачи и отбора перерабатываемой суспензии или раствора.

В каждой из обечаек герметично закреплены трубные решетки 7, 8 и 9, которые жестко соединены между собой трубами 10. В каждую из труб 10 врезаны патрубки 11, снабженные запорной арматурой с элементами регулирования подачи воздуха 12 и байонетами 13. Воздух (газ) в каждый из патрубков 11 подается по трубопроводам 14, которые, в свою очередь, соединены с кольцевым коллектором 15. В кольцевой коллектор 15 воздух (газ) подается по трубопроводу 16. Охлаждающий агент (вода) подается в межтрубное пространство через патрубок 17 и отводится из межтрубного пространства через патрубок 18. Вода может подводиться в межтрубное пространство сверху, через патрубок 18 и отводиться из него через патрубок 19.

Аппарат работает следующим образом.

Суспензия или раствор, подлежащие охлаждению, поступают в аппарат через патрубок 5. После заполнения аппарата до уровня расположения трубной решетки 9 открывается с помощью арматуры 12 подача воздуха в каждую из труб 10. Образующаяся в трубах 10 газожидкостная смесь с большой скоростью движется вверх и выводится из аппарата на дальнейшую переработку через патрубок 6. Таким образом, каждая из труб 10 начинает «работать» как эрлифт. Одновременно с подачей воздуха в трубы 10 открывается подача в межтрубное пространство аппарата через патрубок 17 воды (охлаждающего агента), которая выводится из межтрубного пространства через патрубок 18. При подаче воды на охлаждение в межтрубное пространство сверху через патрубок 18 она отводится через патрубок 19.

Таким образом, при подаче воздуха в трубы существенно улучшаются условия охлаждения суспензии или раствора за счет интенсивной турбулизации газожидкостной смеси, что предопределяет значительное повышение величины коэффициента теплоотдачи от массы движущегося по трубам потока к внутренней поверхности труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1995 |

|

RU2089809C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126314A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| АППАРАТ ДЛЯ НАГРЕВА РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2369422C2 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| ТЕПЛООБМЕННИК КОЖУХОТРУБЧАТЫЙ (ВАРИАНТЫ) | 2006 |

|

RU2323402C2 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

| Теплообменник | 2023 |

|

RU2799161C1 |

| Установка для экстрактирования в системе "твердое тело-жидкость" и "способ экстрарирования в системе" твердое тело-жидкость | 1975 |

|

SU548290A1 |

| Теплообменный аппарат | 2020 |

|

RU2743689C1 |

Изобретение относится к оборудованию гидрометаллургических производств, предназначено для охлаждения суспензий и растворов, например, в процессе разложения алюминатных растворов методом декомпозиции при производстве глинозема из любых видов глиноземсодержащего сырья. Аппарат включает цилиндрический корпус с крышкой и днищем, трубные решетки, закрепленные в верхней и нижней частях корпуса, трубы для подачи суспензии или раствора, герметично закрепленные в трубных решетках, патрубки для подачи в трубное пространство и отвода из него суспензии или раствора, патрубки для подачи в межтрубное пространство и отвода из него воды - хладоагента. Дополнительно аппарат включает среднюю трубную решетку, разделяющую корпус на две отдельные цилиндрические обечайки с образованием зазора между нижней и средней трубными решетками, не охватываемого поверхностью обечаек, составляющих корпус. В трубы для подачи раствора или суспензии врезаны патрубки для подачи воздуха. Технический результат: улучшение условий охлаждения суспензии или раствора, что повышает величину коэффициента теплоотдачи; предотвращение отложений твердой фазы на поверхности труб; повышение работоспособности аппарата; снижение металлоемкости. 2 з.п. ф-лы, 2 ил., 2 табл.

1. Аппарат для охлаждения суспензий или растворов, включающий цилиндрический корпус с крышкой и днищем, трубные решетки, закрепленные в верхней и нижней частях корпуса, трубы для подачи суспензии или раствора, герметично закрепленные в трубных решетках, патрубки для подачи в трубное пространство и отвода из него суспензии или раствора, патрубки для подачи в межтрубное пространство и отвода из него воды - хладоагента, отличающийся тем, что аппарат дополнительно включает среднюю трубную решетку, разделяющую корпус на две отдельные цилиндрические обечайки с образованием зазора между нижней и средней трубными решетками, не охватываемого поверхностью обечаек, составляющих корпус, при этом в трубы для подачи раствора или суспензии врезаны патрубки для подачи воздуха.

2. Аппарат по п. 1, отличающийся тем, что патрубки для подачи в трубы воздуха снабжены запорной арматурой с элементами регулирования подачи воздуха.

3. Аппарат по п. 2, отличающийся тем, что патрубки с запорной арматурой снабжены байонетами.

| Ю.И | |||

| Дытнерский, "Процессы и аппараты химической технологии", М | |||

| "Химия", часть 1, 1995 г., с.334-343 | |||

| Вертикальный теплообменник | 1976 |

|

SU591680A2 |

| Тепломассообменный аппарат | 1983 |

|

SU1126314A1 |

| RU 2066033 C1, 27.08.1996 | |||

| ПРИСПОСОБЛЕНИЕ К ПАРОВОЗНЫМ ПАРОВЫМ КОТЛАМ ДЛЯ РЕГУЛИРОВАНИЯ СТЕПЕНИ ПЕРЕГРЕВА ПАРА | 1928 |

|

SU12338A1 |

| US 2002036078 A1, 28.03.2002. | |||

Авторы

Даты

2017-03-28—Публикация

2015-08-13—Подача