Изобретение предназначено для применения в области теплоэнергетического оборудования, а именно в конструкциях теплообменных аппаратов, в энергетической, химической, нефтяной, газовой и металлургической промышленности, а также в других областях.

Известны теплообменные аппараты, содержащие корпус с двумя неподвижными трубными решетками и закрепленным в них пучком прямых труб и одним ходом снабжённом перегородками кожухе (Фраас А., Оцисик М. Расчет и конструирование теплообменников. М., «Атомиздат», 1971, стр.11, 12, 170, 171, 258 и 347; Справочник по теплообменникам, том 2, М., «Энергоатомиздат», Перевод с английского под редакцией Мартыненко О.Г., Михалевича А.А. и Шикова В.К., 1987, стр.45-52, 55-60, 273-281). Концы труб соединены с коллекторами, имеющими патрубки. Один из коллекторов служит для подвода и распределения первого теплоносителя по трубам, а другой для сбора теплоносителя на выходе из труб и последующего вывода его из теплообменника через патрубок. Ввод и вывод второго теплоносителя в межтрубное пространство теплообменника осуществляется через входной и выходной патрубки, расположенные непосредственно на корпусе, или с помощью коллекторов с патрубками, установленных на корпусе. С целью повышения коэффициента теплоотдачи снаружи труб в межтрубном пространстве размещены элементы конструкции для формирования поперечного (перпендикулярно трубам) обтекания их теплоносителем. Конструктивные элементы могут быть выполнены в виде плоских поперечных перегородок с различной формой окна для протока теплоносителя или в виде винтовой перегородки для прохода пучка труб через отверстия в перегородках.

Недостатком теплообменников с плоскими поперечными перегородками является неэффективное использование поверхности труб и наличие непродуктивных (паразитных) гидравлических потерь в межтрубном пространстве. Это обусловлено тем, что в зонах расположения окон в перегородках поперечное обтекание труб переходит в продольное. Перед окном происходит ускорение и поворот потока, а за ним поворот и торможение потока. Теплообмен при продольном обтекании труб менее эффективен, чем при поперечном, а разгон, торможение и поворот потока приводят к непродуктивным (паразитным) гидравлическим потерям. Наконец, за плоскими поперечными перегородками формируются застойные зоны, где вяло идут процессы теплообмена и интенсивно образуются отложения на поверхности труб.

Наиболее близким к данному изобретению устройством является теплообменный аппарат, содержащий корпус, коллекторы с патрубками для подвода и отвода первого теплоносителя, патрубки для входа и выхода второго теплоносителя из корпуса и расположенный в нем пучок теплообменных труб с трубной решеткой, а также конструктивные элементы, расположенные в межтрубном пространстве для обеспечения поперечного обтекания вторым теплоносителем пучка труб снаружи, выполненные в виде винтовой перегородки, в которой сделаны отверстия для прохода пучка труб, внутри которых течет первый теплоноситель, причем теплообменный аппарат содержит две неподвижные трубные решетки, или одну неподвижную трубную решетку и плавающую головку, или одну неподвижную трубную решетку и U-образные трубы, причем винтовая перегородка выполнена многоярусной. Кроме того, между ярусами расположены разделительные стенки (см. патент РФ № 2262054, МПК F28D3/02, 2000 г.).

Недостатками данного теплообменного аппарата является неравномерность потока в межтрубном пространстве на различных режимах работы теплообменника, а также его большие масса и габариты.

Задача, на решение которой направлено предлагаемое техническое решение – повышение тепловых и гидравлических характеристик теплообменного аппарата и уменьшение его массы.

Технический результат, который достигается при решении поставленной задачи, заключается в повышении эффективности работы теплообменного аппарата, а именно увеличении коэффициентов теплоотдачи в горячем и холодном плечах теплообменника за счет движения по винтовой поверхности одного теплоносителя в полости внутренних труб, а второго – на участках наружной поверхности внутренних труб и в кольцевых зазорах между стенками теплообменных труб, увеличения площади теплообменных поверхностей, а также равномерного распределения потока теплоносителей между теплообменными трубами.

Поставленная задача решается тем, что теплообменный аппарат, содержащий корпус, снабженный коллекторами с патрубками для подвода и отвода первого теплоносителя и патрубками для входа и выхода второго теплоносителя из корпуса, причем в полости корпуса расположен пучок прямых теплообменных труб с трубными решетками и винтовые перегородки, отличается тем, что теплообменные трубы выполнены коаксиальными, причем концы внутренних труб герметично закреплены в трубных решетках, а концы внешних труб герметично закреплены в перегородках, установленных между трубными решетками, перпендикулярно пучку теплообменных труб, кроме того винтовые перегородки размещены в полости внутренних труб, в кольцевом зазоре между стенками теплообменных труб и на участках наружной поверхности внутренних труб между трубными решетками и перегородками.

Сопоставительный анализ существенных признаков предлагаемого технического решения и существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак «теплообменные трубы выполнены коаксиальными» позволяет сформировать кольцевые зазоры между стенками теплообменных труб для движения второго теплоносителя.

Признаки «концы внутренних труб герметично закреплены в трубных решетках, а концы внешних труб герметично закреплены в перегородках, установленных между трубными решетками, перпендикулярно пучку теплообменных труб» обеспечивают раздельное поступление теплоносителей в теплообменные трубы.

Признак, указывающий, что «винтовые перегородки размещены в полости внутренних труб, в кольцевом зазоре между стенками теплообменных труб и на участках наружной поверхности внутренних труб между трубными решетками и перегородками» формирует направление движения первого и второго теплоносителей по винтовой траектории, увеличивая площади теплообмена и траектории движения теплоносителей с целью повышения коэффициента теплоотдачи в полости и на участках наружной поверхности внутренних труб и в кольцевых зазорах между стенками теплообменных труб.

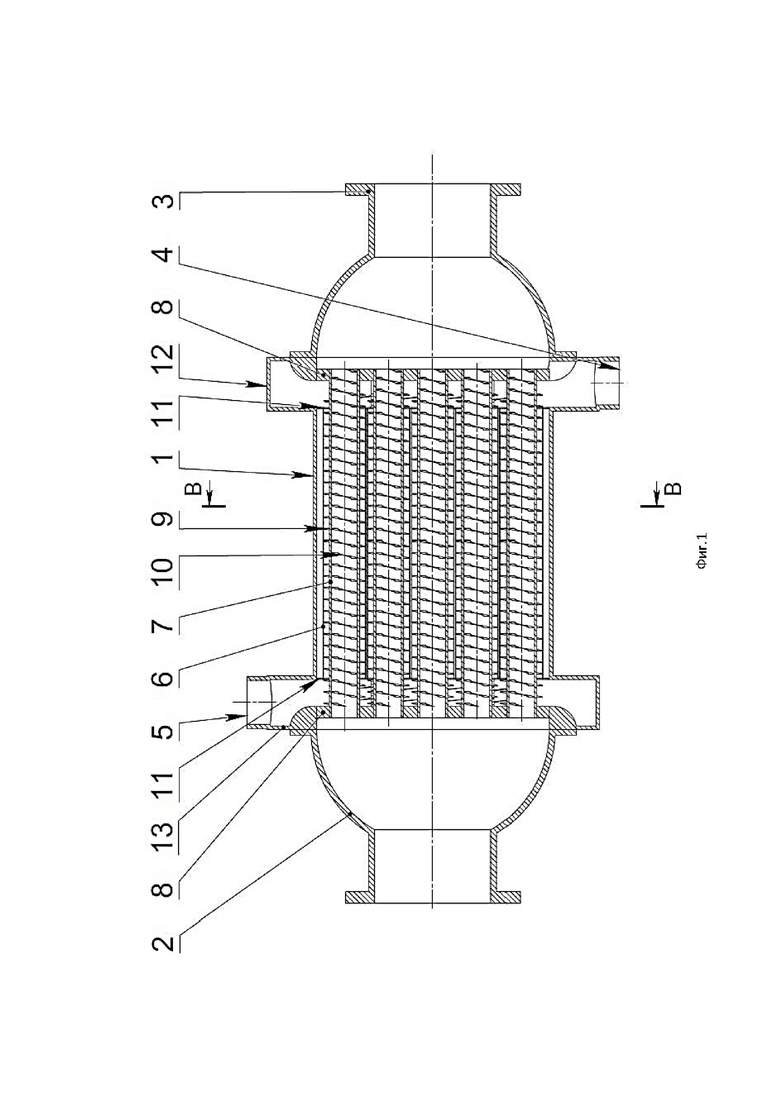

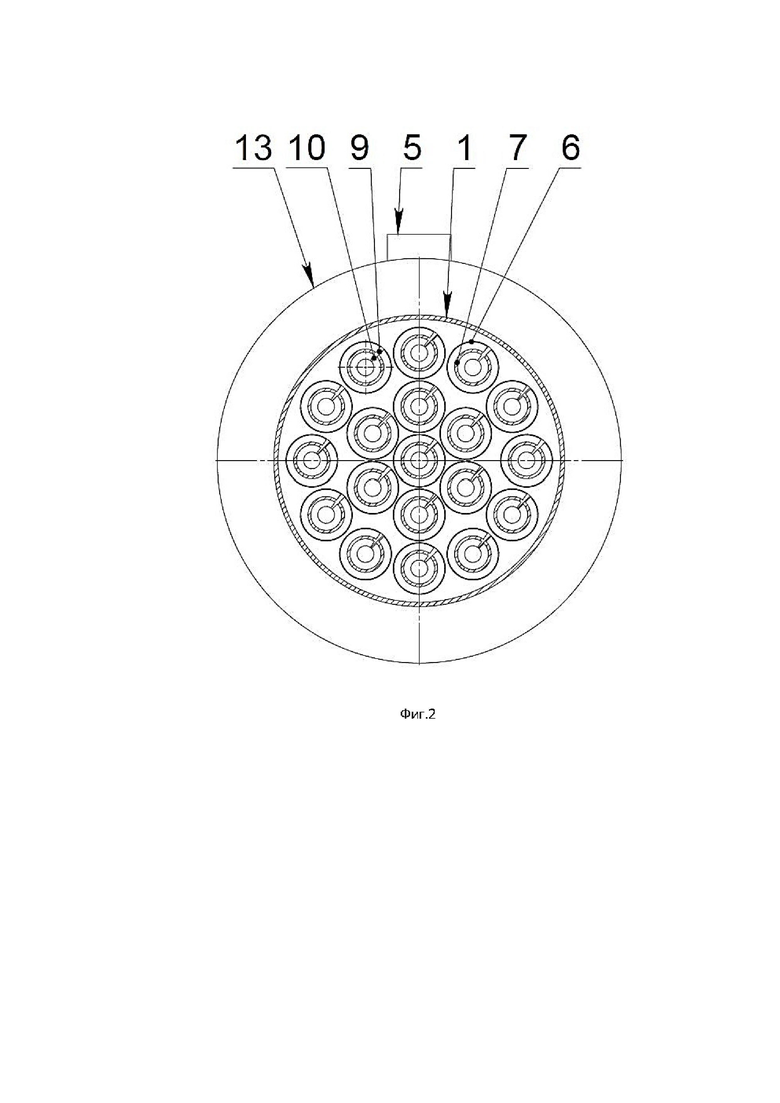

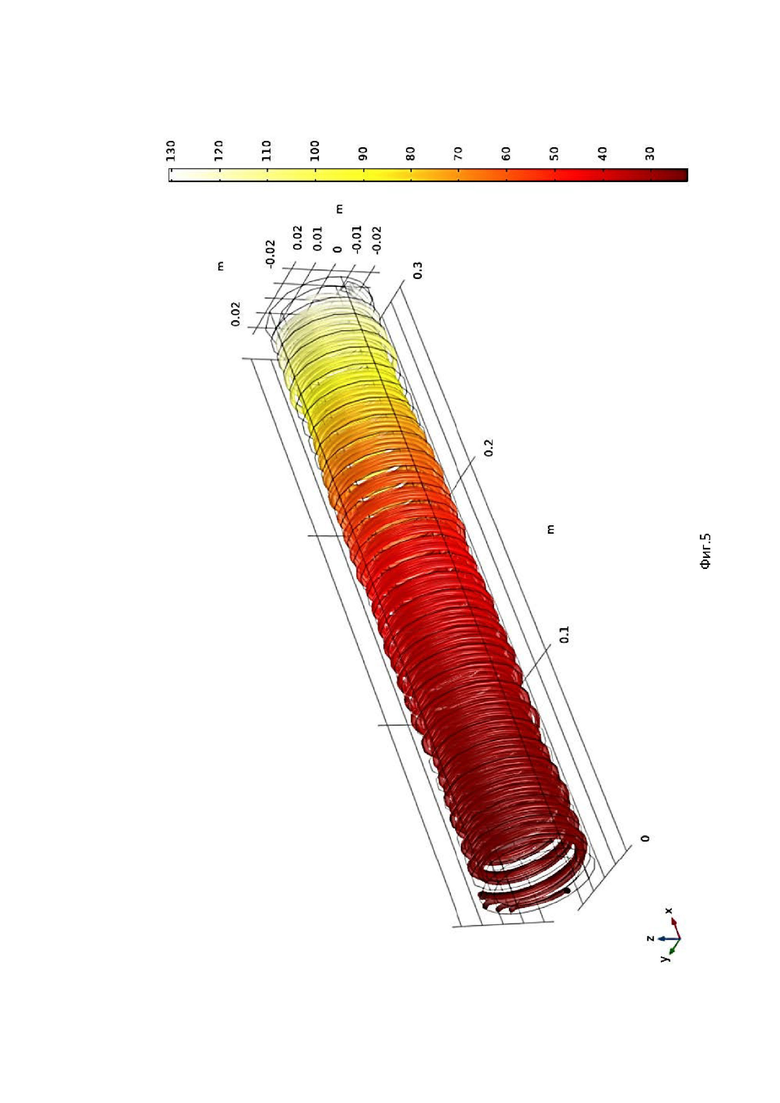

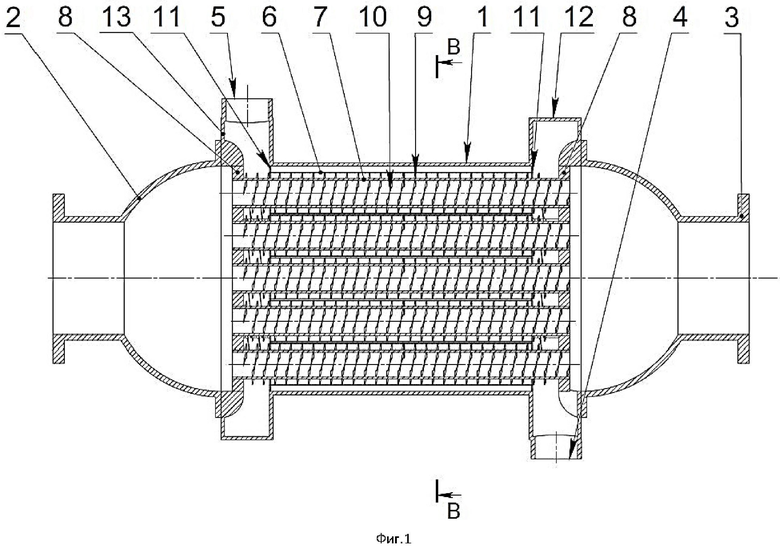

На фиг. 1 показан продольный разрез теплообменного аппарата, на фиг. 2 – поперечный разрез, на фиг. 3-5 представлены результаты расчетов.

На чертежах показаны корпус 1 теплообменника; коллекторы с патрубками для подвода 2 и отвода 3 первого теплоносителя; патрубки для входа 4 и выхода 5 второго теплоносителя из корпуса 1; внешние 6 и внутренние 7 теплообменные трубы; трубные решетки 8; винтовые перегородки 9 и 10; перегородки 11; входной 12 и выходной 13 кольцевые каналы корпуса 1 с патрубками 4 и 5 соответственно.

Теплообменный аппарат содержит корпус 1 с расположенными по его торцам коллекторами с патрубками для подвода 2 и отвода 3 первого теплоносителя, между которыми размещены трубные решетки 8, а между ними в полости корпуса 1 установлены перегородки 11.

Входной 12 и выходной 13 кольцевые каналы окружают пучок прямых теплообменных труб, снабжены патрубками для входа 4 и выхода 5 второго теплоносителя из корпуса 1 и ограничены трубными решетками 8 с одной стороны и перегородками 11 с другой стороны.

В полости корпуса 1 расположен пучок прямых коаксиальных теплообменных труб, которые состоят из внешних труб 6, концы которых герметично закреплены в перегородках 11, установленных перпендикулярно пучку теплообменных труб, и внутренних труб 7, концы которых герметично закреплены в трубных решетках 8.

Винтовые перегородки 10 расположены в полости внутренних труб 7, а винтовые перегородки 9 размещены в кольцевых зазорах между стенками теплообменных труб 6 и 7 и на участках наружной поверхности внутренних труб 7 между трубными решетками 8 и перегородками 11.

Теплообменник работает следующим образом.

Следует отметить, что за счет симметричной конструкции устройства потоки теплоносителей могут двигаться в одном направлении, однако более эффективной является работа в режиме противотока, описанная ниже.

Первый теплоноситель (например, горячий теплоноситель) поступает во входной коллектор с патрубком подвода 2, распределяется в поперечном сечении корпуса 1 и через сквозные отверстия в соответствующей трубной решетке 8 попадает в полости внутренних труб 7, где в процессе движения вдоль винтовых перегородок 9 отдает тепло холодному теплоносителю за счет общей контактной поверхности в виде стенок внутренних труб 7, и выходит через сквозные отверстия в соответствующей трубной решетке 8 из выходного коллектора с патрубком отвода 3.

Второй теплоноситель (например, холодный теплоноситель) поступает в корпус 1 через патрубок для входа 4, распределяется в поперечном сечении по входному кольцевому каналу 12, закручивается вокруг внутренних труб 7 за счет винтовых перегородок 10, размещенных на соответствующих участках наружной поверхности внутренних труб 7 между трубными решетками 8 и перегородками 11, и далее через сквозные отверстия в соответствующей перегородке 11 попадает в кольцевые зазоры между стенками теплообменных труб 6 и 7, где в процессе движения вдоль винтовых перегородок 10 нагревается за счет теплопроводности и конвекции от первого теплоносителя при общей контактной поверхности в виде стенок внутренних труб 7, и выходит через сквозные отверстия в соответствующей перегородке 11 из выходного 13 кольцевого канала по патрубку для выхода 5.

Теплообменник имеет существенно меньшую массу и габариты по сравнению с прототипом, равномерное распределение теплоносителя по теплообменным трубам, меньшее гидравлическое сопротивление, высокий коэффициент теплопередачи за счет развитых теплообменных поверхностей.

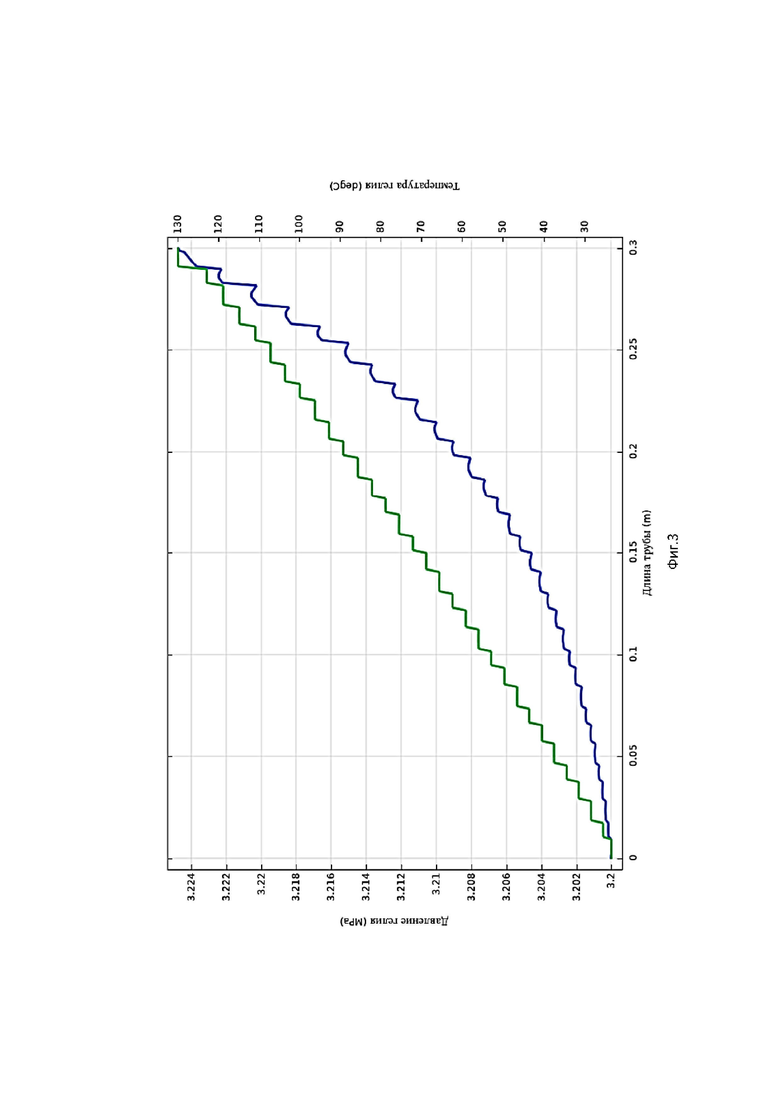

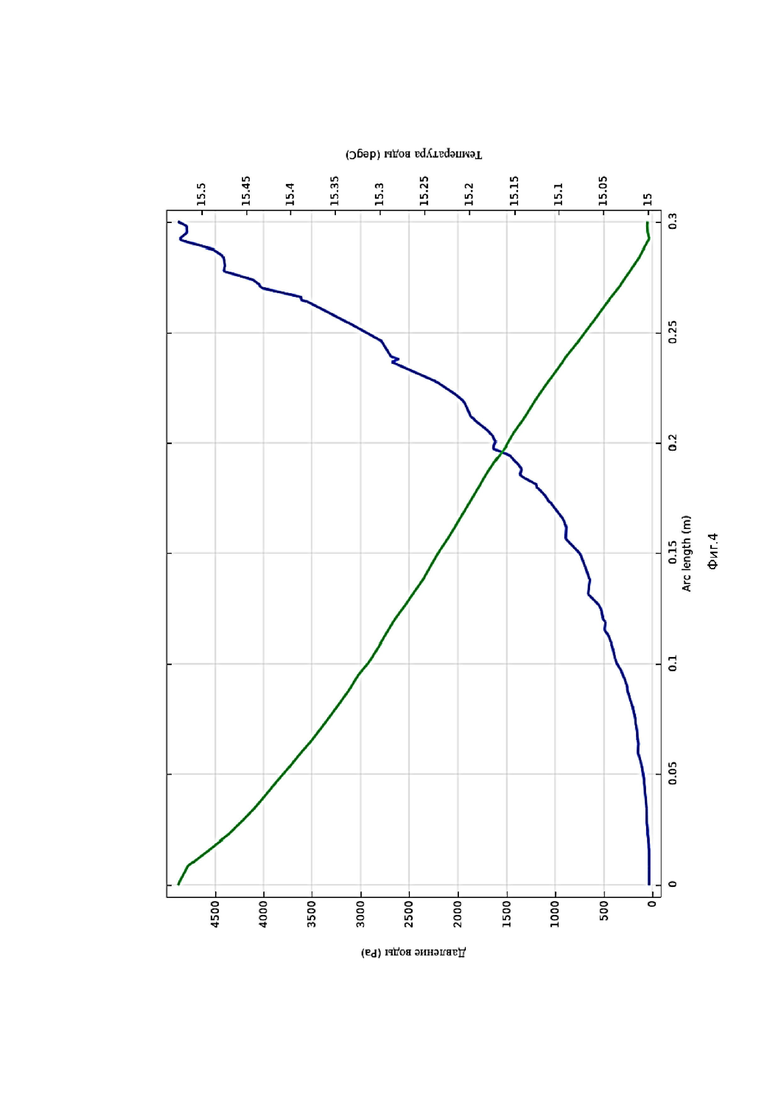

Для обоснования эффективности предложенного технического решения были выполнены расчеты теплообменника «труба в трубе» с винтовыми перегородками, выполненными как во внутренней трубе, так и в кольцевом зазоре между стенками внутренней и наружной труб в среде мультифизического моделирования Comsol 5.4.

В качестве примера выполнен расчет охладителя гелия атомной газотурбинной установки. Вода течет в полости внутренней трубы, а гелий в кольцевом зазоре по схеме противоток.

На фиг.3 представлены зависимости давления и температуры гелия от длины трубы. На длине трубы 300 мм температура гелия снижается с 405 К до 293,6 К при незначительных гидравлических потерях давления.

На фиг.4 представлены зависимости давления и температуры воды от длины трубы. На длине трубы 300 мм температура воды повышается с 288 К до 288,6 К при скорости воды 0,5 м/с. Затраты мощности на прокачку воды при таких скоростях также незначительны.

На фиг.5 представлена модель линий тока гелия от длины трубы с отображением изменения температуры гелия вдоль линий тока. Степень охлаждения представленного теплообменника на длине 300 мм составляет 0,922, что доказывает его высокую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2174660C2 |

| Вертикальный кожухотрубчатый теплообменник | 2018 |

|

RU2697213C1 |

| Вертикальный теплообменник | 1976 |

|

SU591680A2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2042906C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| Кожухотрубный теплообменник | 2016 |

|

RU2614266C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

Изобретение относится к теплоэнергетике и может быть использовано в теплообменных аппаратах. Теплообменный аппарат содержит корпус, снабженный коллекторами с патрубками для подвода и отвода первого теплоносителя и патрубками для входа и выхода второго теплоносителя из корпуса, причем в полости корпуса расположен пучок прямых теплообменных труб с трубными решетками и винтовые перегородки. Теплообменные трубы выполнены коаксиальными, причем концы внутренних труб герметично закреплены в трубных решетках, а концы внешних труб герметично закреплены в перегородках, установленных между трубными решетками, перпендикулярно пучку теплообменных труб. Винтовые перегородки размещены в полости внутренних труб, в кольцевом зазоре между стенками теплообменных труб и на участках наружной поверхности внутренних труб между трубными решетками и перегородками. Технический результат - повышение эффективности работы теплообменного аппарата. 5 ил.

Теплообменный аппарат, содержащий корпус, снабженный коллекторами с патрубками для подвода и отвода первого теплоносителя и патрубками для входа и выхода второго теплоносителя из корпуса, причем в полости корпуса расположен пучок прямых теплообменных труб с трубными решетками и винтовые перегородки, отличающийся тем, что теплообменные трубы выполнены коаксиальными, причем концы внутренних труб герметично закреплены в трубных решетках, а концы внешних труб герметично закреплены в перегородках, установленных между трубными решетками, перпендикулярно пучку теплообменных труб, кроме того, винтовые перегородки размещены в полости внутренних труб, в кольцевом зазоре между стенками теплообменных труб и на участках наружной поверхности внутренних труб между трубными решетками и перегородками.

| ТЕПЛООБМЕННИК ТРУБА В ТРУБЕ | 2011 |

|

RU2502931C2 |

| ТЕПЛООБМЕННИК ТИПА "ТРУБА В ТРУБЕ" | 2008 |

|

RU2359192C1 |

| Кожухотрубный теплообменник | 1984 |

|

SU1163124A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| CN 201281561 Y, 29.07.2009 | |||

| CN 101566437 A, 28.10.2009. | |||

Авторы

Даты

2021-02-24—Публикация

2020-02-14—Подача