Изобретение относится к области авиадвигателестроения и может быть использовано при испытаниях реактивных двигателей по схеме «с присоединенным трубопроводом» в силоизмерительных системах горизонтальных стендов с имитацией высотных условий при прямой и реверсивной тяге.

При стендовых испытаниях авиационных ГТД требуется определять различные характеристики двигателя. Одной из основных характеристик является измерение силы тяги двигателя при различных высотно-скоростных условиях полета летательного аппарата.

Известен стенд для измерения компонент сил тяги реактивного двигателя (патент РФ №2276279). Изобретение предназначено для испытания на стенде авиадвигателей с отклоняемым вектором тяги.

Составляющие сил тяги измеряют при прямой и реверсивной работе двигателя с высокой точностью и стабильностью. Это достигается тем, что все силоизмерительные датчики для измерения компонент сил тяги снабжены дополнительными рычажными передачами и загружены перед проведением испытаний грузами расчетного веса. Грузы обеспечивают безлюфтовую работу силоизмерительных рычажных передач для определения значений компонент силы тяги при реверсивной работе испытываемого двигателя. Равенство передаточных отношений у двух пар, параллельно работающих силоприемных рычагов, воспринимающих нагрузку от динамометрической платформы, и двух пар силоизмерительных рычагов, взаимодействующих с силоизмерительными датчиками, обеспечивает уравновешивание сил на соединяющих их шарнирах от моментов относительно осей X, Y, Z, что исключает взаимовлияние сил на измеряемые компоненты сил тяги и повышает точность измерений.

Основным недостатком этого стенда для испытаний авиационных двигателей является отсутствие возможности имитации полетных условий при прямой и реверсивной тяге двигателя из-за отсутствия термобарокамеры (ТБК).

Известен наземный стенд для измерения тяги авиационного двигателя. Москва (ЦИАМ 2001-2005. ОСНОВНЫЕ РЕЗУЛЬТАТЫ НАУЧНО-ТЕХНИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ. Том 2. с. 407-409, ЦИАМ, Москва, 2005 г.). Стенд содержит бокс, всасывающую шахту с направляющими лопатками на входе в бокс и выхлопную шахту на выходе. За направляющими лопатками в боксе последовательно расположены выравнивающая сетка и динамометрическая платформа с силоизмерительным устройством (устройство не показано). На платформе установлены элементы крепления испытываемого двигателя и присоединенного к двигателю трубопровода подвода воздуха. Бокс соединен с выхлопной шахтой трубой с эжектором. Однако стенд не оборудован термобарокамерой для обеспечения высотных испытаний авиационных двигателей.

Известен стенд для испытания авиационных двигателей (Ю.И. Павлов и др. Проектирование испытательных стендов для авиационных двигателей. М., «Машиностроение», 1979, с. 33-35, 89-95).

Стенд для испытания авиационных двигателей содержит термобарокамеру с всасывающим и выхлопным трубопроводами. В барокамере расположены динамометрическая платформа с устройством измерения силы тяги двигателя (устройство не показано), присоединенный трубопровод подвода воздуха в испытываемый двигатель и установленные на платформе элементы крепления испытываемого двигателя и присоединенного трубопровода. Причем присоединенный трубопровод на входе подключен к всасывающему трубопроводу подвода воздуха, а на выходе - к испытываемому двигателю. При этом оси двигателя и барокамеры направлены вдоль оси симметрии платформы, которая крепится к барокамере на упругих пластинах и снабжена устройством измерения силы тяги двигателя.

Стенд обеспечивает возможность имитации высотных условий для испытаний авиационного двигателя.

Основным недостатком такого стенда является отсутствие устройства измерения прямой и реверсивной тяги двигателя и узлов контроля работы устройства измерения прямой и реверсивной силы тяги двигателя.

Известен стенд для испытаний реактивных двигателей на динамометрической платформе (патент США №3038331), установленной на станине. Горизонтальная платформа выполнена в виде решеток ферм. Решетки ферм поддерживают блоки узлов, в которых устанавливаются цапфы двигателя. Решетки ферм на упругих пластинах «растяжения» крепятся к стойкам, установленным на станине. Упругие пластины выполнены из стали. Утоненные части пластин выполнены по радиусу. Все пластины устанавливаются на одном уровне относительно горизонтальной плоскости. Измеряемая сила тяги двигателя воспринимается динамометром, установленным на станине. Однако силоизмерительная система не обеспечивает имитацию работы двигателя при прямой и реверсивной силе тяги в высотных условиях.

В основу изобретения положена задача испытания авиационного двигателя на стенде с имитацией его работы и контролем при прямой и реверсивной силе тяги в высотных условиях.

Технический результат заявленного изобретения заключается в повышении точности и стабильности измерений прямых и реверсивных сил тяги двигателя.

Поставленная задача решается тем, что силоизмерительная система стенда для испытания авиационных двигателей содержит станину со стойками, горизонтальную динамометрическую платформу и устройство измерения силы тяги двигателя. Причем на платформе установлены элементы крепления испытываемого двигателя. Платформа крепится к стойкам станины на упругих пластинах «растяжения». Устройство измерения силы тяги двигателя выполнено в виде силоизмерительного датчика, который установлен на станине и соединен подвижно с платформой.

При этом согласно изобретению станина выполнена в виде барокамеры. Платформа с закрепленным на ней двигателем расположена в барокамере. Продольные оси двигателя и барокамеры ориентированы вдоль продольной оси симметрии платформы. Устройство измерения силы тяги двигателя выполнено в виде блока силоизмерительных датчиков замера прямой и реверсивной силы тяги двигателя, узла контроля датчика замера прямой силы тяги двигателя и узла контроля датчика замера реверсивной силы тяги двигателя. Причем датчики установлены так, что их оси расположены горизонтально в продольной плоскости симметрии платформы. Блок силоизмерительных датчиков прямой и реверсивной силы тяги закреплен на кронштейне, который жестко установлен внутри барокамеры. Причем датчики с одной стороны соединены, каждый одной стороной, между собой анкерной тягой и через кронштейн с барокамерой. С другой стороны датчик замера прямой силы тяги двигателя и датчик замера реверсивной силы тяги двигателя соединены с платформой подвижно с осевым зазором.

При такой конструкции силоизмерительной системы стенда для испытания авиационных двигателей:

- наличие блока силоизмерительных датчиков замера прямой и реверсивной тяги двигателя, узла контроля датчика замера прямой тяги двигателя и узла контроля датчика замера реверсивной тяги двигателя обеспечивает контроль работоспособности силоизмерительных датчиков замера прямой и реверсивной тяги двигателя непосредственно перед испытаниями;

- расположение осей всех датчиков вдоль оси симметрии платформы устраняет действие изгибающих моментов от силы тяги двигателя на силоизмерительные датчики;

- закрепление блока датчиков замера прямой и реверсивной силы тяги в кронштейне, жестко установленном внутри барокамеры, обеспечивает компактность расположения блока датчиков и облегчает обслуживание и наблюдение за датчиками;

- связь датчиков замера прямой и реверсивной силы тяги двигателя, каждого одной стороной, между собой анкерной тягой и через кронштейн с барокамерой обеспечивает необходимую жесткость крепления датчиков и незначительную деформацию крепежных элементов, что повышает точность измерений;

- с другой стороны датчик замера прямой силы тяги двигателя и датчик замера реверсивной силы тяги двигателя соединены с платформой подвижно с осевым зазором, что обеспечивает очень быстрое переключение от измерения прямой силы тяги к реверсивной и наоборот.

Развитие и уточнение совокупности существенных признаков изобретения для частных случаев его выполнения дано далее:

- узел контроля датчика замера прямой силы тяги двигателя может содержать контрольный силоизмерительный датчик, который с одной стороны через шарнир и анкерную тягу соединен с гидроцилиндром осевого нагружения платформы, установленным через кронштейн на барокамере, а с другой через шарнир и анкерную тягу - с платформой. Это обеспечивает возможность контроля рабочего датчика замера прямой силы тяги двигателя практически в любое время и позволяет использовать рабочий датчик для измерения параметра одного направления;

- узел контроля датчика замера реверсивной силы тяги двигателя может содержать контрольный силоизмерительный датчик, который с одной стороны соединен с гидроцилиндром нагружения платформы, установленным через кронштейн на барокамере, а с другой стороны через толкатель - с платформой. Это обеспечивает возможность контроля рабочего датчика замера реверсивной силы тяги двигателя практически в любое время и позволяет использовать рабочий датчик для измерения параметра одного противоположного направления.

Указанная совокупность существенных признаков, отличающих изобретение от наиболее близкого аналога, позволяет при осуществлении изобретения получить технический результат, а именно повысить точность и стабильность измерений при испытаниях за счет устранения взаимовлияния компонент силы тяги испытываемого двигателя, обеспечения перевода замера режима прямой тяги в режим замера реверса двигателя без переналадки силоизмерительных устройств, что приближает стендовые испытания к работе двигателя в натурных условиях.

Таким образом, решена поставленная в изобретении задача испытания авиационного двигателя на стенде с имитацией его работы при прямой и реверсивной силе тяги в полетных условиях.

Техническим результатом изобретения является повышение точности и стабильности измерений прямых и реверсивных сил тяги двигателя.

Настоящее изобретение поясняется описанием стенда и его работы со ссылками на фиг. 1-5, где:

на фиг. 1 схематически изображен стенд для испытания авиационных двигателей;

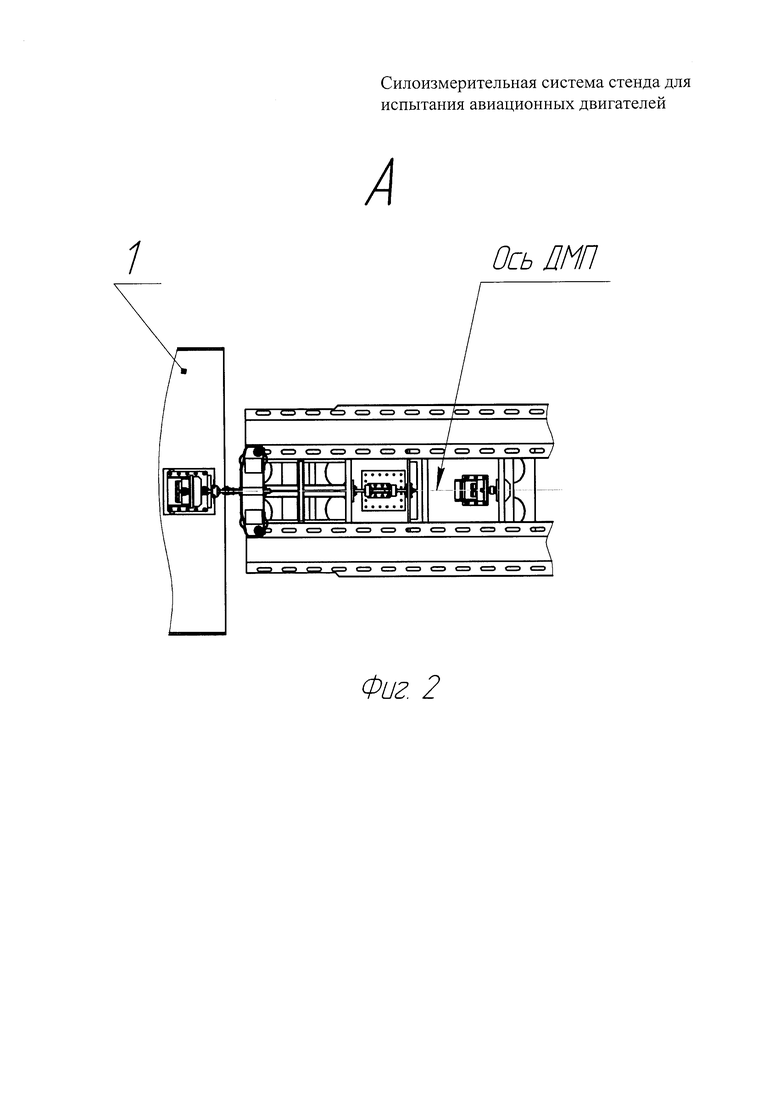

на фиг. 2 - вид А сверху на динамометрическую платформу на фиг. 1;

на фиг. 3 - выносной элемент Б блока силоизмерительных датчиков на фиг. 1;

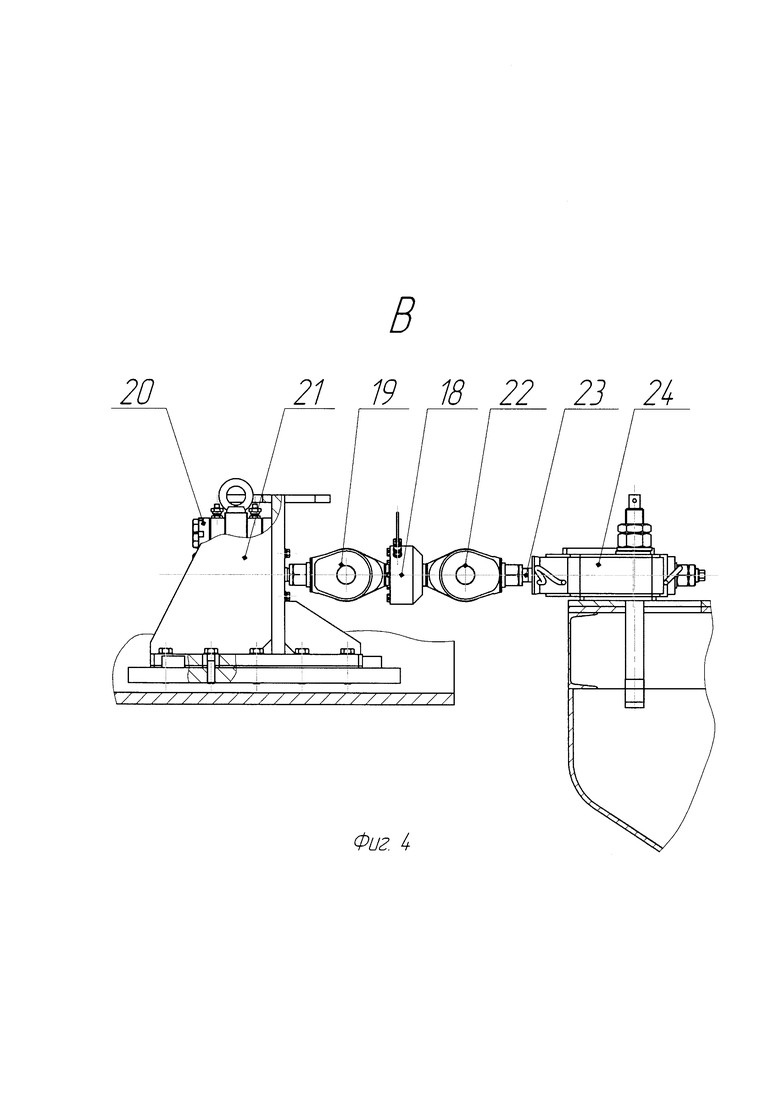

на фиг. 4 - выносной элемент В системы контроля датчика замера прямой силы тяги двигателя на фиг. 1;

на фиг. 5 - выносной элемент Г системы контроля датчика замера реверсивной силы тяги двигателя на фиг. 1.

Стенд для испытания авиационных двигателей содержит (см. фиг. 1, 2) термобарокамеру (ТБК) 1 с всасывающим и выхлопным трубопроводами 2, 3. В термобарокамере 1 расположены динамометрическая платформа (ДМП) 4, присоединенный трубопровод 5 подвода воздуха в испытываемый двигатель 6 и установленные на платформе 4 элементы 7 крепления испытываемого двигателя 6 и присоединенного трубопровода 5. Присоединенный трубопровод 5 на входе подключен к всасывающему трубопроводу 2 подвода воздуха, а на выходе - к испытываемому двигателю 6. Выходное устройство двигателя 6 через ТБК 1 подключено к выхлопному трубопроводу 3. Оси двигателя 6 и барокамеры 1 направлены вдоль оси симметрии ДМП 4. Платформа 4 крепится к ТБК 1 на четырех упругих пластинах 8 и снабжена устройством измерения силы тяги двигателя 6.

Устройство измерения силы тяги двигателя 6 содержит блок силоизмерительных датчиков 9, 10 замера прямой и реверсивной силы тяги двигателя 6 (см. фиг. 3), узел контроля датчика замера прямой силы тяги двигателя (см. фиг. 4), узел контроля датчика замера реверсивной силы тяги двигателя (см. фиг. 5). Оси всех датчиков ориентированы вдоль оси симметрии ДМП 4 (см. фиг. 1, 2). Блок датчиков 9, 10 замера прямой и реверсивной силы тяги двигателя снабжен кронштейном 11, жестко установленным внутри ТБК 1. На кронштейне 11 (см. фиг. 3) установлены датчики 9, 10 замера прямой и реверсивной силы тяги двигателя 6, связанные каждый одной стороной, между собой анкерной тягой 12 и через кронштейн 11 с ТБК 1. С другой стороны датчик 9 замера прямой силы тяги соединен с осевым зазором Δ1 с платформой 4 набором из опорной втулки 13, двух тяг 14 и захвата 15. Датчик 10 замера реверсивной силы тяги с другой стороны соединен с осевым зазором Δ2 с платформой 4 посредством одной тяги 16 в опорной втулке 17.

Узел контроля датчика 9 (см. фиг. 3, 4) замера прямой силы тяги двигателя 6 состоит из контрольного силоизмерительного датчика 18, который с одной стороны через шарнир 19 соединен с гидроцилиндром 20 нагружения платформы 4, установленным через кронштейн 21 на ТБК 1, а с другой стороны - через шарнир 22, тягу 23 и балку 24 с платформой 4.

Узел контроля датчика 10 (см. фиг. 3, 5) замера реверсивной силы тяги двигателя 6 состоит из контрольного силоизмерительного датчика 25, который с одной стороны соединен с гидроцилиндром 26 нагружения платформы 4, установленным через кронштейн 27 на ТБК 1, а с другой стороны - через толкатель 28 с платформой 4.

В качестве датчиков поз. 9, 10, 18, 25 замера тяги используются типовые датчики Ml 120, выпускаемые промышленностью.

Подготовку к испытаниям на стенде выполняются следующим образом. Выполняют контроль работоспособности силоизмерительного датчика 9 замера прямой силы тяги (см. фиг. 3, 4). Для чего с помощью гидроцилиндра 20 нагружения задают контролируемое датчиком 18 усилие на ДМП 4 и сравнивают с показаниями силоизмерительного датчика 9 замера прямой силы тяги двигателя. После контроля силоизмерительного датчика 9 замера прямой силы тяги двигателя контрольный датчик 18 выводят из зацепления с платформой 4.

Далее выполняют контроль работоспособности силоизмерительного датчика 10 замера реверсивной силы тяги двигателя (см. фиг. 3, 5). Для этого с помощью гидроцилиндра 26 нагружения задают контролируемое датчиком 25 усилие на платформу 4 и сравнивают с показаниями силоизмерительного датчика 10 замера реверсивной силы тяги двигателя. После контроля силоизмерительного датчика 10 замера реверсивной силы тяги двигателя контрольный датчик 25 выводят из зацепления с платформой 4. При контроле усилий на платформе 4 одновременно контролируют зазоры Δ1 и Δ2. При соответствии параметров проверок документации стенда из ТБК 1 откачивают воздух для имитации условий работы авиационного двигателя в высотных условиях. Причем на вход в двигатель 6 воздух под давлением подают через присоединенный трубопровод 5. Продукты сгорания топлива из выходного устройства двигателя 6 через ТБК 1 отводят в выхлопной трубопровод 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ВЫСОТНЫХ ИСПЫТАНИЙ ДВУХКОНТУРНЫХ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2426087C1 |

| СТЕНД ДЛЯ ВЫСОТНЫХ ИСПЫТАНИЙ ДВУХКОНТУРНЫХ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2467302C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2540202C2 |

| Способ испытания газотурбинного двигателя в термобарокамере высотного стенда | 2018 |

|

RU2697588C1 |

| СТЕНД ДЛЯ ВЫСОТНО-КЛИМАТИЧЕСКИХ ИСПЫТАНИЙ ТУРБОВИНТОВЫХ И ТУРБОВАЛЬНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2402750C2 |

| Стенд для измерения нагрузок, воздействующих на объект авиационной техники | 2017 |

|

RU2651627C1 |

| ВХОДНОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ В ТЕРМОБАРОКАМЕРЕ | 2010 |

|

RU2439526C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ КОМПОНЕНТОВ СИЛЫ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2276279C1 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2162593C2 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252406C1 |

Изобретение относится к области испытания реактивных двигателей в силоизмерительных системах горизонтальных стендов с имитацией высотных условий при прямой и реверсивной тяге. Платформа с закрепленным на ней двигателем расположена в барокамере. Устройство измерения силы тяги двигателя выполнено в виде блока силоизмерительных датчиков замера прямой и реверсивной тяги двигателя, узла контроля датчика замера прямой силы тяги двигателя и узла контроля датчика замера реверсивной силы тяги двигателя. Блок датчиков закреплен на кронштейне, жестко закрепленном внутри барокамеры. Датчики с одной стороны соединены, каждый одной стороной, между собой анкерной тягой и через кронштейн с барокамерой. С другой стороны датчик замера прямой силы тяги двигателя и датчик замера реверсивной силы тяги двигателя соединены с платформой подвижно с осевым зазором. Технический результат заключается в повышенной точности и стабильности измерений прямых и реверсивных сил тяги двигателя. 2 з.п. ф-лы, 5 ил.

1. Силоизмерительная система стенда для испытания авиационных двигателей, содержащая станину со стойками, горизонтальную динамометрическую платформу и устройство измерения силы тяги двигателя, причем на платформе установлены элементы крепления испытываемого двигателя, платформа крепится к стойкам станины на упругих пластинах «растяжения», а устройство измерения силы тяги двигателя выполнено в виде силоизмерительного датчика, который установлен на станине и соединен подвижно с платформой, отличающаяся тем, что станина выполнена в виде барокамеры, платформа с закрепленным на ней двигателем расположена в барокамере, при этом продольные оси двигателя и барокамеры ориентированы вдоль продольной оси симметрии платформы, устройство измерения силы тяги двигателя выполнено в виде блока силоизмерительных датчиков замера прямой и реверсивной силы тяги испытываемого двигателя, узла контроля датчика замера прямой силы тяги двигателя и узла контроля датчика замера реверсивной силы тяги двигателя, причем датчики установлены так, что их оси расположены горизонтально в продольной плоскости симметрии платформы, а блок силоизмерительных датчиков замера прямой и реверсивной силы тяги двигателя закреплен на кронштейне, который жестко закреплен внутри барокамеры, причем датчики с одной стороны соединены, каждый одной стороной, между собой анкерной тягой и через кронштейн с барокамерой, а с другой стороны датчик замера прямой силы тяги двигателя и датчик замера реверсивной силы тяги двигателя соединены с платформой подвижно с осевым зазором.

2. Силоизмерительная система по п. 1, отличающаяся тем, что узел контроля датчика замера прямой силы тяги двигателя содержит контрольный силоизмерительный датчик, который с одной стороны через шарнир и анкерную тягу соединен с гидроцилиндром осевого нагружения платформы, установленным через кронштейн на барокамере, а с другой через шарнир и анкерную тягу - с платформой.

3. Силоизмерительная система по п. 1, отличающаяся тем, что узел контроля датчика замера реверсивной силы тяги двигателя содержит контрольный силоизмерительный датчик, который с одной стороны соединен с гидроцилиндром нагружения платформы, установленным через кронштейн на барокамере, а с другой стороны через толкатель - с платформой.

| US3038331A1,12.06.1962 | |||

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ КОМПОНЕНТОВ СИЛЫ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2276279C1 |

| ВХОДНОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ В ТЕРМОБАРОКАМЕРЕ | 2010 |

|

RU2439526C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2540202C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2250446C2 |

| US5396793A1,14.03.1995. | |||

Авторы

Даты

2017-03-30—Публикация

2015-11-20—Подача