Изобретение относится к области эксплуатации, обслуживания, контроля функционирования, ремонта и создания сложных технических систем, в частности, к автоматизированным системам управления технологическими процессами и ресурсами обслуживания и ремонта сложных технических систем (СТС), например, на энергооборудовании.

Известна автоматизированная система управления технологическими процессами ремонта сложных технических систем с применением мобильных ремонтно-диагностических комплексов (см. патент РФ №2420777, пр. 23.10.2008, опубл.27.04.2010, МПК G05B 15/00), содержащая центральный компьютер системы с размещенными в его памяти базой справочных данных по обслуживаемым техническим системам, каталожной базой данных по составным частям обслуживаемых технических систем, базой данных запасного имущества, материалов и принадлежностей (ЗИП) в составе ремонтно-диагностического комплекса (РДК) и в комплексах обслуживаемых изделий; и выносной терминал автоматизированного рабочего места (АРМ) для контроля и диагностики составных частей обслуживаемых систем, при этом перед выездом РДК для проведения конкретного вида работы на конкретной технической системе в базу данных автоматизированной системы управления технологическими процессами (АСУТП) загружаются документы по профилю данной системы, по прибытии на место дислокации обслуживаемой технической системы выносной терминал располагают на месте проведения работ непосредственно у обслуживаемой составной части изделия, причем выносной терминал укомплектовывают измерительными модулями и модулями формирования стимулирующих воздействий, подключаемыми к соответствующим точкам контролируемых составных частей обслуживаемой и ремонтируемой технической системы, отличающаяся тем, что в нее введены комплекты автоматизированных рабочих мест управления технологическими операциями по ремонту сменных конструктивных элементов в составе РДК, конструктивно совмещенные с технологическими рабочими местами по видам работ в составе технологического процесса ремонта, подключенные через интерфейсную магистраль к центральному компьютеру системы с образованием общей локальной вычислительной сети АСУТП, каждый комплект автоматизированного рабочего места содержит в своем составе компьютер, монитор, считыватель штрихкодов и манипулятор для интерактивной обратной связи оператора-ремонтника и компьютера автоматизированного рабочего места, в базу данных центрального компьютера АСУТП введены графические изображения конструкций ремонтируемых составных частей изделий с возможностью выделения фрагментов конструкций, являющихся объектами ремонтных воздействий, объекты ремонта, укладки запасных частей, и технологического инструмента идентифицированы соответствующими штрихкодами.

Недостатками аналога являются недостаточная эффективность информационной поддержки действий ремонтного персонала из-за недостаточной наглядности подсказок по выполнению операций разборки, ремонту, сборке и контролю работоспособности СТС и ее СЧ и неэффективность идентификации составных частей СТС и технологического оснащения РО с помощью штрихкодовых меток при ремонте СТС, имеющих большие сроки эксплуатации. В процессе длительной эксплуатации штрихкодовые метки могут быть загрязнены, повреждены и не пригодны для считывания идентификационных данных СЧ обслуживаемой СТС и технологического оснащения РО, используемого при выполнении работ по техническому обслуживанию и ремонту. Это снижает оперативность проведения работ, эффективность информационной поддержки работ (управления работами) со стороны АСУ ПР и обусловливает более высокие требования к ремонтному персоналу.

Наиболее близким по технической сущности является система управления ремонтом сложных технических систем (пат. РФ №2450304, МПК G05B 15/00, з. 10.05.2011, опубл. 10.05.2012), состоящий из ремонтно-диагностического комплекса, который содержит центральный компьютер и автоматизированное рабочее место управления технологическими операциями, объединенные с центральным компьютером с помощью интерфейсной магистрали в локальную вычислительную сеть. Автоматизированные рабочие места управления технологическими операциями конструктивно совмещены с соответствующими технологическими рабочими местами. К ремонтно-диагностическому комплексу при проведении работ подключается с помощью дистанционной магистрали выносной терминал и дополнительное внешнее автоматизированное рабочее место. Все автоматизированные рабочие места снабжены радиочастотными считывателями, позволяющими считывать информацию с радиочастотных идентификаторов, установленных на съемном технологическом оборудовании и инструменте, входящем в состав ремонтно-диагностического комплекса. Центральный компьютер для управления технологическими процессами связан с автоматизированным рабочим местом прямыми и обратными связями с помощью управляющего программного обеспечения. При выполнении замкнутого технологического цикла ремонта составных частей обслуживаемой сложной технической системы с помощью входящего в состав автоматизированного рабочего места манипулятора, оператор каждого технологического рабочего места в ответ на указание по выполнению операций на экране монитора автоматизированного рабочего места реализует обратную связь с автоматизированным рабочим местом для подтверждения выполнения заданных от автоматизированного рабочего места технологических операций. Состав автоматизированного рабочего места и технологического рабочего места определяется видом работ в рамках замкнутого технологического цикла ремонта, реализуемого в составе автоматизируемого ремонтного органа. В состав каждого автоматизированного рабочего места введены считыватели радиочастотных идентификаторов. На каждый объект технологического оснащения, инструмента и имущества в составе ремонтного органа нанесены радиочастотные идентификаторы. С помощью отображения на экране мониторов соответствующего автоматизированного рабочего места выдаются указания оператору технологического рабочего места, в том числе по типу и по месту его нахождения в составе ремонтного органа, с помощью считывателя радиочастотных идентификаторов производится ускоренный поиск указанного технологического оснащения, требуемого для выполнения заданной операции и ускоренный возврат использованного инструмента на штатное место в ремонтный орган. При выполнении технологических операций с центрального компьютера осуществляется передача изображения на автоматизированном рабочем месте, на котором визуально отображены объекты ремонта, используемое технологическое оснащение (инструмент), а также последовательность выполнения технологических операций технического обслуживания и ремонта сложной технической системы.

Недостатком известного технического решения является недостаточные функциональные возможности системы управления процессами и ресурсами сложных технических систем.

Данная система предназначена только для технологических операций, связанных с ремонтом сложной технической системы, что является недостаточным для комплексного решения всех требуемых задач по обеспечению системы безопасности при проведении работ на энергообрудовании.

Система функционирует только в пределах ремонтно-диагностического комплекса, который является условно мобильным. Данную систему нельзя разделить на компоненты и разнести их на расстояние, большее, чем действует дистанционный информационный канал системы. Соответственно данный аналог не приспособлен для распределенного ведения технологических работ, на объектах, разнесенных на большие расстояния.

Управляющее программное обеспечение ближайшего аналога не приспособлено для обработки информации о проведении работ и формировании отчетов по различным критериям работ, проводимых на энергооборудовании.

Задачей заявляемого технического решения является разработка системы безопасности и контроля проведения работ на сложных технических схемах, например, на энергооборудовании, повышенной безопасности, информативности и удобства в эксплуатации.

Техническим результатом заявляемого технического решения является расширение функциональных возможностей систем управления ремонтом, обслуживанием, созданием и эксплуатацией сложных технических систем (СТС).

Технический результат достигается за счет того, что в комплексную систему безопасности и контроля работ на сложных технических системах, содержащую связанные между собой центральный процессор для обеспечения управления технологическими процессами, переносной процессор, при этом процессоры снабжены мониторами, радиочастотные идентификаторы, установленные на контролируемых объектах, и считыватели идентификационных данных из радиочастотных идентификаторов, выполненные с возможностью передачи данных процессорам, центральный процессор для управления технологическими процессами связан с переносным процессором прямыми и обратными связями, в радиочастотные идентификаторы предварительно введены идентификационные данные контролируемых объектов,

введен мобильный считыватель идентификационных данных из радиочастотных идентификаторов, связанный с переносным процессором, при этом считыватель идентификационных данных и переносной процессор жестко закреплены относительно друг друга с образованием мобильного аппаратного комплекса, который снабжен средствами аудиовизуальной фиксации с возможностью вывода зафиксированной информации на мониторы процессоров, центральный процессор связан с переносным процессором посредством цифрового канала связи, радиочастотные идентификаторы установлены на стационарных и мобильных контролируемых объектах, стационарные считыватели идентификационных данных установлены в местах нахождения стационарных контролируемых объектов для обеспечения постоянного контроля за состоянием объекта.

Радиочастотные идентификаторы закреплены на стационарном оборудовании, инструменте, одежде персонала, транспортных средствах.

Мобильный аппаратный комплекс снабжен средством глобального навигационного позиционирования.

Центральный процессор дополнительно предназначен для обеспечения внешних информационных систем, содержащих справочную информацию по оборудованию, по технологическим процессам и внутренним информационным процессам компании.

Введение мобильного считывателя идентификационных данных из радиочастотных идентификаторов, жестко связанного с переносным процессором, образующими мобильный аппаратный комплекс (МАК), который снабжен средствами аудиовизуальной фиксации и геопозиционирования с возможностью вывода зафиксированной информации на мониторы процессоров, позволяет обеспечить комплексную информационную поддержку технологических операций. На экране мобильного аппаратного комплекса отображается объект, над которым надо выполнить операцию, используемый инструмент и сущность действий по выполнению заданной технологической операции, позволяет снизить требования к квалификации персонала, участвующего в проведении работ на сложных технических системах, например энергооборудовании.

Создание единой базы данных всего массива информации, получаемой с мобильного аппаратного комплекса во время выполнения работ, позволяет повысить эффективность контроля над проведением работ на сложных технических системах, например энергооборудовании, и обеспечить возможность контроля над действием персонала, вследствие применения в системе средств мониторинга перемещений и местонахождения персонала, что повышает безопасность проведения работ.

Использование цифровых каналов связи, различных как по среде передачи данных, так и по типам протоколов, между центральным процессором и мобильным аппаратным комплексом (МАК) вместо связи через интерфейсную шину позволит повысить оперативность обменом информации, надежность передачи информации, повысить мобильность обслуживания.

Наличие цифровых каналов и программных модулей, входящих в состав управляющего программного обеспечения центрального процессора, обеспечивает взаимодействие с внешними информационными системами, что повышает информативность системы, а следовательно, и безопасность проводимых работ.

За счет использования жестко прописанной последовательности технологических операций в электронных бланках исключается возможность ошибочного оперирования оборудованием технологического объекта, например энергообъекта.

Установка радиочастотных идентификаторов на всем контролируемом оборудовании позволяет контролировать широкий спектр технологических операций на оборудовании, такие как манипуляции с оборудованием, подготовка рабочего места и допуск к работам, осмотр оборудования.

Введение в состав мобильного аппаратного комплекса средств глобального навигационного позиционирования, например, модуль GPS или ГЛОНАСС, дает возможность осуществлять мониторинг перемещения персонала, между объектами и на объектах, имеющих большую по размерам территорию, когда размер территории не позволяет установить уверенный обмен информацией между считывателями и метками, что повышает информативность.

Возможность подключения к внешним информационным системам, которые содержат справочную информацию по оборудованию и внутренним процессам компании, обеспечивает дополнительные функциональные возможности при формировании отчетов о проведенных работах, а также обеспечивает наиболее полное встраивание системы в уже существующие на предприятии системы электронного документооборота.

Установка по периметру помещения и на деталях оборудования дополнительных стационарных считывателей радиочастотных идентификаторов и маркирование радиочастотных идентификаторов спецодежды персонала и транспортных средств позволяет обеспечить контроль перемещения персонала, оборудования, транспортных внутри объектов технологической системы, например энергосистемы, повышая безопасность проведения работ.

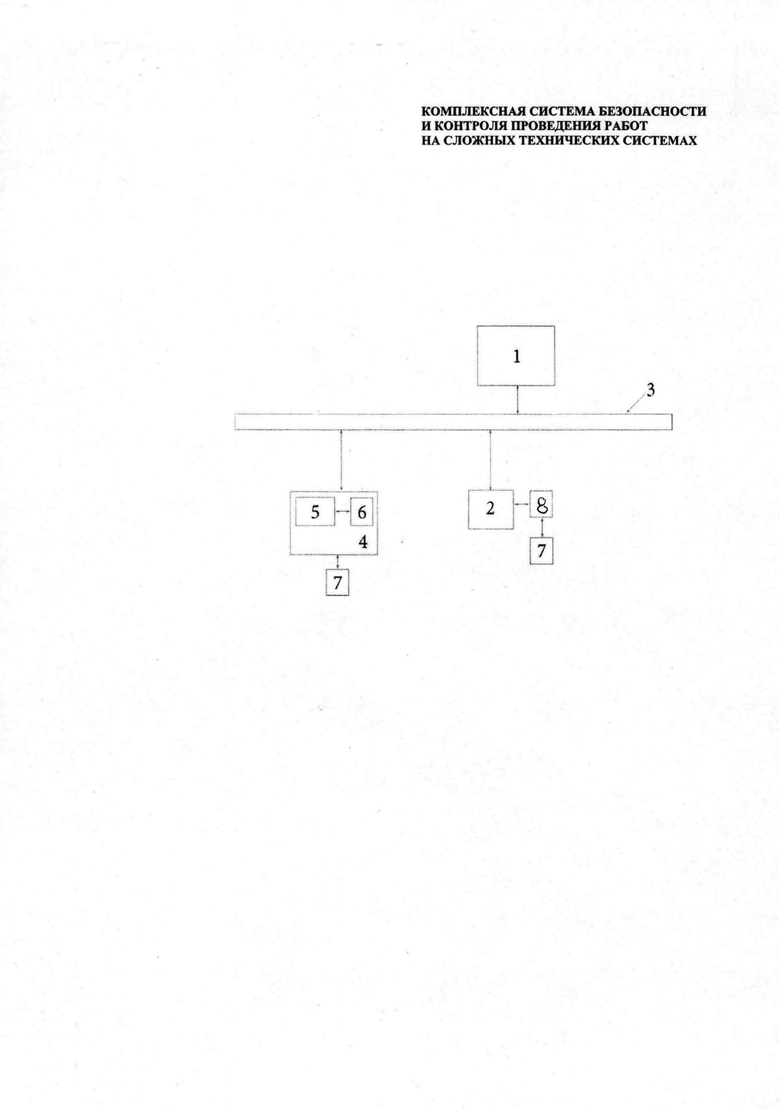

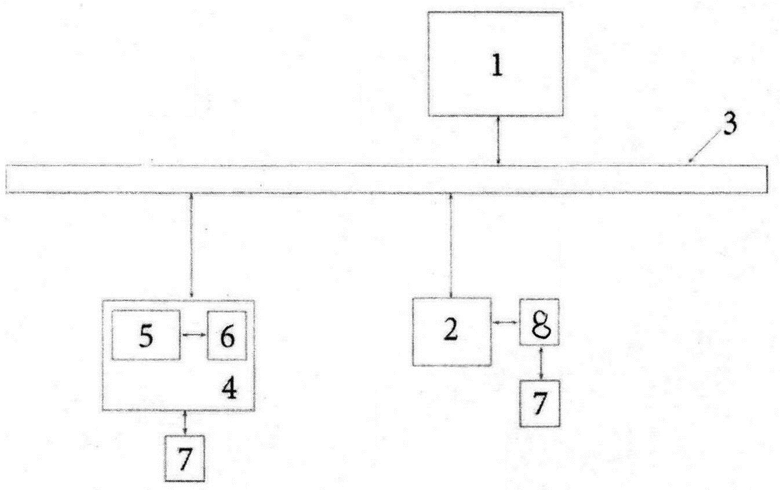

На чертеже представлена схема комплексной системы безопасности и контроля проведения работ на сложных технических системах.

В автоматизированную комплексную систему входят:

1 - центральный процессор;

2 - стационарный процессор автоматизированного рабочего места;

3 - проводные и цифровые каналы связи;

4 - мобильный аппаратный комплекс (МАК);

5 - планшетный процессор;

6 - мобильный считыватель радиочастотного идентификатора;

7 - радиочастотный идентификатор;

8 - стационарный радиочастотный считыватель.

Система содержит центральный процессор 1, который является ядром системы. На нем функционирует управляющее программное обеспечение, размещаются все текущие и архивные базы данных. С центральным процессором 1, посредством проводных или беспроводных цифровых каналов связи 3, для обмена информацией, связываются: мобильный аппаратный комплекс 4, стационарный процессор 2. Так же, посредством цифровых каналов связи 3, центральный процессор 1, для получения дополнительных данных, связывается с внешними информационными системами. Мобильный аппаратный комплекс 4 состоит из планшетного процессор 5 и мобильного считывателя радиочастотного идентификатора 6, который предназначен для записи и считывания информации с радиочастотного идентификатора 7. К стационарному процессору 2, для считывания информации с радиочастотного идентификатора 7, подключается стационарный считыватель радиочастотного идентификатора 8.

При выполнении технологических операций, например, на энергооборудовании, таких как: оперативные переключения, осмотры оборудования, подготовка рабочего места, персонал использует мобильный аппаратный комплекс 4.

На мобильном аппаратном комплексе 4, для каждого конкретного типа операций, запускается на исполнение соответствующий электронный бланк. Электронный бланк представляет собой предварительно записанную последовательность технологических операций, которые необходимо выполнить на оборудовании. В зависимости от типа работ электронного бланка бывает нескольких типов:

- электронный бланк переключений;

- электронный бланк осмотров оборудования;

- электронный бланк подготовки рабочего места для проведения работ.

Электронные бланки содержатся в базе данных центрального процессора 1. Их создание и редактирование осуществляется со стационарного компьютера посредством управляющего программного обеспечения, функционирующего на стационарном процессоре 2, и управляющего программного обеспечения, функционирующего на центральном процессоре 1. Созданный типовой электронный бланк, перед началом работ на оборудовании, необходимо загрузить в память мобильного аппаратного комплекса 4. Возможны несколько способов:

1) с центрального процессора 1, посредством цифровых каналов связи 3, на мобильный аппаратный комплекс 4, загружается типовой электронный бланк на выполнение конкретной технологической операции;

2) используя встроенные в мобильный аппаратный комплекс 4 программные средства, можно создать новый бланк переключений. Созданный в данном режиме функционирования электронный бланк, необходимо предварительно утвердить. Для этого мобильный аппаратный комплекс 4, используя цифровые каналы связи 3, соединяется с центральным процессором 1, где посредством управляющего программного обеспечения происходит регистрация бланка и посылается запрос на утверждение в стационарный процессор 2, который находится у персонала, обладающего полномочиями на утверждение электронного бланка. В случае, если мобильный аппаратный комплекс 4 находится вне зоны действия цифровых каналов связи 3, персонал, выполняющий технологические операции, наделяется правами самостоятельного утверждения электронного бланка. Для реализации различных режимов работы мобильным аппаратным комплексом 4, в его управляющем программном обеспечении реализована функция разграничения прав доступа.

Комплексная система безопасности и контроля проведения работ на сложных технических системах работает следующим образом.

По прибытию персонала к месту проведения работ, на мобильном аппаратном комплексе 4 запускается в исполнение электронного бланка. В соответствии с последовательностью выполнения технологических операций, на экран мобильного аппаратного комплекса 4, выводится наименование требуемой операции, описание на нее и информацию о нахождении оборудования на энергообъекте, над которым выполняется данная операция. Персонал, выполняющий работы, для выполнения пункта электронного бланка, с помощью мобильного считывателя радиочастотного идентификатора 6, входящего в состав мобильного аппаратного комплекса 4, и радиочастотных идентификаторов 7, установленных на оборудовании, идентифицирует оборудование. В случае верной идентификации оборудования, происходит запись на идентификатор служебной информации о дате последнего считывания, виде проводимых работ и конкретном исполнителе проводившего эти работы. После идентификации оборудования, происходит визуальное и звуковое подтверждение, и персонал производит необходимые технологические операции, в соответствии с описанием данного пункта в электронном бланке. По факту выполнения операций, персонал подтверждает выполнение операции, после чего управляющее программное обеспечение мобильного аппаратного комплекса 4, производит переход к следующему пункту электронного бланка.

В случае если при выполнении работ возникает нештатная ситуация или требуется дополнительная информация от диспетчера, персонал может приостановить выполнение электронного бланка и связаться посредством цифровых каналов связи 3 с диспетчером. Для этого на мобильном аппаратном комплексе 4 имеются средства для аудиовизуального взаимодействия, такие как микрофон и видеокамера.

При контроле технического состояния оборудования на технологических объектах, например энергообъектах, в мобильный аппаратный комплекс 4 загружается электронный бланк осмотров оборудования, который регламентирует последовательность действий персонала при проведении работ. Для каждого пункта электронного бланка выдается информация о наименовании оборудования, его местоположении на объекте, и значениях контролируемых параметров осматриваемого оборудования. Персонал идентифицирует оборудование с помощью мобильного считывателя радиочастотного идентификатора 6, входящего в состав мобильного аппаратного комплекса 4, и радиочастотного идентификатора 7, установленных на оборудовании. После идентификации оборудования, персонал осматривает оборудование и вводит в мобильный аппаратный комплекс 4, с помощью средств ручного ввода информации, значения контролируемых параметров. Если при выполнении операции требуется фото-видеофиксация состояния оборудования, то с помощью встроенной в мобильный аппаратный комплекс 4 видеокамеры осуществляется данная съемка и за данным пунктом электронного бланка закрепляется записанный файл. После завершения текущей операции, в мобильный аппаратный комплекс 4 вводится подтверждение выполнения, и происходит переход управляющего программного обеспечения мобильного аппаратного комплекса 4, к следующему пункту электронного бланка.

После завершения всех технологических операций, входящих в электронный бланк, формируется процедура закрытия бланка. Персонал, выполняющий работы на энергооборудовании, подтверждает на мобильном аппаратном комплексе 4 окончание работ внесением индивидуальной цифровой подписи.

Статус бланка помечается как «Выполнен», вся информация на мобильном аппаратном комплексе 4, полученная в процессе выполнения технологических операций, архивируется и передается по цифровым каналам связи 3 на центральный процессор 1. В случае если мобильный аппаратный комплекс 4 находится вне зоны действия цифровых каналов связи 3, отправка информации не происходит. Повторная процедура передачи архивной информации производится после того, как мобильный аппаратный комплекс 4 окажется в зоне действия цифровых каналов связи 3.

Весь инструмент,используемый персоналом при проведении работ на энергооборудовании, оснащается радиочастотными идентификаторами 7. При проведении конкретной технологической операций, требующей использования инструмента, персонал в соответствии с запросом электронного бланка, с помощью мобильного считывателя радиочастотного идентификатора 6, подключенного к мобильному аппаратному комплексу 4, производит считывание информации с метки. После успешной идентификации инструмента, электронный бланк, исполняемый на мобильном аппаратном комплексе 4, переходит к пункту, котором персонал должен выполнить технологическую операцию с использованием данного инструмента. При выполнении данного пункта запускается обратный хронометраж выполнении операции. В случае, если операция не была выполнена по истечении заданного времени, то управляющее программное обеспечение мобильного аппаратного комплекса 4, в соответствии с информацией в электронным бланком, возвращается к пункту идентификации инструмента.

В процессе исполнения любого электронного бланка на мобильном аппаратном комплексе 4, автоматически запускается аудио/видео фиксация, которая прекращается после подтверждения персоналом окончания работ. Полученные аудио/видеозаписи, вместе с остальной информацией, полученной во время исполнения электронного бланка, пересылаюся на центральный процессор 1.

В мобильный аппаратный комплекс 4 встроены средства геопозиционирования, например, модуль GPS-ГЛОНАСС, предназначенные для определения местонахождения персонала и записи маршрута перемещений персонала во время проведения работ на энергооборудовании. В случае если мобильный аппаратный комплекс 4 находится в зоне действия цифровых каналов связи 3, возможен непосредственный контроль перемещения персонала с любого компьютера, подключенного к центральному процессору 1, посредством цифровых каналов связи 3. Для этого необходимо в управляющем программном обеспечении, установленном на компьютере, указать идентификатор мобильного аппаратного комплекса 4, перемещения которого надо проконтролировать, и на экране отобразится его текущее положение, наложенное на карту местности и помещений.

В память центрального компьютера вводится информация, отображающая положение соответствующей составной части сложной технической системы на объекте и последовательность выполнения технологических операций и инструменты, используемые при выполнении каждой технологической операции в последовательности выполнения технологических процессов при выполнении работ на сложной технической системе, при этом перед началом работ на сложной технической системе цифровую информацию по технологическим операциям под управлением центрального компьютера пересылают из памяти центрального компьютера в память компьютера автоматизированного рабочего места, оператор автоматизированного рабочего места, в ответ на указание по выполнению операций на экране монитора автоматизированного рабочего места, реализует обратную связь переносного автоматизированного рабочего места с центральным компьютером.

Управляющее программное обеспечение, функционирующее на центральном процессоре 1, посредством цифровых каналов связи, обеспечивает обмен информации с мобильным аппаратным комплексом 4 стационарными процессорами 2 и внешними информационными системами. На основании полученной информации, на центральном процессоре 1 происходит формирование базы данных по выполнению технологических операций на оборудовании и состоянии самого оборудования. Получение информации из базы данных центрального процессора 1 в виде отчетов происходит на основе полученных со стационарных процессоров 2 запросов. Порядок доступа к информации центрального процессора 1 регламентируется системой разграничения прав.

Функционирующее управляющее программное обеспечение на центральном процессоре позволяет выполнять весь объем задач по функционированию комплексной системы безопасности при проведении работ, например, на энергооборудовании, в том числе обработка и архивирование всей получаемой информации о проводимых технологических операциях на оборудовании и перемещении персонала, формирование отчетов о проведенных работах и выдачу требуемой информации по заданным запросам, взаимодействие с внешними системами предприятия, на котором используется автоматизированная система управления технологическими процессами и контроля объектов на сложных технических системах.

Формирования базы данных о состоянии оборудования и создания алгоритмов для аналитической обработки этой информации позволит повысить эффективность планирования работ на оборудовании.

Использование комплексной системы безопасности и контроля проведения работ на сложных технических системах, например энергооборудовании, позволяет обеспечить:

- высокую информативность системы, повышение безопасности проведения работ за счет введения процедуры аппаратной идентификации оборудования участвующего в технологических операциях и используемых инструментов, промаркированных с помощью радиочастотных идентификаторов;

- снижения требований к квалификации персонала, участвующего в проведении работ на сложных технических системах;

- повысить эффективность контроля над проведением работ на сложных технических системах;

- обеспечить возможность контроля над действием персонала, вследствие применения в системе средств мониторинга перемещений и местонахождения персонала;

- повысить эффективность планирования работ на оборудовании за счет формирования базы данных о состоянии оборудования и создания алгоритмов для аналитической обработки этой информации;

- удобство ее эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССАМИ И РЕСУРСАМИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА | 2011 |

|

RU2450304C1 |

| СПОСОБ РЕМОНТА СМЕННЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ СЛОЖНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННАЯ СИСТЕМА РЕМОНТА, РЕАЛИЗУЮЩАЯ ДАННЫЙ СПОСОБ | 2013 |

|

RU2558522C2 |

| СТАЦИОНАРНЫЙ РЕМОНТНЫЙ ЦЕНТР | 2012 |

|

RU2491186C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЦЕНТР ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА (МЦТР) | 2013 |

|

RU2548693C1 |

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2011 |

|

RU2473433C2 |

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ, ВКЛЮЧАЯ СИСТЕМЫ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ | 2012 |

|

RU2492076C1 |

| СИСТЕМА ДЛЯ СБОРА ИНФОРМАЦИИ ОБ УСТРОЙСТВАХ ЭЛЕКТРОСВЯЗИ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2014 |

|

RU2549504C1 |

| СИСТЕМА МОНИТОРИНГА ПОДВИЖНЫХ ОБЪЕКТОВ | 2010 |

|

RU2422641C1 |

| Система управления гарантийными и восстановительными работами военной техники на месте дислокации | 2020 |

|

RU2753145C1 |

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ | 2014 |

|

RU2571598C1 |

Комплексная система безопасности и контроля работ на сложных технических системах содержит центральный процессор, переносной процессор, мониторы, радиочастотные идентификаторы, мобильный считыватель идентификационных данных из радиочастотных идентификаторов, установленных на контролируемых объектах, средства аудиовизуальной фиксации, средства глобального навигационного позиционирования. Обеспечивается высокая информативность, безопасность проведения работ, эффективность контроля над проведением работ, эффективность планирования работ. 3 з.п. ф-лы, 1 ил.

1. Комплексная система безопасности и контроля работ на сложных технических системах, содержащая связанные между собой центральный процессор для обеспечения управления технологическими процессами, переносной процессор, при этом процессоры снабжены мониторами, радиочастотные идентификаторы, установленные на контролируемых объектах, и считыватели идентификационных данных из радиочастотных идентификаторов, выполненные с возможностью передачи данных процессорам, центральный процессор для управления технологическими процессами связан с переносным процессором прямыми и обратными связями, в радиочастотные идентификаторы предварительно введены идентификационные данные контролируемых объектов,

отличающаяся тем, что в систему введен мобильный считыватель идентификационных данных из радиочастотных идентификаторов, связанный с переносным процессором, при этом считыватель идентификационных данных и переносной процессор жестко закреплены относительно друг друга с образованием мобильного аппаратного комплекса, который снабжен средствами аудиовизуальной фиксации с возможностью вывода зафиксированной информации на мониторы процессоров, центральный процессор связан с переносным процессором посредством цифрового канала связи, радиочастотные идентификаторы установлены на стационарных и мобильных контролируемых объектах, стационарные считыватели идентификационных данных установлены в местах нахождения стационарных контролируемых объектов для обеспечения постоянного контроля за состоянием объекта.

2. Система по п. 1, отличающаяся тем, что радиочастотные идентификаторы закреплены на стационарном оборудовании, инструменте, одежде персонала, транспортных средствах.

3. Система по п. 1, отличающаяся тем, что мобильный аппаратный комплекс снабжен средством глобального навигационного позиционирования.

4. Система по п. 1, отличающаяся тем, что центральный процессор дополнительно предназначен для обеспечения внешней информационной системы.

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССАМИ И РЕСУРСАМИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА | 2011 |

|

RU2450304C1 |

| Станок для укладки обмотки в полузакрытые пазы статоров электрических машин | 1958 |

|

SU130099A1 |

| US 20100082130 A1, 01.04.2010. | |||

Авторы

Даты

2017-04-04—Публикация

2015-11-16—Подача