Уровень техники

Настоящее раскрытие относится к устройству и способу проверки клапанного узла. Конкретнее, настоящее раскрытие относится к устройству и к способу обнаружения состояния утечки и входного давления в клапанном узле.

Клапаны и клапанные узлы часто применяются в связи с регулированием потока текучей среды. Типичным оборудованием являются работающие на газе установки, где регулируется поток газа в камеру сгорания или горелку. Примеры работающих на газе установок включают в себя, но не в ограничительном смысле, водонагреватели, котлы, кухонные плиты, сушилки, фритюрницы, камины.

Клапанные узлы в типичном случае предусматривают один или несколько клапанных элементов. Клапанные элементы располагаются в проточном канале, который соединяет вход клапанного узла с его выходом. Чтобы открыть или закрыть газовый клапан, один или несколько приводов перемещают клапанный элемент в проточный канал или из него.

Определенные приложения требуют газовых клапанов с плавной характеристикой. Газовые клапаны с плавной характеристикой обеспечивают точное управление массовым расходом газа путем регулирования клапанного элемента. Поскольку положение клапанного элемента клапана с плавной характеристикой может быть любым между полностью открытым и полностью закрытым, поток газа может изменяться соответственно.

Узел газового клапана может в реальности предусматривать несколько клапанных элементов, которые расположены последовательно. Когда каждый клапанный элемент приспособлен к полному закрытию проточного канала, решение с двумя клапанными элементами является технически избыточным. То есть, чтобы отказал весь узел, выйти из строя должны оба клапанных элемента.

Диагностика клапанов может давать даже более надежные решения, особенно в случаях, где (катастрофический) отказ газового клапана неприемлем. В этой связи, газовый клапан может предусматривать множество датчиков и блок управления для обнаружения утечки и/или неизбежной поломки.

Немецкий патент DE102011000113B4 выдали 14 августа 2013 г. и он раскрывает клапанный узел 10 с двумя клапанными элементами 15, 16. В клапанном узле, соответствующем DE102011000113B4, также предусмотрен датчик 18 давления. Датчик 18 давления предназначен для измерения давления газа в средней секции 17 между клапанными элементами 15, 16. Диагностическую информацию о клапане можно выводить из измерения давления в промежуточном объеме 17.

Датчик 18 давления клапанного узла согласно DE102011000113B4 присоединяется к контроллеру 11. Во время диагностической проверки контроллер 11 открывает или закрывает первый клапанный элемент 15, а потом открывает или закрывает второй клапанный элемент 16. При последующей проверке контроллер 11 изменяет последовательность открывания или закрывания клапанных элементов 15, 16 на обратную. Таким образом, контроллер будет сначала отрывать или закрывать второй клапанный элемент 16, а потом делать то же самое с первым клапанным элементом 15. Изменение последовательности на обратную имеет целью продление срока службы узла 10.

Патент EP1236957B1 выдали 2 ноября 2006 г. и он раскрывает работающее на горелке устройство. Это устройство содержит клапан 19 и датчик 28 давления. И клапан 19, и датчик 28 давления соединены с блоком 30 управления. Блок 30 управления согласует поток горючего газа с потоком воздуха для достижения оптимальных рабочих характеристик устройства, снабженного горелкой.

В патенте EP1236957B1 речь идет о том, что в альтернативном варианте осуществления датчик 28 давления также может быть датчиком массового расхода. В отличие от датчика 28 давления, датчик массового расхода будет обеспечивать непосредственное определение потока газа.

В вышеупомянутых публикациях EP1236957B1 и DE102011000113B4 не делается акцент на использовании датчика расхода для осуществления диагностики клапанов. Вместо этого, основное внимание уделяется либо длительному сроку службы, либо оптимальному отношению «газ-воздух». В частности, в EP1236957B1 и DE102011000113B4 не идет речь о том, чтобы предложить диагностическое оборудование, которое реагирует на быстрые изменения расхода. В описаниях патентов EP1236957B1 и DE102011000113B4 также не делается акцент на оборудовании, выполненном с возможностью измерения потока газа при эксплуатации и о проведении диагностики клапанов. То есть сочетание точных измерений потока и надежной диагностики подробно не рассматривалось.

Следует избегать операций запуска горелки, которые не обязательны ввиду отсутствия горючего газа. Входное давление газа в типичном случае контролируют посредством датчика давления газа или посредством реле давления газа до того, как блок управления пламенем выполняет последовательность запуска. В частности, контроль входного давления газа проводят до того, как открывают оба газовых клапана.

Кроме того, входное давление газа контролируют посредством датчика давления во избежание избыточного входного давления. Состояние избыточного входного давления может возникать, например, из-за отказавшего регулятора давления.

Настоящее раскрытие имеет целью использование датчика массового расхода для проведения диагностики клапанов. Настоящее раскрытие также имеет целью разработку устройства и способа диагностики газового клапана, которые удовлетворяют вышеупомянутым требованиям.

Сущность изобретения

Настоящее раскрытие основано на разработке новых датчиков массового расхода, а особенно на разработке новых тепловых датчиков массового расхода. Эти датчики предназначены для измерения в чрезвычайно широком диапазоне и за очень короткие времена отклика - менее 100 мс. Широкий диапазон измерения этих датчиков массового расхода облегчает измерения небольших расходов, вызванных, например, утечками. Клапанный узел с объемом 0,2 л может, например, быть выполнен с возможностью обнаружения утечек 50 л/ч. Утечки 50 л/ч в типичном случае соответствуют скоростям потока между 0,01 м/с и 0,1 м/с. При этом новые датчики обеспечивают измерения больших расходов, таких как величины расходов, связанные с эксплуатацией работающей на газе установки. Типичные значения таких величин скоростей потока представляют собой подмножества диапазона скоростей потока между 0,5 м/с и 5 м/с, 10 м/с, 15 м/с, 20 м/с или даже 100 м/с. Датчики массового расхода, пригодные для заявляемых здесь целей, могут быть датчиками типа OMRON® D6F-W или типа SENSOR TECHNICS® WBA. Этот перечень не является исключительным. Рабочий диапазон этих датчиков в типичном случае начинается на любой из скоростей между 0,01 м/с и 0,1 м/с и заканчивается на любой из скоростей 5 м/с, 10 м/с, 15 м/с, 20 м/с или даже 100 м/с. То есть нижние пределы 0,1 м/с могут сочетаться с любым из верхних пределов 5 м/с, 10 м/с, 15 м/с, 20 м/с или даже 100 м/с.

Предпочтительно датчики массового расхода, пригодные для заявляемых здесь целей, содержат единственный сенсорный элемент. В отличие от этого, датчики массового расхода с несколькими сенсорными элементами содержат два или более сенсорных элементов. Каждый из этих сенсорных элементов действует, проводя измерения на скоростях потока в пределах ограниченного диапазона. Тогда можно применить (электронный) переключатель, чтобы объединять многочисленные сенсорные элементы в один датчик. С этой целью переключатель выбирает конкретный сенсорный элемент в соответствии со скоростями потока, на которых проводятся измерения.

Вышеупомянутые проблемы решаются посредством устройства и посредством способа диагностики клапанов в соответствии с независимыми пунктами формулы этого изобретения. Предпочтительные варианты осуществления настоящего раскрытия охватываются зависимыми пунктами формулы изобретения.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие установку датчика массового расхода выше по течению от клапанного узла.

Другая соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие установку датчика массового расхода ниже по течению от клапанного узла.

Еще одна соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие установку датчика массового расхода в проточном канале между двумя клапанными элементами клапанного узла.

Задача настоящего раскрытия также состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие интегрирование сигнала из датчика массового расхода для обеспечения точного показания утечки.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие, что пик сигнала из датчика массового расхода точно показывает утечку.

Задача настоящего раскрытия также состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие использование параметров конструкции установки для повышения качества диагностических показаний.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие использование временного ряда измерений для обнаружения и/или идентификации утечек.

Задача настоящего раскрытия также состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие получение сигнала датчика после открытия или закрытия либо перед открытием или закрытием клапанного элемента и обработку этого сигнала для вывода показаний утечки газа.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики клапанов, предусматривающие получение сигнала датчика во время открытия или закрытия клапанного элемента и обработку этого сигнала для вывода показаний утечки газа.

Задача настоящего раскрытия также состоит в том, чтобы обеспечить работающую на газе установку, имеющую блок для диагностики клапанов и для измерения потока.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ генерирования сигнала технического обслуживания, если диагностика клапанов показывает утечку выше заранее заданного порога предупреждения.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ постоянного прерывания потока газа через все клапанные элементы, если диагностика клапанов показывает утечку выше заранее заданного порога блокировки.

Дополнительная задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ диагностики входного давления, предусматривающие получение сигнала датчика во время открытия или закрытия клапанного элемента и обработку этого сигнала для вывода показаний входного давления газа.

Соответствующая задача настоящего раскрытия также состоит в том, чтобы обеспечить устройство и способ постоянного прерывания потока газа через все клапанные элементы, если входное давление ниже заранее заданного минимального порога давления.

Соответствующая задача настоящего раскрытия также состоит в том, чтобы обеспечить устройство и способ временного прерывания потока газа через все клапанные элементы, когда входное давление выше заранее заданного максимального порога давления.

Соответствующая задача настоящего раскрытия состоит в том, чтобы обеспечить устройство и способ генерирования сигнала технического обслуживания, если входное давление падает ниже заранее заданного минимального давления порога или поднимается выше заранее заданного максимального давления порога.

Краткое описание чертежей

Различные признаки станут очевидными для специалистов в данной области техники из нижеследующего подробного описания предложенных неограничительных вариантов осуществления. Чертежи, прилагаемые к подробному описанию, можно вкратце описать следующим образом.

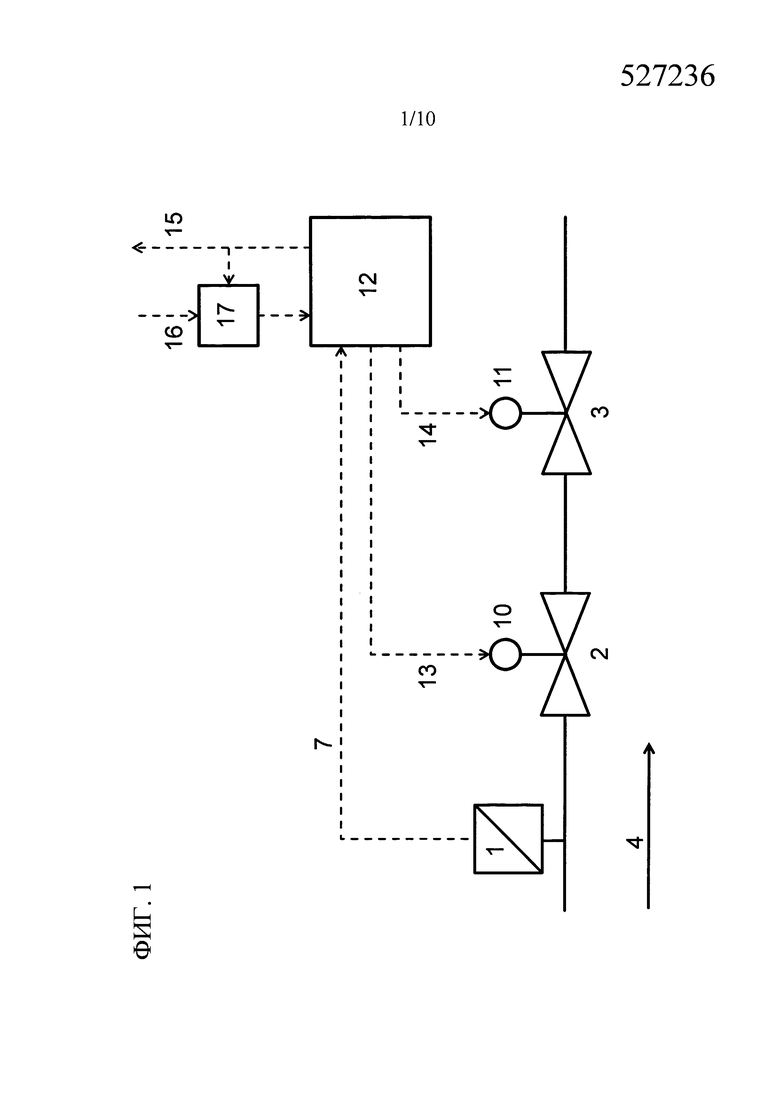

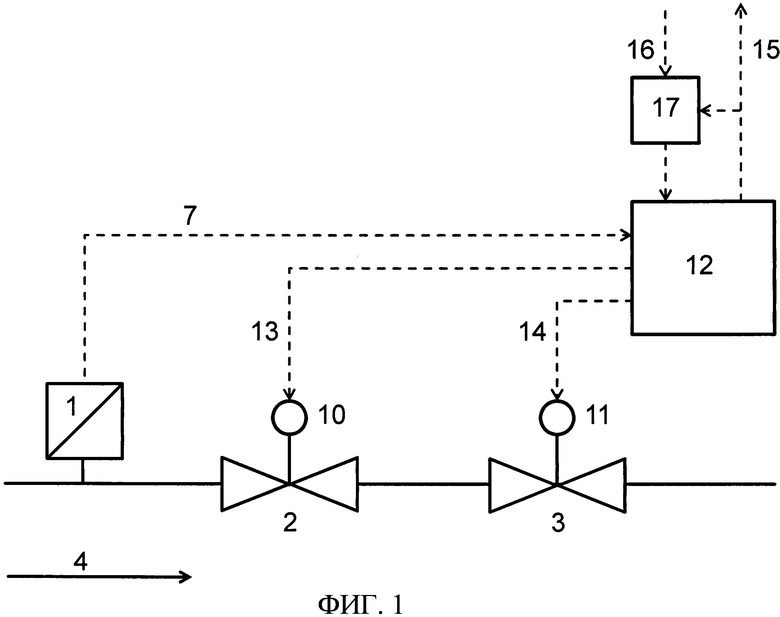

На фиг. 1 показан клапанный узел в соответствии с этим раскрытием.

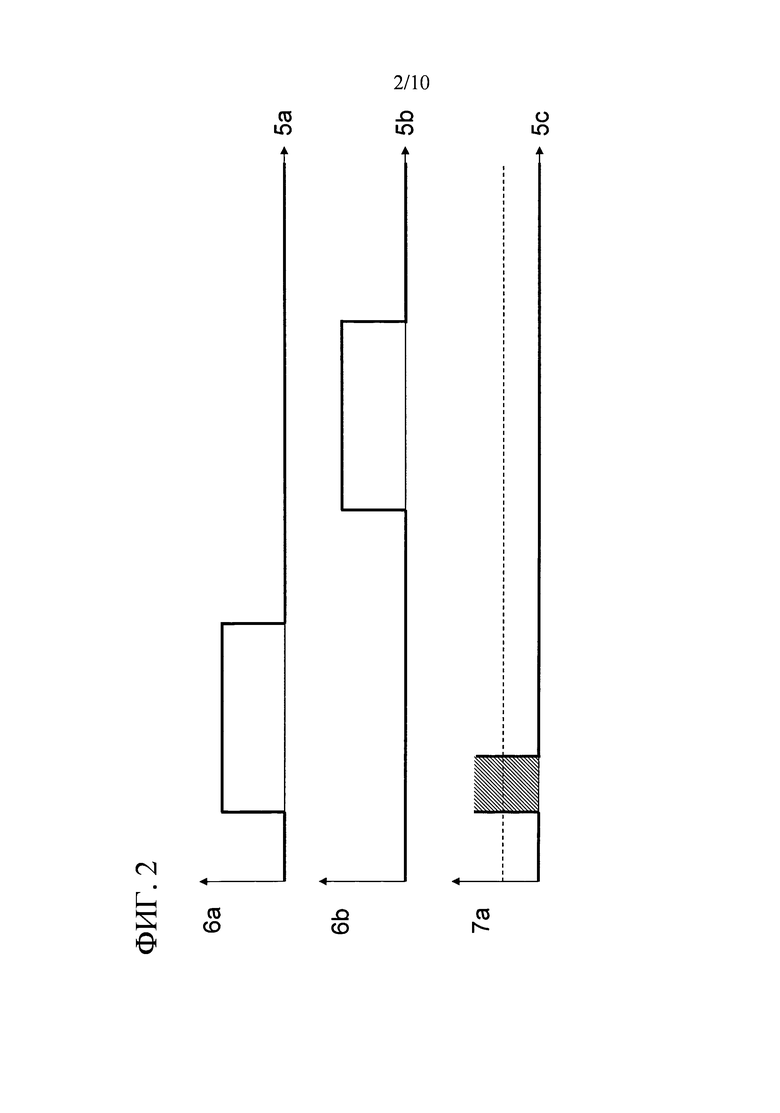

На фиг. 2 представлены несколько графиков клапанного узла без утечки.

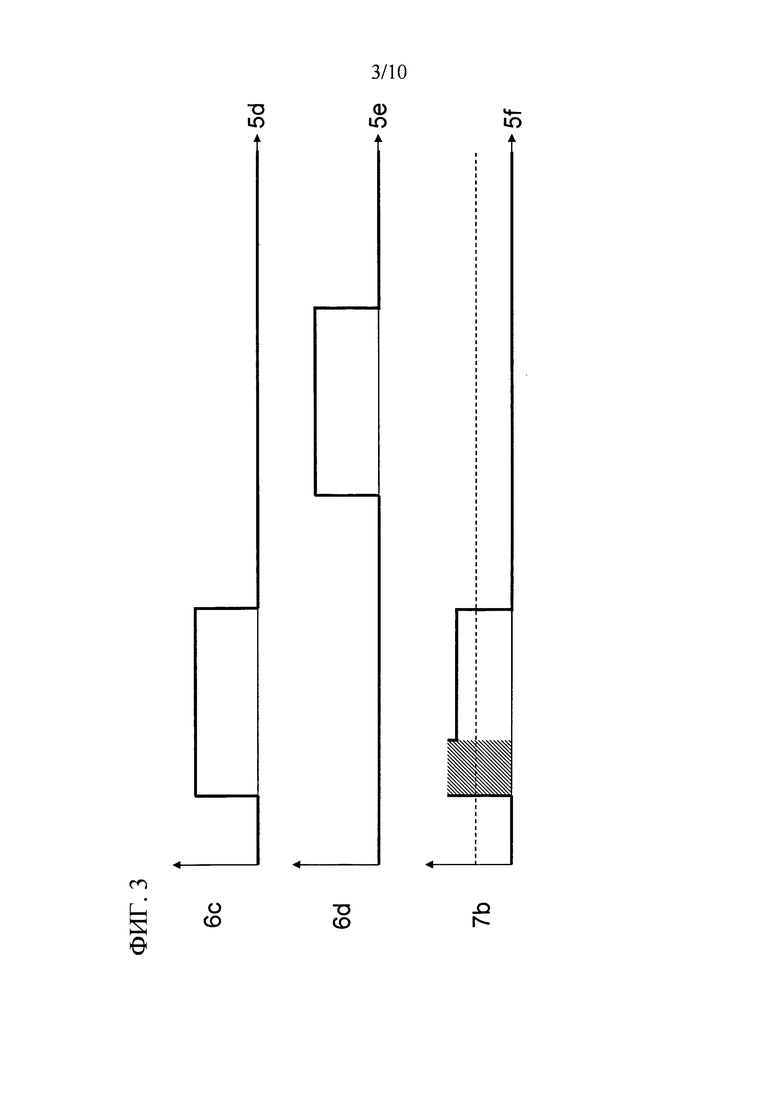

На фиг. 3 представлены несколько графиков клапанного узла с утечкой в находящемся ниже по течению клапанном элементе.

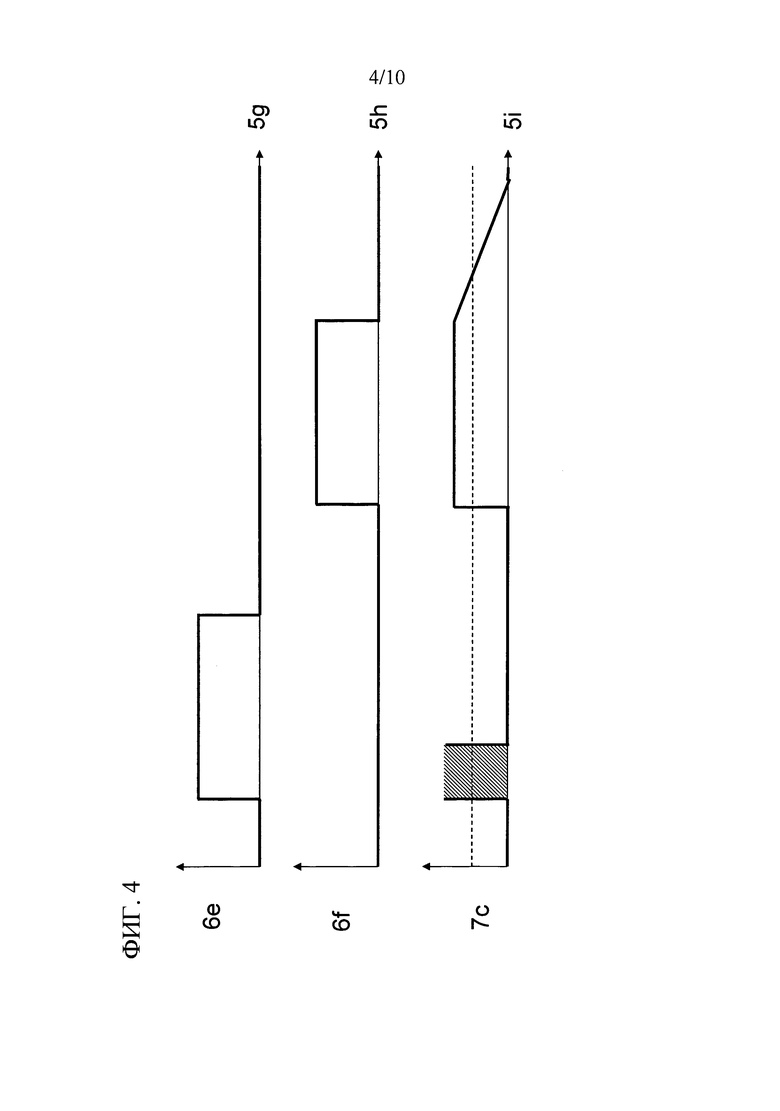

На фиг. 4 представлены несколько графиков клапанного узла с утечкой в находящемся выше по течению клапанном элементе.

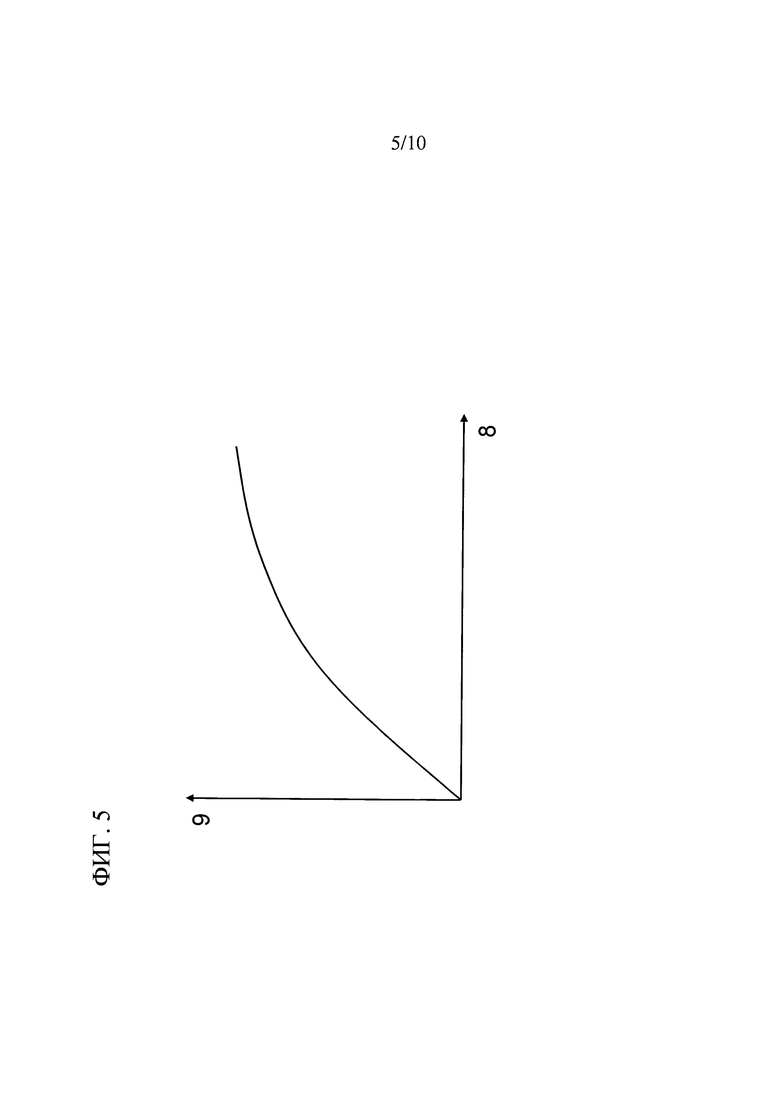

На фиг. 5 представлен график зависимости пикового напряжения датчика массового расхода от давления на входе клапанного узла.

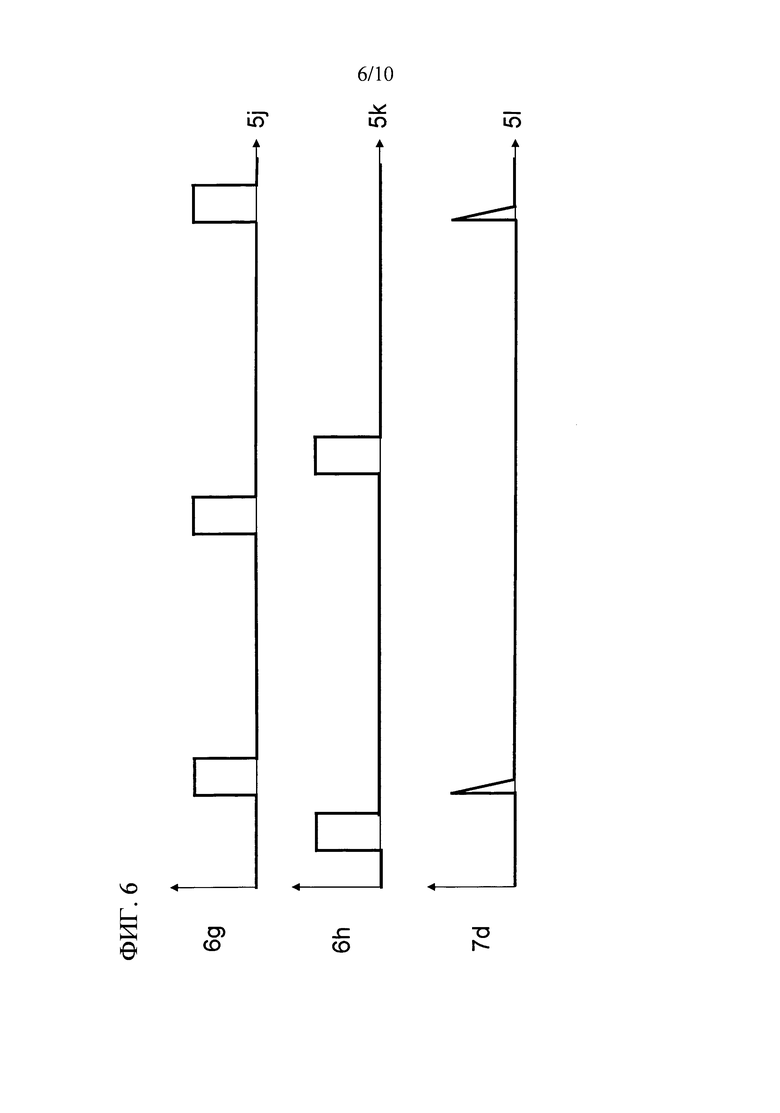

На фиг. 6 представлены несколько графиков с подробностями измерения при открытии или закрытии клапанного элемента. На фиг. 6 предполагается отсутствие утечки.

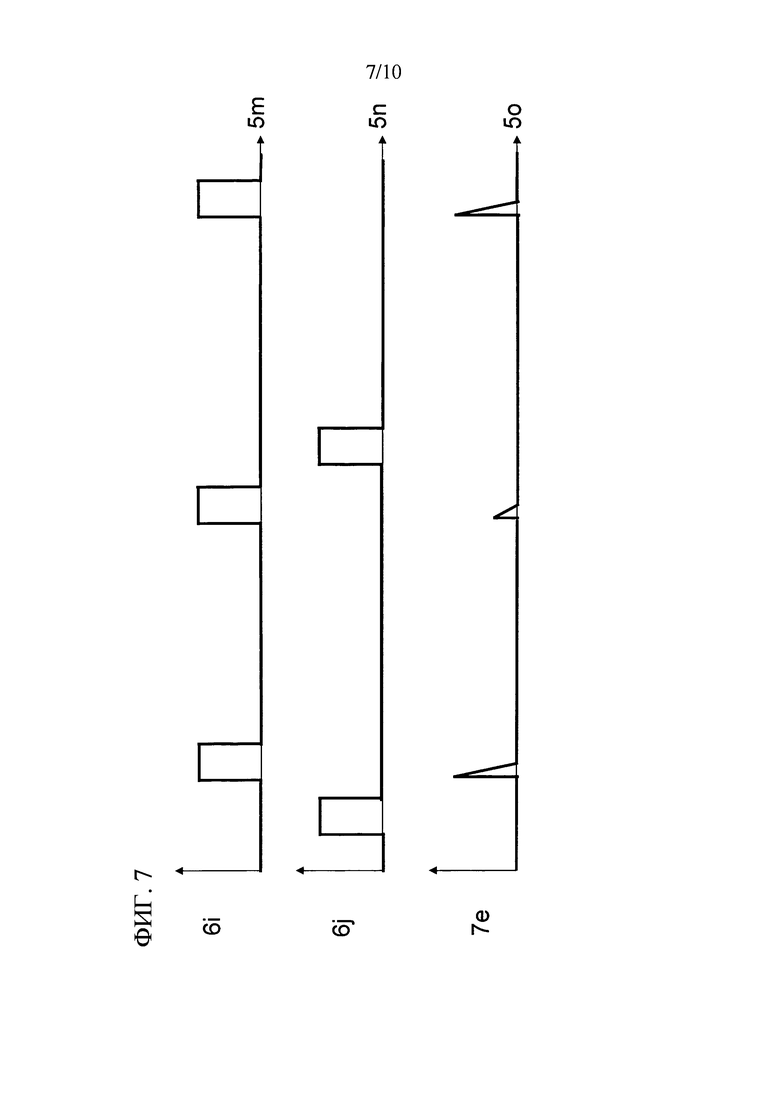

На фиг. 7 показана та же последовательность измерения, что и на фиг. 6, за исключением того, что находящийся ниже по течению клапанный элемент теперь неисправен (в нем происходит утечка).

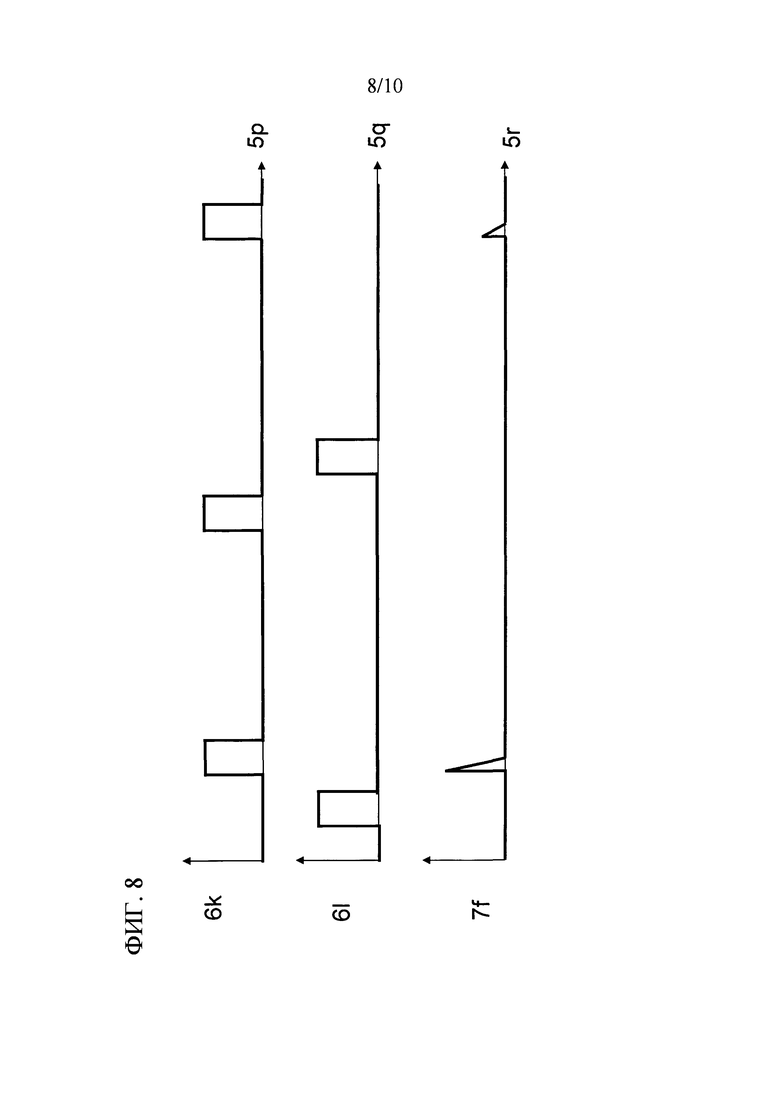

На фиг. 8 показана та же последовательность измерения, что и на фиг. 6, за исключением того, что находящийся выше по течению клапанный элемент теперь неисправен (в нем происходит утечка).

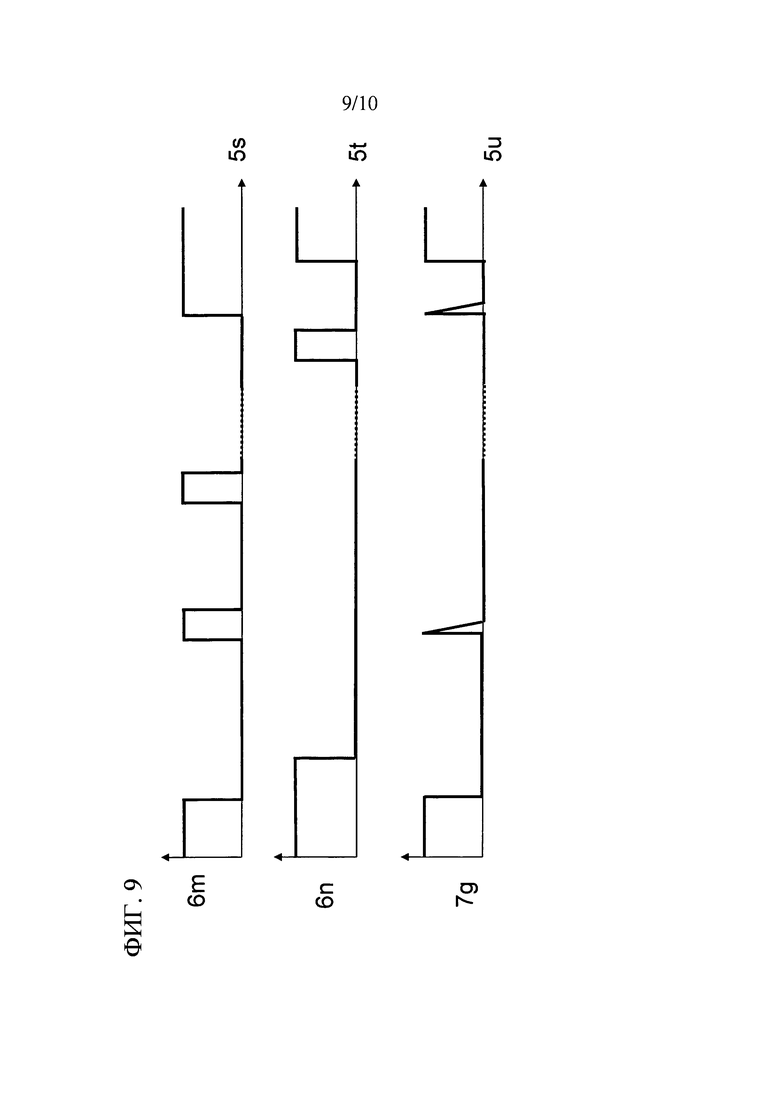

На фиг. 9 показана проверка на утечку, которая следует за обычной процедурой отсечки.

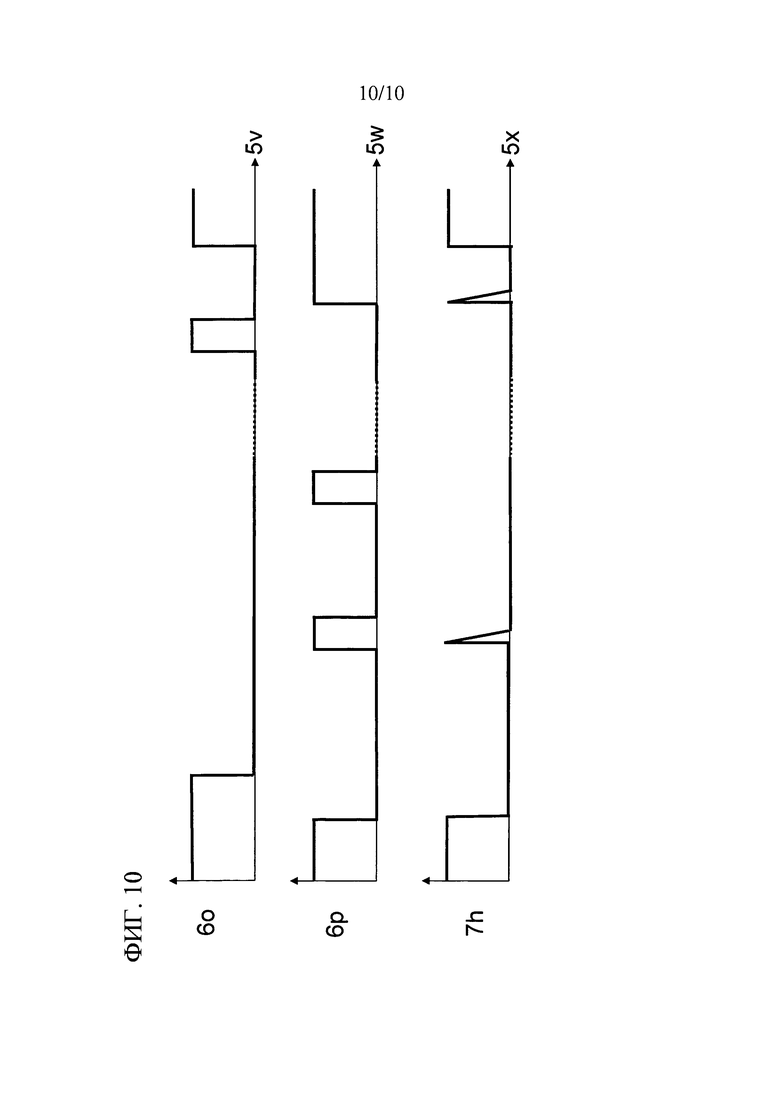

На фиг. 10 показана другая проверка на утечку, которая следует за обычной процедурой отсечки.

Подробное описание

На фиг. 1 показан клапанный узел с двумя клапанными элементами 2, 3. Стрелка 4 указывает направление потока текучей среды через клапан.

Клапанные элементы 2, 3 расположены последовательно. Иными словами, клапан 3 расположен ниже по течению от клапана 2. Соответственно, клапанный узел обеспечивает вход, который расположен выше по течению от клапанного элемента 2. Выход клапанного узла расположен ниже по течению от клапанного элемента 3. Проточный канал соединяет вход 2 с выходом 3. Клапанные элементы 2, 3 расположены с возможностью изменения потока текучей среды через проточный канал.

Каждый из двух клапанных элементов 2, 3 выполнен с возможностью прерывания потока текучей среды через клапанный узел при условии, что ни один из них не является неисправным. Предусматривается, что по меньшей мере один из клапанов 2, 3 может быть клапаном с плавной характеристикой, так что он может изменять расход текучей среды во время работы горелки. Вместе с тем клапан с плавной характеристикой не требуется для обеспечения функциональных возможностей диагностики клапанов. В третьих, независимо от этого, клапан также может действовать, чтобы изменить расход текучей среды.

В предпочтительном варианте осуществления текучая среда, текущая через клапанный узел, является газообразной при комнатной температуре. В конкретном варианте осуществления текучей средой является воспламеняемый газ. В еще одном конкретном варианте осуществления текучей средой является воздух.

Датчик 1 массового расхода расположен выше по течению от первого клапанного элемента 2. Датчик 1 массового расхода в типичном случае является тепловым датчиком с широким диапазоном измерения. То есть датчик 1 массового расхода действует, обнаруживая и измеряя малый расход текучей среды из-за утечки. В предпочтительном варианте датчик 1 массового расхода также может проводить обнаружение и измерение расхода при больших потоках, связанных с работающей на газе установкой, находящейся в эксплуатации.

В другом варианте осуществления датчик 1 массового расхода расположен между двумя клапанными элементами 2, 3. В еще одном варианте осуществления датчик 1 массового расхода расположен ниже по течению от обоих клапанных элементов 2, 3.

Каждый клапанный элемент 2, 3 перемещается с помощью привода 10, 11 с электрическим возбуждением. Блок 12 управления задает сигналы 13, 14 возбуждения для каждого привода 10, 11. Блок 12 управления обрабатывает сигнал 7 датчика, выдаваемый датчиком 1 массового расхода. Блок 12 управления может быть отдельным блоком 12 или он может быть встроен в существующее устройство, такое как блок управления сгоранием.

Блок 12 управления хранит запрограммированную последовательность для подачи сигналов 13, 14 возбуждения приводы 10, 11 клапанных элементов. Блок 12 управления будет посылать сигналы 13, 14 возбуждения и открывать оба клапанных элемента 2, 3, если через проточный канал должна течь текучая среда. Это подразумевает работающую на газе установку в эксплуатации. Специалист понимает, что в предпочтительном варианте осуществления расходом через узел газового клапана можно управлять посредством обратной связи.

Блок 12 управления функционирует, обеспечивая показание 15 состояния клапанов. Показание 15 состояния клапанов в действительности может быть сигналом, направляемым во внешние компоненты. Показание 15 состояния клапанов можно также направлять в другие компоненты программного обеспечения в пределах комплексной системы. Показание 15 состояния клапанов действует, показывая состояние клапанов для вышеупомянутых частей или компонентов. Показание 15 состояния клапанов также действует, обеспечивая передачу или подавление запроса срабатывания, направляемого в клапаны, посредством которого оба клапана открываются и оказываются в установившемся состоянии.

Показание 15 состояния клапанов можно передавать посредством сигнала шины и/или посредством сигналов, подвергнутых цифровому кодированию, по проводам. В еще одном варианте осуществления показание 15 состояния клапанов передается посредством программного обеспечения, инсталлированного в комплексной системе, и/или посредством одного либо посредством нескольких кодированных аналоговых сигналов. Показание 15 состояния клапанов также можно передавать с помощью других подходящих средств передачи данных, которые ясны специалисту.

Показание 15 состояния клапанов содержит информацию об утечке и о входном давлении. Блок 12 управления генерирует эти диагностические данные так, как описывается ниже.

Сигнал 16 запроса обеспечивает передачу запроса срабатывания из внешних частей или из компонентов программного обеспечения в блок 12 управления. В случае запроса нормального горения, оба клапана будут открываться. В случае отсутствия запроса горения, оба клапана будут находиться в закрытых положениях. Тогда блок 12 управления сможет осуществить несколько последовательностей проверки для генерирования информации о показании 15 состояния клапанов. Если один или несколько клапанных элементов 2, 3 являются клапанами с плавными характеристиками и модулирующими приводами 10, 11, то блок 12 управления принимает сигнал 16 запроса. Затем блок 12 управления передаст частоту модуляции в приводы 10, 11, тем самым задавая расход через проточный канал.

Управляющий затвор 17 будет обеспечивать передачу или подавление входного сигнала 16 запроса в зависимости от показания 15 состояния клапанов. Управляющий затвор 17 будет обеспечивать подавление запроса 16 срабатывания, если показание 15 состояния 15 клапанов указывает на наличие утечки или превышение допустимых пределов входным давлением. Управляющий затвор 17 можно воплотить как специальное аппаратное средство и/или как компоненты программного обеспечения комплексной микроконтроллерной системы.

На фиг. 2 изображена зависимость массового расхода 7а от времени 5с в отсутствие утечки. Предположим, что каждый из двух клапанных элементов 2, 3 закрыт, и предположим, что давление в проточном канале между двумя клапанными элементами 2, 3 ниже, чем давление выше по течению от клапанного элемента 2. Кроме того, предположим, что датчик 1 массового расхода располагается выше по течению от клапанного элемента 2, как показано на фиг. 1.

Крайний сверху график по фиг. 2 иллюстрирует положение 6a клапанного элемента 2. Клапанный элемент 2 открывает проточный канал, а по истечении некоторого времени 5а клапанный элемент 2 снова закрывает его. Поскольку давление между двумя клапанными элементами 2, 3 несколько ниже, чем давление выше по течению от клапанного элемента 2, через клапанный элемент 2 будет происходить течение текучей среды. Вследствие этого датчик 1 массового расхода примет некоторый сигнал. То же самое иллюстрируется на крайнем снизу графике по фиг. 2.

Ни расхода, ни показания в виде сигнала 7а расхода не будет, если давление между клапанными элементами 2, 3 равно давлению выше по течению от клапанных элементов.

Затем клапанный элемент 3 открывается, а по истечении некоторого времени 5b снова закрывается. График в центре фиг. 2 иллюстрирует клапанный элемент 3, когда тот открывается и закрывается (6b). При этом находящийся выше по течению клапанный элемент 2 остается закрытым. Датчик 1 массового расхода не будет регистрировать расход текучей среды, если в клапанном элементе 2 не произойдет утечка.

Крайний снизу график по фиг. 3 иллюстрирует сигнал 7b, считываемый датчиком 1 массового расхода с клапанного элемента 3, где есть утечка. На крайнем сверху графике приведено положение 6c клапанного элемента 2, а на центральном графике приведено положение 6d клапанного элемента 3.

Когда находящийся выше по течению клапанный элемент 2 откроется, датчик 1 массового расхода зарегистрирует поток 7b текучей среды в средней секции между клапанными элементами 2 и 3. Тогда давления между этими двумя клапанами ниже давления выше по течению, поскольку давление между клапанами 2 и 3 падает из-за утечки через клапан 3. Вместе с тем поток 7b текучей среды, регистрируемый датчиком 1 массового расхода, не прекратится, поскольку объем между клапанными элементами 2 и 3 пополняется текучей средой. Из-за утечки в находящемся ниже по течению клапанном элементе 3, текучая среда продолжит течь до тех пор, пока находящийся ниже по течению клапанный элемент 2 не закроется. Таким образом, утечка в клапанном элементе 3 дает продленный поток текучей среды, регистрируемый датчиком 1 массового расхода.

На фиг. 4 показана ситуация, аналогичная ситуации по фиг. 3, за исключением того, что теперь утечка происходит в клапанном элементе 2 вместо клапанного элемента 3.

Когда находящийся выше по течению клапанный элемент 2 открывается (6e), датчик 1 массового расхода может зарегистрировать поток 7c текучей среды в средней секции между клапанными элементами 2 и 3. Датчик 1 будет регистрировать поток 7c текучей среды только в случае, если давление между клапанными элементами 2, 3 ниже давления на находящейся выше по течению стороне. Поток 7c текучей среды прекратится, как только давления выше по течению и ниже по течению от клапанного элемента 2 окажутся одинаковыми. Затем давления выше по течению от клапанного элемента 2 и в средней секции уравниваются. Сигнал, регистрируемый датчиком 1 массового расхода, может зависеть от степени утечки из клапанного элемента 2. Если результатом той утечки являются равные давления выше по течению и ниже по течению от клапанного элемента 2 даже перед открытием клапанного элемента 2, регистрации сигнала не будет.

Как только клапанный элемент 3 откроется (6f), утечка в находящемся выше по течению клапанном элементе 2 приведет к тому, что датчик 1 массового расхода зарегистрирует поток текучей среды. Клапанный элемент 2 может фактически не перекрывать проточный канал вовсе. Если это так, то клапанный узел может работать, будто клапанного элемента 2 и не было. Тогда датчик 1 массового расхода будет подчиняться зависимости постоянного массового расхода 7c от времени 5i до тех пор, пока клапанный элемент 3 не закроется.

Из-за утечки в клапанном элементе 2, находящийся выше по течению датчик 1 массового расхода будет регистрировать расход текучей среды даже после закрывания клапанного элемента 3. Зависимость массового расхода 7c от времени 5i в действительности начнет убывать, когда клапанный элемент 3 закроется. Датчик 1 массового расхода прекратит регистрацию сигнала только тогда, когда давления выше по течению и ниже по течению от клапанного элемента 2 окажутся равными.

На фиг. 6 показаны измерения массового расхода, проводимые в момент открывания или закрывания клапанного элемента 2, 3. Фиг. 6 конкретизирует случай отсутствия утечки в клапанных элементах.

В начале, находящийся ниже по течению клапанный элемент 3 открывается (6h) и текучая среда вытекает из средней секции между клапанными элементами 2, 3. Когда давления выше по течению и ниже по течению от клапанного элемента 3 уравниваются, клапанный элемент 3 закрывается. Сразу же после этого открывается (6g) находящийся выше по течению клапанный элемент 2.

После этого датчик 1 массового расхода регистрирует поток текучей среды в форме импульса. Сигнал 7d, зарегистрированный датчиком массового расхода, демонстрирует резкое нарастание, когда находящийся выше по течению клапанный элемент 2 открывается. Тот же сигнал 7d быстро спадает, когда средняя секция между клапанными элементами 2 и 3 наполняется текучей средой. Клапанный элемент 2 закрывается при уравнивании двух давлений - между клапанами 2, 3 и на входе.

Немного погодя, находящийся выше по течению клапанный элемент 2 открывается снова (6g) и через короткое время после этого закрывается. На сей раз датчик 1 массового расхода не будет регистрировать сигнал, потому что давления выше по течению и ниже по течению от клапанного элемента 2 должны быть одинаковыми.

График 6h показывает, что находящийся ниже по течению клапанный элемент 3 затем открывается и закрывается. За счет открытия и закрытия клапанного элемента 3 будет происходить вентиляция средней секции по направлению к выходу клапанного узла. Поскольку датчик 1 массового расхода расположен выше по течению от клапанного элемента 2, а этот клапанный элемент 2 закрыт, датчик 1 не будет считывать сигнал.

Вместе с тем датчик 1 станет считывать сигнал, как только клапанный элемент 2 откроется. Тогда текучая среда от входа клапанного узла попадает в среднюю секцию между клапанными элементами 2 и 3. Датчик 1 массового расхода будет считывать соответствующий сигнал в форме короткого импульса, показанного на графике 7d.

Предполагается, что интегралы импульсов, показанных на графике 7d, применяются для дальнейшего анализа утечки. В альтернативном варианте осуществления пики тех же импульсов используются для дальнейшей обработки получаемых сигналов.

В еще одном варианте осуществления осуществляют интегрирование импульса между начальной точкой и конечной точкой. Начальная точка может быть моментом, когда клапан открывается. Как вариант, начальная точка определяется как момент, когда достигается заданный порог вдоль нарастающего фронта импульса. Конечная точка определяется как момент, когда достигается заданный порог, в предпочтительном варианте - 50% пика импульса, вдоль спадающего фронта.

В альтернативном варианте осуществления определение конечной точки основано на другом процентном значении, таком как 90% или 10% пика. Величины, выводимые таким образом, обеспечивают справедливые оценки амплитуд импульсов.

В еще одном варианте осуществления амплитуду импульса определяют путем умножения пика импульса на его ширину. Ширину импульса измеряют, например, между 50% пика вдоль нарастающего и спадающего фронтов. В еще одном варианте осуществления, амплитуду импульса определяют путем умножения пика импульса на его интеграл.

Предполагается, что интегрирование импульса, получаемого из датчика 1 массового расхода, запускается, когда по меньшей мере один из клапанных элементов 2, 3 приступает к своей операции открытия.

В еще одном варианте осуществления применяют квазиинтегрирование, чтобы проанализировать импульсы, получаемые из датчика 1 массового расхода. Квазиинтегрирование основано на фильтре нижних частот. Ширину полосы этого фильтра выбирают так, чтобы ее верхний предел был меньше, чем количественная величина, обратная длительности типичного импульса. Длительность типичных импульсов находится в диапазоне между 100 миллисекунд и 300 миллисекунд, а большинство импульсов короче 500 миллисекунд. В конкретном варианте осуществления верхний предел ширины полосы квазиинтегрирующего фильтра по меньшей мере втрое меньше, чем количественная величина, обратная длительности типичного импульса.

Предыдущие этапы анализа импульсов может проводить, например, микропроцессор, принимающий данные из датчика 1 массового расхода. В предпочтительном варианте осуществления микропроцессор встроен в блок 12 управления. Также предполагается, что микропроцессор предоставляет запоминающее устройство для хранения временного ряда импульсов.

Сразу же после вывода некоторой величины, соответствующей амплитуде пика, эту величину можно сравнить с пороговым значением. Это пороговое значение может быть ранее зафиксированным пороговым значением, хранимым в запоминающем устройстве микропроцессора.

Пороговое значение также может быть основано на параметрах конструкции клапанного узла, таких как типичные моменты открытия-закрытия клапанных элементов, объем средней секции и т.д. Кроме того, задавать и/или изменять пороговые значения может оператор.

Предполагается, что конфигурация клапанного узла, в частности его микропроцессора, обеспечивает выдачу сигнала предупреждения, когда амплитуда импульса превышает первый порог. Также предполагается, что клапанный узел будет выдавать сигнал блокировки, когда амплитуда импульса превышает второй порог. Сигнал предупреждения и сигнал блокировки в типичном случае являются частью показания состояния клапанов. Также можно определить метку времени и присвоить ее сигналу, такому как импульс. Предполагается, что микропроцессор включает в эту метку времени некоторый сигнал (такой как импульс) перед выдачей некоторого сигнала (блокировки и предупреждения).

Еще предполагается, что сравнение амплитуды импульса с пороговыми значениями осуществляется с помощью аналоговых схем внутри блока 12 управления. Аналоговые схемы, известные в данной области техники, содержат потенциометры для задания пороговых значений. Аналоговые схемы для сравнения импульсов также могут обеспечивать элементы с триггерами Шмидта на основе операционных усилителей.

Пик сигнала, получаемого из датчика 1 массового расхода, можно использовать для определения давления на входе клапанного узла. С этой целью, на фиг. 5 показан график зависимости пика 9 сигнала, измеряемого датчиком 1 массового расхода, от давления 8 на входе клапанного узла.

Значение пика или любая другая значимая величина пика, получаемая из датчика 1, дает количество текучей среды, втекающей в среднюю секцию. Объем средней секции между клапанными элементами 2 и 3 и/или некоторое ранее определенное опорное значение можно использовать для вывода из него давления 8 на входе клапанного узла.

На фиг. 7 изображена ситуация, аналогичная показанной на фиг. 6. Единственное различие между фиг. 6 и фиг. 7 заключается в том, что утечка теперь предполагается в находящемся ниже по течению клапанном элементе 3.

На фиг. 7 показаны те же последовательности 6i, 6j открывания и закрывания клапанных элементов 2, 3, что и на фиг. 6. В начале клапанный элемент 3 открывается и закрывается, после чего открывается и закрывается клапанный элемент 2. Как и в случае по фиг. 6, датчик 1 массового расхода регистрирует сигнал, когда находящийся выше по течению клапанный элемент 2 открывается (6i).

Через некоторое время находящийся выше по течению клапанный элемент 2 открывается снова. Поскольку утечка теперь предполагается в клапанном элементе 3, потеря давления теперь произойдет в средней секции между клапанными элементами 2 и 3. За счет открывания находящегося выше по течению клапанного элемента 2, давления выше по течению и ниже по течению от этого клапанного элемента 2 уравниваются. Потом датчик 1 массового расхода будет считывать сигнал 7e. Этот сигнал соответствует потере давления в средней секции, что вызвано утечкой в клапанном элементе 3. Иными словами, присутствие утечки в клапанном элементе 3 идентифицируется присутствием дополнительного импульса, получаемого из датчика 1 массового расхода. Амплитуду утечки можно вывести, например, из интеграла высоты пика или из квазиинтеграла этого импульса. Клапанный узел может продолжать работу и обрабатывать сигнал так, как подчеркивалось в вышеупомянутых примечаниях по обработке сигнала.

На фиг. 8 изображена ситуация, аналогичная показанным на фиг. 6 и 7. Единственное различие заключается в том, что утечка теперь предполагается в находящемся выше по течению клапанном элементе 2.

На фиг. 8 показаны те же последовательности открывания и закрывания клапанных элементов 2, 3, что и на фиг. 6 и 7. В начале, клапанный элемент 3 открывается и закрывается (6l), после чего открывается и закрывается (6k) клапанный элемент 2. Как и в случаях по фиг. 6 и 7, датчик 1 массового расхода регистрирует сигнал, когда находящийся выше по течению клапанный элемент 2 открывается.

На фиг. 8 показано, что обеспечивается некоторый промежуток времени между закрытием клапанного элемента 3 и открытием клапанного элемента 2. Промежуток времени между последовательными срабатываниями клапанных элементов обычно составляет от 3 секунд до 20 секунд, предпочтительно от 3 секунд до 12 секунд, еще более предпочтительно от 3 секунд до 5 секунд.

Теперь утечка предполагается в находящемся выше по течению клапанном элементе 2. Вследствие этого порция текучей среды будет течь в средней секции клапанного узла между закрытием клапанного элемента 3 и открытием клапанного элемента 2. Когда клапанный элемент 2 откроется снова, средняя секция между двумя клапанными элементами 2, 3 будет до некоторой степени наполняться текучей средой. Количество текучей среды, проходящее через клапанный элемент 2 и попадающее в среднюю секцию, будет меньше, чем в случае отсутствия утечки. Поэтому заключительный пик на графике зависимости сигнала 7f датчика массового расхода от времени 5r теперь ниже, чем заключительный пик на фиг. 6.

Иными словами, в данном алгоритме утечка в находящемся ниже по течению клапанном элементе 2 обнаруживается посредством заключительного импульса с пониженной амплитудой. Амплитуду утечки можно вывести, например, из интеграла высоты пика или из квазиинтеграла этого импульса. Клапанный узел может продолжать работу и обрабатывать сигнал так, как подчеркивалось в примечаниях на фиг. 6.

На фиг. 9 показан тест клапана на утечку, который следует за обычной процедурой отсечки. Представляется излишним подчеркивать, что на фиг. 9 и 10 предполагается отсутствие утечки.

Когда клапанный узел прекращает поток текучей среды, первым закрывается клапанный элемент 2. После этого закрывается клапанный элемент 3. То же самое показано на верхних двух графиках 6m, 6n по фиг. 9. График 7g показывает, что поток текучей среды прерывается, как только закрывается находящийся выше по течению клапанный элемент 2. Теперь к средней секции между двумя клапанными элементами 2, 3 и выходу клапанного узла прикладываются одинаковые давления.

Немного погодя клапанный элемент 2 открывается и закрывается снова. Текучая среда попадает в среднюю секцию, и датчик 1 массового расхода регистрирует импульс. Если бы в находящемся выше по течению клапанном элементе 2 была утечка, амплитуда этого импульса должна была бы снизиться. Снижение амплитуды импульса действительно зависит от степени утечки.

По истечении некоторого периода времени клапанный элемент 2 открывается и закрывается снова. Датчик 1 массового расхода не должен считывать импульс, пока находящийся выше по течению клапанный элемент 3 неисправен и демонстрирует утечку.

После начала последовательности запуска установки горения, клапанный элемент 3 открывается и закрывается. Потом средняя секция клапанного узла будет вентилироваться по направлению к выходу узла. Датчик массового расхода, расположенный выше по течению от клапанного элемента 2, по-прежнему не будет регистрировать импульс, потому что клапанный элемент 2 останется закрытым.

Вскоре после этого клапанный элемент 2 открывается. Теперь датчик 1 массового расхода регистрирует импульс. Этот импульс быстро исчезнет, потому что находящийся ниже по течению клапанный элемент 3 все еще закрыт. Используя этот импульс вышеописанным образом, измеряют входное давление топлива. Потом измеренное значение проверяют. Если входное давление находится в заранее заданных пределах, то последовательность запуска, воплощаемая с целью запуска горелки, продолжится. Если это значение находится вне заранее заданных пределов, то входное давление будет либо слишком высоким, либо слишком низким. Оба клапанных элемента 2, 3 будут перекрыты, а показание 15 состояния клапанов укажет на остановку функционирования установки горения.

Когда клапанный элемент 3 открывается, оба клапанных элемента оказываются в своих открытых положениях. Теперь датчик 1 массового расхода будет показывать установившийся расход текучей среды через клапанный узел.

Настоящее раскрытие не ограничивается датчиками массового расхода, располагающимися выше по течению от клапанного элемента 2. На фиг. 10 показана последовательность операций клапанов в случае датчика массового расхода, расположенного ниже по течению от клапанного элемента 3.

Сначала клапанный узел перекрывает подачу текучей среды посредством закрытия сначала клапанного элемента 3, а затем клапанного элемента 2 (6p, 6o). Представляется излишним отмечать, что порядок закрывания и открывания клапанных элементов на фиг. 10 является обратным по сравнению с фиг. 9. Сигнал, регистрируемый датчиком массового расхода, показан на виде 7h. Находящийся ниже по течению датчик обнаруживает сигнал до тех пор, пока не закрывается первый из двух клапанных элементов 2, 3.

После истечения определенного периода времени клапанный элемент 3 открывается и закрывается. Датчик массового расхода считывает сигнал, когда средняя секция вентилируется. Если бы клапанный элемент 3 был неисправен и имел утечку, пик, регистрируемый датчиком массового расхода, был бы ниже, чем пик, показанный на фиг. 10.

Немного погодя, клапанный элемент 3 открывается и закрывается снова. Датчик массового расхода больше не считывает сигнал, поскольку средняя секция провентилирована ранее. Если бы клапанный элемент 2 имел утечку, то эта утечка была бы результатом избыточного количества текучей среды в средней секции. То же самое количество было бы зарегистрировано датчиком массового расхода.

После начала последовательности запуска блока управления горением, находящийся выше по течению клапанный элемент 2 будет открываться и закрываться. Эта операция не оказывает влияние на датчик массового расхода, поскольку теперь предполагается, что этот датчик должен располагаться ниже по течению.

Датчик массового расхода регистрирует лишь короткий импульс, когда клапанный элемент 3 открывается. За счет использования этого импульса вышеописанным образом, измеряют входное давление топлива. Измеренное значение давления проверяют. Если оно находится в заранее заданных пределах, горелка будет продолжать работать. Когда клапанный элемент 2 открывается, средняя секция клапанного узла 7 наполняется газом. Наконец, датчик массового расхода регистрирует установившийся расход, поскольку оба клапанных элемента 2, 3 находятся в своих открытых положениях.

Представляется излишним подчеркивать, что на фиг. 9 и 10 приведены примеры того, как тот же датчик массового расхода используется для регистрации стационарного потока и обнаружения утечки. Датчик массового расхода будет регистрировать установившийся расход, когда оба клапанных элемента 2, 3 открыты. Это типичный случай в процессе работы работающей на газе установки. Тот же датчик массового расхода также регистрирует пики, когда средняя секция узла вентилируется или пополняется текучей средой. Тот же самый типичный случай имеет место во время проверок на утечку.

Как описано выше, в результате каждой проверки определяется некоторая количественная величина. Блок 12 управления сравнивает эту величину с заранее заданным порогом. Заранее заданный порог для проверок клапанного элемента 2 на утечку может в действительности отличаться от заранее заданного порога для проверок клапанного элемента 3 на утечку. Кроме того, пороги для минимального или для максимального давлений газа обычно отличаются от порогов для проверок на утечку.

Вышеупомянутые пороги выдаются в блок 12 управления посредством передачи данных из реально существующих частей или из компонентов программного обеспечения. В действительности, пороги могут быть программируемыми в блоке 12 управления.

Используя по меньшей мере один результат теста, предпочтительно используя множество результатов тестов, блок 12 управления анализирует результаты вышеупомянутых последовательностей диагностических тестов. В конечном счете, блок 12 управления генерирует показание состояния 15 клапанов.

Возможными показаниями состояния клапанов являются «исправное состояние» и/или «OK» и/или «небольшая утечка» и/или «критическая утечка» и/или «слишком низкое входное давление» и/или «слишком высокое входное давление». Этот перечень не является исключительным. Некоторые из этих показаний также могут быть опущены. Предполагается, что в показании 15 состояния клапанов не содержится информация о входном давлении. Также предполагается, что показание «небольшой утечки» не генерируется или не передается.

Показание состояния 15 клапанов должно обеспечивать осуществление обработки и/или отображения состояния клапанов посредством внешних компонентов программного обеспечения или физических компонентов. Показание состояния 15 клапанов также играет роль в подавлении сигнала 16 запроса, если потребуется.

В примерном варианте осуществления показания состояния 15 клапанов обрабатываются следующим образом.

Состояния «небольшой утечки» или «критической утечки» можно дополнительно классифицировать как применимые к клапанному элементу 2 или к клапанному элементу 3. Этот подход обеспечивает назначение технического обслуживания и присвоение сигналов отказа отдельным клапанным элементам 2, 3.

Блок 12 управления может передавать измеренное значение входного давления газа другим внешним компонентам. Эти внешние компоненты могут обрабатывать и/или могут отображать давление. Процедура установки может, например, использовать переданное значение давления и корректировать регулятор давления, установленный выше по течению от клапана. Значение давления также может стать заданным значением автоматически корректируемого регулятора давления.

В еще одном варианте осуществления блок 12 управления передает значения утечки одного или всех газовых клапанов, чтобы отобразить состояние утечки в целях технического обслуживания. Передача значений входного давления и значения утечки в общем случае является частью передачи показания состояния клапанов.

Специалист понимает, что в предпочтительном варианте осуществления датчик расхода установлен непосредственно в проточном канале. Специалист также понимает, что альтернативно датчик расхода может быть установлен в ответвлении проточного канала.

Любые этапы способа в соответствии с данным изобретением можно воплотить в аппаратном обеспечении, в модуле программного обеспечения, исполняемом процессором, или в облачном компьютере, либо в их комбинации. Программное обеспечение может включать в себя программно-аппаратное обеспечение, драйвер аппаратного обеспечения, работающий в операционной системе, или прикладную программу. Поэтому изобретение также относится к компьютерному программному продукту для осуществления представленных здесь операций. Если их воплощают в программном обеспечении, то описанные функции можно хранить как одну или несколько команд на машиночитаемом носителе. Несколько примеров носителей информации, которые можно использовать, включают в себя оперативное запоминающее устройство (ОЗУ), постоянное запоминающее устройство (ПЗУ), флэш-память, стираемое программируемое постоянное запоминающее устройство (СПЗУ), электрически стираемое программируемое постоянное запоминающее устройство (ЭСПЗУ), регистры, жесткий диск, съемный диск, другие оптические диски или любые доступные носители, которые могут быть доступны компьютеру, или любое другое информационно-техническое оборудование и бытовое электронное оборудование.

Следует понять, что вышеизложенное относится лишь к определенным вариантам осуществления изобретения и что в рамках существа и объема изобретения, которые определены нижеследующей формулой изобретения, могут быть выполнены многочисленные изменения. Следует также понимать, что изобретение не ограничивается проиллюстрированными вариантами осуществления и что в рамках объема следующей формулы изобретения могут быть выполнены различные модификации.

Ссылочные позиции

1 Датчик массового расхода

2 Находящийся ниже по течению клапанный элемент

3 Находящийся выше по течению клапанный элемент

4 Направление потока

5a-5x Время

6a-6p Положения клапанов

7a-7h Сигнал, получаемый из датчика массового расхода

8 Давление на входе клапанного узла

9 Пиковое напряжение, измеряемое датчиком массового расхода

10, 11 Приводы клапанов

12 Блок управления

13, 14 Сигналы возбуждения

15 Показание состояния клапанов

16 Входные сигналы

17 Управляющий затвор

Группа изобретений относится к способу и устройству проверки клапанного узла. Способ диагностики клапанного узла с клапанными элементами, последовательно расположенными вдоль проточного канала клапанного узла, включает в себя этапы открытия всех последовательно расположенных клапанных элементов клапанного узла. При этом текучая среда может течь через проточный канал, соединяющий вход и выход клапанного узла. Далее указанный способ включает этапы измерения датчиком расхода текучей среды через проточный канал, открытия одного из клапанных элементов клапанного узла и проверки датчиком утечки текучей среды, вызванной неисправным клапанным элементом. При этом упомянутый датчик является датчиком расхода, предпочтительно датчиком массового расхода. Группа изобретений направлена на повышение точности и надежности диагностики клапанного узла. 3 н. и 22 з.п. ф-лы, 10 ил.

1. Способ диагностики клапанного узла с клапанными элементами (2, 3), последовательно расположенными вдоль проточного канала клапанного узла, включающий в себя этапы:

измерения по меньшей мере одним датчиком (1) расхода потока текучей среды через проточный канал работающей на газе установки при эксплуатации;

закрытия по меньшей мере одного из последовательно расположенных клапанных элементов (2, 3) клапанного узла, так что никакая текучая среда не может течь через проточный канал, соединяющий по меньшей мере один вход и по меньшей мере один выход клапанного узла;

открытия по меньшей мере одного из клапанных элементов (2, 3) клапанного узла, так что текучая среда может течь от находящейся выше по течению стороны упомянутого по меньшей мере одного клапанного элемента (2, 3) к его (2, 3) находящейся ниже по течению стороне;

измерения по меньшей мере одним датчиком (1) расхода по меньшей мере одного сигнала (7), связанного с потоком текучей среды;

определения по меньшей мере одной количественной величины, характеризующей упомянутый по меньшей мере один сигнал;

сравнения упомянутой по меньшей мере одной количественной величины с по меньшей мере одним пороговым значением;

проверки того, превышает ли или нет упомянутая по меньшей мере одна количественная величина упомянутое по меньшей мере одно пороговое значение,

при этом упомянутый по меньшей мере один датчик (1) выполнен с возможностью измерения скоростей потока между 0,1 м/с и 5 м/с, так что датчик расхода выполнен с возможностью измерения утечки, вызванной по меньшей мере одним неисправным клапанным элементом (2, 3), и предназначен для измерения типичных скоростей потока через проточный канал работающей на газе установки при эксплуатации.

2. Способ диагностики клапанного узла по п. 1, включающий в себя этап закрытия всех упомянутых последовательно расположенных клапанных элементов (2, 3) упомянутого клапанного узла, так что поток текучей среды через упомянутый проточный канал, соединяющий по меньшей мере один вход и по меньшей мере один выход клапанного узла, прерывается.

3. Способ диагностики клапанного узла по п. 1, включающий в себя дополнительный этап проверки упомянутым по меньшей мере одним датчиком (1) на отсутствие потока текучей среды через упомянутый клапанный узел.

4. Способ диагностики клапанного узла по п. 2, включающий в себя дополнительный этап проверки упомянутым по меньшей мере одним датчиком (1) на отсутствие потока текучей среды через упомянутый клапанный узел.

5. Способ диагностики клапанного узла по п. 1, в котором текучая среда, обнаруживаемая датчиком расхода, является газообразной и/или воспламеняемой.

6. Способ диагностики клапанного узла по п. 2, в котором текучая среда, обнаруживаемая датчиком расхода, является газообразной и/или воспламеняемой.

7. Способ диагностики клапанного узла по п. 3, в котором текучая среда, обнаруживаемая датчиком расхода, является газообразной и/или воспламеняемой.

8. Способ диагностики клапанного узла по п. 4, в котором текучая среда, обнаруживаемая датчиком расхода, является газообразной и/или воспламеняемой.

9. Способ диагностики клапанного узла по п. 1, в котором датчик расхода является датчиком массового расхода.

10. Способ диагностики клапанного узла по п. 1, в котором по меньшей мере одну количественную величину, характеризующую упомянутый по меньшей мере один сигнал, определяют путем интегрирования упомянутого по меньшей мере одного сигнала.

11. Способ диагностики клапанного узла по п. 10, в котором проводят интегрирование импульса между начальной точкой и конечной точкой, и

при этом начальную точку выбирают из момента открытия клапана или из момента достижения импульсом порога, предпочтительно составляющего 50% пика импульса, вдоль

нарастающего фронта импульса, и

при этом конечная точка представляет собой момент достижения импульсом порога, предпочтительно 10%, 50% или 90% пика импульса, вдоль спадающего фронта импульса.

12. Способ диагностики клапанного узла по п. 1, в котором упомянутая по меньшей мере одна количественная величина, характеризующая упомянутый по меньшей мере один сигнал, является пиком упомянутого по меньшей мере одного сигнала.

13. Способ диагностики клапанного узла по п. 1, в котором упомянутая по меньшей мере одна количественная величина, характеризующая упомянутый по меньшей мере один сигнал, является шириной импульса между нарастающим и спадающим фронтом импульса, измеряемой на 50%, или на 10%, или на 90% пика импульса.

14. Способ диагностики клапанного узла по п. 10, в котором упомянутую по меньшей мере одну количественную величину, характеризующую упомянутый по меньшей мере один сигнал, определяют путем перемножения интеграла и пика упомянутого по меньшей мере одного сигнала.

15. Способ диагностики клапанного узла по п. 11, в котором упомянутую по меньшей мере одну количественную величину, характеризующую упомянутый по меньшей мере один сигнал, определяют путем перемножения интеграла и пика упомянутого по меньшей мере одного сигнала.

16. Способ диагностики клапанного узла по любому из пп. 1-15, дополнительно включающий в себя этап проверки блоком 12 управления упомянутой по меньшей мере одной количественной величины относительно порога, чтобы генерировать показание 15 состояния клапанов.

17. Способ диагностики клапанного узла по п. 16, дополнительно включающий в себя этап, когда управляющий затвор 17 либо разрешает поток текучей среды, предпочтительно разрешая поток текучей среды для нормальной работы в установившемся состоянии, либо останавливает поток текучей среды насовсем, либо останавливает поток текучей среды временно, в зависимости от состояния 15 клапанов.

18. Способ диагностики клапанного узла по п. 16, дополнительно включающий в себя этап отображения показания состояния 15 клапанов в целях эксплуатации, обслуживания и/или ремонта.

19. Способ диагностики клапанного узла по п. 17, дополнительно включающий в себя этап отображения показания состояния 15 клапанов в целях эксплуатации, обслуживания и/или ремонта.

20. Невременный, материальный машиночитаемый носитель информации, имеющий исполняемые процессором команды для осуществления способа по любому из пп. 1-19 при выполнении упомянутых команд.

21. Клапанный узел, содержащий:

по меньшей мере один вход и по меньшей мере один выход,

проточный канал, соединяющий упомянутый по меньшей мере один вход и упомянутый по меньшей мере один выход,

множество клапанных элементов (2, 3), последовательно расположенных вдоль проточного канала клапанного узла,

по меньшей мере один привод для открытия по меньшей мере одного из клапанных элементов (2, 3) клапанного узла;

по меньшей мере один датчик (1) расхода, выполненный с возможностью измерения скоростей потока между 0,1 м/с и 5 м/с, так что упомянутый датчик расхода выполнен с возможностью измерения утечки, вызванной по меньшей мере одним неисправным клапанным элементом (2, 3), и предназначен для измерения типичных скоростей потока через проточный канал работающей на газе установки при эксплуатации.

22. Клапанный узел по п. 21, в котором датчик (1) расхода расположен между входом клапанного узла и упомянутым по меньшей мере одним клапанным элементом (2), ближайшим ко входу.

23. Клапанный узел по п. 21, при этом датчик (1) расхода расположен между выходом клапанного узла и упомянутым последним клапанным элементом (2), ближайшим к выходу, или при этом клапанный узел содержит два клапанных элемента (2, 3), а датчик (1) расхода расположен между этими двумя клапанными элементами (2, 3).

24. Клапанный узел по любому из пп. 21-23, при этом по меньшей мере один из клапанных элементов (2, 3) представляет собой клапанный элемент (2, 3) с плавной характеристикой или при этом по меньшей мере один из клапанных элементов (2, 3) представляет собой двухпозиционный клапан.

25. Клапанный узел по п. 21, дополнительно содержащий:

по меньшей мере один привод (10, 11), предназначенный для приведения в действие клапанного элемента (2, 3),

по меньшей мере один блок (12) управления, предназначенный для возбуждения упомянутого по меньшей мере одного привода (10, 11) посредством по меньшей мере одного сигнала (13, 14) возбуждения,

при этом блок (12) управления предназначен для возбуждения упомянутого по меньшей мере одного привода (10, 11) в соответствии с по меньшей мере одной заранее заданной программной последовательностью и в ответ на по меньшей мере один сигнал (16) запроса,

при этом блок (12) управления выполнен с возможностью генерирования по меньшей мере одного показания состояния (15) клапанов как результата возбуждения в соответствии с упомянутой по меньшей мере одной программной последовательностью,

при этом клапанный узел дополнительно содержит по меньшей мере один управляющий затвор (17), выполненный с возможностью передачи или подавления упомянутого по меньшей мере одного сигнала (16) запроса.

| DE 102011000113 B4, 14.08.2013 | |||

| WO 2005073687 A1, 11.08.2005 | |||

| Устройство для токарной обработки | 1972 |

|

SU466067A1 |

| СИСТЕМА КОНТРОЛЯ УТЕЧЕК ГАЗОВ И ЖИДКОСТЕЙ В ШАРОВЫХ КРАНАХ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2009 |

|

RU2396484C1 |

Авторы

Даты

2017-04-04—Публикация

2015-09-09—Подача