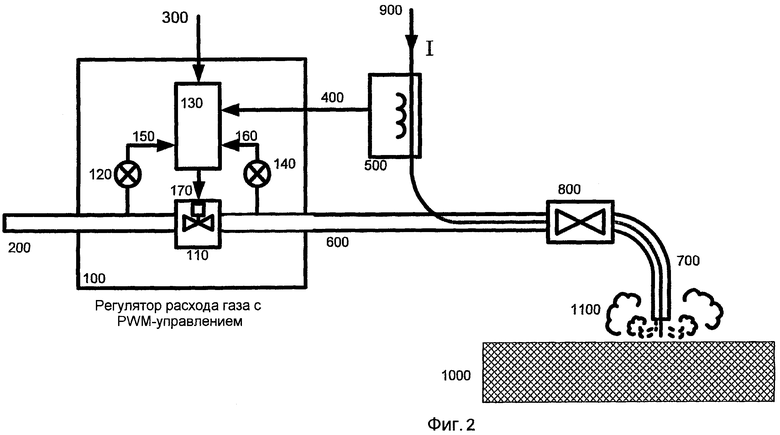

Настоящее изобретение относится к области подачи изолирующего газа, называемого также защитным газом или активным газом, в место сварки в электросварочном аппарате, в частности, к способу и устройству для управления расходом изолирующего газа, защитного газа или активного газа на разных стадиях операции сварки. Область настоящего изобретения может также относиться к регулированию газа для машин плазменной резки, в которой расходом режущего газа (основного газа), изолирующего газа (вспомогательного газа) или обоих вышеупомянутых газов управляют с использованием технического решения, предлагаемого настоящим изобретением.

Для операций электросварки, в которых место сварки должно быть снабжено изолирующим или инертным изолирующим газом, обычно принято обеспечивать изолирующий газ из централизованной системы снабжения изолирующим газом или из газового баллона, расположенного вблизи сварочного модуля сварочного аппарата. Изолирующий газ, обеспечиваемый системой снабжения или газовым баллоном, обычно подается под регулируемым давлением газа, которое превосходит давление, при котором изолирующим газом можно управлять с помощью средства управления изолирующим газом сварочного аппарата. Чтобы снизить давление до уровня, при котором газом можно удобно снабжать сварочный аппарат и управлять регулировочным клапаном в сварочном аппарате, с включением и выключением потока изолирующего газа, установленным в линии подачи изолирующего газа в местоположение, проксимальное к газовому баллону или системе снабжения газом. Таким образом, между устройством понижения давления и самой сварочной машиной находится секция газоподающей линии, по которой газ подается под давлением газа ниже, чем в системе снабжения газом или газовом баллоне. Обычно данная секция «низкого давления» подающей линии имеет значительную длину, чтобы обеспечивать возможность практического применения сварочного модуля, от которого часто требуется возможность удобного перемещения для достижения зон, находящихся в разных местах, в которых следует выполнять сварочные работы. Дополнительные сведения, касающиеся аспектов подающей линии низкого давления и управления подачей изолирующего газа для электросварочного аппарата, приведены в заявке № 20021557 на патент Норвегии, правообладателем которой является заявитель настоящей заявки и соответствующих заявок, притязающих на приоритет, из вышеупомянутой заявки. В № 20021557 клапан, работающий от сигнала с широтно-импульсной модуляцией и управляемый по скорости подачи сварочной проволоки, занимает место традиционного клапана подачи защитного газа в электродуговом сварочном аппарате.

В совместно рассматриваемой заявке № 20070472 на патент Норвегии, правообладателем которой является заявитель настоящей заявки, описано применение метода работы клапана от сигнала с широтно-импульсной модуляцией (PWM-клапана) для управления расходом газа.

Для операций электросварки, при которых расход газа регулируется в соответствии со сварочным током и в соответствии с выбранной операцией сварки важно, чтобы расход газа поддерживался выше минимального уровня для поддержки высокого качества сварки. Аспектами, которые будут влиять на расход в тракте подачи газа, являются, в общем, начальное давление газа и регулирование расхода газа, осуществляемое самим регулятором. Кроме того, возможно существование переменных или постоянных параметров, которые будут влиять на расход газа, и упомянутые параметры являются, в основном, падением давления в подающей линии как от системы регулируемой подачи газа до регулятора, так и падение давления в линии от регулятора до места выпуска газа. Дополнительно, можно установить датчик расхода для измерения фактического расхода газа и тем самым компенсации суммарного падения давления. Недостаток состоит в том, что датчики расхода дорого обходятся при установке в конечное изделие, а также, что существующие датчики расхода являются изменчивыми по точности и непредсказуемыми, в зависимости от того, в каком месте они устанавливаются в газовом трубопроводе. Данное изменение точности связано с пульсациями газового потока, что является помехой для известных приборов измерения расхода.

Настоящее изобретение описывает способ получения регулирования расхода газа, который устраняет проблемы, связанные с вышеупомянутым падением давления. Такие проблемы управления расходом газа при операциях плазменной резки будут также решаться с использованием такого метода регулирования.

Настоящее изобретение обеспечивает контроллер расхода газа для сварочного аппарата, обладающий признаками, изложенными в независимом пункте 1 формулы изобретения.

Дополнительные преимущественные признаки контроллера расхода газа в соответствии с изобретением изложены в независимых пунктах 1-5 формулы изобретения.

Контроллер расхода защитного газа в соответствии с настоящим изобретением для электродугового сварочного аппарата предназначен для установки в линию для подачи защитного газа между источником защитного газа и клапаном защитного газа электродугового сварочного аппарата. Контроллер расхода содержит вход защитного газа и выход защитного газа, управляемый газовый клапан, подсоединенный между входом и выходом защитного газа и управления, имеющий управляющий вход, и средство управления, содержащее первый вход для получения сигнала о сварке, представляющего собой ток электродуговой сварки сварочного аппарата, в течение операции сварки, и средство управления параметром настройки расхода газа, выполненное с возможностью генерации выходного сигнала параметра настройки расхода, являющегося функцией сигнала о сварке и представляющего требуемый расход защитного газа. Контроллер расхода защитного газа дополнительно содержит датчик входного давления, подсоединенный ко входу защитного газа и выполненный с возможностью предоставления результата измерения входного давления защитного газа на второй вход средства контроллера, и датчик выходного давления, подсоединенный к выходу защитного газа и выполненный с возможностью предоставления результата измерения выходного давления защитного газа на третий вход средства контроллера, и средство преобразования выходного сигнала параметра настройки расхода. Средство преобразования выходного сигнала параметра настройки расхода выполнено с возможностью преобразования выходного сигнала параметра настройки расхода средства управления параметром настройки расхода газа на основе результатов измерений входного и выходного давлений защитного газа, сигнала о сварке и характеристики управляемого клапана в управляющий сигнал для подачи на управляющий вход управляемого газового клапана, чтобы поддерживать в течение операции сварки, по существу, постоянный поток защитного газа в линии подачи защитного газа в сварочный аппарат, соответствующий выходному сигналу параметра настройки расхода, по существу, независимо от фактических входного и выходного давлений защитного газа на входе и выходе защитного газа, соответственно.

В предпочтительном варианте контроллер расхода защитного газа содержит также средство, выполненное с возможностью определения времени, при котором операция сварки не выполняется, на основании сигнала о сварке, и средство контроллера выполнено с возможностью ввода в управляемый газовый клапан управляющего сигнала нерабочего состояния, чтобы поддерживать выходное давление на предопределенном уровне давления нерабочего состояния, по существу, в течение времени, при котором операция сварки не выполняется.

В предпочтительном варианте осуществления контроллера расхода защитного газа в соответствии с настоящим изобретением, упомянутый контроллер содержит средство детектора утечки газа, выполненное с возможностью включения в период, когда операция сварки не выполняется, и выполненный с возможностью определения упомянутого периода на основании сигнала о сварке или на основании выходного сигнала другого устройства, контролирующего сигнал о сварке. Средство детектора утечки газа содержит средство вычитания, выполненное с возможностью вычитания результата измерения выходного давления защитного газа из результата измерения входного давления защитного газа и обеспечения выходного сигнала значения разности давлений. Компаратор разности давлений имеет выход компаратора и выполнен с возможностью приема на первом и втором входах компаратора выходного сигнала значения разности давлений и предопределенного опорного значения разности давлений, соответственно. Компаратор выполнен с возможностью подачи на выход компаратора показания утечки, когда значение разности давлений, по существу, равно или выше, чем предопределенное опорное значение разности давлений.

В дополнительном варианте осуществления контроллера расхода защитного газа в соответствии с настоящим изобретением, упомянутый контроллер содержит датчик уровня давления, принимающий результат измерения входного давления защитного газа и выполненный с возможностью выполнения предоставления сигнала закрывания клапана в управляемый газовый клапан, чтобы закрывать газовый клапан, когда результат измерения входного давления защитного газа указывает, что давление газа равно или меньше, чем предопределенный минимальный уровень входного давления защитного газа.

На прилагаемых чертежах:

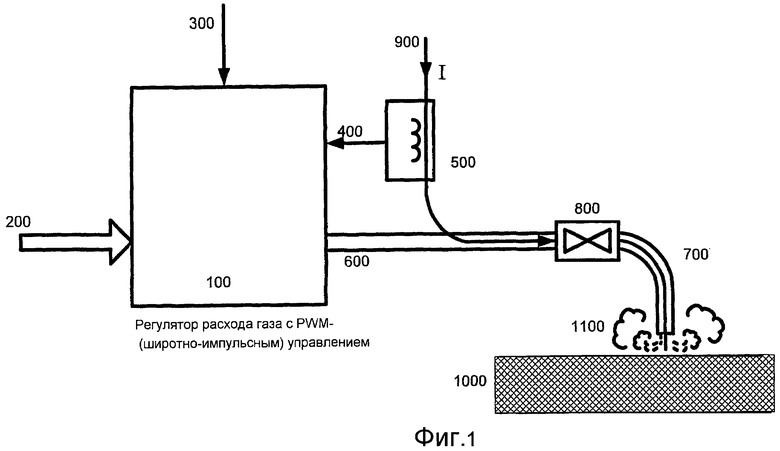

фиг.1 - общая блок-схема регулятора 100 расхода газа в соответствии с изобретением при операции сварки,

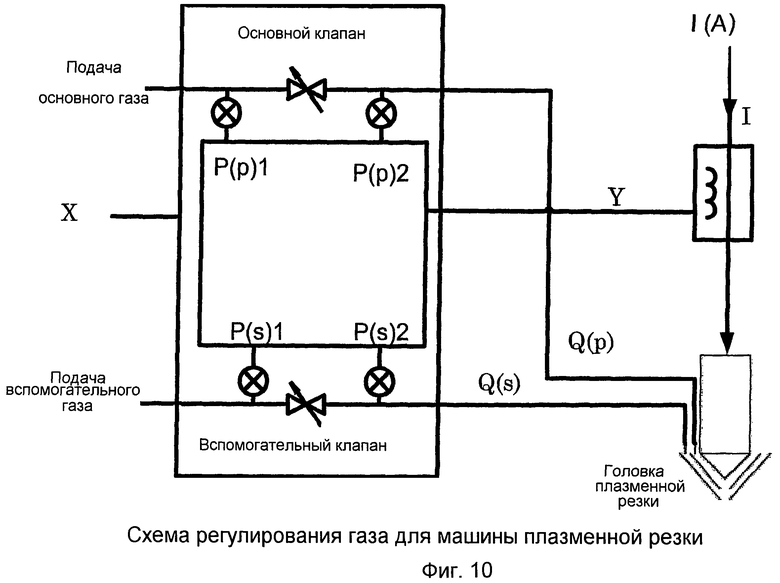

фиг.2 - подробная блок-схема регулятора 100 расхода газа в соответствии с изобретением при операции сварки, показанного на фигуре 1,

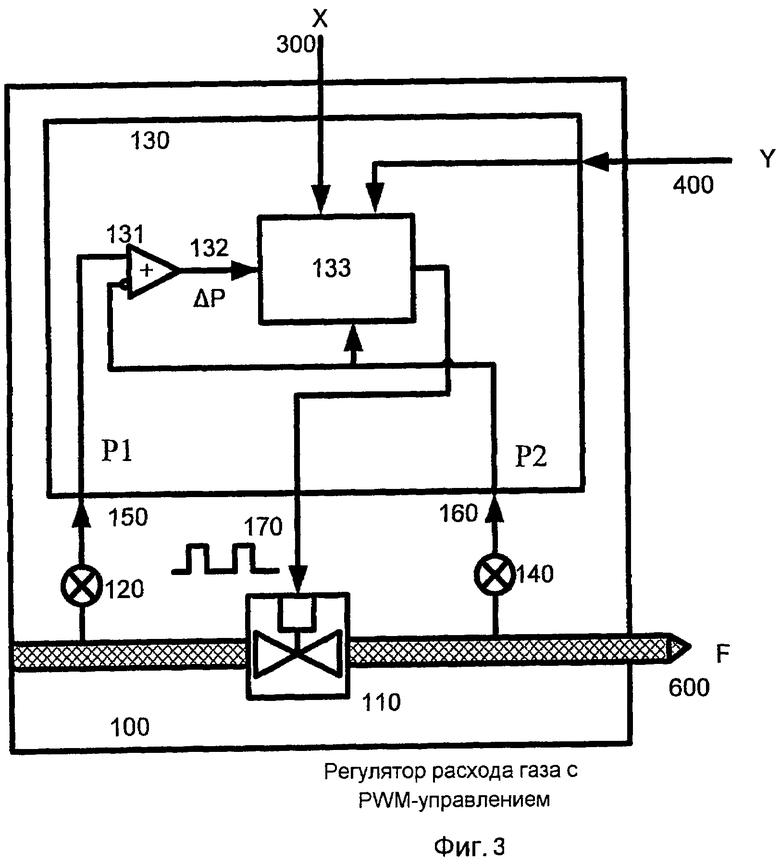

фиг.3 - подробная блок-схема примерного варианта осуществления регулятора 100 расхода газа в соответствии с изобретением,

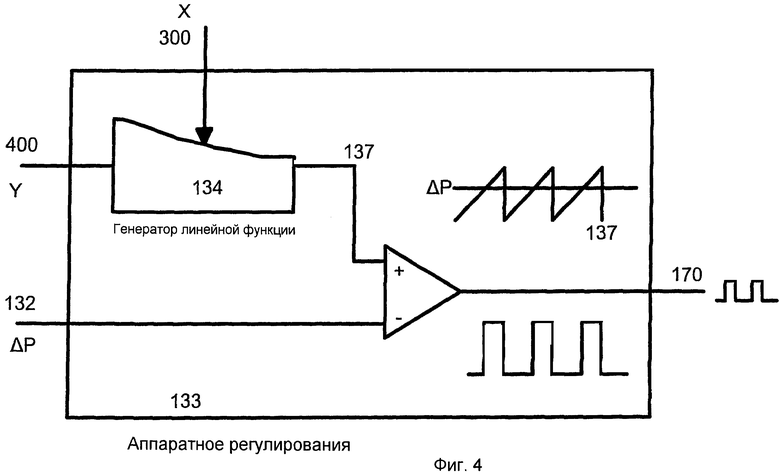

фиг.4 - подробная блок-схема примерного варианта осуществления управляющего устройства регулятора 100 расхода газа в соответствии с изобретением, реализованного на основе аппаратного решения,

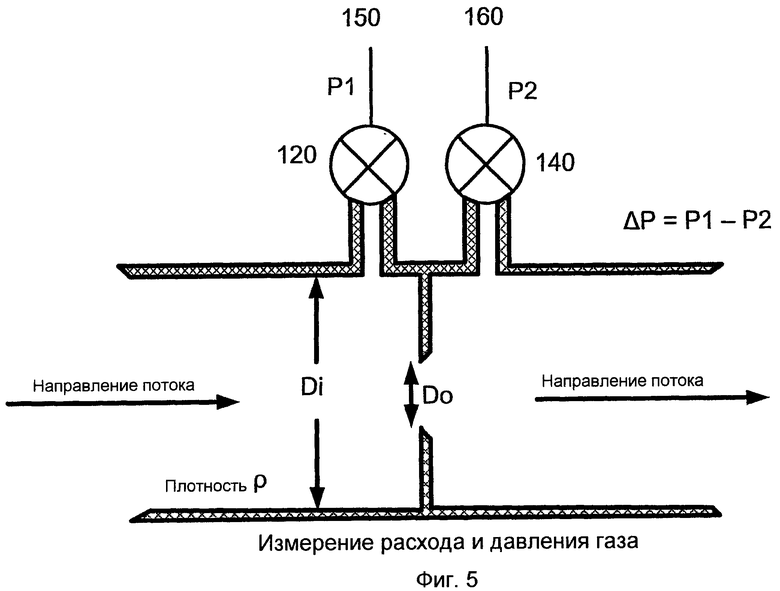

фиг.5 - физическая схема с изображением датчиков давления, дроссельного отверстия клапана и направления потока,

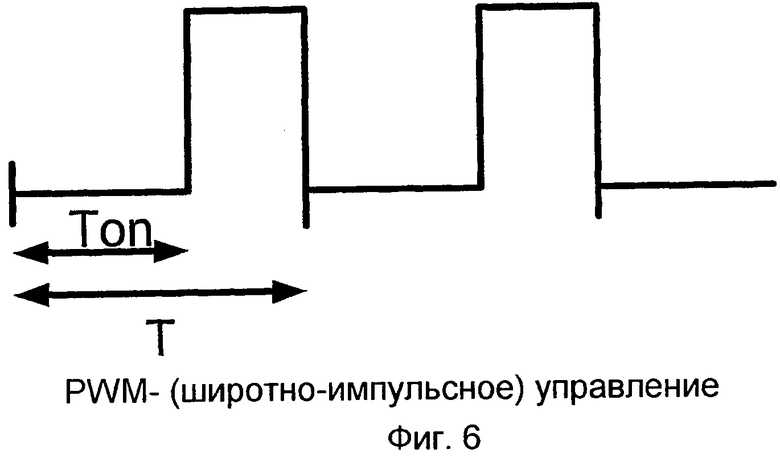

фиг.6 - график, изображающий на временной оси PWM-сигнал относительно периода T, где Ton представляет период включения клапанов,

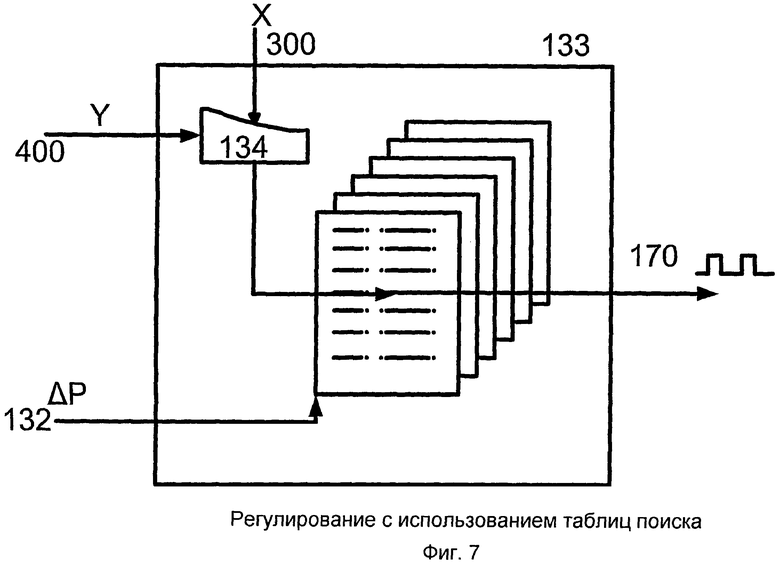

фиг.7 - блок-схема, изображающая использование настоящим изобретением таблицы поиска,

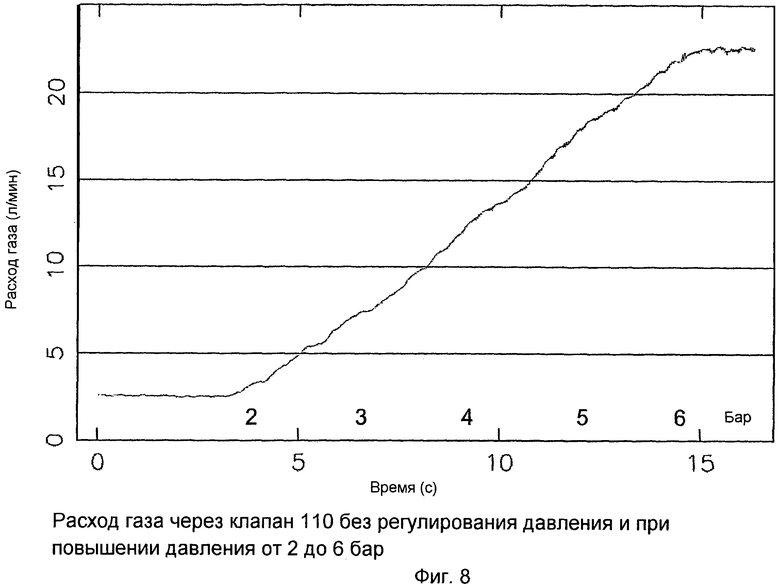

фиг.8 - график, изображающий расход через регулятор расхода в соответствии с примерным вариантом осуществления изобретением, с клапаном, работающим с фиксированным PWM-значением, и изменением входного давления от 2 до 6 бар,

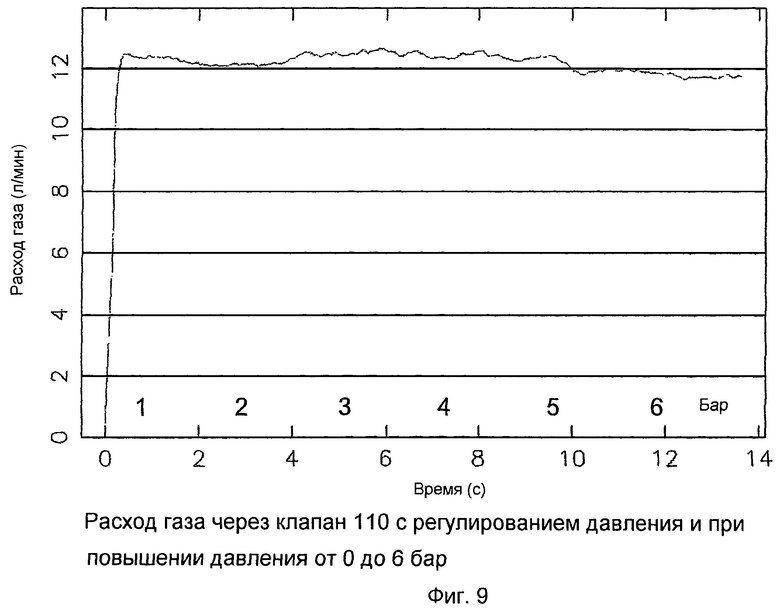

фиг.9 - график, изображающий расход газа через клапан регулятора газа в соответствии с примерным вариантом осуществления изобретения, при применении регулирования PWM (широтно-импульсной модуляции) в зависимости от значений датчиков давления, и

фиг.10 - блок-схема, представляющая систему регулирования газа в соответствии с изобретением, встроенную в машину плазменной резки и содержащую два регулируемых газопровода.

Как видно из фиг.1 и 2, изобретение обеспечивает повышение стабильности расхода газа посредством автоматического управления средним временем, в течение которого клапан поддерживается открытым, и тем самым уменьшения изменений расхода, которые обычно имеют место в известных сварочных системах подачи газа, в которых газ подается от места 200 подвода, которое будет располагаться на расстоянии от регулятора 100. В подобных известных системах регулятор 100 обычно помещают на значительном расстоянии от конечного места 1100 выпуска газа. Упомянутые расстояния обычно будут варьироваться от одной системы к другой системе, а также варьируются размеры подающих шлангов, трубок, труб, переходников и соединителя, и в результате уровень расхода газа будет испытывать влияние, как показывает выполненное измерение, представленное на фиг.8, и поэтому поток требуется регулировать в зависимости от изменений давления, чтобы сохранить уровень расхода в допустимых пределах.

Контроллер расхода газа в соответствии с настоящим изобретением содержит датчики давления на входе (120) и на выходе (140), соответственно, «КОНТРОЛЛЕРА 100 РАСХОДА ГАЗА С PWM-(ШИРОТНО-ИМПУЛЬСНЫМ) УПРАВЛЕНИЕМ». В данном случае PWM является сокращением термина «с широтно-импульсной модуляцией», соответствующего тому, что описано в совместно рассматриваемой заявке № 20070472 на патент Норвегии.

Контроллер расхода газа с широтно-импульсным управлением, упомянутый выше, частично используемый настоящим изобретением, содержит генератор последовательности импульсов и клапан, приводимый в действие последовательностью импульсов, обычно содержащий электромагнит. Последовательность импульсов имеет два состояния, состояние (Ton) включения и состояние выключения, как описано на фиг.6. Длительности (Ton, Toff), т.е. периоды, вышеупомянутых состояний могут изменяться посредством одного или более входных сигналов в генератор последовательности импульсов. Клапан реагирует на вышеупомянутые состояния таким образом, что клапан принимает, по существу, полностью открытое состояние, когда приводится в действие частью состояния «включено» последовательности импульсов, и, по существу, полностью закрытое состояние, когда приводится в действие частью состояния «выключено» последовательности импульсов. При подходящем выборе частоты следования импульсов в последовательности импульсов мощность привода, рассеиваемая в клапане, сведена к минимуму, что повышает рабочие характеристики регулятора.

В описании настоящего изобретения, предлагаемого в настоящей заявке, содержащем прилагаемые чертежи, клапан, приводимый в действие последовательностью импульсов, обозначен позицией 110, и регулятор последовательности импульсов содержится в составе схемы контроллера клапана, обозначенной в настоящем описании позицией 130.

Некоторые аспекты работы контроллера расхода газа в соответствии с настоящим изобретением поясняются ниже со ссылкой на фиг.3.

Для работы контроллера расхода газа в соответствии с настоящим изобретением, исходная настройка искомого или требуемого уровня (Q) расхода газа может осуществляться либо опорным входным сигналом 300 от оператора, либо управляющим устройством, либо измеряемой величиной 400 обратной связи из другого процесса, который определяет требование к расходу газа.

Результат измерения входного давления P1 в позиции 150, т.е. давления газа на входе 120 клапана, подается к схеме 133 контроллера клапана для настройки периода 170 включения клапана 110 с PWM-управлением, чтобы обеспечивать постоянный расход 600 газа.

Результат измерения 160 выходного давления P2 давления газа на выходе 140 клапана используется для обеспечения компенсации снижения расхода газа, которое обычно вызывается постоянными или переменными изменениями формы, например, поперечного сечения или длины газопровода, составляемого из шлангов, труб и соединителей 600, 700, 800. Если амплитуда (значение) выходного давления P2 является незначительной (т.е. значение P2 является таким низким, что изменение выходного сигнала PWM (с широтно-импульсной модуляцией) находится в допустимых пределах), то упомянутый результат измерений можно исключить из регулирования посредством установки значения P2 равным 0 атм. (или 1 атм., если применяются измерения значений абсолютного давления), или если изменения значения P2 находятся в допустимых пределах, то результат измерения P2 можно заменить фиксированным значением в формуле. Например, если измеренное выходное давление P2 равно, например, 1,2 бар, то формула может иметь вид ΔP=P1-1,2. Преимуществом является сокращение числа точек измерения, что также снижает цену и сложность изделия.

Разность давления газа ΔP=P1-P2 между входом 120 и выходом 140 клапана, получаемая в виде значения разности давления посредством вычитания в блоке 131 вычитания результата измерения 160 выходного давления из результата измерения 150 входного давления, подается на вход 132 разности давления схемы 133 контроллера клапана и используется в данной схеме для вычисления расхода газа через клапан 110, когда клапан открыт. Регулирование расхода газа можно выполнять в соответствии с разными способами, реализуемыми в схеме 133 контроллера клапана, такими как:

a) таблица поиска для требуемой ширины импульса,

b) функциональная формула полиномиального типа, которая вычисляет ширину импульса,

c) электронная аппаратура,

приводя в результате к улучшенному регулированию расхода, показанного на фиг.9, на котором показано резкое улучшение управления расходом по сравнению с нерегулируемым расходом, показанным на фиг.8.

Ниже, со ссылкой на фиг.7, поясняется вариант осуществления настоящего изобретения, предусматривающий использование, по меньшей мере, одной таблицы поиска для определения сигнала управления клапаном.

В варианте осуществления изобретения, который использует таблицы поиска, собран набор значений в ходе предыдущих измерений, выполненных для фактических текучих сред и компонентов, подлежащих применению. Чтобы собрать значения для таблиц, для разных уровней давления P1 и P2 измеряют расход, и полученные значения помещают в несколько таблиц поиска. Функциональность блока 134, символически представленная технологическим параметром Y и/или пользовательским вводом X, задается конкретным пользователем/технологическим процессом, и ΔP=P1-P2.

Значение ΔP указывает на таблицу, которая должна быть использована, и технологический параметр (Y) и/или пользовательский ввод (X) служат для выбора в таблице выходного PWM-значения (170). При типичном применении сварки ΔP будет изменяться в интервал 1-6 бар, и, при применении плазменной резки, ΔP может достигать 12 бар. Число таблиц, подлежащих использованию, будет изменяться в зависимости от требований к точности, но обычно может быть одна таблица на каждый интервал 0,5-1 бар. Возможно, было бы достаточно использовать меньшее число таблиц, при внедрении способа интерполяции между таблицами, который, посредством вычисления, выдавал бы выходные PWM-значения для значений ΔP, которые находятся между значениями в имеющихся таблицах.

Ниже, со ссылкой на фиг.5, поясняется вариант осуществления настоящего изобретения, предусматривающий использование вычисления для определения сигнала управления клапаном.

Весь блок 130, показанный на фиг.3, можно заменить вычислением, выполняемым в процессоре с помощью подходящего программного обеспечения. Как показано на фиг.5, текучая среда, проходящая через дроссельное сужение, обозначенное диаметром Do отверстия клапана, будет создавать разность давления на данном дроссельном отверстии. Данная разность давления используется для измерения расхода текучей среды, когда находится в его открытом состоянии. Вычисление расхода газа, проходящего через дроссельное отверстие клапана, обычно основано на уравнении Бернулли, в сочетании с отношением периода (Ton) включения к общему периоду T переключения, как показано на фиг.6.

Уравнение Бернулли можно видоизменить для облегчения вычисления в компьютере и, посредством ввода коэффициента C(f) расхода, можно записать в виде:

Q(max)=C(f)*Ao*sqr(2*ΔP/p),

где

Q(max)=максимальный объемный расход (постоянно открытый клапан),

Ao=π*(Do/2)2=площадь отверстия клапана (в открытом состоянии),

ΔP=P1-P2,

p=плотность текучей среды.

Коэффициент C(f) расхода является экспериментальным или взятым из таблицы данных для фактического дроссельного отверстия клапана. Вместо определения Q(max) и Ao на основе физических характеристик самого клапана непосредственно на входе газа в клапан или выходе газа из него можно соответственно поместить отдельное дроссельное устройство таким образом, что отдельное дроссельное устройство становится главным элементом с точки зрения назначения свойств Q(max) и Ao узла клапана.

На основе требуемого уровня Q расхода для конкретного применения, который будет соответствовать требуемому расходу газа, период (Ton) включения для клапана с плавным PWM-управлением следует вычислять следующим образом:

Q=Q(max)*T(on)/T

T(on)=T*Q/Q(max)

Частоту повторения импульсов выходного PWM-сигнала (170) выбирают на основании требований к расходу для применения. Пульсация газа, подаваемого на выпуске (1100) в качестве изолирующего газа в сварочную аппаратуру или в качестве изолирующего и/или режущего газа в машину плазменной резки, в результате выбранной частоты повторения импульсов, должна быть в допустимых пределах. То есть изменения подачи газа на выпуске 1100 не должны быть такими, что привело бы к снижению качества технологических процессов сварки или резки.

Кроме того, параметры X (300) и Y (400), определяемые конкретным применением, можно включать в вычисление на основе задания пользователем параметров настройки X и/или параметра(ов) Y обратной связи с технологическим процессом.

Ниже, со ссылкой на фиг.3 и 4, поясняется вариант осуществления настоящего изобретения, предусматривающий использование аппаратного регулирования для определения сигнала управления клапаном.

В аппаратном решении сигнал ΔP (132) подается в блок 133 и сравнивается с выходным сигналом из генератора 134 линейной функции. Амплитуда выходного сигнала из генератора 134 линейной функции зависит от параметров X и Y, определяемых конкретным применением. Генератор линейной функции можно реализовать посредством решения с дискретным аппаратным обеспечением или посредством схемы таймера типа схемы 555 таймера. Амплитуда и/или смещение линейно нарастающего выходного сигнала из генератора 134 линейной функции будет зависеть от X и/или Y либо как от величины смещения, либо как от коэффициента усиления. Данные параметры обычно являются настройками, специально задаваемыми пользователем, однако получаемый результат будет таким, что более высокий ток 900, приводящий к более высокому значению величины Y обратной связи с конкретным технологическим процессом, потребует более высокого уровня расхода газа. Влияние задаваемой пользователем величины X состоит в том, что разные операции сварки или резки будут нуждаться в разных уровнях расхода газа. Параметрами, которые будут влиять на пользовательские настройки величины X, обычно являются материал, который планируется сваривать или резать, толщина материала, скорость сварки или резки и тип используемого газа. Функция блока 134, символически представленная технологическим параметром Y и/или пользовательским вводом X, задается конкретным пользователем/технологическим процессом, с получением, в результате, линейно нарастающего выходного напряжения. Когда линейно нарастающее напряжение на отрицательном входе 137 ниже, чем ΔP, то выходной PWM-сигнал 170 является высоким (выключенным). Когда линейно нарастающее напряжение выше, чем ΔP, то выходной сигнал является низким (включенным).

Обнаружение утечки газа

Обнаружение утечки газа в газопроводе от клапана 110 контроллера расхода в соответствии с настоящим изобретением до выпускного клапана 800 сварочного аппарата. Когда закрыты оба клапана 110 и 800, датчиком 140 давления на выходе контроллера расхода в соответствии с изобретением будет обычно определяться постоянное давление. Если данное давление снижается при закрытых обоих клапанах 110 и 800, то это служит показателем утечки газа в подающей линии между клапаном контроллера расхода в соответствии с изобретением и выпускным клапаном 800 сварочного аппарата.

Поддержание давления газа в нерабочем состоянии

Наполнение газопровода (600) под минимальным давлением для обеспечения быстрого запуска подачи газа на выпуск (1100) газа, при начале новой операции сварки или резки. Такая возможность обычно важна в ситуациях, когда ток 900 выключен, и клапан 800 закрыт. Когда начинают новую операцию сварки или резки, газ должен быть в наличии на выпуске 1100 газа, когда включается ток 900. Невыполнение данного условия может приводить к отказу или низкому качеству операции, подлежащей выполнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ С ДАТЧИКОМ ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРА, УКАЗЫВАЮЩЕГО РАЗМЕР СВАРОЧНОГО ЭЛЕКТРОДА | 2013 |

|

RU2602702C2 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПЕРЕДАЧИ ИНФОРМАЦИИ В СИСТЕМЫ ТЕРМООБРАБОТКИ | 2013 |

|

RU2649906C2 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ СО СДВОЕННЫМИ ДАТЧИКАМИ | 1994 |

|

RU2143665C1 |

| Энергоустановка на основе водородного топливного элемента с системой эксплуатационной безопасности | 2024 |

|

RU2835577C1 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СТАНКОМ-КАЧАЛКОЙ | 1997 |

|

RU2165035C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОВЫМ ЗАЩИТНЫМ СЛОЕМ И СПОСОБ | 2003 |

|

RU2335793C2 |

| СПОСОБ ДЛЯ СИСТЕМЫ ДВИГАТЕЛЯ (ВАРИАНТЫ), СИСТЕМА ДВИГАТЕЛЯ | 2014 |

|

RU2677743C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ГАЗА ДЛЯ СОЗДАНИЯ ЗАЩИТНОЙ ГАЗОВОЙ ЗАВЕСЫ В ЭЛЕКТРОСВАРОЧНОМ АППАРАТЕ | 2008 |

|

RU2465998C2 |

Контроллер (100) расхода защитного газа для электродугового сварочного аппарата для установки в линии подачи газа между его источником и клапаном (800) газа электродугового сварочного аппарата. Контроллер (100) имеет впуск (200) и выпуск (600) защитного газа, управляемый газовый клапан (110), подсоединенный между впуском и выпуском газа и имеющий управляющий вход (170), и средство управления. Средство управления имеет первый вход (400) для приема сигнала о сварке и средство управления (300) параметром настройки расхода газа. Датчик (120) входного давления подсоединен к впуску газа и подает результат (150) измерения входного давления газа на второй вход средства управления. Датчик (140) выходного давления подсоединен к выпуску газа и подает результат (160) измерения выходного давления газа на третий вход средства управления. Средство преобразования выходного сигнала параметра настройки расхода преобразует выходной сигнал параметра настройки расхода из средства управления параметром настройки на основе результатов измерений входного и выходного давлений газа, сигнала о сварке и характеристики управляемого клапана в управляющий сигнал (170) для подачи на управляющий вход управляемого газового клапана для поддерживания в течение операции сварки постоянного потока газа в линии его подачи в сварочный аппарат, соответствующий выходному сигналу параметра настройки расхода независимо от фактических входного и выходного давлений газа на его впуске и выпуске. 7 з.п. ф-лы, 10 ил.

1. Контроллер (100) расхода защитного газа для электродугового сварочного аппарата, предназначенный для установки в линии подачи защитного газа между источником (200) защитного газа и клапаном (800) защитного газа электродугового сварочного аппарата, при этом контроллер расхода содержит вход защитного газа (200) и выход защитного газа (600), управляемый газовый клапан (110), подсоединенный между входом и выходом защитного газа и имеющий управляющий вход (170), и средство управления, содержащее первый вход (400) для приема сигнала о сварке, представляющего собой ток (900) электродуговой сварки сварочного аппарата в течение операции сварки, и средство управления (300) параметром настройки расхода газа, выполненное с возможностью генерации выходного сигнала параметра настройки расхода, являющегося функцией сигнала о сварке и представляющего требуемый расход защитного газа, причем контроллер расхода защитного газа дополнительно содержит датчик (120) входного давления, подсоединенный к входу защитного газа и выполненный с возможностью предоставления результата (150) измерения входного давления защитного газа на второй вход средства контроллера, и датчик (140) выходного давления, подсоединенный к выходу защитного газа и выполненный с возможностью предоставления результата измерения выходного давления защитного газа на третий вход (160) средства управления, и средство преобразования выходного сигнала параметра настройки расхода, выполненное с возможностью преобразования выходного сигнала параметра настройки расхода средства управления параметром настройки расхода газа на основе результатов измерений входного и выходного давлений защитного газа, сигнала о сварке и характеристики управляемого клапана в управляющий сигнал (170) для ввода на управляющий вход управляемого газового клапана так, чтобы поддерживать в течение операции сварки, по существу, постоянный поток защитного газа в линии подачи защитного газа для сварочного аппарата, соответствующий выходному сигналу параметра настройки расхода, по существу, независимо от фактических входного и выходного давлений защитного газа на входе и выходе защитного газа соответственно.

2. Контроллер расхода защитного газа по п.1, содержащий средство определения времени для определения времени, при котором операция сварки не выполняется, на основании сигнала (400) о сварке, и средство управления, выполненное с возможностью вывода к управляемому газовому клапану управляющего сигнала нерабочего состояния так, чтобы поддерживать выходное давление (600) на предварительно заданном уровне давления нерабочего состояния, по существу, в течение времени, при котором операция сварки не выполняется.

3. Контроллер расхода защитного газа по п.1 или 2, содержащий средство детектора утечки газа, выполненное с возможностью включения в течение периода, при котором операция сварки не выполняется, определяемого на основании сигнала о сварке, при этом средство детектора утечки газа содержит средство вычитания, выполненное с возможностью вычитания результата измерения выходного давления защитного газа из результата измерения входного давления защитного газа и обеспечения выходного сигнала значения разности давлений, и компаратор разности давлений, имеющий выход компаратора и выполненный с возможностью приема на первом и втором входах компаратора выходного сигнала значения разности давлений и предопределенного опорного значения разности давлений соответственно, и причем выход компаратора обеспечивает показание утечки, когда значение разности давлений, по существу, равно или выше, чем предопределенное опорное значение разности давлений.

4. Контроллер расхода защитного газа по п.1 или 2, содержащий средство детектора утечки газа, выполненное с возможностью включения в течение периода, при котором операция сварки не выполняется, определяемого на основании сигнала (400) о сварке, и выполненное с возможностью вывода к управляемому газовому клапану управляющего сигнала нерабочего состояния так, чтобы поддерживать выходное давление (600) на предварительно заданном уровне давления нерабочего состояния, при этом измеренный уровень выходного давления непрерывно сравнивается с опорным значением, и выход компаратора, обеспечивающий показание утечки, когда изменение значения разности давлений, по существу, равно или больше, чем предопределенное опорное значение разности давлений для данного периода времени, на основании чего секция (600) газопровода проверяется упомянутым способом проверки утечки газа.

5. Контроллер расхода защитного газа по п.1 или 2, дополнительно содержащий детектор уровня давления, принимающий результат измерения входного давления защитного газа и выполненный с возможностью выполнения предоставления сигнала закрывания клапана управляемому газовому клапану так, чтобы закрывать газовый клапан, когда результат измерения входного давления защитного газа указывает, что давление газа равно или меньше, чем предопределенный минимальный уровень входного давления защитного газа.

6. Контроллер расхода защитного газа по п.3, дополнительно содержащий детектор уровня давления, принимающий результат измерения входного давления защитного газа и выполненный с возможностью выполнения предоставления сигнала закрывания клапана управляемому газовому клапану так, чтобы закрывать газовый клапан, когда результат измерения входного давления защитного газа указывает, что давление газа равно или меньше, чем предопределенный минимальный уровень входного давления защитного газа.

7. Контроллер расхода защитного газа по п.1 или 2, дополнительно содержащий средство обнаружения утечки газа для обнаружения утечки газа в газопроводе (600), (700) и (800), выполненное с возможностью измерения выходного давления газа на выходе (140) клапана (110) в течение операции сварки и выполненное с возможностью указания утечки в газопроводе, если измеренное выходное давление газа падает ниже предопределенного порога выходного давления газа.

8. Контроллер расхода защитного газа по п.3, дополнительно содержащий средство обнаружения утечки газа для обнаружения утечки газа в газопроводе (600), (700) и (800), выполненное с возможностью измерения выходного давления газа на выходе (140) клапана (110) в течение операции сварки и выполненное с возможностью указания утечки в газопроводе, если измеренное выходное давление газа падает ниже предопределенного порога выходного давления газа.

| US 2005224466 А1, 13.10.2005 | |||

| RU 98108824 А, 10.05.2002 | |||

| Способ регулирования процесса импульсной сварки и устройство для его осуществления | 1989 |

|

SU1676765A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| US 6423936 В1, 23.07.2002 | |||

| US 3808397 А, 30.04.1974 | |||

| JP 2005034895 А, 10.02.2005. | |||

Авторы

Даты

2012-12-27—Публикация

2008-09-01—Подача