Область техники

Настоящее изобретение относится к способу изготовления оболочки кондитерского изделия при помощи холодной штамповки, а также к полученной при помощи указанного способа оболочке кондитерского изделия. Способ обеспечивает изготовление оболочек кондитерских изделий с различными значениями толщины при помощи одного штампа и формы. Способ также обеспечивает изготовление многослойных оболочек кондитерских изделий и/или оболочек кондитерских изделий, содержащих включения различного размера.

Уровень техники

Оболочки кондитерских изделий обеспечивают конструктивно жесткий внешний каркас, вовнутрь которого могут быть помещены начинки кондитерских изделий, при этом оболочки являются хорошо известным аспектом в области изготовления кондитерских изделий. Оболочка кондитерского изделия может также служить в качестве матрицы, в которой диспергированы кусочки пищевого материала. Состав этих включений отличается от состава оболочки кондитерского изделия. Кроме того, известны характеризующиеся многослойной структурой оболочки кондитерских изделий. Слои оболочки могут отличаться по составу и/или цвету.

Известно изготовление оболочки кондитерского изделия посредством нанесения материала оболочки в полость формы, вызова вибрации формы для удаления пузырьков воздуха, находящихся в материале, и осуществления опрокидывания формы с целью удаления избыточного материала («инверсионный способ»). Однако этому способу присущ недостаток, заключающийся в том, что избыточный материал должен быть собран и обработан (например, повторное темперирование шоколада) во избежание образования отходов. Кроме того, оболочке обычно не присуща равномерная толщина, особенно при использовании материала оболочки с относительно высокой вязкостью. Это налагает ограничения на состав (например, содержание жира) материала.

Усовершенствованный способ изготовления оболочки кондитерского изделия включает погружение охлажденного штампа в материал оболочки, находящийся в полости формы, для придания формы и осуществления затвердевания материала относительно стенки полости («холодная штамповка»). При помощи указанного способа получают оболочку с равномерной толщиной, при этом образуется меньшее количество избыточного материала, чем при инверсионном способе. Кроме того, холодная штамповка в меньшей степени подвержена влиянию вязкости материала оболочки.

Например, в документе US-A-2006/0057265 раскрыт процесс холодной штамповки, в котором вещество, формирующее оболочку кондитерского изделия, подвергают воздействию давления после введения штампа в форму. В указанном процессе используют штамп с осевым отверстием, через которое подают среду передачи давления для создания давления.

Документ US-A-2006/0257517 относится к процессу холодной штамповки, в котором используют штамп с бортиком, который покрывает границу формы. Бортик оснащен деформируемым тороидальным уплотнительным средством, которое предназначено для ограничения перемещения вещества, формирующего оболочку кондитерского изделия, после помещения штампа в форму.

Тем не менее, получение оболочек кондитерского изделия с постоянной толщиной при помощи стандартной технологии холодной штамповки требует наличия точно подобранных штампов и форм. Если штампы и формы не характеризуются точными подобранными размерами, то сформированная между формой и штампом полость является нечетко определенной и полученная в результате оболочка кондитерского изделия будет характеризоваться неприемлемым качеством. Это ограничение также означает, что предназначенное для получения одной толщины оболочки сочетание форма/штамп не может быть использовано для получения отличной толщины оболочки без отрицательного воздействия на качество продукта. Следовательно, для получения новой толщины оболочки кондитерского изделия необходимо использование нового набора тщательно разработанных и точно изготовленных форм и штампов.

Ввод в эксплуатацию и изготовление каждого набора штампов и форм являются дорогостоящими процедурами, а также приводят к возникновению временной задержки перед началом изготовления качественной оболочки кондитерского изделия, характеризующейся новым значением толщины. Даже при наличии необходимых штампов и форм установка указанных штампов и форм вызывает остановку производства, что, следовательно, вызывает убытки.

Цель настоящего изобретения заключается в создании способа изготовления оболочки кондитерского изделия, который лишен недостатков, присущих упомянутым выше способам.

Сущность изобретения

Настоящее изобретение относится к способу получения оболочки кондитерского изделия, включающему стадии:

(i) нанесение пищевой жидкости в полость формы;

(ii) прессование пищевой жидкости к стенке полости формы при помощи штампа, характеризующегося температурой поверхности ниже температуры затвердевания пищевой жидкости, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевание пищевой жидкости в полости формы, а также вызвать вытеснение части пищевой жидкости из полости формы, причем, по меньшей мере, часть вытесненной пищевой жидкости является неразрывной с пищевой жидкостью, находящейся внутри полости формы;

(iii) удаление штампа из полости формы; и

(iv) удаление пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненной пищевой жидкости, посредством прохождения соскабливающих устройств наружу через границу полости формы в двух или более различных направлениях наружу.

Этот способ обеспечивает использование единых формы и штампа для получения оболочек кондитерских изделий с различными значениями толщины без ухудшения качества продукта. В частности, способ обеспечивает формирование оболочек кондитерских изделий с ровной кромкой, частично, благодаря методу удаления на стадии (iv) пищевой жидкости, вытесненной из полости формы на стадии (ii), или сформированного из нее материала. Указанная ровная кромка является эстетически привлекательной для потребителя и позволяет сформировать содержащие начинку кондитерские изделия с ровной нижней частью. Таким образом, пользователю необходимо меньшее количество форм и штампов для изготовления широкого разнообразия высококачественных оболочек кондитерских изделий, что представляет собой существенную экономию средств.

Кроме того, снижены временные задержки, связанные с изменением конфигурации оборудования для получения оболочек кондитерских изделий, поскольку нет необходимости в замене форм и штампов для каждой новой толщины оболочки. Сокращенное время простоя оборудования снижает связанные с ним производственные потери, что, следовательно, предоставляет пользователю дополнительное преимущество с точки зрения затрат. Более того, способ позволяет пользователю производить оболочки с новыми значениями толщины за короткий срок, так как отсутствует необходимость в новых формах и штампах для каждого нового значения толщины. Таким образом, способ позволяет пользователю более быстро реагировать на изменяющиеся требования рынка.

Способность получать оболочки кондитерских изделий с различными значениями толщины также обеспечивает эффективный метод компенсации связанных с массой различий, имеющих место между разными типами начинки. Таким образом, может быть получен ряд кондитерских изделий, содержащих различные начинки, но характеризующихся приблизительно одинаковой массой, что является более привлекательным для конечного потребителя.

Способность изменять толщину оболочки кондитерского изделия обеспечивает получение оболочек кондитерских изделий, содержащих включения различного размера, с использованием одного набора штампов и форм, что является дополнительным вариантом осуществления настоящего изобретения.

Способность изменять толщину оболочки кондитерского изделия также обеспечивает получение многослойных оболочек кондитерских изделий с использованием одного набора штампов и форм, что является еще одним дополнительным вариантом осуществления настоящего изобретения.

Краткое описание чертежей

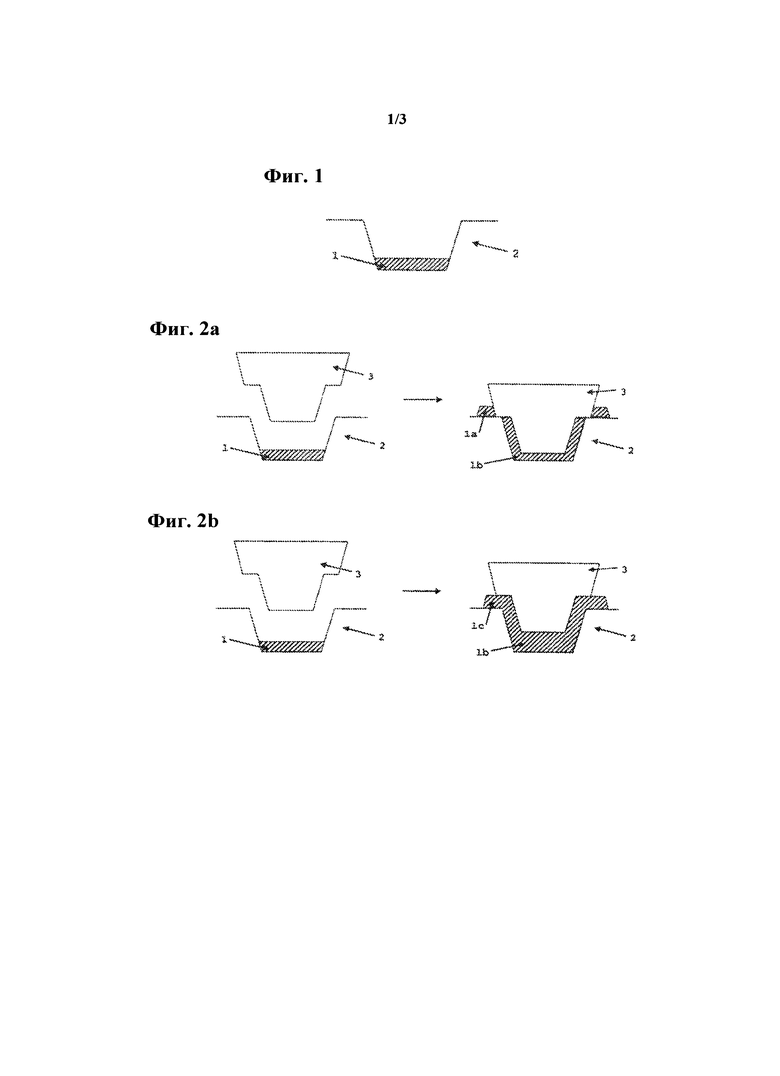

На фиг.1 представлена пищевая жидкость, помещенная в полость формы.

На фиг.2 представлено погружение штампа в полость формы. Штамп на фиг.2а погружен до упора в поверхность формы, а пищевая жидкость, вытесненная из полости формы, или материал, сформованный из вытесненной пищевой жидкости, физически отделен от пищевой жидкости, остающейся внутри полости формы. На фиг.2b, по меньшей мере, часть пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненного пищевого материала, является неразрывной с пищевой жидкостью, остающейся внутри полости формы.

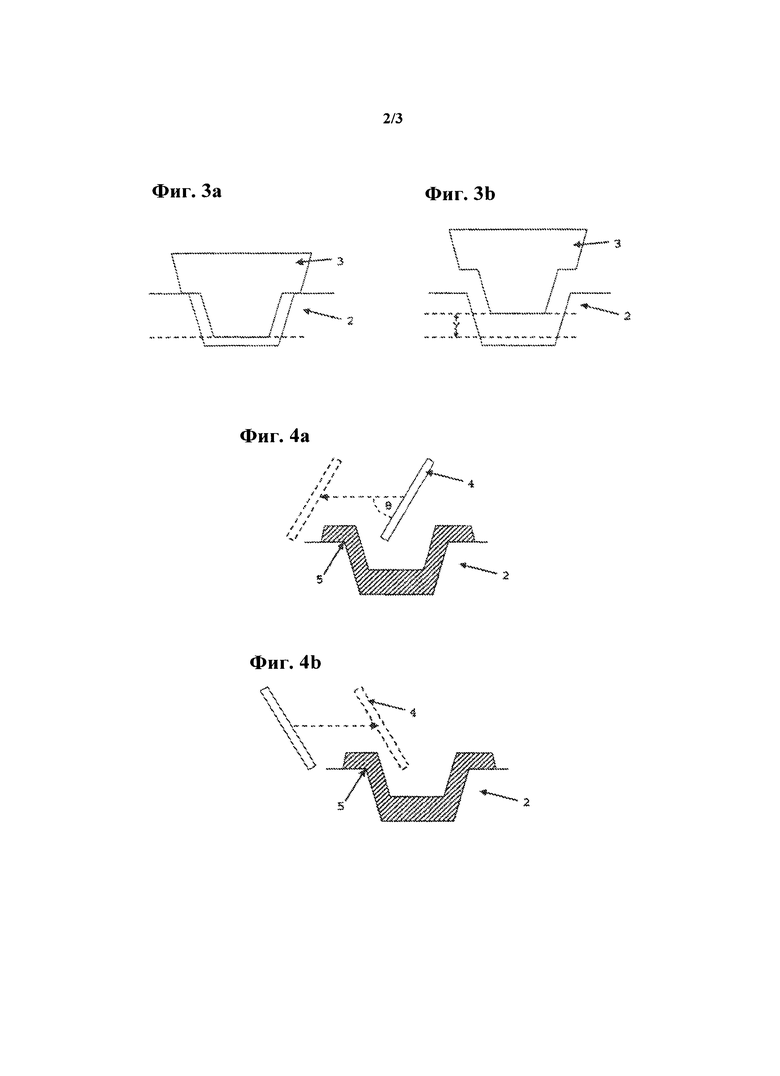

На фиг.3 представлен штамп, остановленный на расстоянии «у» (фиг.3b) от положения, в котором он максимально вдавлен в полость формы (фиг.3а).

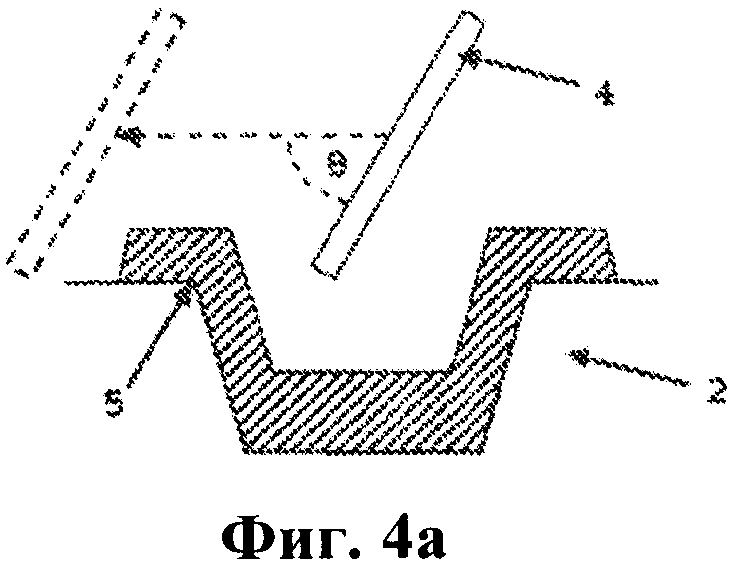

На фиг.4 представлено удаление пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненной пищевой жидкости, посредством перемещения соскабливающего устройства наружу (фиг.4а) и вовнутрь (фиг.4b) через границу полости формы.

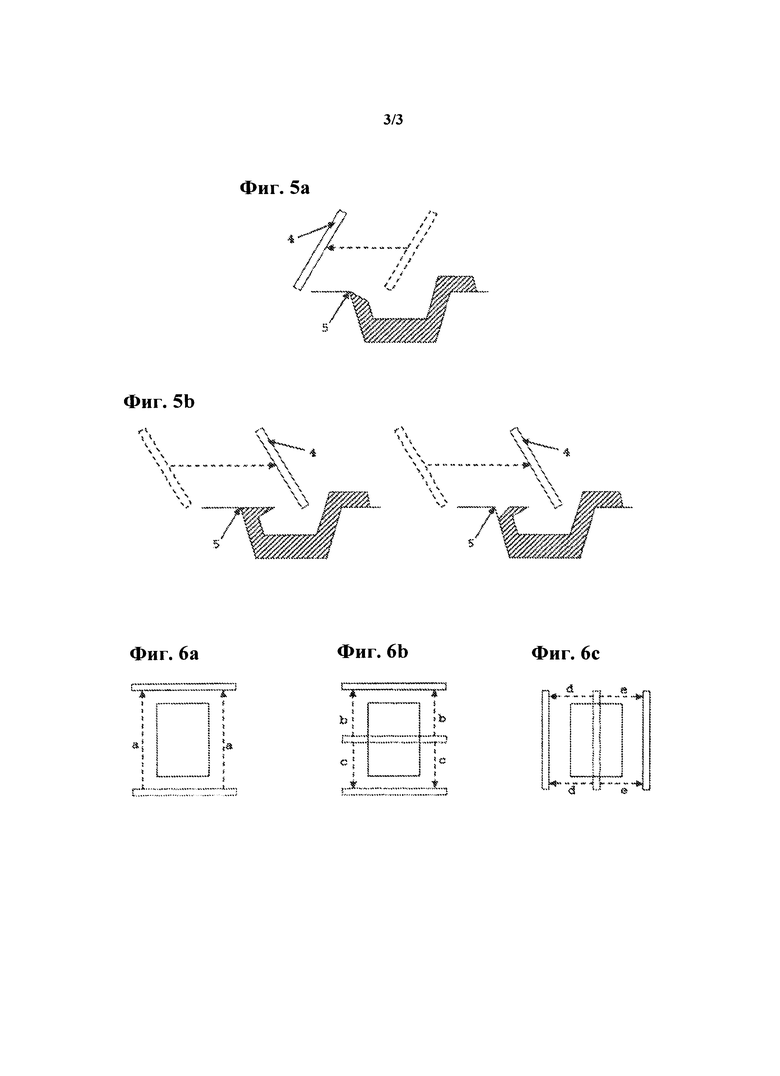

На фиг.5 представлены кромки оболочки кондитерского изделия, сформированные при прохождении соскабливающего устройства наружу (фиг.5а.) и вовнутрь (фиг.5b) через границу.

На фиг.6 представлен вид сверху полости формы, иллюстрирующий направления соскабливания.

Подробное описание изобретения

Способ в соответствии с настоящим изобретением относится к получению оболочки кондитерского изделия. Например, оболочка может быть оболочкой для пралине, кондитерского изделия в виде блока или плитки, отдельного кондитерского изделия или кондитерского батончика (батончик).

Под термином «жидкость» в контексте настоящего изобретения подразумевают текучий материал, т.е. материал, незатвердевший до такой степени, что он течет под действием силы тяжести или приложенного усилия. Жидкость может характеризоваться диапазоном значений вязкости, при этом ее можно нанести в полость формы с использованием стандартного устройства нанесения и ей можно придать форму или обеспечить ее затвердевание с использованием стандартного устройства для холодной штамповки. Пищевая жидкость может содержать твердые компоненты и, следовательно, включает в себя, например, гели, пасты, суспензии и эмульсии. Частицы затвердевшего материала, присутствующие в пищевой жидкости, могут характеризоваться диаметром, менее или равным 80 мкм, менее или равным 70 мкм, менее или равным 60 мкм, менее или равным 50 мкм, менее или равным 40 мкм или менее или равным 35 мкм. Более того, твердый материал может присутствовать в количестве, менее или равном 80%, менее или равном 75%, менее или равном 70%, менее или равном 60% или менее или равном 50% по массе относительно общей массы пищевой жидкости.

Согласно одному варианту осуществления пищевая жидкость представляет собой жидкий шоколад, причем шоколад включает в себя горький, темный, молочный, белый и комбинированный шоколад.

Пищевая жидкость может также представлять собой смесь двух или более пищевых жидкостей при условии, что итоговая смесь является текучей. Смесь может, например, быть смесью двух или более из горького, темного, молочного, белого и комбинированного шоколада в жидкой форме.

Пищевая жидкость может быть обработана перед нанесением, чтобы убедиться в том, что она характеризуется подходящими реологическими свойствами для осуществления нанесения и штамповки, и в том, что она характеризуется оптимальными свойствами затвердевания. Например, шоколад может быть темперирован при помощи стандартного способа для того, чтобы он содержал стабильные кристаллы. В результате этого происходит незначительное сжатие шоколада во время взаимодействия со штампом, что позволяет осуществить удаление штампа без прилипания к нему оболочки.

Полость формы может представлять собой одну из множества полостей. Например, форма может быть формой в виде лотка, состоящей из одной или нескольких линий полостей, причем полости также расположены рядами (например, 2-6 ряда). Размер и форма полости зависит от типа получаемой оболочки. Согласно некоторым вариантам осуществления полость может характеризоваться по существу равномерной внутренней поверхностью, которая соответствует форме штампа, для получения оболочки с равномерной толщиной при максимальном погружении штампа в полость формы.

Полость формы может содержать субполости. Например, полость может быть предназначена для получения кондитерских изделий в форме плитки, причем плитка содержит блоки, которые могут быть разделены с образованием желаемых кусков.

Пищевая жидкость может быть нанесена в полость формы вручную или при помощи стандартного устройства нанесения, такого как устройство нанесения с несколькими форсунками, которое одновременно наносит жидкость в несколько полостей. Согласно некоторым вариантам осуществления пищевая жидкость может быть нанесена в полость формы для формирования слоя 1, проходящего по стенке полости и характеризующегося по существу равномерной поверхностью (см. фиг.1). При необходимости это можно осуществить путем вызова вибрации формы 2. Вибрация может быть вызвана при помощи известного из уровня техники стандартного устройства.

После нанесения пищевой жидкости в полость формы ее прессуют с использованием штампа. Стандартное устройство для холодной штамповки может быть использовано для осуществления стадии прессования. Такое устройство содержит один или несколько штампов, содержащих поверхность прессования. Штампы обычно изготовлены из сплава или металла, такого как сталь или алюминий. Устройство также содержит средство для охлаждения штампов. Охлаждение обычно обеспечивают при помощи циркуляции охлаждающей жидкости в устройстве между штампами, причем охлаждающая жидкость характеризуется температурой, которая ниже желаемой температуры поверхности прессования штампа.

Штамп погружают в пищевую жидкость, причем погруженная поверхность штампа характеризуется температурой ниже температуры затвердевания этой пищевой жидкости. В результате этого пищевая жидкость, по меньшей мере, частично затвердевает под воздействием штампа. Как правило, пищевая жидкость, взаимодействующая со штампом, затвердевает для формирования внутренней «оболочки», которая сохраняет форму оболочки при удалении штампа, а также обеспечивает барьер для материала, впоследствии заполняемого в оболочку. Таким образом, полное затвердевание жидкости во время стадии прессования не является существенным. В случае неполного затвердения пищевая жидкость может дополнительно затвердеть после стадии прессования в результате охлаждения всей формы.

Согласно некоторым вариантам осуществления пищевая жидкость не должна полностью затвердеть, т.е. стать хрупкой, перед осуществлением стадии соскабливания. В качестве альтернативы, стадию соскабливания иногда осуществляют, когда пищевая жидкость находится в пластичном или тягучем состоянии. Это снижает риск разрушения оболочки при осуществлении стадии соскабливания.

Температура поверхности штампа зависит от температуры затвердевания пищевой жидкости и периода погружения (периода, во время которого штамп взаимодействует с пищевой жидкостью). Согласно некоторым вариантам осуществления штамп может характеризоваться температурой поверхности, составляющей менее 10°C, 0°C или менее, - 5°C или менее, -10°C или менее, -15°C или менее, и может характеризоваться температурой в диапазоне от -25°C до 0°C, что способствует снижению периода погружения и получению более жесткой оболочки.

Согласно некоторым вариантам осуществления период погружения составляет менее 10, 9, 8, 7, 6 или 5 секунд и может составлять от 1 до 3 секунд.

Во время стадии прессования пищевая жидкость принимает форму зазора, ограниченного штампом 3 и стенкой полости формы (см. фиг.2). На фиг.2а штамп 3 полностью вдавлен в форму 2, в результате чего ни одна из частей пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненной пищевой жидкости (вместе именуемые в настоящем документе вытесненным «пищевым материалом» 1а), не является неразрывной с пищевой жидкостью 1b внутри полости формы. Под термином «неразрывный» в настоящем документе подразумевают наличие прямого физического контакта между пищевым материалом, вытесненным из полости формы, и пищевой жидкостью, остающейся внутри полости формы. «Сформированный из вытесненной пищевой жидкости материал» представляет собой пищевую жидкость, которая подверглась некоторым изменениям после вытеснения из полости формы, и включает в себя, например, пищевую жидкость, которая, по меньшей мере, частично затвердела. Полное вдавливание штампа в полость формы, как представлено на фиг.2а, является стандартным использованием штампа и формы и обеспечивает получение оболочек кондитерских изделий со стабильными размерами. Тем не менее, необходимое полное вдавливание штампа в полость формы ограничивает каждое сочетание штамп/форма формированием единичной формы оболочки кондитерского изделия.

Для сравнения, на фиг.2b представлена стадия прессования, на которой, по меньшей мере, часть пищевого материала 1c, вытесненного из полости формы, является неразрывной с пищевой жидкостью 1b внутри полости формы. Таким образом, на фиг.2b схематически представлена стадия прессования, попадающая в объем настоящего изобретения. Это может иметь место, например, когда штамп не полностью вдавливают в полость формы. Образованный зазор между штампом и формой позволяет вытесненному пищевому материалу 1с оставаться неразрывным с невытесненной пищевой жидкостью 1b.

Неполное вдавливание штампа в полость формы позволяет пользователю формировать оболочки кондитерских изделий, характеризующиеся толщиной, превышающей толщину, получаемую при полном вдавливании штампа в полость формы. Следовательно, увеличение толщины оболочки может быть отрегулировано посредством остановки штампа на заданном расстоянии от положения полного вдавливания. В настоящем документе под выражением «положение полного вдавливания» подразумевают положение штампа, когда он максимально полно вдавлен в полость формы (т.е. положение на фиг.3а). Таким образом, остановка движения прессования на расстоянии «y» от положения полного вдавливания увеличивает толщину оболочки в направлении движения штампа на величину «y» (см. фиг.3b).

Более того, остановка движения прессования на расстоянии «y» от положения полного вдавливания обеспечивает получение оболочки кондитерского изделия, в которой, как правило, толщина самой стенки оболочки кондитерского изделия увеличивается в направлении от открытого конца оболочки. То есть, толщина оболочки, как правило, увеличена в меньшей степени в областях оболочки, более близких к ее открытому концу. Оболочке кондитерского изделия, в которой изменяется толщина самой стенки, присущи преимущества более объемной оболочки кондитерского изделия без необходимости увеличения толщины оболочки по всей ее протяженности. Например, относительно большие включения могут быть расположены в более толстых областях оболочки кондитерского изделия без чрезмерного увеличения толщины оболочки по всей протяженности оболочки.

После удаления штампа из полости формы пищевой материал, вытесненный из полости формы, удаляют путем прохождения соскабливающих устройств 4 наружу через границу 5 полости формы в двух или более различных направлениях наружу (см. фиг.4а). Соскабливающие устройства, проходящие в каждом направлении наружу, могут быть одинаковыми и различными, и согласно некоторым вариантам осуществления каждое соскабливающее устройство по существу представляет собой нож, который может быть выполнен из пластмассы, керамики, металла и/или сплава. Например, одно или несколько соскабливающих устройств могут представлять собой металлический нож. Температура каждого соскабливающего устройства может быть равной температуре окружающей среды. Граница 5 полости формы представляет собой место, в котором поверхность формы, которая не формирует полость формы, пересекается с поверхностью формы, которая формирует полость формы; таким образом, она содержит обращенную к полости формы сторону и обращенную от полости формы сторону.

Под направлением «наружу» подразумевают направление от обращенной к полости формы стороны границы 5 к обращенной от полости формы стороне. Таким образом, направление наружу противоположно направлению «вовнутрь», представленному на фиг.4b, на которой соскабливающее устройство перемещают от обращенной от полости формы стороны границы 5 к обращенной к полости формы стороне.

Согласно некоторым вариантам осуществления каждое направление наружу соскабливающего устройства находится по существу в плоскости поверхности формы, расположенной с обращенной от полости формы стороны границы 5. В настоящем документе под выражением «по существу в плоскости» подразумевают, что угол, сформированный между направлением наружу соскабливающего устройства и плоскостью поверхности формы, расположенной с обращенной от полости формы стороны границы 5, составляет 45° или менее.

Согласно некоторым вариантам осуществления каждое направление наружу соскабливающего устройства в целом избегает пересечения границы 5 полости формы в направлении вовнутрь. Незначительное пересечение в направлении вовнутрь границы формы является допустимым, когда, например, контур границы делает пересечение границы в направлении вовнутрь необходимым с практической точки зрения. Это может иметь место, например, когда контур границы полости формы является чрезвычайно сложным.

Согласно одному варианту осуществления по меньшей мере два из направлений наружу являются по существу противоположными. Иначе говоря, по меньшей мере два направления наружу формируют угол 180±5° (как представлено на фиг.6b и 6с). Соскабливающие устройства могут пройти через границу 5 полости формы в различных направлениях наружу, причем количество направлений может быть от двух до четырех или более четырех. Согласно некоторым вариантам осуществления соскабливающие устройства проходят через границу 5 полости формы в четырех различных направлениях наружу. Согласно одному варианту осуществления, в котором соскабливающие устройства проходят через границу 5 полости формы в четырех и более различных направлениях, по меньшей мере две пары направлений наружу могут быть по существу противоположными. Иначе говоря, формируют по меньшей мере две пары направлений наружу с углом внутри каждой пары 180±5° (показаны в качестве отдельных пар направлений на фиг.6b и фиг.6с).

Движение в направлении наружу соскабливающего устройства обеспечивает то, что, по меньшей мере, часть соскабливающего устройства начинает соскабливание на обращенной к полости формы стороне границы 5. Относительные размеры границы 5 и соскабливающего устройства 4 могут подразумевать, что части соскабливающего устройства начнут соскабливание на стороне границы 5, противоположной полости формы, но это может иметь место при условии, что соскабливающее устройство проходит через границу 5 полностью в направлении наружу.

Посредством прохождения соскабливающего устройства через границу 5 в направлении наружу осуществляют удаление вытесненного пищевого материала с получением оболочки кондитерского изделия, содержащей кромку по существу без дефектов (см. фиг.5а). В частности, осуществляют удаление выдавленного пищевого материала, который остается неразрывным с пищевой жидкостью внутри полости формы, без образования дефектов на кромке оболочки кондитерского изделия. Согласно некоторым вариантам осуществления указанное соскабливание может вызвать сужение стенки, формирующей саму оболочку кондитерского изделия, по направлению к недавно сформированной кромке. Это может быть вызвано прилипанием пищевой жидкости, формирующей оболочку кондитерского изделия, к соскабливающему устройству в такой степени, что часть жидкости будет удалена при перемещении соскабливающего устройства. Такая суженная кромка является преимущественной, когда и если формируют наружный слой поверх открытого конца оболочки кондитерского изделия (т.е. формируют основание оболочки), поскольку ранее была сформирована ровная кромка.

Напротив, прохождение соскабливающего устройства через границу 5 в направлении вовнутрь вызывает образование дефектов по кромке оболочки кондитерского изделия. На фиг.5b представлены два типа подобных дефектов. На первой иллюстрации соскабливающее устройство вызвало образование выступа на кромке оболочки кондитерского изделия. На второй иллюстрации соскабливающее устройство вызвало отделение части оболочки кондитерского изделия от стенки полости формы. Оба указанных типа дефектов делают оболочку кондитерского изделия менее привлекательной для потребителя и препятствуют формированию ровной кромки при нанесении наружного слоя поверх открытого конца оболочки кондитерского изделия.

Соскабливающее устройство 4 образует практический угол 9 соскабливания с направлением соскабливания (см. фиг.4а). Практический угол соскабливания согласно некоторым вариантам осуществления может составлять 20° или более и согласно некоторым вариантам осуществления может составлять 45° или менее. Практический угол соскабливания согласно некоторым вариантам осуществления находится в диапазоне от 20° до 45°. Если угол соскабливания составляет 20° или более, то происходит более эффективное отделение пищевого материала, вытесненного из полости формы, который является неразрывным с пищевой жидкостью в полости формы, от пищевой жидкости в форме. Считается, что это происходит потому, что соскабливающее устройство скорее проникнет в вытесненный материал, чем пройдет по его поверхности. Если угол соскабливания превышает 45°, то удаление вытесненного материала менее эффективно. Считается, что это происходит потому, что соскабливающее устройство стремится изогнуться и войти в полость формы.

Согласно некоторым вариантам осуществления перед процессом соскабливания форма может быть ориентирована таким образом, чтобы пищевой материал, удаленный в процессе соскабливания, падал вниз с ее поверхности под действием силы тяжести. Это помогает предотвратить попадание удаленного пищевого материала в полости формы. Если пищевая жидкость внутри полостей формы, ориентированных таким образом, уже затвердела до такой степени, что она не течет или не деформируется в полости формы, то, скорее всего, она не будет деформирована на этой стадии. Открытый конец полостей формы может в некоторых случаях быть направлен вниз во время процесса соскабливания для того, чтобы минимизировать попадание удаленного пищевого материала в полости формы.

После осуществления прессования, охлаждения и соскабливания оболочка может быть извлечена из формы. С другой стороны, перед осуществлением извлечения из формы могут быть предприняты дополнительные стадии. Например, дополнительная оболочка кондитерского изделия может быть сформирована внутри только что сформированной оболочки кондитерского изделия. Указанная дополнительная оболочка кондитерского изделия может представлять собой гидроизолирующий слой. Кроме того, оболочка может быть заполнена, например, материалом начинки, таким как шоколад, сливки, карамель, ириски, ганаш, эмульсия, трюфели, спирт, фрукты и их сочетание. Наружный слой может быть сформирован поверх начинки для того, чтобы осуществить полное покрытие начинки.

Дополнительный вариант осуществления настоящего изобретения относится к получению оболочек кондитерских изделий, содержащих одно или несколько включений. В контексте настоящего документа под термином «включение» подразумевают кусок пищевого материала, характеризующегося составом, отличным от состава пищевой жидкости, нанесенной в полости формы. Как правило, включение представляет собой твердый компонент, например, кусочки карамели, ирисок, шоколада, фруктов, орехов, леденцов и т.п. Согласно некоторым вариантам осуществления минимальный размер каждого включения составляет по меньшей мере 0,1 мм.

Согласно этому варианту осуществления стадию прессования в соответствии с первым вариантом осуществления осуществляют, когда полость формы содержит пищевую жидкость согласно первому варианту осуществления и одно или несколько включений. Масса включения(включений), присутствующего(присутствующих) совместно с пищевой жидкостью, конкретно не ограничена, но может быть менее или равна 50% по массе или менее или равна 30% по массе относительно массы пищевой жидкости в полости формы.

Полость формы наряду с пищевой жидкостью может содержать более одного типов включений. В случае наличия более одного типа включений общее количество включений может быть таким же, как указано выше для одного типа включений.

Размер включений конкретно не ограничен при условии, что включения могут быть размещены внутри оболочки кондитерского изделия без выхода за пределы указанной оболочки. Указанный выход за переделы оболочки может привести к повреждению включения во время последующих стадий обработки и соответствующей потери качества продукта. Размещение внутри оболочек кондитерских изделий может быть выполнено посредством обеспечения того, чтобы по меньшей мере один из размеров каждого включения был меньше или равен толщине области оболочки кондитерского изделия, в которой оно размещено.

Процесс, при помощи которого включения и пищевая жидкость будут объединены в полости формы, конкретно не ограничен. Включения и пищевая жидкость могут быть объединены перед помещением в полость формы или могут быть объединены лишь внутри полости формы. В случае объединения включений и пищевой жидкости внутри полости формы включения могут быть помещены в полость формы перед нанесением пищевой жидкости или после него.

Поскольку способ согласно настоящему изобретению позволяет получать оболочки кондитерских изделий с различными значениями толщины, способ может быть использован для получения оболочек кондитерских изделий, вмещающих включения различных размеров. Как отмечено выше, указанное изменение продукции обеспечивают без осуществления замены штампов и форм, а также без ухудшения качества продукта. Это означает, что могут быть получены оболочки кондитерских изделий, содержащие включения с различными размерами, без необходимости в наличии новых дорогостоящих штампов и форм, а также без остановки производства, необходимой для установки новых штампов и форм.

Кроме того, изменение толщины оболочки кондитерского изделия позволяет пользователю варьировать степень, в которой включения будут заметны для потребителя. В частности, осуществление стадии прессования с получением более толстой оболочки приведет к тому, что включения будут менее заметны для потребителя, тогда как более тонкая оболочка приведет к тому, что включения будут лучше видны потребителю. Хотя включения могут быть выполнены более заметными, согласно некоторым вариантам осуществления включения не выступают за пределы внешней поверхности оболочки кондитерского изделия, так как выступающее включение может быть повреждено во время последующих стадий обработки. Как указано выше, толщина оболочки может быть изменена без ухудшения качества продукта и, в частности, кромка оболочки кондитерского изделия по существу не содержит дефектов.

Более того, и как указано выше, способ согласно настоящему изобретению может быть использован для изготовления оболочек кондитерских изделий, в которых изменяется толщина самой оболочки. Если штамп не полностью вдавлен в форму, то в областях, удаленных от открытого конца оболочки, полученная оболочка кондитерского изделия, как правило, будет толще. Таким образом, относительно большие включения могут быть размещены в более толстых областях оболочки кондитерского изделия без чрезмерного увеличения толщины всей оболочки.

Еще один дополнительный вариант осуществления настоящего изобретения относится к получению многослойных оболочек кондитерских изделий. В контексте настоящего документа под термином «многослойный» подразумевают наличие двух или более слоев, причем соседние слои идентифицируемо отличаются друг от друга. Например, соседние слои могут отличаться друг от друга составом и/или цветом. Тем не менее, соседние слои не обязательно образуют четкую границу, соседние слои могут иногда быть в некоторой степени смешены друг с другом для формирования граничной зоны, при этом слои с каждой стороны различимы.

Состав каждого слоя конкретно не ограничен при условии, что каждый слой выполнен из пищевого материала. Согласно некоторым вариантам осуществления самый наружный слой может содержать состав на основе шоколада и по меньшей мере один другой слой представляет собой слой, содержащий изолирующий (гидроизолирующий) состав. Согласно некоторым вариантам осуществления самый наружный слой может быть шоколадным слоем, а самый внутренний слой может быть гидроизолирующим слоем.

Гидроизолирующий состав может быть использован для предотвращения переноса влаги из кондитерского изделия в окружающую среду или внутри кондитерского изделия к чувствительным к воздействию влаги компонентам (например, шоколаду), в частности, если оболочка будет заполнена компонентом с высоким значением активности воды (например, составом на основе свежих фруктов). Гидроизолирующий состав может представлять собой любой стандартный гидроизолирующий состав, такой как гидроизолирующий состав на основе жиров или гетерофазный гидроизолирующий состав, каждый из которых содержит кристаллизированные жиры.

Согласно этому варианту осуществления стадии нанесения и прессования могут быть выполнены в полости формы, в которой уже сформированы одна или несколько оболочек кондитерских изделий. Стадия соскабливания может быть осуществлена или может не быть осуществлена в отношении одной или нескольких оболочек кондитерских изделий, уже существующих внутри полости формы.

Более того, способ согласно этому варианту осуществления может быть использован для получения многослойной оболочки кондитерского изделия с использованием одного набора штампов и форм без отрицательного влияния на качество продукта. Этого достигают посредством сокращения расстояния, на которое штамп проникает в полость формы для формирования каждой последующей оболочки кондитерского изделия. Хотя некоторое количество пищевого материала, вытесненного из полости формы, может оставаться неразрывным с пищевой жидкостью, остающейся в полости формы, оно может быть легко удалено посредством описанной выше процедуры соскабливания.

Более того, следует понимать, что признаки дополнительных вариантов осуществления могут быть легко объединены. Например, один или несколько слоев многослойной оболочки кондитерского изделия согласно указанному дополнительному варианту осуществления могут содержать включения различных размеров в соответствии с первым дополнительным вариантом осуществления.

Описанный выше процесс дополнительно проиллюстрирован при помощи следующих примеров, которые не должны быть истолкованы как ограничивающие объем настоящего изобретения.

Примеры

Сравнительный пример 1

Массу темперированного шоколада Milka® (55±1,5 г, изготовленную компанией Kraft Foods) вручную поместили при температуре 30°C в одну полость формы для штамповки (Brunner-Glonn, Германия). Перед этим форму хранили в термошкафу в течение двух дней при температуре 30°C. Затем вызвали вибрацию формы в течение 30 секунд с использованием вибрационного стола Knobel® VT DUO/H (частота по оси x: 100 Гц, частота по оси y: 100 Гц, амплитуда по оси y: 3 мм) с целью выравнивания поверхности жидкой шоколадной массы в полостях.

После этого выполнили прессование шоколадной массы в полости формы при помощи установки холодной штамповки Knobel® (стандартная установка холодного прессования типа 07-КСМ-09, Knobel, Felben CH). Период погружения составлял 7 секунд, поверхность штампа характеризовалась температурой -4,9°C и скорость штампа составляла 60 мм/с. Штамп был полностью вдавлен в полость (т.е. положение штампа соответствовало y=0 мм на фиг.3b).

Штамп извлекли и форму хранили при температуре окружающей среды в течение 5 минут перед удалением при помощи соскабливания избыточного материала, выступающего за пределы полости формы. Соскабливание осуществляли за один подход вдоль длинных сторон полости формы и по всей ее длине (т.е. движением, представленным на фиг.6а). Используемое соскабливающее устройство представляло собой металлический нож, который характеризовался температурой окружающей среды и практическим углом соскабливания 45°.

Форму охладили до температуры 10°C в течение 15 минут. Шоколадную оболочку заполнили массой молочного шоколада Milka® с температурой 28,5°C. Заполненную оболочку охлаждали в течение 60 минут при температуре 10°C перед формированием основания с использованием массы шоколада Milka®. Кондитерское изделие охлаждали при температуре 10°C в течение 60 минут перед тем, как его вручную извлекли из полости формы для осмотра.

Сравнительный пример 2

Сравнительный пример 2 выполнили аналогично сравнительному примеру 1 за исключением того, что движение прессования штампа остановили на расстоянии 0,3 мм от конечного положения, достигаемого в сравнительном примере 1 (т.е. y=0,3 мм на фиг.3b).

Пример 1

Пример 1 выполнили аналогично сравнительному примеру 2 за исключением того, что стадия соскабливания включала в себя два скоблящих действия. Одно скоблящее действие выполнили от середины полости формы вдоль длинных сторон и наружу через одну из коротких сторон (т.е. движение «b» на фиг.6b), а другое скоблящее действие выполнили от середины полости формы вдоль длинных сторон и наружу через другую из коротких сторон (т.е. действие «с» на фиг.6b).

Пример 2

Пример 2 выполнили аналогично сравнительному примеру 2 за исключением того, что стадия соскабливания включала в себя четыре скоблящих действия. Четыре скоблящих действия выполнили от середины полости формы наружу, проходя через каждую из четырех сторон полости формы (т.е. движение «b» и «c» на фиг.6b и движения «d» и «e» на фиг.6с).

Некоторые аспекты сравнительных примеров 1 и 2 и примеров 1 и 2 приведены в представленной ниже таблице 1.

Результаты осмотра извлеченных из форм кондитерских изделий кратко сформулированы ниже.

Сравнительный пример 1 демонстрирует эталонное качество продукта, полученного при полном вдавливании штампов в полости формы. Сравнительный пример 2 демонстрирует некоторые проблемы при использовании одного и того же сочетания форма/штамп для получения оболочки кондитерского изделия большей толщины посредством неполного вдавливания штампов в полости формы.

Пример 1 демонстрирует то, что дефекты продукта согласно сравнительному примеру 2 могут быть устранены при помощи способа в соответствии с настоящим изобретением. Только краям длинных сторон присущи какие-либо дефекты, при этом эти дефекты являются очень незначительными. Качество продукта, полученного согласно примеру 2, было неотличимо от качества продукта согласно сравнительному примеру 1.

Пример 3

Массу темперированного белого шоколада Milka® (100±1,5 г, изготовленную компанией Kraft Foods) при температуре 28,5°C и шесть конфет Smarties® (изготовленные компанией Nestle) вручную поместили в полости штамп формы для штамповки (Brunner - Glonn, Германия). Перед этим форму хранили в термошкафу в течение двух дней при температуре 28,5°C. Затем вызвали вибрацию формы в течение 30 секунд с использованием вибрационного стола Knobel® VT DUO/H (частота по оси x: 100 Гц, частота по оси y: 100 Гц, амплитуда по оси y: 3 мм).

После этого выполнили прессование смеси в полостях формы при помощи установки холодной штамповки Knobel® (стандартная установка холодного прессования типа 07-КСМ-09, Knobel, Felben CH). Период погружения составлял 7 секунд, поверхность штампа характеризовалась температурой -6°C и скорость штампа составляла 60 мм/с. Штамп был остановлен на расстоянии 4,5 мм от положения максимального вдавливания (т.е. y=4,5 мм на фиг.3b).

Штампы извлекли из полостей формы и форму хранили при температуре окружающей среды в течение 5 минут перед удалением материала, выступающего за пределы полости формы, при помощи двух скоблящих действий. Одно скоблящее действие выполнили от середины полости формы вдоль длинных сторон и наружу через одну из коротких сторон (т.е. движение «b» на фиг.6b), а другое скоблящее действие выполнили от середины полости формы вдоль длинных сторон и наружу через другую из коротких сторон (т.е. действие «c» на фиг.6b). Используемое соскабливающее устройство представляло собой металлический нож, который характеризовался температурой окружающей среды и практическим углом соскабливания 45°.

Форму охладили до 10°C в течение 60 минут, после чего оболочку кондитерского изделия извлекли для осмотра.

Пример 4

Пример 4 выполнили аналогично примеру 3 за исключением того, что 10 г конфет Smarties® поместили в полости формы вместо шести конфет Smarties®, используемых в примере 3.

Пример 5

Пример 5 выполнили аналогично примеру 3 за исключением того, что рубленый миндаль (массой 15 г, приобретенный у компании Brand Schwartau) поместили в полости формы вместо шести конфет Smarties®, используемых в примере 3, и штампы остановили на расстоянии 3,9 мм от положения максимального вдавливания (т.е, y=3,9 мм на фиг.3b).

Пример 6

Пример 6 выполнили аналогично примеру 5 за исключением того, что штампы остановили на расстоянии 3,0 мм от положения максимального вдавливания (т.е. y=3,0 мм на фиг.3b).

Пример 7

Пример 7 выполнили аналогично примеру 3 за исключением того, что шоколадные трубки (массой 15 г, приобретенные у компании Brand Schwartau) были помещены в полости формы вместо шести конфет Smarties®, используемых в примере 3, и штампы остановили на расстоянии 2,0 мм от положения максимального вдавливания (т.е. y=2,0 мм на фиг.3b).

Пример 8

Пример 8 выполнили аналогично примеру 3 за исключением того, что 10 г шоколадных трубок были помещены в полости формы вместо 15 г, и штампы остановили на расстоянии 1,0 мм от положения максимального вдавливания (т.е, y=1,0 мм на фиг.3b).

Некоторые аспекты примеров 3-8 представлены в приведенной ниже таблице 3.

Осмотр извлеченных из форм кондитерских изделий показал следующие результаты:

Изобретение относится к изготовлению оболочек кондитерских изделий с использованием холодной штамповки. Предложен способ получения оболочки кондитерского изделия, включающий стадии: (i) нанесение в полость формы пищевой жидкости и одного или нескольких кусков затвердевшего пищевого материала, характеризующегося составом, отличным от состава пищевой жидкости; (ii) прессование пищевой жидкости к стенке полости формы при помощи штампа, характеризующегося температурой поверхности ниже температуры затвердевания пищевой жидкости, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевание пищевой жидкости в полости формы, а также вызвать вытеснение части пищевой жидкости из полости формы, причем, по меньшей мере, часть вытесненной пищевой жидкости является неразрывной с пищевой жидкостью, находящейся внутри полости формы; (iii) удаление штампа из полости формы и (iv) удаление пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненной пищевой жидкости, посредством прохождения соскабливающих устройств наружу через границу полости формы в двух или более различных направлениях наружу. Также предложены оболочка кондитерского изделия, полученная указанным способом, и кондитерское изделие, содержащее указанную оболочку кондитерского изделия. Изобретение обеспечивает изготовление многослойных оболочек кондитерских изделий и/или оболочек кондитерских изделий, содержащих включения. 3 н. и 11 з.п. ф-лы, 12 ил., 4 табл., 8 пр.

1. Способ получения оболочки кондитерского изделия, включающий стадии:

(i) нанесение в полость формы пищевой жидкости и одного или нескольких кусков затвердевшего пищевого материала, характеризующегося составом, отличным от состава пищевой жидкости,

(ii) прессование пищевой жидкости к стенке полости формы при помощи штампа, характеризующегося температурой поверхности ниже температуры затвердевания пищевой жидкости, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевание пищевой жидкости в полости формы, а также вызвать вытеснение части пищевой жидкости из полости формы, причем, по меньшей мере, часть вытесненной пищевой жидкости является неразрывной с пищевой жидкостью, находящейся внутри полости формы,

(iii) удаление штампа из полости формы и

(iv) удаление пищевой жидкости, вытесненной из полости формы, или материала, сформированного из вытесненной пищевой жидкости, посредством прохождения соскабливающих устройств наружу через границу полости формы в двух или более различных направлениях наружу.

2. Способ по п. 1, отличающийся тем, что стадия (iv) включает прохождение соскабливающих устройств наружу через границу полости формы в от двух до четырех различных направлениях наружу.

3. Способ по п. 1, отличающийся тем, что стадия (iv) включает прохождение соскабливающих устройств наружу через границу полости формы в четырех различных направлениях наружу.

4. Способ по любому из пп. 1-3, отличающийся тем, что практический угол θ соскабливания соскабливающих устройств на стадии (iv) относительно направления соскабливания составляет 20° или более.

5. Способ по любому из пп. 1-3, отличающийся тем, что используемый угол θ соскабливания соскабливающих устройств на стадии (iv) относительно направления соскабливания составляет 45° или менее.

6. Способ по любому из пп. 1-3, отличающийся тем, что каждый кусок затвердевшего пищевого материала характеризуется минимальным размером, составляющим по меньшей мере 0,1 мм.

7. Способ по любому из пп. 1-3, отличающийся тем, что полость формы на стадии (i) содержит одну или несколько заранее выполненных оболочек, состоящих из, по меньшей мере, частично затвердевшего пищевого материала, который соответствует полости формы.

8. Способ по п. 7, отличающийся тем, что одна или несколько заранее выполненных оболочек, состоящих из, по меньшей мере, частично затвердевшего пищевого материала, на стадии (i) характеризуются составом, отличным от состава пищевой жидкости, нанесенной в полость формы на стадии (i).

9. Способ по любому из пп. 1-3, 8, отличающийся тем, что пищевая жидкость является жидкостью на жировой основе.

10. Способ по любому из пп. 1-3, 8, отличающийся тем, что пищевая жидкость является жидкостью на основе шоколада.

11. Способ по любому из пп. 1-3, 8, отличающийся тем, что на стадии (iv) открытая сторона полости формы направлена вниз.

12. Оболочка кондитерского изделия, полученная способом по любому из предыдущих пунктов.

13. Оболочка кондитерского изделия по п. 12, отличающаяся тем, что толщина оболочки кондитерского изделия увеличивается в направлении от открытого конца оболочки.

14. Кондитерское изделие, содержащее оболочку кондитерского изделия по п. 12 или 13.

| US 5705217 A, 06.01.1998 | |||

| DE 19853847 A1, 25.05.2000 | |||

| DE 102008019038 B3, 04.02.2010. |

Авторы

Даты

2017-04-04—Публикация

2012-07-03—Подача