Область техники

Настоящее изобретение относится к способу изготовления аэрированной оболочки кондитерского изделия. Кроме того, настоящее изобретение относится к аэрированной оболочке кондитерского изделия, получаемой при помощи указанного способа.

Уровень техники

Аэрированные кондитерские изделия являются широко распространенными. Включение пузырьков газа в кондитерское изделие обеспечивает уникальные структурообразующие свойства (консистенцию) и снижает плотность кондитерского изделия. Преимущество такого включения заключается в снижении калорийности кондитерского изделия, а также снижении себестоимости продукции, поскольку требуется меньше кондитерского материала (например, шоколада).

Хорошо известен шоколадный батончик, содержащий наполненную пузырьками центральную часть, покрытую твердым внешним слоем. Центральную часть изготавливают посредством смешивания жидкого шоколада с газом (например, углекислым газом или азотом) в условиях повышенного давления, нанесения аэрированного шоколада в полость формы и последующего охлаждения шоколада. Образование микропузырьков в шоколаде происходит после возвращения шоколада к условиям атмосферного давления. Охлаждение служит для сохранения пузырьков. Затем осуществляют глазирование аэрированной центральной части внешним слоем на основе шоколада.

Кроме того, хорошо известны кондитерские изделия, содержащие оболочку и начинку. Оболочка обеспечивает жесткость конструкции, а также защищает начинку и/или предотвращает вытекание начинки. Таким образом, оболочка обычно сформирована из затвердевшего шоколада. В то же время, начинка может или может не быть затвердевшей. Кроме того, можно исключить начинку, т.е. получить полое кондитерское изделие.

Оболочки кондитерских изделий обычно получают посредством нанесения материала оболочки в полость формы, осуществления вибрирования формы, обеспечения затвердевания внешнего слоя материала, а также осуществления опрокидывания и вибрирования формы с целью удаления избыточного материала (так называемый «инверсионный способ»). Первую стадию вибрирования осуществляют с определенной частотой и амплитудой для того, чтобы удалить пузырьки воздуха, находящиеся в материале оболочки. Указанной действие предотвращает разрушение пузырьками воздуха поверхности оболочки, что может испортить внешний вид оболочки и вызвать вытекание начинки из готового кондитерского изделия.

В дополнение к невозможности получить аэрированные оболочки удовлетворительного качества, инверсионному способу присущ недостаток, заключающийся в том, что избыточный материал должен быть охлажден и обработан (например, повторное темперирование шоколада) во избежание образования отходов. Кроме того, оболочке обычно не присуща равномерная толщина, особенно при использовании материала оболочки с относительно высокой вязкостью. Эта налагает ограничения на состав (например, содержание жира) материала. Кроме того, способу присущ недостаток, заключающийся в том, что нанесенный материал должен быть охлажден в течение продолжительного периода времени, достаточного, чтобы его часть затвердела для образования оболочки, но не достаточного, чтобы затвердело слишком много материала.

Цель настоящего изобретения заключается в создании способа изготовления кондитерской оболочки, который лишен недостатков известных способов.

Сущность изобретения

Первый вариант осуществления настоящего изобретения представляет собой способ изготовления аэрированной оболочки кондитерского изделия, включающий стадии:

(i) аэрирование пищевой жидкости;

(ii) нанесение аэрированной пищевой жидкости в полость формы; и

(iii) прессование аэрированной пищевой жидкости в полости формы с использованием штампа, характеризующегося температурой поверхности ниже температуры затвердевания пищевой жидкости, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевания жидкости, тем самым формируя аэрированный слой оболочки;

причем аэрированный слой оболочки характеризуется общим содержанием газа, составляющим, по меньшей мере, 5%, и содержание газа вычисляют с использованием следующей формулы (1):

содержание газа аэрированного слоя оболочки = (М2-М1)/М2;

где M1 представляет собой массу аэрированного слоя оболочки, характеризующегося объемом V1, и М2 представляет собой массу неаэрированного слоя оболочки, характеризующегося объемом V1 и сформированного из той же пищевой жидкости, что и аэрированный слой оболочки и таким же способом, что и аэрированный слой оболочки.

Этот способ обеспечивает получение оболочки кондитерского изделия с уникальными структурообразующими свойствами благодаря присутствию в ней пузырьков газа. Аэрирование также снижает массу оболочки (для конкретного объема оболочки), тем самым снижая ее калорийность, а также стоимость изготовления оболочки.

Кроме того, указанному способу присуще преимущество, заключающееся в том, что стадия (ii) «холодной штамповки» предотвращает значительное деаэрирование пищевой жидкости. Следовательно, способ позволяет осуществить точное управление степенью аэрирования оболочки.

Дополнительно, стадия холодной штамповки предотвращает расширение, объединение и передвижение пузырьков газа внутри пищевой жидкости, тем самым предотвращая значительное образование вздутий и разрушения поверхности слоя оболочки, что будет происходить при использовании инверсионного способа без осуществления вибрирования формы. Следовательно, можно с большой точностью регулировать размер пузырьков газа в слое оболочки.

Кроме того, холодная штамповка более предпочтительна, чем инверсионный способ, поскольку она может быть использована для получения оболочки с равномерной толщиной без получения такого количества избыточного материала, как при использовании инверсионного способа. Дополнительно, холодная штамповка в меньшей степени подвержена влиянию вязкости материала оболочки, что обеспечивает более свободное изменение состава материала.

Второй вариант осуществления настоящего изобретения является аэрированной оболочкой кондитерского изделия, получаемой при помощи раскрытого выше в настоящем документе способа. Оболочка кондитерского изделия является предпочтительной по упомянутым в отношении способа причинам, а именно оболочка характеризуется уникальной текстурой, сниженной калорийностью и незначительным вздутием/разрушением поверхности.

Краткое описание чертежей

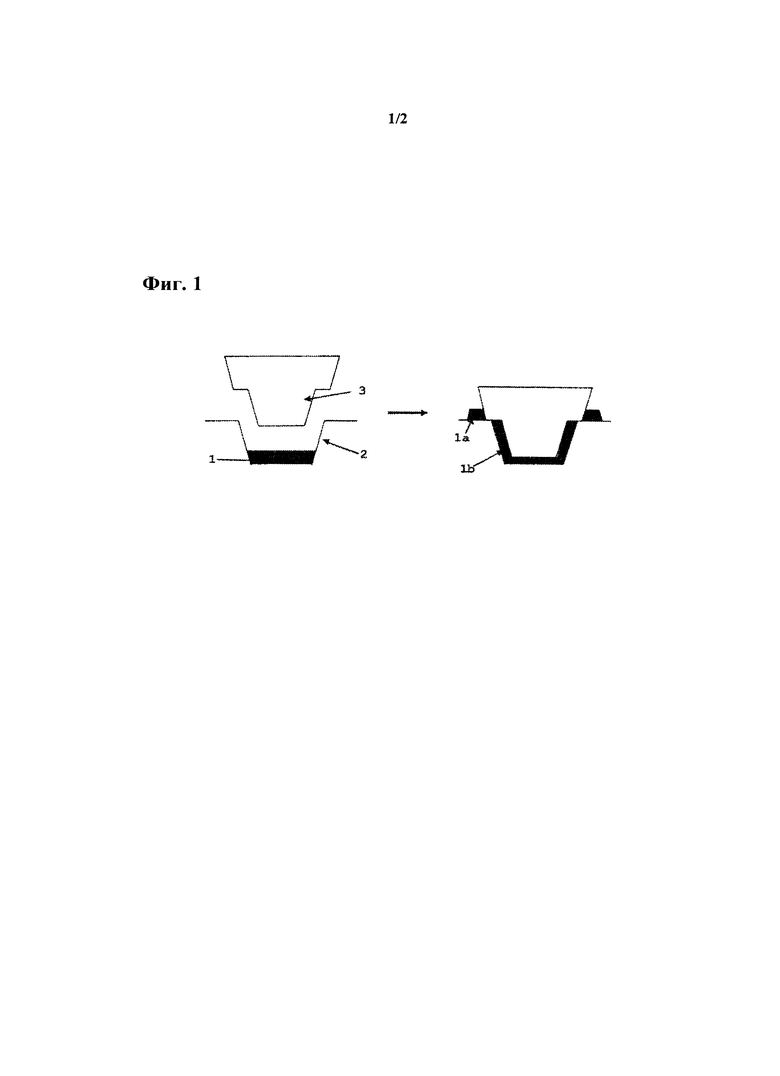

На фиг.1 представлена иллюстрация холодной штамповки.

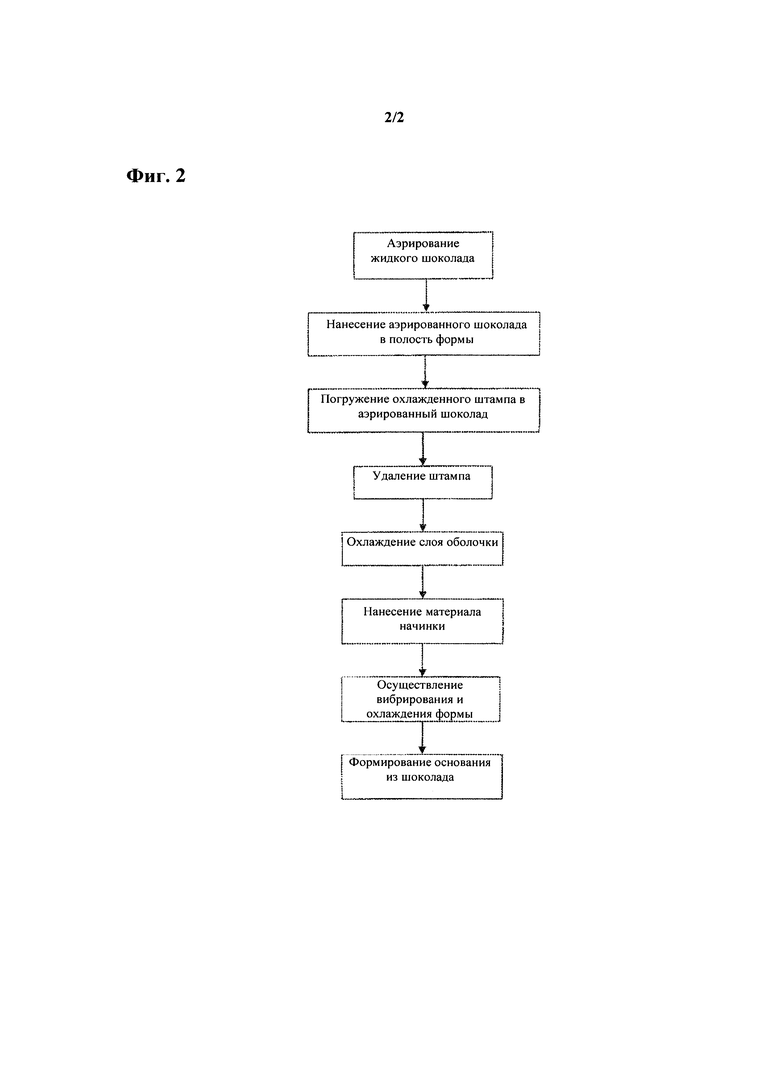

На фиг.2 представлена схема последовательности операций, иллюстрирующая способ в соответствии с настоящим изобретением.

Подробное описание изобретения

Далее подробно описан способ согласно первому варианту осуществления настоящего изобретения.

Способ обеспечивает получение аэрированной оболочки кондитерского изделия. Оболочка может, например, быть оболочкой для пралине, плитки или батончика. Оболочка может содержать только аэрированный слой оболочки или может быть многослойной оболочкой, включающей в себя другие слои кроме аэрированного слоя оболочки.

Под термином «жидкость» в контексте настоящего изобретения подразумевают текучий материал, т.е. материал, не затвердевший до такой степени, что он течет под действием силы тяжести или приложенного усилия. Жидкость может характеризоваться диапазоном значений вязкости, при этом ее можно нанести в полость формы с использованием стандартного устройства нанесения и ей можно придать форму или обеспечить ее затвердевание с использованием стандартного устройства для холодной штамповки.

Нет необходимости в том, чтобы пищевая жидкость содержала 100% жидкой фазы; жидкость может содержать твердые компоненты (например, твердые частицы какао). Таким образом, термин «жидкость» охватывает пасты, гели, суспензии и эмульсии.

Пищевая жидкость конкретно не ограничена. Согласно одному варианту осуществления пищевая жидкость представляет собой жидкий шоколад. Термин «шоколад» включает в себя горький, темный, молочный, белый и комбинированный шоколад.

Под термином «аэрировать» в контексте настоящего изобретения подразумевают включать газ в пищевую жидкость. Пищевая жидкость может быть аэрирована путем смешивания пищевой жидкости с газом при повышенном давлении (превышающем атмосферное давление). Это может быть выполнено при помощи коммерчески доступных устройств для аэрирования, например устройства Sollich Turbotemper® Airo. Давление внутри устройства обычно составляет 4-6 бар. Давление в пределах этого диапазона обеспечивает тщательное перемешивание пищевой жидкости и газа.

Газ для аэрирования не ограничен воздухом; указанный газ может быть любым газом, обычно используемым для аэрирования кондитерских материалов. Согласно одному варианту осуществления газ, используемый для аэрирования пищевой жидкости, включает в себя по меньшей мере один из углекислого газа, азота и закиси азота. Указанные газы являются нетоксичными, в значительной степени безвкусными, а также позволяют осуществлять управляемое аэрирование. Кроме того, углекислый газ хорошо растворяется в жире и, следовательно, меньше склонен к выходу из жидкостей, содержащих жировую фазу (например, шоколад), во время холодной штамповки, чем слаборастворимые в жиру газы, такие как азот. Азот диспергирован только в жидкости.

Некоторые газы могут оказывать отрицательное влияние на жидкость; например, кислород может вызвать прогорклость находящихся в жидкости жиров. Таким образом, согласно одному варианту осуществления газ содержит по меньшей мере 95 масс.% углекислого газа, азота, закиси азота или их смеси.

Аэрированная пищевая жидкость, наносимая в полость формы на стадии (ii), предпочтительно характеризуется общим содержанием газа, составляющим по меньшей мере 5%, причем содержание газа вычисляют при помощи следующей формулы (2);

содержание газа аэрированной пищевой жидкости = (М4-М3)/М4;

где М3 представляет собой массу аэрированной пищевой жидкости, характеризующейся объемом V2, и М4 представляет собой массу такого же объема пищевой жидкости без аэрирования. Это означает, что масса пищевой жидкости на единицу объема (V2) снижена по меньшей мере на 5% при аэрировании жидкости.

Содержание газа, составляющее по меньшей мере 5%, является предпочтительным, что касается обеспечения предпочтительной текстуры и снижения калорийности оболочки. В связи с этим, содержание газа аэрированной пищевой жидкости может составлять по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30% или по меньшей мере 40% и согласно некоторым вариантам осуществления содержание газа находится в диапазоне 5-40%, 5-25% или 10-20 масс.%, вследствие отсутствия чрезмерных потерь газа из жидкости во время холодной штамповки. Более высокое начальное содержание газа приводит к более высокой степени деаэрирования относительно начального содержания газа. Причина этого состоит в том, что пузырьки газа имеют более высокие шансы объединиться с другими пузырьками для формирования более объемных пузырьков. Большие пузырьки быстро выходят из жидкости из-за большого различия между их плотностью и плотностью жидкости.

Другим показателем степени аэрирования жидкости является объем газа в жидкости относительно общего объема жидкости. Согласно одному варианту осуществления жидкость содержит не более 14 об.%, не более 18 об.% или не более 22 об.% газа. Приемлемое минимальное содержание газа составляет 10 об.%. Содержание газа, составляющее 10-22 об.%, является предпочтительным с точки зрения вкуса и консистенции продукта.

Аэрированная жидкость может характеризоваться плотностью, составляющей не более 1,10 г/см3, не более 1,05 г/см3, не более 1,00 г/см3 или не более 0,95 г/см3. Плотность в диапазоне 0,98-1,10 г/см3 является оптимальной с точки зрения вкуса и консистенции продукта.

Пищевая жидкость может быть обработана перед аэрированием, чтобы убедиться в том, что она характеризуется подходящими реологическими свойствами для осуществления нанесения и холодной штамповки, и в том, что она характеризуется оптимальными свойствами затвердевания. Шоколад может быть темперирован при помощи стандартного способа для того, чтобы он содержал стабильные кристаллы. В результате этого происходит незначительное сжатие шоколада во время взаимодействия со штампом, что позволяет осуществить удаление штампа без прилипания к нему слоя оболочки.

Полость формы может представлять собой одну из множества полостей в форме. Например, форма может быть формой в виде лотка, состоящей из одной или нескольких линий полостей, причем полости также расположены рядами (например, 2-6 ряда). Размер и форма полости зависят от типа получаемой оболочки. Полость, характеризующаяся по существу равномерной внутренней поверхностью, что соответствует форме части штампа, погружаемого в полость, и позволяет получать оболочку с равномерной толщиной.

Полость формы может содержать субполости. Например, полость может быть предназначена для получения кондитерских изделий в форме плитки, причем плитка содержит блоки, которые могут быть разделены с образованием желаемых кусков.

Пищевая жидкость может быть нанесена в полость формы вручную или при помощи стандартного устройства нанесения, такого как устройство нанесения с несколькими форсунками, которое одновременно наносит жидкость в несколько полостей (субполостей). После нанесения жидкость может быть подвергнута воздействию вибрации, характеризующейся некоторой интенсивностью, для того чтобы сформировать равномерный слой жидкости в области основания полости. Тем не менее, вибрация не должна вызвать существенного деаэрирования жидкости. Для этого должны быть соответствующим образом подобраны значения частоты и амплитуды вибрации.

Согласно одному варианту осуществления пищевую жидкость наносят прямо на основание полости формы. Таким образом, аэрированный слой оболочки, сформированный из жидкости, является самым наружным слоем оболочки в полости формы. Несмотря на взаимодействие между полостью и аэрированной жидкостью, значительное деаэрирование жидкости предотвращают при помощи холодной штамповки. Кроме того, вздутие/разрушение внешней поверхности аэрированного слоя оболочки либо отсутствует, либо присутствует в незначительной степени. Соответственно, аэрированный слой оболочки может образовывать самый наружный слой оболочки кондитерского изделия, т.е. нет необходимости в формировании дополнительных слоев снаружи аэрированного слоя оболочки. Альтернативно, один или несколько дополнительных слоев могут быть сформированы снаружи аэрированного слоя оболочки после извлечения из формы аэрированного слоя; например внешняя поверхность аэрированного слоя оболочки может быть покрыта шоколадом или припорошена покрытием на основе сахара. Дополнительный слой (слои) могут частично или полностью покрывать аэрированный слой оболочки.

Кроме того, возможно сформировать один или несколько дополнительных слоев оболочки на внутренней поверхности аэрированного слоя оболочки после извлечения из формы аэрированного слоя или перед ним. Дополнительные слои могут быть как аэрированными, так и нет.

Согласно альтернативному варианту осуществления аэрированную пищевую жидкость наносят на предварительно сформованный слой оболочки (например, слой на основе шоколада) в полости формы. Предварительно сформированный слой может быть неаэрированным так, что он формирует твердый внешний слой в полости. В этом случае допустимо, чтобы аэрированный слой оболочки характеризовался неравномерной поверхностью, поскольку он может быть скрыт под внешним слоем.

После нанесения пищевой жидкости в полость формы ее прессуют с использованием штампа. Продолжительность этой стадии зависит от уровня аэрирования жидкости, а также желаемого размера пузырьков внутри обработанного штамповкой слоя оболочки. При аэрировании пищевой жидкости посредством смешивания жидкости с газом под повышенным давлением в жидкости образуются микропузырьки. При снижении давления происходит расширение указанных микро пузырьков. Таким образом, штамповку жидкости следует производить, как только пузырьки достигли желаемого размера. Скорость и степень расширения зависят от типа газа и различия между величиной давления при смешивании и величиной давления во время и после нанесения жидкости в форму.

Штамповка жидкости может быть выполнена в течение 60 секунд, 45 секунд или 30 секунд после окончания стадии нанесения. Штамповка в течение 10 секунд после нанесения предотвращает избыточное расширение пузырьков газа, которое может привести к чрезмерному вздутию и разрушению поверхности, а также ухудшению структурообразующих свойств.

Стандартное устройство для холодной штамповки может быть использовано для придания формы пищевой жидкости и осуществления ее затвердевания. Такое устройство содержит один или несколько штампов, содержащих поверхность прессования. Штамп(штампы) обычно изготовлены из металла, такого как сталь или алюминий. Устройство также содержит средство для охлаждения штампа(штампов). Охлаждение обычно обеспечивают при помощи циркуляции охлаждающей жидкости через штамп(штампы), причем охлаждающая жидкость характеризуется температурой, которая ниже желаемой температуры поверхности прессования штампа(штампов).

Штамп погружают, по меньшей мере, в часть аэрированной пищевой жидкости в полости формы, причем погруженная поверхность штампа характеризуется температурой ниже температуры затвердевания жидкости. В результате этого жидкость, по меньшей мере, частично затвердевает под воздействием штампа. Как правило, жидкость, взаимодействующая со штампом, затвердевает для формирования внутренней «оболочки», которая предотвращает деаэрирование, сохраняет форму оболочки при удалении штампа, а также обеспечивает барьер для материала, впоследствии заполняемого в оболочку. Таким образом, полное затвердевание жидкости во время стадии прессования не является существенным; жидкость может полностью затвердеть после стадии прессования в результате охлаждения всей формы. Тем не менее, затвердевание по существу всей жидкости во время холодной штамповки предотвращает расширение, передвижение и объединение пузырьков газа. При необходимости полное затвердевание достигают при помощи регулировки температуры и периода погружения штампа.

Стадия холодной штамповки представлена на фиг.1. Согласно этому примеру штамп (3) погружают в аэрированную пищевую жидкость (1), нанесенную в полость (2) формы. Штамп вытесняет пищевую жидкость вверх по сторонам полости, в результате чего часть (1а) жидкости выходит из полости. Эту часть отделяют от частично затвердевшей жидкости (1b) в полости после перемещения штампа в полностью погруженное положение. Отделенная часть может быть удалена после отведения штампа в исходное положение, например, посредством прохождения очищающих средств по поверхности формы.

Температура поверхности штампа зависит от температуры затвердевания пищевой жидкости. Штамп может характеризоваться температурой поверхности, составляющей 0°С или менее; -5°С или менее; -10°С или менее; или -15°С или менее для того, чтобы охладить и осуществить затвердевание жидкости достаточно быстро для того, чтобы пузырьки газа не вышли или не расширились до какого-либо существенного размера. Температура поверхности в диапазоне от -5°С до -25°С предотвращает деаэрирование и вздутие/разрушение поверхности слоя оболочки.

Период погружения обычно составляет менее 10 секунд, но может быть изменен в зависимости от температуры штампа, толщины слоя оболочки и состава пищевой жидкости. Период погружения, составляющий 2-10 секунды, является оптимальным.

Согласно одному варианту осуществления температура поверхности штампа составляет -5°С или менее и период погружения составляет 2-10 секунд; температура поверхности штампа составляет -10°С или менее и период погружения составляет 1-5 секунд; или температура поверхности штампа составляет -15°С или менее и период погружения составляет 0,5-3 секунд.

Штамп может быть погружен в пищевую жидкость со скоростью 20-60 мм/с для того, чтобы предотвратить потери газа между стадиями нанесения и штамповки. При использовании азота в качестве газа скорость в пределах этого диапазона является предпочтительной, поскольку деаэрирование азота может быть быстрым (азот характеризуется низкой растворимостью в жире).

В целом, холодная штамповка предотвращает значительное деаэрирование пищевой жидкости, поскольку жидкость быстро охлаждают посредством штампа для того, чтобы осуществить, по меньшей мере, частичное затвердевание жидкости до выхода пузырьков газа.

Аэрированный слой оболочки, полученный при помощи холодной штамповки, характеризуется общим содержанием газа, составляющим по меньшей мере 5%, причем содержание газа рассчитывают с использованием следующей формулы (1):

содержание газа аэрированного слоя оболочки = (М2-М1)/М2;

где M1 представляет собой массу аэрированного слоя оболочки, характеризующегося объемом V1, и М2 представляет собой массу неаэрированного слоя оболочки, характеризующегося объемом V1 и сформированного из той же пищевой жидкости, что и аэрированный слой оболочки и таким же способом, что и аэрированный слой оболочки. Это означает, что масса аэрированного слоя оболочки по меньшей мере на 5% меньше, чем масса эквивалентного слоя оболочки, который не был подвергнут аэрированию.

Согласно одному варианту осуществления аэрированный слой оболочки характеризуется содержанием газа, составляющим 5-40% или 10-25%, с тем, чтобы обеспечить оптимальные сенсорные характеристики, в частности консистенцию. При слишком высокой степени аэрирования получают слой оболочки, характеризующийся незначительным воздействием на вкус и консистенцию. Кроме того, слой оболочки с высоким уровнем аэрирования является хрупким и будет обязательно содержать неровную поверхность ввиду присутствия пузырьков газа на поверхности.

Аналогично аэрированной жидкости, аэрированный слой оболочки может характеризоваться содержанием газа, составляющим не более 14 об.%, не более 18 об.% или не более 22 об.%, причем подходящее минимальное содержание газа составляет 10 об.%. Содержание газа, составляющее 10-22 об.%, обеспечивает оптимальный вкус и консистенцию.

Подходящая плотность аэрированного слоя оболочки составляет не более 1,10 г/см3, не более 1,05 г/см3, не более 1,00 г/см3 или не более 0,95 г/см3. Плотность в диапазоне 0,98-1,10 г/см3 является оптимальной касательно вкуса и консистенции.

Аэрированный слой оболочки может характеризоваться минимальной толщиной, составляющей 1,0 мм (т.е. ни одна из частей слоя не характеризуется толщиной менее 1,0 мм), 1,2 мм или 1,5 мм с целью предотвращения деаэрирования. Считается, что это связано со снижением сдвигающего усилия, приложенного к указанному слою штампом, по сравнению с более тонким слоем.

Максимальная толщина аэрированного слоя оболочки может составлять 5,0 мм, 4,0 мм, 3,0 мм или 2,0 мм для того, чтобы вкус и текстура оболочки не преобладали в кондитерском изделии, включающем в себя оболочку. В любом случае, получение аэрированного слоя оболочки с толщиной более 5,0 мм, как правило, является нежелательным из-за времени, необходимого для затвердевания оболочки.

Раскрытые выше минимальные и максимальные значения толщины могут быть свободно объединены. Предпочтительно значение толщины находится в диапазоне 1,0-5,0 мм, 1,2-4,0 мм и 1,5-3,0 мм. Для любого из указанных диапазонов значение толщины аэрированного слоя оболочки не выходит за пределы указанного диапазона в любой точке оболочки.

Пузырьки газа в аэрированном слое оболочки могут характеризоваться диаметром не более 2,0 мм, не более 1,5 мм или не более 1,0 мм. Риск смятия поверхности слоя, когда он содержит относительно небольшие пузырьки газа, значительно снижен. Кроме того, небольшие пузырьки более равномерно распределены в слое оболочки и менее подвержены объединению друг с другом.

Аэрированный слой оболочки может быть извлечен из формы после штамповки (и необязательного дополнительного охлаждения). С другой стороны, дополнительные стадии могут быть выполнены перед извлечением из формы. Например, дополнительный слой оболочки (например, неаэрированный слой на основе шоколада или гидроизолирующий слой) может быть сформирован на аэрированном слое при помощи холодной штамповки или другого способа. Альтернативно или дополнительно, оболочка может быть заполнена начинкой для получения кондитерского изделия. Примеры материала начинки включат в себя шоколад, сливки, карамель, ириски, спирт, фрукты и их сочетание. Конечный (слой основания) слой может быть сформирован поверх начинки для того, чтобы полностью покрыть начинку.

Гидроизолирующий слой может быть использован для предотвращения переноса влаги из кондитерского изделия в окружающую среду или к чувствительным к воздействию влаги компонентам (например, шоколаду), в частности, если оболочка будет заполнена компонентом с высоким значением активности воды (например, составом на основе свежих фруктов). Состав гидроизолирующего слоя может представлять собой любой стандартный состав гидроизолирующего слоя, такой как состав гидроизолирующего слоя на основе жиров или гетерофазный состав гидроизолирующего слоя, каждый из которых содержит кристаллизированные жиры.

На фиг.2 представлен конкретный способ для получения кондитерского изделия в соответствии с настоящим изобретением. Способ включает начальную стадию аэрирования жидкого шоколада. Аэрированный шоколад наносят в полость формы и подвергают воздействию холодной штамповки для формирования аэрированной оболочки. После удаления штампа форму охлаждают для полного затвердевания оболочки. Затем материал начинки наносят в середину оболочки, после этого взывают вибрирование материала начинки для получения равномерной поверхности. После охлаждения начинки основание из шоколада наносят поверх начинки для того, чтобы полностью покрыть начинку. Это обычно включает осуществление вибрации и охлаждения жидкого шоколадного слоя, нанесенного поверх начинки. И наконец кондитерское изделие извлекают из формы.

Оболочка кондитерского изделия, полученная при помощи способа согласно настоящему изобретению, содержит слой оболочки, который включает в себя пузырьки газа в результате осуществления стадии аэрирования и последующей стадии холодной штамповки. Холодная штамповка сохраняет пузырьки в пищевой жидкости до того, как произойдет значительное деаэрирование жидкости. Содержание газа в слое оболочки составляет по меньшей мере 5%, как раскрыто выше в отношении способа изготовления. Конкретные признаки слоя оболочки (например, содержание газа, плотность, толщина, диаметр пузырьков) также раскрыты выше.

Кроме аэрированного слоя оболочки, оболочка кондитерского изделия может содержать дополнительные слои. Как раскрыто выше, оболочка может содержать неаэрированный слой, расположенный с внешней стороны и/или внутренней стороны аэрированного слоя.

Примеры

Настоящее изобретение далее проиллюстрировано при помощи следующих примеров.

Эталонный пример 1

352 г молочного шоколада Milka® с плотностью 1,22 г/см3 (изготовленного компанией Kraft Foods) темперировали (без аэрирования) с использованием устройства Sollich Turbotemper® Airo (модель ТТ100В). Затем 55 г темперированного шоколада вручную поместили в полость формы, предварительно нагретой до 30°С, и осуществили вибрацию формы с использованием вибрационного стола Knobel VT DUO/H в течение 30 секунд (частота по оси x=100 Гц, частота по оси y=100 Гц, амплитуда = 3 мм) с целью выравнивания поверхности жидкого шоколада в полости.

Выполнили прессование жидкого шоколада в полости с использованием установки Knobel Cold Press® (модель 07-КСМ-09), оборудованной штампом. Поверхность штампа, погруженная в шоколад, характеризуется температурой -3°С, причем скорость штампа при прохождении расстояния между его стартовой позицией (позиция X) и конечной позицией (позиция Y) в шоколаде составила 40 мм/с, и период погружения составил 7 секунд. Сформированная таким способом аэрированная оболочка характеризовалась равномерной толщиной, составляющей 1,1 мм.

Форму хранили при температуре 25°С в течение 5 минут и избыточный шоколад, выступающий за пределы полости, был удален с поверхности формы с использованием ножа. Затем форму хранили при температуре 10°С в течение 30 минут, после чего оболочку удалили из полости.

Оболочка характеризовалась массой 35,6 г и плотностью 1,22 г/см3.

Эталонные примеры 2 и 3

Оболочки были получены аналогично оболочке, полученной в эталонном примере 1, за исключением того, что изменили значения толщины оболочек, что представлено в приведенной ниже таблице 1.

Пример 1

Оболочка была получена аналогично оболочке, полученной в эталонном примере 1, за исключением того, что 293 г шоколада были темперированы и аэрированы при помощи устройства Soliich Turbotemper® Airo перед нанесением в форму, при этом форма не вибрировала. Для аэрирования использовали углекислый газ, причем начальное количество газа, введенного под давлением в жидкий шоколад (добавка газа), составило 20%, и противодавление составило 5 бар.

Аэрированный шоколад характеризовался таким же объемом, как и неаэрированный шоколад, нанесенный в эталонном примере 1. Следовательно, содержание газа аэрированного шоколада составило согласно расчетам 17% с использованием представленной выше формулы (2): ((352-293)/352)×100). Плотность составила 1,01 г/см3.

50 г аэрированного шоколада поместили в полость формы и подвергли холодной штамповке.

Как и оболочка, полученная в эталонном примере 1, аэрированная оболочка характеризовалась толщиной 1,1 мм. Однако, аэрированная оболочка характеризовалась массой 31,1 г. Содержание газа оболочки, таким образом, составило согласно расчетам 13% с использованием представленной выше формулы (1): ((35,6-31,1)/35,6)×100). Это соответствует 4% «потери газа». Плотность оболочки составила 1,06 г/см3.

Примеры 2-10

Аэрированные оболочки были получены аналогично оболочке, полученной в примере 1, за исключением того, что некоторые признаки способа и оболочки были изменены, что показано в представленной ниже таблице 1.

Примеры 11-18

Аэрированные оболочки были получены аналогично оболочке, полученной в примере 1, за исключением того, что газ изменили на азот и некоторые признаки способа и оболочки были изменены, что показано в представленной ниже таблице 1.

Оболочки согласно примерам 1-18 характеризуются приемлемо равномерными профилями поверхности и не содержат сквозных отверстий, образованных пузырьками газа. Кроме того, оболочки согласно примерам 1-18 обладают вкусом, сопоставимым с оболочками, полученными согласно эталонным примерам, хотя аэрированные оболочки характеризуются более низкой температурой плавления, тем самым обеспечивая уникальную и приятную консистенцию.

При рассмотрении результатов примеров, очевидно, что способ согласно настоящему изобретению обеспечивает получение оболочки, характеризующейся ощутимым уровнем аэрирования, при этом указанные оболочки характеризуются отсутствием значительного снижения содержания газа по сравнению с содержанием газа в жидкости, из которой они были сформированы. Низкие потери газа могут быть достигнуты при помощи регулировки содержания газа в подвергаемой штамповки жидкости (см. примеры 1-3, 11 и 12), регулировки продолжительности периода штамповки (см. примеры 11 и 13), регулировки толщины оболочки (см. примеры 6, 7, 9, 15 и 16) и регулировки температуры поверхности штампа (см. примеры 1, 6, 8-11, 17 и 18).

Для сравнения, оболочки, полученные с использованием стандартного инверсионного способа, характеризуются содержанием газа не более 3% благодаря стадии вибрации, используемой для удаления избыточного материала из полости формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2619901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2012 |

|

RU2615489C2 |

| КОМПОЗИЦИЯ, СПОСОБ И ПРИМЕНЕНИЕ | 2017 |

|

RU2738415C2 |

| ПОРИСТЫЙ ШОКОЛАДНЫЙ МАТЕРИАЛ | 2017 |

|

RU2728663C2 |

| ЗАМОРОЖЕННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ С АЭРИРОВАННОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2569969C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОПОРИСТОГО ШОКОЛАДНОГО МАТЕРИАЛА | 2017 |

|

RU2734080C2 |

| КОНДИТЕРСКИЙ ПРОДУКТ | 2010 |

|

RU2522530C2 |

| АЭРИРОВАННЫЙ ПРОДУКТ НА ЖИРОВОЙ ОСНОВЕ И ЕГО ПРИГОТОВЛЕНИЕ | 2015 |

|

RU2706474C2 |

| Способ получения аэрированной пищевой композиции, аэрированная пищевая композиция и устройство для получения аэрированной пищевой композиции | 2020 |

|

RU2823625C2 |

| АЭРИРОВАННЫЕ ПРОДУКТЫ С НЕПРЕРЫВНОЙ ЖИРОВОЙ ФАЗОЙ | 2008 |

|

RU2476127C2 |

Изобретение относится к получению аэрированной оболочки кондитерского изделия. Предложен способ изготовления аэрированной оболочки кондитерского изделия, включающий стадии: (i) аэрирование жидкого шоколада, (ii) нанесение аэрированного жидкого шоколада в полость формы и (iii) прессование аэрированного жидкого шоколада в полости формы с использованием штампа, характеризующегося температурой поверхности ниже температуры затвердевания шоколада, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевание жидкого шоколада, тем самым формируя аэрированный слой оболочки, причем аэрированный слой оболочки характеризуется общим содержанием газа, составляющим 5-40%, и содержание газа вычисляют с использованием следующей формулы (1): содержание газа аэрированного слоя оболочки = [(М2-М1)/М2]⋅100%, где M1 представляет собой массу аэрированного слоя оболочки, характеризующегося объемом V1, и М2 представляет собой массу неаэрированного слоя оболочки, характеризующегося объемом V1 и сформированного из того же жидкого шоколада, что и аэрированный слой оболочки, и таким же способом, что и аэрированный слой оболочки. Также предложена аэрированная оболочка кондитерского изделия, получаемая при помощи указанного способа. Изобретение обеспечивает получение оболочки кондитерского изделия с уникальными структурообразующими свойствами благодаря присутствию в ней пузырьков газа, при этом аэрирование снижает массу оболочки, снижая ее калорийность, а также стоимость изготовления оболочки. 2 н. и 14 з.п. ф-лы, 2 ил., 1 табл., 18 пр.

1. Способ изготовления аэрированной оболочки кондитерского изделия, включающий стадии:

(i) аэрирование жидкого шоколада,

(ii) нанесение аэрированного жидкого шоколада в полость формы и

(iii) прессование аэрированного жидкого шоколада в полости формы с использованием штампа, характеризующегося температурой поверхности ниже температуры затвердевания шоколада, с тем, чтобы придать форму и обеспечить, по меньшей мере, частичное затвердевание жидкого шоколада, тем самым формируя аэрированный слой оболочки,

причем аэрированный слой оболочки характеризуется общим содержанием газа, составляющим 5-40%, и содержание газа вычисляют с использованием следующей формулы (1):

содержание газа аэрированного слоя оболочки = [(М2-М1)/М2]⋅100%,

где M1 представляет собой массу аэрированного слоя оболочки, характеризующегося объемом V1, и М2 представляет собой массу неаэрированного слоя оболочки, характеризующегося объемом V1 и сформированного из того же жидкого шоколада, что и аэрированный слой оболочки и таким же способом, что и аэрированный слой оболочки.

2. Способ по п. 1, отличающийся тем, что стадия (i) аэрирования жидкого шоколада включает смешивание жидкого шоколада с газом под давлением 4-6 бар.

3. Способ по п. 1 или 2, отличающийся тем, что аэрированный жидкий шоколад, нанесенный на стадии (ii), характеризуется общим содержанием газа, составляющим по меньшей мере 5%, причем содержание газа вычисляют по следующей формуле (2):

содержание газа аэрированного жидкого шоколада = [(М4-М3)/М4]⋅100%,

где М3 представляет собой массу аэрированного жидкого шоколада, характеризующегося объемом V2, и М4 представляет собой массу такого же объема жидкого шоколада без аэрирования.

4. Способ по п. 3, отличающийся тем, что аэрированный жидкий шоколад, нанесенный на стадии (ii), характеризуется общим содержанием газа, составляющим 5-25%.

5. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что газ, используемый для аэрирования жидкого шоколада на стадии (i), содержит по меньшей мере 95 мас.% углекислого газа, азота, закиси азота или их смеси.

6. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный жидкий шоколад наносят прямо на основание полости формы на стадии (ii).

7. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный слой оболочки является самым наружным слоем оболочки кондитерского изделия.

8. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный жидкий шоколад наносят на предварительно сформованный неаэрированный слой оболочки в полости формы на стадии (ii).

9. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что поверхность прессования штампа на стадии (iii) характеризуется температурой -5°С или менее.

10. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный слой оболочки характеризуется общим содержанием газа, составляющим 10-25%.

11. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный слой оболочки характеризуется плотностью, составляющей 0,98-1,10 г/см3.

12. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный слой оболочки характеризуется минимальной толщиной 1,0 мм и максимальной толщиной 5,0 мм.

13. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что аэрированный слой оболочки содержит пузырьки газа, характеризующиеся максимальным диаметром 1 мм.

14. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что прессование штампа включает погружение штампа со скоростью 20-60 мм/с.

15. Способ по любому из пп. 1, 2 или 4, отличающийся тем, что штамп имеет температуру поверхности в диапазоне от -5°С до -25°С.

16. Аэрированная оболочка кондитерского изделия, получаемая при помощи способа по любому из предыдущих пунктов.

| US 2004131751 A1, 08.07.2004 | |||

| WO 2009040530 A1, 02.04.2009 | |||

| US 5238698 A, 24.08.1993 | |||

| EP 0589820 A1, 30.03.1994. |

Авторы

Даты

2017-07-20—Публикация

2012-06-29—Подача