Группа изобретений относится к химической промышленности, в частности к производству защитных покрытий, обладающих высокими теплоизолирующими свойствами и прочностными характеристиками, и может быть использована в жилищном и промышленном строительстве, в частности для защиты нефте- и газопроводов в неблагоприятных климатических условиях.

Из уровня техники известно антикоррозионное и теплоизоляционное покрытие по патенту RU 2251563 (заявка №2003112108/04 24.04.2003 г.), Покрытие выполняют из композиции, включающей полимерное связующее 5-95% об. и полые микросферы - 5-95% об. Композицию наносят по меньшей мере в виде одного слоя и проводят сушку. Полимерное связующее состоит из латексной композиции и содержит 10-90% об. (со) полимера, выбранного из группы: гомополимер акрилата, стиролакрилатный сополимер, бутадиенстирольный сополимер, полистирол, бутадиеновый полимер, полихлорвиниловый полимер, полиуретановый полимер, полимер или сополимер винилацетата или их смеси, а также 10-90% об. смеси воды и поверхностно-активного вещества. Полые микросферы имеют размер 10-500 мкм и насыпную плотность - 50-650 кг/м3. Выбраны из группы: стеклянные, керамические, полимерные, зольные или их смеси.

Недостатком этого изобретения является невозможность получения из указанной композиции покрытия, которое одновременно обладает высокими теплоизоляционными свойствами и высокой степенью адгезии к поверхности, на которую наносится покрытие, так как высокое содержании полых микросфер в композиции, из которой выполнено покрытие, ухудшает ее адгезивные свойства, в то время как низкое содержание полых микросфер в композиции снижают теплоизоляционные свойства покрытия. Недостатком также является невысокая механическая стойкость связующего, из которого получают покрытие, к атмосферным факторам (осадки, перепады температур), что приводит вследствие эксплуатации к разрушению и отслоению покрытия. К низкой механической стойкости покрытия приводит и способ его получения, так как послойное нанесение композиции с последующей сушкой каждого слоя до полного высыхания создает высокую вероятность расслаивания покрытия в неблагоприятных атмосферных условиях.

Известна композиция для получения энергосберегающих покрытий по патенту RU 2522008 (заявка №2012152595/05, 06.12.2012), включающая эпоксидную смолу ЭД-20, отвердитель диэтилентриамин ДЭТА - отвердитель на основе алифатических аминов, реакционноспособный каучук СКН-30КТРА - низкомолекулярный сополимер бутадиена с нитрилом акриловой кислоты, содержащий концевые карбоксильные группы и в качестве наполнителя стеклянные или керамические микросферы фракции 40-120 мкм, а также слюду мусковит.

Недостатком известного изобретения является использование низкомолекулярного сополимера бутадиена с нитрилом акриловой кислоты, так как указанный сополимер при низких температурах, в частности при температурах ниже -30°C, утрачивает свойства эластичности, что приводит к разрушению покрытия и вследствие этого невозможности эксплуатации покрытия в агрессивных атмосферных условиях. Наличие слюды в композиции дает примесь с высокой удельной поверхностью, которая в свою очередь снижает прочность покрытия.

Известно антикоррозионное и теплоизоляционное покрытие на основе полых микросфер по патенту RU 2374281 (заявка №2008133899/04 18.08.2008), выполненное из водно-суспензионной композиции с вязкостью от 1 до 100 Па⋅с, включающей смесь полимерного связующего 5-95 об. % с полыми микросферами 5-95 об. %, в качестве полимерного связующего композиция содержит водоэмульсионную полимерную латексную композицию, содержащую от 10 до 90 об. % (со) полимера, выбранного из группы, включающей гомополимер акрилата, стирол-акрилатный сополимер, бутадиенстирольный сополимер, полистирол, бутадиеновый полимер, полихлорвиниловый полимер, полиуретановый полимер, полимер или сополимер винилацетата, или их смеси и от 10 до 90 об. % смеси воды и поверхностно-активного вещества и смесь многоатомного спирта с многоосновной карбоновой или аминокислотой в эквимолекулярном соотношении при следующем соотношении смесей в водно-суспензионной композиции, мас. ч.: смесь полимерного связующего с полыми микросферами - 100; смесь многоатомного спирта с многоосновной карбоновой или аминокислотой 2-5, а в качестве полых микросфер композиция содержит микросферы с разными размерами от 10 до 500 микрометров (мкм) и различной насыпной плотностью от 50 до 650 кг/м3, выбранные из группы, включающей полые стеклянные микросферы, полые керамические микросферы, полые полимерные микросферы, полые техногенные (зольные) микросферы или их смеси.

Недостатком этого технического решения является низкая адгезия покрытия. Также использование в качестве связующего водно-эмульсионной латексной полимерной композиции делает покрытие неустойчивым к резким перепадам температуры и к механической деформации, что приводит в процессе эксплуатации к разрушению покрытия и снижает срок его службы.

Известна композиция для получения антикоррозионного, огнестойкого и теплоизоляционного покрытия, применение ее по патенту RU 2301241 (заявка №2005122002/04, 13.07.2005), взятого в качестве прототипа, включающая следующее соотношение компонентов, мас. ч: 5-95 эпоксидной смолы, 3-65 отвердителя, 5-95 смеси полых микросфер, 0-20 целевых вспомогательных добавок. Полые микросферы выбирают из группы, включающей полые стеклянные микросферы, полые керамические микросферы, полые полимерные микросферы, полые техногенные микросферы или используют их смеси, при этом микросферы берут в пределах от 10 до 500 мкм с насыпной плотностью в пределах от 650 до 50 кг/м3.

Недостатком данного решения является использование полиэтиленполиамина в качестве отвердителя, который обладает высокой реакционной способностью, что приводит к получению покрытия с низкой стойкостью к тепловой и механической деформации. Также при высоком содержании полых микросфер в композиции снижается адгезионная способность полученного из нее покрытия.

Задачей заявленной группы изобретений является создание высокопрочного покрытия с высокими теплоизолирующими свойствами, высокой адгезионной способностью, высокой механической прочностью и стойкостью к циклическим термическим нагрузкам.

Поставленная задача решается за счет:

1) использования 1,4-диазо-бицикло-(2,2,2)-октана в качестве компонента отвердителя. Это позволяет замедлить процесс формирования трехмерной полимерной структуры покрытия и, как следствие, получить равномерное распределение сшивок в трехмерной молекулярной структуре эпоксидной смолы, что приводит к повышению стойкости покрытия, созданного на основе такой эпоксидной смолы к механическим и тепловым деформациям. Особенно важна стойкость покрытия к большим перепадам температур, имеющим место в условиях Крайнего Севера.

2) формирования по меньшей мере трех слоев покрытия, нижнего, среднего и верхнего, где нижний и верхний слои содержат в несколько раз меньшее количество полых стеклянных микросфер, чем средний слой. За счет малого содержания полых микросфер в слое, непосредственно соприкасающемся с поверхностью нанесения, повышается степень его адгезии с поверхностью. Наибольшее по количеству содержание полых микросфер в среднем слое увеличивает теплоизолирующие характеристики покрытия. Увеличение количества средних слоев усиливает теплоизоляционные свойства покрытия. Верхний слой покрытия с малым содержанием микросфер за счет высокой прочности предохраняет нижние слои от механических воздействий.

3) последовательного нанесения слоев таким образом, что после нанесения очередного слоя выдерживают определенное время, которое составляет не более половины времени, необходимого для полного высыхания слоя, определяемого по ГОСТу и зависящего от внешних условий, в которых формируется покрытие. Использование такого способа позволяет получить покрытие высокой прочности и полностью исключить вероятность его расслаивания при эксплуатации в неблагоприятных климатических условиях.

Техническим результатом группы изобретений является высокая степень адгезии покрытия к поверхности при одновременно высокой степени теплоизолирующих свойств, а также повышение степени стойкости покрытия к различным механическим и тепловым деформациям.

Технический результат достигается тем, что энергосберегающее покрытие, содержащее эпоксидную смолу, отвердитель и полые стеклянные микросферы, содержит 1,4-диазо-бицикло-(2,2,2)-октан в качестве одного из компонентов отвердителя и выполнено из по меньшей мере трех слоев, при этом нижний и верхний слои содержат компоненты при следующем соотношении об. %: эпоксидная смола - 40-80, отвердитель - 15-55, полые стеклянные микросферы - 1-5, средний слой содержит компоненты при следующем соотношении об. %: эпоксидная смола - 20-30; отвердитель - 5-10, полые стеклянные микросферы - 50-70, при этом между нижним и верхним слоями может быть выполнено более одного среднего слоя, предпочтительно три, а также верхний слой дополнительно содержит красящий пигмент, и тем, что в способе формирования энергосберегающего покрытия, характеризующемся последовательным нанесением слоев, каждый последующий слой наносят через интервал времени, составляющий не более половины от времени, необходимого для полного высыхания слоя и которое предварительно определяют для конкретных условий нанесения покрытия.

Примеры получения покрытия

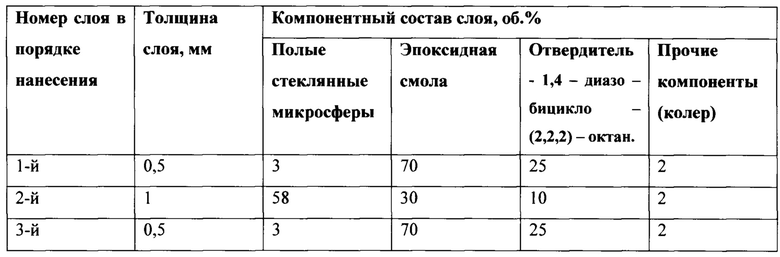

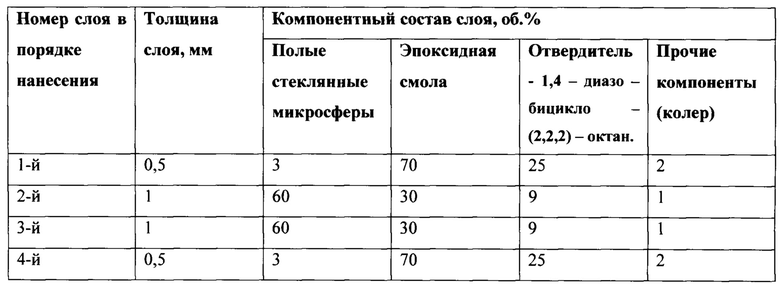

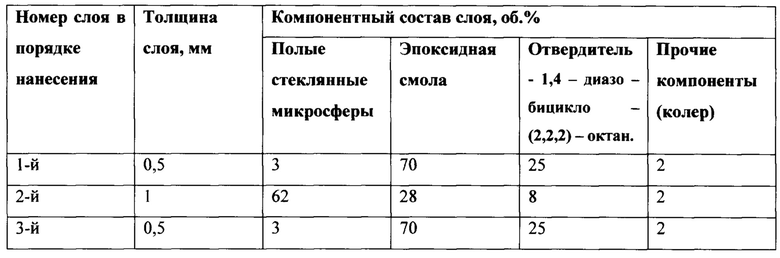

Пример 1. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73 «Материалы лакокрасочные. Метод определения времени и степени высыхания».

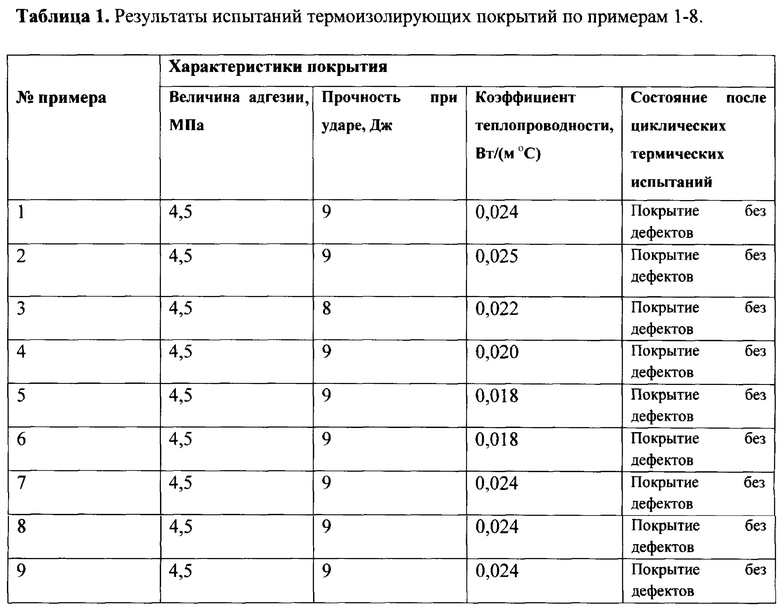

Для покрытия, нанесенного снаружи на отрезок стальной трубы диаметром 100 мм, определяли следующие характеристики:

1. Величина адгезии покрытия по ИСО 4624-2002 «Лаки и краски. Определение адгезии методом отрыва.

2. Прочность при ударе по ГОСТ Р 51164 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии. Приложение А. Метод контроля защитных покрытий по заданной прочности при ударе».

3. Коэффициент теплопроводности слоя по ГОСТ 7076-99 «Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме».

4. Стойкость к перепадам температуры: изделия с нанесенным покрытием последовательно выдерживалось 4 часа при 100°С, затем 4 час при -60°С, затем цикл повторялся. После 12 циклов смены температур визуально определялось состояние покрытия.

Результаты испытаний приведены в таблице 1.

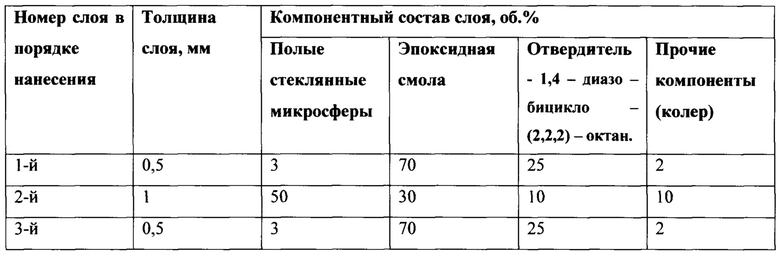

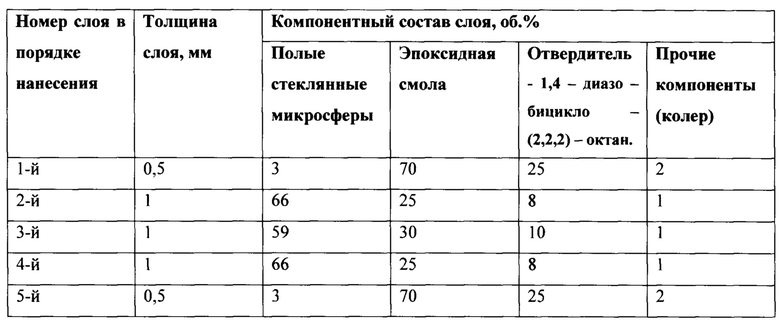

Пример 2. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

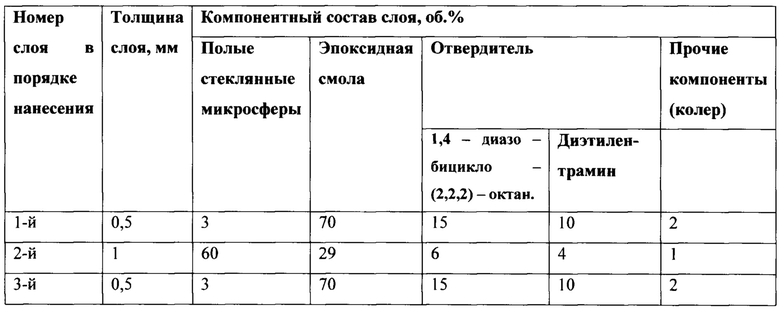

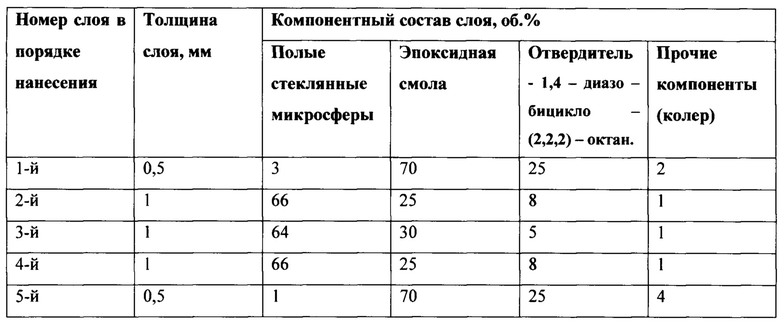

Пример 3. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителей и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

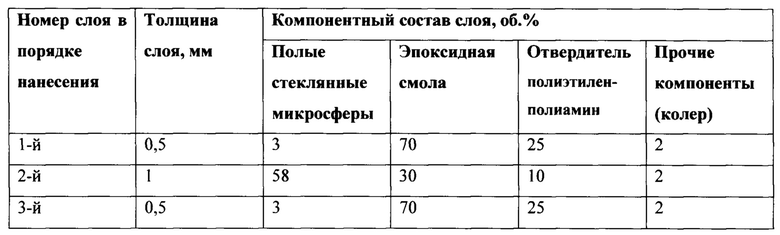

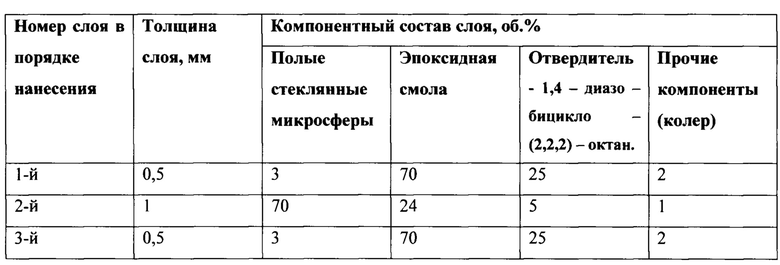

Пример 4. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Пример 5. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Пример 6. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Пример 7. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Нанесение каждого нового слоя осуществлялось после высыхания предыдущего слоя до 2 степени по ГОСТ 19007-73.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Пример 8. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер в следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Сушка нанесенного покрытия осуществлялась при 20°С и относительной влажности 50-60%. В указанных условиях полное время высыхания покрытия по ГОСТ 19007-73 составляло 24 часа. Нанесения каждого нового слоя осуществлялось через 6 часов после нанесения предыдущего.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Пример 9. Энергосберегающее покрытие, включающее три последовательно нанесенных слоя, было получено с использованием эпоксидной смолы, отвердителя и полых стеклянных микросфер с следующих объемных соотношениях (для высушенного слоя после удаления растворителя):

Сушка нанесенного покрытия осуществлялась при 5°С и относительной влажности 80-90%. В указанных условия полное время высыхания покрытия по ГОСТ 19007-73 составляло 48 часа. Нанесения каждого нового слоя осуществлялось через 24 часа после нанесения предыдущего.

Характеристики покрытия определяли аналогично Примеру 1. Результаты испытаний приведены в таблице 1.

Результаты испытаний покрытий по примерам показывают, что покрытия, выполненные в соответствии с изобретением, обеспечивают оптимальное соотношение теплоизолирующих и прочностных свойств покрытия. Отклонение от оптимальных условий технологии получения покрытия приводит к ухудшению качества покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения огнестойкого антикоррозионного теплоизоляционного покрытия и способ ее приготовления (варианты) | 2021 |

|

RU2779120C1 |

| АНТИКОРРОЗИОННОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР | 2008 |

|

RU2374281C1 |

| Композиция для покрытия | 2024 |

|

RU2839364C1 |

| ТЕПЛОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2400506C1 |

| КРАСЯЩЕЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2514940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2009 |

|

RU2424905C1 |

| Композиция для получения огне- и теплозащитных покрытий | 2024 |

|

RU2826372C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГОСБЕРЕГАЮЩИХ ПОКРЫТИЙ | 2012 |

|

RU2522008C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИНГИБИРОВАННЫМИ ПОЛИМЕРНЫМИ КОМПОЗИЦИЯМИ И МИКРОКАПСУЛЫ С ИНГИБИТОРОМ КОРРОЗИИ (ВАРИАНТЫ) | 2007 |

|

RU2358036C1 |

| ЭНЕРГОСБЕРЕГАЮЩЕЕ АНТИКОРРОИЗОННОЕ ПОКРЫТИЕ С ПОНИЖЕННОЙ ПОЖАРНОЙ ОПАСНОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2551363C2 |

Группа изобретений относится к химической промышленности и может быть использована в жилищном и промышленном строительстве, в частности, для защиты нефте- и газопроводов в неблагоприятных климатических условиях. Энергосберегающее покрытие содержит эпоксидную смолу, отвердитель и полые стеклянные микросферы. В качестве отвердителя или одного из компонентов отвердителя содержит 1,4-диазо-бицикло-(2,2,2)-октан. Покрытие выполнено из по меньшей мере трех слоев, при этом нижний и верхний слои содержат компоненты при следующем соотношении, об.%: эпоксидная смола - 40-80, отвердитель - 15-55, полые стеклянные микросферы - 1-5, средний слой содержит компоненты при следующем соотношении, об.%: эпоксидная смола - 20-30; отвердитель - 5-10, полые стеклянные микросферы - 50-70. Способ формирования энергосберегающего покрытия характеризуется последовательным нанесением слоев, при этом каждый последующий слой наносят через интервал времени, составляющий не более половины от времени, необходимого для полного высыхания слоя и которое предварительно определяют для конкретных условий нанесения покрытия. Технический результат - высокая степень адгезии покрытия к поверхности при одновременно высокой степени теплоизолирующих свойств, высокая стойкость покрытия к различным механическим и тепловым деформациям. 2 н. и 2 з.п. ф-лы, 1 табл., 9 пр.

1. Энергосберегающее покрытие, содержащее эпоксидную смолу, отвердитель и полые стеклянные микросферы, отличающееся тем, что в качестве отвердителя или одного из компонентов отвердителя содержит 1,4-диазо-бицикло-(2,2,2)-октан и выполнено из по меньшей мере трех слоев, при этом нижний и верхний слои содержат компоненты при следующем соотношении, об.%: эпоксидная смола - 40-80, отвердитель - 15-55, полые стеклянные микросферы - 1-5, средний слой содержит компоненты при следующем соотношении, об.%: эпоксидная смола - 20-30; отвердитель - 5-10, полые стеклянные микросферы - 50-70.

2. Энергосберегающее покрытие по п. 1, отличающееся тем, что между нижним и верхним слоями может быть выполнено более одного среднего слоя, предпочтительно три.

3. Энергосберегающее покрытие по п. 1 или 2, отличающееся тем, что верхний слой дополнительно содержит красящий пигмент.

4. Способ формирования энергосберегающего покрытия по п. 1, включающий последовательное нанесение слоев, при этом каждый последующий слой наносят через интервал времени, составляющий не более половины от времени, необходимого для полного высыхания слоя и которое предварительно определяют для конкретных условий нанесения покрытия.

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ, ПРИМЕНЕНИЕ ЕЕ | 2005 |

|

RU2301241C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГОСБЕРЕГАЮЩИХ ПОКРЫТИЙ | 2012 |

|

RU2522008C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2387693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2009 |

|

RU2424905C1 |

| АНТИКОРРОЗИОННОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛЫХ МИКРОСФЕР | 2012 |

|

RU2502763C1 |

Авторы

Даты

2017-04-10—Публикация

2015-05-28—Подача