Объектом изобретения являются содержащие частицы простые полиэфирполиолы, их получение и их применение, в частности, для получения полиуретанов, предпочтительно жестких пенополиуретанов.

Содержащие частицы полиолы давно известны, и их часто используют для получения полиуретанов. Часто используемым вариантом содержащих частицы полиолов являются так называемые графт-полиолы. Графт-полиолы в большинстве случаев получают путем полимеризации in-situ олефинненасыщенных мономеров в полиолах, так называемых полиолах-носителях. Полимеризацию обычно осуществляют в присутствии соединений, способствующих образованию стабильной дисперсии частиц в полиолах и нередко называемых макромерами.

Как указано выше, графт-полиолы используют для получения полиуретанов. При этом основной сферой применения графт-полиолов является получение жестких пенополиуретанов.

Жесткие пенополиуретаны давно известны и подробно описаны в литературе. Обычно их получают путем превращения полиизоцианатов с соединениями, содержащими по меньшей мере два атома водорода, реакционно-способных по отношению к изоцианатным группам, в частности, путем превращения с многоатомными спиртами. Жесткие пенополиуретаны предпочтительно используют в качестве изоляционного материала в охлаждающих устройствах или строительных деталях.

Задача оптимизации свойств жестких пенополиуретанов постоянно сохраняет свою актуальность. В частности, должно быть обеспечено снижение теплопроводности и сокращена длительность извлечения изделий из жестких пенополиуретанов из пресс-форм, а также должны быть обеспечены надлежащие технологические свойства соответствующих исходных компонентов, в частности, повышена их совместимость со вспенивающими агентами (порообразователями).

Обнаружено, что использование простых полиэфирполиолов, содержащих полимерные частицы, получаемые полимеризацией in-situ олефинненасыщенных мономеров, в частности, стирола и акрилонитрила, позволяет повысить пригодность изделий из жестких пенополиуретанов для извлечения из пресс-формы. Подобные полиэфиролы в технике часто называют также графт-полиолами.

Способ получения жестких пенополиуретанов, предусматривающий использование графт-полиолов, описан, например, в международной заявке WO 2004/035650. Указанные в этой заявке графт-полиолы получают из простых полиэфирполиолов с числом функциональных групп от двух до восьми, а также из стирола и акрилонитрила в предпочтительном массовом отношении 2:1, причем соответствующие графт-полиолы используют для получения жестких пенополиуретанов в смеси с другими полиолами, например, полиолами на основе сахаров и ароматических аминов, таких как толуилендиамин. Получаемые жесткие пенопласты отличаются оптимальным отверждением, пригодностью для извлечения из пресс-формы и оптимальными текучими свойствами. Однако недостатком цитируемого изобретения является неудовлетворительная способность графт-полиолов смешиваться с полиолами и порообразователями, а также низкая стабильность полиольного компонента при хранении, в особенности при использовании углеводородов.

В международной заявке WO 2005/097863 описан способ получения жестких пенополиуретанов с использованием графт-полиолов, которые, в свою очередь, получают с использованием простых полиэфирполиолов с высоким содержанием этиленоксидных единиц в цепях. Благодаря этому, по-видимому, возрастает совместимость графт-полиолов с содержащимися в композиции полиолами.

В европейском патенте ЕР 1108514 описан способ изготовления панелей из жесткого пенопласта, в соответствии с которым используют графт-полиол. Графт-полиол получают с использованием смеси полиолов, которая включает простой полиэфирполиол с содержанием этиленоксидных едниц по меньшей мере 40% масс.. Пенопласты должны обладать пониженной усадкой.

В японском патенте JP 2000169541 описаны жесткие пенополиуретаны, которые отличаются повышенной механической прочностью и низкой усадкой. Для их получения используют графт-полиол, получаемый из акрилонитрила в качестве единственного мономера.

В японском патенте JP 11060651 описан способ получения жестких пенополиуретанов с использованием графт-полиолов, для синтеза которых используют простой полиэфирполиол с содержанием этиленоксидных единиц по меньшей мере 40% масс.

Однако высокое содержание этиленоксидных единиц в графт-полиолах имеет негативные последствия. Так, например, углеводороды, обычно используемые в качестве порообразователей, хуже растворимы в подобных полиолах. Кроме того, подобные полиолы отличаются повышенной собственной реакционной способностью. Это ограничивает возможность управления процессом полиуретанобразования посредством катализаторов.

Особенно серьезные проблемы смешиваемости с графт-полиолами возникают в случае использования полиолов, получение которых инициируют посредством сахарозы.

В основу настоящего изобретения была положена задача предложить полиуретаны, в частности, жесткие пенополиуретаны, отличающиеся высокой совместимостью полиольного компонента, который обладает низкой вязкостью. Получаемые жесткие пенопласты должны характеризоваться незначительной длительностью извлечения из пресс-формы, низкой теплопроводностью и оптимальными механическими свойствами.

Указанную задачу согласно изобретению неожиданно удалось решить с помощью содержащего частицы особого простого полиэфирполиола, в дальнейшем называемого также графт-полиолом, и его применения для получения полиуретанов, в частности, жестких пенополиуретанов.

Таким образом, объектом изобретения являются содержащие частицы простые полиэфирполиолы, получаемые полимеризацией in-situ олефинненасыщенных мономеров в простом полиэфирполиоле, отличающиеся тем, что полимеризацию осуществляют в присутствии по меньшей мере одного соединения (А) с полисилоксановой цепью, к которой присоединена по меньшей мере одна полиэфирная цепь по меньшей мере с одним реакционно-способным атомом водорода и по меньшей мере одна полиэфирная цепь по меньшей мере с одной олефиновой двойной связью.

Объектом изобретения является также способ получения содержащих частицы простых полиэфирполиолов полимеризацией in-situ олефинненасыщенных мономеров в простом полиэфирполиоле, отличающийся тем, что полимеризацию осуществляют в присутствии по меньшей мере одного соединения (А) с полисилоксановой цепью, к которой присоединена по меньшей мере одна полиэфирная цепь по меньшей мере с одним реакционно-способным атомом водорода и полиэфирная цепь по меньшей мере с одной олефиновой двойной связью.

Кроме того, объектом изобретения является способ получения полиуретанов путем взаимодействия:

a) полиизоцианатов с

b) соединениями по меньшей мере с двумя реакционно-способными по отношению к изоцианатным группам атомами водорода,

отличающийся тем, что компонент b) включает по меньшей мере один предлагаемый в изобретении, содержащий частицы простой полиэфирполиол b1).

Содержащие частицы простые полиэфирполиолы b1) предпочтительно включают соединения (А) общей формулы (I):

,

,

в которой

А означает:

,

,

В означает

,

,

С означает

,

,

причем А, В и С упорядочены статистически и причем х, y и z выбраны таким образом, чтобы массовое отношение полисилоксановых цепей к общей молекулярной массе составляло от 0,25 до 0,65,

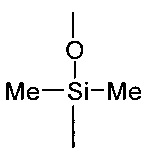

Me означает метильную группу,

R означает алкильную группу с 1-10 атомами углерода,

М означает алкиленовую или ариленовую или арилалифатическую группу с 2-10 атомами углерода, которая может быть соединена с полиэфирной цепью посредством простой эфирной, сложноэфирной, уретановой, карбонатной или ацетальной связи,

m и n означают целые числа, выбранные таким образом, чтобы молекулярная масса Mn единиц А и С находилась в интервале от 500 до 2000, а отношение n:m в интервале от 25:75 до 75:25,

причем полисилоксановая цепь:

обладает молекулярной массой Mn от 3000 до 7000.

Полисилоксановая цепь предпочтительно обладает молекулярной массой Mn от 2000 до 4500.

Содержащие частицы простые полиэфирполиолы предпочтительно включают соединения (А) общей формулы (II):

,

,

в которой переменные Me и m, n, х, y и z такие, как указаны в формуле (I).

Молекула соединений (А) предпочтительно содержит от 0,7 до 1 групп С, в частности, от 0,85 до 0,95 групп С.

Соединения (А) в общем случае обладают молекулярной массой Mn в интервале от 8000 до 30000.

Соединения (А), в частности, обладают молекулярной массой Mn от 10000 до 20000.

В предпочтительном варианте между каждыми двумя единицами А и/или С находятся в среднем от 7 до 20 единиц В.

Значения индексов m и n предпочтительно выбраны таким образом, чтобы молекулярная масса Mn единиц А и С в среднем составляла от 700 до 2000.

Содержание полимеризованных частиц в графт-полиолах b1), называемое также содержанием твердого вещества, предпочтительно составляет по меньшей мере 35% масс. в пересчете на массу графт-полиола. Содержание твердого вещества обычно не должно превышать 65% масс., поскольку в противном случае происходит сильное повышение вязкости полиолов, что может сопровождаться проблемами при их переработке.

Гидроксильное число предлагаемых в изобретении графт-полиолов b1) предпочтительно составляет от 40 до 260 мг KOH/г, особенно 40 до 150 мг KOH/г.

Соединения (А) можно получать, например, следующим образом. На первой стадии путем равновесного превращения гексаметилдисилоксана, октаметилдисилоксана и полиметилгидросилоксана в присутствии трифторметансульфокислоты получают основную цепь полисилоксана. При этом происходит раскрытие цикла октаметилдисилоксана и деполимеризация полиметилгидросилоксана. Гексаметилдисилоксан реагирует с образовавшимися олигомерами, в результате чего возникают концевые группы. На второй стадии аллиловый спирт алкоксилируют этиленоксидом и/или пропиленоксидом, получая аллилполиэфирполиол. На третьей стадии выполняют катализируемое платиной гидросилилирование аллильных групп аллилполиэфирполиола, приводящее к образованию полиэфирсилоксана. При этом в результате внедрения двойных связей аллильных групп аллилполиэфирполиола в Si-H-связи полисилоксана возникают Si-C-связи. В типичных случаях используют полтора эквивалента аллилполиэфирполиола. На четвертой стадии полиэфирсилоксан подвергают превращению, например, с диметилметаизопропилбензилизоцианатом или подобным соединением. На данной стадии при образовании уретановых групп в полимер вводят остатки со способными к полимеризации двойными связями, например, диметилметаизопропинилбензильные остатки. Данную стадию синтеза можно осуществлять при 80°С. При этом предпочтительно используют недостаточное количество диметилметаизопропилбензилизоцианата, в связи с чем с ним реагирует в среднем менее одной гидроксильной группы молекулы полиэфирсилоксана. Выбор стехиометрических сотношений позволяет целенаправленно устанавливать значения переменных х, y, z, n и m.

Предлагаемые в изобретении графт-полиолы b1) обычно получают путем полимеризации олефинненасыщенных мономеров в простых полиэфирполиолах, ниже называемых также полиолами-носителями, осуществляемой in-situ в присутствии по меньшей мере одного соединения (А). Соединение (А) ниже называют также макромером.

В качестве олефинненасыщенных мономеров предпочтительно используют стирол и/или акрилонитрил.

Отношение молекулярной массы гидрофобного компонента молекулы соединения (А) (полисилоксановой цепи) к его общей молекулярной массе составляет от 0,25 до 0,65.

Функциональность полиолов-носителей предпочтительно составляет от двух до четырех, в частности, от трех до четырех. Полиолы-носители обычно получают путем присоединения алкиленоксидов, в частности, пропиленоксида или смеси пропиленоксида с этиленоксидом (с содержанием этиленоксида максимум 20% масс. в пересчете на массу простого полиэфирполиола b1i)), к Н-функциональным инициирующим веществам. Инициирующими веществами чаще всего являются спирты или амины с соответствующей функциональностью. Предпочтительно используемыми инициирующими веществами являются этиленгликоль, пропиленгликоль, глицерин, триметилолпропан, этилендиамин и толуилендиамин. В особенно предпочтительном варианте осуществления изобретения в качестве инициирующего вещества используют толуилендиамин, предпочтительно его орто-изомер.

Гидроксильное число полиолов-носителей предпочтительно превышает 100 мг KOH/г и особенно предпочтительно находится в интервале от 100 до 300 мг KOH/г, в частности, от 100 до 260 мг KOH/г.

Полиолы-носители получают обычными известными методами синтеза простых полиэфирполиолов, более подробно описанными ниже.

Полиолы-носители предпочтительно используют по отдельности, хотя возможным является также их использование в виде любых смесей друг с другом.

При предпочтительном применении толуилендиамина в качестве алкиленоксида предпочтительно используют смесь этиленоксида с пропиленоксидом. При этом сначала к толуилендиамину предпочтительно присоединяют этиленоксид, а затем пропиленоксид, причем присоединение этиленоксида предпочтительно осуществляют в отсутствие катализатора.

В ходе радикальной полимеризации соединения (А) встраиваются в сополимерные цепи. В результате этого образуются блок-сополимеры с блоками простого полиэфира и полиакрилонитрилстирольными блоками, которые находятся на поверхности раздела непрерывной и диспергированной фаз и при этом выполняют функцию посредников, предотвращающих агломерирование содержащихся в графт-полиоле частиц. Количество соединения (А) обычно составляет от 1 до 20% масс., особенно предпочтительно от 1 до 15% масс. в пересчете на общую массу используемых для получения графт-полиола мономеров.

Для получения графт-полиолов обычно используют модераторы, называемые также переносчиками цепи. Применение и действие подобных модераторов описано, например, в патенте США US 4689354. Посредством передачи растущих радикалов модераторы снижают молекулярную массу образующихся сополимеров, что обусловливает меньшее сшивание полимерных молекул и влияет на вязкость и стабильность дисперсий графт-полиолов, а также на их фильтруемость. Количество модераторов обычно составляет от 0,5 до 25% масс. в пересчете на общую массу используемых для получения графт-полиола мономеров. Модераторами, обычно используемыми для получения графт-полиолов, являтся спирты, такие как 1-бутанол, 2-бутанол, изопропанол, этанол, метанол, циклогексан, толуолы, меркаптаны, например, этантиол, 1-гептантиол, 2-октантиол, 1-додекан-тиол, тиофенол, 2-этилгексилтиогликоляты, метилтиогликоляты или цикло-гексилмеркаптан, а также енолэфирные соединения, морфолины и α-(бензоилокси)стирол.

Для инициирования радикальной полимеризации обычно используют пер-оксидные или азосоединения, такие как пероксид дибензоила, пероксид лауроила, трет-амилперокси-2-этилгексаноат, пероксид ди-трет-бутила, диизопропилпероксикарбонат, трет-бутилперокси-2-этилгексаноат, трет-бутилперпивалат, трет-бутилпернеодеканоат, трет-бутилпер-бензоат, трет-бутилперкротонат, трет-бутилперизобутират, трет-бутилперокси-1-метилпропаноат, трет-бутилперокси-2-этилпентаноат, трет-бутилпероксиоктаноат, ди-трет-бутилперфталат, 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобисизобутиронитрил, диметил-2,2'-азобис-изобутират, 2,2'-азобис(2-метилбутиронитрил или 1,1'-азобис(1-цикло-гексанкарбонитрил). Количество инициаторов обычно составляет от 0,1 до 6% масс. в пересчете на общую массу используемых для получения графт-полиола мономеров.

В связи с характерной для мономеров скоростью реакции и характерным для инициаторов периодом полураспада радикальную полимеризацию с целью получения графт-полиолов обычно осуществляют при температурах от 70 до 150°С и давлении до 20 бар. Предпочтительными являются следующие условия получения графт-полиолов: температура от 80 до 140°С, давление от атмосферного до 15 бар.

Размер содержащихся в графт-полиолах b1) полимерных частиц предпочтительно составляет от 0,1 до 8 мкм, предпочтительно от 0,2 до 4 мкм, с максимумом, находящимся в диапазоне от 0,2 до 3 мкм, предпочтительно от 0,2 до 2,0 мкм.

В другом предпочтительном варианте графт-полиолы b1) характеризуются бимодальным распределением частиц по размерам, то есть кривая распределения частиц по размерам имеет два максимума. Подобные графт-полиолы можно получать, например, путем смешивания используемых в соответствующем соотношении графт-полиолов с мономодальным распределением частиц по размерам с частицами, которые обладают другими размерами, а также благодаря тому, что в качестве полиола-носителя в предварительно загружаемой реакционном материале используют полиол, который уже содержит продукты полимеризации олефинненасыщенных мономеров. В соответствии с данным вариантом частицы обладают размерами, также находящимися в указанном выше диапазоне.

Графт-полиолы b1) можно получать непрерывным или периодическим методом. Синтез графт-полиолов тем и другим методом известен и описан на ряде примеров. Полупериодический метод синтеза графт-полиолов описан, например, в европейском патенте ЕР 439755. Особой формой полупериодического синтеза графт-полиолов является описанный, например, в европейском патенте ЕР 510533 затравочный полупериодический метод, в соответствии с которым в предварительно загружаемом реакционном материале дополнительно в качестве затравки используют графт-полиолы. Синтез графт-полиолов непрерывным методом также известен и описан, в частности, в международной заявке WO 00/59971.

Как указано выше, предлагаемые в изобретении графт-полиолы предпочтительно используют для получения полиуретанов, в данном случае прежде всего для получения жестких пенополиуретанов.

Полиуретаны получают обычными известными методами превращения полиолов b) с изоцианатами а), причем полиолы b) содержат по меньшей мере один предлагаемый в изобретении графт-полиол, ниже называемый полиолом b1).

Графт-полиол b1) в принципе можно использовать в качестве единственного соединения b) по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатным группам. Однако предпочтительным является использование этого соединения b1) в смеси с другими соединениями, содержащими по меньшей мере два реакционно-способных по отношению к изоцианатным группам атома водорода.

В качестве других соединений предпочтительно можно использовать обычные известные соединения с двумя атомами водорода, реакционно-способными по отношению к изоцианатным группам. В комбинации с графт-полиолами b1) предпочтительно используют простые полиэфирполиолы и/или сложные полиэфирполиолы.

Сложные полиэфирполиолы, используемые совместно с графт-полиолами b1), чаще всего получают конденсацией полифункциональных спиртов, предпочтительно диолов с 2-12 атомами углерода, предпочтительно диолов с 2-6 атомами углерода, с полифункциональными карбоновыми кислотами с 2-12 атомами углерода, например янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пробковой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, малеиновой кислотой или фумаровой кислотой, предпочтительно фталевой кислотой, изофталевой кислотой, терефталевой кислотой или изомерами нафталин-дикарбоновой кислоты.

Функциональность простых полиэфирполиолов, используемых совместно с графт-полиолами b1), чаще всего составляет от 2 до 8, в частности, от 3 до 8.

Особенно используют простые полиэфирполиолы, получаемые известными методами, например, анионной полимеризацией алкиленоксидов в присутствии катализаторов, предпочтительно гидроксидов щелочных металлов.

В качестве алкиленоксидов в большинстве случаев используют этиленоксид и/или пропиленоксид, предпочтительно чистый 1,2-пропиленоксид.

В качестве инициирующих веществ, в частности, используют соединения по меньшей мере с тремя гидроксильными группами, предпочтительно с 4-8 гидроксильными группами или по меньшей мере с двумя первичными аминогруппами в молекуле.

В качестве инициирующих веществ по меньшей мере с тремя, предпочтительно с 4-8 гидроксильными группами в молекуле предпочтительно используют триметилопропан, глицерин, пентаэритрит, сахарные соединения, например, глюкозу, сорбит, маннит или сахарозу, многоатомные фенолы, резолы, например, олигомерные продукты конденсации фенола с формальдегидом, и продукты, получаемые конденсацией по Манниху из фенолов, формальдегида и диалканоламинов, а также меламин.

В качестве инициирующих веществ по меньшей мере с двумя первичными аминогруппами в молекуле предпочтительно используют ароматические диамины и/или полиамины, например, фенилендиамины, 2,3-толуилен-диамин, 2,4-толуилендиамин, 3,4-толуилендиамин и 2,6-толуилендиамин, прежде всего 2,3-толуилендиамин и 3,4-толуилендиамин, 4,4'-диамино-дифенилметан, 2,4'-диаминодифенилметан и 2,2'-диаминодифенилметан, а также алифатические диамины и полиамины, в частности, этилендиамин.

Простые полиэфирполиолы обладают функциональностью предпочтительно в интервале от 3 до 8 и гидроксильным число предпочтительно в интервале от 100 до 1200 мг KOH/г, в частности, от 240 до 570 мг KOH/г.

В предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве соединений по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатным группам, используют смесь графт-полиола b1) с простым полиэфирполиолом b2), получаемым инициированием сахарозой. Особенно предпочтительным является дополнительное использование простого полиэфирполиола b3), получаемого инициированием трифункциональным спиртом или ароматическим амином.

Простой полиэфирполиол b2) предпочтительно обладает гидроксильным числом в интервале от 375 до 525 мг KOH/г и функциональностью от 5 до 7,5. Сахарозу превращают с алкиленоксидами, предпочтительно пропиленоксидом и/или этиленоксидом, чаще всего в смеси с водой и/или другими жидкими при комнатной температуре бифункциональными или трифункциональными спиртами, такими как этиленгликоль, пропиленгликоль и/или глицерин. Превращение можно катализировать гидроксидами щелочных или щелочно-земельных металлов или аминами.

Простой полиэфирполиол b3) предпочтительно обладает гидроксильным числом от 100 до 250 мг KOH/г и функциональностью от трех до четырех. В качестве трифункциональных спиртов предпочтительно используют глицерин или триметилолпропан. В качестве ароматического амина предпочтительно используют толуилендиамин, причем особенно предпочтительным является использование его 2,3- или 3,4-изомера.

В соответствии с данным вариантом осуществления изобретения компонент b) содержит от 10 до 25% масс. компонента b1), от 25 до 65% масс. простого полиэфирполиола b2), получаемого инициированием сахарозой, и от 10 до 40% масс. простого полиэфирполиола b3), получаемого инициированием ароматическим амином или трехатомным спиртом.

К прочим исходным веществам, используемым для осуществления предлагаемого в изобретении способа, относятся, в частности, следующие соединения.

В качестве органических полиизоцианатов а) предпочтительно можно использовать ароматические поливалентные изоцианаты.

Примерами подобных полиизоцианатов являются, в частности, 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат и смеси соответствующих изомеров, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат и смеси соответствующих изомеров, смеси 4,4'-дифенилметандиизоцианатов и 2,4'-дифенилметандиизоцианатов, полифенилполиметиленполиизоцианаты, смеси 4,4'-дифенилметандиизоцианатов, 2,4'-дифенилметандиизоцианатов, 2,2'-дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов (сырой МДИ) и смеси сырого МДИ с толуилендиизоцианатами. Органические диизоцианаты и полиизоцианаты можно использовать по отдельности или в виде смесей.

Часто используют также так называемые модифицированные поливалентные изоцианаты, то есть продукты, получаемые химическим превращением органических диизоцианатов и/или полиизоцианатов. Соответствующими примерами являются диизоцианаты и/или полиизоцианаты, содержащие изоциануратные и/или уретановые группы. Модифицированные полиизоцианаты при необходимости можно смешивать друг с другом или немодифицированными органическими полиизоцианатами, например, такими как 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, сырой МДИ, 2,4-толуилендиизоцианат и/или 2,6-толуилендиизоцианат.

Помимо этого можно использовать также продукты превращения поливалентных изоцианатов с многоатомными полиолами, а также их смеси с другими диизоцианатами и полиизоцианатами.

Особенно пригодным органическим полиизоцианатом является сырой МДИ с содержанием изоцианатных групп от 29 до 33% масс. и вязкостью при 25°С в диапазоне от 150 до 1000 мПа⋅с.

Другие полиолы, используемые вместо полиолов b2) и b3) или в комбинации с ними, указаны выше.

К соединениям b) по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатам, относятся также при необходимости совместно используемые агенты удлинения цепей и сшивающие агенты. Пенополиуретаны можно получать без использования или при совместном использовании агентов удлинения цепей и/или сшивающих агентов. Для модифицирования механических свойств может быть предпочтительным добавление бифункциональных агентов удлинения цепей, трифункциональных и более высокофункциональных сшивающих агентов или при необходимости также их смесей. В качестве агентов удлинения цепей и/или сшивающих агентов предпочтительно используют алканоламины и, в частности, диолы и/или триолы с молекулярной массой менее 400, предпочтительно от 60 до 300.

Целесообразное количество используемых агентов удлинения цепей, сшивающих агентов или их смесей составляет от 1 до 20% масс., предпочтительно от 2 до 5% масс. в пересчете на соединения b) по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатам.

Превращение обычно осуществляют в присутствии катализаторов, порообразователей и обычных вспомогательных компонентов и/или добавок.

В качестве катализаторов, в частности, используют соединения, которые сильно ускоряют реакцию изоцианатных групп с группами, реакционно-способными по отношению к изоцианатным группам. Подобными катализаторами являются сильно щелочные амины, например, вторичные алифатические амины, имидазолы, амидины, а также алканоламины или органические соединения металлов, в особенности органические соединения олова.

В случае если в макромолекулы жесткого пенополиуретана должны быть введены также изоциануратные группы, следует использовать особые катализаторы. В качестве катализаторов для введения изоциануратных групп обычно используют карбоксилаты металлов, в частности, ацетат калия и его растворы.

В зависимости от требований катализаторы можно использовать по отдельности или в виде любых смесей друг с другом.

В качестве порообразователя предпочтительно можно использовать воду, которая реагирует с изоцианатными группами с отщеплением диоксида углерода. В комбинации с водой или вместо воды можно использовать также так называемые физические порообразователи. Речь при этом идет об инертных по отношению к исходным компонентам соединениях, которые при комнатной температуре чаще всего являются жидкостями, испаряющимися в условиях реакции уретанообразования. Температура кипения подобных соединений предпочтительно составляет менее 50°С. К физическим порообразователям относятся также газобразные при комнатной температуре соединения, которые под давлением вводят, соответственно растворяют в исходных компонентах, например, диоксид углерода, низкокипящие алканы и фторалканы.

Подобные соединения чаще всего выбирают из группы, включающей алканы и/или циклоалканы по меньшей мере с четырьмя атомами углерода, простые алкиловые эфиры, сложные эфиры, кетоны, ацетали, фторалканы с 1-8 атомами углерода и тетраалкилсиланы с 1-3 атомами углерода в алкиле, в частности, тетраметилсилан.

Соответствующими примерами являются пропан, н-бутан, изобутан, циклобутан, н-пентан, изопентан, циклопентан, циклогексан, диметиловый эфир, метилэтиловый эфир, метилбутиловый эфир, сложный метиловый эфир муравьиной кислоты, ацетон, а также фторалканы, которые могут расщепляться и поэтому представлять опасность для озонового атмосферного слоя, такие как трифторметан, дифторметан, 1,1,1,3,3-пента-фторбутан, 1,1,1,3,3-пентафторпропан, 1,1,1,2-тетрафторэтан, дифторэтан и 1,1,1,2,3,3,3-гептафторпропан, а также перфторалканы, такие как C3F8, C4F10, C5F12, C6F14, и C7F17. Указанные физические порообразователи можно использовать по отдельности или в любых комбинациях друг с другом.

В предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве порообразователя используют комбинацию вода с алифатическим углеводородом. Предпочтительными углеводородами являются н-пентан, изопентан и циклопентан.

Предлагаемый в изобретении способ при необходимости можно осуществлять в присутствии антипиренов, а также обычных вспомогательных компонентов и/или добавок.

Пригодными антипиренами являются органические эфиры фосфорной кислоты и/или фосфоновой кислоты. В качестве антипиренов предпочтительно используют нереакционно-способные по отношению к изоцианатным группам соединения. К предпочтительным соединениям относятся также хлорсодержащие эфиры фосфорной кислоты.

Типичными представителями указанной группы антипиренов являются триэтилфосфат, дифенилкрезилфосфат, трис(хлорпропил)фосфат и ди-этилэтанфосфонат.

Наряду с этим можно использовать также бромсодержащие антипирены. В качестве бромсодержащих антипиренов предпочтительно используют соединения, содержащие реакционно-способные по отношению к изоцианатам группы. Подобными соединениями являются сложные эфиры на основе тетрабромфталевой кислоты, алифатических диолов и продуктов алкоксилирования дибромбутендиола. Можно использовать также соединения, которые являются производными ряда бромированных неопентильных соединений, содержащих гидроксильные группы.

В качестве вспомогательных компонентов и/или добавок можно использовать известные, пригодные для этой цели вещества, например, поверхностно-активные вещества, стабилизаторы пены, регуляторы ячеистой структуры, наполнители, пигменты, красители, огнезащитные средства, средства для защиты от гидролиза, антистатики, а также фунгистатически и бактериостатически действующие средства.

Подробная информация, касающаяся исходных веществ, порообразователей, катализаторов, а также вспомогательных компонентов и/или добавок, используемых для осуществления предлагаемого в изобретении способа, приведена, например, в справочнике Kunststoffhandbuch, том 7, «Polyurethane», издательство Carl-Hanser, Мюнхен, 1-е издание, 1966, 2-е издание,1983 и 3-е издание, 1993.

Для получения жестких пенополиуретанов реализуют превращение полиизоцианатов а) с соединениями b), содержащими по меньшей мере два реакционно-способных по отношению к изоцианатным группам атома водорода, которые используют в таких количествах, чтобы изоцианатный показатель находился в диапазоне от 100 до 220, предпочтительно от 115 до 195. Жесткие пенополиуретаны можно периодически или непрерывно производить с помощью известных смесительных устройств.

В случае получения полиизоциануратных пенопластов изоцианатный показатель может быть также более высоким и предпочтительно может достигать 350.

Предлагаемые в изобретении жесткие пенополиуретаны обычно получают двухкомпонентным методом. При этом соединения b), содержащие по меньшей мере два реакционно-способных по отношению к изоцианатным группам атома водорода, смешивают с антипиренами, катализаторами с), порообразователями d), а также с другими вспомогательными компонентами и/или добавками, получая так называемый полиольный компонент, который подвергают превращению с изоцианатным компонентом, то есть полиизоцианатами или их смесями с при необходимости используемыми порообразователями.

Исходные компоненты в большинстве случаев смешивают при температуре от 15 до 35°С, предпочтительно от 20 до 30°С. Реакционную смесь посредством дозирующих устройств высокого или низкого давления можно заливать в замкнутую пресс-форму. В соответствии с данной технологией реализуют, например, периодический процесс производства сэндвич-элементов.

Кроме того, реакционную смесь можно свободно выливать или шприцевать на поверхность или в открытые полости. В соответствии с подобной технологией можно изолировать по месту кровлю или сложные резервуары. Реакционную смесь можно вводить также в замкнутую пресс-форму сложной конфигурации в одной точке или одновременно в нескольких точках. Точки введения реакционной смеси могут находиться в разных местах пресс-формы. Пресс-форму перед введением реакционной смеси можно различным образом ориентировать в пространстве. Типичным примером использования подобной технологии является изолирование устройств для охлаждения. Реакционную смесь можно заливать также в открытую пресс-форму, которую замыкают по завершении процесса ее заполнения. Подобная технология типична, например, в случае изготовления рабочих окон устройств для охлаждения.

Предпочтительный вариант осуществления предлагаемого в изобретении способа предусматривает также непрерывное смешивание изоцианатного компонента с полиольным компонентом с целью производства сэндвич-элементов или изоляционных элементов на установках для дублирования полотен. При использовании подобной технологии катализаторы и порообразователи обычно следует дозировать в полиольный компонент посредством других дозирующих насосов. При этом исходные компоненты можно разделять на отдельные компоненты, число которых может достигать восьми. Вспениваемые рецептуры для двухкомпонентной технологии можно легко пересчитывать на переработку многокомпонентных систем.

В связи с фазовой стабильностью полиольного компонента жесткие пенополиуретаны можно получать предлагаемым в изобретении способом при весьма небольшой продолжительности извлечения из формы, что позволяет значительно сократить длительность производственного цикла. В полиольном компоненте несмотря на присутствие графт-полиола растворимы значительные количества физических порообразователей, в связи с чем плотность пенопластовой детали может достигать величины, составляющей менее 30 г/л. Пенопласты обладают отличными характеристиками: пределом прочности при сжатии, теплопроводностью и качеством поверхности/отсутствием образования усадочных раковин.

Получение графт-полиолов

Используемые в нижеследующих примерах графт-полиолы получают как непрерывным, так и периодическим методом. Синтез графт-полиолов тем и другим методом известен и описан в ряде публикаций. Так, например, синтез графт-полиолов полупериодическим методом описан в европейском патенте ЕР 439755. Особым вариантом полупериодического метода является описанный в европейском патенте ЕР 510533 затравочный полупериодический метод, в соответствии с которым в предварительно загружаемом материале в качестве затравки дополнительно используют графт-полиол. Синтез графт-полиолов с бимодальным распределением частиц по размерам описан в международной заявке WO 03/078496. Синтез графт-полиолов непрерывным методом также известен и описан, например, в международной заявке WO 00/59971.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

А) Получение графт-полиолов

Для получения графт-полиолов в реактор с мешалкой загружают полиол-носитель, инициатор, модератор и 10% масс. макромера, после чего смесь нагревают до 100°С. Затем непрерывно дозируют мономеры и остальные 90% макромера. После осуществления реакции, протекающей в течение 165 минут при 115°С, в течение двух часов при давлении 10 мбар и температуре 125°С отгоняют непрореагировавшие мономеры.

Модератор: 1% додекантриола (в пересчете на количество мономеров).

Инициатор: 0,45% Wako V601 (в пересчете на количество мономеров).

Остальные исходные вещества и характеристики графт-полиолов приведены в таблице 1.

Характеристики макромеров общей формулы (I):

а молекулярная масса полисилоксановых цепей (основных цепей),

b среднее число атомов кремния между разветвлениями,

с молекулярная масса боковых цепей,

d среднее число разветвлений в молекуле,

е отношение этиленоксида к пропиленоксиду в боковых цепях,

f среднее число гидроксильных групп, превращаемых в концевые С=С- связи,

g общая молекулярная масса макромера (полиэфирсилоксана),

h амфифильность (отношение массы гидрофобных компонентов молекул к общей молекулярной массе).

Получение жестких пенопластов (машинное вспенивание)

Варьируемые полиолы, стабилизаторы и катализаторы смешивают с водой и порообразователем (вспенивающим агентом) в указанных в таблице 3 соотношениях. 100 масс.ч. полиольного компонента смешивают в пеногенераторе высокого давления типа Puromat® HD 30 (фирма Elastogran GmbH) с указанными в таблице 1 количествами смеси дифенилметандии-зоцианата с полифениленполиметиленполиизоцианатом с содержанием изоцианатных групп 31,5% масс. и вязкостью 200 мПа⋅с (25°С). Реакционную смесь шприцуют в пресс-форму с размерами 200 см × 20 см × 5 см, соответственно 40 см × 70 см × 9 см, и подвергают вспениванию. Свойства и характеристики полученных пенопластов приведены в таблице 3.

Теплопроводность пенопластов определяют согласно DIN 52616. Для изготовления испытуемых образцов полиуретановую реакционную смесь выливают в форму с размерами 200 см × 20 см × 5 см (переполнение 10%) и через несколько часов из середины пенопласта вырезают испытуемый образец с размерами 20 см × 20 см × 2 см.

Предел прочности при сжатии определяют согласно DIN 53421 / DIN EN ISO 604.

Текучесть является безразмерным параметром (отношением кажущейся плотности сердцевины к кажущейся плотности свободно вспененного материала).

Полиол 1: простой полиэфирполиол из вицинального толуилендиамина и этиленоксида/пропиленоксида с гидроксильным числом 390 мг KOH/г и вязкостью 17000 мПа⋅с (при 25°С);

полиол 2: простой полиэфирполиол из сахарозы, глицерина и пропиленоксида с гидроксильным числом 440 мг KOH/г и вязкостью 2000 мПа⋅с (при 25°С);

полиол 3: простой полиэфирполиол из вицинального толуилендиамина и этиленоксида/пропиленоксида с гидроксильным числом 160 мг KOH/г и вязкостью 800 мПа⋅с (при 25°С);

графт-полиол V1: графт-полиол на основе полиола 3, 10% макромера (продукта превращения сорбита с этиленоксидом/пропиленоксидом и диметилметаизопропилбензилизоцианатом, молекулярная масса 18000 г/моль), стирол: акрилонитрил 1:3, содержание твердого вещества 45%, размер частиц 1 мкм;

графт-полиол V2: графт-полиол на основе полиола 3, 15% макромера 8, стирол: акрилонитрил 1:3, содержание твердого вещества 35%, размер частиц 60 мкм;

графт-полиол 1: графт-полиол на основе полиола 3, 15% макромера 20, стирол: акрилонитрил 1:3, содержание твердого вещества 35%, размер частиц 5 мкм;

графт-полиол 2: графт-полиол на основе полиола 3, 12% макромера 27, стирол: акрилонитрил 1:3, содержание твердого вещества 40%, размер частиц 0,8 мкм;

графт-полиол 3: графт-полиол на основе полиола 3, 12% макромера 42, стирол: акрилонитрил 1:1, содержание твердого вещества 40%, размер частиц 1,5 мкм;

Стабилизатором является Tegostab B8462 (силиконовый стабилизатор).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОПОЛИУРЕТАНЫ С УЛУЧШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПРИ МНОГОКРАТНОМ ИЗГИБЕ | 2008 |

|

RU2487899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПОЛИУРЕТАНОВЫХ ПЕНОМАТЕРИАЛОВ | 2012 |

|

RU2585290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2011 |

|

RU2585629C2 |

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПРОФИЛИРОВАННЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ НЕПРЕРЫВНО ВВОДИМЫЕ ИЗОЛИРУЮЩИЕ ЭЛЕМЕНТЫ | 2012 |

|

RU2604626C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2601755C2 |

| ПОДЛОЖКА ИЗ ПОЛИУРЕТАНА С НИЗКИМ УРОВНЕМ ИСПУСКАНИЯ, РАСПЫЛЯЕМАЯ СИСТЕМА НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ СОЗДАНИЯ ТАКОЙ ПОДЛОЖКИ И ПРИМЕНЕНИЕ ТАКОЙ ПОДЛОЖКИ | 2007 |

|

RU2442799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ПЕНОПОЛИУРЕТАНОВ С ХОРОШИМИ ДЛИТЕЛЬНЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2010 |

|

RU2540950C2 |

| ПОЛИУРЕТАНОВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПРЕВОСХОДНОЙ ГИБКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2702351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВОГО КОМБИНИРОВАННОГО ЭЛЕМЕНТА | 2010 |

|

RU2551503C2 |

Изобретение относится к содержащим частицы полимера простым полиэфирполиолам, их получению и применению для получения полиуретанов. Предложены содержащие частицы полимера простые полиэфирполиолы, получаемые полимеризацией in-situ олефинненасыщенных мономеров, выбранных из стирола и/или акрилонитрила, в простом полиэфирполиоле, и отличающиеся тем, что полимеризацию осуществляют в присутствии по меньшей мере одного соединения (А) с полисилоксановой цепью, к которой присоединена по меньшей мере одна полиэфирная цепь по меньшей мере с одним реакционно-способным атомом водорода и по меньшей мере одна полиэфирная цепь по меньшей мере с одной олефиновой двойной связью. Технический результат – использование предложенных полиэфирполиолов при получении полиуретанов позволяет получать жесткие пенопласты с незначительной длительностью извлечения из пресс-формы, низкой теплопроводностью и оптимальными механическими свойствами. 5 н. и 7 з.п. ф-лы, 3 табл.

1. Содержащие частицы полимера простые полиэфирполиолы, получаемые полимеризацией in-situ олефинненасыщенных мономеров, выбранных из стирола и/или акрилонитрила, в простом полиэфирполиоле, отличающиеся тем, что полимеризацию осуществляют в присутствии по меньшей мере одного соединения (А) с полисилоксановой цепью, к которой присоединена по меньшей мере одна полиэфирная цепь по меньшей мере с одним реакционно-способным атомом водорода и по меньшей мере одна полиэфирная цепь по меньшей мере с одной олефиновой двойной связью, имеющего общую формулу (I):

в которой А означает:

,

,

В означает:

,

,

С означает:

причем А, В и С упорядочены статистически и причем х, у и z выбраны таким образом, чтобы массовое отношение полисилоксановой цепи к общей молекулярной массе составляло от 0,25 до 0,65,

Me означает метильную группу,

R означает алкильную группу с 1-10 атомами углерода,

М означает алкиленовую или ариленовую или арилалифатическую группу с 2-10 атомами углерода, которая может быть соединена с полиэфирной цепью посредством простой эфирной, сложноэфирной, уретановой, карбонатной или ацетальной связи,

m и n означают целые числа, выбранные таким образом, чтобы молекулярные массы Mn единиц А и С находились в интервале от 500 до 2000, а отношение n:m в интервале от 20:80 до 80:20,

причем полисилоксановая цепь:

обладает молекулярной массой Mn от 3000 до 7000.

2. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что соединения (А) обладают общей формулой (II):

в которой переменные Me, m, n, х, у и z такие, как указаны в формуле (I).

3. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что молекула соединений (А) содержит от 0,7 до 1 групп С.

4. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что соединения (А) обладают молекулярной массой Mn от 8000 до 30000.

5. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что в соединениях (А) между каждыми двумя единицами А и/или С находятся в среднем от 7 до 20 единиц В.

6. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что они содержат от 35 до 65 мас.% частиц в пересчете на массу содержащего частицы простого полиэфирполиола.

7. Содержащие частицы полимера простые полиэфирполиолы по п. 1, отличающиеся тем, что они обладают гидроксильным числом от 40 до 260 мг КОН/г.

8. Способ получения содержащих частицы полимера простых полиэфирполиолов полимеризацией in-situ олефинненасыщенных мономеров, выбранных из стирола и/или акрилонитрила, в простом полиэфирполиоле, отличающийся тем, что полимеризацию осуществляют в присутствии по меньшей мере одного соединения (А) с полисилоксановой цепью, к которой присоединена по меньшей мере одна полиэфирная цепь по меньшей мере с одним реакционно-способным атомом водорода и по меньшей мере одна полиэфирная цепь по меньшей мере с одной олефиновой двойной связью, имеющего общую формулу (I):

в которой А означает:

,

,

В означает:

,

,

С означает:

причем А, В и С упорядочены статистически и причем х, у и z выбраны таким образом, чтобы массовое отношение полисилоксановой цепи к общей молекулярной массе составляло от 0,25 до 0,65,

Me означает метильную группу,

R означает алкильную группу с 1-10 атомами углерода,

М означает алкиленовую или ариленовую или арилалифатическую группу с 2-10 атомами углерода, которая может быть соединена с полиэфирной цепью посредством простой эфирной, сложноэфирной, уретановой, карбонатной или ацетальной связи,

m и n означают целые числа, выбранные таким образом, чтобы молекулярные массы Mn единиц А и С находились в интервале от 500 до 2000, а отношение n:m в интервале от 20:80 до 80:20,

причем полисилоксановая цепь:

обладает молекулярной массой Mn от 3000 до 7000.

9. Способ получения полиуретанов путем взаимодействия:

a) полиизоцианатов с

b) соединениями по меньшей мере с двумя реакционно-способными по отношению к изоцианатным группам атомами водорода,

отличающийся тем, что компонент b) включает по меньшей мере один содержащий частицы полимера простой полиэфирполиол b1) по одному из пп. 1-7.

10. Способ по п. 9, отличающийся тем, что количество содержащего частицы полимера простого полиэфирполиола b1) составляет от 2 до 30 мас.% в пересчете на массу компонента b).

11. Полиуретаны, получаемые способом по п. 9 или 10.

12. Применение содержащих частицы полимера простых полиэфирполиолов, как определены в одном из пп. 1-7, для получения полиуретанов.

| US 4723026 A, 02.02.1988 | |||

| WO 2007101048 A2, 07.09.2007 | |||

| ПОЛИОЛ, МОДИФИЦИРОВАННЫЙ ПОЛИМЕРОМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2128192C1 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И ПОКРЫТИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2411255C2 |

| US 5523375 A1, 04.06.1996. | |||

Авторы

Даты

2017-04-11—Публикация

2012-08-20—Подача