Объектом изобретения является способ получения жестких пенополиуретанов и получаемые предлагаемым в изобретении способом жесткие пенополиуретаны, а также полиольный компонент.

Жесткие пенополиуретаны явлются давно известными и часто описываемыми пенопластами. Жесткие пенополиуретаны преимущественно используют для теплоизоляции, например, в приборах охлаждения, транспортных средствах или зданиях, а также для производства строительных элементов, в частности элементов типа «сэндвич».

Основной сферой применения жестких пенополиуретанов являются многослойные элементы. Производство многослойных элементов, которые состоят, в частности, из металлических наружных слоев и сердцевины из пенопластов на основе изоцианатов, в большинстве случаев из пенополиуретанов или пенополиизоциануратов (их часто называют также элементами типа «сэндвич»), на установках непрерывного действия для дублирования полотен в настоящее время находит широкое практическое применение. Помимо элементов типа «сэндвич», предназначенных для изоляции холодильников, все большее значение приобретают элементы с цветными наружными слоями, используемые для оформления фасадов самых разных зданий. При этом в качестве наружных слоев помимо листовой стали с покрытием используют также листовые материалы из специальной стали, меди или алюминия.

При этом важно, чтобы жесткие пенополиуретаны заполняли полости равномерно и без образования усадочных раковин, что благодаря максимально плотному сцеплению пенопласта с наружными слоями позволяет создавать стабильную конструкцию, обеспечивающую эффективную термическую изоляцию. Для предотвращения возникновения дефектов способную к пенообразованию полиуретановую реакционную смесь необходимо вводить в подлежащую изолированию полость в течение короткого промежутка времени. Для заполнения полостей указанных выше объектов пеноматериалом обычно используют машины низкого давления или предпочтительно машины высокого давления.

Исчерпывающий обзор получения жестких пенополиуретанов и их применения в качестве наружного или сердцевинного слоя многослойных элементов, а также их применения в качестве изоляционного слоя в холодильной технике или теплотехнике, приведен, например, в руководстве ′′Polyurethane′′, Kunststoff-Handbuch, том 7, 3-е издание, 1993, д-р Gunter Oertel (издатель), издательство Carl-Hanser, Мюнхен/Вена.

Пригодные жесткие пенополиуретаны можно получать известными методами взаимодействия органических полиизоцианов с одним или несколькими соединениями по меньшей мере с двумя реакционноспособными атомами водорода в присутствии порообразователей, катализаторов и при необходимости используемых вспомогательных компонентов и/или добавок.

В качестве соединений по меньшей мере с двумя атомами водорода, реакционноспособными по отношению к изоцианатным группам, при получении полиуретанов предпочтительно используют простые полиэфирполиолы и/или сложные полиэфирполиолы. Выбор полиолов осуществляют прежде всего с учетом соответствующих расходов и необходимых эксплуатационных свойств (см., например, европейскую заявку на патент ЕР-А 1632511, заявку США на патент US-B 6,495,722 и международную заявку WO 2006/108833).

Однако поверхностные свойства известных жестких пенополиуретанов, в особенности в случае изготовления многослойных элементов, нуждаются в усовершенствовании, поскольку они оказывают также существенное влияние на адгезию наружных слоев к пенопласту. Высокое качество поверхности имеет большое значение также в случае производства пенопластов в соответствии с технологией напыления со вспениванием.

В европейских патентах ЕР 0728783 А1 и ЕР 0826708 А1, а также в международной заявке WO 2010/106067 описаны способы получения жестких пенополиуретанов, полиольный компонент которых содержит касторовое масло. Касторовое масло может оказывать благоприятное воздействие на поверхностные свойства пенопласта. С другой стороны, касторовое масло в присутствии воды может обусловливать нестабильность полиольного компонента вследствие разделения фаз, что может приводить к проблемам при его переработке. Воду часто используют в полиольном компоненте в качестве экономичного и экологически безопасного порообразователя. Помимо высокой вязкости полиольного компонента недостатком описанного в европейском патенте ЕР 0826708 А1 способа является также чрезвычайно низкая адгезия получаемых жестких пенополиуретанов. Поверхностные свойства и адгезия жестких пенополиуретанов, получаемых описанным в европейском патенте ЕР 0728783 А1 способом, также требуют усовершенствования. Получаемые согласно международной заявке WO 2010/106067 А1 жесткие пенополиуретаны обладают высокой адгезией и хорошими поверхностными свойствами, однако стабильность при хранении соответствующего полиольного компонента в случае больших количеств воды (более 1,5 массовых частей) требует усовершенствования.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать способ получения жестких пенополиуретанов, позволяющий получать пенопласты с высокой адгезией, оптимальным отверждением и высоким качеством поверхности, полиольный компонент которых обладает высокой стабильностью при хранении, а, следовательно, оптимальными технологическими свойствами.

Указанную задачу неожиданно удалось решить благодаря способу получения жестких пенополиуретанов путем взаимодействия:

a) органических полиизоцианатов с

b) соединениями по меньшей мере с двумя атомами водорода, реакционноспособными по отношению к изоцианатным группам, в присутствии

c) порообразователей,

d) катализаторов, а также при необходимости

e) вспомогательных компонентов и добавок,

отличающемуся тем, что в качестве компонента b) используют смесь из:

b1) от 20 до 60 масс.ч. одного или нескольких высокофункциональных простых полиэфирполиолов с функциональностью от 3,5 до 5,5 и гидроксильным числом от 400 до 550 мг КОН/г,

b2) от 1 до 20 масс.ч. одного или нескольких простых полиэфирполиолов на основе алифатических аминов с функциональностью от 3,5 до 4,5 и гидроксильным числом от 450 до 900 мг КОН/г,

b3) от 10 до 30 масс.ч. одного или нескольких простых полиэфирполиолов и/или ароматических сложных полиэфирполиолов с функциональностью от 1,5 до 3 и гидроксильным числом от 150 до 450 мг КОН/г, и

b4) при необходимости от 1 до 5 масс.ч. воды.

Сумма массовых частей компонентов b1)-b4) полиола b) по определению не превышает 100 масс.ч. Кроме того, полиольный компонент b) может содержать катализаторы, стабилизаторы, а также обычные вспомогательные компоненты и добавки.

Гидроксильное число определяют согласно DIN 53240.

Другим объектом настоящего изобретения является полиольный компонент b), содержащий смесь из:

b1) от 20 до 60 масс.ч. одного или нескольких высокофункциональных простых полиэфирполиолов с функциональностью от 3,5 до 5,5 и гидроксильным числом от 400 до 550 мг КОН/г,

b2) от 1 до 20 масс.ч. одного или нескольких простых полиэфирполиолов на основе алифатических аминов с функциональностью от 3,5 до 4,5 и гидроксильным числом от 450 до 900 мг КОН/г,

b3) от 10 до 30 масс.ч. одного или нескольких простых полиэфирполиолов и/или ароматических сложных полиэфирполиолов с функциональностью от 1,5 до 3 и гидроксильным числом от 150 до 450 мг КОН/г, и

b4) при необходимости от 1 до 5 масс.ч. воды.

Ниже рассматриваются отдельные компоненты, которые используют в соответствии с предлагаемым в изобретении способом и в составе предлагаемого в изобретении полиольного компонента b).

а) Пригодными органическими полиизоцианатами являются известные алифатические, циклоалифатические, арилалифатические и предпочтительно ароматические многоатомные изоцианаты.

Примерами подобных соединений являются алкилендиизоцианаты с 4-12 атомами углерода в алкиленовом остатке, такие как 1,12-додекандиизо-цианат, 2-этилтетраметилендиизоцианат-1,4,2-метилпентаметилендиизо-цианат-1,5, тетраметилендиизоцианат-1,4 и предпочтительно гексамети-лендиизоцианат-1,6; циклоалифатические диизоцианаты, такие как цикло-гексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат и любые смеси этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоционатометилциклогексан (изофорондиизоцианат), 2,4-гексагидротолуилендиизоцианат, 2,6-гекса-гидротолуилендиизоцианат и смеси соответствующих изомеров, 4,4′-дициклогексилметандиизоцианат, 2,2′-дициклогексилметандиизоцианат, 2,4′-дициклогексилметандиизоцианат и смеси соответствующих изомеров, а также предпочтительно ароматические диизоцианаты и полиизоцианаты, например, такие как 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат и смеси соответствующих изомеров, 4,4′-дифенилметандиизоцианат, 2,4′-дифенилметандиизоцианат, 2,2′-дифенилметандиизоцианат и смеси соответствующих изомеров, смеси, состоящие из 4,4′-дифенилметандиизоцианата и 2,4′-дифенилметандиизоцианата, полифенилполиметиленполиизоцианаты, смеси, состоящие из 4,4′-дифенилметандиизоцианата, 2,4′-дифенилметандиизоцианата, 2,2′-дифенилметандиизоцианата и полифенилполиметиленполиизоцианатов (сырой МДИ), и смеси сырого МДИ с толуилендиизоцианатами. Органические диизоцианаты и полиизоцианаты можно использовать по отдельности или в виде соответствующих смесей.

Часто используют также так называемые модифицированные многоатомные изоцианаты, то есть продукты, которые получают путем химического взаимодействия органических диизоцианатов и/или полиизоцианатов. Примерами подобных изоцианатов являются диизоцианаты и/или полиизоцианаты, содержащие сложноэфирные, мочевинные, биуретовые, аллофанатные, карбодиимидные, изоциануратные, уретдионовые и/или уретановые группы.

В частности, можно использовать, например, содержащие уретановые группы органические, предпочтительно ароматические полиизоцианаты с содержанием изоцианатных групп от 33,6 до 15 масс.%, предпочтительно от 31 до 21 масс.%, в пересчете на общую массу, например, 4,4′-дифенилметандиизоцианат, модифицированный низкомолекулярными диолами, триолами, диалкиленгликолями, триалкиленгликолями или полиоксиалкиленгликолями с молекулярной массой до 6000, в частности с молекулярной массой до 1500, смеси модифицированных 4,4′-дифенилметандиизо-цианата и 2,4′-дифенилметандиизоцианата, модифицированный сырой МДИ, 2,4-толуилендиизоцианат или 2,6-толуилендиизоцианат, причем диалкиленгликолями, соответственно полиоксиалкиленгликолями, которые можно использовать по отдельности или в виде смесей, являются, например, диэтиленгликоль, дипропиленгликоль, полиоксиэтиленгликоль, полиоксипропиленгликоль и полиоксипропиленполиоксиэтиленгликоли, а также соответствующие триолы и/или тетраолы. Пригодными являются также форполимеры с изоцианатными группами, содержание изоцианатных групп в которых составляет от 25 до 3,5 масс.%, предпочтительно от 21 до 14 масс.%, в пересчете на общую массу, получаемые из рассматриваемых ниже сложных полиэфирполиолов и/или предпочтительно простых полиэфирполиолов и 4,4′-дифенилметандиизоцианата, смесей 2,4′-дифенил-метандиизоцианата с 4,4′-дифенилметандиизоцианатом, 2,4-толуилен-диизоцианата и/или 2,6-толуилендиизоцианата или сырого МДИ.

Кроме того, пригодными являются жидкие полиизоцианаты с карбодиимидными группами и/или изоциануратными кольцами с содержанием изоцианатных групп от 33,6 до 15 масс.%, предпочтительно от 31 до 21 масс.%, в пересчете на общую массу, например, на основе 4,4′-дифенил-метандиизоцианата, 2,4′-дифенилметандиизоцианата, 2,2′-дифенилметан-диизоцианата, 2,4-толуилендиизоцианата и/или 2,6-толуилендиизоцианата.

Модифицированные полиизоцианаты при необходимости можно смешивать друг с другом или с немодифицированными органическими полиизоцианатами, например, такими как 2,4′-дифенилметандиизоцианат, 4,4′-дифенилметандиизоцианат, сырой МДИ, 2,4-толуилендиизоцианат и/или 2,6-толуилендиизоцианат.

Особенно пригодными и предпочтительными для применения являются следующие полиизоцианаты: смеси толуилендиизоцианатов с сырым МДИ, или смеси содержащих уретановые группы, модифицированных органических полиизоцианатов с содержанием изоцианатных групп от 33,6 до 15 масс.%, в частности, таковых на основе толуилендиизоцианатов, 4,4′-дифенилметандиизоцианата, смесей изомеров дифенилметандиизоцианата или сырого МДИ, прежде всего сырого МДИ с содержанием изомеров дифенилметандиизоцианата от 25 до 80 масс.%, предпочтительно от 30 до 55 масс.%.

b) Используемые простые полиэфирполиолы b1), b2) и b3) получают из одного или нескольких алкиленоксидов с 2-4 атомами углерода в алкиленовом остатке известными методами, например, путем анионной полимеризации с использованием гидроксидов щелочных металлов, например, гидроксида натрия или гидроксида калия, или алкоголятов щелочных металлов, например, метилата натрия, этилата натрия, этилата калия или изопропилата калия в качестве катализаторов, и при добавлении по меньшей мере одного инициирующего вещества, молекула которого содержит от 2 до 8, предпочтительно от 2 до 6 реакционноспособных атомов водорода, или путем катионной полимеризации с использованием в качестве катализаторов кислот Льюиса, таких как пентахлорид сурьмы, эфират борфторида и тому подобное или отбеливающая земля. Кроме того, можно использовать мультиметаллоцианидные соединения, так называемые DMC-катализаторы. В качестве катализатора можно использовать также третичные амины, например, такие как триэтиламин, трибутиламин, триметиламин, диметилэтаноламин и/или диметилциклогексиламин.

Алкиленоксидами, пригодными для получения простых полиэфирполиолов b1), b2) и b3), являются, например, этиленоксид, 1,2-пропиленоксид, 1,3-пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид, тетрагидрофуран и оксид стирола, предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды можно использовать по отдельности, в чередующейся последовательности или в виде смесей.

Для получения используемых согласно изобретению простых полиэфирполиолов b1), b2) и b3) пригодны следующие инициирующие вещества.

b1) Используют, в частности, высокофункциональные соединения с гидроксильными группами, прежде всего сахар, крахмал или лигнин. При этом особое практическое значение имеют глюкоза, сахароза и сорбит. Поскольку указанные соединения в обычных условиях реакции алкоксилирования находятся в твердой форме, в общем случае их обычно следует алкоксилировать совместно с соинициаторами. Особенно пригодными соинициаторами являются вода и полифункциональные низшие спирты, например, глицерин, триметилолпропан, пентаэритрит, этиленгликоль, диэтиленгликоль, пропиленгликоль и их гомологи.

b2) В качестве инициирующих веществ используют, в частности, аммиак, полифункциональные алифатические амины, в особенности с с 2-6 атомами углерода и первичными и вторичными аминогруппами, а также аминоспирты с 2-6 атомами углерода в основной цепи. Предпочтительно используют этилендиамин, моноалкилэтилендиамины, 1,3-пропилендиамин, а также различные бутилендиамины и гексаметилендиамины, а в качестве аминоспиртов этаноламин, диэтаноламин и триэтаноламин.

b3) В качестве инициирующих веществ используют воду и/или низкомолекулярные бифункциональные или трифункциональные спирты. В частности, используют неразветвленные или разветвленные спирты прежде всего с 2-6 атомами углерода в основной цепи. Предпочтительно используемыми инициирующими веществами помимо воды являются, например, глицерин, триметилолпропан, этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, бутандиол-1,4, гександиол-1,6 и их гомологи.

Сложный полиэфирполиол b3) обычно получают путем взаимодействия ароматических карбоновых кислот и/или их производных, в частности, сложных эфиров и ангидридов, со спиртами. При этом карбоновые кислоты и/или спирты, предпочтительно те и другие, являются полифункциональными. Ароматические карбоновые кислоты или их ангидриды прежде всего выбраны из группы, включающей терефталевую кислоту, фталевую кислоту и фталевый ангидрид, особенно предпочтительно фталевый ангидрид.

Сложный полиэфирполиол b3) можно получать также с использованием сложных эфиров ароматических карбоновых кислот, в частности, выбранных из группы, включающей полиэтилентерефталат и диметилтерефталат. Полиэтилентерефталат может являться повторно используемым продуктом, получаемым, в частности, путем повторного использования бутылок для напитков.

Сложный полиэфирполиол b3) особенно предпочтительно получают с использованием смесей карбоновых кислот и их производных, содержащих по меньшей мере 50 масс.%, терефталевой кислоты в пересчете на массу карбоновых кислот. В предпочтительном варианте осуществления изобретения в качестве карбоновой кислоты используют исключительно терефталевую кислоту.

Помимо указанных карбоновых кислот и их производных можно использовать также другие известные полифункциональные карбоновые кислоты, например, алифатические карбоновые кислоты, такие как адипиновая кислота и янтарная кислота. Однако их содержание должно составлять менее 50 масс.%, в пересчете на массу карбоновых кислот.

В качестве других исходных веществ для получения сложных полиэфирполиолов b3) совместно можно использовать также гидрофобные вещества. Под гидрофобными веществами подразумевают нерастворимые в воде вещества, которые содержат неполярный органический остаток, а также по меньшей мере один реакционноспособный остаток, выбранный из группы, включающей гидроксил, карбоновую кислоту, сложный эфир карбоновой кислоты и их смеси. Эквивалентная масса гидрофобных веществ составляет от 130 до 1000 г/моль. В качестве гидрофобных веществ можно использовать, например, жирные кислоты, такие как стеариновая кислота, олеиновая кислота, пальмитиновая кислота, лауриновая кислота или линолевая кислота, а также жиры и масла, например, такие как касторовое масло, кукурузное масло, подсолнечное масло, соевое масло, кокосовое масло, оливковое масло или талловое масло. В случае присутствия в сложных полиэфирполиолах остатков, производных гидрофобных веществ, их содержание предпочтительно составляет от 1 до 30 мол.%, особенно предпочтительно от 4 до 15 мол.% в пересчете на все мономерные звенья сложного полиэфирполиола.

В качестве спиртов для получения сложных полиэфирполиолов b3) чаще всего используют бифункциональные спирты, такие как (моно)этиленгликоль, диэтиленгликоль, полиэтиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-метил-1,3-пропандиол, 3-метил-1,5-пентандиол, а также полифункциональные спирты, такие как глицерин, триметилолпропан, пентаэритрит и их алкоксилаты, в особенности их этоксилаты. Предпочтительными являются (моно)-этиленгликоль и/или диэтиленгликоль.

Используемые сложные полиэфирполиолы b3) предпочтительно обладают функциональностью от 1,5 до 2,5 и гидроксильным числом от 170 до 250 мг КОН/г, особенно предпочтительно функциональностью от 1,7 до 2,3 и гидроксильным числом от 180 до 220 мг КОН/г.

В качестве компонента b3) можно использовать один или несколько простых полиэфирполиолов и/или ароматических сложных полиэфирполиолов. Предпочтительно используют один или несколько простых полиэфирполиолов.

Простые полиэфирполиолы b1) предпочтительно обладают функциональностью от 3,7 до 5,2 и гидроксильным числом от 400 до 520 мг КОН/, особенно предпочтительно функциональностью от 3,9 до 5 и гидроксильным числом от 400 до 500 мг КОН/г, еще более предпочтительно функциональностью от 4 до 4,5 и гидроксильным числом от 450 до 500 мг КОН/г.

Количество компонента b1) предпочтительно составляет от 30 до 60 масс.ч., особенно предпочтительно от 40 до 60 масс.ч.

Простые полиэфирполиолы b2) предпочтительно обладают функциональностью 4 и гидроксильным числом от 470 до 800 мг КОН/г, особенно предпочтительно функциональностью 4 и гидроксильным числом от 730 до 800 мг КОН/г.

Количество компонента b2) предпочтительно составляет от 3 до 18 масс.ч., особенно предпочтительно от 5 до 15 масс.ч.

Простые полиэфирполиолы b3) предпочтительно обладают функциональностью от 2 до 3 и гидроксильным числом от 220 до 430 мг КОН/г.

Простые полиэфирполиолы b3) особенно предпочтительно обладают функциональностью 3 и гидроксильным числом от 380 до 420 мг КОН/г.

Количество компонента b3) предпочтительно составляет от 10 до 25 масс.ч., особенно предпочтительно от 10 до 20 масс.ч.

Дополнительные сведения об исходных простых полиэфирполиолах b1), b2) и b3) и их получении содержатся, например, в руководстве Kunst-stoffhandbuch, том 7, ′′Polyurethane′′, Giinter Oertel (издатель), издательство Carl-Hanser, Мюнхен, 3-е издание, 1993.

Компонент b) может содержать от 1 до 5 масс.ч., в частности от 1,5 до 5 масс.ч., в особенности от 2 до 5 масс.ч. воды b4).

Согласно одному варианту осуществления способа содержание воды b4) составляет от 2 до 5 масс.%. Указанный вариант можно комбинировать с другими вариантами осуществления предлагаемого в изобретении способа.

Компонент b) при необходимости может содержать также удлинители цепей и/или сшивающие агенты. В качестве удлинителей цепей и/или сшивающих агентов можно использовать, в частности, бифункциональные или трифункциональные амины и спирты, в особенности диолы, триолы или те и другие, молекулярная масса которых соответственно составляет менее 400, предпочтительно от 60 до 300.

с) В качестве порообразователей в соответствии с предлагаемым в изобретении способом можно использовать порообразователи, обычно используемые для получения жестких пенополиуретанов.

В качестве порообразователя с) помимо воды дополнительно можно использовать общеизвестные химически и/или физически активные соединения. Под химическими порообразователями подразумевают соединения, например, воду или муравьиную кислоту, которые при взаимодействии с изоцианатом образуют газообразные продукты. Под физическими порообразователями подразумевают соединения, которые растворены или эмульгированы в исходных вещества для получения полиуретанов и испаряются в условиях полиуретанобразования. Речь при этом идет, например, об углеводородах, галогенированных углеводородах и других соединениях, например, таких как перфорированные алканы, в частности, о перфторгексане, фторхлоруглеводородах, простых эфирах, сложных эфирах, кетонах и ацеталях, а также о неорганических и органических соединениях, которые при нагревании выделяют свободный азот, или о смесях указанных выше соединений, например, (цикло)алифатических углеводородах с 4-8 атомами углерода или фторуглеводородах, таких как 1,1,1,3,3-пентафторпропан (HFC 245 fa), трифторметан, дифторметаны, 1,1,1,3,3-пентафторбутан (HFC 365 mfc), 1,1,1,2-тетрафторэтан, дифторэтан и гептафторпропан.

В качестве порообразователей предпочтительно используют низкокипящие алифатические углеводороды, предпочтительно н-пентан и/или изопентан, в особенности н-пентан.

Температура кипения н-пентана составляет 36°C, изопентана 28°C. Таким образом, точки кипения этих углеводородов находятся в благоприятной для порообразования температурной области.

Поскольку пригодные в качестве порообразователей алифатические углеводороды являются горючими и взрывоопасными веществами, установки для вспенивания должны быть оборудованы соответствующими устройствами безопасности, которые аналогичны устройствам, необходимым в случае использования н-пентана в качестве порообразователя.

Предпочтительным является совместное использование в качестве порообразователя алифатических углеводородов и воды. Количество используемых при этом алифатических углеводородов составляет от 2 до 25 масс.%, предпочтительно от 5 до 15 масс.%, в пересчете на компонент b). Количество воды определяется заданной кажущейся плотностью жесткого пенополиуретана и в общем случае составляет от 2 до 2,5%.

b) Катализаторами (b), пригодными для получения жестких пенополиуретанов, прежде всего являются соединения, которые сильно ускоряют взаимодействие используемых в качестве компонента (b) соединений, содержащих реакционноспособные атомы водорода, в частности, гидроксильные группы, с органическими, при необходимости модифицированными полиизоцианатами (а).

В качестве катализатора (d) пригодны сильно основные амины, например, амидины, такие как 2,3-диметил-3,4,5,6-тетрагидропиримидин, третичные амины, такие как триэтиламин, трибутиламин, диметилциклогексиламин, диметилбензиламин, N-метилморфолин, N-этилморфолин, N-циклогексил-морфолин, N,N,N′,N-тетраметилендиамин, N,N,N′,N′-тетраметилбутан-диамин, N,N,N′,N′-тетраметилгександиамин-1,6, пентаметилдиэтилентриамин, тетраметилдиаминоэтиловый эфир, бис(2-диметиламиноэтиловый) эфир, бис(диметиламинопропил)карбамид, диметилпиперазин, 1,2-диметилимидазол, 1-азабицикло(3,3,0)октан и предпочтительно 1,4-диазабицикло(2,2,2)октан, а также алканоламины, такие как триэтаноламин, триизопропаноламин, N-метилдиэтаноламин, N-этилдиэтаноламин, N,N-диметиламиноэтоксиэтанол, N,N,N′-триметиламиноэтилэтаноламин и ди-метилэтаноламин.

Кроме того, в качестве катализаторов можно использовать трис(диалкил-аминоалкил)-s-гексагидротриазины, в частности, трис(N,N-диметиламино-пропил)-s-гексагидротриазин, гидроксиды тетраалкиламмония, такие как гидроксид тетраметиламмония, гидроксиды щелочных металлов, такие как гидроксид натрия, и алкоголяты щелочных металлов, такие как метилат натрия и изопропилат калия, а также соли щелочных металлов с длинноцепными жирными кислотами с 10-20 атомами углерода и при необходимости боковыми гидроксильными группами.

В случае если в макромолекулы жесткого пенопласта должны быть введены изоциануратные группы, следует использовать особые катализаторы. В качестве пригодных для этой цели катализаторов обычно используют карбоксилаты металлов, в частности ацетат калия и его растворы. Катализаторы при необходимости можно использовать по одному или в виде любых смесей друг с другом.

Предпочтительно используют от 0,001 до 7 масс.%, в частности от 0,05 до 5 масс.%, катализатора, соответственно комбинации катализаторов, в пересчете на массу компонента (b).

е) К реакционной смеси, используемой для получения жестких пенополиуретанов, при необходимости можно добавлять также вспомогательные компоненты и/или добавки (е). К ним относятся, например, поверхностно-активные вещества, стабилизаторы пены, регуляторы ячеистой структуры, наполнители, красители, пигменты, огнезащитные средства, средства для защиты от гидролиза, а также вещества с фунгистатическим и бактерио-статическим действием.

В качестве поверхностно-активных веществ можно использовать, например, соединения, которые способствуют гомогенизации исходных веществ и при необходимости могут регулировать также ячеистую структуру полимеров. К ним относятся, например, эмульгаторы, такие как натриевые соли сульфатированного касторового масла или жирных кислот, соли жирных кислот с аминами, например, олеиновокислый диэтиламин, стеариново-кислый диэтаноламин и рицинолевокислый диэтаноламин, соли сульфо-кислот, например, соли щелочных металлов или аммония с додецилбензолсульфокислотой, динафтилметандисульфокислотой или рицинолевой кислотой; стабилизаторы пены, такие как сополимеры силоксанов с оксал-киленами и другие полиорганосилоксаны, оксиэтилированные алкилфенолы, оксиэтилированные жирные спирты, парафиновые масла, сложные эфиры касторового масла, соответственно рицинолевой кислоты, сульфированное касторовое масло, арахисовое масло, а также регуляторы ячеистой структуры, такие как парафины, жирные спирты и диметилполисилоксаны. Кроме того, для оптимизации эмульгирующего действия и ячеистой структуры и/или для стабилизации пены пригодны описанные выше олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми остатками в качестве боковых групп. Поверхностно-активные вещества обычно используют в количествах от 0,01 до 5 масс.ч., в пересчете на 100 масс.ч. компонента (b).

В качестве наполнителей, в частности наполнителей с усиливающим действием, используют обычные известные органические и неорганические наполнители, армирующие средства, утяжеляющие добавки, средства для улучшения износостойкости пигментированных лакокрасочных материалов, средства покрытия и так далее. Соответствующими примерами являются неорганические наполнители, в частности силикатные минералы, например, слоистые силикаты, такие как антигорит, серпентин, роговая обманка, амфибол, хризотил и тальк, оксиды металлов, такие как каолин, оксиды алюминия, оксиды титана и оксиды железа, соли металлов, такие как мел, барит и неорганические пигменты, в частности сульфид кадмия, сульфид цинка, а также стекло и другие материалы. Предпочтительно используют каолин (фарфоровую глину), алюмосиликат и продукты совместного осаждения барита и алюмосиликата, а также природные и синтетические волокнистые минералы, такие как волластонит, металлические и в особенности стеклянные волокна варьируемой длины, которые при необходимости могут быть подвергнуты шлихтованию. В качестве органических наполнителей можно использовать, например, уголь, меламин, канифоль, циклопентадиенильные смолы и привитые сополимеры, а также целлюлозные, полиамидные, полиакрилонитрильные, полиуретановые или полиэфирные волокна на основе сложных эфиров ароматических и/или алифатических дикарбоновых кислот, и, в частности, углеродные волокна.

Неорганические и органические наполнители можно использовать по отдельности или в виде смесей, причем их включают в реакционную смесь в предпочтительных количествах от 0,5 до 50 масс.%, предпочтительно от 1 до 40 масс.%, в пересчете на массу компонентов (а) и (b), и причем содержание матов, нетканых материалов и тканей из природных и синтетических волокон может достигать 80 масс.%.

В качестве огнезащитных средств можно использовать органические эфиры фосфорной кислоты и/или фосфоновой кислоты. Предпочтительно используют соединения, которые не обладают реакционной способностью по отношению к изоцианатным группам. К предпочтительным соединениям относятся также хлорсодержащие эфиры фосфорной кислоты. Пригодными огнезащитными средствами являются, например, трис(2-хлорпропил)-фосфат, триэтилфосфат, дифенилкрезилфосфат, диэтилэтанфосфинат, трикрезилфосфат, трис(2-хлорэтил)фосфат, трис(1,3-дихлорпропил)фосфат, трис(2,3-дибромпропил)фосфат, тетракис(2-хлорэтил)этилендифосфат, диметилметанфосфонат, диэтиловые эфиры диэтаноламинометилфосфоновой кислоты, а также коммерчески доступные галогенсодержащие огнезащитные полиолы.

Помимо этого можно использовать бромсодержащие огнезащитные средства. В качестве бромсодержащих огнезащитных средств предпочтительно используют соединения, которые обладают реакционной способностью по отношению к изоцианатным группам. Подобными соединениями являются, например, эфиры на основе тетрабромфталевой кислоты и алифатических диолов и продуктов алкоксилирования дибромбутендиола. Можно использовать также соединения, которые являются производными ряда бромированных неопентильных соединений, содержащих гидроксильные группы.

Кроме указанных выше галогензамещенных фосфатов можно использовать также неорганические или органические огнезащитные средства, такие как красный фосфор, гидратированный оксид алюминия, триоксид сурьмы, оксид мышьяка, аммонийполифосфат, сульфат кальция, порообразующий графит или производные циануровой кислоты, например, такие как меламин, или смеси по меньшей мере двух огнезащитных средств, например, аммонийполифосфатов и меламина, а также при необходимости кукурузного крахмала, или аммонийполифосфата, меламина, порообразующего графита и/или ароматического сложного полиэфира, при необходимости используемого для придания продуктам полиприсоединения полиизоцианатов огнезащитных свойств. В общем случае целесообразным является использование от 5 до 50 масс.ч., предпочтительно от 5 до 25 масс.ч. указанных огнезащитных средств соответственно на 100 масс.ч. компонента (b).

Более подробная информация, касающаяся указанных выше других обычных вспомогательных компонентов и добавок, приводится в специальной литературе, например, в монографии J.H. Saunders и К.С. Frisch ′′High Polymers′′, том XVI, Polyurethanes, части 1 и 2, издательство Interscience Publishers, 1962, соответственно 1964, или в руководстве Kunststoff-Handbuch, Polyurethane, том VII, издательство Hanser, Мюнхен, Вена, 3-е издание, 1993.

Для получения жестких пенополиуретанов взаимодействию подвергают такие количества полиизоцианатов а) и полиольного компонента b), чтобы изоцианатный показатель находился в диапазоне от 100 до 150, предпочтительно от 105 до 140, особенно предпочтительно от 110 до 130. Изоцианатным показателем является умноженное на сто молярное отношение изоцианатных групп к группам, реакционноспособным по отношению к изоцианатным группам.

Предлагаемые в изобретении жесткие пенопласты предпочтительно производят на непрерывно действующих установках для дублирования полотен. При этом полиольный и изоцианатный компоненты дозируют посредством машин высокого давления и смешивают в смесительной головке. Перед этим в смесь полиолов отдельными насосами можно дозировать катализаторы и/или порообразователи. Реакционную смесь в непрерывном режиме наносят на нижний наружный слой. Нижний наружный слой с нанесенной на него реакционной смесью и верхний наружный слой соединяют, получая сдвоенное полотно. При этом происходит вспенивание и отвердевание реакционной смеси. После этого бесконечное сдвоенное полотно разрезают, получая изделия с необходимыми размерами. Подобным образом можно изготавливать элементы типа «сэндвич» с металлическими наружными слоями или изоляционные элементы с гибкими наружными слоями.

Исходные компоненты смешивают при температуре от 15 до 90°C, предпочтительно от 20 до 60°C, в частности от 20 до 45°C. Реакционную смесь посредством дозирующих устройств высокого или низкого давления можно выливать в замкнутые опорные прессформы. В соответствии с подобной технологией осуществляют, например, периодическое изготовление элементов типа «сэндвич».

Другим объектом настоящего изобретения являются жесткие пенополиуретаны, получаемые предлагаемым в изобретении способом.

Получаемые предлагаемым в изобретении способом жесткие пенополиуретаны обладают плотностью от 0,02 до 0,75 г/см3, предпочтительно от 0,025 до 0,24 г/см3, в частности от 0,03 до 0,1 г/см3. Указанные пенопласты особенно пригодны для применения в качестве изоляционного материала в строительной отрасли и сфере торгового холодильного оборудования, например, в качестве промежуточного слоя элементов типа «сэндвич» или для заполнения пеноматериалом корпусов холодильников и холодильных витрин.

Получаемые предлагаемым в изобретении способом жесткие пенополиуретаны отличаются высоким качеством поверхности с немногочисленными дефектами, высокой адгезией и оптимальным отверждением. Вместе с тем полиольный компонент (b) обладает высокой стабильностью при хранении при 20°C, соответственно 5°C, превышающей несколько месяцев.

Приведенные ниже примеры служат для более подробного пояснение настоящего изобретения.

Сравнительный пример 1

Полиольный компонент получают путем смешивания 56,0 масс.ч. простого полиэфирполиола с гидроксильным числом 490 мг КОН/г на основе пропиленоксида и смеси сахарозы с глицерином в качестве инициирующего вещества, 8,0 масс.ч. простого полиэфирполиола с гидроксильным числом 770 мг КОН/г на основе пропиленоксида и этилендиамина в качестве инициирующего вещества, 20 масс.ч. касторового масла, 12 масс.ч. трис-2-хлоризопропилфосфата, 2 масс.ч. продукта Tegostab® В8462 фирмы Goldschmidt, 0,5 масс.ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 2,1 масс.ч. воды. Полученный полиольный компонент характеризуется отсутствием стабильности при 20°C, а также при 5°C и спустя 24 часа расслаивается на две фазы.

Сравнительный пример 2

Полиольный компонент получают путем смешивания 70,4 масс.ч. простого полиэфирполиола с гидроксильным числом 490 мг КОН/г на основе пропиленоксида и смеси сахарозы с глицерином в качестве инициирующего вещества, 8,0 масс.ч. простого полиэфирполиола с гидроксильным числом 770 мг КОН/г на основе пропиленоксида и этилендиамина в качестве инициирующего вещества, 12 масс.ч. трис-2-хлоризопропилфосфата, 2 масс.ч. продукта Tegostab® В8462 фирмы Goldschmidt, 0,5 масс.ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 2,1 масс.ч. воды.

Полученный полиольный компонент стабилен при 20°C, а также при 5°C. Полиольный компонент подвергают взаимодействию с полимерным МДИ, содержащим 30,9 масс.%, изоцианатных групп (продуктом Lupranat® М50 фирмы BASF SE), в присутствии н-пентана (6 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 120. Количества диметилциклогексиламина и воды выбирают таким образом, чтобы время гелеобразования составляло 45 секунд и полученный пенопласт обладал плотностью 36 г/л.

Пример 1

Полиольный компонент получают путем смешивания 55,4 масс.ч. простого полиэфирполиола с гидроксильным числом 490 мг КОН/г на основе пропиленоксида и смеси сахарозы с глицерином в качестве инициирующего вещества, 8 масс.ч. простого полиэфирполиола с гидроксильным числом 770 мг КОН/г на основе пропиленоксида и этилендиамина в качестве инициирующего вещества, 20 масс.ч. простого полиэфирполиола с гидроксильным числом 400 мг КОН/г на основе пропиленоксида и глицерина в качестве инициирующего вещества, 12 масс.ч. трис-2-хлоризопропилфосфата, 2 масс.ч. продукта Tegostab® В8462 фирмы Goldschmidt, 0,5 масс.ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 2,1 масс.ч. воды.

Полученный полиольный компонент стабилен при 20°C, а также при 5°C в течение нескольких месяцев. Полиольный компонент подвергают взаимодействию с полимерным МДИ, содержащим 30,9 масс.%, изоцианатных групп (продуктом Lupranat® М50 фирмы BASF SE), в присутствии н-пентана (6 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 120. Количества диметилциклогексиламина и воды выбирают таким образом, чтобы время гелеобразования составляло 45 секунд и полученный пенопласт обладал плотностью 36 г/л.

Пример 2

Полиольный компонент получают путем смешивания 55,4 масс.ч. простого полиэфирполиола с гидроксильным числом 490 мг КОН/г на основе пропиленоксида и смеси сахарозы с глицерином в качестве инициирующего вещества, 8 масс.ч. простого полиэфирполиола с гидроксильным числом 770 мг КОН/г на основе пропиленоксида и этилендиамина в качестве инициирующего вещества, 10 масс.ч. простого полиэфирполиола с гидроксильным числом 400 мг КОН/г на основе пропиленоксида и глицерина в качестве инициирующего вещества, 10 масс.ч. простого полиэфирполиола с гидроксильным числом 210 мг КОН/г, полученного путем превращения фталевого ангидрида, олеиновой кислоты, диэтиленгликоля и моноэтиленгликоля, 12 масс.ч. трис-2-хлоризопропилфосфата, 2 масс.ч. продукта Tegostab® В8462 фирмы Goldschmidt, 0,5 масс.ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 2,1 масс.ч. воды.

Полученный полиольный компонент стабилен при 20°C, а также при 5°C в течение нескольких месяцев. Полиольный компонент подвергают превращению с полимерным МДИ, содержащим 30,9 масс.%, изоцианатных групп (продуктом Lupranat® М50 фирмы BASF SE), в присутствии н-пентана (6 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 120. Количества диметилциклогексиламина и воды выбирают таким образом, чтобы время гелеобразования составляло 45 секунд и полученный пенопласт обладал плотностью 36 г/л.

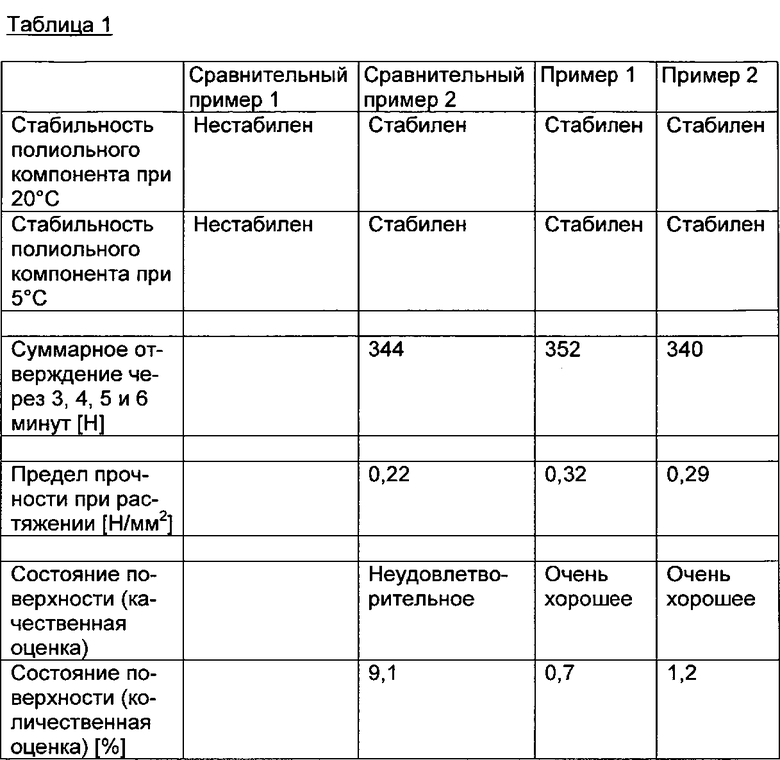

Отверждение оценивают, выполняя испытание с использованием болта. С этой целью через 3, 4, 5 и 6 минут после смешивания компонентов в полистирольном стакане в образующийся грибовидный образец пенопласта посредством устройства для испытания на растяжение/сжатие на глубину 10 мм вдавливают стальной болт с полусферой радиусом 10 мм. Мерой отверждения пенопласта является необходимое для вдавливания болта максимальное усилие (в Ньютонах). Результатом испытания является суммарное отверждение, достигаемое через 3, 4, 5 и 6 минут.

Для оценки адгезии путем выполняемого в лабораторных условиях вспенивания в замкнутой обогреваемой форме получают элементы типа «сэндвич» (200×200×80 мм) с металлическими наружными слоями. Температура формы составляет 40°C, общая плотность пенопласта 36 г/л. После отверждения системы выпиливают образцы с размерами 100×100×80 мм и определяют адгезию пенопласта к наружному слою (указанный в таблице 1 предел прочности при растяжении) согласно DIN EN ISO 527-1/DIN 53292.

Для определения относительной частоты поверхностных дефектов используют оптический метод. При этом на расстоянии от нижнего наружного слоя (то есть от наружного слоя, на который согласно технологии дублирования полотен наносят реакционный полиуретановый раствор), составляющем один миллиметр, во вспененный образец вкладывают плоскость и удаляют избыточный материал.

При количественной оценке поверхности пенопласта ее освещают и фотографируют, соответственно, справа, а затем слева. Снимки накладывают друг на друга и анализируют с помощью программы обработки изображений. При этом поверхностные дефекты выглядят в виде темных участков. Процентное количество темных участков на общей поверхности является мерой относительной частоты поверхностных дефектов пенопласта.

Кроме того, выполняют дополнительную качественную оценку поверхностных свойств пенопласта, для чего удаляют наружный слой образца пенопласта размером 1×2 м и визуально оценивают состояние поверхности.

Результаты испытаний приведены в таблице 1.

Приведенные в таблице 1 результаты испытаний показывают, что полиольный компонент обладает высокой стабильностью при 20°C и 5°C, а получаемые предлагаемым в изобретении способом пенопласты отличаются очень хорошими поверхностными свойствами, отверждением и адгезией.

Полиольные компоненты, используемые в соответствии с предлагаемым в изобретении способом, обладают очень высокой стабильностью при хранении, которая в случае полиольных компонентов из примеров 1 и 2 соответственно с 5 масс.ч. воды сохраняется при 20°C, а также при 5°C в течение нескольких месяцев.

Получаемые согласно сравнительному примеру 2 пенополиуретаны обладают гораздо более низким пределом прочности при растяжении и худшими поверхностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2643135C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2013 |

|

RU2632198C2 |

| СОДЕРЖАЩИЕ ЧАСТИЦЫ ПРОСТЫЕ ПОЛИЭФИРПОЛИОЛЫ | 2012 |

|

RU2615772C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2638924C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЭЛЕМЕНТОВ С ПЕНОПЛАСТАМИ НА ИЗОЦИАНАТНОЙ ОСНОВЕ | 2005 |

|

RU2357806C2 |

| МИКРОЭМУЛЬСИИ | 2012 |

|

RU2621188C2 |

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПРОФИЛИРОВАННЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ НЕПРЕРЫВНО ВВОДИМЫЕ ИЗОЛИРУЮЩИЕ ЭЛЕМЕНТЫ | 2012 |

|

RU2604626C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2011 |

|

RU2585629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛА ПОЛИИЗОЦИАНАТНОГО ПОЛИПРИСОЕДИНЕНИЯ | 2004 |

|

RU2357976C2 |

Изобретение относится к способу получения жестких пенополиуретанов путем взаимодействия а) органических полиизоцианатов с b) соединениями по меньшей мере с двумя атомами водорода, реакционноспособными по отношению к изоцианатным группам, в присутствии с) порообразователей, d) катализаторов, а также при необходимости е) вспомогательных компонентов и добавок. В качестве компонента b) используют смесь из b1) от 20 до 60 масс.ч. одного или нескольких высокофункциональных простых полиэфирполиолов с функциональностью от 3,5 до 5,5 и гидроксильным числом от 400 до 550 мг КОН/г, b2) от 5 до 15 масс.ч. одного или нескольких простых полиэфирполиолов на основе алифатических аминов с функциональностью 4 и гидроксильным числом от 470 до 800 мг КОН/г, b3) от 10 до 30 масс.ч. одного или нескольких простых полиэфирполиолов и/или ароматических сложных полиэфирполиолов с функциональностью от 2 до 3 и гидроксильным числом от 220 до 430 мг КОН/г, и b4) при необходимости от 1 до 5 масс.ч. воды. Используемый согласно изобретению полиольный компонент b) обладает высокой стабильностью при хранении, а получаемые жесткие пенополиуретаны отличаются оптимальными поверхностными свойствами, отверждением и адгезией. 2 н. и 4 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения жестких пенополиуретанов путем взаимодействия:

a) органических полиизоцианатов с

b) соединениями по меньшей мере с двумя атомами водорода, реакционноспособными по отношению к изоцианатным группам, в присутствии

c) порообразователей,

d) катализаторов, а также при необходимости

e) вспомогательных компонентов и добавок, выбранных из поверхностно-активных веществ, стабилизаторов пены, регуляторов ячеистой структуры, наполнителей, красителей, пигментов, огнезащитных средств, средств для защиты от гидролиза и веществ с фунгистатическим и бактериостатическим действием,

отличающийся тем, что в качестве полиольного компонента b) используют смесь, состоящую из:

b1) от 20 до 60 масс.ч. одного или нескольких высокофункциональных простых полиэфирполиолов с функциональностью от 3,5 до 5,5 и гидроксильным числом от 400 до 550 мг КОН/г и с высокофункциональными соединениями с гидроксильными группами в качестве инициирующих веществ,

b2) от 5 до 15 масс.ч. одного или нескольких простых полиэфирполиолов на основе алифатических аминов с функциональностью 4 и гидроксильным числом от 470 до 800 мг КОН/г,

b3) от 10 до 30 масс.ч. одного или нескольких простых полиэфирполиолов с функциональностью от 2 до 3 и гидроксильным числом от 220 до 430 мг КОН/г, и

b4) при необходимости от 1 до 5 масс.ч. воды,

причем сумма массовых частей компонентов b1)-b4) полиольного компонента b) не превышает 100 масс.ч.

2. Способ по п.1, отличающийся тем, что простые полиэфирполиолы b2) обладают гидроксильным числом от 730 до 800 мг КОН/г.

3. Способ по п.1 или 2, отличающийся тем, что простые полиэфирполиолы b3) обладают функциональностью 3 и гидроксильным числом от 380 до 420 мг КОН/г.

4. Способ по п.1, отличающийся тем, что взаимодействие осуществляют при изоцианатном показателе от 100 до 150.

5. Способ по п.1, отличающийся тем, что в качестве порообразователя используют н-пентан и/или изопентан.

6. Полиольный компонент b), предназначенный для получения жестких пенополиуретанов, состоящий из смеси:

b1) от 20 до 60 масс.ч. одного или нескольких высокофункциональных простых полиэфирполиолов с функциональностью от 3,5 до 5,5, гидроксильным числом от 400 до 550 мг КОН/г и с высокофункциональными соединениями с гидроксильными группами в качестве инициирующих веществ,

b2) от 5 до 15 масс.ч. одного или нескольких простых полиэфирполиолов на основе алифатических аминов с функциональностью 4 и гидроксильным числом от 470 до 800 мг КОН/г,

b3) от 10 до 30 масс.ч. одного или нескольких простых полиэфирполиолов с функциональностью от 2 до 3 и гидроксильным числом от 220 до 430 мг КОН/г, и

b4) при необходимости от 1 до 5 масс.ч. воды,

причем сумма массовых частей компонентов b1)-b4) полиола b) не превышает 100 масс.ч.

| Способ определения устойчивости растений к фитопатогенным поражениям | 1978 |

|

SU728783A1 |

| WO 2010111021 A1, 30.09.2010 | |||

| JP 6100652 A1, 12.04.1994 | |||

| EP 1510543 A2, 02.03.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2005 |

|

RU2385330C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2343165C1 |

Авторы

Даты

2016-11-10—Публикация

2012-04-11—Подача