Настоящее изобретение относится к пенополиуретану, получаемому смешением а) полиизоцианатов, b) высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, с) частиц твердого вещества, d) порообразователя, е) при необходимости, агента удлинения цепи, сшивающего агента или их смеси, f) при необходимости, катализатора и g) при необходимости, прочих добавок с образованием реакционной смеси и осуществлением взаимодействия компонентов реакционной смеси, причем количество агента удлинения цепи составляет менее 6% масс. от общей массы компонентов от а) до f), содержание частиц твердого вещества составляет более 15% масс. в расчете на общую массу компонентов от а) до f), а средняя функциональность высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, составляет менее 2,5. Кроме того, изобретение относится к формованному изделию, содержащему пенополиуретан согласно изобретению, способу получения пенополиуретана согласно изобретению и к применению формованного изделия согласно изобретению в качестве обувной подошвы.

Другие варианты осуществления настоящего изобретения могут быть заимствованы из пунктов формулы изобретения, описания и примеров. Разумеется, что названные выше и иллюстрируемые в последующем признаки объектов настоящего изобретения могут использоваться не только в конкретной указанной комбинации, но также и в других комбинациях, не выходя за рамки изобретения.

Благодаря своему широкому профилю свойств полиуретаны находят сегодня многочисленное применение. Полиуретаны могут использоваться как в плотной, так и во вспененной форме. При этом микропористые эластомеры и интегральные пенопласты выступают конкурентами резине. Так, в европейском патенте ЕР 1042384 описаны пенополиуретаны с плотностью от 150 до 500 г/л, используемые для обувных подошв и получаемые взаимодействием полиольного компонента, содержащего простой полиэфирполиол с двумя и более гидроксильными группами, полимерполиол, содержащий полимерные частицы, а также агент удлинения цепи, в присутствии порообразователя с полиизоцианатами. При этом содержание полимерных частиц составляет от 10 до 30% масс. в расчете на общую массу простого полиэфирполиола и полимерполиола. В примерах, главным образом, используют трифункциональные полиолы.

По сравнению с резиной такие полиуретаны имеют преимущество в том, что требуемые механические свойства, такие как, например, прочность при разрыве или относительное удлинение при разрыве, могут быть достигнуты при меньшей плотности, чем у резины, и отпадает длительная стадия вулканизации каучука. Резина, напротив, имеет преимущество лучшей устойчивости к скольжению, особенно, во влажном состоянии, более высокой усталостной прочности при многократном изгибе, особенно, при низких температурах и лучшей тактильности, то есть более приятного ощущения при соприкосновении.

Задачей настоящего изобретения явилось получение полиуретанов, обладающих лучшей устойчивости к скольжению, в особенности, во влажном состоянии, более высокой усталостной прочностью при многократном изгибе даже при пониженной температуре и тактильностью, подобной резине.

Задача согласно изобретению решена при помощи пенополиуретана, получаемого смешением а) полиизоцианатов, b) высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, с) частиц твердого вещества, d) порообразователя, е) при необходимости, агента удлинения цепи, сшивающего агента или их смеси, f) при необходимости, катализатора, и g) при необходимости, прочих добавок с образованием реакционной смеси и осуществлением взаимодействия компонентов реакционной смеси, причем содержание агента удлинения цепи составляет менее 6 % масс. в расчете на общую массу компонентов от а) до f), содержание частиц твердого вещества составляет более 15% масс. от общей массы компонентов от а) до f), а средняя функциональность высокомолекулярных соединений с группами, реакционно-способными по отношению к изоцианатным группам, составляет менее 2,5.

Пенополиуретаны известны и включают пенопласты согласно DIN 7726 всех полиизоцианат-полиаддуктов, а также полимерные смеси, содержащие, по меньшей мере, 50% масс. полиизоцианат-полиаддуктов. Плотность сырого пенополиуретана составляет при этом согласно DIN EN ISO 845 от 150 г/л до 1100 г/л, предпочтительно, от 200 до 1000 г/л и, особенно предпочтительно, от 500 до 950 г/л.

Предпочтительно, используют полиуретаны в форме эластичных пенопластов и, особенно, эластичных полиуретановых формованных изделий с плотной поверхностью и ячеистой сердцевиной, так называемые полиуретановые интегральные пенопласты. Полиуретановые интегральные пенопласты и их получение известны давно и описаны, например, в Modern Shoemaking No. 61: Solings, November 2001, Stephen Abbott и Mike George, Satra Technology Centre 2001. Полиуретановые интегральные пенопласты используют в различных областях. Типичным применением является использование в качестве обувной подошвы, например, для уличной обуви, спортивной обуви, сандалий и сапог, а также в области оснащения автомобилей, такого как руль, подголовник, боковая часть дверей автомобиля, панель измерительных приборов автомобиля, средние консоли автомобиля или включающие рычаги автомобиля. Другим возможным применением являются опорные подлокотники или сидения мотоцикла.

Под полиуретановыми интегральными пенопластами в рамках изобретения подразумевают полиуретановые пенопласты согласно DIN 7726 с ячеистой сердцевиной и плотной поверхностью, причем краевая зона, обусловленная процессом формования, имеет более высокую плотность, чем сердцевина. При этом усредненная для сердцевины и краевой зоны общая плотность в сыром состоянии составляет согласно DIN EN ISO 845 от 150 г/л до 1100 г/л, предпочтительно, от 200 до 1000 г/л и, особенно, от 500 до 950 г/л.

Полиизоцианаты (а) включают известные из уровня техники алифатические, циклоалифатические и ароматические двукратно или многократно разветвленные изоцианаты (компонент а-1), а также любые их смеси. Примерами их являются 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, смеси мономерных дифенилметандиизо-цианатов и более многоядерные гомологи дифенилметандиизоцианата (полимер MDI), тетраметилендиизоцианат, гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 2,4- или 2,6-толуилендиизоцианат (TDI) или смеси названных изоцианатов.

Предпочтительно, используют 4,4'-дифенилметандиизоцианат (MDI). Предпочтительно используемый 4,4'-MDI может содержать от 0 до 20% масс. 2,4'-MDI и небольшое количество (до около 10% масс.) аллофанат - или уретониминмодифицированных полиизоцианатов. Он может также содержать небольшое количество полифениленполиметиленполиизо-цианата (полимер-MDI). Общее количество этих высокомолекулярных полиизоцианатов не должно превышать 5% масс. используемого изоцианата.

Полиизоцианатный компонент (а), предпочтительно используют в форме полиизоцианатных предполимеров. Эти полиизоцианатные предполимеры получают взаимодействием вышеописанных полиизоцианатов (а-1) с полиолами (а-2), например, при температуре от 30 до 100°С, предпочтительно, при около 80°C с образованием предполимера. Для получения предполимеров 4,4'-дифенилметандиизоцианата (4,4'-MDI) согласно изобретению, предпочтительно, используют вместе с уретонимин-модифицированным метилендиизоцианатом и коммерческими полиолами на основе сложных полиэфиров, например, на основе адипиновой кислоты, простые полиэфиры, например, на основе окиси этилена и/или окиси пропилена или соответственно политетрагидрофурана (PTHF), либо поликарбонатных спиртов, таких как, например, описаны в европейской заявке на патент ЕР 07101407.0.

Полиолы (а-2) известны специалисту и описаны, например, в "Kunststoff-handbuch, Band 7, Polyurethane", Carl Hanser Verlag, 3. Auflage 1993, Kapitel 3.1.

Предполимеры на основе простых эфиров получают, предпочтительно, взаимодействием полиизоцианатов (а-1), особенно предпочтительно, 4,4'-дифенилметандиизоцианата (4,4'-MDI) с двух- или трехфункциональными полиоксипропилен- и/или полиоксипропилен-полиоксиэтилен полиолами. Их получение осуществляют, преимущественно, общеизвестной реакцией присоединения в присутствии основных катализаторов одной только окиси пропилена, смеси ее с окисью этилена или блочно к Н-функциональным, в особенности, к ОН-функциональным исходным стартовым соединениям. Стартовыми соединениями служат, например, вода, этиленгликоль или пропиленгликоль, или глицерин или триметилолпропан. Кроме того, в качестве катализаторов могут также использоваться мультиметаллцианидные соединения, так называемые ДМЦ-катализаторы. Кроме того, в качестве катализаторов могут использоваться также кислоты Льюиса, такие как трифторид бора. В качестве компонента (а-2), предпочтительно, используют простой полиэфир, такой как описан в последующем как компонент b).

При использовании смесей этиленоксид/пропиленоксид окись этилена используют, предпочтительно, в количестве 10-50% масс. от общей массы окиси алкилена. При этом введение в структуру окиси алкилена может осуществляться блочно или в виде статистической смеси. Особенно предпочтительной является структура с концевыми блоками окиси этилена («ЕО-сар») с целью повышения содержания реакционноспособных первичных гидроксильных групп. Среднечисловая молекулярная масса полиолов (а-2), предпочтительно, составляет от 400 до 4500 г/моль.

При необходимости, при получении изоцианатных предполимеров к названным полиолам добавляют обычный агент удлинения цепи или сшивающий агент. Такие соединения в последующем описаны как е). Особенно предпочтительно, если в качестве агент удлинения цепи или сшивающего агента используют дипропиленгликоль или трипропиленгликоль.

Высокомолекулярные соединения b) с группами, реакционноспособными по отношению к изоцианатным группам, имеют молекулярную массу выше 400 г/моль, предпочтительно, выше 550 г/моль и могут являться, например, простыми полиэфиролами, сложными полиэфиролами или поликарбонатными спиртами, причем средняя функциональность высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, составляет менее 2,5.

Простые полиэфирполиолы получают известным способом, например, анионной полимеризацией с гидроокисями щелочных металлов или алкоголятами щелочных металлов в качестве катализатора и с добавкой, по меньшей мере, одного молекулярного стартера, содержащего от 2 до 3 связанных атомов водорода, реакционноспособных к изоцианатным группам, или катионной полимеризацией с кислотами Льюиса, такими как пентахлорид сурьмы или эфират трифторида бора из одного или нескольких алкиленоксидов, содержащих от 2 до 4 атомов углерода в алкиленовом радикале. Пригодными алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2- или 2,3-бутиленоксид и, предпочтительно, этиленоксид и 1,2-пропиленоксид. Кроме того, в качестве катализаторов могут использоваться мультиметаллцианидные соединения, так называемые ДМЦ-катализаторы. Алкиленоксиды могут использоваться отдельно, поочередно друг за другом или в виде смесей. Предпочтительно, используют смеси из 1,2-пропиленоксида и этиленоксида, причем этиленоксид используют в количестве от 10 до 50% в виде концевого блока («ЕО-cap»), в результате чего образующийся полиол содержит до более 70% концевых первичных гидроксильных групп.

В качестве молекулярного стартера могут использоваться вода или двух- и трехатомные спирты, такие как этиленгликоль, 1,2- и 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, глицерин или триметилолпропан, например, этиленгликоль, 1,2- и 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, трипропиленгликоль и 1,4-бутан-диол.

Полиэтиленполиолы, предпочтительно пролиоксипропилен-полиокси-этилен-полиолы, имеют среднюю функциональность от 1,7 до 4, особенно предпочтительно, от 1,8 до 3, и в особенности от 1,9 до 2,5 и молекулярную массу от 1000 до 12 000, предпочтительно, от 1400 до 8000 г/моль, и особенно предпочтительно от 1700 до 6000 г/моль. В качестве простых полиэфирполиолов используют, в особенности, такие, которые получают посредством ДМЦ-катализа, исходя из дифункционального стартера.

В качестве простых полиэфирполиолов используют также, предпочтительно, пол итетра гидрофура н. При этом функциональность составляет обычно от 1,8 до 3, предпочтительно, от 1,9 до 2,5 и, особенно предпочтительно, около 2, а среднечисловая молекулярная масса обычно составляет от 500 до 4000 г/моль, предпочтительно, от 750 до 3000 г/моль, особенно предпочтительно, от 800 до 2500 г/моль и, в особенности, около 2000 г/моль.

Сложные полиэфирполиолы могут быть получены, например, из органических дикарбоновых кислот, содержащих от 2 до 12 атомов углерода, предпочтительно, алифатических дикарбоновых кислот с 4-6 атомами углерода, многоатомных спиртов, предпочтительно, диолов с 2-12 атомами углерода, предпочтительно с 2-6 атомами углерода. В качестве дикарбоновых кислот используют, например, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, изофталевую кислоту и терефталевую кислоту. При этом дикарбоновые кислоты могут использоваться как по отдельности, так также и в смеси друг с другом. Вместо свободных дикарбоновых кислот могут использоваться также соответствующие производные дикарбоновых кислот, такие как эфиры дикарбоновых кислот со спиртами, содержащими от 1 до 4 атомов углерода, или ангидриды дикарбоновых кислот. Предпочтительно, используют смеси дикарбоновых кислот из янтарной, глутаровой и адипиновой кислоты в массовом соотношении, например, 20-35:35-50:20-32 и, особенно, адипиновую кислоту. Примерами двухатомных и многоатомных спиртов являются в частности диолы: этан-диол, диэтиленгликоль, 1,2- или 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол, глицерин и триметилолпропан. Преимущественно используют этандиол, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол и 1,6-гександиол. Кроме того, могут использоваться сложноэфирные полиолы из лактонов, например ε-капролактона, или гидроксикарбоновых кислот, например ω-гидроксикарбоновой кислоты.

Для получения сложноэфирных полиэфирполиолов могут подвергаться поликонденсации органические, например, ароматические и, преимущественно, алифатические, поликарбоновые кислоты и/или их производные и многоатомные спирты в отсутствие или, предпочтительно, в присутствии катализаторов этерификации, предпочтительно, в атмосфере инертного газа, такого как азот, окись углерода, гелий, аргон и другие, в расплаве при температуре от 150 до 250°С, предпочтительно, от 180 до 220°С, при необходимости, при пониженном давлении до достижения желаемого кислотного числа, предпочтительно, ниже 10, особенно предпочтительно, ниже 2. Согласно предпочтительному варианту смесь подвергают поликонденсации при вышеназванной температуре до кислотного числа от 80 до 30, предпочтительно, от 40 до 30 при нормальном давлении и затем при давлении менее 500 мбар, предпочтительно, от 50 до 150 мбар. В качестве катализаторов этерификации используют, например, железные, кадмиевые, кобальтовые, свинцовые, цинковые, сурьмяные, магниевые, титановые и оловянные катализаторы в виде металлов, окислов металлов или металлических солей. Однако поликонденсацию можно проводить также в жидкой фазе в присутствии разбавителей и/или азеотропообразователей, таких как, например, бензол, толуол, ксилол или хлорбензол для азеотроной отгонки конденсационной воды. Для получения сложных полиэфирполиолов подвергают поликонденсации органические поликарбоновые кислоты и/или их производные и многоатомные спирты, преимущественно, в молярном соотношении от 1:1 до 1,8, предпочтительно, от 1:1,05 до 1,2.

Полученные сложные полиэфирполиолы, предпочтительно, имеют функциональность от 1,8 до 4, особенно предпочтительно от 1,9 до 3 и особенно от 2,0 до 2,5 и молекулярную массу от 480 до 5000 г/моль, преимущественно от 1000 до 4500 г/моль, и в особенности от 1600 до 4500 г/моль.

В качестве высокомолекулярного соединения b), предпочтительно, используют смеси, содержащие простые полиэфирполиолы и сложные полиэфирполиолы.

При этом для изобретения является существенным, чтобы усредненная функциональность высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатам, была ниже 2,5. Средняя функциональность высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатам, предпочтительно, является ниже 2,2. При этом содержание высокомолекулярных соединений с ровно двумя группами, реакционноспособными по отношению к изоцианатным группам, так называемых диолов, в расчете на общую массу высокомолекулярных соединений b) с группами, реакционноспособными по отношению к изоцианатным группам, составляет более 50% масс., особенно предпочтительно более 80% масс. и особенно 100% масс.

В качестве частиц твердого вещества с) используют упрочняющие (армирующие) твердые вещества. Они включают, предпочтительно, частицы со средним диаметром от 0,001 до 100 мкм, особенно от 0,01 до 50 мкм, наиболее предпочтительно, от 0,1 до 10 мкм. При этом распределение частиц по размеру может быть мономодальным или би- либо мультимодальным. Частицы твердого вещества с) включают при этом неорганические и органические твердые вещества. В качестве неорганических твердых веществ могут использоваться, например, сульфат бария, сульфат кальция, карбонат кальция, силикаты, такие как пирогенная кремневая кислота, или силилированные силикаты. При этом в качестве силилированных силикатов, предпочтительно, используют алкилсилилированные силикаты, причем алкильная (-ые) группа (-ы), предпочтительно, содержат от 1 до 18 атомов углерода. В качестве органических твердых веществ могут использоваться, например, полимерные простые полиэфиролы, дисперсии полимочевины, эпоксидисперсии и полиизоцианат-полиаддитивные полиолы. Такие твердые вещества и их получение описаны, например, в Mihail lonescu, Chemistry and Technology of Polyols for Polyurethanes, Rapra Technology Ltd., 2005, ISBN: 185957-491-2).

Частицы твердого вещества, предпочтительно, содержат, по меньшей мере, одну группу, реакционноспособную по отношению к изоцианатным группам. Частицы твердого вещества с), предпочтительно, являются диспергированными, по меньшей мере, в одном из высокомолекулярных соединений b). При этом диспергатором являются простые или сложные полиэфиролы, а диспергированной фазой являются частицы твердого вещества из радикально полимеризованных полимеров. Такие дисперсии называют также полимерполиолами.

Особенно предпочтительным согласно изобретению является использование полимерполиолов. При этом помимо диспергатора можно также отказаться от добавки других высокомолекулярных соединений b) с группами, реакционноспособным по отношению изоцианатным группам.

Полимерполиолы, в общем, являются известными и коммерчески доступными. Полимерполиолы получают радикальной полимеризацией мономеров, предпочтительно, акрилонитрила, стирола, а также, при необходимости, другого мономера, макромера и, при необходимости, замедлителя при использовании инициатора радикальной полимеризации, главным образом, азо- или перекисных соединений, в простом или сложном полиэфироле, и в качестве непрерывной фазы. Простой или сложный полиэфирол, представляющий непрерывную фазу и, следовательно, диспергатор, в настоящее время называют также полиолом-носителем. В качестве примера получения полимерполиолов можно при этом назвать патенты США US 4568705 и US 5830944, европейские патенты ЕР 163188, ЕР 365986, ЕР 439755, ЕР 644306, ЕР 622384, ЕР 894812 и международную заявку на патент WO 00/59971.

Обычно полимеризацией является полимеризация «in situ» акрилонитрила, стирола или, предпочтительно, смесей стирола и акрилонитрила, например, в массовом соотношении от 90:10 до 10:90, предпочтительно, от 70:30 до 30:70.

В качестве базового полиола используют все описанные как b) полиолы. Макромерами, называемыми также стабилизаторами, являются прямоцепочечные или разветвленные простые полиэфирполиолы с молекулярной массой ≥1000 г/моль, содержащие, по меньшей мере, одну концевую реакционноспособную этиленненасыщенную группу. Этиленненасыщенная группа в процессе реакции с карбоновыми кислотами, такими как акриловые кислоты, галогенангидридами карбоновых кислот, такими как хлорангидрид акриловой кислоты, ангидридами карбоновых кислот, такими как малеиновый ангидрид, фумаровой кислотой, производными акрилатов и метакрилатов, этиленненасыщенными эпоксидами, такими как 1-винилциклогексен-3,4 эпоксид, 1-бутандиеноксидом, винилглицидиловым эфиром, глицидилметакрилатом и аллилглицедиловым эфиром, а также производными изоцианатов, такими как 3-изопропенил-1,1-диметилбензилизоцианат, изоцианатоэтилметакрилат может присоединяться к уже существующему полиолу. Другим способом является получение полиола алкоксидированием окиси пропилена и окиси этилена с использованием молекулярного стартера с гидроксильными группами и этилен- ненасыщенностью. Примеры таких макромолекул описаны в патентах США US 4390645, US 5364906, в европейском патенте ЕР 0461800, патентах США US 4997857, US 5358984, US 5990232, в международной заявке на патент WO 01/04178 и в патенте США US 6013731.

В процессе радикальной полимеризации макромеры встраиваются в полимерную цепь. В результате образуются сополимеры с простыми полиэфирными и полиакрилонитрилстирольными блоками, проявляющими активность на поверхности раздела непрерывной фазы и диспергированной фазы в качестве посредника фаз и предотвращающими агломерацию частиц полимерполиола. Содержание макромера может превышать 90% масс. и обычно составляет от 1 до 60% масс., предпочтительно, от 1 до 40% масс. и особенно предпочтительно от 1 до 15% масс., в каждом случае, в расчете на общую массу мономеров, используемых для получения полимерполиола.

Для получения полимерполиолов обычно используют регуляторы, называемые также переносчиками цепей. Регуляторы снижают молекулярную массу образующихся сополимеров посредством переноса цепей растущих радикалов, благодаря чему уменьшается поперечная сшивка между молекулами полимера, что влияет на вязкость и стабильность дисперсии, а также на фильтруемость полимерполиолов. Содержание регуляторов обычно составляет от 0,5 до 25% масс. в расчете на общую массу мономеров, используемых для получения полимерполиола. Регуляторами, обычно используемыми для получения полимерполиолов, являются спирты, такие как 1-бутанол, 2-бутанол, изопропанол, этанол, метанол, циклогексан, толуол, меркаптаны, такие какэтантиол, 1-гептантиол, 2-октантиол, 1-додекантиол, 2-этилгексилтио-гликоляты, метилтиогликоляты, циклогексилмеркаптан, а также энолэфирные соединения, морфолины и α-(бензоилокси)стиролы. Предпочтительно, используют алкилмеркаптаны.

Для инициирования радикальной полимеризации обычно используют перекисные или азосоединения, такие как дибензоилпероксид, лауроилпероксид, трет-амилперокси-2-этилгексаноат, ди(трет-бутил)-пероксид, диизопропилпероксидкарбонат, трет-бутилперокси-2-этил-гексаноат, трет-бутилперпивалат, трет-бутилпернеодеканоат, трет-бутилпербензоат, трет-бутилперкротонат, трет-бутилперизобутират, трет-бутилперокси-1-метилпропаноат, трет-бутилперокси-2-этилпентаноат, трет-бутилпероксиоктаноат и ди(трет-бутил)перфталат, 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобисизобутиронитрил (AIBN), диметил-2,2'-азобисизобутират, 2,2'-азобис(2-метилбутиронитрил) (AMBN), 1,1'-азобис(1-циклогексанкарбонитрил). Содержание инициаторов обычно составляет от 0,1 до 6% масс. в расчете на общую массу мономеров, используемых для получения полимерполиола.

С учетом скорости реакции мономеров, а также периода полураспада инициаторов радикальную полимеризацию для получения полимерполиолов проводят обычно при температуре от 70 до 150°С и давлении до 20 бар. Предпочтительными реакционными условиями для получения полимерполиолов являются температура от 80 до 140°С и давление от атмосферного до 15 бар.

Полимерполиолы получают непрерывным способом с использованием котлов с перемешивающим устройством при непрерывной подаче или отводе посредством каскада котлов с перемешиванием, трубчатых и петлевых реакторов с непрерывной подачей и отводом или периодическим способом посредством реакторов периодического или полупериодического действия.

Реакцию получения полимерполиолов можно также проводить в присутствии инертного растворителя. В качестве растворителя могут использоваться, например, бензол, толуол, ксилол, ацетонитрил, гексан, гептан, диоксан, этилацетат, N,N-диметилформамид, N,N-диметил-ацетамид и т.п. Предпочтительными являются бензол, ксилол и толуол.

Для получения полимерполиолов в качестве базового полиола, предпочтительно, используют дифункциональный полиэфирполиол, преимущественно, с первичными гидроксильными группами и среднечисловой молекулярной массой от 1000 до 12000 г/моль, предпочтительно, от 1400 до 8000 г/моль, особенно предпочтительно, от 1700 до 6000 г/моль.

В особенно предпочтительном варианте для получения полимерполиола в качестве базового полиола используют политетрагидрофуран (PTHF), обычно со среднечисловой молекулярной массой от 500 до 4000 г/моль, предпочтительно, от 750 до 3000 г/моль, особенно, от 800 до 2500 г/моль, в особенности около 2000 г/моль.

Пригодными этиленненасыщенными мономерами для получения твердой составляющей полимерполиола являются, например, бутадиен, изопрен, 1,4-пентадиен, 1,6-гексадиен, 1,7-октадиен, стирол, альфа-метилстирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, 2,4-диметилстирол, этилстирол, изопропилстирол, бутилстирол, фенилстирол, циклогексилстирол, бензилстирол и подобные производные; замещенные стиролы, такие как цианостирол, нитростирол, N,N-диметиламиностирол, ацетоксистирол, метил-4-винилбензоат, феноксистирол, п-винилфеноксид и подобные производные; акрилаты и замеиценные акрилаты, такие как акрилонитрил, акриловая кислота, метакриловая кислота, метакрилакрилат, 2-гидроксиэтилакрилат, метилметакрилат, циклогексилметакрилат, бензил-метакрилат, изопропилметакрилат октилметакрилат метакрилонитрил, этил-альфа-этоксиакрилат, метил-альфа-ацетаминоакрилат, бутилакрилат, 2-этилгексилакрилат, фенилакрилат, фенилметакрилат, акриламид, N,N-диметилакриламид, N,N-дибензилакриламид, N-бутилакриламид, метакрилоилформамид и подобные производные; сложный виниловый эфир, простой виниловый эфир, винилкетоны и т.п., такие как винилацетат, винилбутират, изопропенилацетат, винилформиат, винилакрилат, винилметакрилат, винилметоксиацетат, винилбензоат, винилтолуол, винилнафталин, винилметиловый простой эфир, винилпропиловый простой эфир, винилбутиловый простой эфир, винил-2-этилгексиловый простой эфир, винилфениловый простой эфир, винил-2-метоксиэтиловый простой эфир, метоксибутандиен, винил-2-бутоксиэтиловый простой эфир, 2,4-дигидро-1,2-пиран, 2-бутокси-2'-винилоксидиэтиловый простой эфир, винилметилкетон, винилэтилкетон, винилфенилкетон, винилэтилсульфон, N-метил-N-винилацетамид, N-винилпирролидон, винилимидазол, дивинилсульфоксид, дивинилсульфон, винилсульфонат натрия, метилвинилсульфонат, N-винилпиррол, винилфосфат и подобные производные; диметилфумарат, диметилмалеат, малеиновая кислота, кротоновая кислота, фумаровая кислота, итаконовая кислота, монометилитаконат, трет-бутиламиноэтилметакрилат, диметиламиноэтилметакрилат, глицидилакрилат, аллиловый спирт, гликолевый моноэфир итаконовой кислоты, винилпиридин и подобные производные. Предпочтительными этилененасыщенными мономерами являются стирол, акрилонитрил, акрилаты и акриламиды.

В предпочтительном варианте в качестве этилененасыщенных мономеров используют акрилонитрил, стирол, особенно, стирол и акрилонитрил, в соотношении от 1:3 до 3:1. Кроме того, для полимеризации добавляют макромер. При необходимости, полимеризацию проводят с использованием регулятора и инициатора радикальной полимеризации.

В предпочтительном варианте твердая составляющая содержит акрилонитрил, стирол и макромер, причем содержание акрилонитрила составляет от 10 до 75% масс. и, предпочтительно, от 25 до 35% масс., содержание стирола составляет от 30 до 90% масс., предпочтительно, от 55 до 70% масс. и содержание макромера составляет от 1 до 10% масс., предпочтительно, от 3 до 6% масс. в расчете на общую массу твердой составляющей полимерполиола.

В предпочтительном варианте полимерполиол имеет содержание твердой составляющей от 25 до 90% масс., особенно предпочтительно, от 30 до 60% масс., и в особенности от 35 до 55% масс. в расчете на общую массу полимерполиола.

Содержание твердого вещества рассчитывается по процентному отношению используемых мономеров и макромеров к используемым базовым полиолам и определяется гравиметрически для готового полимерполиола по процентному отношению массы твердого вещества к общей массе полимерполиола.

Содержание твердого вещества в расчете на общую массу компонентов от а) до f) составляет, по меньшей мере, 15% масс., предпочтительно, от 20 до 80% масс., особенно предпочтительно, от 25 до 60% масс., в каждом случае, в расчете на общую массу компонентов от а) до f). При этом можно также использовать смеси разных частиц твердого вещества с).

Кроме того, при получении полиуретановых пенопластов добавляют порообразователь d). Эти порообразователи, при необходимости, содержат воду. В качестве порообразователя d) помимо воды могут еще дополнительно использоваться известные химические и/или физические порообразователи. Под химическими порообразователями подразумевают соединения, образующие в реакции с изоцианатом газообразные продукты, такие, например, как вода или муравьиная кислота. Под физическими порообразователями подразумевают соединения, которые растворяются в исходных веществах, используемых для получения полиуретана, или могут быть эмульгированы в них, и испаряются в условиях образования полиуретана. При этом речь идет, например, об углеводородах, галогенированных углеводородах и других соединениях, таких как перфторированные алканы, такие как перфторгексан, фторхлорсодержащие углеводороды, простой или сложный эфир, кетоны и/или ацетали, например, (цикло)алифатические углеводороды с 4-8 атомами углерода или фторированные углеводороды, такие как Solkane® 365 mfc фирмы Solvay Fluorides LLC. В предпочтительном варианте в качестве порообразователя используют смеси, содержащие, по меньшей мере, один этот порообразователь и воду, в особенности, воду в качестве единственного порообразователя. Если воду не используют в качестве порообразователя, то, преимущественно, используют исключительно физические порообразователи.

В предпочтительном варианте содержание воды составляет от 0,025 до 3% масс., предпочтительно, от 0,05 до 2% масс., особенно предпочтительно, от 0,1 до 1,5% масс. и, особенно, от 0,15 до 1% масс. в расчете на общую массу компонентов от а) до g).

В другом предпочтительном варианте в реакционную смесь добавляют в качестве дополнительного порообразователя полые микрошарики, содержащие физический порообразователь. Полые микрошарики могут также использоваться в смеси с названными выше дополнительными химическими порообразователями и/или физическими порообразователями.

Полые микрошарики обычно состоят из оболочки из термопластичного полимера и ядра, наполненного жидким низкокипящим веществом на основе алканов. Получение таких полых микрошариков описано, например, в патенте США US 3615972. Полые микрошарики имеют, в общем случае, диаметр от 5 до 50 мкм. Примерами используемых полых микрошариков являются доступные коммерчески полые микрошарики под торговым наименованием Expancell® фирмы Akzo Nobel.

Полые микрошарики обычно добавляют в количестве от 0,5 до 5% масс. в расчете на общую массу компонентов b), с) и d).

В качестве агента удлинения цепи и/или сшивающего агента е) используют соединения с молекулярной массой менее 400 г/моль, особенно предпочтительно, от 60 до 350 г/моль, причем агент удлинения цепи содержит две группы, реакционноспособные по отношению к изоцианатам, а сшивающий агент содержит три группы, реакционноспособные по отношению к изоцианатам. Они могут использоваться по отдельности или, предпочтительно, в виде смесей. Предпочтительно, используют диолы и/или триолы с молекулярной массой менее 400, особенно предпочтительно, от 60 до 300 и, в особенности, от 60 до 150. Используют, например, алифатические, циклоалифатические и/или ароматические диолы с 2-14, предпочтительно, с 2-10 атомами углерода, такие как этиленгликоль, 1,3-пропандиол, 1,10-декандиол, 1,2-, 1,3-, 1,4-дигидроксициклогексан, диэтиленгликоль, дипропиленгликоль и, преимущественно, 1,4-бутандиол, 1,6-гександиол и бис-(2-гидроксиэтил)гидрохинон, триолы, такие как 1,2,4-, 1,3,5-тригидроксициклогексан, глицерин и триметиолпропан, и низкомолекулярные гидроксилсодержащие полиалкиленоксиды на основе этилен- и/или 1,2-пропиленоксида и вышеназванные диолы и/или триолы в качестве стартера. Особенно предпочтительно в качестве агента удлинения цепи и/или сшивающего агента е) используют моноэтиленгликоль, 1,4-бутандиол и/или глицерин и их этоксилированные производные.

Хотя используют агенты удлинения цепи, но согласно изобретению существенно, если их используют в количестве максимум 6% масс., особенно максимум 5% масс., особенно предпочтительно максимум 4,5% масс., кроме того, предпочтительно максимум 4% масс., и в особенности максимум 3% масс., в расчете на общую массу компонентов от а) до f). Предпочтительно, используют менее 8% масс., особенно предпочтительно менее 6% масс., кроме того, предпочтительно менее 5% масс., и особенно менее 4% масс. агента удлинения цепи и сшивающего агента е), в расчете на общую массу компонентов от а) до f).

В качестве катализаторов f) для получения полиуретановых пенопластов, предпочтительно, используют соединения, значительно ускоряющие реакцию соединений компонента b), содержащих гидроксильные группы, и, при необходимости, компонента а) с полиизоцианатами а). Можно, например, назвать амидины, такие как 2,3-диметил-3,4,5,6-тетрагидро-пиримидин, третичные амины, такие как триэтиламин, трибутиламин, диметилбензиламин, N-метил-, N-этил-, N-циклогексилморфолин, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраметилбутандиамин, N,N,N',N'-тетраметилгександиамин, пентаметилдиэтилентриамин, тетраметилдиа-миноэтиловый простой эфир, бис(диметиламинопропил)мочевина, диметилпиперазин, 1,2-диметилимидазол, 1-аза-бицикло-(3,3,0)-октан и, предпочтительно, 1,4-диаза-бицикло-(2,2,2)-октан и алканоламиновые соединения, такие как триэтаноламин, триизопропаноламин, N-метил- и N-этилдиэтаноламин и диметилэтаноламин. Могут также использоваться органические соединения металлов, предпочтительно, органические соединения олова, такие как соли олова (II), с органическими карбоновыми кислотами, например, ацетат олова (II), октат олова (II), этилгексоат олова (II) и лаурат олова (II), и соли диалкилолова(IV) с органическими кислотами, например, диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова и диацетат диоктилолова, а также карбоксилаты висмута, такие как неодеканоат висмута (III), висмут-2-этил-гексаноат и октаноат висмута или их смеси. Кроме того, могут использоваться также катализаторы на основе титана и цинка, такие как титан(IV)-бис(этилацетоацетато)диизопропоксид, титан(IV)-диизопроп-оксид-бис(2,4-пентандионат), титан(IV)-триизопропоксид(2,4-пентандионат), этокси-бис(пентан-2,4-дионато-0,0')(пропан-2-олато)титан, титан(IV)-оксид-ацетилацетонат, бис(диацетилацетонато)титаний(IV)-бутоксидизопропоксид, бис(диацетилацетонато)титаний(1V)-этоксидизопропоксид и насыщенные или ненасыщенные алифатические или алициклические, а также ароматические карбоксилаты цинка, такие как цинк(II)-нафтенат, цинк(II)-деканоат, цинк(II)-бутират, такой как цинк(II)-4-циклогексилбутират, цинк(II)-неодеканоат, цинк(II)-изобутират, цинк(II)-бензоат, а также цинк(II)-бис-2,2,6,6-тетраметил-3,5-гептандионат и цинк(II)-п-толуолсульфонат. Особенно предпочтительно используют цинк(II)-октоат и цинк(II)-2-этилгексоат. При этом катализаторы на основе титана и цинка, предпочтительно, используют в комбинации друг с другом. Такие комбинации описаны, например, в европейском патенте ЕР 1736489. Органические соединения металлов могут использоваться отдельно или, предпочтительно, в комбинации с сильно основными аминами. Если для компонента b) речь идет о сложном эфире, то, предпочтительно, используют исключительно аминокатализаторы.

Предпочтительно, используют от 0,001 до 5% масс., особенно, от 0,05 до 2% масс. катализатора или комбинации катализаторов в расчете на массу компонента b).

При необходимости, к реакционной смеси для получения пенополиуретанов могут также добавляться еще вспомогательные вещества и/или добавки (g). Можно, например, назвать поверхностно-активные вещества, пеностабилизаторы, регуляторы пористости, изолирующие агенты, наполнители, красители, пигменты, средства защиты от гидролиза, абсорбенты неприятного запаха, душистые вещества и фунгистатически и/или бактериостатически активные вещества.

В качестве поверхностно-активных веществ обычно используют, например, соединения, которые способствуют гомогенизации исходных веществ и, при необходимости, также пригодные для регулирования пористой структуры. Можно, например, назвать эмульгаторы, такие как натриевые соли сульфатов касторового масла или жирных кислот, такие как соли жирных кислот с аминами, например, диэтаноламиновая соль олеиновой кислоты, диэтаноламиновая соль стеариновой кислоты, диэтаноламиновая соль рицинолевой кислоты, соли сульфокислот, например, соли щелочных металлов или аммониевые соли додецилбензол- или динафтилме-тандисульфокислоты и рицинолевой кислоты; пеностабилизаторы, такие как смешанные полимеризаты силоксана и оксиалкиленов и другие органополисилоксаны, оксиэтилированные алкилфенолы, оксиэтилированные жирные спирты, парафиновые масла, сложные эфиры касторового масла или рицинолевой кислоты, ализариновое масло и арахисовое масло и регуляторы пористости, такие как парафины, жирные спирты и диметилполи-силоксаны. Для улучшения эмульгирующего действия пористой структуры и/или стабилизации пен пригодны, кроме того, олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми радикалами в качестве боковых групп. Поверхностно-активные вещества обычно используют в количестве от 0,01 до 5 мас.ч. на 100 мас.ч компонента b).

В качестве пригодного изолирующего средства можно, например, назвать следующие вещества: продукты взаимодействия эфиров жирных кислот с полиизоцианатами, соли содержащих аминогруппы полисилоксанов с жирными кислотами, соли насыщенных или ненасыщенных (цикло) алифатических карбоновых кислот, содержащих, по меньшей мере, 8 атомов углерода, и третичных аминов, а также, в особенности, внутренние изолирующие средства, такие как эфиры и/или амиды карбоновых кислот, полученные этерификацией или амидированием смеси монтановой кислоты и, по меньшей мере, одной алифатической карбоновой кислоты, содержащей, по меньшей мере, 10 атомов углерода, с, по меньшей мере, дифункциональными алканоламинами, полиолами и/или полиаминами с молекулярной массой от 60 до 400 г/моль, такие как описаны, например, в европейском патенте ЕР 153639, смеси органических аминов, металлических солей стеариновой кислоты и органических моно- и/или дикарбоновых кислот или их ангидридов, таких как описаны, например, в немецком патенте DE-A-3607447, или смеси иминосоединения, металлической соли карбоновой кислоты и, при необходимости, карбоновой кислоты, такие как описаны, например, в патенте США US 4764537.

В качестве наполнителя дополнительно к описанным как компонент с) твердым частицам могут добавляться, в особенности, армирующие наполнители с размером частиц более 50 мкм. При этом имеются в виду известные обычные органические и неорганические наполнители, усилители, утяжеляющие средства, средства для образования покрытий и т.п. В частности, могут быть названы, например, неорганические наполнители, такие как силикатные минералы, например, слоистые силикаты, такие как антигорит, бентонит, серпентин, роговая обманка, амфиболы, хризолит, карбонаты кальция и тальк, окислы металлов, такие как каолин, окислы алюминия, окислы титана, окись цинка и окислы железа, металлические соли, такие как мел и барит, и неорганические пигменты, такие как сульфид кадмия, сульфид цинка, а также стекло и др. Предпочтительно, используют каолин (китайскую глину), силикат алюминия и копреципитаты из сульфата бария и силиката алюминия, а также природные и синтетические волокнообразующие минералы, такие как волластонит, металлические и, особенно, стеклянные волокна различной длины, которые, при необходимости, могут быть ошлихтованы. В качестве органических наполнителей можно назвать, например, сажу, меламин, коллофоний, циклопентадиенильные смолы и привитые полимеризаты, а также целлюлозные волокна, полиамидные, полиакрилонитрильные, полиуретановые, полиэфирные волокна на основе эфиров ароматических и/или алифатических дикарбоновых кислот и, в особенности, углеродные волокна.

Неорганические и органические наполнители могут использоваться отдельно или в виде смеси и могут добавляться к реакционной смеси, предпочтительно, в количестве от 0,5 до 50% масс., преимущественно, от 1 до 40% масс. в расчете на массу компонентов от а) до с), причем содержание матов, нетканых материалов и тканей из природных и синтетических волокон может, однако, достигать 80% масс.

При этом получение полиуретана согласно изобретению осуществляют смешением а) полиизоцианатов, b) высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, с) частиц твердого вещества, d) при необходимости, порообразователя, е) при необходимости, агента удлинения цепи и/или сшивающего агента, f) при необходимости, катализатора и g) при необходимости, прочих добавок с получением реакционной смеси и проведением реакции, причем содержание агента удлинения цепи составляет менее 6% масс. в расчете на общую массу компонентов от а) до f), содержание частиц твердого вещества составляет более 15% масс. в расчете на общую массу компонентов от а) до f), а средняя функциональность высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, составляет менее 2,5. При этом в качестве компонентов от а) до f), предпочтительно, используют вышеописанные компоненты от а) до f). Для получения пенополиуретанов согласно изобретению эти компоненты смешивают друг с другом в таком количестве, чтобы эквивалентное отношение изоцианатных групп NCO полиизоцианата а) к сумме реакционноспособных атомов водорода компонентов b), с), d) и е) составляло от 1:0,8 до 1:1,25, предпочтительно, от 1:0,9 до 1:1,15. Смесь компонентов от а) до g) при степени превращения менее 90% в расчете на изоцианатные группы согласно изобретению называют реакционной смесью.

Пенополиуретаны согласно изобретению, предпочтительно, получают одностадийным ("one-shot") способом посредством техники низкого или высокого давления. Для получения интегральных пенопластов согласно изобретению исходные компоненты от а) до g) смешивают, предпочтительно, при температуре от 15 до 90°С, особенно предпочтительно, при температуре от 25 до 55°С, и помещают реакционную смесь, при необходимости, при повышенном давлении в герметичную пресс-форму. Смешевание можно осуществлять механически посредством мешалки или перемешивающих шнеков либо при высоком давлении, так называемым, способом противоточного инжекционного прессования. Температура пресс-формы составляет, предпочтительно от 20 до 160°С, преимущественно, от 30 до 120°С, особенно предпочтительно, от 30 до 60°С.

Количество помещаемой в пресс-форму реакционной смеси соразмеряют так, чтобы полученное формованное изделие из интегральных пенопластов имело плотность согласно DIN EN ISO 845 от 150 до 1100 г/л, предпочтительно, от 200 до 1000 г/л и особенно от 500 до 950 г/л. Степень прессования для получения формованного изделия с плотной краевой зоной и пористой сердцевиной находится в пределах от 1,1 до 8,5, предпочтительно, от 2,1 до 7,0.

Пенополиуретаны согласно изобретению характеризуются приятным ощущением на ощупь, очень хорошей устойчивостью к скольжению в сухом и влажном состоянии, и превосходной усталостной прочностью при многократном изгибе. Поэтому пенополиуретаны согласно изобретению пригодны для использования в качестве обувных подошв, например, для уличной обуви, спортивной обуви, сандалий и сапог, а также в области оснащения автомобилей, такого как, например, руль или опорные подлокотники или сидения для мотоцикла, а также упругий элемент.

Далее изобретение иллюстрируется примерами. Исходные вещества:

Полиол 1: простой полиэфирполиол с пропиленгликолем в качестве стартера, гидроксильным числом 29 и преимущественно первичными гидроксильными группами (состав: 80% пропиленоксида, 20% этиленоксида);

Полиол 2: простой полиэфирполиол с глицерином в качестве стартера, гидроксильным числом 27 и, преимущественно, первичными гидроксильными группами (состав: 80% пропиленоксида, 20% этиленоксида);

Полиол 3: простой полиэфирполиол с глицерином в качестве стартера, с гидроксильным числом 35 и, преимущественно, первичными гидроксильными группами (состав: 85% пропиленоксида, 15% этиленоксида);

Полиол 4: полимерполиэфирол (частицы стирол/акрилонитрил) на основе полиола 3 с гидроксильным числом 20 и содержанием твердого вещества 45% масс.;

Полиол 5: простой полиэфирполиол с дипропиленгликолем в качестве стартера, гидроксильным числом 63 и, преимущественно, первичными гидроксильными группами (состав: 70% пропиленоксида, 30% этиленоксида);

Полиол 6: полимерполиэфирол (частицы стирол/акрилонитрил) на основе полиола 5 с гидроксильным числом 36 и содержанием твердого вещества 37% масс.;

Полиол 7: полимерполиэфирол (частицы стирол/акрилонитрил) на основе полиола 5 с гидроксильным числом 36 и содержанием твердого вещества 37% масс., причем полиол-макромер является этерифицированным;

Полиол 8: ненасыщенный простой полиэфирполиол из сорбитола, пропиленоксида, этиленоксида и мета-изопропенил-бензилизоцианата с гидроксильным числом 20;

Полиол 9: ненасыщенный простой полиэфирполиол из сорбитола, пропиленоксида, этиленоксида и мета-изопропенил-бензилизоцианата с гидроксильным числом менее 1, полученный из полиола 8 этерификацией уксусной кислотой.

Катализатор 1: триэтилендиамин.

Катализатор 2: бис(2-диметиламиноэтиловый) простой эфир (Niax A1).

Катализатор 3: Formrez UL28.

Катализатор 4: бис(диметиламинопропил)метиламин (Polycat 77).

Агент удлинения цепи 1: моноэтиленгликоль

Агент удлинения цепи 2: 1,4-бутандиол.

Сшивающий агент 1: этоксилированный глицерин.

Сшивающий агент 2: глицерин.

Агент защиты от истирания: Luwax AF 31.

Пеностабилизатор: DC 193® фирмы Dow Corning (на основе силикона).

Порообразователь: вода.

Изоцианат 1: предполимер (50 мас.ч. 4,4'-диизоцианатодифенил-метана (Rein-MDI), 2 мас.ч. уретониймодифицированно-го Rein-MDI, 46 мас.ч. прямоцепочечного простого по-лиоксипропиленэфирола с пропиленгликолем в качестве стартера (гидроксильное число 55 мг КОН/мг), 2 мас.ч. трипропиленгликоля.

Изоцианат 2: предполимер (40 мас.ч. 4,4'-диизоцианатодифенил-метана (Rein-MDI), 6 мас.ч. уретониймодифицированно-го Rein-MDI, 54 мас.ч. прямоцепочечного простого по-лиоксипропиленэфирола с пропиленгликолем в качестве стартера (гидроксильное число 29 мг КОН/мг).

Общее предписание для синтеза полимерполиэфирола.

Получение полимерполиэфирола с мономодальным или бимодальным распределением частиц по размерам осуществляли в стеклянной колбе объемом 4 л с одноступенчатым перемешивающим рабочим органом, снабженной обратным холодильником и электрически обогреваемой оболочкой. Перед началом реакции реактор заполняют смесью из базового полиола, в случае бимодальных полимерполиолов дополнительной затравки и части макромера, очищают азотом и нагревают до температуры синтеза 125°С. Оставшееся количество макромера дозируют в процессе синтеза. Остальную часть реакционной смеси, состоящую из другого базового полиола, инициатора, мономеров, помещали в дозирующий резервуар. Синтез полимерполиола осуществляли посредством подачи в реактор исходных веществ с постоянной скоростью дозирования через статический "in-line" смеситель. Продолжительность дозирования смеси мономер - регулятор составляла 150 минут, в то время как в смесь полиол - инициатор дозировали в реактор течение 165 минут. Через 10 минут заключительной реакции при температуре 125°С продукт освобождали от не прореагировавших мономеров и других жидких соединений при 135°С в вакууме (<0,1 мбар). Конечный продукт стабилизировали антиоксидантами. Синтез эталонного количества, превышающего 5 кг, осуществляли в работающем под давлением реакторе с двухступенчатым перемешивающим устройством и змеевиковым охладителем. Для удаления мономеров продукт можно перевести в другой резервуар.

Примеры

Полимерполиэфиролы полиола 4, полиола 6 и полиола 7 получали согласно следующей разработки и указанному составу:

Полиол 4 полимерполиэфирол в полиоле 3

Затравка: полимерполиэфирол в полиоле 3 (8 % масс. от общего количества)

Твердое вещество: поли(акрилонитрил-со-стирол)

Содержание твердого вещества: 45% масс. от общей массы дисперсии

Гидроксильное число: 20 мг КОН/г

Вязкость: 4800 мПа·с при 25°С

Базовый полиол: полиол 3

Радикальный стартер: азо-инициатор (1% масс. от количества мономера)

Регулятор: н-додекантиол (1% масс. от количества мономера)

Макромер: полиол 8 (7% масс. от количества мономера)

Полиол 6: полимерполиэфирол в полиоле 5

Твердое вещество: поли(акрилонитрил-со-стирол)

Содержание твердого вещества: 37% масс. от общей массы дисперсии

Гидроксильное число: 36 мг КОН/г

Вязкость: 1900 мПа·с при 25°С

Базовый полиол: полиол 5

Радикальный стартер: азо-инициатор (1% масс. от количества мономера)

Регулятор: н-додекантиол (1% масс. от количества мономера)

Макромер: полиол 8 (6% масс. от количества мономера)

Полиол 7: полимерполиэфирол в полиоле 5

Твердое вещество: поли(акрилонитрил-со-стирол)

Содержание твердого вещества: 37% масс. от общей массы дисперсии

Гидроксильное число: 36 мг КОН/г

Вязкость: 1900 мПа·с при 25°С

Базовый полиол: полиол 5

Радикальный стартер: азо-инициатор (1% масс. от количества мономера)

Регулятор: н-додекантиол (1% масс. от количества мономера)

Макромер: полиол 9 (6% масс. от количества мономера)

Полиольные компоненты от А1 до А5 получали согласно указанному в Таблице 1 составу.

Эксперимент:

Реакционная смесь 1:

100 мас.ч. полиольного компонента А1 (45°С) и 93 мас.ч. изоцианата 1 (40°С) смешивали посредством работающей при низком давлении обувной машины (ЕМВ), и эту смесь подавали в терморегулируемую до 35°С алюминиевую форму (200×200×10 мм), форму герметизировали и через 4 минуты полученный при этом полиуретановый интегральный пенопласт удаляли из формы.

Реакционная смесь 2:

100 мас.ч. полиольного компонента А2 (45°С) и 48 мас.чю изоцианата 1 (40°С) смешивали посредством обувной машины (ЕМВ), работающей при низком давлении, и эту смесь помещали в терморегулируемую до 30°С алюминиевую форму (200×200×10 мм), форму герметизировали и через 4 минуты полученный таким образом полиуретановый интегральный пенопласт удаляли из формы.

Реакционная смесь 3.

100 мас.ч. полиольного компонента A3 (45°С) и 107 мас.ч. изоцианата 2 (40°С) смешивали посредством обувной машины (Gusbi), работающей при низком давлении, и эту смесь помещали в терморегулируемую до 35°С алюминиевую форму (200×200×10 мм), форму герметизировали и через 4 минуты полученный таким образом полиуретановый интегральный пенопласт удаляли из формы.

Реакционная смесь 4.

100 мас.ч. полиольного компонента А4 (45°С) и 48 мас.ч. изоцианата 1 (40°С) смешивали посредством обувной машины (Gusbi), работающей при низком давлении, и эту смесь помещали в терморегулируемую до 35°С алюминиевую форму (200×200×10 мм), форму герметизировали и через 4 минуты полученный таким образом полиуретановый интегральный пенопласт удаляли из формы.

Реакционная смесь 5.

100 мас.ч. полиольного компонента А5 (45°С) и 52 мас.ч. изоцианата 1 (40°С) смешивали посредством обувной машины (Gusbi), работающей при низком давлении, и эту смесь помещали в терморегулируемую до 35°С алюминиевую форму (200×200×10 мм), форму герметизировали и через 4 минуты полученный таким образом полиуретановый интегральный пенопласт удаляли из формы.

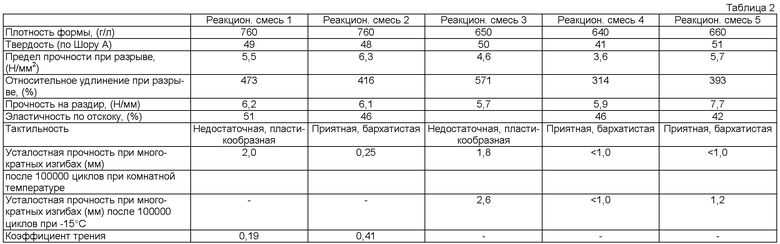

После 24 часов хранения определяли механические свойства полученных образцов согласно DIN 53504, 53512 и ISO 34-1, которые приведены в Таблице 2.

Таблица 2 показывает, что пластины из реакционной смеси 2 обладают более высокой прочностью при многократных изгибах при комнатной температуре, а пластины из реакционных смесей 4 и 5 обладают более высокой прочностью при многократных изгибах при комнатной температуре, а также при -15°С, чем соответствующие сравнительные образцы (1 и 3). Тактильные свойства пластин из этих реакционных смесей также явно приятнее на ощупь и более бархатистые, чем сравнительные образцы 1 и 3. Также явно, что коэффициенты трения (мера сопротивления скольжению во влажном состоянии) пластин из реакционной смеси 2 выше, чем у соответствующего сравнительного образца 1.

Настоящее изобретение относится к пенополиуретану, полученному смешиванием: (а) полиизоцианатов, (b) высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, имеющих среднюю функциональность, составляющую менее 2,5, (с) частиц твердого вещества из радикально полимеризованных полимеров, диспергированных в одном из высокомолекулярных соединениях с группами, реакционноспособными по отношению к изоцианатным группам b), (d) порообразователя, (е) агента удлинения цепи, при необходимости, сшивающего агента или их смеси, (1) катализатора и (g) при необходимости, прочих добавок с образованием реакционной смеси и осуществлением реакции, причем содержание агента удлинения цепи составляет менее 6% масс. в расчете на общую массу компонентов от а) до f), а содержание частиц твердого вещества составляет более 15% масс. в расчете на общую массу компонентов от а) до f). Также настоящее изобретение относится к способу получения указанного выше пенополиуретана, к интегральному пенопласту, его содержащему, и к применению такого интегрального пенопласта в качестве обувной подошвы. Технический результат - получение пенополиуретанов, обладающих лучшей устойчивостью к скольжению, в особенности, во влажном состоянии, более высокой усталостной прочностью при многократном изгибе даже при пониженной температуре и тактильностью, подобной резине. 4 и 4 з.п. ф-лы, 2 табл.

1. Пенополиуретан, полученный смешиванием

a) полиизоцианатов,

b) высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, имеющих среднюю функциональность, составляющую менее 2,5,

c) частиц твердого вещества из радикально полимеризованных полимеров, диспергированных в одном из высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам b),

d) порообразователя,

e) агента удлинения цепи, при необходимости, сшивающего агента или их смеси,

f) катализатора и

g) при необходимости, прочих добавок

с образованием реакционной смеси и осуществлением реакции, отличающийся тем, что содержание агента удлинения цепи составляет менее 6 мас.% в расчете на общую массу компонентов от а) до f), содержание частиц твердого вещества составляет более 15 мас.% в расчете на общую массу компонентов от а) до f).

2. Пенополиуретан по п.1, отличающийся тем, что содержание диольной составляющей высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, b), составляет более 80 мас.% в расчете на общую массу высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, b).

3. Пенополиуретан по п.1, отличающийся тем, что содержание диольной составляющей высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, b), составляет 100 мас.% в расчете на общую массу высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам, b).

4. Пенополиуретан по п.1, отличающийся тем, что содержание агента удлинения цепи составляет менее 3 мас.% в расчете на общую массу компонентов от а) до f).

5. Пенополиуретан по одному из пп.1-4, отличающийся тем, что его исходная плотность в сыром состоянии составляет от 150 до 1100 г/л.

6. Интегральный пенопласт, содержащий пенополиуретан по одному из пп.1-5.

7. Применение интегрального пенопласта по п.6 в качестве обувной подошвы.

8. Способ получения пенополиуретана, в котором смешивают

a) полиизоцианат,

b) высокомолекулярные соединения с группами, реакционноспособными по отношению к изоцианатным группам, имеющие среднюю функциональность, составляющую менее 2,5,

c) частицы твердого вещества из радикально полимеризованных полимеров, диспергированных в одном из высокомолекулярных соединений с группами, реакционноспособными по отношению к изоцианатным группам b),

d) порообразователь,

e) агент удлинения цепи, при необходимости, сшивающий агент или их смеси,

f) катализатор и

g) при необходимости, прочие добавки

с образованием реакционной смеси и осуществлением реакции, причем

содержание удлинителя цепи составляет менее 6 мас.% в расчете на общую массу компонентов от а) до f),

содержание частиц твердого вещества составляет более 15 мас.% в расчете на общую массу компонентов от а) до f).

| ЕА 200602164 А1, 27.04.2007 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5254597 A, 19.10.1993 | |||

| РЕГУЛИРУЮЩИЕ ЭНЕРГИЮ ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ С ВЫСОКОЙ СТЕПЕНЬЮ ВОССТАНОВЛЕНИЯ ФОРМЫ | 1999 |

|

RU2237679C2 |

Авторы

Даты

2013-07-20—Публикация

2008-11-13—Подача