Изобретение относится к трубопрокатному производству, а именно к способу производства на станах ХПТ холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ для добычи газа и газового конденсата в сероводородсодержащих средах.

В трубопрокатном производстве известен способ производства горячекатаных товарных и передельных труб большого и среднего диаметров из труднодеформируемых марок стали на трубопрокатных установках с пилигримовыми станами из центробежно-литых полых заготовок нержавеющих марок стали 08Х18Н12Т, 08Х18Н10Т, 08Х10Н16Т2 и 08Х10Н20Т2 (ТУ 14-3-569-77 «Заготовки трубные центробежно-литые полые из стали марок 08Х18Н12Т, 08Х18Н10Т, 08Х10Н16Т2 и 08Х10Н20Т2 диаметром 530-650 мм», ТУ 14-3-1564-88 «Трубы бесшовные горячедеформированные из стали марок 08Х10Н20Т2 и 08Х10Н16Т2 для выдвижных систем», ТУ 14-3-765-78 «Трубы бесшовные горячекатаные из нержавеющей стали»).

Недостатком данного способа является то, что трубы после прокатки имеют большое количество дефектов по наружной и внутренней поверхности в виде плен и рыхлости, требуют последующую механическую обработку (обточку и расточку) со съемом металла по 10-12 мм на сторону или 20-25 мм по стенке. Горячекатаные трубы размером 402×45 мм обтачивают и растачивают на размер 377×20 мм, т.е. в стружку уходит более 50% металла, так как горячекатаные трубы катаются с толстыми стенками, т.е. с малыми вытяжками (μ=2,0-3,5).

В трубной промышленности известен способ производства бесшовных горячекатаных передельных труб из слитков ЭШП коррозионно-стойких сталей диаметром 219-325 мм с толщинами стенок от 20 до 50 мм, предназначенных для холодного передела и товарных труб с механической обработкой и последующей шлифовкой с повышенным качеством поверхности из стали марки 08Х18Н10Т размером 219-325 мм с толщинами стенок от 10 до 25 мм (ТУ 14-3Р-197-2001 «Трубы бесшовные из коррозионно-стойких сталей с повышенным качеством поверхности» и «Изготовление бесшовных горячедеформированных труб из коррозионно-стойких марок стали с повышенным качеством поверхности по ТУ 14-3Р-197-2001"), а также способ производства бесшовных горячекатаных труб номинальным диаметром 289, 341, 393 и 418 мм с толщинами стенок от 25 до 40 мм из слитков ЭШП стали марок 08Х18Н10Т и 08Х18Н12Т по ТУ 14-134-334 из коррозионно-стойких марок стали для изготовления холоднодеформированных труб (ТУ 14-158-130-2002 «Трубы стальные бесшовные горячедеформированные из коррозионно-стойких марок стали для изготовления холоднодеформированных труб» и ТУ 14-158-129-2002 «Трубы стальные бесшовные горячедеформированные передельные из коррозионно-стойких марок стали для изготовления холоднодеформированных труб для АЭС»).

Недостатками данного способа производства бесшовных горячекатаных товарных и передельных труб из слитков ЭШП коррозионно-стойких сталей является то, что товарные и передельные горячекатаные трубы диаметром 219-325 мм на ТПУ 8-16" прокатываются из слитков ЭШП размером 400-500×100×1750 мм за одну прошивку на максимальной оправке диаметром 250 мм. При прошивке сверленых слитков ЭШП данного размера стали марки 08Х18Н10Т двигатель прошивного стана работает на пределе. Нагрузка достигает 7,5 кА (предельная 7,0 кА). Трубы, прокатанные из гильз с одной прошивкой, как передельные так и товарные из-за наличия дефектов в виде плен и мелких рванин требуют механическую обработку (обточку и расточку). Расходный коэффициент металла превышает 2,0. Прокатка труб диаметром более 325 мм производится с использованием двойной прошивки, а именно товарные трубы размером 402×20 мм из стали 08Х18Н10Т производятся по технологии: сверленые слитки ЭШП размером 570-600×100×1650 мм нагревают до температуры пластичности и прошивают на оправке диаметром 250 мм в гильзы размером 570-600×265вн.×2040-1990 мм, которые садят в печь горячими или после охлаждения и ремонта, нагревают до температуры пластичности, а затем прошивают - раскатывают в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы размером 570-600×390вн.×3000-2770 мм, которые подают на пилигримовый стан и прокатывают в передельные трубы размером 420×40 мм в калибре 432 мм за счет сведения валков на 6-8 мм, т.е. уменьшения зазора (шпронта) между валками. Нагрузка на привод валков прошивного стана превышает предельную, т.е. работа производится на гране остановки двигателя. Бывают случаи и отключения двигателя. В этом случае разводят валки прошивного стана и гильзу-ступу выдают из стана и переводят в разряд брака. Расходный коэффициент металла при прокатке передельных труб по данной технологии превышает 2,5. Из выше сказанного видно, что данная технология производства товарных и передельных труб из коррозионно-стойких труднодеформируемых марок стали и сплавов трудоемка, энергоемка и металлоемка.

В трубной промышленности известен также способ производства горячекатаных передельных труб из труднодеформируемых марок стали и сплавов на установках с пилигримовыми станами, включающий сверловку слитков ЭШП на диаметр 100±5 мм, нагрев их до температуры пластичности, экспандирование в полые заготовки с вытяжкой μ=1,2-1,8 без подъема по диаметру, обтачивание и растачивание до удаления ковочных дефектов, нагрев до температуры пластичности и прокатку на пилигримовых станах с вытяжкой μ≤5,0 или экспандирование сверленых слитков ЭШП в полые заготовки с вытяжкой μ=0,9-1,5 с подъемом по диаметру от 1,05 до 1,4% и прокатку на пилигримовых станах с вытяжкой μ≤5,5 (Патент РФ №2242302 от 20.12.2004, кл. В21В 21/04, бюл. №35).

Недостатком данного способа является использование в качестве передельных заготовок сверленых слитков ЭШП, наличие операции по экспандированию и механической обработке передельных экспандированных трубных заготовок, повышенный расход дорогостоящего металла в стружку, что в конечном итоге приводит к значительному повышению стоимости готового изделия.

Наиболее близким техническим решением является способ производства бесшовных холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш для добычи газа и газового конденсата в сероводородсодержащих средах, включающий выплавку электрошлаковым переплавом полых слитков размером 470×110×2700 мм или 430×105×2700 мм, расточку и обточку полых слитков в полые слитки-заготовки размером 460×100×2700 мм и 420×95×2700 мм, нагрев слитков-заготовок до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах в передельные горячекатаные трубы размером 290×35×9500 мм или 260×30×8000 мм, порезку труб на две трубы равной длины, расточку и обточку передельных горячекатаных труб в передельные трубные заготовки размером 273×25×4750 мм или 245×16×4000 мм соответственно и прокатку на стане ХПТ в товарные насосно-компрессорные трубы размером 88,9×6,45×9000-10700 мм, причем прокатку на стане ХПТ передельных трубных заготовок размером 273×25×4750 мм осуществляют по маршрутам 273×25---219×21---180×17---140×13---114×9---88,9×6,45 с относительными обжатиями по стенке δ1m=16,0%, δ2m=19,1%, δ3m=23,5%, δ4m=30,8%, δ5m=28,3%, а передельных трубных заготовок размером 245×16×4000 мм - по маршрутам 245×16---219×13---168×10---140×8---88,9×6,45 с относительными обжатиями по стенке δ1m=18,8%, δ2m=21,3%, δ3m=20,0%, δ4m=19,4%, посад полых слитков-заготовок ЭШП размером 460×100×2700 и 420×95×2700 мм садят в один ряд на колосники методических печей при температуре 750-800°С, нагрев в течение 1,0-1,5 часов до температуры 450-500°С, а затем равномерный нагрев до температуры 1180-1200°С со скоростью 2,2-2,4°С в минуту с равномерной кантовкой с 22 по 8 окно через 20-22 минуты на угол соответственно ≈290-300° и 320-330°, выдержку при температуре 1180-1200°С в течение 0,45-1,0 часа с равномерной кантовкой через 12-15 мин с 8-го по 4-е окно, с 4-го окна кантуют на яму печи и выдачу из печи с температурой центра слитков-заготовок 1180-1200°С, продувку полых слитков-заготовок сжатым воздухом и подачу смазки в виде смеси графита с поваренной солью массой ≈1,0-1,5 кг во внутрь слитков-заготовок и передачу их краном на приемную тележку пилигримового стана, прокатку передельных горячекатаных труб размером 290×35×9500 и 260×30×8000 мм на пилигримовом стане в валках с калибрами 306 и 280 мм с подачами полых слитков-заготовок в очаг деформации соответственно m=20-22 и m=18-20 мм и вытяжками μ=3,93, μ=4,39 (патент РФ №2527578, кл. В21В 21/00, 10.09.2014, бюл. №25).

Одним из основных недостатков данного способа является то, что полые слитки-заготовки ЭШП имеют повышенную стоимость, что при расходном коэффициенте металла, равном 2,327 и 4,649, приводит к значительному повышению цены на товарные насосно-компрессорные трубы. К недостаткам также следует отнести длину полых слитков-заготовок, равную 2700 мм. Машинное время прокатки данных полых слитков-заготовок составляет от 3,0 до 4,0 мин. Вспомогательное время: задача смазки внутрь слитков-заготовок, время транспортировки их краном от печи к пилигримовому стану, передача на входную сторону пилигримового стана и введение дорна во внутрь слитков-заготовок, составляет от 2,0 до 3,0 мин. При увеличении вспомогательного и машинного времени при прокатке с подачами слитков-заготовок в очаг деформации менее 20 мм общее время прокатки составит более 7 мин. За данный промежуток времени температура конца прокатки составит менее 950°С, что ниже нижнего интервала горячей пластичности данного сплава, а это чревато поломками предохранительных болтов и шпинделей пилигримового стана или недокатом задних концов слитков-заготовок и увеличением расходного коэффициента металла.

Задачей предложенного способа является производство конкурентно-способной продукции за счет использования при изготовлении передельных горячекатаных труб полых центробежно-литых заготовок без обточки наружной поверхности, снижение относительных обжатий по стенке по проходам на станах ХПТ, а, следовательно, снижение стоимости насосно-компрессорных труб размером 88,9×6,45 мм.

Технический результат достигается тем, что способ производства холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш, включает выплавку центробежно-литых полых слитков-заготовок размером 450×115×2300±50 мм, которые растачивают в полые заготовки размером 450×105×2300±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в калибре 295 мм на конусных дорнах диаметром 205/211 мм с вытяжкой μ=3,85 и обжатием по диаметру Δ=36,7% в передельные горячекатаные трубы размером 285×40×7400-7800 мм, горячекатаные трубы разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3700-3900 мм, которые прокатывают на стане ХПТ 250 по маршрутам 273×25×3700-3900---219×21×5200-5500---180×17×7500-7900 мм, трубы размером 180×17×7500-7900 мм, разрезают на две трубы равной длины 180×17×3750-3950 мм, которые прокатывают на стане ХПТ 250 в трубы размером 140×13×6200-6400 и далее в трубы размером 114×9×10500-10900 мм, которые разрезают на две трубы равной длины и прокатывают на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45×9000-10700 мм с обжатиями по проходам по стенке δ1m=16,0%, δ2m=19,1%, δ3m=23,5%, δ4m=30,8%, δ5m=28,3% и коэффициентами вытяжки по проходам μ1m=1,49, μ2m=1,50, μ3m=1,68, μ4m=1,75 и μ5m=1,78.

При этом смысловое значение признака, характеризующего диаметр конусных дорнов 205/211 мм, следует понимать, как первый из указанных значений диаметра относится к переднему участку дорна, а второй - к его заднему участку.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что трубы производят из центробежно-литых полых слитков-заготовок размером 450×115×2300±50 мм, которые растачивают в полые заготовки размером 450×105×2300±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в калибре 295 мм на конусных дорнах диаметром 205/211 мм с вытяжкой μ=3,85 и обжатием по диаметру Δ=36,7% в передельные горячекатаные трубы размером 285×40×7400-7800 мм, горячекатаные трубы разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3700-3900 мм, которые прокатывают на стане ХПТ 250 по маршрутам 273×25×3700-3900---219×21×5200-5500---180×17×7500-7900 мм, трубы размером 180×17×7500-7900 мм разрезают на две трубы равной длины, трубы размером 180×17×3750-3950 мм прокатывают на стане ХПТ 250 в трубы размером 140×13×6200-6400 и далее в трубы размером 114×9×10500-10900 мм, которые разрезают на две трубы равной длины и прокатывают на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45×9000-10700 мм с обжатиями по проходам по стенке δ1m=16,0%, δ2m=19,1%, δ3m=23,5%, δ4m=30,8%, δ5m=28,3% и коэффициентами вытяжки по проходам μ1m=1,49, μ2m=1,50, μ3m=1,68, μ4m=1,75, μ5m=1,78.

Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

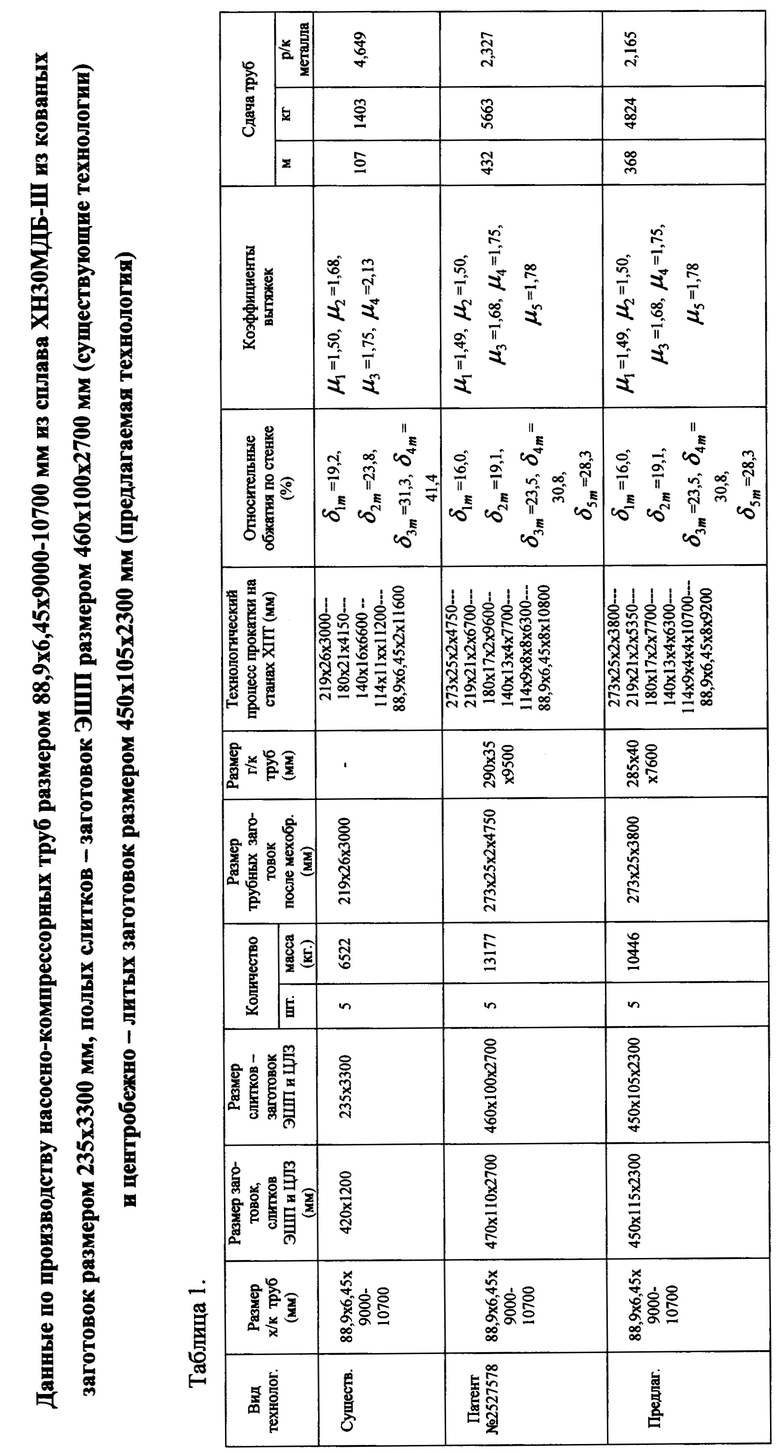

Способ опробован на ТПУ 8-16" с пилигримовыми станами и стане ХПТ 250 ОАО «Челябинский трубопрокатный завод». В производство было задано 5 заготовок размером 219×26×3000 мм, полученных механической обработкой поковок размером 235×3300 мм (обточка и торцовка поковок в заготовки размером 219×3000 мм с последующей сверловкой и расточкой на размер 219×26×3000 мм - существующая технология и 10 передельных горячекатаных трубных заготовок размером 273×25×4750 мм, полученных порезкой 5 передельных горячекатаных труб размером 290×35×9500 мм, прокатанных на ТПУ 8-16" с пилигримовыми станами из полых слитков ЭШП размером 460×100×2700 мм с последующей механической обработкой - расточкой и обточкой - существующая технология (патент №2527578). По предлагаемой технологии в производство были заданы 5 центробежно-литых заготовок размером 450×115×2300 мм общей массой 10,446 т, которые были расточены в слитки-заготовки размером 450×105×2300 мм. Слитки-заготовки были нагреты в методической печи до температуры 1180-1200°С. Внутрь слитков-заготовок задавали смазку в виде смеси поваренной соли и графита (50/50) массой «1000-1200 грамм. Слитки-заготовки мостовым краном подавались на входную сторону пилигримового стана и прокатывались в передельные горячекатаные трубы размером 285×40×7650 мм в валках с калибром 295 мм с подачами m полых центробежно-литых заготовок в очаг деформации 21-23 мм, коэффициентом вытяжки μ=3,85 и обжатием по диаметру Δ=36,7%. Горячекатаные трубы разрезали на две трубы-заготовки равной длины, растачивали и обтачивали в передельные трубы размером 273×25×3825 мм. Передельные механически обработанные трубы размером 273×25×3825 мм в количестве 10 штук были переданы в цех №5 и прокатаны на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45 мм по маршрутам: 273×25×3825---219×21×5350---180×17×7700 мм. Трубы размером 180×17×7700 мм были порезаны на две равные части и перекатаны в трубы размером 180×17×3850---140×13×6300---114×9×10700 мм. Трубы размером 114×9×10700 мм были порезаны на две равные части и перекатаны в трубы размером 88,9×6,45×9200 мм с относительными обжатиями по стенке δ1m=16,0%, δ2m=19,1%, δ3m=23,5%), δ4m=30,8%, δ5m=28,3% и коэффициентами вытяжки μ1m=1,49, μ2m=1,50, μ3m=1,68, μ4m=1,75, μ5m=1,78. Из десяти передельных труб размером 273×25×3850 мм на стане ХПТ 250 прокатано 40 насосно-компрессорных труб размером 88,9×6,45×9200 мм общей массой 4,824 т. Суммарный расходный коэффициент металла по насосно-компрессорным трубам данной партии составил 2,165. По существующей технологии 5 заготовок размером 219×26×3000 мм были прокатаны на стане ХПТ 250 в товарные насосно-компрессорные трубы. Получено 107,0 м труб общей массой 1,403 тонн. Расходный коэффициент металла по трубам данной партии составил 4,649 при средней длине труб 11600 мм. По патенту №2527578 в производство было задано 5 полых слитков ЭШП размером 470×110×2700 мм общей массой 13,177 тонн, которые были расточены и обточены в полые слитки-заготовки размером 460×100×20700 мм. Полые слитки-заготовки были нагреты в методической печи до температуры пластичности и прокатаны в передельные горячекатаные трубы размером 290×35×9500 мм, которые были порезаны на две равные части, расточены и обточены в передельные горячекатаные заготовки размером 273×25×4750 мм. Десять передельных горячекатаных заготовок размером 273×25×4750 мм были перекатаны в цехе №5 на стане ХПТ 250 в товарные трубы по маршрутам: 273×25×4750---219×21×6700---180×17×9600 мм. Трубы размером 180×17×9600 мм были порезаны на две равные части и перекатаны на размер 140×13×7700 мм, которые также были порезаны на две равные части и перекатаны в товарные трубы размером 140×13×3850---114×9×6300---88,9×6,45×10800 мм. Из 10 передельных горячекатаных механически обработанных заготовок размером 273×25×4750 мм в цехе №5 получены 40 товарных труб размером 88,9×6,45×10700 мм общей массой 5,663 т. Расходный коэффициент металла по трубам данной партии составил 2,327. Данные по производству насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из сплава ХН30МДБ-Ш из кованых заготовок размером 235×3300 мм и полых слитков-заготовок ЭШП размером 460×100×2700 мм (существующие технологии) и непрерывно-литых заготовок размером 450×105×2300 мм (предлагаемая технология) приведены в таблице 1.

Таким образом, из таблицы видно, что при производстве труб по предлагаемому способу из центробежно-литых заготовок размером 450×115×2300 мм с последующей прокаткой их на ТПУ 8-16'' с пилигримовыми станами в горячекатаные трубы и механической обработкой - расточкой и обточкой их в передельные трубы для последующего переката на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45×9200 мм, по сравнению с существующей технологией по ТУ 14-1-5483-2004 и ТУ 14-1-5484-2009, получено снижение расхода металла на 2484 кг на тонну товарных насосно-компрессорных труб, а по сравнению с патентом №2527578 на 162 кг.

Использование предлагаемого способа производства бесшовных холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ для добычи газа и газового конденсата в сероводородсодержащих средах позволит производить качественные насосно-компрессорные трубы за счет теоретически обоснованного выбора размеров центробежно-литых полых заготовок, расточки их в полые заготовки, выбора рациональных параметров при переделе полых заготовок в передельные горячекатаные трубы и механической обработки их в передельные механически обработанные трубы, снижения относительных обжатий по стенке по проходам при переделе передельных механически обработанных труб на стане ХПТ 250 в товарные насосно-компрессорные трубы.

Изобретение относится к области прокатки труб для добычи газа и газового конденсата в сероводородсодержащих средах. Трубы изготавливают из передельных горячекатаных труб-заготовок, полученных механической обработкой горячекатаных труб, прокатанных на ТПУ 8-16'' с пилигримовыми станами из полых центробежно-литых заготовок. Возможность изготовления качественных труб из центробежно-литых заготовок без обточки наружной поверхности и снижение стоимости насосно-компрессорных труб данного сортамента обеспечивается за счет регламентирования приемов и режимов обработки заготовок на всех этапах производства труб. 1 табл.

Способ производства холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ, включающий выплавку центробежно-литых полых слитков-заготовок размером 450×115×2300±50 мм, которые растачивают в полые заготовки размером 450×105×2300±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в калибре 295 мм на конусных дорнах диаметром 205/211 мм с коэффициентом вытяжки μ=3,85 и обжатием по диаметру Δ=36,7% в передельные горячекатаные трубы размером 285×40×7400-7800 мм, горячекатаные трубы разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3700-3900 мм, прокатывают на стане ХПТ 250 по маршрутам 273×25×3700-3900---219×21×5200-5500---180×17×7500-7900 мм, трубы размером 180×17×7500-7900 мм разрезают на две трубы равной длины 180×17×3750-3950 мм, которые прокатывают на стане ХПТ 250 в трубы размером 140×13×6200-6400 и далее в трубы размером 114×9×10500-10900 мм, которые разрезают на две трубы равной длины и прокатывают на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45×9000-10700 мм с обжатиями по проходам по стенке δ1m=16,0%, δ2m=19,1%, δ3m=23,5%, δ4m=30,8%, δ5m=28,3% и коэффициентами вытяжки по проходам μ1m=1,49, μ2m=1,50, μ3m=1,68, μ4m=1,75, μ5m=1,78.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| US 4641513 A, 10.02.1987. | |||

Авторы

Даты

2017-04-11—Публикация

2016-03-22—Подача