Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных холоднодеформированных насосно-компрессорных труб размером 88,9×6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш для добычи газа и газового конденсата в сероводородсодержащих средах.

В трубной промышленности известен способ производства горячекатаных передельных труб из труднодеформируемых марок стали и сплавов на установках с пилигримовыми станами, включающий сверловку слитков ЭШП на диаметр 100±5 мм, нагрев их до температуры пластичности, экспандирование в полые заготовки с вытяжкой μ=1,2-1,8 без подъема по диаметру, обтачивание и растачивание до удаления ковочных дефектов, нагрев до температуры пластичности и прокатку на пилигримовых станах с вытяжкой μ≤5,0 или экспандирование сверленых слитков ЭШП в полые заготовки с вытяжкой μ=0,9-1,5 с подъемом по диаметру от 1,05 до 1,4% и прокатку на пилигримовых станах с вытяжкой μ≤5,5 (Патент РФ №2242302 от 20.12.2004, кл. В21В 21/04, бюл. №35).

Недостатком данного способа является использование в качестве передельных заготовок сверленых слитков ЭШП, дополнительные операции по экспандированию и механической обработке передельных экспандированных трубных заготовок, повышенный расход дорогостоящего металла в стружку, что в конечном итоге приводит к значительному повышению стоимости готового изделия.

Наиболее близким техническим решением является способ производства бесшовных холоднодеформированных насосно-компрессорных труб размером 88,9×6,45×9000-10700 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш для добычи газа и газового конденсата в сероводородсодержащих средах, включающий выплавку электрошлаковым переплавом полых слитков размером 470×110×2700 мм или 430×105×2700 мм, расточку и обточку полых слитков в полые слитки-заготовки размером 460×100×2700 мм и 420×95×2700 мм, нагрев слитков-заготовок до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах в передельные горячекатаные трубы размером 290×35×9000 мм или 260×30×11100 мм, порезку труб на две трубы равной длины, расточку и обточку передельных горячекатаных труб в передельные трубные заготовки размером 273×25×4500 мм или 245×16×5550 мм соответственно и прокатку на стане ХПТ в товарные насосно-компрессорные трубы размером 88,9×6,45×9000-10700 мм, причем прокатку на стане ХПТ передельных трубных заготовок размером 273×25×4500 мм осуществляют по маршрутам 273×25 - 219×21 - 180×17 - 140×13 - 114×9 - 88,9×6,45 мм с относительными обжатиями по стенке δ1=16,0%, δ2=19,1%, δ3=23,5%, δ4=30,8%, δ5=28,3%, а передельных трубных заготовок размером 245×16×5550 мм по маршрутам 245×16-219×13-168×10-140×8-88,9×6,45 мм с относительными обжатиями по стенке δ1=18,8%, δ2=23,1%, δ3=20,0%, δ4=19,4%, посад полых слитков-заготовок ЭШП размером 460×100×2700 и 420×95×2700 мм садят в один ряд на колосники методических печей при температуре 750-800°С, нагрев в течение 1,0-1,5 часов до температуры 450-500°С, а затем равномерный нагрев до температуры 1180-1200°С со скоростью 2,2-2,4°С в минуту с равномерной кантовкой с 22 по 8 окно через 20-22 минуты на угол соответственно ≈290-300° и 320-330°, выдержку при температуре 1180-1200°С в течение 0,45-1,0 часа с равномерной кантовкой через 12-15 мин с 8-го по 4-е окно, с 4-го окна кантуют на яму печи и выдачу из печи с температурой центра слитков-заготовок 1180-1200°С, продувку полых слитков-заготовок сжатым воздухом и подачу смазки в виде смеси графита с поваренной солью массой ≈1,0-1,5 кг во внутрь слитков-заготовок и передачу их краном на приемную тележку пилигримового стана, прокатку передельных горячекатаных труб размером 290×35×9500 и 260×30×10600 мм на пилигримовом стане в валках с калибрами 306 и 280 мм с подачами полых слитков-заготовок в очаг деформации соответственно m=20-22 и m=18-20 мм и вытяжками μ=3,93, μ=4,39 (патент РФ №2527578, кл. В21В 21/00, 10.09.2014, бюл. №25).

Одним из основных недостатков данного способа является то, что полые слитки-заготовки ЭШП имеют повышенную стоимость, что при расходном коэффициенте металла более 2,0, приводит к значительному повышению цены на товарные насосно-компрессорные трубы. К недостаткам также следует отнести то, что при расточке и обточке полых слитков ЭШП размером 470×110×2700 и 430×105×2700 мм в слитки-заготовки размером 460×100×2700 и 420×95×2700 на наружной и внутренней поверхностях слитков-заготовок остаются не выведенные дефекты литейного происхождения, которые при прокатке на пилигримовом стане в передельные горячекатаные трубы приводят к рванинам, что в свою очередь приводит к увеличению припуска на расточку и обточку горячекатаных труб в передельные трубные заготовки, а в некоторых случаях и к браку передельных горячекатаных труб.

Задачей предложенного способа является производство конкурентно-способной продукции за счет использования при изготовлении передельных горячекатаных труб полых центробежно-литых заготовок, снижение относительных обжатий по стенке по проходам на станах ХПТ, а следовательно, снижение стоимости насосно-компрессорных труб размером 88,9×6,45 мм.

Технический результат достигается тем, что в известном способе производства бесшовных холоднодеформированных труб размером 88,9×6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш, включающем выплавку способом электрошлакового переплава полых слитков размером 470×110×2700 мм или 430×105×2700 мм, расточку и обточку полых слитков в полые слитки-заготовки размером 460×95×2700 мм и 420×95×2700 мм, нагрев слитков-заготовок до температуры пластичности, прокатку на пилигримовом стане в передельные горячекатаные трубы размером 290×35×9500 и 260×30×10600 мм, порезку передельных горячекатаных труб на две трубы равной длины, расточку и обточку передельных горячекатаных труб в передельные механически обработанные трубы размером 273×25×4750 и 245×16×5300 мм и прокатку их на стане ХПТ в товарные насосно-компрессорные трубы размером 88,9×6,45 мм, осуществляют выплавку центробежно-литых полых заготовок размером 460×105×2400±50 мм, которые растачивают и обтачивают в полые механически обработанные заготовки размером 450×90×2400±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в передельные горячекатаные трубы размером 285×40×6460-6740 мм, которые разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3230-3370 мм и прокатывают на стане ХПТ по маршрутам: 273×25×3230-3370 - 219×21×4500-4700 - 180×17×6500-6700 - 140×13×10500-10900 - 114×9×17900-18900 мм, трубы размером 114×9×17900-18900 мм разрезают на три равные части и перекатывают на стане ХПТ в товарные трубы размером 88,9×6,45×1030-10900 мм с относительными обжатиями по стенке δ1=16,0%, δ2=19,1%, δ3=23,5%, δ4=30,8%, δ5=28,3% и коэффициентами вытяжки μ1=1,49, μ2=1,50, μ3=1,68, μ4=1,75, μ5=1,77.

Передельные горячекатаные трубы размером 285×40×6460-6740 мм производят на пилигримовом стане на конусных дорнах диаметром соответственно 205/211 мм в валках с калибром 295 мм, с подачей m полых механически обработанных заготовок в очаг деформации, равный 21-23 и коэффициентом вытяжки μ1=3,24. При этом смысловое значение признаков, характеризующих диаметр конусных дорнов 205/211 мм следует понимать как первый из указанных значений диаметра относится к переднему участку дорна, а второй - диаметр его заднего участка.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что трубы производят из центробежно-литых полых заготовок размером 460×105×2400±50 мм, которые растачивают и обтачивают в полые механически обработанные заготовки размером 450×90×2400±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в передельные горячекатаные трубы размером 285×40×6460-6740 мм, которые разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3230-3370 мм и прокатывают на стане ХПТ по маршрутам: 273×25×3230-3370 - 219×21×4500-4700 - 180×17×6500-6700 - 140×13×10500-10900 - 114×9×17900-18900 мм, трубы размером 114×9×17900-18900 мм разрезают на три равные части и перекатывают на стане ХПТ в товарные трубы размером 88,9×6,45×1030-10900 мм с относительными обжатиями по стенке δ1=16,0%, δ2=19,1%, δ3=23,5%, δ4=30,8%, δ5=28,3% и коэффициентами вытяжки μ1=1,49, μ2=1,50, μ3=1,68, μ4=1,75, μ5=1,77.

Передельные горячекатаные трубы размером 285×40×6460-6740 мм производят на пилигримовом стане на конусных дорнах диаметром 205/211 мм в валках с калибром 295 мм, с подачей m полых механически обработанных заготовок в очаг деформации, равный 21-23 мм и коэффициентом вытяжки μ1=3,24.

Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Сравнение заявляемого технического решения (способа), не только с прототипом, но и с другими техническими решениями в данной области техники, позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности «новизна».

Способ опробован на ТПУ 8-16ʺ с пилигримовыми станами и стане ХПТ 250 ОАО «Челябинский трубопрокатный завод». По предлагаемой технологии в производство были заданы 5 центробежно-литых заготовок размером 460×105×2400 мм общей массой 11,096 т, которые были расточены и обточены в слитки-заготовки размером 450×90×2400 мм. Слитки-заготовки были нагреты в методической печи до температуры 1180-1200°С. Внутрь слитков-заготовок задавали смазку в виде смеси поваренной соли и графита (50/50) массой ≈1000-1200 грамм. Слитки-заготовки мостовым краном подавались на входную сторону пилигримового стана и прокатывались в передельные горячекатаные трубы размером 285×40×6600 мм в валках с калибром 295 мм, с подачами т полых центробежно-литых заготовок в очаг деформации 21-23 мм и вытяжкой μ=3,24. Горячекатаные трубы разрезали на две трубы-заготовки равной длины, растачивали и обтачивали

в передельные трубы размером 273×25×3300 мм. Передельные механически обработанные трубы размером 273×25×3300 мм в количестве 10 штук были переданы в цех №5 и прокатаны на стане ХПТ 250 в насосно-компрессорные трубы размером 88,9×6,45 мм по маршрутам: 273×25×3300 - 219×21×4600 - 180×17×6600 - 140×13×10700 - 114×9×18400 мм. Трубы размером 114×9×18400 мм были порезаны на три равные части и перекатаны на стане ХПТ 250 в трубы размером 88,9×6,45×10600 мм с относительными обжатиями по стенке δ1=16,0%, δ2=19,1%, δ3=23,5%, δ4=30,8%, δ5=28,3% и вытяжками μ1=1,49, μ2=1,50, μ3=1,68, μ4=1,75, μ5=1,77.

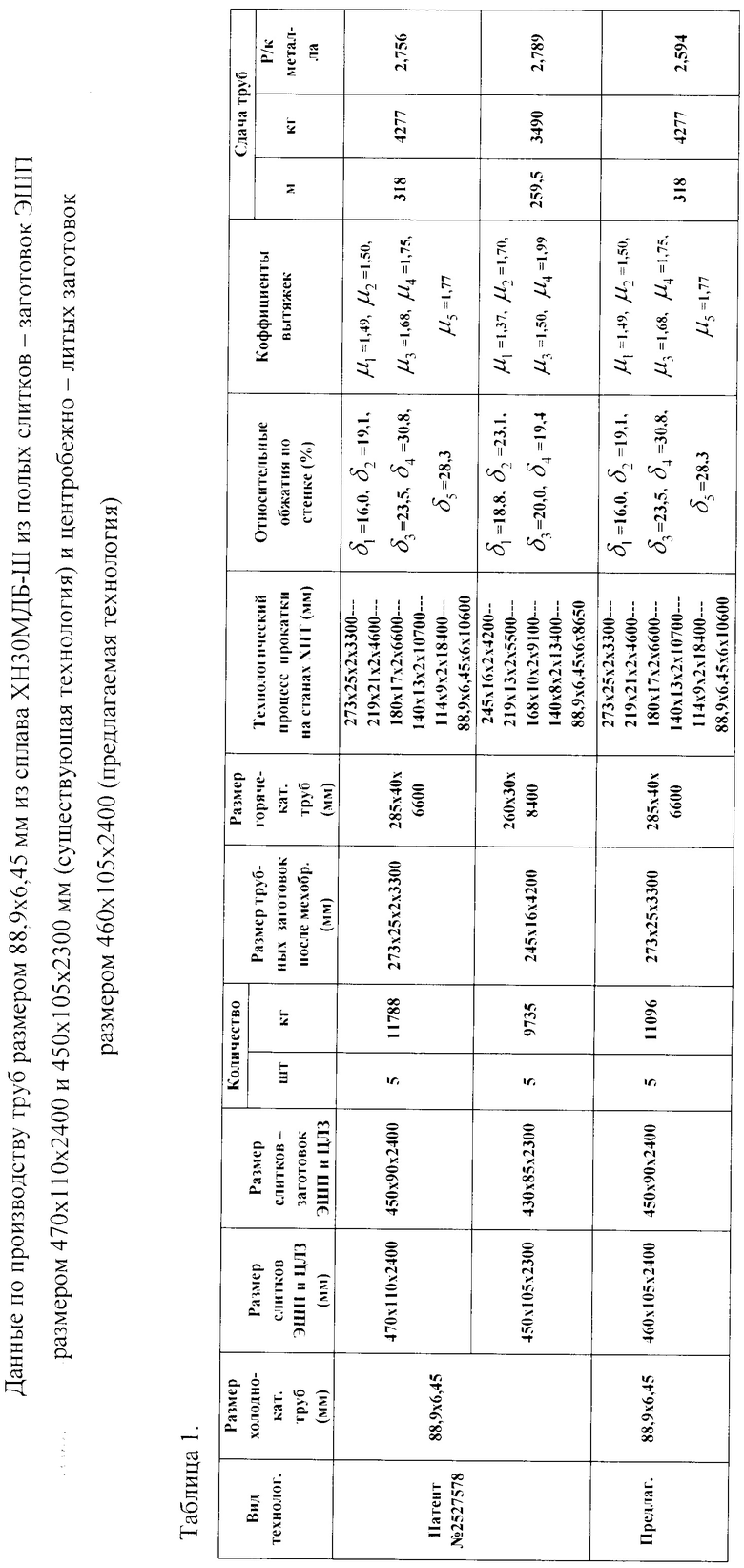

Из десяти передельных труб размером 273×25×3300 мм на стане ХПТ 250 прокатано 30 насосно-компрессорных труб размером 88,9×6,45×10600 мм (318 м) общей массой 4,277 т. Суммарный расходный коэффициент металла по насосно-компрессорным трубам данной партии составил 2,594. По существующей технологии (патент №2527578) в производство было задано 5 полых слитков ЭШП размером 470×110×2400 мм общей массой 11,788 тонн, которые были расточены и обточены в полые слитки-заготовки размером 450×90×2400 мм. Полые слитки-заготовки были нагреты в методической печи до температуры пластичности и прокатаны в передельные горячекатаные трубы размером 285×40×6600 мм, которые были порезаны на две равные части, расточены и обточены в передельные горячекатаные заготовки размером 273×25×3300 мм. Десять передельных горячекатаных заготовок размером 373×25×3300 мм были перекатаны в цехе №5 на стане ХПТ 250 по маршрутам: 273×25×3300 - 219×21×4600 - 180×17×6600 - 140×13×10700 - 114×9×18400 мм. Трубы размером 114×9×18400 мм были порезаны на три равные части и перекатаны в товарные трубы размером 88,9×6,45×10600 мм. Из 10 передельных горячекатаных механически обработанных заготовок размером 273×25×23000 мм в цехе №5 получены 30 товарных труб размером 88,9×6,45×10600 мм общей массой 4,277 т. Расходный коэффициент металла по трубам данной партии составил 2,756. Данные по производству труб размером 88,9×6,45 мм из сплава ХН30МДБ-Ш из полых слитков-заготовок ЭШП размером 470×110×2400 и 450×105×2300 мм (существующая технология) и центробежно-литых заготовок размером 460×105×2400 мм (предлагаемая технология) приведены в таблице №1.

Из таблицы видно, что при производстве насосно-компрессорных труб размером 88,9×6,45 мм по предлагаемой технологии получено снижение расходного коэффициента металла на 162 кг на каждой тонне труб при сравнении при использовании в качестве передельных заготовок слитков ЭШП размером 470×110×2700 мм.

Таким образом, из таблицы видно, что при производстве труб по предлагаемому способу из центробежно-литых заготовок размером 460×105×2400 мм с механической обработкой их в заготовки размером 450×90×2400 мм и прокаткой на ТПУ 8-16ʺ с пилигримовыми станами в горячекатаные трубы и механической обработкой - обточкой и расточкой их в передельные трубы для последующего переката на стане ХПТ 250 в товарные насосно-компрессорные трубы размером 88,9×6,45×10600 мм, по сравнению с существующей технологией, получено снижение расхода металла на 162 кг на тонну товарных насосно-компрессорных труб, а по сравнению с патентом №2527578.

Использование предлагаемого способа производства бесшовных холоднодеформированных насосно-компрессорных труб размером 88,9×6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш для добычи газа и газового конденсата в сероводородсодержащих средах позволит производить качественные насосно-компрессорные трубы за счет теоретически обоснованного выбора размеров центробежно-литых полых заготовок, обточки и расточки их в полые механически обработанные заготовки, выбора рациональных параметров при переделе полых механически обработанных заготовок в передельные горячекатаные трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства бесшовных холоднодеформированных труб размером 88,9х6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш | 2017 |

|

RU2639183C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 88,9х6,45х9000-10700 мм ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2615924C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 114,3Х6,88 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2615925C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ МУФТОВЫХ ТРУБ РАЗМЕРОМ 132,1х18х10600-10800 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2613816C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ МУФТОВЫХ ТРУБ РАЗМЕРОМ 108Х18 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2613813C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ МУФТОВЫХ ТРУБ РАЗМЕРОМ 108Х18Х7400-7600 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2615386C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 132,1Х18Х11750-12350 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614477C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

Изобретение относится к области прокатки труб, используемых для добычи газа и газового конденсата в сероводородсодержащих средах. Трубы производят из центробежно-литых полых заготовок регламентированного размера, которые растачивают и обтачивают в полые механически обработанные заготовки, нагревают и прокатывают на пилигримовом стане в передельные горячекатаные трубы, а затем прокатывают на станах ХПТ в товарные трубы. Снижение стоимости изделий обеспечивается за счет выбора исходной заготовки и регламентирования режимов ее обработки на всех производствах. 1 з.п. ф-лы, 1 табл.

1. Способ производства бесшовных холоднодеформированных труб размером 88,9×6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш, включающий выплавку центробежно-литых полых заготовок размером 460×105×2400±50 мм, которые растачивают и обтачивают в полые механически обработанные заготовки размером 450×90×2400±50 мм, нагревают до температуры 1180-1200°С, прокатывают на пилигримовом стане в передельные горячекатаные трубы размером 285×40×6460-6740 мм, которые разрезают на две трубы-заготовки равной длины, растачивают и обтачивают в передельные трубы размером 273×25×3230-3370 мм и прокатывают на стане ХПТ по маршрутам: 273×25×3230-3370 - 219×21×4500-4700 - 180×17×6500-6700 - 140×13×10500-10900 - 114×9×17900-18900 мм, трубы размером 114×9×17900-18900 мм разрезают на три равные части и прокатывают на стане ХПТ в товарные трубы размером 88,9×6,45×1030-10900 мм с относительными обжатиями по стенке δ1=16,0%, δ2=19,1%, δ3=23,5%, δ4=30,8%, δ5=28,3% и коэффициентами вытяжки μ1=1,49, μ2=1,50, μ3=1,68, μ4=1,75, μ5=1,77.

2. Способ по п. 1, отличающийся тем, что передельные горячекатаные трубы размером 285×40×6460-6740 мм производят на пилигримовом стане на конусных дорнах диаметром 205/211 мм в калибре 295 мм с подачей m в очаг деформации, равной 21-23 мм и коэффициентом вытяжки μ1=3,24.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| US 4798071 A, 17.01.1989. | |||

Авторы

Даты

2017-03-28—Публикация

2016-03-22—Подача