Изобретение касается картушей, в частности пленочного картуша, а также способа изготовления пленочного картуша.

Известны пленочные картуши с одной или несколькими камерами, содержащие химические массы, как, например, шпатлевки, герметики или клеящие массы. Такой пленочный картуш вставляют в предназначенный для картушей держатель выдавливающего устройства, с помощью которого осуществляют нанесение химических масс в желательном месте.

Применение картушей, у которых камера по существу образована пленочным рукавом, выгодно, поскольку пустые картуши можно утилизировать без больших затрат и не тратя много места. Например, из патента Германии DE 295 01 255 U1 известно формирование камеры посредством того, что оба конца пленочного мешка собирают в жгут, который в каждом случае закрывают металлическим зажимом. Невыгодным, однако, в данном случае оказывается то, что, во-первых, осевые концы камер не закрыты герметично, так что все время происходит определенная утечка особо летучих компонентов жидкости, частично под действием капиллярных сил в жгуте. Во-вторых, возникает проблема воспроизводимого открытия пленочного мешка. Для этого в патента Германии DE 295 01 255 U1 применяют прокалывающее устройство с двумя прокалывающими лапками, которые должны сформировать в пленочном мешке заданное отверстие. Реальная форма отверстия, однако, зависит от того, как в конкретном случае разрывается пленочный материал.

Задача изобретения состоит в том, чтобы создать просто и дешево изготавливаемый пленочный картуш, который можно надежным и воспроизводимым образом открывать.

Этого добиваются с помощью пленочного картуша, имеющего пленочный рукав, охватывающий по образующей по меньшей мере одну камеру, и отдельную от пленочного рукава крышку, которая закрывает один осевой конец пленочного рукава, причем в крышке для каждой камеры выполнено по меньшей мере одно первое отверстие, через которое камеру можно заполнить материалом-наполнителем, и заглушка, закрывающая первое отверстие. Преимущества пленочного рукава, а именно быстрота и дешевизна изготовления, а также экономия места при складировании после опустошения, сохраняются. Использование отдельной крышки, однако, позволяет предусмотреть отверстия заданной конфигурации, при необходимости сохраняющие форму, которые после удаления или разрушения заглушки можно целенаправленно раскрыть (освободить) на заданный диаметр. Предпочтительно осуществлять открывание тогда, когда пленочный картуш вставлен в выдавливающее устройство. Кроме того, благодаря такому исполнению можно сначала изготовить пленочный картуш, а затем его заполнить, поскольку первое отверстие просто закрыть и после отдельного процесса заполнения. У прежних пленочных картушей изготовление и заполнение осуществляли в одном рабочем шаге, поскольку пленочный мешок был закупорен с обоих концов и не имел, таким образом, отверстий, через которые можно было бы произвести заполнение.

Второй осевой конец пленочного рукава может быть закрыт отдельным от пленочного рукава и связанным с ним дном. Таким образом можно просто сформировать цилиндрическую камеру с заданным объемом. Дно может состоять, например, из материала крышки или материала пленочного рукава, а по размеру по меньшей мере приблизительно соответствовать крышке.

Крышку предпочтительно изготавливать из более жесткого материала, чем пленочный рукав, например, из полиэтилена, полипропилена, полибутилентерефталата или акрилнитрил-бутадиен-стирола.

Пленочный картуш может быть выполнен как многокамерный картуш, причем различные камеры можно заполнять различными материалами-наполнителями, которые смешиваются друг с другом только при выдаче материала.

Если предусмотрены несколько камер, они могут быть заполнены различными материалами-наполнителями. Материалы-наполнители могут образовывать, например, компоненты герметиков, цементных растворов, масс для покрытия, красок, полуфабрикатов пен, клеев или смазочных материалов. Можно, однако, заполнить также по меньшей мере две камеры одним и тем же материалом, чтобы обеспечить более высокое соотношение смешивания. Несколько камер можно сформировать, например, путем подразделения пленочного рукава в осевом направлении на несколько камер, простирающихся в осевом направлении параллельно друг другу. Для этого один или несколько отрезков пленки, которые в осевом направлении простираются параллельно пленочному рукаву, можно ввести в него (рукав) и склеить или сварить их со стенками пленочного рукава, а также друг с другом. Пока пленочный картуш закрыт, камеры полностью отделены друг от друга.

Несколько камер можно также сформировать, предусмотрев еще один пленочный рукав, размещенный в первом пленочном рукаве, так чтобы первый пленочный рукав простирался параллельно второму пленочному рукаву. Такая система позволяет, в частности, добиться большого различия в объеме камер. Тонкий второй пленочный рукав, размещенный внутри первого пленочного рукава, может заключать в себе компонент, который требуется в готовой смеси в гораздо меньшей объемной доле, чем компонент в большой, расположенной снаружи камере. Камеры могут быть расположены коаксиально, но внутренний пленочный рукав может также и быть смещен в сторону от оси. Применение пленочных рукавов и подразделений можно также сочетать, так чтобы в зависимости от целей применения можно было бы добиться произвольного сочетания камер.

Все камеры предпочтительно простираются до крышки, где для каждой камеры имеется соответствующее собственное первое отверстие. Предпочтительно также, чтобы все камеры простирались до дна.

Предпочтительно, чтобы была предусмотрена головка, жестко связанная с крышкой и имеющая на приемном элементе для трубки-смесителя выпускное отверстие, предусмотренное для выдачи материала-наполнителя. Целесообразно, чтобы головка (торцевая часть) была изготовлена из относительно жесткого материала, так чтобы во время выдачи материала-наполнителя выпускное отверстие не деформировалось.

Выпускное отверстие (до применения пленочного картуша) может быть закрыто крышкой.

Между крышкой и внутренней стенкой головки можно сформировать по меньшей мере один канал для проведения материала-наполнителя к выпускному отверстию. В случае нескольких камер предпочтительно формировать по одному каналу на камеру, предпочтительно, чтобы эти каналы проходили отдельно вплоть до выпускного отверстия, чтобы предотвратить смешивание материалов-наполнителей отдельных камер внутри пленочного картуша. Благодаря каналам отдельные компоненты и материалы-наполнители, даже когда пленочный картуш вскрыт, до выхода из выпускного отверстия полностью отделены друг от друга.

Соединение между пленочным рукавом и крышкой либо же дном, а также между крышкой и головкой можно осуществлять склейкой или сваркой, в частности, ультразвуковой, лазерной или термической сваркой.

Головку и крышку можно соединять также защелкиванием или зачеканкой. Разумеется, можно также применять сочетание этих мероприятий. Предпочтительно, чтобы все соединения были выполнены так, чтобы камеры были закрыты герметично.

В предпочтительной форме исполнения изобретения на каждую камеру предусмотрено отдельное от первого отверстия отверстие для опорожнения. При заполнении пленочных картушей оно дает различные преимущества. Например, можно заполнять камеры через первое отверстие до такой степени, чтобы канал был заполнен материалом-наполнителем до выпускного отверстия. Это позволяет минимизировать предварительную фазу, поскольку соотношение смешивания у многокомпонентных картушей непосредственно с самого начала соответствует желательному соотношению.

Возможно закрывать расположенные рядом друг с другом первые отверстия, отверстия опорожнения или отверстия для заполнения общими заглушками.

В качестве заглушки (закупорки) как для первых отверстий, отверстий опорожнения, так и для выпускного отверстия предпочтительно предусмотрены одна или несколько пленок, например, композитная или однослойная пленка. Пленки могут состоять, например, из одного или нескольких слоев полипропилена, полиэтилена, полиэтилентерефталата, этилен-винилового сополимера и/или алюминия.

Пленку предпочтительно сваривают или склеивают с краем отверстия. Чтобы облегчить удаление, на пленке может быть предусмотрен язычок для отрыва.

В качестве заглушки также можно предусмотреть металлическую пластинку и деталь, изготовленную литьем под давлением, в частности для отверстий заполнения, расположенных в головке. Эти крышки также предпочтительно соединять (смыкать) с краем отверстия склейкой или сваркой.

Заглушка может быть посажена непосредственно на данное конкретное отверстие.

Для открывания или удаления заглушки допустимы несколько возможностей. Например, пленку можно изготовить так, чтобы ее можно было удалить как целое, а после удаления пленки отверстие для опорожнения или выпускное отверстие было бы совершенно свободно. Возможно, однако, и наличие на пленке одной или нескольких ослабленных зон, вдоль которых пленка (в силу избыточного давления, оказываемого устройством для выдавливания) контролируемым образом рвется и заданным образом освобождает выпускное отверстие или отверстие для опорожнения. Зоны ослабления можно, например, с высокой воспроизводимостью создать, посредством удаления лазером.

Заглушку, особенно для первых отверстий, можно снабдить, например, данными о компонентах материала-заполнителя, о номере серии либо также о сроке годности. На нее при необходимости можно также нанести маркировку пленочного картуша.

Чтобы улучшить процедуру заполнения, край первого отверстия и/или выпускного отверстия можно снабдить коническим сужением. Сужение предназначено для того, чтобы центрировать трубку заполнения и таким образом обеспечить более плотное смыкание трубки с краем отверстия.

Предпочтительно, чтобы на краю первого отверстия и/или выпускного отверстия была сформирована по меньшей мере один выступ. Выступ, предпочтительно проходящий по образующей, либо же соответствующий гребень предназначены для соскабливания материала-наполнителя с трубки заполнения при извлечении трубки, так чтобы материал не попадал в устройство для заполнения. Возможно также расположить по оси друг за другом несколько выступов или гребней, чтобы соскоблить максимально возможную долю материала-заполнителя.

В отдельных компонентах материалов-заполнителей возможно также применение грубых или сравнительно крупных твердых тел-наполнителей, поскольку первое отверстие без каких-либо сложностей можно сделать таким большим, чтобы вводить такие компоненты без затруднений. Размер каналов также можно просто выбрать таким, чтобы можно было применять в материалах-наполнителях и более грубые твердые тела-наполнители.

Поскольку камеры герметично закрыты и отделены друг от друга, а степень утечки ввиду конструкции камер практически равна нулю, можно достичь большого срока складского хранения.

Наружные геометрические характеристики пленочного картуша могут быть одинаковы вне зависимости от числа применяемых компонентов. Таким образом можно обеспечить применимость одного устройства для выдавливания для различных видов материалов-наполнителей.

Выпускное отверстие может также оставаться открытым. В этом случае предпочтительно закрывать отверстие для опорожнения заглушкой, оснащенной зоной ослабления, а когда при установке еще закрытого нового пленочного картуша в устройство для выдавливания к нему прилагают усилие выдавливания, внутреннее давление превышает усилие, необходимое для открывания зоны ослабления. Такой вариант позволяет автоматически и контролируемо открывать вновь установленный пленочный картуш.

Придавая определенную конфигурацию сечению каналов и/или сечению первых отверстий либо же отверстий опорожнения, можно обеспечить дросселирование отдельных материалов заполнения из различных камер, благодаря чему удается очень точно отрегулировать количество выдаваемых в каждом случае материалов-наполнителей. Это также позволяет компенсировать различия в текучести при разных реологических показателях отдельных материалов-наполнителей.

При реализации способа для изготовления пленочного картуша, например, как описанный выше, осуществляют следующие этапы:

- изготовление по меньшей мере одной камеры путем соединения крышки с пленочным рукавом,

- заполнение камеры материалом-наполнителем через первое отверстие в крышке и

- закрытие первого отверстия.

Пленочный картуш полностью изготавливают, прежде чем его заполнить. Устанавливают также и, возможно, имеющееся дно, так что камеры оказываются полностью закрыты, за исключением первого отверстия и, возможно, еще одного отверстия опорожнения. В качестве второго этапа в камеру вводят материал-наполнитель, что может происходить в другой машине, нежели изготовление пустого пленочного картуша. После заполнения первое отверстие закрывают, и пленочный картуш, таким образом, оказывается герметично закупорен.

Описанную выше головку, за исключением трубки-смесителя для выдачи материала заполнения, можно жестко соединять с крышкой до или после заполнения.

Если заполнение осуществляют после установки головки, то предпочтительно заполняют материалом-наполнителем и каналы между головкой и крышкой.

Если головку устанавливают после заполнения, то заполнение производят через первое отверстие, которое закрывают после заполнения и перед закреплением головки.

Если заполнение проводят после установки головки, то первое отверстие и/или отверстие опорожнения может оставаться открытым, а закрываются только отверстия (отверстие заполнения и отверстие выдачи) в головке.

Если на каждую камеру в крышке имеется по дополнительному отверстию опорожнения, то предусмотрено еще одно отверстие заполнения в головке, предпочтительно соосное с первым отверстием.

Целесообразно проводить заполнение с помощью трубки заполнения, которое вводят в камеру через первое отверстие, причем заполнение осуществляют ниже уровня поверхности. По мере повышения уровня заполнения в процессе заполнения при этом трубку отодвигают все дальше и дальше назад. Это позволяет заполнить камеры без пузырьков воздуха. Процесс заполнения можно поддерживать с помощью вакуума или противодавления. Это полезно особенно тогда, когда необходимо заполнить и каналы вплоть до отверстия выдачи.

Воздух может покидать камеры, например, через отверстия опорожнения (если они предусмотрены). При заполнении с установленной головкой возможно также придать отверстию заполнения в головке меньшее сечение, чем первому отверстию, так что, хотя трубка заполнения и прилегает герметично к отверстию заполнения, но из-за большего размера первого отверстия воздух при заполнении может выходить из камеры.

Открывать пленочный картуш просто, поскольку пленку, которую применяют для закупорки, можно просто снять без использования инструментов, либо же эта пленка заданным образом разрывается, когда к пленочному картушу снаружи с помощью инструмента для выдавливания прилагают определенное усилие. Поскольку всегда образуется заданное отверстие, то силы, необходимые для процесса применения, неизменны при открывании и при выдавливании материала-наполнителя.

Ниже дано более подробное описание изобретения на основе нескольких примеров исполнения со ссылкой на приложенные чертежи. На чертежах представлены:

ФИГ.1 - схематическое изображение пленочного картуша согласно изобретению в соответствии с первой формой исполнения при виде сверху;

ФИГ.2 - схематическое изображение части пленочного картуша с фигуры 1 в аксонометрической проекции;

ФИГ.3 - схематическое изображение верхней части пленочного картуша с фигуры 1 в разрезе;

ФИГ.4 - схематическое изображение с фигуры 3 в подробностях;

ФИГ.5 - схематическое изображение заглушки для пленочного картуша согласно изобретению;

ФИГ.6 и 7 - схематическое представление подразделения пленочного рукава пленочного картуша согласно изобретению;

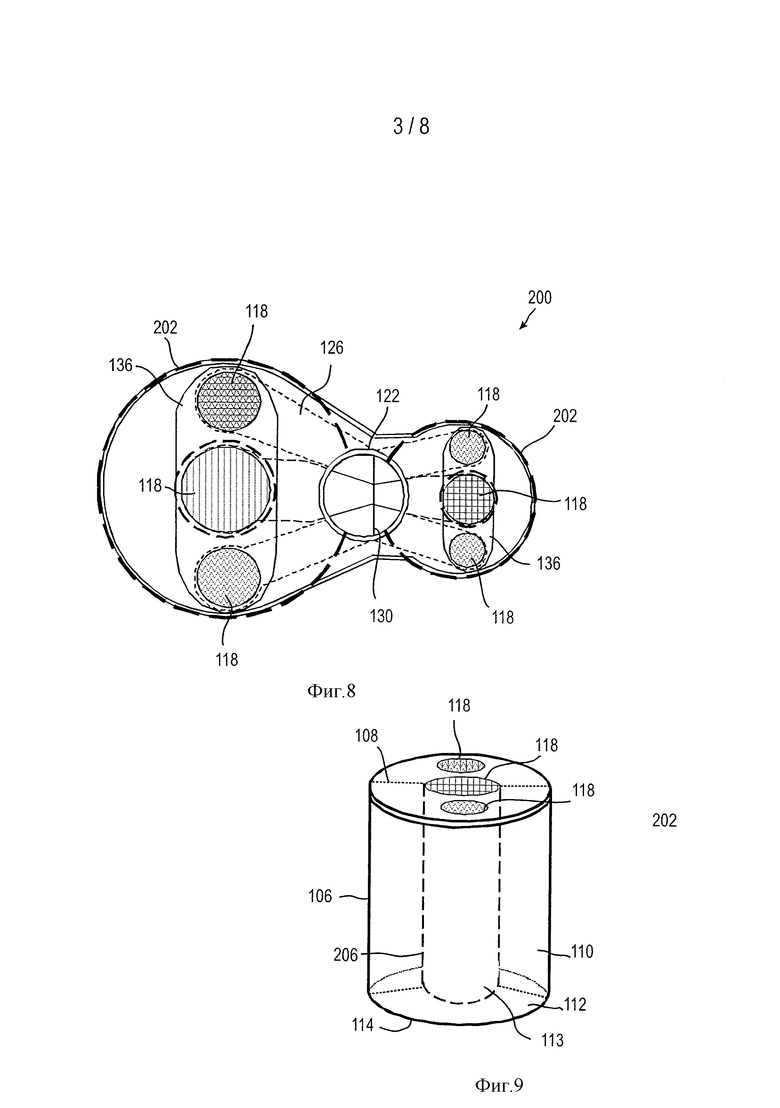

ФИГ.8 - схематическое изображение пленочного картуша согласно изобретению в соответствии со второй формой исполнения при виде сверху;

ФИГ.9 - схематическое изображение части пленочного картуша с фигуры 8 в аксонометрической проекции;

ФИГ.10 - схематическое изображение пленочного картуша с фигуры 8 в разрезе;

ФИГ.11 - детальное изображение с фигуры 10;

ФИГ.12 - схематическое изображение заглушки пленочного картуша согласно изобретению;

ФИГ.13 - схематическое изображение пленочного картуша согласно изобретению в соответствии с третьей формой исполнения при виде сверху;

ФИГ.14 - схематическое изображение части пленочного картуша с фигуры 13 в аксонометрической проекции;

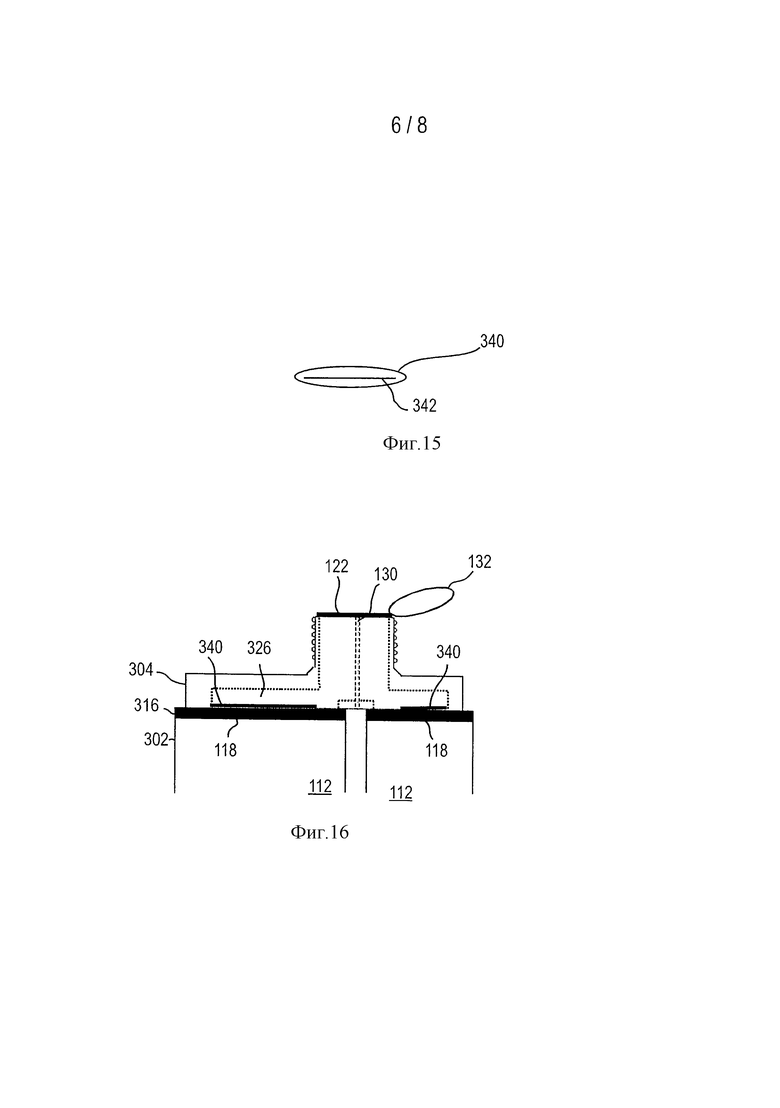

ФИГ.15 - схематическое изображение заглушки пленочного картуша согласно изобретению;

ФИГ.16 - схематическое изображение пленочного картуша с фигуры 13 в разрезе;

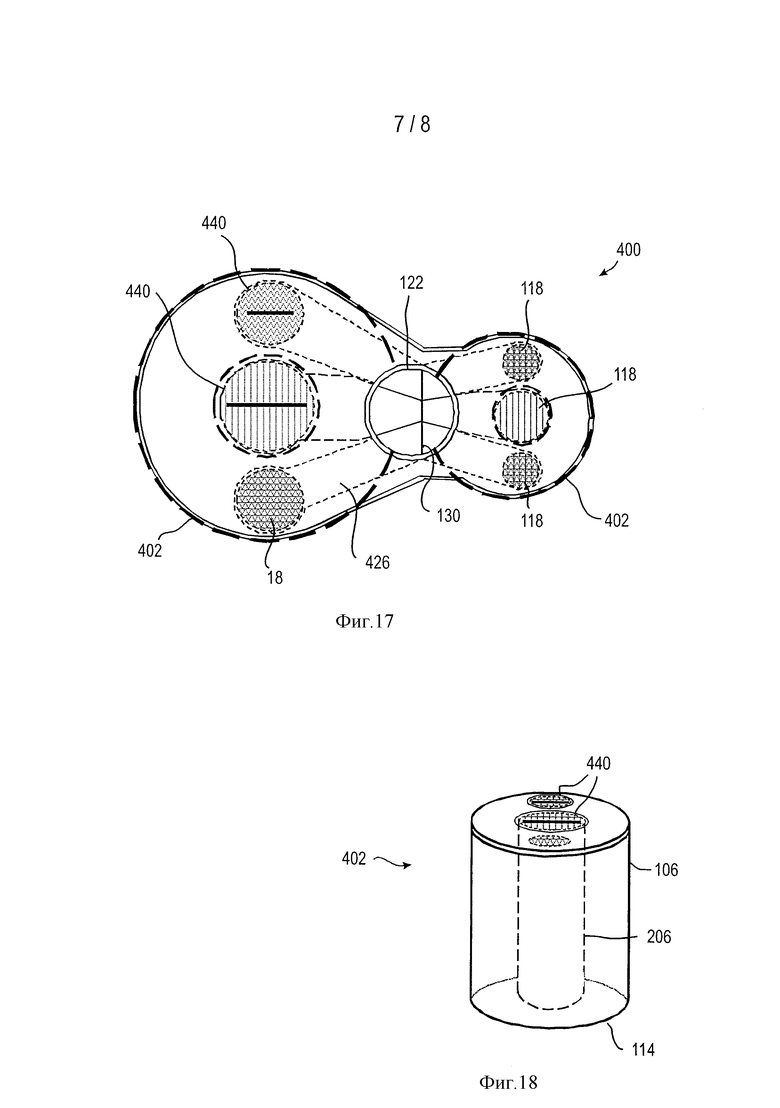

ФИГ.17 - схематическое изображение пленочного картуша согласно изобретению в соответствии с четвертой формой исполнения при виде сверху;

ФИГ.18 - схематическое изображение части пленочного картуша с фигуры 17 в аксонометрической проекции;

ФИГ.19 - схематическое изображение пленочного картуша с фигуры 17 в разрезе; и

ФИГ.20 - схематическое детальное изображение с фигуры 19.

На фигуре 1 показан пленочный картуш 100 в соответствии с первой формой исполнения. Пленочный картуш 100 включает в себя в этом случае две пленочные емкости 102, а также головку 104 (см. фигуру 3). Головка 104 на верхнем осевом конце соединена с обеими, расположенными рядом друг с другом, пленочными емкостями 102.

На фигуре 2 одна из пленочных емкостей 102 представлена более подробно. Первый, наружный пленочный рукав 106 подразделен разделителем 108 (см. фигуры 6 и 7) на две отделенные друг от друга в осевом направлении, параллельные камеры 110, 112. Как видно на фигурах 6 и 7, обе камеры 110, 112 можно выполнить одного или разных размеров, чего добиваются расположением разделителя 108. Вместо одного единственного разделителя 108 можно также предусмотреть несколько разделителей 108, которые могут простираться по сечению пленочного рукава 106 произвольным образом.

На фигурах 6 и 7 пленочный рукав 106 и разделитель 108 изготовлены из одного фрагмента пленки. Можно, однако, также применять и пленочный рукав с замкнутым контуром (замкнутой образующей), например, изготовленный методом экструзии, а разделитель 108 вводить внутрь. Крепление разделителя 108 на пленочном рукаве 106 в данном случае осуществляют посредством склейки или сварки любым подходящим способом.

Обращенный от головки 104 осевой конец пленочного рукава 106 закрыт не представленным более подробно дном 114. Дно 114 в данном случае представляет кусок пленки, который соединен с осевым концом пленочного рукава 106 и разделителем 108 склейкой или сваркой, так что камеры 110, 112 на этом конце герметично изолированы от окружения.

На верхнем осевом конце камеры 110, 112 закрыты крышкой 116, которая, как и дно 114, прочно соединена с пленочным рукавом 106 и разделителем 108, сваркой или склейкой. Пленочный рукав 106, разделитель 108, дно 114 и крышка 116 отграничивают камеры 110, 112 и полностью их охватывают.

В крышке 116, однако, сделаны несколько отверстий, в данном случае на каждую из камер 110, 112 по одному первому отверстию 118 и по одному отдельному от него отверстию опорожнения 120. Крышка 116 состоит в данном случае из относительно твердого пленочного материала. Он может быть прочнее, чем материал, применяемый для пленочного рукава 106. В данном случае головка 104 изготовлена из более твердого материала, чем крышка 116, и обеспечивает стабильность формы всего верхнего осевого конца пленочного картуша 100. В частности, головка 104 обеспечивает сохранение постоянного диаметра отверстий, в том числе и при использовании пленочного картуша 100 в устройстве для выдавливания (не представленном).

В головке 104 также сделаны отверстия, а именно центральное выпускное отверстие 122, а также для каждой из камер 110, 112 по одному отдельному от выпускного отверстия 122 отверстию заполнения 124, которые, соответственно, соосны с первыми отверстиями 118 в крышке 116. На фигуре 3 представлена ситуация, соответственно, только для одной камеры 112, соответственно, одной пленочной емкости 102. У головки 104, однако, имеется только одно общее выпускное отверстие 122 для всех камер 110, 112 и всех пленочных емкостей 102.

Между внутренней стенкой головки 104 и верхней стороной крышки 116 выполнены каналы 126, которые, соответственно, ведут от одного из отверстий опорожнения 120 до выпускного отверстия 122.

Выпускное отверстие 122 размещено на конце имеющего форму штуцера приемного элемента 128, формирующего пространство для трубки-смесителя, предназначенной для выдачи помещенного в камеры 110, 112 материала-наполнителя.

Разделительные стенки 130, которые ограничивают каналы 126 во внутреннем пространстве между стенками головки 104 и крышкой 116, простираются непосредственно до выпускного отверстия 122, так что фактически это отверстие подразделено на столько каналов 126, сколько предусмотрено камер.

До применения пленочного картуша 100 выпускное отверстие 122 герметично закрыто заглушкой 132. В показанном здесь случае заглушка 132 представляет собой пленку, у которой для каждой камеры 110, 112 имеется по зоне ослабления 134, в каждом случае расположенной посредине над одним из каналов 126 в области выпускного отверстия 122 (см. фигуру 5).

Все камеры 110, 112 до применения пленочного картуша 100 герметично изолированы от окружения. Смешивание различных материалов-наполнителей в отдельных камерах 110, 112 в этом состоянии не происходит.

Отверстия заполнения 124 также герметично закрыты заглушкой 136. Заглушка 136 также представляет собой пленку, на которой напечатаны наименование продукта, названия материалов-наполнителей, содержащихся в отдельных камерах 110, 112, номер серии, а также дата окончания срока годности пленочного картуша, и эта пленка, таким образом, служит для маркировки пленочного картуша 100.

В качестве заглушки 136 можно также использовать металлическую пластинку или деталь, изготовленную методом литья под давлением. Во всех случаях заглушка 136 полностью герметично закрывает отверстия для заполнения 124, так что материал-наполнитель не может выступить из камер 110,112.

В головке 104 в этом случае канал заполнения 138 простирается от края отверстия заполнения 124 непосредственно до первого отверстия 118 в крышке 116. Канал заполнения на том участке, где он образует край отверстия заполнения 124, имеет коническое сужение 140, заканчивающееся проходящим по образующей выступом 142. Выступ 142 задает участок с минимальным сечением канала заполнения 138.

При изготовлении пленочного картуша 100 сначала изготавливают пленочную емкость 102. Для этого изготавливают пленочный рукав 106 из плоского отрезка пленки или как пленочный рукав с замкнутым контуром. Возможные разделители 108 закрепляют в пленочном рукаве 106. На нижний осевой конец устанавливают дно 114 и приклеивают его или же закрепляют ультразвуковой, лазерной или термической сваркой. На противолежащем осевом конце закрепляют также крышку 116. При этом разделители 108 также закрепляют на дне 114 и крышке 116, так что образуются замкнутые камеры 110, 112. Первые отверстия 118 и отверстия опорожнения 120 еще открыты.

На следующем этапе головку 104 жестко соединяют с крышкой 116, например, склейкой или сваркой.

Теперь сформированы также каналы 126 между крышкой 116 и головкой 104. Выпускное отверстие 122 также еще открыто, равно как и отверстия заполнения 124. Пленочный картуш 100 теперь готов к заполнению как предварительно изготовленный продукт. Заполнение можно осуществлять в другом станке, нежели изготовление.

Через отверстия для заполнения 124 и первые отверстия 118 в соответствующие камеры 110, 112 теперь вводят трубку заполнения (не изображена) и подают предназначенный для камер 110, 112 конкретный материал-наполнитель. При этом, начиная от дна камер 110, 112, по мере заполнения трубку отодвигают все дальше и дальше назад, так что осуществляют заполнение с нахождением трубки ниже уровня и без пузырей. Коническое сужение 140 обеспечивает центровку трубки заполнения в отверстии для заполнения 124, а также обеспечивает по существу герметизацию отверстия для заполнения 124 трубкой заполнения. Воздух, покидающий камеры 110, 112, выходит через отверстие опорожнения 120 и выпускное отверстие 122. В процессе заполнения трубку заполнения отводят все дальше и дальше назад, причем выступ 142 соскабливает с трубки заполнения избыточный материал-наполнитель, так что он не попадает в устройство для заполнения. В канале заполнения 138 можно предусмотреть несколько выступов 142, расположенных по оси друг за другом, причем представлен в данном случае только один.

Заполнение проводят до тех пор, пока материал-наполнитель не выступит из отверстий опорожнения 120, а также не заполнит каналы 126 до выпускного отверстия 122.

Заполнение можно поддерживать, создавая вакуум на выпускном отверстии 122 или создавая противодавление.

После того как заполнение закончено, выпускное отверстие 122 герметически закрывают заглушкой 132. При этом отдельные каналы 126 также полностью отделяют друг от друга.

Отверстия заполнения 124 также герметично закрывают заглушками 136. Первые отверстия 118 и отверстия опорожнения 120 в этом примере остаются открытыми.

В этой форме готовый пленочный картуш 100 можно вставить в устройство для выдавливания, причем первоначально созданное давление обеспечивает разрыв зоны ослабления 134 в заглушке 132 выпускного отверстия 122. Уже начиная с этого момента материал-наполнитель выходит из всех камер 110, 112 в желаемой пропорции смешивания.

Заглушку 132 можно также изготовить так, чтобы пользователь удалял ее до установки в устройство для выдавливания.

Форму каналов 126 и величину отверстий опорожнения 120 выбирают в зависимости от применяемого в камерах 110, 112 материала так, чтобы либо отверстия и каналы 126 были достаточно велики для беспрепятственного истечения материалов с наполнителями большого размера, либо чтобы было обеспечено дросселирование для необходимых лишь в малом объеме и/или текучих материалов заполнения. В этом смысле каждый из каналов 126 может отличаться от других. Изменения можно обеспечить, варьируя форму головки 104 и исполнение разделительных стенок 130.

В представленном варианте создан картуш для четырех компонентов, в котором каждая из камер 110, 112 обеих пленочных емкостей 102 содержит разный материал-наполнитель. Материалы-наполнители вступают в контакт друг с другом только после выхода из выпускного отверстия 122 и смешиваются в насаженной на него смесительной трубке.

На фигурах 8-12 представлена вторая форма исполнения пленочного картуша 200.

Для компонентов, совпадающих с первой формой исполнения, сохранены уже введенные условные обозначения.

В данном случае разделенные камеры 110, 112 и 113 созданы путем втягивания второго пленочного рукава 206 в первый пленочный рукав 106. Дополнительно здесь предусмотрен разделитель 108, как и в первой форме исполнения, который расположен между стенкой первого пленочного рукава 106 и стенкой второго пленочного рукава 206, так что в общей сложности образованы три камеры. Можно также предусмотреть несколько вторых пленочных рукавов 206 или дополнительно подразделить их разделителями.

Как и в первой форме исполнения, каждой из камер 110, 112, 113 в крышке 216 соответствует первое отверстие 118.

Это расположение справедливо для обеих пленочных емкостей 202 (см. фигуру 8).

В отличие от первой формы исполнения здесь не предусмотрены отдельные отверстия опорожнения. Соответственно, каналы 226 в головке 204 выполнены так, что они ведут от первого отверстия 118 к выпускному отверстию 122. В остальном головка 204 выполнена сходно с головкой 104 первой формы исполнения. Отверстия заполнения 124 в головке 204 оснащены коническим сужением 140 и проходящим по образующей выступом 142. В этом случае, однако, диаметр первого отверстия 118 больше, чем диаметр канала заполнения 138 в области выступа 142, так что во время заполнения воздух может покидать заполняемую как раз сейчас камеру.

Поскольку на каждую пленочную емкость 202 в данном случае предусмотрены по три камеры 110, 112, 113, по заглушке 132 выпускного отверстия 122 распределены шесть зон ослабления, а выпускное отверстие 122 подразделено на шесть каналов 226.

Как и в первой форме исполнения, для изготовления пленочного картуша 200 сначала изготавливают пленочные емкости 202 и соединяют их с головкой 204. Заполнение отдельных камер 110, 112, 113 осуществляют через отверстия заполнения 124 в головке 204 и первые отверстия 118 в крышке 216. Здесь заполнение можно также проводить до тех пор, пока материал не заполнит также и каналы 126 вплоть до выпускного отверстия 122. После заполнения устанавливают заглушку 132 на выпускное отверстие 122 и заглушки 136 на отверстие заполнения 124.

В отдельные камеры 110, 112, 113 в каждом случае можно помещать различный материал-наполнитель, так что образуется смесь из шести компонентов. Можно, однако, также заполнять несколько камер одним и тем же материалом, чтобы получить более высокую пропорцию смешивания. Можно получить соотношения смешивания от 1:1 до 1:50 без необходимости менять наружные геометрические параметры пленочных емкостей 202.

На фигурах 13-16 представлена третья форма исполнения пленочного картуша 300.

В отличие от описанных до сих пор форм исполнения в данном случае сначала заполняют пленочную емкость 302, а затем закрепляют на крышке 316 головку 304.

Формирование и подразделение обеих пленочных емкостей 302 в основном соответствует первой форме исполнения.

В головке 304 нет никаких других отверстий, кроме выпускного отверстия 122. При изготовлении пленочного картуша 300 сначала изготавливают пленочную емкость 302. Ее заполняют через первые отверстия 118, причем край отверстий 118, подобно описанному выше краю отверстия 124 может быть снабжен коническим сужением и уплотнительным выступом (см. фигуру 20). После того как камеры 110, 112 заполнены целиком, первые отверстия 118 закрывают заглушками 340. Заглушки 340 в данном случае выполнены в форме пленки с зоной ослабления 342, как это схематически показано на фигуре 15. Затем головку 304 жестко соединяют с пленочными емкостями 302, например, склейкой или сваркой. Заглушку 132 выпускного отверстия 122 можно осуществлять до или после установки головки 304 на пленочные емкости 302.

На фигурах 17-20 показана четвертая форма исполнения пленочного картуша 400.

Здесь, как и во второй форме исполнения, камеры 110, 112, 113 образованы размещением второго пленочного рукава 206 внутри первого пленочного рукава 106. Конструкция головки 404 и первых отверстий 118, напротив, такая же, как и в только что описанной третьей форме исполнения.

В этом случае также после изготовления пленочных емкостей 402 сначала заполняют отдельные камеры 110, 112, 113 и закрывают заглушками 440 первые отверстия 118. Затем головку 404 жестко соединяют с крышкой 416.

В последних двух формах исполнения каналы 326, 426 до применения пленочных картушей 300, 400 не заполнены материалом-наполнителем.

Поэтому в этих формах исполнения можно также оставить выпускное отверстие 122 открытым.

В этой форме исполнения показано также, что первое отверстие 118, которое применяют для заполнения камер 110, 112, 113, имеет коническое сужение 140 в области своего края и проходящий по контуру выступ 142 для соскабливания материала-наполнителя с трубки заполнения.

Во всех формах исполнения каналы 126 - 426 в промежуточной части головки и крышке выполнены так, что материал-наполнитель, выходящий из отдельных камер, перемешивается только при выходе из выпускного отверстия 122.

Отверстия 118, 120, 122 и 124 в каждом случае могут быть круглыми или эллиптическими.

Зоны ослабления можно реализовать в форме линий, кругов, крестов или эллипсов, прерывистыми или сплошными линиями.

Все признаки отдельных форм исполнения можно произвольно сочетать друг с другом или заменять друг на друга, что остается на усмотрение специалиста.

Пленочный картуш оснащен охватывающим по образующей по меньшей мере одну камеру (110, 112) пленочным рукавом (106) и отдельной от пленочного рукава (106) крышкой (116), которая закрывает осевой конец пленочного рукава (106). В крышке (116) для каждой камеры (110, 112) выполнено по меньшей мере одно первое отверстие (118), через которое камеру (110, 112) можно заполнить материалом-наполнителем. Предусмотрена заглушка (136), закрывающая первое отверстие (118). Для изготовления пленочного картуша изготавливают камеру (110, 112) путем соединения крышки (116) с пленочным рукавом (106). Затем камеру (110, 112) заполняют материалом через первое отверстие (118) в крышке (116) и закрывают первое отверстие (118). Задача изобретения состоит в том, чтобы создать просто и дешево изготавливаемый пленочный картуш, который можно надежным и воспроизводимым образом открывать. 2 н. и 11 з.п. ф-лы, 20 ил.

1. Пленочный картуш с охватывающим по образующей по меньшей мере одну камеру (110, 112, 113) пленочным рукавом (106; 206) и отдельной от пленочного рукава (106; 206) крышкой (116; 216; 316; 416), которая закрывает осевой конец пленочного рукава (106; 206) и в которой выполнены несколько отверстий, причем в крышке (116; 216; 316; 416) для каждой камеры (110, 112, 113) выполнены по меньшей мере одно первое отверстие (118), через которое камеру (110, 112, 113) можно заполнить материалом-наполнителем, и по меньшей мере одно отдельное от первого отверстия (118) отверстие опорожнения (120), и заглушкой (136; 340; 440), закрывающей первое отверстие (118).

2. Пленочный картуш по п. 1, отличающийся тем, что предусмотрено несколько камер (110, 112, 113), которые отделены друг от друга разделителем пленочного рукава (106) в осевом направлении (А).

3. Пленочный картуш по п. 1, отличающийся тем, что предусмотрено несколько камер (110, 112, 113), которые образованы по меньшей мере еще одним пленочным рукавом (206), расположенным в первом пленочном рукаве (106), так что первый пленочный рукав (106) простирается параллельно второму пленочному рукаву (206).

4. Пленочный картуш по п. 1, отличающийся тем, что предусмотрена головка (104; 204; 304; 404), которая жестко соединена с крышкой (116; 216; 316; 416) и имеет на приемном элементе (128) для трубки-смесителя выпускное отверстие (122), предусмотренное для выдачи материала-наполнителя.

5. Пленочный картуш по п. 4, отличающийся тем, что между крышкой (116; 216; 316; 416) и внутренней стенкой головки (104; 204; 304; 404) образован по меньшей мере один канал (126; 226; 326; 426) для проведения материала-наполнителя к выпускному отверстию (122).

6. Пленочный картуш по п. 1, отличающийся тем, что заглушка (136; 340; 440) представляет собой пленку.

7. Пленочный картуш по п. 1, отличающийся тем, что край первого отверстия (118) в крышке (116; 216; 316; 416) и/или отверстия для заполнения (124) в головке (104; 204; 304; 404) имеет коническое сужение (140).

8. Пленочный картуш по одному из предшествующих пп. 1-7, отличающийся тем, что на краю первого отверстия (118) в крышке (116; 216; 316; 416) и/или отверстия для заполнения (124) в головке (104; 204; 304; 404) имеется по меньшей мере один выступ (142).

9. Способ изготовления пленочного картуша, в частности по одному из пп. 1-8, имеющего пленочный рукав (106; 206) и крышку (116; 216; 316; 416), имеющую по меньшей мере одно первое отверстие (118), включающий следующие этапы:

- изготовление по меньшей мере одной камеры (110, 112, 113) путем соединения крышки (116; 216; 316; 416) с пленочным рукавом (106; 206),

- заполнение камеры (110, 112, 113) материалом-наполнителем через первое отверстие (118) в крышке (116; 216; 316; 416) и

- закрытие первого отверстия (118).

10. Способ по п. 9, отличающийся тем, что предусматривают головку (104; 204; 304; 404), которая имеет приемный элемент (128) для трубки-смесителя для выдачи материала-наполнителя, и которую перед заполнением жестко соединяют с крышкой (116; 216; 316; 416).

11. Способ по п. 9, отличающийся тем, что предусматривают головку (104; 204; 304; 404), которая имеет приемный элемент (128) для трубки-смесителя для выдачи материала-наполнителя, и которую после заполнения жестко соединяют с крышкой (116; 216; 316; 416).

12. Способ по п. 9, отличающийся тем, что первое отверстие (118) закрывают непосредственно посаженной на первое отверстие (118) заглушкой (340; 440).

13. Способ по одному из пп. 9-12, отличающийся тем, что заполнение осуществляют через трубку заполнения, причем трубку заполнения через первое отверстие (118) вводят в камеру (110, 112, 113) и проводят заполнение ниже уровня поверхности.

| US 5386928 A, 07.02.1995 | |||

| US 2004200857 A1, 14.10.2004 | |||

| Устройство для закалки листового стекла | 1981 |

|

SU992438A1 |

Авторы

Даты

2017-04-12—Публикация

2012-04-13—Подача