Изобретение касается способа изготовления пленочной емкости (тары, кассеты) для раздаточного устройства. Также настоящее изобретение касается пленочной емкости (тары, кассеты) для раздаточного устройства.

Многокомпонентные массы, как, например, цементные, вспенивающиеся массы и герметики, предоставляются в распоряжение пользователя в виде многокомпонентных масс в картушах и пленочных упаковках. Пленочные упаковки, как правило, включают в себя несколько пленочных пакетов, которые заполнены отдельными компонентами многокомпонентной массы и вклеены в твердый оголовок; они продемонстрировали свою пригодность в качестве упаковки для таких масс и отличаются, в частности, меньшей по сравнению с картушами долей материала, который необходимо утилизировать после выделения массы. Кроме того, пленочную емкость можно просто и недорого изготавливать. Пленочные емкости вставляют в раздаточное устройство, и с помощью механизма выдавливания компоненты массы одновременно продавливают в выходные каналы оголовка. В смесителе отдельные компоненты массы смешивают в желаемую массу и выделяют на место нанесения.

Пленочные пакеты пленочной емкости необходимо открыть перед первым использованием; для этого пользователь, совершая первые движения процедуры выдавливания, заставляет пленочные пакеты лопаться. Этому "пассивному" открыванию можно способствовать с помощью целенаправленного создания слабых мест в определенных точках пленочных пакетов или размещенных соответствующим образом устройств для прокалывания.

Пример такого вспомогательного средства открывания показан в заявке на патент Германии DE 4335970 А1. Давление, оказываемое раздаточным устройством, прижимает торцевые стороны пленочных пакетов к прокалывающим лезвиям (остриям), режущие кромки которых ориентированы перпендикулярно складкам пленочных пакетов.

Более сложную конструкцию предлагает заявка на патент Германии DE 102007018143 В3. В выпускные патрубки, размещенные с торца на пленочных пакетах, вставлены отдельные прокалывающие вкладыши (втулки). Путем насаживания смесителя прокалывающие вкладыши можно сдвинуть из положения для хранения, в котором они не контактируют с пленочными пакетами, в положение активации, в котором они прокалывают пленки пакетов или же по меньшей мере приблизительно входят в контакт с ними (касаются).

Все эти решения обладают тем недостатком, что выходные каналы оголовка перед первым использованием еще не заполнены компонентами массы. Это означает, что до того как компоненты массы поступят в смеситель, пользователю сначала приходится заполнить холостой объем в оголовке. Чтобы добиться синхронизации прохождения (расходования) компонентов массы в многокомпонентных системах, пользователя также вынуждают до применения как такового выполнить определенное количество движений, а выведенный при этом материал выбросить.

Помимо отклонения от желательной пропорции смешивания в многокомпонентных системах, воздух, находящийся в незаполненных участках в оголовке, может отрицательно повлиять на нанесение или же в результате сжимаемости воздуха возможны нежелательные показатели давления и текучести, что в свою очередь может привести к искажениям в затвердевании многокомпонентной массы. Еще один недостаток известных решений с прокалывающими устройствами - это недостаточный контроль за процессами открывания. Даже если пользователь правильно обращается с прокалывающими устройствами, они не всегда обеспечивают правильное раскрытие с достаточно большим сечением отверстия. Это также может отрицательно сказаться на качестве наносимой массы. Как раз в случае многокомпонентных систем из-за слишком маленького отверстия соотношения в смеси могут оказаться непригодными.

Задача изобретения состоит в том, чтобы создать пленочную емкость, которая при использовании в раздаточном устройстве дает возможность немедленного и беспроблемного выхода компонентов массы.

Эту задачу решают посредством способа, включающего признаки пункта 1 формулы изобретения, а также пленочной емкости, обладающей признаками пункта 8. Предпочтительные и целесообразные варианты осуществления способа согласно изобретению и выполнения пленочной емкости согласно изобретению приведены в соответствующих зависимых пунктах.

Способ согласно изобретению изготовления пленочной емкости для раздаточного устройства включает в себя следующие этапы:

- установку оголовка на первый торцевой конец пленочного пакета, заполненного массой, причем оголовок имеет, по меньшей мере один выходной канал для массы;

- открывание пленочного пакета и

- закрывание выходного канала;

причем открывание пленочного пакета и закрывание выходного канала осуществляют до первого использования пленочной емкости в раздаточном устройстве.

С одной стороны, изобретение основывается на осознании того факта, что все представленные в начале недостатки можно преодолеть, если выходные каналы оголовка с самого начала по возможности полностью заполнены компонентами массы. С другой стороны, было обнаружено, что пленочные пакеты пленочной емкости не обязательно должны быть закрыты перед первым использованием. Согласно изобретению пленочные пакеты сознательно открывают уже в процессе изготовления пленочной емкости. Это позволяет изготовителю обеспечить достаточно большие отверстия. При выборе пленки более не приходится учитывать поведение при открывании. Благодаря этому возрастает число степеней свободы при выборе упаковки.

При преждевременном открывании пленочного пакета возникает та проблема, что компоненты материала могут вступить в контакт с воздухом. Кроме того, во время хранения или транспортировки пленочной емкости возможен нежелательный выход массы из оголовка. Эти проблемы согласно изобретению решают посредством закрывания выходного канала уже при изготовлении пленочной емкости, то есть до первого применения пленочной емкости в раздаточном устройстве.

Со стороны пользователя благодаря изобретению оказываются полностью исключены опасности неконтролируемого разрыва пленочного пакета и загрязнения. Пользователю необходимо лишь удалить или открыть заглушку, например, путем отвинчивания колпачка, и пленочная емкость сразу же готова к применению.

Таким образом, изобретение дает возможность сохранить преимущества, которыми обладает проверенная и освоенная технология заполнения пленочных пакетов по сравнению с применением твердых картушей, и при этом перенести на системы с пленочными пакетами определенные преимущества, которые до сих пор могли предоставлять лишь более сложные в изготовлении твердые картуши.

Изобретение ориентировано преимущественно на многокомпонентные системы, то есть на пленочные емкости с несколькими пленочными пакетами, каждый из которых заполнен одним компонентом многокомпонентной массы. В принципе, однако, изобретение можно применять для системы только с одним пленочным пакетом.

В соответствии с предпочтительной формой осуществления способа изготовления согласно изобретению открывание пакета осуществляется автоматически при установке оголовка, предпочтительно посредством предусмотренного на оголовке прокалывающего устройства. Таким образом, изготовление пленочной емкости не замедляется из-за этапа открывания пленочного пакета, поскольку этот этап реализуют одновременно с установкой оголовка.

Для вытеснения воздуха, находящегося в выходном канале, при изготовлении пленочной емкости выходной канал может быть заполнен наполнителем. Кроме того, наполнитель позволяет добиться того, чтобы пленочные пакеты после открывания не в слишком значительной мере утрачивали свою исходную надутую форму, так как материал-наполнитель не позволяет компоненту массы из пленочного пакета попасть в выходной канал оголовка.

При надлежащем выборе наполнителя его легко удалить перед первым применением. При этом особо целесообразна форма исполнения, при которой материал-наполнитель соединен с закрывающим элементом (например, колпачком), с помощью которого закрывают выходной канал. Когда пользователь удаляет закрывающую деталь, одновременно из выходного канала извлекается наполнитель.

Альтернативная форма исполнения способа изготовления согласно изобретению предусматривает, что после открывания пленочного пакета часть массы из пленочного пакета вдавливают в выходной канал в качестве материала-наполнителя. Это означает, что уже при изготовлении пленочной тары все холостое (пустое) пространство оголовка можно заранее, то есть до подготовки к первому применению, которое происходит лишь позже, можно заполнить компонентами массы, так что пользователя не придется утруждать этой задачей, которую воспринимают как помеху.

В соответствии с особым вариантом осуществления пленочный пакет при изготовлении пленочной емкости разделяют, а возникающий при разделении открытый второй торцевой конец пленочного пакета закрывают. При этом благодаря разделению или благодаря закрыванию в пленочном пакете на массу оказывают такое давление, что часть массы вытесняется из пленочного пакета в выходной канал. Этот вариант выгодным образом позволяет одновременно изготавливать две пленочные емкости, исходя из одного удлиненного пленочного пакета для каждого компонента массы, который сначала закрыт с обоих торцевых концов. На оба торцевых конца пленочного пакета в каждом случае насаживают по оголовку, и пленочный пакет открывают с обоих торцевых концов. Затем пленочный пакет разделяют в середине, как описано выше, а вновь образовавшиеся открытые концы обеих частей закрывают. При этом у обеих пленочных емкостей выходные каналы автоматически заполняются компонентом массы, без необходимости дополнительного этапа изготовления.

Заполнения выходных каналов целиком можно добиться согласно вышеуказанному принципу, например, посредством того, что второй торцевой конец пленочного пакета надежным образом закрывают зажимом, ширину которого выбирают таким образом, чтобы вытеснить из пленочного пакета в выходной канал, по меньшей мере такое количество массы, которое соответствует объему выходного канала.

В результате изобретения также создается пленочная емкость для раздаточного устройства по меньшей мере с одним пленочным пакетом, который заполнен массой, и оголовком, в который вставлен торцевой конец пленочного пакета. В оголовке имеется по меньшей мере один выходной канал для массы. Согласно изобретению пленочный пакет открыт с первого торцевого конца, а выходной канал оголовка закрыт закрывающим элементом, который пользователь может открыть или удалить.

Пленочная емкость (тара) согласно изобретению отличается тем, что пленочный пакет открыт уже перед первым применением, причем контакту массы с воздухом и нежелательному выходу массы во время хранения или транспортировки пленочной емкости препятствует закрывающий элемент. В отношении преимуществ пленочной емкости согласно изобретению по сравнению с уровнем техники можно сослаться на изложенное выше применительно к способу изготовления согласно изобретению.

Как уже также изложено выше, изобретение позволяет заполнять выходной канал оголовка материалом-наполнителем, причем материал-наполнитель может представлять собой тот же самый материал, что и масса в пленочном пакете, или же какой-либо другой материал, как, например, термопласт или эластомер. В последнем случае материал-наполнитель можно нанести на закрывающий элемент, так чтобы при удалении закрывающего элемента он автоматически извлекался из выходного канала.

В качестве закрывающего элемента особо удобно применять насаживаемый или навинчивающийся колпачок, крышку клапанного типа или запечатывание, например, в виде заваривания пленки.

Что касается экономии времени при монтаже (сборке) пленочной емкости согласно изобретению, то у оголовка или закрывающей детали имеется прокалывающее устройство, которое сконструировано так, что пленочный мешок при закреплении торцевого конца пленочного пакета в вырезе либо же при установке закрывающего элемента на выходной канал автоматически прокалывается.

В предпочтительном усовершенствованном варианте этого аспекта у прокалывающего устройства имеется открывающая трубка, которая образует часть выходного канала для массы и предпочтительно имеет скошенную форму и/или острые края (канты). Открывающая трубка надежным образом обеспечивает формирование заданного, достаточно большого отверстия в пленочном пакете.

Прочие признаки и преимущества изобретения следуют из приводимого ниже описания и прилагаемых чертежей, на которые дана ссылка.

На чертежах представлены:

первый этап способа изготовления пленочной емкости согласно изобретению;

второй этап способа изготовления согласно изобретению;

третий этап способа изготовления согласно изобретению.

Изображение двух пленочных пакетов и оголовка пленочной емкости согласно изобретению в разрезе согласно первой форме выполнения и

Изображение заглушки для оголовка пленочной емкости согласно изобретению в соответствии со второй формой выполнения.

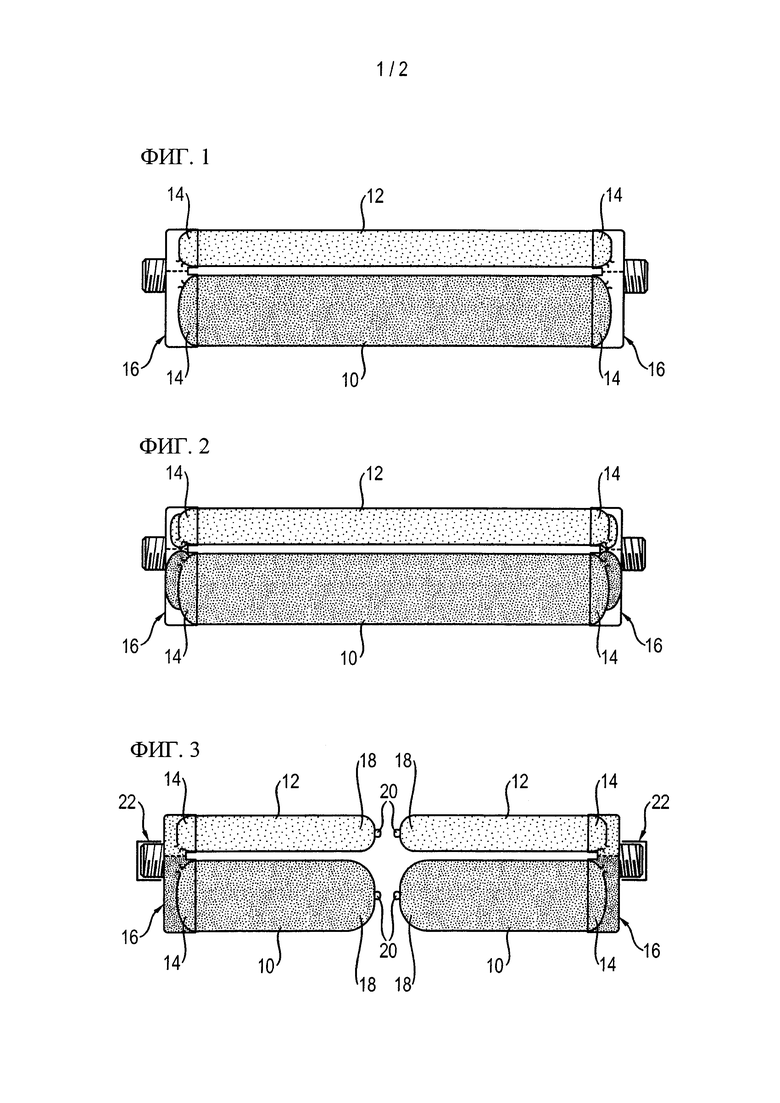

На фигуре 1 представлены два расположенных параллельно по своим продольным осям, по существу имеющих форму шлангов пленочных пакета 10, 12, которые в каждом случае заполнены компонентом многокомпонентной массы. Длина пленочных пакетов 10, 12 одинакова, в то время как их диаметры подогнаны под предпочтительное соотношение смешивания компонентов массы.

К каждому из противоположных торцевых концов 14 пленочных пакетов 10, 12 прикреплено по одному оголовку 16, например, склейкой. У оголовка 16 имеется для каждого пленочного пакета 10, 12 по одному прокалывающему устройству и одному выходному каналу (не показан на фигурах 1-3), через которые может выходить данный конкретный компонент массы.

Прокалывающие устройства расположены так, что при установке оголовка 16 они автоматически прокалывают отверстие в данном конкретном пленочном пакете 10, 12. После открывания пленочных пакетов 10,12 некоторое количество находящегося в них компонента массы уже может войти в соответствующий выходной канал, как показано на фигуре 2. Существенная часть выходных каналов, однако, независимо от вязкости компонентов массы остается заполнена воздухом.

Теперь пленочные пакеты 10, 12 разделяют в месте между торцевыми концами 14, предпочтительно - точно в середине, например, путем перевязки. Образовавшиеся в результате разделения пленочных пакетов 10, 12 новые торцевые концы 18 закрывают, в частности, зажимом 20 или путем сварки или склейки. Помещенные в оголовок 16 торцевые концы 14 пленочных пакетов 10, 12 в дальнейшем обозначают как первые концы, а вновь образовавшиеся торцевые концы 18 - как вторые концы.

При разделении и/или закрывании, что может происходить одновременно, на втором конце 18 пленочных пакетов 10, 12 на компонент массы оказывают давление. В результате этого давления часть находящегося в пленочном пакете 10, 12 компонента массы вытесняется в выходной канал. При этом заполниться массой должен по возможности весь выходной канал, чтобы по возможности полностью вытеснить находящийся в нем воздух. Этого добиваются при закрывании зажимом 20, выбирая зажим с соответствующей минимальной шириной.

После заполнения выходного канала его плотно (герметично) закрывают закрывающим элементом 22 согласно фигуре 3. Закрывающий элемент 22 может представлять собой насаженный или навинченный колпачок, крышку клапанного типа или закупорку в форме заваренной пленки и т.п. Закрывающий элемент 22 эффективно предотвращает контакт компонентов массы с воздухом, который может проникнуть в открытые пленочные пакеты 10, 12 через выходные каналы. Таким образом, изготовление пленочной емкости оказывается завершенным, то есть, пленочная емкость находится в том состоянии, когда ее можно складировать и транспортировать.

Перед применением пленочной емкости в раздаточном устройстве необходимо лишь удалить либо же, соответственно, открыть закрывающий элемент 22. Затем пленочную емкость вставляют в раздаточное устройство, причем обычно на оголовок 16 еще насаживают смеситель, в котором перемешиваются компоненты массы, выходящие через выходные каналы при использовании раздаточного устройства. Поскольку до первого применения пленочной емкости воздух в выходных каналах отсутствует, многокомпонентная масса выдается сразу же и в правильном соотношении смеси, так что холостого хода в начале нет и выбрасывать массу не приходится.

Воздух в выходных каналах при изготовлении пленочной емкости можно вытеснить и другим способом. Например, выходные каналы можно независимо от выхода компонентов массы из пленочных пакетов 10, 12 заполнять тем же материалом или другим материалом. В последнем случае материал заполнения перед первым использованием выбрасывают. Это можно осуществлять автоматически, если материал-наполнитель закреплен на закрывающем элементе 22, который перед первым использованием удаляют в любом случае. Для этого можно использовать, например, предварительно изготовленные термопласты или эластомеры.

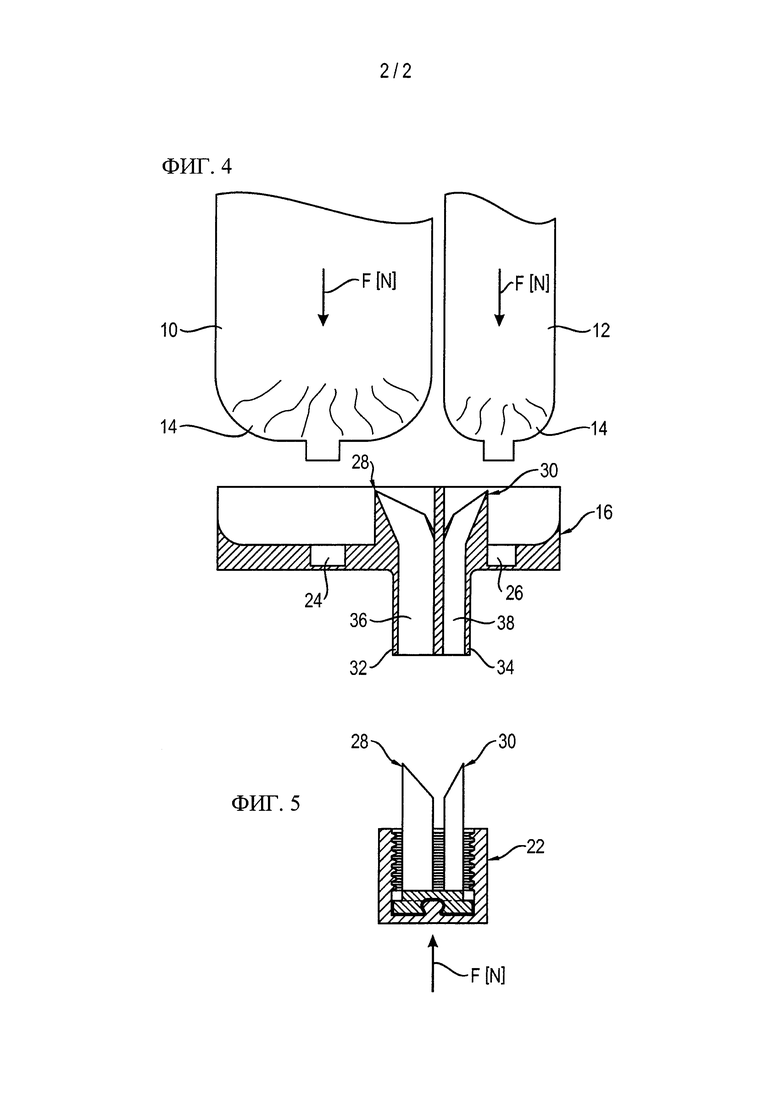

На фигуре 4 подробно показана форма исполнения оголовка 16. Помимо двух вырезов (проемов) 24, 26, в которых закреплены первые торцевые концы 14 пленочных пакетов 10, 12, для каждого пленочного пакета 10, 12 предусмотрено прокалывающее устройство 28, 30. В представленном примере исполнения прокалывающие устройства в каждом случае выполнены в виде открывающей трубки 32, 34, которая выступает внутрь выреза 24, 26 для пленочного пакета 10, 12 и имеет скошенную форму с острыми краями. При закреплении пленочных пакетов 10, 12 в вырезах (проемах) 24, 26 силы F, с которой пленочные пакеты 10, 12 вдавливают в вырезы 24, 26, достаточно для надежного открывания пленочных пакетов 10, 12.

Открывающие трубки 32, 34 одновременно представляют собой часть выходных каналов 36, 38. В качестве выходного канала 36, 38 в общем случае следует рассматривать все пространство в оголовке 16, в которое после открывания пленочного пакета 10, 12 может попасть данный конкретный компонент массы.

Альтернативный вариант прокалывающих устройств 28, 30 показан на фигуре 5. Здесь прокалывающие устройства 28, 30 выполнены не в оголовке 16, а в закрывающем элементе 22. Длина прокалывающих устройств 28, 30 выбрана таким образом, что после полного насаживания или навинчивания на оголовок 16 они выступают внутрь вырезов 24, 26 настолько, что воздействующая на пленочные пакеты 10, 12 сила F, создаваемая полным насаживанием либо же, соответственно, навинчиванием, обеспечивает надежное открывание.

Вне зависимости от того, где размещены прокалывающие устройства 28, 30, возможны и другие формы, например, скошенный желоб (с острым лезвием), скошенная трубка (односкатная или двускатная), скошенный штифт, трехгранная, четырехгранная или многогранная режущая призма, которую в каждом случае можно изготовить жесткой или гибкой.

Список условных обозначений

10 Пленочный пакет

12 Пленочный пакет

14 Первый торцевой конец

16 Оголовок

18 Второй торцевой конец

20 Зажим

22 Закрывающий элемент

24 Вырез

26 Вырез

28 Прокалывающее устройство

30 Прокалывающее устройство

32 Открывающая трубка

34 Открывающая трубка

36 Выходной канал

38 Выходной канал

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ КАРТУШ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО КАРТУША | 2012 |

|

RU2616135C2 |

| РАЗДАТОЧНАЯ ГОЛОВКА С ПОВОРОТНЫМ КОЛПАЧКОМ | 2007 |

|

RU2429175C2 |

| УСТРОЙСТВО УПАКОВКИ, ХРАНЕНИЯ И ПРИГОТОВЛЕНИЯ ПЕРЕД УПОТРЕБЛЕНИЕМ НЕСКОЛЬКИХ АКТИВНЫХ НАЧАЛ | 2011 |

|

RU2567227C2 |

| ЗАКРЫВАЮЩИЙ ЭЛЕМЕНТ ДЛЯ УПАКОВКИ ДЛЯ ЖИДКОГО ИЛИ ПАСТООБРАЗНОГО МАТЕРИАЛА И ПЛЕНОЧНЫЙ ПАКЕТ | 2003 |

|

RU2263615C2 |

| УСТРОЙСТВО В ВИДЕ ЕМКОСТИ С ЗАКРЫВАЮЩИМ ПРИСПОСОБЛЕНИЕМ В ФОРМЕ КОЛПАЧКА | 1992 |

|

RU2105707C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ЖИДКОСТИ С ВЫПУСКНЫМ КЛАПАНОМ ПРЕДВАРИТЕЛЬНОГО СЖАТИЯ | 2015 |

|

RU2685141C2 |

| УПАКОВКА В СБОРЕ И СПОСОБ УПАКОВЫВАНИЯ ПРОДУКТОВ | 2015 |

|

RU2694542C2 |

| ПЛАСТИКОВАЯ БАНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2700018C1 |

| ПЛЕНОЧНЫЙ ПАРНИК | 1991 |

|

RU2112353C1 |

| Крышка для емкости | 2022 |

|

RU2841436C2 |

Способ изготовления пленочной емкости для инъектора со следующими этапами: установка оголовка на первый торцевой конец пленочного пакета, заполненного массой, причем оголовок имеет по меньшей мере один выходной канал для массы; открывание пленочного пакета и закрывание выходного канала. Открывание пленочного пакета и закрывание выходного канала осуществляют перед первым применением пленочной емкости в инъекторе. Пленочная емкость для инъектора по меньшей мере с одним пленочным пакетом, который заполнен массой, и с оголовком, в который вставлен первый торцевой конец пленочного пакета. Оголовок имеет по меньшей мере один выходной канал для массы. Пленочный пакет с первого торцевого конца открыт и выходной канал оголовка закрыт закрывающим элементом, который пользователь может открыть или удалить. 6 з.п. ф-лы, 5 ил.

1. Способ изготовления пленочной емкости для раздаточного устройства со следующими этапами:

- установка оголовка (16) на первый торцевой конец (14) пленочного мешка (10; 12), заполненного массой, причем оголовок (16) имеет по меньшей мере один выходной канал (36, 38) для массы;

- открывание пленочного пакета (10; 12) и

- закрывание выходного канала (36; 38);

причем открывание пленочного пакета (10; 12) и закрывание выходного канала (36; 38) осуществляют перед первым применением пленочной емкости в раздаточном устройстве,

причем открывание пленочного пакета (10; 12) осуществляется автоматически при установке оголовка (16).

2. Способ по п. 1, отличающийся тем, что открывание пленочного пакета (10; 12) выполняют автоматически при установке оголовка (16) посредством предусмотренного на оголовке (16) прокалывающего устройства (28).

3. Способ по п. 1 или 2, отличающийся тем, что выходной канал (36; 38) заполняют материалом-наполнителем.

4. Способ по п. 3, отличающийся тем, что материал-наполнитель соединен с закрывающей деталью (22), которой закрывают выходной канал (36; 38).

5. Способ по п. 3, отличающийся тем, что после открывания пленочного пакета (10; 12) часть массы из пленочного пакета (10; 12) выдавливают в выходной канал в качестве материала-наполнителя (36; 38).

6. Способ по п. 5, отличающийся тем, что пленочный пакет (10; 12) разделяют, а образовавшийся при разделении открытый второй торцевой конец (18) пленочного пакета (10; 12) закрывают, причем благодаря разделению или благодаря закрыванию на массу оказывают такое давление, что часть массы вытесняется из пленочного пакета (10; 12) в выходной канал (36; 38).

7. Способ по п. 6, отличающийся тем, что второй торцевой конец (18) пленочного пакета (10; 12) закрывают зажимом (20), ширину которого выбирают такой, что из пленочного пакета (10; 12) в выходной канал (36; 38) вытесняется количество массы, по меньшей мере соответствующее объему выходного канала (36; 38).

| WO 00/21653 A1, 20.04.2000 | |||

| DE 102007018143 B3,05.06.2008 | |||

| Рабочее колесо центробежного насоса | 1988 |

|

SU1557363A2 |

Авторы

Даты

2018-04-03—Публикация

2013-10-09—Подача