Изобретение относится к области строительных материалов и может быть использовано для защиты поверхностей выработанных шахт.

Известна сырьевая смесь, используемая в качестве защитного покрытия, содержащая портландцементный клинкер 62-68%, нитрат натрия 3-10%, хромат калия 2-5%, остальное - вода (RU №2017704, С04В 41/62, 15.08.1994 г.).

Недостатком данного технического решения является недостаточная трещиностойкость и недостаточная адгезионная прочность защитного покрытия к поверхности выработанных шахт.

Известна сырьевая смесь, состоящая из следующих компонентов, мас.%: цемент 36,0-40,0, песок 39,0-49,0, нитрат натрия 0,9-1,8, карбонат натрия 2,0-3,2, сульфат натрия 2,5-3,6, хлорид кальция 0,05-0,15, карбид кальция 0,75-1,15, гидроксид кальция 0,8-1,0, остальное - вода (RU №2072335, С04В 28/00, 21.07.1997 г.).

Недостатком данного технического решения является недостаточная трещиностойкость и недостаточная адгезионная прочность защитного покрытия к поверхности выработанных шахт.

Наиболее близкой по технической сущности к заявляемой сырьевой смеси, выбранной за прототип, является сырьевая смесь, состоящая из следующих компонентов, мас.%: портландцемент - 30,3-32,3; заполнитель, представленный песком с максимальным размером фракций 0,63 мм, в количестве - 40,4-40,9; тонкомолотый доломитизированный известняк с удельной поверхностью частиц 200 м2/кг в количестве - 8,1-8,6; комплексная добавка - 3,2-3,7 и вода - 16,0-16,5. Комплексная добавка состоит из следующих компонентов, мас.%: микрокремнезема с удельной поверхностью частиц 2000 м2/кг - 47-49; глиноземистого цемента - 24,5-25,0; гипса CaSO4⋅2H2O - 9,8-10,2; пластификатора С-3 - 3,7-4,0; золя кремниевой кислоты H4SiO4 с плотностью 1,014 г/см3 и значением водородного показателя рН=3,5 - 3,0-3,4; бентонитовой глины с удельной поверхностью частиц 500 м2/кг - 10,0-10,4 (RU №2396235, С04В 41/63, 10.08.2010 г.).

Недостатком данного технического решения является недостаточная трещиностойкость и недостаточная адгезионная прочность защитного покрытия к поверхности выработанных шахт.

Задача, на решение которой направлено изобретение, является создание сырьевой смеси для защитного покрытия, обладающего повышенной трещиностойкостью и повышенной адгезионной прочностью к поверхности породы.

Поставленная задача достигается тем, что сырьевая смесь, состоящая из портландцемента, заполнителя, тонкомолотого известняка, добавки и воды, содержит в качестве заполнителя песок фракции 0,315 мм, тонкомолотый известняк с удельной поверхностью 260 м2/кг, добавку с плотностью 1,032 г/см3, значением водородного показателя рН=6,0, состоящую из золя гидроксида алюминия с рН=11,0 и плотностью 1,05 г/см3, золя кремниевой кислоты с рН=3,5 и плотностью 1,014 г/см3 и воды, при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов сырьевой смеси, мас.%:

Использование указанной добавки с плотностью 1,032 г/см3, значением водородного показателя рН=6,0, состоящей из смеси золя гидроксида алюминия с рН=11,0 и плотностью 1,05 г/см3 и золя кремниевой кислоты с рН=3,5 и плотностью 1,014 г/см3 усиливает гидратационную активность всех минералов портландцемента с образованием повышенного количества гидросульфоалюмината кальция, структура которого представлена игольчатыми кристаллами или удлиненными призмами, а также образуются тоберморитоподобные низкоосновные гидросиликаты CSH(I) с соотношением оксида кальция к оксиду кремния CaO/SiO2=0,8-1,0, кристаллы которого имеют вид удлиненных волокон. Образование повышенного количества указанных гидратных соединений способствует повышению прочности, особенно прочности на растяжение при изгибе, кроме того, совместное присутствие золя гидроксида алюминия и золя кремниевой кислоты приводит к образованию гибких полиалюмосиликатных цепочек, что также повышает прочность на растяжение при изгибе и трещиностойкость материала в целом. Кроме того, образование повышенного количества гидратных фаз под действием указанной добавки повышает адгезионную прочность защитного покрытия к поверхности породы, т.к. гидратные соединения в момент образования отличаются повышенной реакционной активностью, что приводит к формированию новых связей и новых контактов между твердеющим защитным покрытием и поверхностью породы.

На дату подачи заявки, по мнению авторов и заявителя, заявленная сырьевая смесь для защитного покрытия не известна и данное техническое решение обладает мировой новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство в присутствии заполнителя, представленного песком с размером фракции 0,315 мм, тонкомолотого известняка с удельной поверхностью 260 м2/кг и добавки, состоящей из смеси золя гидроксида алюминия и золя кремниевой кислоты, которое обеспечивает сверхсуммарный эффект, состоящий в повышении гидратационной активности сырьевой смеси, образовании повышенного количества гидратных соединений особой структуры и образовании полиалюмосиликатных цепочек, что способствует повышению прочности материала, и в большей степени, прочности на растяжение при изгибе и, как следствие, повышению трещиностойкости, а также усиление гидратационной активности и образование повышенного количества гидратных фаз обеспечивает повышение адгезионной прочности к поверхности породы шахт.

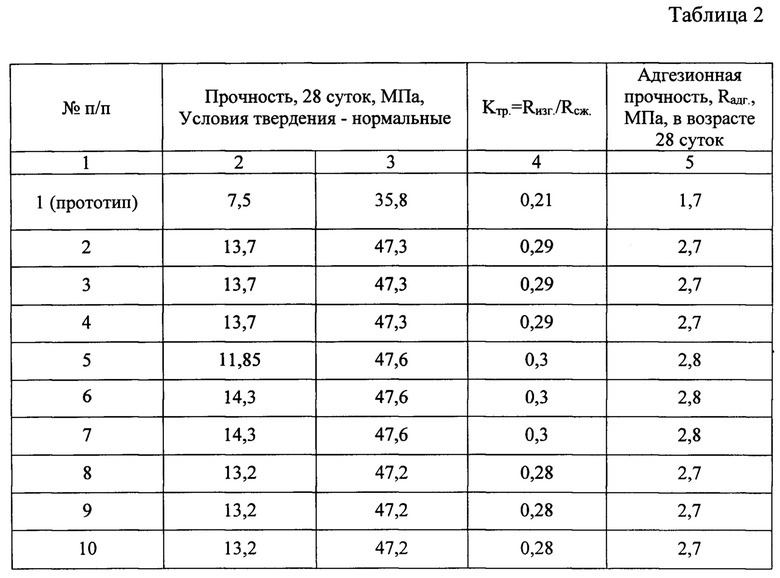

Смесь, включающая портландцемент, заполнитель, представленный песком фракции 0,315 мм, тонкомолотый известняк с удельной поверхностью 260 м2/кг, добавку, состоящую из золя гидроксида алюминия, золя кремниевой кислоты и воды, обеспечила получение защитного покрытия, характеризующегося повышенной на 43% трещиностойкостью, оцениваемой коэффициентом трещиностойкости, и повышенной на 65% адгезионной прочностью относительно поверхности породы шахт по сравнению с прототипом.

По мнению заявителя и авторов именно другое свойство совокупности существенных признаков, не равное известным свойствам отличительных признаков, позволяет признать эту совокупность по сравнению с известными в науке и в технике новой, а заявляемое изобретение - соответствующим критерию охраноспособности «изобретательский уровень».

Заявляемое изобретение промышленно применимо и может быть использовано для изготовления строительной смеси, используемой для защиты поверхностей выработанных шахт.

Пример конкретного выполнения.

1. Приготовление добавки:

1.1. Дозируют золь гидроксида алюминия с рН=11,0 и плотностью 1,05 г/см3;

1.2. Дозируют золь кремниевой кислоты с рН=3,5 и плотностью 1,014 г/см3;

1.3. Дозируют воду;

1.4. Смешивают отдозированные компоненты по п. 1.1, п. 1.2 и п. 1.3 до получения однородного раствора с плотность 1,032 г/см3 и значением водородного показателя рН=6,0.

2. Приготовление сухой строительной смеси:

2.1. Дозируют портландцемент ПЦ500 Д0;

2.2. Дозируют песок фракции 0,315 мм;

2.3. Дозируют тонкомолотый известняк с удельной поверхностью 260 м2/кг;

2.4. Смешивают отдозированные компоненты по п. 2.1, п. 2.2 и п. 2.3 до получения однородного тонкодисперсного порошка, представляющего собой сухую строительную смесь для защитного покрытия.

3. Приготовление сырьевой смеси для защитного покрытия:

3.1. Дозируют сухую строительную смесь, приготовленную по п. 2.4;

3.2. Дозируют добавку, приготовленную по п. 1.4;

3.3. Дозируют воду;

3.4. Смешивают при помощи электрической дрели компоненты, отдозированные по п. 3.1, п. 3.2 и п. 3.3 до получения однородной, без комков, подвижной массы, которую используют по назначению в качестве защитного покрытия и из которой изготавливают образцы-балочки размером 4×4×16 см. Твердение образцов осуществляется в нормальных условиях и по достижении проектного возраста, 28 суток, образцы подвергались испытанию по показателю прочности на растяжение при изгибе и прочности на сжатие по ГОСТ 310.4.-81, по результатам которых определялся коэффициент трещиностойкости:

Kтр.=Rизг./Rсж,

где Rизг. - прочность образцов при изгибе;

Rсж. - прочность образцов при сжатии,

а также на поверхность породы наносят защитное покрытие в виде стандартных образцов площадью S=5 см3, которые выдерживались в нормальных условиях 28 суток и после этого по ГОСТ 31356-2007 производилась оценка адгезионной прочности защитного покрытия к поверхности породы при помощи механического адгезиметра отрывного типа «Константа-А».

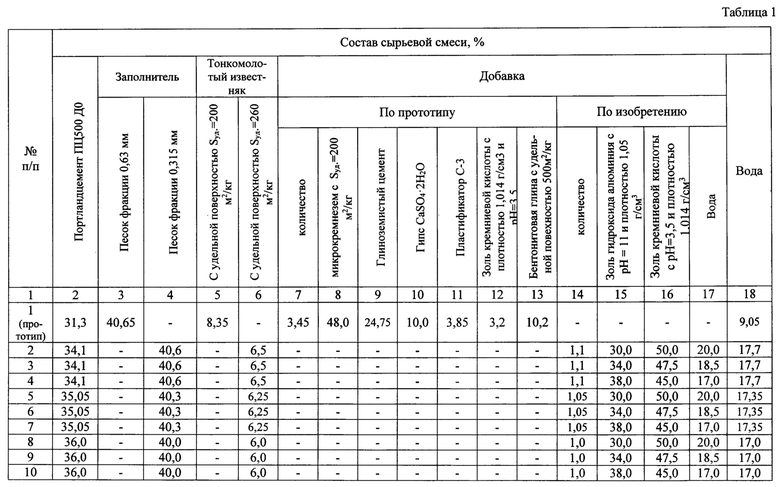

Составы и полученные результаты представлены в таблице 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2016 |

|

RU2616948C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2016 |

|

RU2614846C1 |

| Сырьевая смесь для защитного покрытия | 2021 |

|

RU2762272C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2720170C1 |

| Сырьевая смесь для защитного покрытия | 2024 |

|

RU2832134C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОВЕРХНОСТИ КАРНАЛЛИТОВОЙ ПОРОДЫ | 2015 |

|

RU2581062C1 |

| Сырьевая смесь для защитного покрытия | 2019 |

|

RU2720171C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2016 |

|

RU2610488C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2023 |

|

RU2801566C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2585217C1 |

Изобретение относится к области строительных материалов и может быть использовано для защиты поверхностей выработанных шахт. Технический результат - повышение трещиностойкости и повышение адгезионной прочности защитного покрытия к поверхности породы. Сырьевая смесь для защитного покрытия, состоящая из портландцемента, заполнителя, тонкомолотого известняка, добавки и воды, содержит в качестве заполнителя песок фракции 0,315 мм, тонкомолотый известняк с удельной поверхностью 260 м2/кг, добавку с плотностью 1,032 г/см3, значением водородного показателя pH=6,0, состоящую из золя гидроксида алюминия, золя кремниевой кислоты и воды, при следующем соотношении компонентов, мас.%: золь гидроксида алюминия 30-38; золь кремниевой кислоты 40-50; вода 17-20; при следующем соотношении компонентов сырьевой смеси, мас.%: портландцемент 31,4-36,0; указанный песок 40,0-40,6; указанный известняк 6,0-6,5; указанная добавка 1,0-1,1; вода 17,0-17,7. 2 табл.

Сырьевая смесь для защитного покрытия, состоящая из портландцемента, заполнителя, тонкомолотого известняка, добавки и воды, отличающаяся тем, что содержит в качестве заполнителя песок фракции 0,315 мм, тонкомолотый известняк с удельной поверхностью 260 м2/кг, добавку с плотностью 1,032 г/см3, значением водородного показателя рН=6,0, состоящую из золя гидроксида алюминия, золя кремниевой кислоты и воды при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов сырьевой смеси, мас.%:

| СЫРЬЕВАЯ СМЕСЬ | 2009 |

|

RU2396235C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2004 |

|

RU2256629C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОННОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2305671C1 |

| Прядильный ватер | 1930 |

|

SU29126A1 |

| US 20030188669 A1, 09.10.2003. | |||

Авторы

Даты

2017-04-13—Публикация

2016-02-09—Подача