ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к готовым продуктам питания, содержащим бобовые, более конкретно к готовым завтракам из зерновых хлопьев, содержащим бобовые.

УРОВЕНЬ ТЕХНИКИ

Бобовые, также известные как бобовые культуры, обладают превосходными питательными свойствами, включая значительные количества белка и пищевых волокон наряду с малым содержанием жира, калорий, сахара и холестерина. Например, порция в полчашки черной фасоли содержит 7 грамм белка и 6 грамм пищевых волокон и только 1 грамм жира, 140 калорий, 0 грамм сахара и 0 грамм холестерина. Потребителям, желающим понизить кровяное давление и улучшить общее состояние здоровья, советуют заменить в своей диете красное мясо и другие источники животного белка на бобовые и продукты на основе бобовых в качестве источников белка. Основные бобовые включают фасоль, горох, чечевицу и арахис. Бобовые содержат витамины и антиоксиданты, которые могут предупредить различные заболевания, такие как сердечно-сосудистые заболевания и рак.

По причине исключительной питательной ценности и пользы для здоровья потребители предпочитают иметь в своей диете больше бобовых. Поэтому был разработан ряд готовых продуктов питания, включающих бобовые и источники белка на основе бобовых. В патенте США №7235276 на имя Allen et al., раскрывается воздушное тесто, содержащее соевый изолят (изолят соевого белка) или изолят белка бобовых культур; зерно, такое как пшеница и рис; и общее содержание белка составляет от 50 до 75%. В патенте Allen воздушное тесто можно использовать для приготовления готовых продуктов питания, таких как готовые воздушные хлопья.

В опубликованной патентной заявке США №2007/0087107 на имя Borders et al., раскрываются продукты питания, содержащие бобовые, такие как фасоль, горох и чечевицу, предпочтительно, фасоль обыкновенную и фасоль пинто, и в различном виде, например в виде бобового порошка или бобовой муки. Бобовые составляют от 10 до 100 вес.% от веса продукта питания. Borders заявляет, что пищевой продукт может выпускаться в различных формах, например в виде полученных экструзионным методом воздушных зерновых изделий или в виде зерновых чипсов (хлебцев).

Однако пищевые продукты из уровня техники, содержащие значительное количество бобовых, трудно приготовить в виде готовых зерновых хлопьев. Это обусловлено тем, что бобовые функционально не участвуют в формировании таких свойств, как эластичность и когезионная способность, что характерно для традиционных готовых к употреблению зерновых продуктов. В уровне техники не приводится пример или иным способом не сообщается специалисту в данной области техники, как приготовить готовые к употреблению зерновые хлопья, содержащие значительное количество бобовых, которые также имеют структурную целостность, текстуру, размер, форму и общий внешний вид, аналогичные свойствам готовых к употреблению зерновых хлопьев.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Данное изобретение предусматривает готовые к употреблению зерновые хлопья, содержащие зерно, белковый изолят и бобовые, имеющие приятный вкус и структурную целостность, аналогичные вкусу и структурной целостности традиционных готовых к употреблению зерновых хлопьев, и способы их получения.

Один аспект изобретения включает пищевой продукт, содержащий смесь хлопьев. Вес хлопьев в упаковке ("can weight") равен от 19 до 22 унций, а содержание влаги составляет до 5% от общего веса хлопьев. Хлопья содержат зерно в количестве от 18 до 66 весовых процентов (вес.%), бобовые в количестве от 10 до 50 вес.%, по меньшей мере одну технологическую добавку в количестве от 3 до 9 вес.%, и по меньшей мере один белковый изолят в количестве от 6 до 13 вес.% от общего веса хлопьев.

Другой аспект изобретения предусматривает способ получения готовых к употреблению зерновых хлопьев по изобретению, включающий стадии: составления массы для получения пищевого продукта смешением в экструдере зерна в количестве от 18 до 66 весовых процентов, бобовых в количестве от 10 до 50 весовых процентов, белкового изолята в количестве от 6 до 13 весовых процентов и технологической добавки в количестве от 3 до 9 весовых процентов от общего веса массы, и приготовлением массы в экструдере; выдавливания из экструдера невспененной (не взорванной) приготовленной массы и введения невспененного (не взорванного) экструдата в машину для формования массы под давлением в виде невспененных гранул при температуре 100°F или ниже, причем содержание влаги в невоздушных гранулах составляет от 24 до 33 весовых процентов, а плотность равна от 30 до 40 грамм на 100 гранул; сушки гранул до содержания влаги от 14 до 24 весовых процентов; плющения гранул на вальцах для получения хлопьев при температуре от 110 до 150°F; и сушки и обжаривания хлопьев до конечного содержания влаги от 1 до 5 весовых процентов.

Согласно другому способу получение готовых к употреблению зерновых хлопьев по изобретению включает стадии: приготовления массы для получения пищевого продукта смешением в варочном котле зерна и белкового изолята и тепловой обработкой массы в варочном котле (автоклаве) при давлении от 20 до 25 фунтов на квадратный дюйм; добавления в эту массу воды и технологической добавки и тепловой обработки при 20-25 psi (фунт/дюйм2) до тех пор, пока содержание влаги в массе не достигнет от 30 до 36 весовых процентов; удаления приготовленной массы из варочного котла, а затем ее охлаждения и сушки до содержания в ней влаги от 24 до 33 весовых процентов; измельчения приготовленной массы через сито с диаметром отверстий от 1/8 до 5/8 дюйма в диаметре, а затем дополнительной сушки измельченной массы до содержания влаги от 20 до 26 весовых процентов; смешения измельченной массы с бобовыми и дополнительным количеством воды в машине для холодного формования гранул и холодного формования невспененных гранул; сушки гранул до содержания влаги от 14 до 21 весового процента, а затем плющения гранул на вальцах для получения хлопьев при температуре от 110 до 150°F; и сушки и обжаривания хлопьев до конечного содержания влаги от 1 до 5 весовых процентов.

Согласно другому способу получение готовых к употреблению зерновых хлопьев включает стадии: тепловой обработки зерна в количестве от 18 до 66 весовых процентов, белкового изолята в количестве от 6 до 13 весовых процентов, бобовых в количестве от 10 до 50 весовых процентов, и технологической добавки в количестве от 3 до 9 весовых процента от общего веса массы хлопьев при 20-25 фунт/дюйм2 до достижения содержания влаги в массе от 30 до 36 весовых процентов; удаления приготовленной массы из варочного котла и ее охлаждения и сушки до содержания в ней влаги от 26 до 32 весовых процентов; добавления высушенной массы в машину ротационного формования гранул и холодного формования невоздушных (невспененных) гранул; сушки гранул до содержания влаги от 14 до 21 весового процента, а затем плющения гранул на вальцах для получения хлопьев при температуре от 110 до 150°F; и сушки и обжаривания хлопьев до конечного содержания влаги от 1 до 5 весовых процентов.

Питательная ценность и польза для здоровья, которую обеспечивают готовые к употреблению зерновые хлопья по изобретению, обычно обусловлена бобовыми, например значительные количества белка и волокон в сочетании с малыми количествами жира, низкая калорийность и низкие количества холестерина. Зерновые хлопья могут содержать по меньшей мере 7 грамм белка и по меньшей мере 6 грамм волокон на 52-граммовую порцию. В отличие от некоторых готовых к употреблению продуктов, содержащих бобовые, готовые зерновые хлопья по изобретению имеют приятный вкус, а не горький или навязчивый вкус бобовых. Эти зерновые хлопья также имеют структурную целостность, технологические характеристики, консистенцию, размер, форму и общий вид, аналогичные свойствам традиционных готовых зерновых хлопьев. Структурная целостность является неожиданным результатом, принимая во внимание значительное количество бобовых в зерновых хлопьях, потому что бобовые функционально не участвуют в формировании таких физических свойств, как эластичность и когезионная способность, что характерно для зерна, которое, как правило, применяются для приготовления традиционных готовых к употреблению зерновых хлопьев.

КРАТКОЕ ОПИСАНИЕ ФИГУР

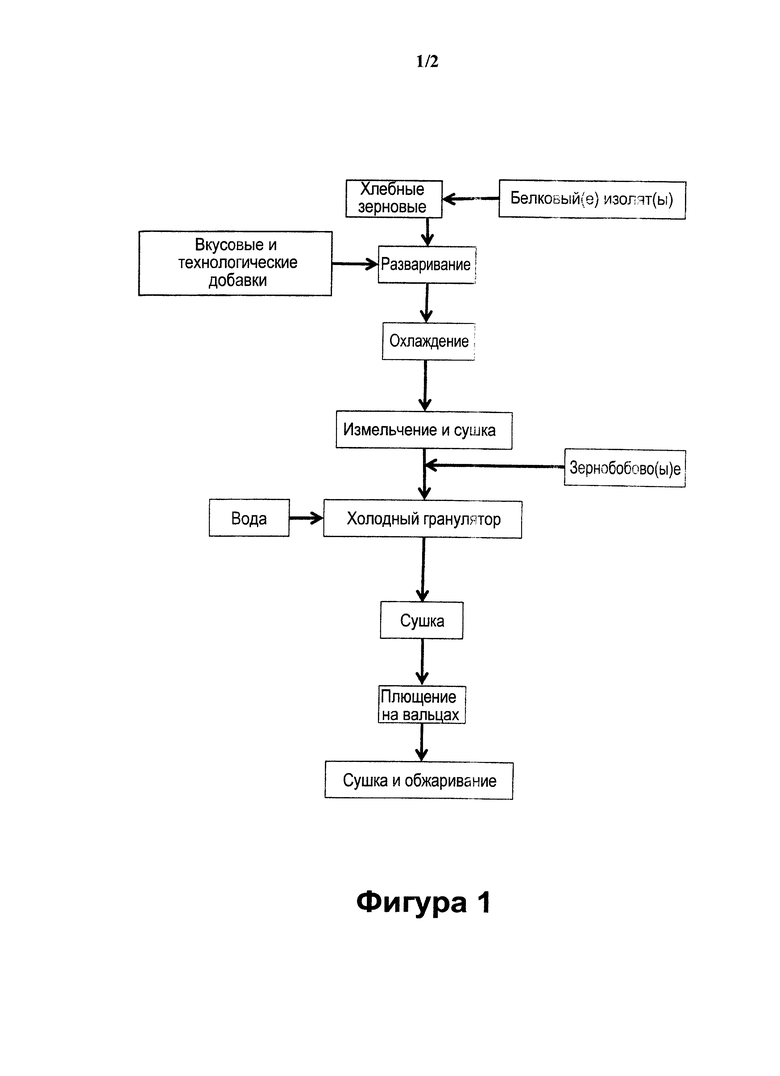

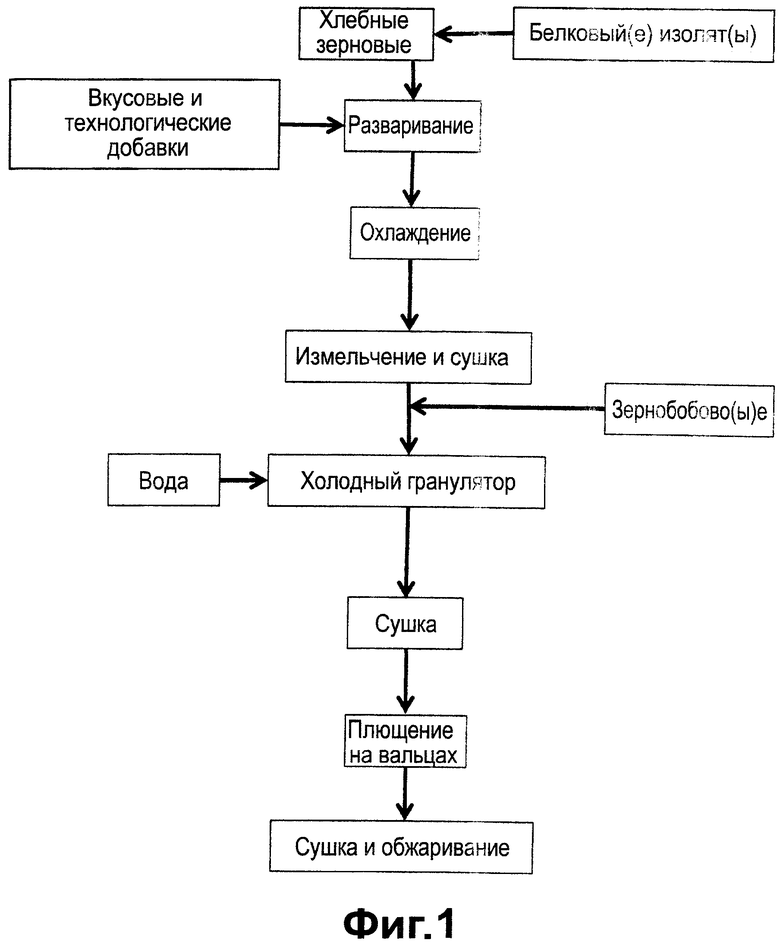

На Фиг. 1 представлена схема, иллюстрирующая способ производства готовых зерновых хлопьев согласно предпочтительному варианту изобретения; и

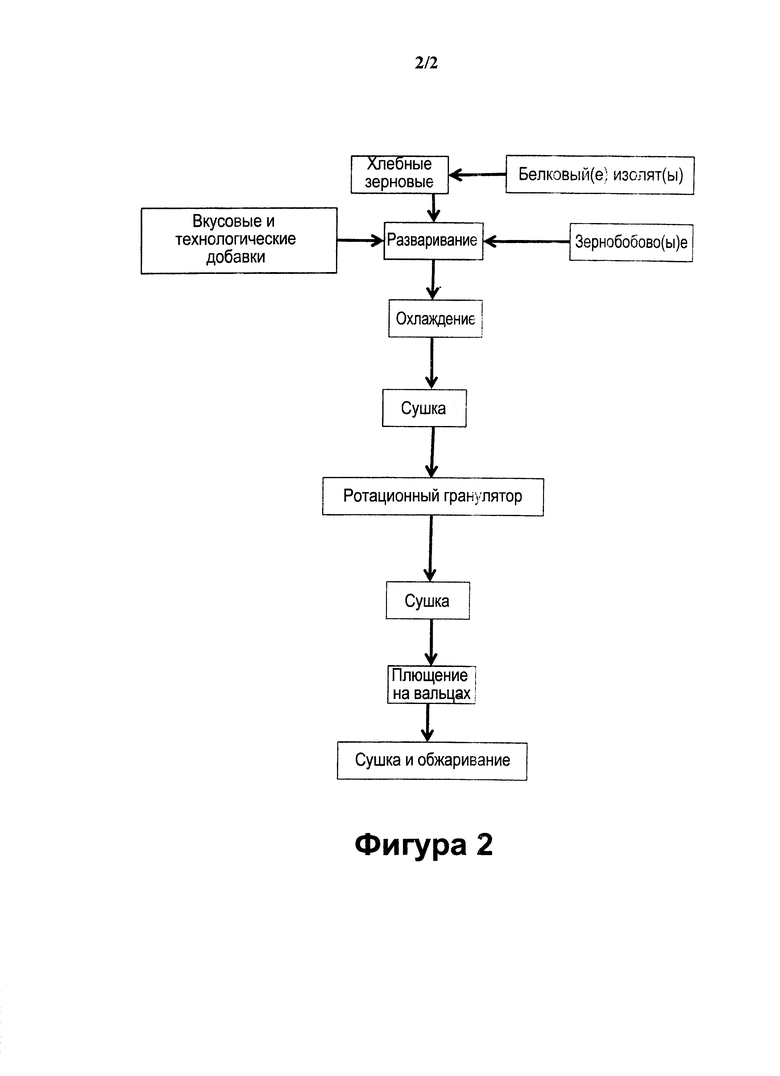

На Фиг. 2 представлена схема, иллюстрирующая способ производства готовых зерновых хлопьев согласно альтернативному варианту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение предусматривает готовые (к употреблению) зерновые хлопья, содержащие бобовые, и способы их производства. Зерновые хлопья по изобретению включают также белковый изолят, зерно, вкусовые добавки и аравийскую камедь. Зерно по изобретению может включать другие ингредиенты, обычно применяемые в готовых завтраках, такие как пищевые добавки и консерванты. Зерновые хлопья по изобретению содержат по меньшей мере 7 грамм белка и по меньшей мере 6 грамм волокон, но, как правило, 9 грамм белка и 8 грамм волокон на 52-граммовую порцию.

Полученные в результате готовые зерновые хлопья по изобретению имеют структурную целостность, текстуру, размер, форму и общий вид, аналогичные свойствам традиционных готовых зерновых хлопьев. Содержание влаги в этих готовых зерновых хлопьях по изобретению составляет от 1 до 5 вес.%, предпочтительно, 2-4 вес.% от общего веса хлопьев. Вес готовых зерновых хлопьев по изобретению в упаковке ("can weight") составляет, предпочтительно, 19-22 унции. Этот вес упаковки получают, заполняя емкость или жестяную банку объемом 231 кубический дюйм зерновыми хлопьями по изобретению, а затем определяя общий вес этих зерновых хлопьев в упаковке. Перед взвешиванием хлопья не уплотняют.

Готовые зерновые хлопья по изобретению имеют такие же свойства после высыпания их из упаковки, что и традиционные готовые зерновые хлопья из хлебных злаков. Помещенные в чашку с молоком готовые зерновые хлопья по изобретению сохраняют требуемую хрусткость в течение двух минут.

Термины "боб, бобовое растение", "бобовые" относится к семенам зернобобовых культур и полученным из них продуктам, таким как мука, крупа, макрочастицы, порошки и другие продукты на основе семян. Если не утверждается иначе, количество каждого ингредиента зерновых хлопьев означает количество до любой тепловой обработки или переработки ингредиентов. Если не указано иначе, количество каждого ингредиента в хлопьях дается в весовых процентах (вес.%), что означает вес ингредиента относительно общего веса всех ингредиентов в зерновых хлопьях.

Бобовые

Зерновые хлопья включают по меньшей мере одну бобовую культуру, причем общее содержание бобовых составляет по меньшей мере 10 вес.%, предпочтительно, от 10 до 50 вес.% и, более предпочтительно, от 15 до 22 вес.% от общего веса зерновых хлопьев по изобретению. Бобовые, предпочтительно, означают дробленую черную фасоль или крупу из семян черной фасоли, но они могут включать любой вид бобовых, гороха, чечевицы, нута (турецкого гороха), фасоли или любую их комбинацию за исключением ванильных бобов и кофейных зерен. Бобы могут быть цельными или в виде крупы, порошка, муки или макрочастиц. Согласно одному варианту изобретения бобы представляют собой предварительно подготовленную (разваренную) для быстрой варки высушенную черную фасоль в виде макрочастиц. Согласно другому варианту изобретения бобовые представляют собой крупу из семян черной фасоли. Цельные бобы, крупа из семян бобовых или макрочастицы бобов могут быть очень заметны в конечных готовых зерновых хлопьях, тогда как порошок или муку из бобовых как правило нельзя распознать.

Белковый изолят

Зерновые хлопья также содержат изолят по меньшей мере одного белка при содержании всех белковых изолятов в количестве по меньшей мере 6 вес.%, предпочтительно, от 6 до 13 вес.%, и более предпочтительно, от 8 до 11 вес.% от общего веса зерновых хлопьев. Белковый изолят, предпочтительно, представляет собой изолят горохового белка (гороховый изолят), но может включать изолят соевого белка, изолят глютеновых белков, изолят молочного белка или любую их комбинацию. Гороховый изолят представляет собой натуральный здоровый и экологичный продукт. Гороховый изолят получают скорее методом водной экстракции, нежели обычным методом экстракции гексаном, оказывающим вредное воздействие на окружающую среду. Гороховый изолят характеризуется высоким содержанием незаменимых аминокислот, таких как цистеин, метионин, гистидин, изолейцин, лейцин, валин, лизин, фенилаланин, тирозин, треонин и триптофан.

Зерно (хлебные злаки)

Зерновые хлопья также содержат по меньшей мере один хлебный злак (одно зерно), общее количество зерна составляет от 18 до 66 вес.%, предпочтительно, от 35 до 66 вес.%, более предпочтительно, от 42 до 63 вес.%, и еще более предпочтительно, от 45 до 57 вес.% от общего веса зерновых хлопьев. Зерно обычно представляет собой смесь цельных зерен, риса, коричневого риса и пшеницы, но может включать овес, ячмень, кукурузу, пшено, гречиху, сорго, тритикале или любую их комбинацию. Зерна могут быть в различных формах, например в виде цельных зерен, муки, порошка, муки крупного помола, крупы, хлопьев, отрубей и зародышей. Согласно одному варианту изобретения зерно содержит комбинацию цельных зерен, дробленых целых зерен коричневого риса и дробленой твердой краснозерной озимой пшеницы.

Зерновые хлопья, как правило, включают цельные зерна в количестве по меньшей мере 2 вес.%, предпочтительно, от 2 до 8 вес.%, и более предпочтительно, от 4 до 6 вес.% от общего веса зерновых хлопьев. Согласно одному варианту изобретения цельные зерна зерновых хлопьев включают смесь цельных зерен зерна, содержащего овсяную крупу, цельные зерна длинного коричневого риса, цельные зерна твердой краснозерной озимой пшеницы, цельную рожь, цельные зерна тритикале, цельные зерна шелушеного ячменя и гречневую крупу.

Как правило, зерновые хлопья включают рис в количестве по меньшей мере 10 вес.%, предпочтительно, от 10 до 25 вес.%, и более предпочтительно, от 18 до 23 вес.% от общего веса зерновых хлопьев. Согласно одному варианту изобретения рис представляет собой дробленый среднезерный коричневый рис.

Зерновые хлопья обычно также включают пшеницу в количестве по меньшей мере 22 вес.%, предпочтительно, от 22 до 34 вес.%, и, более предпочтительно, от 26 до 30 вес.% Согласно одному варианту изобретения пшеница представляет собой дробленую твердую краснозерную озимую пшеницу. Согласно другому варианту изобретения зерновые хлопья включают пшеничную муку и пшеничные отруби.

Технологические добавки

Зерновые хлопья включают по меньшей мере одну технологическую добавку для улучшения технологических характеристик. Технологические добавки присутствуют обычно в количестве по меньшей мере 3 вес.%, предпочтительно, от 3 до 9 вес.% и, более предпочтительно, от 5 до 7 вес.% от общего веса зерновых хлопьев. Согласно одному предпочтительному варианту изобретения зерновые хлопья в качестве технологической добавки включают аравийскую камедь. Аравийская камедь присутствует в количестве по меньшей мере 3 вес.%, предпочтительно, от 3 до 9 вес.%, и более предпочтительно, от 5 до 7 вес.%. Аравийскую камедь применяют для того, чтобы предотвратить разрушение зерновых хлопьев в процессе обработки и тем самым сохранить структурную целостность зерновых хлопьев после обработки.

Вкусовые добавки

Зерновые хлопья по изобретению содержат вкусовые добавки для улучшения вкуса. Вкусовые добавки обычно присутствуют в количестве по меньшей мере 6.5 вес.%, предпочтительно, от 6.5 до 17.5 вес.%, и более предпочтительно, от 9.5 до 14.5 вес.% от общего веса зерновых хлопьев по изобретению.

Вкусовые добавки обычно включают ингредиенты с высоким содержанием сахара, такие как сиропы, для усиления сладкого вкуса зерновых хлопьев. Согласно одному варианту изобретения зерновые хлопья включают сироп коричневого риса в количестве по меньшей мере 2 вес.%, предпочтительно, от 2 до 6 вес.%, и более предпочтительно, от 3 до 5 вес.%. Зерновые хлопья включают кристаллы сахара из сока сахарного тростника, в количестве по меньшей мере 4 вес.%, и предпочтительно, от 4 до 10.5 вес.%

Вкусовые добавки могут также включать соль или специи. Согласно одному варианту изобретения зерновые хлопья включают соль, такую как высококачественная выварочная соль, в количестве по меньшей мере 0.1 вес.%, предпочтительно, от 0.1 до 3 вес.%, и более предпочтительно, от 0.5 до 2 вес.%

Другие ингредиенты

Зерновые хлопья по изобретению могут также содержать другие ингредиенты, обычно содержащиеся в зерновых хлопьях, такие как пищевые добавки и консерванты. Другие ингредиенты можно добавлять для улучшения внешнего вида, текстуры (консистенции) или для повышения содержания питательных веществ в зерновых хлопьях. Для улучшения внешнего вида готовых к употреблению зерновых хлопьев можно на эти хлопья наносить глазировку, такую как масляная глазировка. Согласно одному варианту изобретения глазировка включает по меньшей мере один подсластитель для усиления сладкого вкуса зерновых хлопьев. Например, можно наносить сахарную глазировку, применяемую для нанесения на традиционные зерновые хлопья.

Способ производства зерновых хлопьев

Способ производства зерновых хлопьев включает, во-первых, получение гранул, включающих бобовые и зерна, а затем формование из этих гранул хлопьев. Схема, иллюстрирующая предпочтительный способ производства зерновых хлопьев, представлена на Фигуре 1, где гранулы получают методом холодного формования (холодной грануляции). Альтернативный способ показан на Фигуре 2, где гранулы получают методом ротационного формования гранул (ротационной грануляцией).

Как показано на Фигуре 1, предпочтительный способ включает сначала тепловую обработку зерен (разваривание) и белкового изолята в варочном аппарате, работающем под давлением, таком как коммерческий ротационный варочный аппарат, работающий под давлением водяного пара. Зерна и белковый изолят разваривают в течение 60 минут при давлении пара от 20 до 25 фунтов на квадратный дюйм (psi). Температура тепловой обработки зависит от давления пара и определяется по паровым таблицам, но обычно она составляет от 259 до 267°F. Затем в варочный аппарат, работающий под давлением, добавляют вкусовые добавки, технологические добавки и воду и нагревают с зерном и белковым изолятом. Смесь обрабатывают под давлением пара от 20 до 25 фунтов на квадратный дюйм до содержания влаги от 30 до 36 вес.%, предпочтительно, от 32 до 34 вес.% от общего веса развариваемой смеси. Затем разваренную смесь извлекают из варочного аппарата под давлением, охлаждают и сушат в обычной сушилке с псевдоожиженным слоем примерно при комнатной температуре до содержания в ней влаги от 26 до 32 вес.%, предпочтительно, от 28 до 30 вес.%.

Далее способ включает измельчение высушенной смеси продавливанием через сито с диаметром отверстий от 1/8 до 5/8 дюймов для того, чтобы разбить комки и получить легкосыпучую приготовленную смесь. Затем измельченную смесь сушат до содержания влаги от 20 до 26 вес.%, предпочтительно, от 22 до 24 вес.%. Измельченную смесь сушат в обычной сушилке с псевдоожиженным слоем, например, при температуре 220°F в течение 10-12 минут.

Затем измельченную смесь объединяют с бобовыми и дополнительным количеством воды и объединенную массу холодным формованием формуют в невоздушные (невспененные) гранулы. Для формования гранул можно применять процессы холодного формования путем холодной экструзии, используемые для получения традиционных готовых зерновых завтраков из зерна. Процесс холодного формования включает обычно добавление в экструдер приготовленной смеси со скоростью потока от 6 до 10 фунтов в минуту, бобовых со скоростью потока от 1 до 2 фунтов в минуту и воды со скоростью потока, примерно, от 0.5 до 1.5 фунтов в минуту. В экструдере имеется шнек для смешения ингредиентов и продавливания объединенной массы через сопло экструдера. Объединенная масса включает зерно в количестве по меньшей мере 18 вес.% и бобовые в количестве от 10 до 50 вес.% от общего веса смешанной массы. При продвижении объединенной массы в экструдере ее поддерживают при температуре ниже 100°F.

Экструдер работает при давлении в мундштуке от 1700 до 2000 фунтов на квадратный дюйм, и объединенную массу разрезают на множество невспененных (невоздушных) гранул сразу же после включения экструдера. На выходе сопла экструдера, также называемого мундштуком, установлен нож со скоростью вращения от 300 до 320 об/мин для разрезания объединенной массы на множество гранул; вес 25 гранул равен от 6 до 9 грамм. Содержание влаги в полученных холодным формованием гранулах составляет от 24 до 30 вес.%, предпочтительно, от 26 до 28 вес.% от общего веса гранул.

Далее гранулы сушат до содержания влаги от 14 до 21 вес.%, более предпочтительно, от 17 до 19 вес.%. Как правило, гранулы сушат в обычной сушилке с псевдоожиженным слоем при температуре ниже температуры кипения воды, равной 212°F, например 190°F, в течение 4 минут. Затем высушенные гранулы подаются в плющильный станок для хлопьев, такой как обычный плющильный станок, применяемый для формования традиционных готовых зерновых хлопьев. Гранулы подаются в плющильный станок, предпочтительно, при температуре от 110 до 150°F, более предпочтительно, от 130 до 140°F. Плющильный станок применяется для прессования гранул в зерновые хлопья при температуре от 110 до 150°F. Плющильный станок обычно имеет вальцы, вращающиеся со скоростью от 550 до 650 об/мин.

Наконец, зерновые хлопья сушат и обжаривают под действием горячего воздуха в обычной печи, работающей по принципу вихревого потока, до содержания влаги от 1 до 5 вес.%, предпочтительно, от 2 до 4 вес.% и "веса в упаковке" от 19 до 22 унций. Полностью готовые к употреблению зерновые хлопья имеют структурную целостность, текстуру, размер, форму и общий внешний вид, аналогичные свойствам традиционных готовых хлебных зерновых хлопьев. Согласно одному варианту изобретения способ включает нанесение глазировки на обжаренные зерновые хлопья. Можно применять способы глазировки, используемые для традиционных готовых хлебных зерновых хлопьев.

Или же способ производства зерновых хлопьев может включать процесс ротационного формования гранул, а не процесс холодного формования. Как показано на Фигуре 2, альтернативный способ включает совместную тепловую обработку (разваривание) бобовых, зерна, белкового изолята, вкусовых и технологических добавок в варочном аппарате. Например, ингредиенты можно разваривать в коммерческом ротационном варочном аппарате при давлении пара от 20 до 25 фунтов на квадратный дюйм согласно описанному выше способу. Далее способ включает охлаждение и сушку разваренной смеси бобовых, зерна, белкового изолята, вкусовых и технологических добавок до содержания влаги от 26 до 32 вес.%, предпочтительно, от 28 до 30 вес. %. Сухую приготовленную смесь помещают в ротационную формовочную машину для формования гранул и формуют невспененные гранулы. Для производства гранул можно применять процессы ротационного формования гранул, используемые для производства традиционных готовых хлебных зерновых хлопьев. Далее способ включает формование невспененных (невоздушных) гранул в хлопья в соответствии с описанным выше процессом. Наконец, способ включает сушку и обжаривание готовых зерновых хлопьев горячим воздухом в обычной печи, работающей по принципу вихревого потока.

Третий способ включает формование невспененных (невоздушных) гранул с применением экструдера прямого вспенивания, называемого DX экструдером. Этот способ включает подачу сухих ингредиентов, жидких вкусовых добавок и воды в DX экструдер. Согласно одному варианту изобретения сухие ингредиенты подаются в DX экструдер со скоростью от 2.5 до 4.5 фунтов в минуту; вода подается в DX экструдер насосом со скоростью от 0.6 до 1.0 фунта в минуту; а жидкие вкусовые добавки подаются в экструдер насосом со скоростью от 0.4 до 0.6 фунта в минуту.

Сухие ингредиенты и вода смешиваются и подвергаются тепловой обработке в цилиндре DX экструдера. В отличие от способов, проиллюстрированных на Фигурах 1 и 2, для варки (приготовления) смеси не используется варочный автоклав (варочный аппарат под давлением). В цилиндре имеются шнеки для смешения ингредиентов и принудительной подачи объединенной (смешанной) массы через зоны экструдера. Согласно одному варианту изобретения экструдер имеет три зоны. Рабочая температура первой зоны составляет от 150°F до 200°F, рабочая температура второй зоны составляет от 200°F до 300°F; и рабочая температура третьей зоны составляет от 250°F до 350°F. Шнеки DX экструдера вращаются со скоростью от 250 до 300 об/мин. На всем протяжении в DX экструдере поддерживается постоянное давление от 400 до 800 фунтов/квадратный дюйм.

Шнеки проталкивают приготовленную массу по всему цилиндру и через мундштук DX экструдера. Температура приготовленной массы в выходной части оформляющего канала мундштука экструдера составляет от 250 до 300°F. Рабочее давление в выходной части оформляющего канала мундштука DX экструдера составляет от 400 до 800 фунтов/квадратный дюйм. Приготовленная масса выдавливается из DX экструдера в виде множества жгутов и без вспенивания приготовленной массы.

Жгуты из мундштука DX экструдера транспортируются по множеству трубок в формовочную машину для холодного формования гранул (гранулятор). Жгуты поступают в холодную формовочную машину при температуре от 180°F до 220°F. Рабочая температура в машине для холодного формования гранул составляет от 100°F до 150°F, а давление равно 0 фунтов/квадратный дюйм. В машине для холодного гранулирования имеются шнеки, которые, вращаясь со скоростью от 10 до 15 об/мин, проталкивают жгуты через гранулятор. Температура в мундштуке гранулятора составляет от 150°F до 175°F. Готовые жгуты выходят из мундштука машины для холодного формования без вспенивания. Гранулятор имеет нож, установленный перпендикулярно оси мундштука, для разрезания готовых жгутов на множество невспененных гранул. Согласно одному варианту изобретения скорость вращения ножа составляет от 70 до 110 об/мин, и жгут разрезается на множество гранул, причем вес 100 гранул составляет от 30 до 40 грамм. Содержание влаги в невспененных, полученных холодным формованием гранул составляет от 31 до 33 вес.% от общего веса гранул.

Далее гранулы сушат до содержания влаги от 20 до 24 вес.%, а затем гранулы поступают на плющильный станок для хлопьев, такой как обычный плющильный станок, применяемый для формования традиционных готовых хлебных зерновых хлопьев. Температура гранул, поступающих на плющильный станок, предпочтительно, составляет от 110°F до 130°F. Плющильный станок применяется для прессования гранул в зерновые хлопья при температуре от 110°F до 130°F. Плющильный станок обычно имеет вальцы, вращающиеся со скоростью от 550 до 650 об/мин.

Наконец, зерновые хлопья сушат и обжаривают в обычной печи, работающей по принципу вихревого потока, до содержания влаги от 1 до 5 вес.% и "веса в упаковке" от 19 до 22 унций. Полностью готовые к употреблению зерновые хлопья имеют структурную целостность, текстуру, размер, форму и общий внешний вид, аналогичные свойствам традиционных готовых хлебных зерновых хлопьев. Полностью готовые к употреблению зерновые хлопья обычно содержат бобовые в количестве от 10 до 50 вес.%, белковый изолят в количестве от 6 до 13 вес.%, технологическую добавку в количестве от 3 до 9 вес.% и зерно в количестве от 18 до 66 вес.% от общего веса готовых зерновых хлопьев. Согласно одному варианту изобретения способ включает нанесение глазировки на обжаренные зерновые хлопья. Можно применять способы глазировки, используемые для традиционных готовых хлебных зерновых хлопьев.

Пример 1

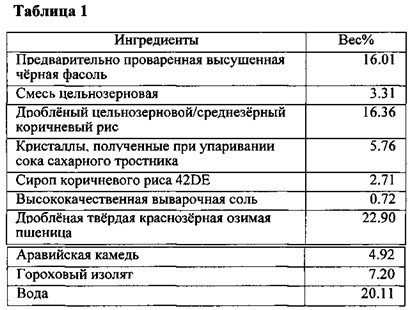

Типичный состав для получения партии готовых зерновых хлопьев весом 250 фунтов представлен в Таблице 1. Количество каждого ингредиента представлено в вес.% от общего веса.

Типичный способ включает сухое смешение смеси цельных зерен, коричневого риса, краснозерной пшеницы и горохового изолята, а затем тепловую обработку сухой смеси в коммерческом ротационном варочном аппарате под давлением пара. Сухую смесь обрабатывают в течение 60 минут при давлении пара 20 фунтов на квадратный дюйм. Затем в варочный аппарат под давлением добавляют кристаллы, полученные при упаривании сока сахарного тростника, аравийскую камедь и сироп коричневого риса и варят вместе с зерном и белковым изолятом. Смесь готовят при давлении 20 фунтов на квадратный дюйм до содержания влаги от 32 до 34 вес.% от общего веса приготовленной смеси. Затем приготовленную смесь извлекают из варочного аппарата, работающего под давлением, и охлаждают. Приготовленную смесь сушат до содержания влаги от 28 до 30 вес.% в обычной сушилке с псевдоожиженным слоем при комнатной температуре в течение 4 минут.

Далее способ включает измельчение высушенной смеси продавливанием через сито с размером отверстий 3/8 дюйма. Измельченную смесь сушат в обычной сушилке с псевдоожиженным слоем при температуре 22°F и при вращении со скоростью 432 об/мин от 10 до 12 минут до содержания влаги от 22 до 24 вес.%.

Затем измельченную смесь смешивают с предварительно проваренной высушенной черной фасолью, солью и дополнительным количеством воды и помещают в экструдер для холодного формования гранул. Предварительно проваренную высушенную черную фасоль добавляют в виде макрочастиц. Процесс холодного формования включает добавление в экструдер измельченной смеси со скоростью 8 фунтов в минуту, частиц черной фасоли со скоростью 1.54 фунта в минуту и дополнительного количества воды со скоростью 0.9 фунтов в минуту. В экструдере имеется шнековый передаточный транспортер, вращающийся со скоростью от 9 до 10 об/мин с передачей крутящего момента от 7 до 8% (от максимальной нагрузки на двигатель), и главный шнек, вращающийся со скоростью от 18 до 19 об/мин и передачей основного крутящего момента от 50 до 54%. Шнеки перемешивают измельченную смесь и черную фасоль с образованием объединенной массы и непрерывно продавливают ее через сопло экструдера. Температура объединенной массы при ее прохождении через пространство экструдера составляет от 90 до 95°С.

Рабочее давление в мундштуке экструдера составляет от 1700 до 2000 фунтов на квадратный дюйм, и объединенную массу разрезают на множество невспененных (невоздушных) гранул сразу же после включения экструдера. На выходе сопла (мундштука) экструдера установлен нож со скоростью вращения 308 об/мин для разрезания объединенной массы на множество гранул; вес 25 гранул равен от 7 до 8 грамм. Содержание влаги в полученных холодным формованием гранулах составляет от 24 до 30 вес.%, предпочтительно, от 26 до 28 вес.% от общего веса гранул.

Затем полученные холодным формованием гранулы сушат в обычной сушилке с псевдоожиженным слоем при температуре 190°F в течение 4 минут. Полученные холодным формованием гранулы сушат до содержания влаги от 17 до 19 вес.%. Полученные в результате гранулы выдерживают при температуре выше 190°F, а затем применяют для плющения на вальцах.

Полностью готовые гранулы поступают на плющильный станок для хлопьев, такой как плющильный станок, применяемый для производства традиционных зерновых хлопьев. Температура гранул, поступающих на плющильный станок, составляет 136°F, а содержание влаги от 17 до 19 вес.%. Гранулы прессуются в зерновые хлопья при температуре 136°F. Гранулы прессуются вальцами, вращающимися с одинаковой скоростью (без фрикции) 600 об/мин.

Зерновые хлопья сушат в традиционной печи, работающей по принципу вихревого потока горячего воздуха. Эти хлопья обжаривают до содержания влаги 3 вес.%. Вес в упаковке конечных готовых зерновых хлопьев, полученных в соответствии с Примером 1, составляет от 19 до 22 унций, содержание влаги 3 вес.%, структурная целостность, текстура, размер, форма и общий внешний вид аналогичны свойствам традиционных готовых хлебных зерновых хлопьев. Готовые зерновые хлопья по изобретению имеют такие же свойства после высыпания их из упаковки, что и традиционные готовые зерновые хлопья хлебных злаков. Помещенные в чашку с молоком эти хлопья по изобретению сохраняют требуемую хрусткость в течение двух минут.

Готовые зерновые хлопья по изобретению можно упаковывать и продавать так же, как готовые к употреблению зерновые завтраки. Или же готовые к употреблению зерновые хлопья можно смешивать с другими готовыми злаками или компонентами, такими как орехи, фрукты или сиропы, получая пищевой продукт. Зерновые хлопья можно также включать в состав других пищевых продуктов.

Пример 2

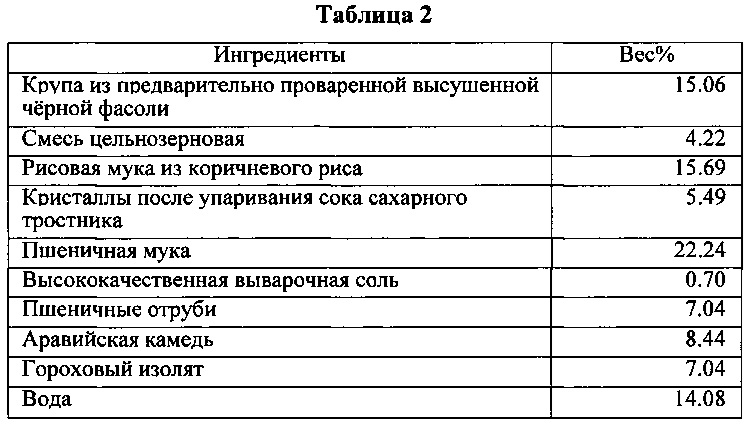

Типичный состав для получения партии готовых зерновых хлопьев весом 79 фунтов представлен в Таблице 2. Количество каждого ингредиента представлено в вес.% от общего веса, как описано выше.

Типичный способ включает подачу сухих ингредиентов, жидких вкусовых добавок и воды в DX экструдер. Сухие ингредиенты, включая крупу из черной фасоли, цельнозерновую смесь, муку из коричневого риса, пшеничную муку, соль, пшеничные отруби, аравийскую камедь и гороховый изолят, подаются в DX экструдер со скоростью 3.5 фунтов в минуту. После подачи сухих ингредиентов в DX экструдер одновременно насосом подаются вода и вкусовые добавки. Воду в DX экструдер подают со скоростью 0.8 фунтов в минуту; а жидкие вкусовые добавки, включающие кристаллы из сока сахарного тростника, подаются в экструдер насосом со скоростью 0.5 фунтов в минуту.

Сухие ингредиенты и вода смешиваются и подвергаются тепловой обработке в цилиндре DX экструдера. Для варки (приготовления) смеси не используется варочный автоклав (варочный аппарат под давлением). В цилиндре имеются два шнека для смешения ингредиентов и принудительной подачи объединенной (смешанной) массы через зоны DX экструдера. Шнеки DX экструдера вращаются со скоростью 275 об/мин. Экструдер имеет три зоны. Рабочая температура первой зоны составляет 180°F, рабочая температура второй зоны составляет 250°F, и рабочая температура третьей зоны составляет 300°F. На всем протяжении в DX экструдере поддерживается постоянное давление 450 фунтов/квадратный дюйм.

Шнеки проталкивают приготовленную массу по всему цилиндру и через мундштук DX экструдера. Температура приготовленной массы в выходной части оформляющего канала мундштука экструдера составляет 296°F. Рабочее давление в выходной части оформляющего канала мундштука DX экструдера составляет 450 фунтов/квадратный дюйм. Приготовленная масса выдавливается из DX экструдера в виде множества жгутов и без вспенивания.

Жгуты из мундштука DX экструдера транспортируются по множеству трубок в формовочную машину для холодного формования гранул. Жгуты поступают в холодную формовочную машину при температуре 204°F. Рабочая температура в машине для холодного формования гранул (грануляторе) составляет 125°F, а давление равно 0 фунтов/квадратный дюйм. В машине для холодного гранулирования имеются шнеки, которые, вращаясь со скоростью 13 об/мин, проталкивают жгуты через гранулятор по направлению к мундштуку. Температура в мундштуке гранулятора составляет 161°F. Готовые жгуты выходят из мундштука машины для холодного формования без вспенивания. Гранулятор имеет нож, установленный перпендикулярно оси мундштука, для разрезания готовых жгутов на множество невспененных гранул. Скорость вращения ножа составляет 90 об/мин, и жгут разрезается на множество гранул, причем вес 100 гранул составляет 36.1 грамм. Содержание влаги в невспененных полученных холодным формованием гранулах составляет 32.1 вес.% от общего веса гранул.

Далее гранулы сушат до содержания влаги 22 вес.%, а затем гранулы поступают на плющильный станок для хлопьев, такой как обычный плющильный станок, применяемый для формования традиционных готовых зерновых хлопьев. Температура гранул, поступающих на плющильный станок, составляет 125°F. Плющильный станок применяется для прессования гранул в зерновые хлопья при температуре 125°F. Плющильный станок обычно имеет вальцы, вращающиеся с одинаковой скоростью (без фрикции) 600 об/мин.

Наконец, зерновые хлопья сушат и обжаривают в обычной печи, работающей по принципу вихревого потока горячего воздуха. Эти хлопья обжаривают до содержания влаги 3 вес.% и веса в упаковке от 19 до 22 унций. Полностью готовые зерновые хлопья, полученные в соответствии с Примером 2, имеют структурную целостность, текстуру, размер, форму и общий внешний вид, аналогичные свойствам традиционных готовых зерновых хлопьев. На полностью готовые зерновые хлопья наносят глазировку, содержащую 99.9 вес.% сиропа, полученного упариванием сока сахарного тростника, и 0.1 вес.% ароматизированных пряностей, тем же способом, который применяется для нанесения глазировки на традиционные готовые зерновые хлопья. Готовые зерновые и бобовые смеси хлопьев имеют такие же свойства после высыпания их из упаковки, что и традиционные готовые зерновые хлопья. Помещенные в чашку с молоком эти хлопья по изобретению сохраняют требуемую хрусткость в течение двух минут. Готовые зерновые хлопья смешивают другими готовыми хлопьями, конкретно со смесью миндаля и фасоли, получая конечный зерновой продукт. Хлопья по настоящему изобретению могут включать любую глазировку, которую обычно наносят на готовые зерновые хлопья, например глазировку на основе подсластителей, описанную выше. Глазировка на основе подсластителей может включать, например, сахарозу, глюкозу, фруктозу, кукурузную патоку, сухую кукурузную патоку, рисовый сироп, кристаллы сока сахарного тростника, сироп из сока сахарного тростника, инвертный сахар, мед, мелассу и любые другие калорийные сахаристые вещества, применяемые для нанесения на воздушные хлопья.

Настоящее изобретение описано согласно соответствующим юридическим критериям, поэтому описание по характеру является скорее иллюстративным, нежели ограничивающим. Варианты и модификации раскрываемых воплощений изобретения могут быть очевидны специалистам в данной области техники и входят в объем изобретения. Соответственно, объем правовой защиты, предоставляемый настоящему изобретению, может определяться лишь нижеприведенной Формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНЫЕ ЗЕРНОВЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2406378C2 |

| МУЛЬТИСТРУКТУРИРОВАННЫЕ ГОТОВЫЕ К УПОТРЕБЛЕНИЮ ЗЕРНОВЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2488281C2 |

| СОДЕРЖАЩИЕ СОЮ ПИЩЕВЫЕ ИЗДЕЛИЯ ИЗ ДРОБЛЕНОГО ЗЕРНА | 2000 |

|

RU2267960C2 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ БОБОВЫХ МИКРОПЕЛЛЕТ | 2012 |

|

RU2576448C2 |

| ПРОИЗВОДСТВО СОСТАВНЫХ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ЦЕЛЬНОЕ ЗЕРНО | 2007 |

|

RU2433621C2 |

| ПРОИЗВОДСТВО ВЫПЕЧНЫХ ИЗДЕЛИЙ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОЛОКОН И БЕЛКА | 2010 |

|

RU2557111C2 |

| Установка и способ получения хлопьевидных зерновых продуктов без применения плющильного станка | 2017 |

|

RU2734796C2 |

| БЕЛКОВАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В РЕСТРУКТУРИРОВАННЫХ МЯСНЫХ, ОВОЩНЫХ И ФРУКТОВЫХ ПРОДУКТАХ | 2007 |

|

RU2430628C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОГО ПИЩЕВОГО ПРОДУКТА И ТЕКСТУРИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ | 2016 |

|

RU2700879C1 |

Изобретение относится к пищевой промышленности, а именно к готовому к употреблению зерновому продукту в хлопьях и способам их производства. Указанный продукт представляет собой совокупность хлопьев, содержащих зерно в количестве от 18 до 66 вес.%, бобовые в количестве от 10 до 50 вес.%, гороховый белковый изолят в количестве от 6 до 13 вес.% и технологические добавки в количестве от 3 до 9 вес.% от общего веса указанных хлопьев. Для получения готовых к употреблению зерновых хлопьев формируют пищевую массу смешением в экструдере зерна в количестве от 18 до 66 вес.%, бобовых в количестве от 10 до 50 вес.%, белкового изолята в количестве от 6 до 13 вес.% и технологической добавки в количестве от 3 до 9 вес.% от общего веса указанной пищевой массы. Подвергают указанную пищевую массу тепловой обработке в указанном экструдере. Выдавливают вышеупомянутую приготовленную пищевую массу из экструдера в виде невспененной пищевой массы. Вводят невспененный экструдат в машину для холодной грануляции, формуют указанную пищевую массу в невспененные гранулы при температуре 100°F или ниже. Содержание влаги в указанных невоздушных гранулах составляет от 24 до 33 вес.%, а вес 100 гранул равен от 30 до 40 грамм. Сушат указанные гранулы до содержания влаги от 14 до 24 вес.%. Плющат гранулы на вальцах с образованием хлопьев при температуре от 110 до 150°F. Сушат и обжаривают указанные хлопья до конечного содержания влаги от 1 до 5 вес.%. Как вариант изобретение относится к способу производства готовых к употреблению зерновых хлопьев, согласно которому формируют пищевую массу смешением в варочном котле зерна и белкового изолята и тепловой обработкой указанной пищевой массы в указанном котле при давлении 20-25 фунтов/дюйм2 до тех пор, пока содержание влаги в массе не достигнет от 30 до 36 вес.%. Приготовленную пищевую массу удаляют из варочного котла. Охлаждают указанную массу и сушат до содержания в ней влаги от 24 до 33 вес.%. Измельчают приготовленную пищевую массу через сито с диаметром отверстий от 1/8 до 5/8 дюйма и дополнительно сушат ее до содержания влаги от 20 до 26 вес.%. Смешивают измельченную пищевую массу с бобовыми и дополнительным количеством воды в машине для холодного формования гранул. Проводят холодное формование невспененных гранул. Сушат гранулы до содержания влаги от 14 до 21 вес.%, а затем плющат их на вальцах для получения хлопьев при температуре от 110 до 150°F. Сушат и обжаривают хлопья до конечного содержания влаги от 1 до 5 вес.%. Согласно одному из вариантов способа производства готовых к употреблению зерновых хлопьев холодное формование невспененных гранул осуществляют в машине ротационного формования гранул. Вес указанных хлопьев в упаковке, измеренный как вес указанных хлопьев в контейнере объемом 231 кубический дюйм без уплотнения зерен перед взвешиванием, после приготовления составляет 19-22 унций. Изобретение обеспечивает готовые зерновые хлопья, которые имеют структурную целостность, текстуру, размер, форму, общий вид и приятный вкус, аналогичные свойствам традиционных готовых зерновых хлопьев. 4 н. и 17 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Готовый к употреблению зерновой продукт в хлопьях, представляющий собой: совокупность хлопьев, содержащих зерно в количестве от 18 до 66 вес.%, бобовые в количестве от 10 до 50 вес.%, гороховый белковый изолят в количестве от 6 до 13 вес.% и технологические добавки в количестве от 3 до 9 вес.% от общего веса указанных хлопьев.

2. Зерновой продукт по п. 1, содержащий от 35 до 66 вес.% указанного зерна.

3. Зерновой продукт по п. 1, содержащий от 2 до 8 вес.% зерна в форме цельных зерен.

4. Зерновой продукт по п. 1, содержащий от 15 до 22 вес.% бобовых.

5. Зерновой продукт по п. 1, в котором технологическая добавка представляет собой аравийскую камедь, присутствующую в количестве от 3 до 9 вес.%.

6. Зерновой продукт по п. 1, в 52 граммах которого содержится от 7 до 9 грамм белка и от 6 до 8 грамм волокон.

7. Зерновой продукт по п. 1, содержащий от 10 до 25 вес.% зерна в виде риса.

8. Зерновой продукт по п. 1, содержащий от 22 до 34 вес.% пшеницы.

9. Зерновой продукт по п. 1, содержащий глазировку на основе подсластителя.

10. Способ производства готовых к употреблению зерновых хлопьев, включающий стадии:

а) формирования пищевой массы смешением в экструдере зерна в количестве от 18 до 66 вес.%, бобовых в количестве от 10 до 50 вес.%, белкового изолята в количестве от 6 до 13 вес.% и технологической добавки в количестве от 3 до 9 вес.% от общего веса указанной пищевой массы и тепловой обработки указанной пищевой массы в указанном экструдере;

б) выдавливания указанной приготовленной пищевой массы из экструдера в виде невспененной пищевой массы и введения указанного невспененного экструдата в машину для холодной грануляции и формования указанной пищевой массы в невспененные гранулы при температуре 100°F или ниже, причем содержание влаги в указанных невоздушных гранулах составляет от 24 до 33 вес.%, а вес 100 гранул равен от 30 до 40 грамм;

в) сушки указанных гранул до содержания влаги от 14 до 24 вес.%;

г) плющения гранул на вальцах с образованием хлопьев при температуре от 110 до 150°F; и

д) сушки и обжаривания указанных хлопьев до конечного содержания влаги от 1 до 5 вес.%,

при этом вес указанных хлопьев в упаковке, измеренный как вес указанных хлопьев в контейнере объемом 231 кубический дюйм без уплотнения зерен перед взвешиванием, после приготовления составляет 19-22 унций.

11. Способ по п. 10, в котором стадия а) дополнительно включает тепловую обработку пищевой массы для получения пищевого продукта в указанном экструдере при последовательном прохождении пищевой массы, по меньшей мере, через три зоны, причем температура в первой зоне равна от 150 до 200°F, температура во второй зоне равна от 200 до 300°F и температура в третьей зоне равна от 250 до 350°F, а рабочее давление в экструдере составляет от 400 до 800 фунтов на квадратный дюйм.

12. Способ по п. 10, в котором стадия а) дополнительно включает введенение белкового изолята, выбранного из группы, состоящей из горохового изолята, изолята соевого белка, изолята глютена, изолята молочного белка и их смесей.

13. Способ по п. 10, в котором стадия а) включает формирование указанной пищевой массы с применением зерна в форме цельных зерен в количестве от 2 до 8 весовых процентов.

14. Способ по п. 10, в котором стадия а) дополнительно включает применение в качестве указанной технологической добавки аравийской камеди в количестве от 3 до 9 вес.%.

15. Способ по п. 10, в котором экструдер представляет собой DX экструдер.

16. Способ производства готовых к употреблению зерновых хлопьев, включающий стадии:

а) формирования пищевой массы для получения пищевого продукта смешением в варочном котле зерна и белкового изолята и тепловой обработкой указанной пищевой массы в указанном варочном котле при давлении от 20 до 25 фунтов на квадратный дюйм;

б) добавления в пищевую массу, полученную на стадии а), воды и технологической добавки и тепловой обработки при давлении 20-25 фунтов/дюйм2 до тех пор, пока содержание влаги в массе не достигнет от 30 до 36 вес.%;

в) удаления приготовленной пищевой массы из варочного котла, а затем охлаждения приготовленной пищевой массы и ее сушки до содержания в ней влаги от 24 до 33 весовых процентов;

г) измельчения приготовленной пищевой массы через сито с диаметром отверстий от 1/8 до 5/8 дюйма, а затем дополнительной сушки измельченной пищевой массы до содержания влаги от 20 до 26 вес.%;

д) смешения измельченной пищевой массы с бобовыми и дополнительным количеством воды в машине для холодного формования гранул и холодного формования невспененных гранул;

е) сушки гранул до содержания влаги от 14 до 21 вес.%, а затем их плющения на вальцах для получения хлопьев при температуре от 110 до 150°F; и

ж) сушки и обжаривания хлопьев до конечного содержания влаги от 1 до 5 вес.%.

17. Способ по п. 16, в котором полученные готовые хлопья имеют вес в упаковке от 19 до 22 унции, измеренный как вес хлопьев в упаковке объемом 231 кубический дюйм, при этом хлопья не уплотнялись перед взвешиванием.

18. Способ по п. 16, в котором стадия а) включает использование зерна в количестве от 18 до 66 вес.% и белкового изолята в количестве от 6 до 13 вес.% от общего веса хлопьев.

19. Способ по п. 16, в котором стадия б) дополнительно включает применение в качестве указанной технологической добавки аравийской камеди в количестве от 3 до 9 вес.% от общего веса хлопьев.

20. Способ по п. 16, в котором стадия д) дополнительно включает добавление бобовых в количестве от 10 до 50 вес.% от общего веса хлопьев.

21. Способ производства готовых к употреблению зерновых хлопьев, включающий стадии:

а) тепловой обработки зерна в количестве от 18 до 66 вес.%, белкового изолята в количестве от 6 до 13 вес.%, бобовых в количестве от 10 до 50 вес.% и технологической добавки в количестве от 3 до 9 вес.% от общего веса хлопьев при давлении 20-25 фунтов/дюйм2 до достижения содержания влаги в массе от 30 до 36 вес.%;

б) удаления приготовленной пищевой массы из варочного котла и ее охлаждения и сушки до содержания в ней влаги от 26 до 32 вес.%;

в) добавления высушенной пищевой массы в машину ротационного формования гранул и холодного формования невспененных гранул;

г) сушки гранул до содержания влаги от 14 до 21 весового процента, а затем плющения гранул на вальцах для получения хлопьев при температуре от 110 до 150°F; и

д) сушки и обжаривания хлопьев до конечного содержания влаги от 1 до 5 вес.%.

при этом вес указанных хлопьев в упаковке после приготовления, измеренный как вес указанных хлопьев в контейнере объемом 231 кубический дюйм без уплотнения зерен перед взвешиванием, составляет 19-22 унций.

| СОДЕРЖАЩИЕ СОЮ ПИЩЕВЫЕ ИЗДЕЛИЯ ИЗ ДРОБЛЕНОГО ЗЕРНА | 2000 |

|

RU2267960C2 |

| US 20040043128 А1, 04.03.2004 | |||

| Фаст Р., Колдуэл Э | |||

| "Зерновые завтраки", Санкт-Петербург, Издательство "Профессия", 2007 | |||

| с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СОСТАВ КАШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2313995C2 |

| 0 |

|

SU287158A1 | |

Авторы

Даты

2017-04-14—Публикация

2012-06-06—Подача