Перекрёстная ссылка на родственную заявку

Данная заявка PCT претендует на приоритет предварительной заявки США на патент № 62/279,898, поданной 18 января 2016 г, полное содержание которой включено в данную заявку посредством отсылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к установке и способу получения хлопьевидных зерновых продуктов без использования плющильного станка.

УРОВЕНЬ ТЕХНИКИ

Хлопьевидные зерновые продукты обычно получают путём пропаривания крупной фракции зерновых материалов, таких как кукурузная крупа, вместе с водой, паром и, необязательно, одним или более вкусовых веществ, ингредиентов, влияющих на внешний вид и текстуру, таких как сахар, солодовый экстракт и соль, с использованием ротационного варочного аппарата. Пропаренный грубозернистый материал затем подвергают сушке. После частичной сушки частично высушенный зерновой материал необязательно темперируют, что означает, что частично высушенному зерновому материалу дают отлежаться в течение некоторого промежутка времени. Частично высушенный зерновой материал затем подвергают плющению с получением хлопьевидных частиц, используя плющильный станок, прожариванию, при этом хлопьевидный зерновой материал подвергают дополнительной сушке и частичному подрумяниванию с применением тостер-печи.

Альтернативный способ получения хлопьевидных зерновых материалов заключается в подаче измельчённого зернового материала, такого как кукурузная мука или кукурузный крахмал, в приёмную секцию экструдера с пропариванием, смешении указанной кукурузной муки или кукурузного крахмала с водой, необязательно с паром, и необязательно с одним или более вкусовыми веществами, ингредиентами, влияющими на внешний вид и текстуру, такими как сахар и соль, и пропаривании этого пищевого материала до по меньшей мере желатинизации крахмального компонента пищевого материала в экструдере с пропариванием (в варочном экструдере). Пропаренный пищевой материал затем передаётся в экструдер для формования через соединительную закрытую трубу, при этом пропаренный пищевой материал в экструдере для формования охлаждается до температуры ниже 212 °F (100 °С), экструдируется через одну или множество выходных отверстий оформляющего канала головки экструдера заданной формы, предпочтительно, круглой формы, и разрезается при помощи отсекающего ножа. Разрезанные частицы пищевого материала затем передаются в сушилку и частично сушатся. После такой сушки частично высушенный зерновой материал необязательно темперируют, что означает, что частично высушенному зерновому материалу дают отлежаться в течение некоторого промежутка времени. Частично высушенный зерновой материал затем подвергаю плющению с получением хлопьевидных частиц, используя плющильный станок, прожариванию, при этом хлопьевидный зерновой материал подвергают дополнительной сушке и частичному подрумяниванию с применением тостер-печи.

Способ, описанный выше, можно усовершенствовать при помощи прекондиционера для смешения измельчённого зернового материала со всеми другими упомянутыми выше ингредиентами до подачи этого материала в экструдер с пропариванием. Способ, описанный выше, можно далее необязательно усовершенствовать путём осуществления пропаривания, охлаждения и формования пищевого материала только в экструдере с пропариванием без передачи в экструдер для формования и использования отдельного экструдера для формования. Это можно осуществить при использовании вентиляционного (выходного) отверстия в секции экструдера с пропариванием.

Оба упомянутых выше способа получения хлопьевидных зерновых продуктов включают применение по меньшей мере четырёх отдельных операций, наиболее часто применение пяти или шести отдельных операций, и добавление и удаление больших количеств воды, наиболее предпочтительно добавление воды в количестве до около 27-35 процентов от общей массы пропаренного пищевого материала. Оба упомянутых выше способа требуют также значительного промежутка времени для обработки пищевого материала, обычно требуется по меньшей мере 30 мин от общего времени протекания процесса и чаще требуется около одного часа. Когда процесс включает стадию темперирования, общее время протекания процесса может продлиться до двух часов или более.

В других примерах описана упрощённая версия второго из двух способов, описанных выше, согласно этой версии пропаренная паста зернового материала формуется вхолодную с получением слоёв (частей) с толщиной равной толщине желательных хлопьев конечного продукта, что устраняет необходимость использования плющильного станка. Однако такой способ всё ещё требует пропаривания зернового материала при относительно низком содержании влаги между 20 и 30 процентами, охлаждения пропаренного зернового материала до температуры менее 212 º F (100 º С) за счёт применения холодного формования или использования охлаждающей секции с вентиляционным (выходным) отверстием для того, чтобы избежать образования вздутых частей (слоёв) зернового продукта, и осуществления второй стадии сушки после подрумянивания полученных холодным формованием стружек зернового продукта для уменьшения содержания влаги в готовых частицах зернового продукта до уровня пригодного для длительного хранения, обычно это составляет менее трёх процентов.

ОПИСАНИЕ ФИГУР

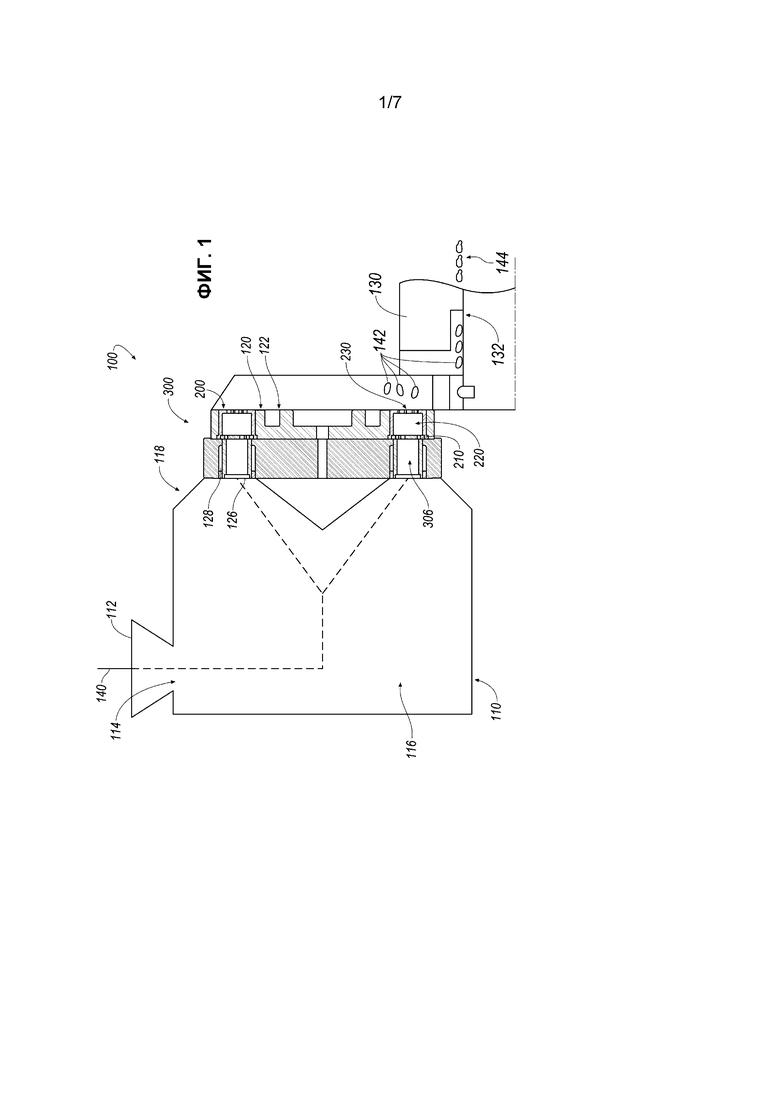

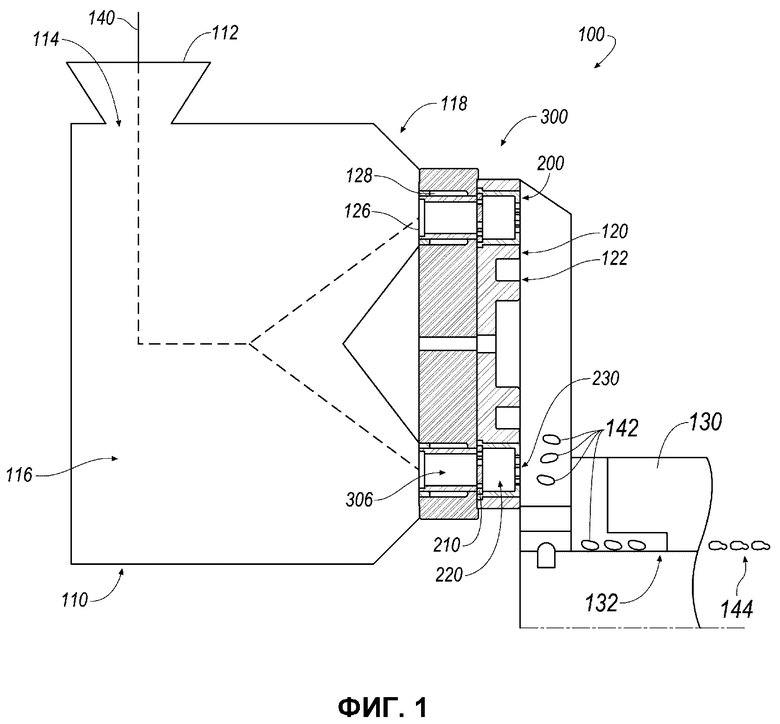

На Фигуре 1 приведено схематическое изображение системы для экструзии.

Фигура 2 представляет перспективный вид экструзионной головки сверху.

На Фигуре 3 показано изображение экструзионной головки в разобранном виде.

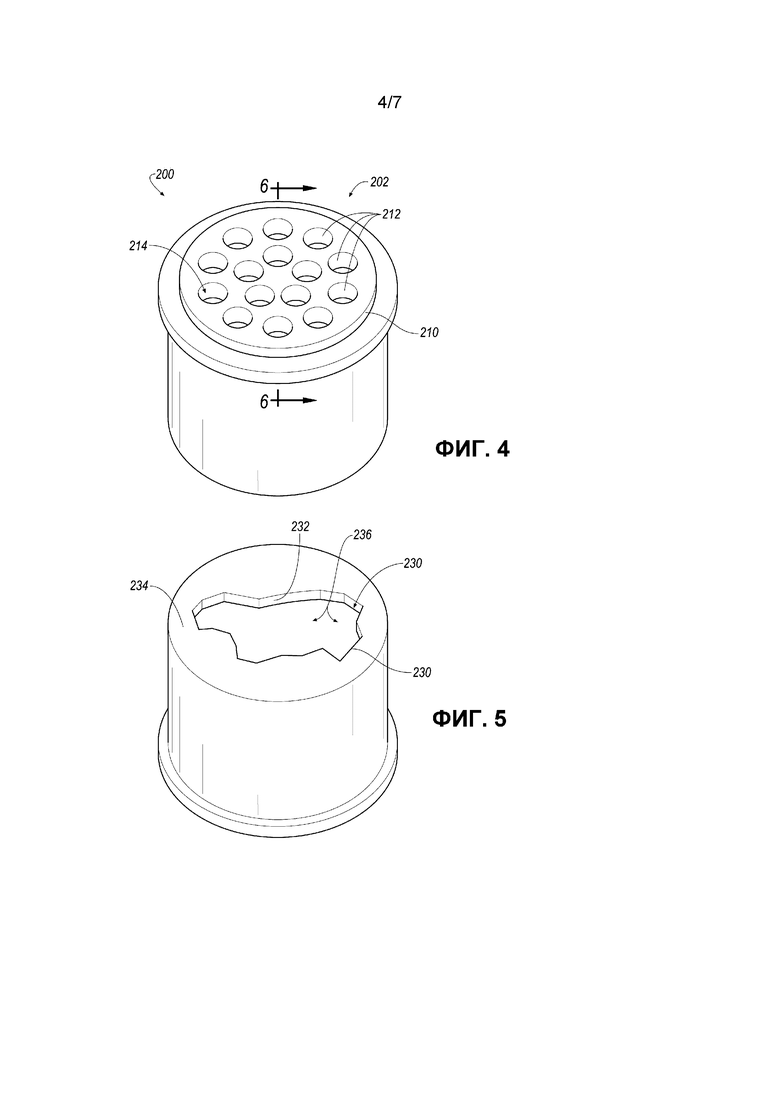

Фигура 4 представляет перспективный вид отверстий экструзионной головки сверху.

Фигура 5 представляет перспективный вид отверстий экструзионной головки снизу.

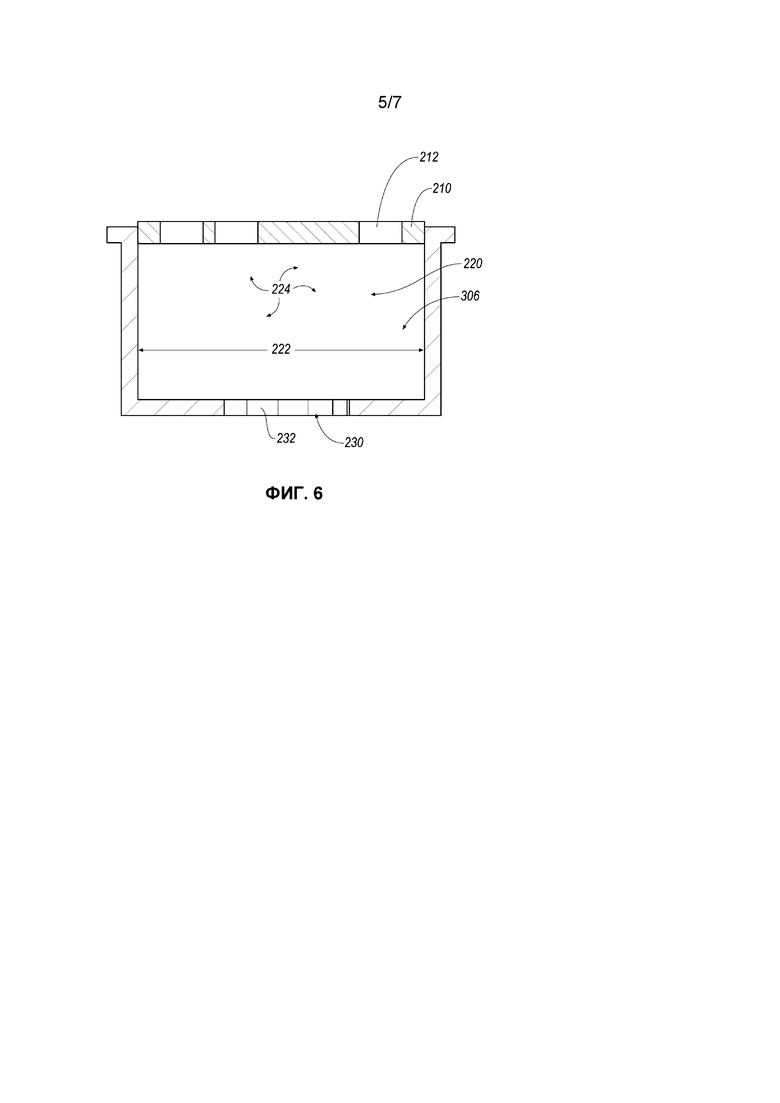

На Фигуре 6 показано поперечное отверстие отверстия.

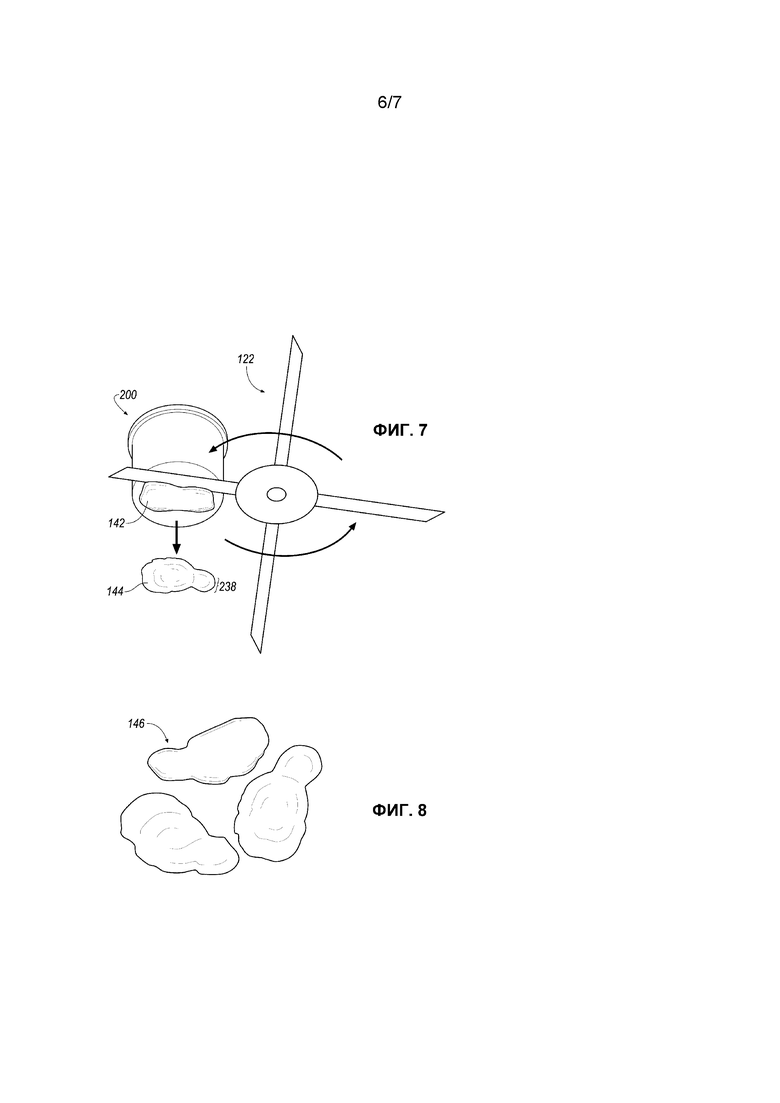

Фигура 7 представляет перспективный вид отверстия, экструдированного пищевого продукта, разрезанного пищевого продукта и отсекающего ножа.

На Фигуре 8 приведено изображение готового пищевого продукта.

Фигура 9 иллюстрирует способ получения хлопьевидного зернового материала без использования плющильного станка.

Одинаковые позиции на различных рисунках обозначают одни и те же элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фигуре 1 приведено схематическое изображение системы для экструзии 100. Система для экструзии включает экструдер с пропариванием 110, экструзионную головку 300, содержащую одно или более отверстий 200, отсекающий нож 120, который сильно ударяет по поверхности отверстия 200 в головке экструдера, и тостерную печь 130. Пищевой материал 140 подаётся в систему для экструзии 100 в отверстие в экструдере с пропариванием 112. Пищевой материал 140 состоит из отдельного содержащего крахмал пищевого материала или смеси таких материалов, в том числе, смолотой муки, смешанной с другими вкусовыми веществами, ингредиентами, влияющими на внешний вид и текстуру, такими как сахар и соль. Пищевой материал 140 вводят в питатель 114 обыкновенного одношнекового, двухшнекового или многошнекового экструдера 110 с пропариванием. В экструдере с пропариванием 110 происходит перемешивание содержащего крахмал пищевого материала 140 с водой, необязательно с паром и необязательно с жидкими пищевыми материалами, такими как раствор сахара, солодовый экстракт, раствор соли, и другими вкусовыми ингредиентами, влияющими на текстуру и внешний вид продукта. В экструдере с пропариванием 110 пищевой материал 140 пропаривается в камере 116 экструдера. Пищевой материал 140 в камере 116 экструдера нагревается для по меньшей мере частичной желатинизации крахмального компонента пищевого материала 140. Согласно некоторым примерам общее содержание влаги в пищевом материале 140 в камере 116 экструдера составляет величину между 15 процентами и 20 процентами. Содержание влаги в пределах от 15 процентов до 20 процентов является типичным для вспененных, воздушных зерновых продуктов и снэков (снеков). Пропаренный пищевой материал 140 экструдируется через сопло 118. Сопло 118 служит для продвижения пищевого материала 140 по направлению к мундштуку 300, содержащему одно или множество специально сконструированных отверстий 200. Сопло 118 состоит из первого проточного канала 126, который направляет пищевой материал 140 по направлению к мундштуку 300. Первый проточный канал 126 или совокупность проточных каналов 126 могут быть окружены полой рубашкой 128, в которой может циркулировать охлаждающая среда, такая как вода в жидком виде. В некоторых примерах пищевой материал 140 находится при температуре более 212 ºF (100 ºС), предпочтительно при температуре между 250 ºF (121,1 ºС) и 350 ºF (176,6 ºС). Отверстие 200 придаёт форму и формирует пищевой материал 140 в один или более промежуточных пищевых материалов 140, пока не образуется конечная желательная форма. После прохождения через отверстие 200 экструдированный пищевой материал 142 разрезается отсекающим ножом 120. Держатель ножа в сборе 120 управляет отсекающим ножом 122 над концом отверстия 200. Отсекающий нож 122 служит для разрезания выходящего из отверстия 200 непрерывного потока экструдированного пищевого материала 142 на части меньшего размера или разрезания пищевого продукта 144. Форма и размер отверстия 200, в комбинации со скоростью, при которой держатель ножа в сборе 120 передвигает отсекающий нож 122, определяют размер и форму отрезанных частей пищевого продукта 144. Разрезанный пищевой продукт 144 подаётся в тостер-печь 130. Тостер-печь 130 может включать конвейер 132 или другие средства транспортировки разрезанного пищевого продукта 144 через тостер-печь 130. Любой способ надлежащего пропаривания (варки) разрезанного пищевого продукта 144 и уменьшения содержания влаги до содержания влаги, соответствующего содержанию влаги, обеспечивающему стабильное хранение, является приемлемым.

На Фигуре 2 показан перспективный вид экструзионной головки 300. Сопло 118 направляет пищевой материал 140, который находится под давлением и нагревается в экструдере с пропариванием 110, по направлению к экструзионной головке 300. Эта головка содержит совокупность отверстий 200, которые оформлены передней плитой экструзионной головки 302 и задней плитой экструзионной головки 310. Форма передней плиты экструзионной головки 302 в комбинации с соплом 118 способствует перемещению экструдированного пищевого материала 142, содержащегося в проточном канале 118, по направлению к одному или более отверстиям 200. На входе в экструзионную головку 300 пищевой материал 140 может представлять собой сжатую (находящуюся под давлением) жидкость с подходящим содержанием влаги.

На Фигуре 3 представлено изображение в разобранном виде экструзионной головки 300, содержащей совокупность отверстий 200. Сжатый и нагретый экструдированный пищевой материал 142 поступает во входное отверстие канала экструзионной головки 304, находящееся в передней плите 302 экструзионной головки. Из входного отверстия канала экструзионной головки пищевой материал 140 направляется в один или более других проточных каналов 306 (каналов другого рода). Согласно некоторым примерам каждый проточный канал 306 другого рода имеет поперечное сечение большей площади, чем первый проточный канал 126, что позволяет сжатому и нагретому экструдированному пищевому материалу 142 слегка расширяться с образованием каучукоподобной консистенции. Согласно некоторым примерам каждый проточный канал 306 имеет примерно ту же площадь поперечного сечения, что и первый проточный канал 126. Из каждого проточного канала 306 экструдированный пищевой материал 142 направляется по направлению к отверстию 200, находящемуся в проточном канале 306. Экструдированный пищевой материал 142 направляется по направлению к измельчающему ситу 210, прикреплённому к отверстию 200. Проточный канал 306 другого рода может иметь размер или длину, позволяющие осуществить равномерное распределение экструдированного пищевого материала 142 по поверхности измельчающего сита 210. Измельчающее сито 210 создаёт сопротивление течению потока экструдированного пищевого материала 142. Экструдированный пищевой материал 142 проходит через измельчающее сито 210 и поступает в расширительную камеру 220. Экструдированный пищевой материал 142 расширяется и приобретает каучукоподобную консистенцию. Согласно некоторым примерам влага, содержащаяся в экструдированном пищевом материале 142, вызывает расширение экструдированного пищевого материала 142 благодаря изменению давления в пищевом материале в расширительном резервуаре 220. Давление пищевого материала 142 в расширительной камере 220 может быть ниже, чем давление пара экструдированного пищевого материала 142. Экструдированный пищевой материал 142, который расширился в расширительной камере 220, подвергается вторичному сжатию кромкой-стенкой 232 для выхода из выходного отверстия 230. Кромка 232 и выходное отверстие 230 создают торможение и сжимают экструдированный пищевой материал 142, предотвращая влагу, содержащуюся в экструдированном пищевом материале 142 от резкого удаления и образования структуры с открытыми порами, вместо этого остаётся структура с закрытыми порами. Экструдированный пищевой материал 142 выходит из выходного отверстия 230, имеющегося в задней плите экструзионной головки 310. Экструдированный пищевой материал 142 разрезается отсекающим ножом 122 на тонкие хлопья, образуя измельчённый пищевой продукт 140. Отсекающий нож 122 приводится в движение держателем ножа в сборе 120, который может приводить в движение отсекающий нож 122 со скоростью, которая обеспечивает образование измельчённого пищевого продукта с закрытыми порами. Скорость отсекающего ножа 122 может зависеть от скорости прохождения экструдированного пищевого материала 142, выходящего из выходного отверстия 230 под давлением, и количества материала, подаваемого в экструдер с пропариванием 110. Скорость отсекающего ножа 122 можно менять при наличии пузырьков влаги, содержащихся в экструдированном пищевом материале, для обеспечения получения структуры с закрытыми порами.

На Фигуре 4 представлен перспективный вид отверстий экструзионной головки (сопла) 200 сверху. У входного отверстия 202 для пищевого материала 140 сопло 200 состоит из измельчающего сита 210. Размер измельчающего сита 210 может равняться диаметру проточного канала 306 другого рода или отличаться от величины диаметра этого канала сопла (экструзионной головки) 200. Измельчающее сито 219 содержит совокупность отверстий 212. Совокупность отверстий 212 может характеризоваться различной формой отверстий. Согласно некоторым примерам диаметр измельчающего сита 210 больше, чем диаметр потока пищевого материала 140, проходящего через проточный канал 306 другого рода. Измельчающее сито 210 может быть установлено внутри проточного канала 306 с диаметром, который равен диаметру измельчающего сита, но больше, чем диаметр первого проточного канала 126, на некотором расстоянии от конца первого проточного канала 126, что даёт возможность пищевому материалу 140 распределяться по всей поверхности измельчающего сита 210. Отверстия 212 измельчающего сита 210 могут представлять собой целый ряд круглых отверстий 212 равного размера, комбинацию отверстий разного размера, отверстия 212 могут иметь форму, отличающуюся от круглой формы отверстия 212, или это может быть комбинация отверстий 212, имеющих любую геометрическую форму. Согласно некоторым примерам совместная площадь поперечного сечения 214 всех отверстий 212 в измельчающем сите 210 меньше, чем площадь поперечного сечения 224 расширительного резервуара 220, расположенного за измельчающим ситом 210. По меньшей мере одна цель наличия отверстий 212 и измельчающего сита 210 заключается в создании сопротивления прохождению потока пропаренного пищевого материала 140, что позволяет пропаренному пищевому материалу 140 поддерживать давление выше давления паров, которое связано с температурой пропаренного пищевого материала 140, до того, как пищевой материал попадает в сопло 200. Это гарантирует, что влага внутри пищевого материала 140 остаётся в жидком состоянии и помогает предотвращению преждевременного вздутия пищевого материала 140 в проточном канале 306 второго рода перед измельчающим ситом 210. Давление пропаренного пищевого материала 140 обычно составляет величину между около 100 ф/дюйм2 (фунтов на квадратный дюйм) и около 2500 ф/дюйм2, когда пропаренный пищевой материал 140 всё ещё находится внутри первого проточного канала 126 и другого проточного канала второго рода 306. Измельчающее сито 210 приводит к тому, что сжатый пропаренный пищевой материал 140 испытывает внезапное падение давления до величины меньше давления паров, что позволяет части воды внутри пропаренного пищевого материала 140 моментально испариться и вспучить пропаренный пищевой материал 140.

На Фигуре 6 показано поперечное сечение сопла 200. За измельчающим ситом 210 сопло 200 состоит из расширительной камеры 220. Согласно некоторым примерам диаметр 222 расширительной камеры 220 аналогичен диаметру измельчающего сита 210. Длина расширительной камеры 220 такова, что отдельные потоки пищевого материала 140, выходящие из отверстий 212 измельчающего сита 210 имеют по меньшей мере достаточно времени, чтобы соприкоснуться друг с другом и соединиться прежде, чем они проходят через выходное отверстие 230 сопла 200. Согласно некоторым примерам длина расширительной камеры является достаточно большой, чтобы обеспечить мгновенное испарение части влаги внутри пищевого материала 140 и вспучивание пищевого материала 140. Длина расширительной камеры 220 зависит от характеристик сырого материала, условий пропаривания в экструдере с пропариванием 110, в котором пищевой материал 140 был подвергнут пропариванию, и геометрии выходного отверстия 230, и может быть оптимизирована для каждого вида желательного готового пищевого продукта 146.

Фигура 5 представляет перспективный вид отверстий экструзионной головки снизу. За расширительной камерой 220 сопло 200 имеет кромку 232, окружающую выходное отверстие 230. Площадь поперечного сечения выходного отверстия 230 меньше, чем площадь поперечного сечения расширительной камеры 220. Форма выходного отверстия 230 может быть аналогична форме расширительной камеры 220 или может отличаться от неё. Форма кромки 232 определяет контур формы частей конечного пищевого продукта 146. По меньшей мере одной желательной формой кромки 232, образующей выходное отверстие 230, является форма, которая выглядит как деформированный овал, похожий на форму, обычно получающуюся при использовании плющильного станка. В случае наличия множества отверстий кромка 232 каждого выходного отверстия 230 может быть различной, поэтому масса конечного пищевого продукта 146 представляет собой неупорядоченную смесь хлопьевидных зерновых частичек. Кромка 232 обеспечивает повторное сжатие экструдированного пищевого материала 142 после того, как этот экструдированный пищевой материал 142 расширился в расширительной камере 220, это приводит к тому, что размер пузырьков, наполненных паром, внутри экструдированного пищевого материала 142 уменьшается. Выходное отверстие 230 и кромка 232 также служат для образования когезивной массы экструдированного пищевого материала 142, выходящего из измельчающего сита 210 и содержавшегося в расширительной камере 220. Выходное отверстие 230, у которого площадь поверхности 236 слишком велика, может привести к получению конечных пищевых продуктов 146 или с открытой ячеистой структурой, похожей на структуру нарезанного хлеба, или может привести к высвобождению некогезивной массы готового пищевого продукта 146, которая легко распадается на части меньшего размера, которые не напоминают по внешнему виду хлопья зерновых материалов. После выхода из выходного отверстия 230 экструдированный пищевой материал 142 может испытывать вторичное расширение, так как сжатые пузырьки внутри экструдированного пищевого материала 142 релаксируют и образуют жгут расширенного вспененного пищевого продукта.

На Фигуре 7 представлен перспективный вид отверстия экструзионной головки 200, экструдированного пищевого материала 142, разрезанного пищевого продукта 144 и отсекающего ножа 122. Экструдированный пищевой материал 142 выходит из выходного отверстия 230 после снижения давления, и отсекающий нож 122 разрезает экструдированный пищевой материал 142 на тонкие слои (дольки) толщиной, аналогичной толщине зерновых хлопьев при их выходе с плющильного станка или немного больше этой толщины, образуя разрезанный пищевой продукт 144. Отсекающий нож 122 может представлять собой любой резак, который обычно применяется для получения экструдированных воздушных или обычных зерновых хлопьев или снэков. Отсекающий нож 122 должен разрезать с такой скоростью, чтобы толщина частей разрезанного пищевого продукта 144 обеспечивала в результате толщину отрезанного тонкого слоя (диска) 238 меньше диаметра пузырьков внутри экструдированного пищевого материала 142 после прохождения через отверстие экструзионной головки 200. Когда отсекающий нож 122 работает со скоростью, при которой он разрезает пищевой материал 140, выходящий из выходного отверстия 230, на тонкие слои (диски) 238 толщиной, аналогичной толщине получаемых обычно зерновых хлопьев или немного больше этой толщины, разрезанный пищевой продукт 144 не напоминает губчатую структуру или структуру с открытыми порами, типичную для большинства других пропаренных в экструдере зернистых пищевых материалов, таких как экструдированные воздушные (вздутые) зерновые продукты. В отличие от экструдированных воздушных зерновых продуктов или других пропаренных в экструдере зерновых продуктов, обычно разрезаемых со скоростями, при которых получают отдельные пищевые изделия толщиной, по меньшей мере вдвое превышающей толщину слоя 238, разрезанный пищевой продукт 142 и готовый пищевой продукт 146 сохраняет структуру с закрытыми порами. Когда пищевой материал 140 имеет толщину тонкого слоя 238, равную толщине или немного превышающую толщину традиционных зерновых хлопьев, структура разрезанного пищевого продукта 144 непохожа на структуру губки. Напротив, структура разрезанного пищевого продукта 144 подобна структуре традиционных зерновых хлопьев и может иметь закрытые поры. Неожиданно, разрезание пищевого материала 142 с образованием тонкого слоя (среза) толщиной 238, примерно равной толщине традиционных хлопьевидных зерновых продуктов, также даёт в результате толщину слоя 238 меньше диаметра пузырьков внутри экструдированного пищевого материала 142 после его прохождения через выходное отверстие 230. Отсечение от разрезанного пищевого материала 144 тонкого слоя 238 с толщиной меньше размера пузырьков внутри пищевого материала 140 может предупредить образование разрезанного пищевого материала 144 со структурой, похожей на губкообразную структуру, типичную для большинства традиционно получаемых воздушных зерновых хлопьев или снэков. После разрезания с помощью отсекающего ножа 122 содержание влаги (влажность) в разрезанном пищевом продукте 142 составляет менее чем около 20%, предпочтительно, влажность составляет от около 14 до около 17%. Пониженная влажность разрезанного пищевого продукта 144 позволяет непосредственно подавать разрезанный пищевой продукт в тостер–печь 130, обычно применяемую для получения традиционных зерновых хлопьев, без риска образования пузырей внутри тостер–печи 130, которое может произойти, когда влажность разрезанного пищевого продукта составляет более чем около 20%. Тостер–печь снижает влажность разрезанного пищевого продукта 144 до влажности, необходимой для длительного хранения, обычно составляющей менее чем около 3%, что исключает необходимость в дополнительной стадии сушки, в результате чего получают готовый конечный продукт 146, показанный на ФИГ. 8. Объёмная плотность готового пищевого продукта 146 может быть уменьшена ниже объёмной плотности разрезанного пищевого продукта 144 за счёт подачи разрезанного пищевого продукта 144 в тостер–печь 130 при внутренней температуре от около 350 °F до около 500 °F.

На Фигуре 9 представлен способ 900 получения хлопьевидных зерновых продуктов без применения плющильного станка. Операция 902 способа 900 включает подачу пищевого материала 140 в питатель 114 экструдера с пропариванием 110. Пищевой материал 140 представляет собой индивидуальный пищевой материал или смесь содержащих крахмал пищевых материалов, таких как зерновая мука, необязательно смешанная с одним или более вкусовых веществ, ингредиентов, влияющих на внешний вид и текстуру, таких как сахар и соль. Пищевой материал 140 можно экструдировать через питатель 114 с использованием обычного одношнекового, двухшнекового или многошнекового экструдера с пропариванием. Операция 904 способа 900 включает смешение пищевого материала 140 с водой с использованием экструдера с пропариванием 110. Операция 906 способа 900 включает нагревание пищевого материала 140 с использованием экструдера с пропариванием 110. Экструдер с пропариванием 110 может смешивать пищевой материал 140 с водой, создавая нужную влажность пищевого материала 140. Экструдер с пропариванием 110 может нагревать смесь пищевого материала 140 и воды до нужной температуры пропаривания для по меньшей мере частичной желатинизации крахмального компонента пищевого материала 140. Экструдер с пропариванием 110 способен изменять время и температуру нагревания пищевого материала 140. Операция 908 способа 900 включает экструдирование пищевого материала 140 через отверстие экструзионной головки 200. Отверстие экструзионной головки 200 включает входное отверстие 202, выполненное с возможностью принимать пищевой материал 140, измельчающее сито 210, связанное с входным отверстием 202, и состоящее из одного или из совокупности отверстий 212, и расширительную камеру 220, соединённую с измельчающим ситом 210. Расширительная камера 220 имеет площадь поперечного сечения 224, типичную для площади поперечного сечения расширительной камеры 220. Отверстие экструзионной головки 200 включает также выходное отверстие 230, соединённое с расширительной камерой 220, при этом выходное отверстие 230 выполнено с возможностью выпускать пищевой материал 140 или экструдированный пищевой материал 142. Выходное отверстие 230 характеризуется площадью поперечного сечения 236. Пищевой материал 140 попадает в отверстие 200 и встречает сопротивление со стороны измельчающего сита 210. Измельчающее сито 210 способствует тому, что происходит внезапное падение давления пищевого материала 140 ниже давления пара пищевого материала 140, что позволяет части воды, содержащейся в пищевом материале 140, превращаться в пар, снижая суммарную влажность пищевого материала 140. Расширительная камера 220 обеспечивает возможность дополнительного “расширения” пищевого материала 140, также давая время для контактирования пищевого материала 140 друг с другом и повторного соединения с образованием полуоднородного пищевого материала 140. Площадь поперечного сечения 236 выходного отверстия 230 меньше площади поперечного сечения расширительной камеры 224. За счёт уменьшения площади поперечного сечения при переходе от расширительной камеры 220 к выходному отверстию 230 происходит повторное сжатие “расширенного” пищевого материала 140 в расширительной камере 220, что способствует образованию когезивного пищевого материала 140 или экструдированного пищевого материала 142. Уменьшение также уменьшает размер заполненных паром пузырьков внутри пищевого материала 140. Очертания кромки 232 выходного отверстия 230 определяют форму экструдированного пищевого материала 142 и готового пищевого продукта 146. Операция 910 способа 900 включает разрезание экструдированного пищевого материала 142 с помощью держателя ножа в сборе 120. Держатель ножа в сборе 120 передвигает отсекающий нож 122, который разрезает экструдированный пищевой продукт на части разрезанного пищевого продукта 144. Держатель ножа в сборе 120 может разрезать экструдированный пищевой материал 140 таким образом, что толщина отрезанного тонкого слоя (ломтика, диска) 238 меньше диаметра пузырьков пара, содержащегося в экструдированном пищевом материале 142. Операция 912 способа включает подрумянивание (сушку) разрезанного экструдированного пищевого материала 142 в тостер–печи 130. Тостер-печь 130 уменьшает остаточную влажность в разрезанном пищевом продукте 144, образуется готовый пищевой продукт 146. В некоторых примерах влажность разрезанного пищевого продукта 144 снижается до влажности, необходимой для длительного хранения, обычно менее примерно трёх процентов. По меньшей мере в одном примере тостер–печь 130 может нагревать разрезанный пищевой продукт 144 при температуре от примерно 350 °F до примерно 500 °F. Согласно некоторым примерам в тостер–печи 130 разрезанный пищевой продукт подвергается тепловой обработке в течение от около двух до около десяти минут.

По меньшей мере согласно одному примеру площадь поперечного сечения 236 выходного отверстия меньше площади поперечного сечения 224 расширительной камеры. Измельчающее сито 210 включает совокупность отверстий 212 с площадью поперечного сечения отверстий 214, а площадь поперечного сечения отверстий 214 может быть меньше площади поперечного сечения 224 расширительной камеры. Держатель ножа в сборе 120 может нарезать экструдированный пищевой материал 142 с такой скоростью, чтобы толщина тонкого слоя 238 была приблизительно меньше, чем размер одного или более пузырьков пара внутри пищевого материала 140 или экструдированного пищевого материала 142. Нагревание пищевого материала 140 в экструдере с пропариванием 110 может также включать нагревание пищевого материала 140 с использованием экструдера с пропариванием 110 до температуры выше чем около 212 °F. Пищевой материал 140 или экструдированный пищевой материал 142 может нагреваться с помощью экструдера с пропариванием 110 таким образом, что пищевой материал выходит из выходного отверстия при температуре между около 250 °F и около 350 °F. Экструдер с пропариванием 110 может смешивать пищевой материал с жидкими пищевыми материалами. Жидкий пищевой материал может включать один или более материал, выбранный из группы: раствор сахара, солодовый экстракт, соль или другие вкусоароматические добавки. Пищевой материал 140 может иметь влажность, характерную для процентного содержания влаги в пищевом материале. Влажность можно определять по объёму, массе, весу или другим подходящим способом. По меньшей мере в одном примере влажность (содержание влаги) пищевого материала 140 можно определять, когда пищевой материал находится внутри питателя 114, в камере 116 экструдера, внутри сопла 118 и/или в первом проточном канале 126 перед отверстием 200. Влажность пищевого материала 140 можно также определять на входе 202 отверстия 200. Влажность может составлять приблизительно менее чем 20% и может быть равна приблизительно от 14 до 17%.

Описан ряд вариантов осуществления изобретения. Понятно, однако, что можно сделать различные модификации без отступления от сущности и объёма изобретения. Соответственно, другие варианты осуществления изобретения представлены в рамках нижеприведённой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КУКУРУЗНЫХ ХЛОПЬЕВ С ФИТОДОБАВКОЙ | 2013 |

|

RU2542114C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ КУКУРУЗНЫХ ЗАВТРАКОВ С ФИТОКОМПОНЕНТАМИ | 2013 |

|

RU2541660C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА, ЭКСТРУДЕР И ПРОДУКТ, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭКСТРУЗИОННОЙ ГОЛОВКИ | 1998 |

|

RU2216445C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ТВЕРДОФАЗНЫМ КУЛЬТИВИРОВАНИЕМ ДЛЯ КРУПНОРОГАТОГО СКОТА | 2022 |

|

RU2787189C1 |

| ЭКСТРУДИРОВАННЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2672603C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КУКУРУЗНЫХ ХЛОПЬЕВ | 2014 |

|

RU2567196C1 |

| ЭКСТРУДИРОВАННЫЕ ХЛОПЬЯ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2672602C2 |

| Способ производства сухих завтраков из смеси запеченных овсяных хлопьев, экструдированного риса и кукурузы | 2022 |

|

RU2805185C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО ПИЩЕВОГО ПРОДУКТА ПОСРЕДСТВОМ СДВОЕННОЙ ЭКСТРУЗИИ | 2000 |

|

RU2269281C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА, ЭКСТРУДЕР И СПОСОБ ФОРМИРОВАНИЯ ЭКСТРУДИРОВАННЫХ ИЛИ КОЭКСТРУДИРОВАННЫХ КУСОЧКОВ ПИЩЕВОГО ПРОДУКТА, ЭКСТРУДИРОВАННЫЕ ИЛИ КОЭКСТРУДИРОВАННЫЕ КУСОЧКИ ПИЩЕВОГО ПРОДУКТА, СФОРМИРОВАННЫЕ ПОСРЕДСТВОМ УКАЗАННОГО СПОСОБА | 2017 |

|

RU2753243C2 |

Группа изобретений относится к пищевой промышленности, в частности к экструзионной системе и способу получения хлопьевидного зернового продукта без применения плющильного станка. Экструзионная система включает экструдер с пропариванием, экструзионную головку, вход и выход для пищевого материала, измельчающее сито, расширительную камеру и отсекающий нож. Использование группы изобретений позволит повысить качество готового продукта. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Экструзионная система для получения хлопьевидного зернового продукта, включающая:

экструдер с пропариванием, обеспечивающий экструдирование пищевого материала;

экструзионную головку, соединённую с экструдером с пропариванием, содержащую одно или более отверстий, причём каждое отверстие содержит:

вход, выполненный с возможностью приемки пищевого материала;

измельчающее сито, соединённое с входом и содержащее одно отверстие или совокупность отверстий;

расширительную камеру, соединённую с измельчающим ситом, характеризующуюся площадью поперечного сечения расширительной камеры;

выходное отверстие, соединённое с расширительной камерой и выполненное с возможностью выпуска пищевого материала, при этом площадь поперечного сечения выходного отверстия меньше, чем площадь поперечного сечения расширительной камеры;

отсекающий нож в сборе, соединённый с выходным отверстием и имеющий отсекающий нож, выполненный с возможностью разрезания пищевой материал со скоростью, обеспечивающей получение среза (слоя) заданной толщины, при этом

общая площадь поперечного сечения всех отверстий в измельчающем сите меньше площади поперечного сечения расширительной камеры.

2. Экструзионная система по п. 1, отличающаяся тем, что отсекающий нож ножа в сборе разрезает пищевой материал с такой скоростью, при которой толщина среза (слоя) меньше, чем примерный размер одного или более пузырьков пара внутри пищевого материала.

3. Экструзионная система по п. 1, отличающаяся тем, что экструдер с пропариванием нагревает пищевой материал до температуры выше 212 °F.

4. Экструзионная система по п. 1, отличающаяся тем, что пищевой материал выходит из выходного отверстия при температуре от 250 °F до 350 °F.

5. Экструзионная система по п. 1, отличающаяся тем, что экструдер с пропариванием смешивает воду с пищевым материалом и пищевой материал содержит влагу.

6. Экструзионная система по п. 5, отличающаяся тем, что влажность пищевого материала составляет менее чем 20%.

7. Экструзионная система по п. 5, в которой влажность составляет от 14% до 17%.

8. Экструзионная система по п. 1, отличающаяся тем, что она имеет тостер-печь, соединенную с экструдером с пропариванием для принятия пищевого материала, разрезанного отсекающим ножом в сборе.

9. Экструзионная система по п. 1, отличающаяся тем, что вход для приемки пищевого материала имеет первый проточный канал, при этом проточный канал окружен полой рубашкой для циркуляции охлаждающей среды.

10. Способ получения хлопьевидного зернового продукта при использовании экструзионной системы по п. 1, включающий:

подачу пищевого материала в питатель экструдера с пропариванием;

смешивание пищевого материала с водой с использованием экструдера с пропариванием;

нагревание пищевого материала при использовании экструдера с пропариванием до температуры выше 212 °F;

экструдирование пищевого материала через экструзионную головку, соединённую с экструдером с пропариванием, при температуре от 250 °F до 350 °F;

разрезание экструдированного пищевого материала с помощью отсекающего ножа в сборе;

подрумянивание разрезанного экструдированного пищевого материала в тостер-печи, при этом

пищевой материал, находящийся внутри экструдера с пропариванием, имеет влажность меньше 20%.

11. Способ по п. 10, отличающийся тем, что отсекающий нож в сборе, имеющий отсекающий нож, разрезает экструдированный пищевой материал со скоростью, при которой толщина среза приблизительно меньше размера одного или более пузырьков пара внутри пищевого материала.

12. Способ по п. 10, отличающийся тем, что смешивание пищевого материала включает также смешивание жидких пищевых материалов с пищевым материалом.

13. Способ по п. 12, отличающийся тем, что жидкий пищевой материал включает один или более следующих ингредиентов: раствор сахара, солодовый экстракт, соль или другие вкусоароматические добавки.

14. Способ по п. 10, отличающийся тем, что влажность пищевого материала внутри экструдера с пропариванием составляет от 14% до 17%.

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2347514C1 |

| СПОСОБ БЕСКОНТАКТНОГО ЦИФРОВОГО ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОГО ТОКА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2176089C1 |

| US 3605649 A, 20.09.1971 | |||

| Пеногонный огнетушитель | 1933 |

|

SU34320A1 |

Авторы

Даты

2020-10-23—Публикация

2017-01-18—Подача