Настоящее изобретение относится к удалению радиоактивного вещества при обработке радиоактивных отходов.

Изобретение относится, в частности, к обработке углеродсодержащих отходов, в особенности, графита. Ядерная реакция в реакторах во многих случаях проводится и останавливается в графитовых цилиндрических гильзах. В конце срока службы такие цилиндрические гильзы необходимо обрабатывать. В это время они представляют собой графитовые матрицы, содержащие углерод-14 (С-14).

Радиоактивные формы углерода необходимо изолировать и хранить в герметичных контейнерах. Для этого графитовая матрица должна быть «взломана» с извлечением в первую очередь изотопа С-14. Эту стадию обычно осуществляют при высоких температурах. Затем указанный изотоп осаждают для того, чтобы обеспечить возможность хранения полученного твердого продукта реакции осаждения (например, реакции с участием негашеной извести для получения соединения СаСО3).

Традиционная обработка заключается в паровом риформинге указанной графитовой матрицы, как это описано, например, в патентном документе US 6625248. Однако используемый в указанном документе способ не позволяет на деле изолировать в первую очередь изотопы С-14 и С-13 и получить, таким образом, желаемые радиоактивные отходы.

В документе FR 2943167 предложена термическая обработка, которая представляет значительный интерес и обеспечивает эффективное отделение изотопов углерода. С помощью этого способа в настоящее время может быть достигнуто эффективное удаление трития, углерода-14 и некоторого количества хлора-36. Поскольку другие радионуклиды не являются легко испаряемыми, они удаляются из остатков, оставшихся после проведения фазы парового риформинга.

Однако для того, чтобы эти известные методы были эффективными, должен быть тщательно проведен выбор продувочных газов с тем, чтобы достигнуть максимально возможной дезактивации исходного продукта, связанной с потерей массы, которая была бы по возможности низкой. Термин «продувочный газ» следует понимать как означающий газы, инжектируемые в печь для термообработки (или «обжиговую печь») во время проведения фазы термической обработки графита для его дезактивации.

Дезактивация должна быть достаточно эффективной, не производя при этом слишком больших уносов массы из графита. Конечно, унос массы из графита создает объемы вторичных отходов (обогащенных углеродом-14 и хлором-36), которые обуславливают затраты ввиду необходимости наличия объема для хранения, поскольку эти отходы должны находиться в глубоких геологических захоронениях (глубоких хранилищах).

Используемый здесь термин «графит» относится к материалу, используемому в качестве замедлителя нейтронов в так называемых газоохлаждаемых реакторах UNGG (реактор, использующий природный уран-графит-газ) или MAGNOX (магноксовый ядерный реактор) или AVR. В данном случае речь идет о ряде материалов, имеющих в некоторых случаях явно выраженные структурные изменения, зависящие обычно от их природы и, например, рабочих параметров (температура, флюенс, радиолитическая коррозия и т.д.), которые для различных ядерных энергетических установок могут отличаться и видоизменяют структуру этих материалов. Переменность реакционной способности этих структур влияет на воспроизводимость характеристик.

Кроме того, помимо исходной структурной характеристики графитов, используемых в газоохлаждаемых реакторах, на их реакционную способность влияют способность к дезактивации и ряд характеристик, включающих:

- флюэнс, который оказывает влияние на разрушение графитовой матрицы (облученный графит с точки зрения кристаллографии больше не является графитом) и структурную и наноструктурную дезорганизацию, связанную с облучением (которую могут показать изображения, полученные посредством электронной микроскопии);

- температуру, поскольку температуры приблизительно 1000°С и выше способствуют указанному разрушению матрицы, которое может происходить в результате высокого флюэнса;

- радиолитическую коррозию, которая обуславливает эффект травления в графите и приводит к его освобождению от С-14 в реакторе;

- пористость: размер пор играет определенную роль.

Нанометровые поры увеличивают вероятность реакции с продувочными газами, но снижают доступность к активным участкам (где находятся радиоактивные изотопы). Микрометровые поры снижают вероятность реакции, но увеличивают доступность к активным участкам.

Другие определяющие параметры включают влияние воды и природу первоначального отложения кокса.

Принимая во внимание отмеченную широкую возможность изменений в облученном графите и корреляции, которые были установлены между расчетами и измерениями, относящимися к радиоактивных материалам в реакторе, преобладающими факторами для облученного графита являются:

- выбор продувочного газа, используемого на стадии термообработки;

- в значительной степени неоднородное пространственное распределение радиоактивности;

- при этом радиоактивность должна быть преимущественно локализована в наиболее деструктурированных участках, поскольку эти участки являются наиболее реакционно-способными, обычно на кромках слоев или в пустотах (междоузлиях) кристаллической решетки графита.

Таким образом, следует оптимизировать выбор продувочного газа или газов, инжектируемых в процессе термической обработки.

Настоящее изобретение улучшает ситуацию в отношении этой проблемы.

Согласно изобретению предлагается способ дезактивации радиоактивного углеродсодержащего материала, в частности графита, включающий инжекцию водяного пара в указанный материал одновременно с проведением первой термической обработки материала посредством обжига при температуре в интервале от 1200 до 1500°С, предпочтительно при температуре приблизительно около 1300°С.

Предпочтительно водяной пар инжектируют в реактор, в котором измеряют содержание воды для контроля количества инжектируемого пара, и перед проведением указанной первой термической обработки материал высушивают для того, чтобы контролировать количество воды, находящейся в реакторе.

Преимущественно водяной пар для проведения рабочего цикла инжектируют вместе с агентом, повышающим эффективность действия газообразного потока, например вместе с газом, содержащим водород.

В одном воплощении способ дополнительно включает вторую термическую обработку, проводимую обжигом с инжекцией газообразного оксоуглерода. Эта вторая термообработка может быть проведена перед проведением первой термообработки, но предпочтительно - после первой термообработки. Кроме того, вторая термообработка, которая заключается в окислении в мягких условиях, в соответствии с реакцией Будуара, весьма предпочтительна сама по себе и может быть объектом отдельной защиты.

Предпочтительно вторую термическую обработку проводят при температуре в интервале от 900 до 1100°С с повышением температуры приблизительно до 1100°С в конце указанной второй термообработки (например, с увеличением температуры от приблизительно 950°С до 1100°С).

Предпочтительно газообразный оксоуглерод разбавляют в инертном газе (например, азоте) и, в одном воплощении, степень разбавления газообразного оксоуглерода увеличивается во время второй термообработки от содержания инертного газа приблизительно 75% до приблизительно 90% в конце второй термообработки.

Предпочтительно газообразный оксоуглерод содержит диоксид углерода с увеличением содержания моноксида углерода, например, от 0 до приблизительно 50% в конце второй термообработки.

В одном примере воплощения могут быть осуществлены следующие действия:

- инжекция слегка разбавленного диоксида углерода (например, 25% СО2 и 75% азота) при температуре от 900°С до 950°С, и затем

- инжекция моноксида углерода и диоксида углерода (при соотношении 50%/50%), которые разбавляют до 10% в 90% азота и при температуре приблизительно 1100°С.

В одном возможном воплощении может быть осуществлена третья термообработка в конце обжига материала путем повышения температуры до 1500°С-1600°С.

Обжигу преимущественно может предшествовать измельчение материала на частицы размером от 1 до 10 мм в диаметре.

Настоящее изобретение обеспечивает, кроме того, технические средства для осуществления описанного выше способа, включающие для этой цели по меньшей мере один реактор для термообработки и по меньшей мере один вход для газа, предназначенный для инжекции водяного пара (по меньшей мере, водяного пара, но следует понимать, что могут быть также инжектированы и другие газы, в частности оксоуглерод).

Другие характерные особенности и преимущества изобретения будут очевидны из нижеследующего описания некоторых примеров воплощения и рассмотрения сопровождающих описание чертежей:

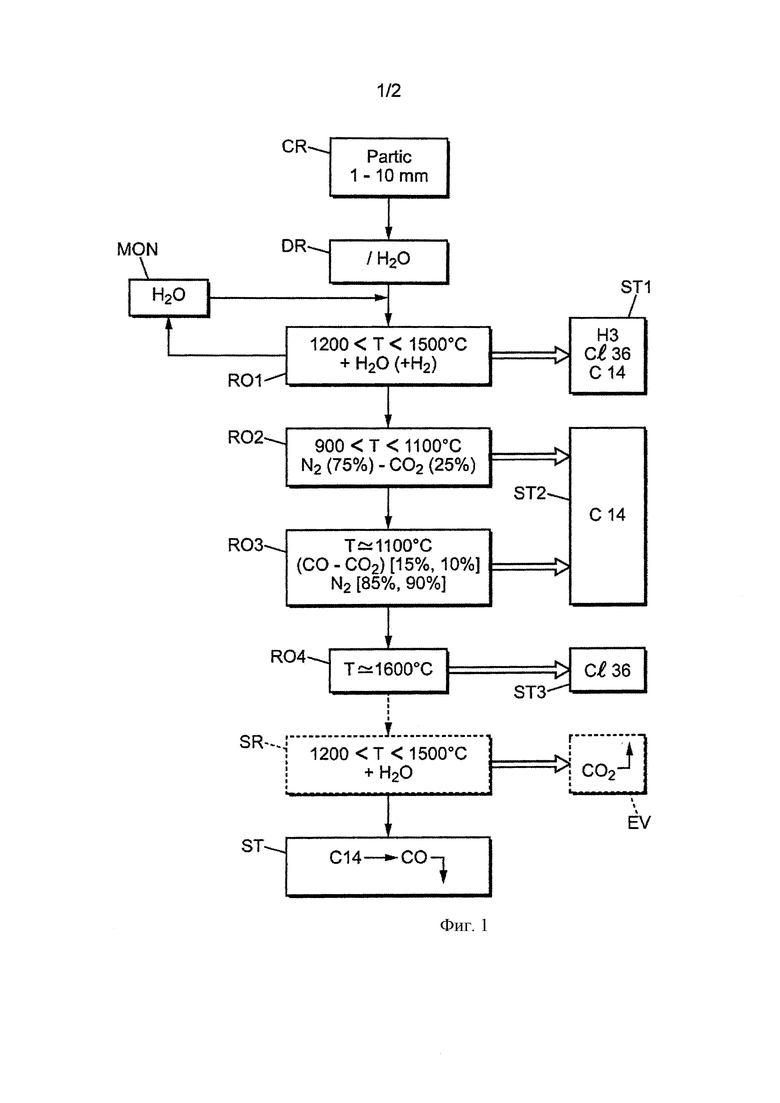

фиг. 1 - основные стадии способа в соответствии с одним воплощением изобретения;

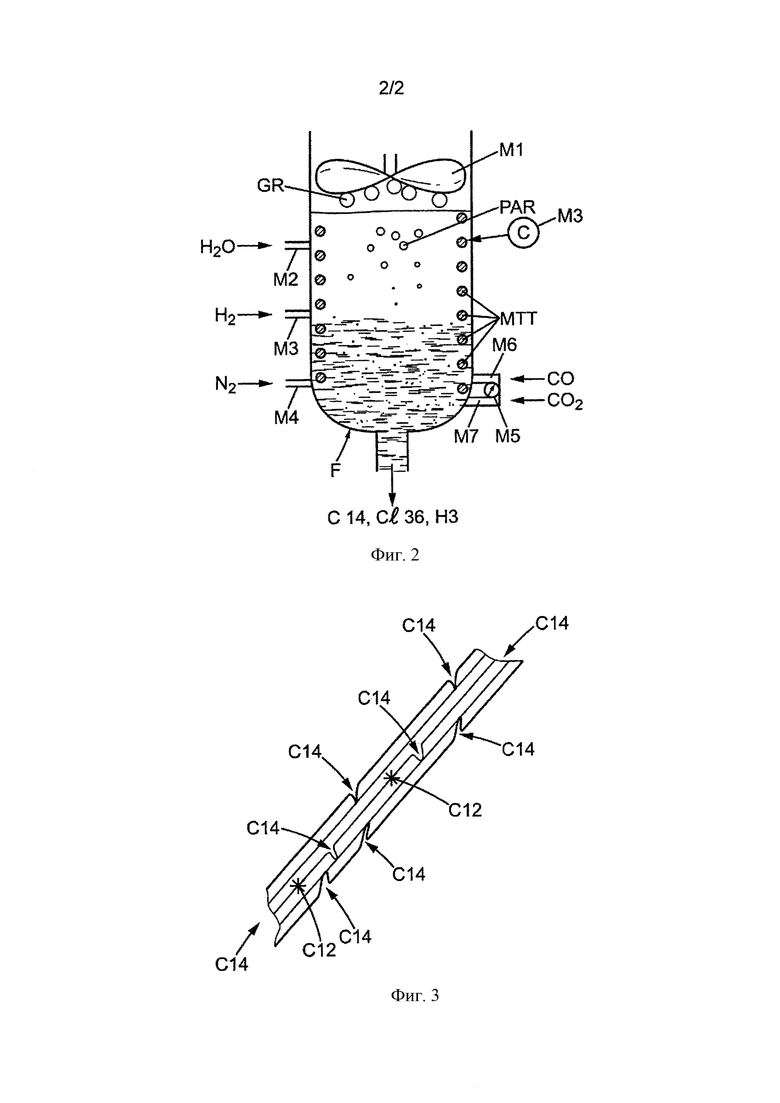

фиг. 2 - пример установки для осуществления этого способа;

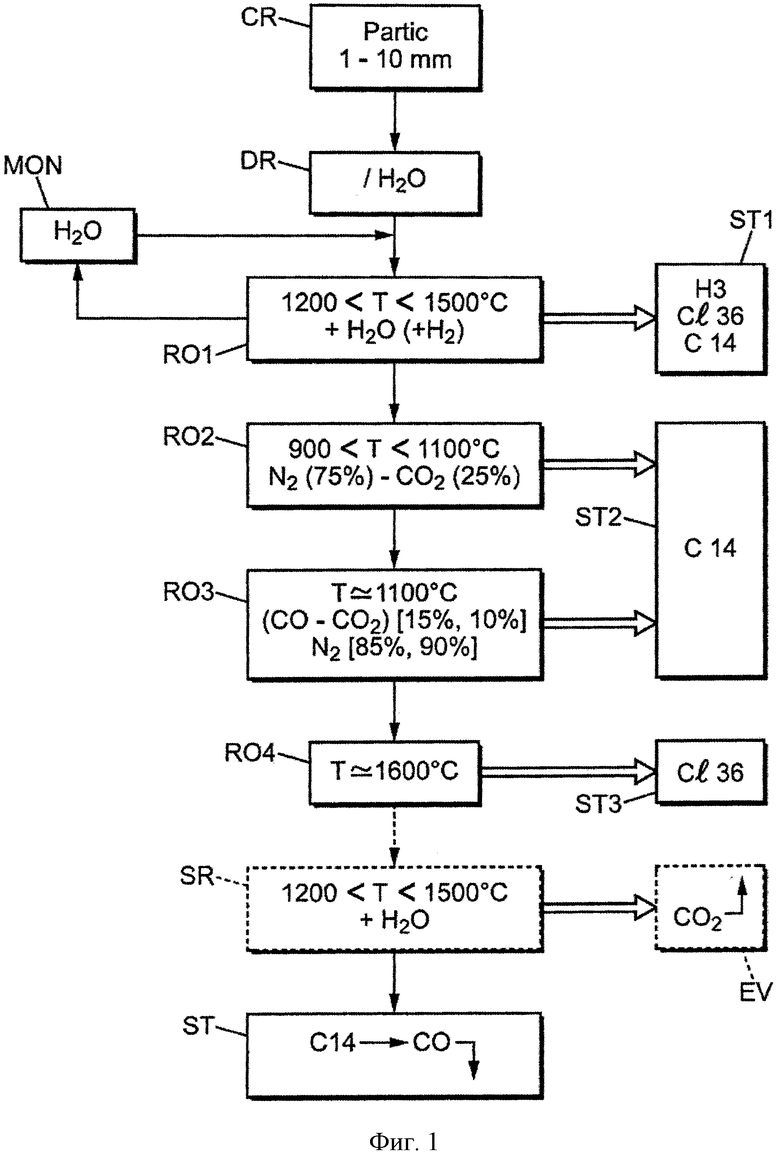

фиг. 3 - графитовая матрица, содержащая плоскости графенов с неровностями структуры, где вероятность присутствия углерода-14 является высокой.

На фиг. 1 представлен пример способа обработки углеродсодержащих радиоактивных отходов, обычно содержащих графит (графитовые гильзы обычно используют вокруг активной зоны ядерного реактора для поглощения нейтронов от ядерной реакции). Такие углеродсодержащие отходы содержат радионуклиды, обычно изотопы: углерод-14 (С-14), изотоп хлор-36 (Cl-36) и тритий (Н3). В связи с этим существует необходимость изолировать эти изотопы, в частности, это касается природного изотопа углерод-12 в графите. Сразу после изоляции указанные изотопы подвергают каждый реакции со сжижением или отверждением для обеспечения возможности хранения в контейнерах для захоронения. Как видно, стадия изоляции радиоактивных изотопов является крайне важной для ограничения количества и, следовательно, объема продуктов, подлежащих захоронению. В частности, желательно уменьшить до абсолютного минимума количество углерода в форме природного изотопа С-12 в продуктах, подлежащих захоронению, улавливая в то же время по возможности как можно больше радиоактивного изотопа С-14. Очевидно желание избежать того, что называют «слишком большая потеря массы» при проведении рассмотренных ниже стадий обработки, (понятно, что «потерянная масса» должна быть захоронена и/или дезактивирована с помощью других средств). Изобретение исходит из того, что в графите, в частности, радиоактивный изотоп С-14 наиболее часто обнаруживают в неровностях в матрице, образованной последовательно расположенными слоями графена, например, в кромках плоских слоев графена. Обнаруженная особенность объясняется тем, что нейтроны, во время столкновений с графитовыми цилиндрическими гильзами, выбивают атомы углерода за пределы их естественного расположения в графеновых плоскостях графитовой матрицы, создавая дислокации и более заметные структурные неравномерности общего характера. Атомы углерода, которые становятся радиоактивными изотопами С-14, таким образом, наиболее вероятно находятся в этих областях неравномерности структуры, в то время как природный изотоп С-12 остается компонентом, находящимся в пределах центральной части графеновых плоскостей (фиг. 3).

В частности, графит измельчают на стадии CR с образованием частиц, средний диаметр которых, как правило, находится в интервале от 1 до 10 мм. Стадия CR может быть осуществлена в реакторе, используемом затем для проведения последующих стадий способа, или в зоне хранения. При проведении стадии CR для облегчения процесса разрушения графита предпочтительно инжектировать воду (Н2О). Следующая стадия DR заключается в сушке полученных указанным образом твердых частиц. Как отмечено выше, предпочтительно контролировать количество воды, которое могут содержать эти частицы перед последующей основной стадией обжига, в особенности, если предшествующая фаза извлечения находящегося в реакторе графита осуществляется в воде.

Упомянутая стадия обжига начинается с первой операции RO1 при высокой температуре, обычно, в интервале от 1200 до 1500°С (например, при температуре 1300°С), в ходе которой в частицы графита инжектируют водяной пар. При этих параметрах было установлено, что тритий (Н3) может быть эффективно извлечен, а также может быть извлечен и радиоактивный изотоп хлора Cl-36. В частности, при этих параметрах водяной пар вводится в сердцевину частиц графита, где он реагирует с указанными изотопами. Рассматриваемая операция RO1, кроме того, осуществляется с инжекцией водорода (Н2), так как было обнаружено, что этот газ (H2) действует как агент улучшения текучести, облегчающий внедрение воды в графитовую матрицу, в частности в междоузлия кристаллической решетки. Первая часть содержащегося в междоузлиях углерода-14 (C-14) захватывается при окислении в процессе реакции с паром. Затем эти радиоактивные изотопы захватываются и изолируются на стадии ST1.

После этого стадию обжига продолжают операцией RO2, включающей «более мягкое» окисление посредством реакции Будуара с моноксидом углерода и/или диоксидом углерода (СО-СО2). Конечно, если стадию продолжать с «активным» окислением посредством инжекции пара, указанный пар проникает за пределы междоузлий и, в конце концов, реагирует со смесью из радионуклида С-14 и природного изотопа С-12, что желательно предотвратить во избежание необходимости захоронения (или дезактивации) продуктов этой реакции. В связи с этим на стадии MON непрерывно контролируют количество воды, присутствующей в реакторе для обработки отходов. Для этой цели по месту может быть установлен датчик влажности и канал для выпуска воды, что обеспечивает возможность управления количеством воды, содержащейся в реакторе. В процессе указанного «более мягкого» окисления RO2 температуру понижают до величины в интервале от 900 до 1100°С (например, до 1000°С). В атмосфере инертного газа (например, азота N2) сначала инжектируют диоксид углерода (СО2), например, в соотношениях приблизительно 25% диоксида углерода и 75% азота. Затем в ходе следующей операции RO3 температуру постепенно увеличивают приблизительно до 1100°С и количество атомов кислорода в инжектируемом газе постепенно уменьшается, например, за счет подачи смеси моноксида углерода и диоксида углерода (СО-СО2) и/или увеличения степени разбавления моноксида-диоксида углерода в инертном газе. Например, смесь из 50% моноксида углерода и 50% диоксида углерода может быть разбавлена азотом до 15%, затем азотом до 10%. Такое «более мягкое» окисление освобождает весь углерод-14, еще присутствующий в графитовой матрице на стадии ST2, но без реагирования с атомами С-12, которые в больше степени «прикреплены» к графеновой плоскости. После этого стадию обжига завершают с подъемом температуры приблизительно до 1600°С (стадия RO4). Эта последняя операция направлена на удаление последних атомов хлора, которые еще могут присутствовать в графитовой матрице (изотоп Cl-36, извлеченный на стадии ST3). Следует отметить, что такая высокая температура способствует большей подвижности атомов, что обеспечивает извлечение Cl-36, и, кроме того, производит в матрице эффект «прокаливания», «залечивающий» неровности и междоузлия благодаря подвижности атомов при таких температурах. Любые остаточные атомы изотопа С-14 заключены, таким образом, в пределах сердцевины матрицы. Однако было установлено, что в этом дезактивированном и реструктурированном графите любую остаточную радиоактивность, которая является низкой, очень трудно ослабить и в значительной степени изолировать в пределах матрицы, что сделало бы этот графит подходящим для поверхностного или подповерхностного захоронения при много более безопасных условиях, чем в которых находится исходный пористый материал (исходный необработанный облученный графит).

Способ может быть завершен проводимой по усмотрению стадией SR (показанной пунктирными линиями), включающей паровой риформинг, который обычно осуществляют при температуре в интервале от 1200 до 1500°С (например, при 1300°С), с инжекцией пара для окисления углерода в графитовой матрице. В качестве меры предосторожности может быть принято решение изолировать продукт этой реакции в первой фазе процесса для дезактивации и/или изолирования, но затем, после проведения вышеупомянутой первой фазы, выпустить газообразный продукт этой реакции в воздух на стадии EV выпуска газа (в виде моноксида углерода и/или диоксида углерода) в соответствии со способом, описанным в патентном документе FR-2943167.

В конце стадии ST газифицированный углерод в виде моноксида углерода и/или диоксида углерода, полученный в результате последовательных реакций окисления (и, следовательно, содержащий, главным образом, изотоп С-14), отделяют от пара и других газов (например, от N2 и Н2), после чего отверждают посредством реакции с осаждением твердой фазы (с использованием негашеной извести, например, для образования СаСО3) для последующего заключения в контейнер и постоянного захоронения.

Конечно, инжектируемые количества химически реагирующих газов и продолжительность реакций зависят от количества отходов, введенных в реактор. Тем не менее, ниже приведены разъяснения технического характера, которые позволяют специалистам оптимизировать указанные параметры без чрезмерных затруднений и осуществить обработку в соответствии с изобретением. Во время первой фазы уменьшения размеров частиц, проводимой обычно путем измельчения, из графита интенсивно выделяется тритий, поскольку облученный графит первоначально содержится в воде.

Кроме того, вероятно, большей частью удаляется также хлор-36, после чего следует период, в течение которого графит находится в воде (в том случае, если принято решение демонтировать реактор, обычно газоохлаждаемый, в условиях нахождения под водой).

В результате эффективность применяемой обработки относится, главным образом, к углероду-14.

Размер частиц в данном случае оказывает, как отмечено выше, значительное влияние. Его необходимо оптимизировать, при этом, если диаметр частиц большой, создаются условия для выделения энергии продувочных газов (для окисления), но скорость газификации снижается. Избирательность улавливания С-14 по сравнению с C-12 зависит от этих условий выделения энергии газов.

Параметрами реакции, которые влияют на кинетику газификации углеродсодержащих материалов, являются, в частности, температура, давление и размер частиц.

Если температура увеличивается, скорость реакции возрастает, но происходит переход от благоприятных условиях внутреннего выделения энергии к неселективному внешнему выделению энергии.

Если увеличивается диаметр частиц, это приводит к благоприятным условиям выделения энергии продувочных газов, но общая скорость газификации снижается, хотя селективность зависит от параметров условий выделения энергии.

Если повышается давление, скорость реакции увеличивается, и наблюдается пологий участок этой характеристики при определенном парциальном давлении в соответствии с температурой.

В описанном выше способе обжиг, в частности, осуществляют при весьма незначительном избыточном давлении по отношению к атмосферному давлению. Помимо влияния указанных параметров, выбор газов, с успехом используемых во время обработок, конечно, также имеет решающее значение. Для достижения удовлетворительной текучести отходов графита от самого начала обработок инжектируют водород (Н2). Затем используют инжекцию водяного пара для «активного» удаления углерода-14 (С-14), трития (Н3) и хлора-36 (Cl-36). После этого используют смесь моноксида углерода (СО) и диоксида углерода (СО2) (в соответствии с реакцией Будуара: С(твердый)+CO2(газообразный)→2СО(газообразный)) для более слабой изоляции С-14 (дополнительное избирательное окисление). Используют один конкретный механизм хемосорбции СО2 с образованием комплекса С(О) на активном участке графита (обычно это неровности на кромке слоев кристаллической решетки графита) в соответствии с реакцией типа: С(твердый)+CO1-2(газообразный) С(О)+СО(газообразный).

Постепенное разбавление инжектируемых газообразных СО-СО2 в инертном газе облегчает десорбцию из графитовой матрицы газообразного монооксида углерода (СО), который содержит радиоактивный изотоп С-14 и затем может быть изолирован, отвержден и направлен на хранение.

Таким образом, обработка посредством инжекции моноксида углерода и диоксида (СО-СО2) в соответствии с реакцией Будуара обеспечивает дезактивацию графита на его участках с наибольшим повреждением структуры под действием облучения, причем легко и с незначительной потерей массы. Поверхности со свободными атомами углерода на участке (где эти атомы, следовательно, наиболее доступны) являются первыми поверхностями для химического реагирования. Они представляют собой места в графитовой матрице, имеющие множество пор и соответствующие деструктурированному графиту, который, следовательно, сильно облучен. Такой способ окисления, однако, не позволяет обеспечить обработку внутренней области графитовой матрицы. Охватывается только доступный графит (наиболее вероятно содержащий С-14).

Преимущество использования смеси СО-СО2 объясняется тем, что СО2 (с содержанием 25% в указанной смеси) является весьма химически активным веществом. Использование СО2 в смеси с СО представляет большой интерес. Смесь СО/СО2 затем может быть скорректирована для уменьшения реакционной способности раствора (в частности, если графит является пористым). Кроме того, очевидно, что для одной и той же концентрации СО2 смесь СО/СО2 в большей степени снижает потерю массы, чем смесь CO2/N2.

Далее, после очистки матрицы от С-14 повышают температуру до высокой (приблизительно 1600°С), поскольку значительное повышение температуры может способствовать «залечиванию» графита и уплотнить остальные атомы С-14 в восстановленной матрице. На самом деле отмеченное явление «исцеления» (залечивания графита) не является присущим только внутренней энергии матрицы, поскольку при аналогичных температурах отжига оно проявляется также и в отношении других физических свойств облученного графита. Это фактически соответствует исчезновению дефектов, созданных в графите излучением нейтронов, что может быть объяснено качественно, а именно дефекты, созданные в графите облучением, являются по своей природе внедренными междоузельными. Внедренные атомы группируются в кластеры между кристаллическими слоями, и эти кластеры внедренных атомов могут воссоединяться только с вакансиями (дефектами решетки), если подвижность вакансий является достаточной. Эта подвижность вакансий обеспечивает, таким образом, «исцеление» повреждения, и, по всей видимости, становится значительной, начиная от 1200 до 1500°С, что объясняет эффект залечивания выше такой температуры отжига.

В частности, при высоких дозах радиации кластеры из внедренных атомов могут стать большими по размеру и могут группироваться вместе в гексагональные кристаллографические упорядоченные структуры, имеющие ковалентные связи, подобные тем, которые существуют в слое графита. Эти гексагональные кластеры начинают исчезать при температуре около 1200°С, когда подвижность вакансий становится достаточно высокой. Однако при более высоких дозах радиации указанные вакансии могут, в свою очередь, образовать упорядоченные структуры, в которых энергия миграции больше, чем у изолированных вакансий. В этом случае «исцеление» дефектов нагреванием достигается даже при более высоких температурах отжига, как правило, более 1500°С.

Рассмотренная выше стадия удаляет весь хлор-36, однако тритий все еще присутствует в сердцевине матрицы.

Обычно большая часть углерода-14 (С-14), подлежащего извлечению, и хлора-36 обнаруживается в междоузлиях или на кромках слоев графита. Однако при температуре 1600°С происходит изменение структуры графита (вне зависимости от градиента температуры и предыстории графита, как объяснено выше). Даже если эта реструктуризация происходит лишь частично в связи с «исцелением» вакансий и междоузлий, хлор-36 и тритий удаляются.

Если эффективность процесса с точки зрения удаления углерода-14 является достаточной, то после этого оставшуюся матрицу графита разрушают. В иных случаях способ может быть продолжен захоронением твердых вторичных отходов на поверхности земли или захоронением под поверхностью.

Условия выщелачивания и дегазирования, установленные для графита, обработанного таким путем, в любом случае имеют определенные особенности, которые обеспечивает захоронение отходов вблизи поверхности земли (приповерхностное захоронение или, возможно, поверхностное и не «глубокое», как это имеет место в некоторых случаях).

На фиг. 2 показана компактная установка для осуществления описанного выше способа. Однако в одном варианте некоторые из устройств для обработки (например, средства измельчения M1 или специально подобранные печи для определенных стадий термообработки) могут быть разделены и размещены на расстоянии друг от друга.

Установка обычно содержит средства M1 измельчения, способные превратить отходы из графита в частицы размером в интервале, например, от 1 мм до 10 мм в диаметре. Эти средства M1 размещают, в основном, непосредственно ниже по потоку от печи для термообработки (например, в реакторе или оборудовании для хранения). На фиг. 2 средства измельчения M1 показаны расположенными непосредственно ниже по потоку от печи. Однако предпочтительно, чтобы стадия измельчения осуществлялась в воде, в отдельном измельчителе, и чтобы твердые частицы, полученные в результате этой обработки, перед обжигом высушивались в печи F. Печь F содержит средства термообработки МТТ и средства для инжекции выбранных продувочных газов, вместе со:

средствами М2 инжекции водяного пара (Н2О) и средствами М3 контроля содержания воды в реакторе F для осуществления первой стадии обжига, проводимой при температуре в интервале от приблизительно 1200°С до 1500°С и при давлении немного выше атмосферного, на которой выделяется тритий Н3, хлор Cl-36 (большая часть которого выделяется на данной стадии) и углерод С-14;

средствами М3 инжекции водорода Н2 с цикличным повторением, способствующим непрерывности взаимодействия с водяным паром, инжектируемым с помощью средства М2, объединенными средствами М6 и М7 инжекции соответствующих смесей моноксида углерода и диоксида углерода (СО-СО2), в пропорциях, регулируемых за счет использования средств М5 регулирования смешения, и

средствами М4 инжекции инертного газа, такого как азот N2 для разбавления смеси, содержащей оксоуглерод.

Средства термообработки выполнены с возможностью применения температур в интервале от 800 до 2000°С, например, от приблизительно 900°С для окисления в мягких условиях в соответствии с реакцией Будуара до более 1500°С для создания завершающего термического удара в конце обработки, проводимой так, как описано выше.

В описанной установке может быть проведен паровой риформинг, в том же месте или в отдельном месте, на более поздней стадии обработки (проводится по усмотрению и, следовательно, не является существенным), например, при температуре, приблизительно равной 1300°С (как правило, в интервале от 1200 до 1500°С).

Конечно, функционирование определенных средств, которые содержит установка, может быть приспособлено к типу обрабатываемых отходов. Например, инжекция пара Н2О и водорода Н2 (в соответствии с описанной выше стадией RO1) предпочтительно взаимосвязана с продолжительностью времени нахождения графита в воде во время демонтажа. В этой связи предпочтительно тщательно контролировать по месту количество пара, инжектируемого в реактор обжиговой печи F (см. фиг. 2) для того, чтобы избежать излишних потерь массы графитовой матрицы и, таким образом, большого количества материала, подлежащего хранению.

Пар может быть получен из двух источников:

смачивание графита при проведении фазы демонтажа реактора (когда используют метод подводного демонтажа для газоохлаждаемого реактора);

инжектирование пара для обработки графита в режиме парового риформинга.

В тех местах, где в обжиговую печь F инжектируют пар, для осуществления контроля количества инжектируемого пара устанавливают специальные контрольно-измерительные приборы. Кроме того, проводят измерения массы конденсата пара на выходе обжиговой печи. Разность между массой инжектируемой воды и массой воды, собранной на выходе, предпочтительно показывает массу воды, содержащуюся в первоначально погруженном графите.

При этом количество присутствующего пара непрерывно контролируется.

Кратко можно охарактеризовать следующие основные стадии, осуществляемые в применяемой обработке:

- инжектируют воду Н2О предпочтительно в ограниченном количестве, при непрерывном контроле выпускаемого пара (принимая во внимание, что отходы первоначально содержат влагу); эта стадия обеспечивает удаление С-14 и HCl и большей части трития, при очень малых потерях массы;

- инжектируют смесь СО-СО2 с окислением в мягком режиме деструктурированных участков; эта стадия позволяет извлечь С-14, опять же при очень малых соответствующих потерях массы;

- резко увеличивают температуру (вплоть до 1600°С) в условиях инертной атмосферы (например, созданной азотом) для изменения структуры графита; эта стадия позволяет извлечь Cl-36 и любой остаточный тритий.

После получения достаточного количества дезактивированного графита оставшиеся отходы могут:

- храниться в определенном центре сосредоточения отходов на поверхности или могут быть захоронены в текущем состоянии;

- или, если достигнута достаточная степень дезактивации (приблизительно 95% при соответствующей потере массы приблизительно 5%), могут быть подвергнуты деструкции с помощью процесса парового риформинга, предпочтительно со свободным размещением, как это описано в патентном документе FR 2943167.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАДИОАКТИВНЫХ УГЛЕРОДНЫХ ОТХОДОВ, В ЧАСТНОСТИ, ГРАФИТА | 2013 |

|

RU2627237C2 |

| ТЕРМИЧЕСКАЯ ДЕЗАКТИВАЦИЯ ГРАФИТА ВОССТАНАВЛИВАЮЩИМИ ГАЗАМИ | 2011 |

|

RU2574435C2 |

| СПОСОБ ОБРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2013 |

|

RU2546981C1 |

| Способ подготовки графитовых радиоактивных отходов к захоронению | 2017 |

|

RU2660804C1 |

| ОБРАБОТКА УГЛЕРОДСОДЕРЖАЩИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2010 |

|

RU2486617C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2192057C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНОГО ГРАФИТА | 2000 |

|

RU2239899C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЭЛЕМЕНТА КОНСТРУКЦИИ ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2711292C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2580818C1 |

| Способ переработки облученного в реакторе АЭС углерода и устройство для его реализации | 2020 |

|

RU2765864C1 |

Изобретение относится к средству дезактивации радиоактивного углеродсодержащего материала, в частности графита. Предложенный способ включает инжекцию водяного пара в указанный материал одновременно с первой термической обработкой, осуществляемой путем обжига материала при температуре в интервале от 1200 до 1500°С. При этом первой термической обработке предшествует стадия сушки материала для контроля качества воды, находящейся в реакторе. Предусмотрена также возможность проведения при более низкой температуре второй термической обработки (RO2, RO3) после первой термической обработки (RO1) с инжекцией оксоуглерода для обеспечения процесса окисления в соответствии с реакцией Будуара. Техническим результатом является снижение уносов массы из графита и уменьшение объема вторичных отходов. 4 н. и 11 з.п. ф-лы, 3 ил.

1. Способ дезактивации радиоактивных углеродсодержащих отходов, включающий инжекцию водяного пара в указанный материал одновременно с первой термической обработкой, осуществляемой путем обжига материала при температуре в интервале от 1200 до 1500°С, причем первой термической обработке предшествует стадия сушки материала для контроля количества воды, находящейся в реакторе.

2. Способ по п. 1, в котором пар инжектируют в реактор, где измеряют содержание воды для регулирования количества инжектируемого пара.

3. Способ по п. 1, в котором пар инжектируют вместе с газообразным агентом, улучшающим поток, содержащим водород.

4. Способ по п. 1, в котором при проведении первой термической обработки создают температуру приблизительно 1300°С.

5. Способ дезактивации радиоактивных углеродсодержащих отходов, включающий первую термическую обработку, осуществляемую путем обжига материала при температуре в интервале от 1200 до 1500°С, и вторую термическую обработку, осуществляемую путем обжига с инжекцией газообразного оксида углерода, который содержит диоксид углерода, причем в ходе второй термической обработки содержание моноксида углерода увеличивают.

6. Способ по п. 5, в котором вторую термическую обработку осуществляют при температуре в интервале от 900 до 1100°С.

7. Способ по п. 6, в котором газообразный оксид углерода разбавляют инертным газом.

8. Способ по п. 7, в котором степень указанного разбавления газообразного оксида углерода при проведении второй термической обработки увеличивают от содержания инертного газа, составляющего приблизительно 75%, до его содержания, составляющего приблизительно 90% в конце второй термической обработки.

9. Способ по п. 5, в котором температуру при проведении второй термической обработки поддерживают в интервале от 900 до 1100°С и увеличивают приблизительно до 1100°С в конце второй термической обработки.

10. Способ по п. 6, в котором содержание моноксида углерода увеличивают от 0 до приблизительно 50% в конце второй термической обработки.

11. Способ по п. 1, в котором осуществляют третью термическую обработку в конце обжига материала с увеличением температуры в интервале от 1500 до 1600°С.

12. Способ по п. 1, в котором обжигу предшествует измельчение материала на частицы диаметром в интервале от 1 до 10 мм.

13. Способ по п. 1, в котором радиоактивные углеродсодержащие отходы содержат графит.

14. Установка для осуществления способа по п. 1, содержащая по меньшей мере один реактор для термической обработки и по меньшей мере один вход для газа для инжекции водяного пара и осушитель для высушивания материала для контроля количества воды, находящейся в реакторе, расположенный перед реактором.

15. Установка для осуществления способа по п. 5, содержащая по меньшей мере один реактор для термической обработки для осуществления первой термической обработки путем обжига материала при температуре в интервале от 1200 до 1500°С и для осуществления второй термической обработки и по меньшей мере один вход для газа для инжекции газообразного моноксида углерода и диоксида углерода и смеситель для увеличения содержания моноксида углерода относительно диоксида углерода в ходе второй термической обработки.

| EP 1927997 A1, 04.06.2008 | |||

| EP 1927997 A1, 04.06.2008 | |||

| FR 2943167 A1, 11.03.2009 | |||

| US 5909654 A, 01.06.1999 | |||

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

Авторы

Даты

2017-04-18—Публикация

2013-10-28—Подача