Данное изобретение относится к способу распознавания наличия жидкости в газовом потоке, текущем в трубопроводе, а также к ультразвуковому расходомерному устройству, посредством которого выполняют этот способ.

В области техники, связанной с измерениями расхода в процессах, известны различные способы измерения и измерительные устройства. Для измерения расхода все большее применение находят ультразвуковые счетчики. Из ЕР 2428776 В1 известен подобный счетчик, содержащий расположенные попарно ультразвуковые преобразователи, причем каждая пара определяет один измерительный контур, лежащий под непрямым углом к продольной оси (направлению течения) таким образом, что посылаемые и принимаемые ультразвуковые сигналы распространяются вдоль измерительных контуров под определенным, отличным от 90°, углом к направлению течения. Принцип измерения состоит в определении разницы времени пробега двух подобных ультразвуковых сигналов, проходящих в измерительном контуре в противоположном направлении и содержащих соответственно компонент в направлении течения и компонент против направления течения. На основании измеренной разницы времени пробега можно рассчитать скорость течения и, если знать поперечное сечение трубы, - расход.

В подобных расходомерных устройствах, применяемых, например, на больших трубопроводах для природного газа, для определения пропускаемого количества газа требуются очень высокие точности измерения, поскольку уже самые малые отклонения в измерении расхода при огромных количествах природного газа могут обуславливать большие разницы в денежном эквиваленте.

Фактором, вносящим свой вклад в искажение измерения, является наличие жидкости в трубопроводе. Таким образом, если в зоне измерения имеется жидкость, то она должна быть распознана на ранней стадии, чтобы можно было либо правильно оценить результаты измерения, либо даже принять соответствующие меры.

Для этой цели из документа ЕР 2428776 В1 известно определение скоростей потока для газа на двух различных горизонтальных параллельных плоскостях, причем данные плоскости лежат над и под центральной частью трубопровода и имеют равное расстояние от нее. В идеальном случае и без жидкости в трубе обе скорости потока равны друг другу и имеют также одинаковую степень турбулентности, причем в документе ЕР 2428776 В1 турбулентность определена как статистическая дисперсия отдельных значений скоростей течения на плоскости. Если теперь установить, соответственно, отношение турбулентностей из обеих плоскостей и отношение скоростей течения на обеих плоскостях, то в идеальном случае данные отношения равны 1. Если имеются отклонения от 1, что, как правило, указывает на наличие жидкости, то жидкость оседает в трубопроводе внизу и влияет, следовательно, на нижний измерительный контур больше, чем на более удаленный верхний измерительный контур. Таким образом, применяются также два индикатора, посредством которых можно сделать заключение о наличии жидкости.

Описанное решение уже обеспечивает хорошие результаты. Однако тем не менее желательно иметь еще более лучшие индикаторы, которые более чувствительны и/или реагируют на другие потоки.

Исходя из данного уровня техники задача данного изобретения состоит, таким образом, в создании способа и устройства, посредством которого обеспечена возможность еще более лучшего и чувствительного распознавания жидкости в трубопроводе.

Данную задачу решают посредством способа с признаками по пункту 1 формулы изобретения и ультразвукового расходомерного устройства с признаками по пункту 10 формулы изобретения.

В предлагаемом способе распознавания наличия жидкости в газовом потоке, текущем в трубопроводе, применяется ультразвуковое расходомерное устройство. Данное устройство содержит:

- горизонтальный участок трубопровода, через который может течь газ в направлении течения и который содержит центральную ось,

- по меньшей мере одну пару измерительных контуров одинаковой длины, отстоящих друг от друга, проходящих параллельно друг другу в отдельных горизонтальных плоскостях и наклоненных относительно направления течения, причем

- каждая горизонтальная плоскость пары измерительных контуров вертикально сдвинута на одинаковое заданное расстояние относительно центральной оси так, что одна плоскость из указанных плоскостей лежит в верхней зоне над центральной осью, а другая плоскость лежит в нижней зоне под центральной осью,

- на каждом конце измерительного контура расположен ультразвуковой преобразователь, причем каждый ультразвуковой преобразователь выполнен так, чтобы выборочно работать в качестве ультразвукового передатчика и в качестве ультразвукового приемника так, чтобы на измерительном контуре обеспечить возможность передачи и приема ультразвуковых сигналов в обоих направлениях и, на основании измеренного времени пробега ультразвуковых сигналов, возможность определения скорости течения газа в плоскости измерительного контура и скорости (SoS) звука в газе на этой плоскости.

В соответствии с изобретением данный способ осуществляют в три этапа:

- на первом этапе проверяют, выдает ли самый нижний измерительный контур достоверное измеряемое значение скорости течения газа,

- на втором этапе на основании многократного измерения скоростей течения газа на плоскости измерительного контура вычисляют значение турбулентности для каждого измерительного контура и устанавливают отношение обоих значений турбулентности,

- на третьем этапе на обоих измерительных контурах пары вычисляют соответствующую скорость звука в газе и устанавливают отношение обеих скоростей звука.

Затем выводят предупреждающий сигнал о жидкости, если на первом этапе выдают недостоверное измеряемое значение, или если на втором этапе отношение отличается от 1 более чем на заданное допустимое значение, или если на третьем этапе отношение скоростей звука отличается от 1 более чем на заданное допустимое значение.

На сегодняшний день трехэтапный способ пока не существует. Указанный порядок этапов имеет то преимущество, что относительно быстро, например, уже на первом этапе, может быть распознано накопление жидкости.

Принцип распознавания на втором этапе по существу известен из патентного документа ЕР 2428776 В1.

Третий этап является новым. Можно действительно ожидать, что накопления жидкости вне измерительного контура не влияют на скорость звука в газе, так как скорость звука в газе не зависит от турбулентностей, поскольку данная скорость представляет собой только свойство материала.

Однако в данном изобретении было неожиданно установлено, что накопления жидкости в участке трубы уже влияют на скорость звука настолько, что возможна обработка согласно изобретению, даже если на самом измерительном контуре не имеются накопления жидкости. Предположительно капли тумана и другие частицы, частота нахождения и/или состав которых варьируется, по-видимому, с расстоянием от накопления жидкости, могут быть причиной различных скоростей в плоскостях с различным расстоянием от накопления жидкости. Таким образом, было установлено, что обработка согласно изобретению является еще более чувствительной, и, следовательно, можно распознавать жидкости в еще меньших количествах.

Данный способ имеет три этапа, при этом предпочтительно эти три этапа выполняют циклично друг за другом, так как каждый этап обладает другой чувствительностью.

Первый этап является наиболее нечувствительным, однако он может быть обработан наиболее быстро. То есть, если уже самый нижний контур не выдает измеряемого значения скорости течения газа, то он находится внутри жидкости, и, таким образом, другая обработка на двух других этапах больше не нужна.

Второй этап, на котором устанавливают отношения турбулентностей, является более чувствительным по сравнению с вычислением на первом этапе. Если жидкость обнаруживают путем вычисления на втором этапе вследствие того, что вычисленное отношение сильно отличается от 1, то это является признаком наличия жидкости, и третий этап может быть пропущен.

На третьем этапе заключительно вычисляют отношение скоростей звука пары измерительных контуров. Было обнаружено, что по всей видимости отношение скоростей звука наиболее чувствительно реагирует на наличие жидкости в участке трубы. На практике было по меньшей мере установлено, что данное отношение срабатывает в тех случаях, которые не были детектированы на первых двух этапах, и поэтому данный способ применяют на последнем этапе, при этом можно распознать меньшие, чем ранее, количества жидкости.

Предпочтительно определяют значение турбулентности в качестве стандартного отклонения для нескольких измерений скорости течения газа на измерительном контуре, что по существу известно из патентного документа ЕР 2428776 В1.

Поскольку способ распознавания наличия жидкости только тогда имеет смысл, когда имеется течение газа, то в одном варианте осуществления данного изобретения предусмотрено, что перед первым этапом проверяют, превышает ли скорость течения газа минимальное значение, и выполняют этапы для распознавания жидкости только тогда, когда минимальное значение превышено. Данное минимальное значение может быть вычислено на любом контуре из указанных измерительных контуров. Предпочтительно данное минимальное значение может быть вычислено на верхней плоскости, поскольку наличие жидкости на данной плоскости маловероятно. Однако наиболее высокая вероятность наличия жидкости не обязательно приходится на самый нижний измерительный контур.

Способ согласно изобретению может быть выполнен с одной парой измерительных контуров. Когда, однако, в наличии есть по меньшей мере две пары измерительных контуров, которые при этом должны быть расположены на разных высотах, может быть обеспечено точное снятие лучевого профиля. Кроме этого, в случае выхода из строя одного измерительного контура можно переключиться на, по меньшей мере, одну другую пару измерительных контуров.

Если в наличии есть несколько пар измерительных контуров, то на втором и/или третьем этапе используют измерения от различных пар измерительных контуров. При подходящей комбинации измерений можно получить более высокую точность.

В соответствии с изобретением задачу данного изобретения решают посредством ультразвукового расходомерного устройства для измерения расхода газового потока через трубопровод. Данное ультразвуковое расходомерное устройство содержит:

- горизонтальный участок трубопровода, через который может течь газ в направлении течения и который содержит центральную ось,

- по меньшей мере одну пару измерительных контуров одинаковой длины, отстоящих друг от друга, проходящих параллельно друг другу в отдельных горизонтальных плоскостях и наклоненных относительно направления течения, причем

- каждая горизонтальная плоскость пары измерительных контуров вертикально сдвинута на одинаковое заданное расстояние относительно центральной оси так, что одна плоскость из указанных плоскостей лежит в верхней зоне над центральной осью, а другая плоскость лежит в нижней зоне под центральной осью,

- на каждом конце измерительного контура расположен ультразвуковой преобразователь, причем каждый ультразвуковой преобразователь выполнен так, чтобы выборочно работать в качестве ультразвукового передатчика и в качестве ультразвукового приемника так, чтобы на измерительном контуре могли передаваться и приниматься ультразвуковые сигналы в обоих направлениях и на основании измеренного времени пробега ультразвуковых сигналов могла быть определена, с одной стороны, скорость течения газа в плоскости измерительного контура и, с другой стороны, скорость звука в газе на данной плоскости измерительного контура,

- блок управления и обработки, выполненный для выполнения данного способа и для распознавания наличия жидкости в участке трубопровода.

Изобретение подробно описано на основании варианта осуществления со ссылками на прилагаемые чертежи, на которых:

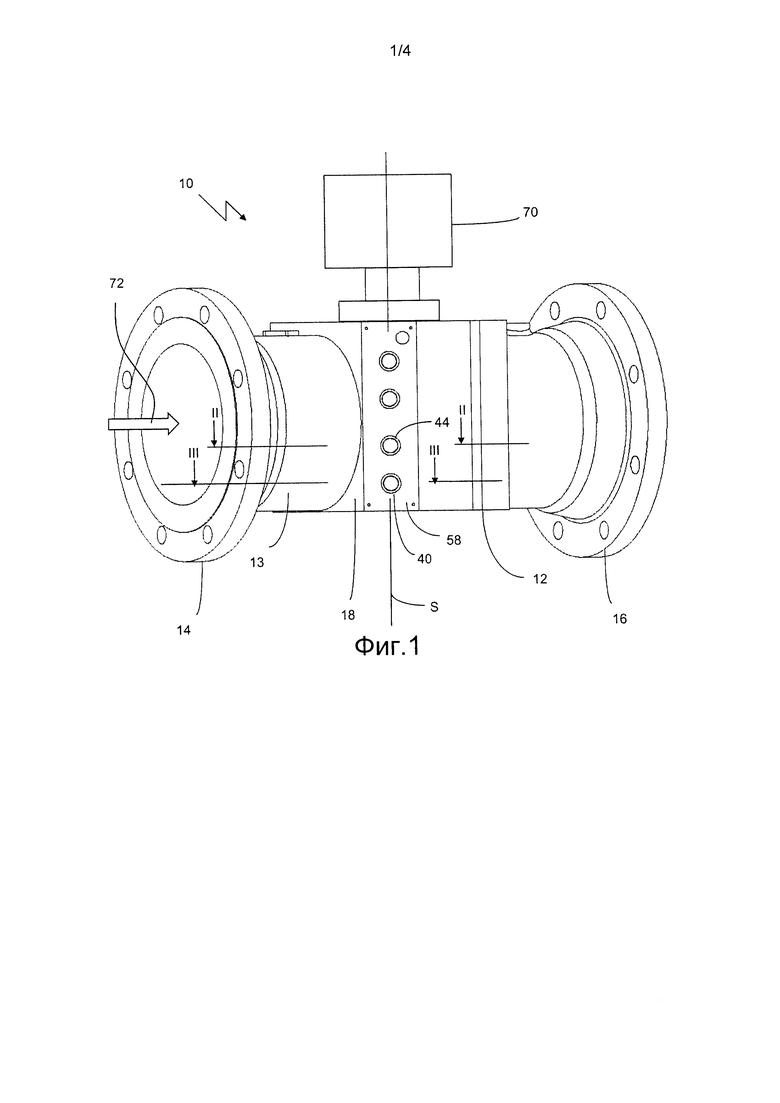

на фиг. 1 показан вид в аксонометрии ультразвукового расходомерного устройства согласно изобретению;

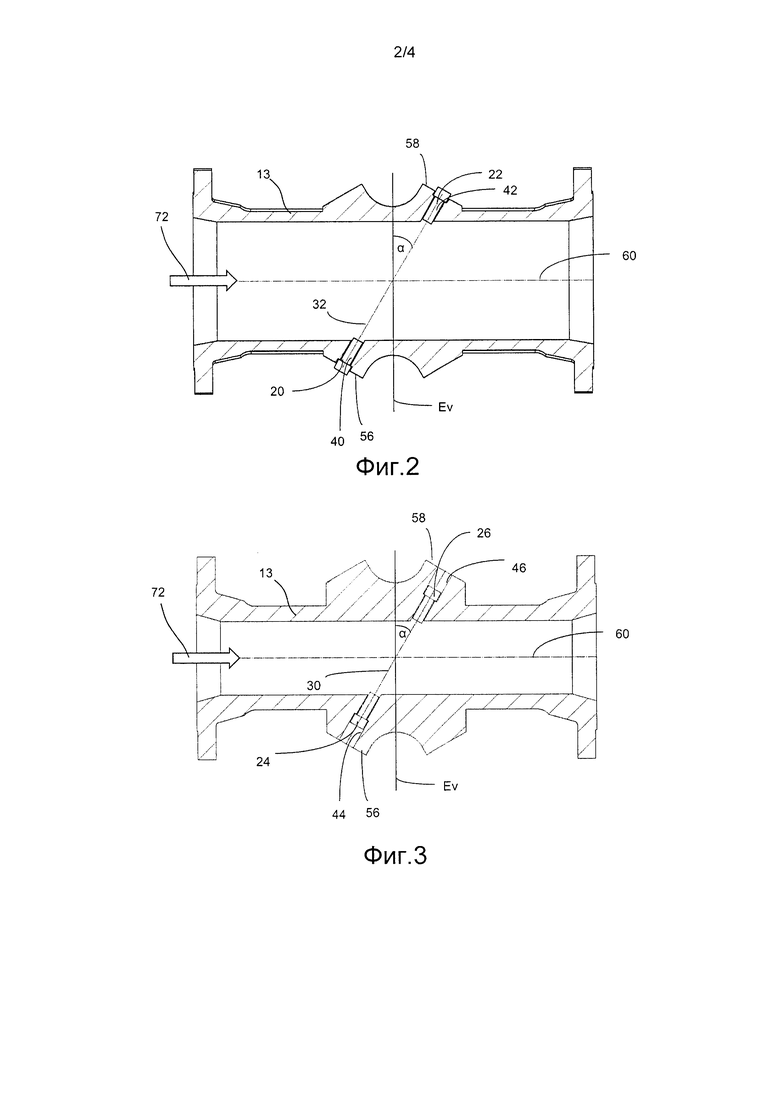

на фиг. 2 и 3 показаны поперечные разрезы по линиям II-II и III-III с фиг. 1;

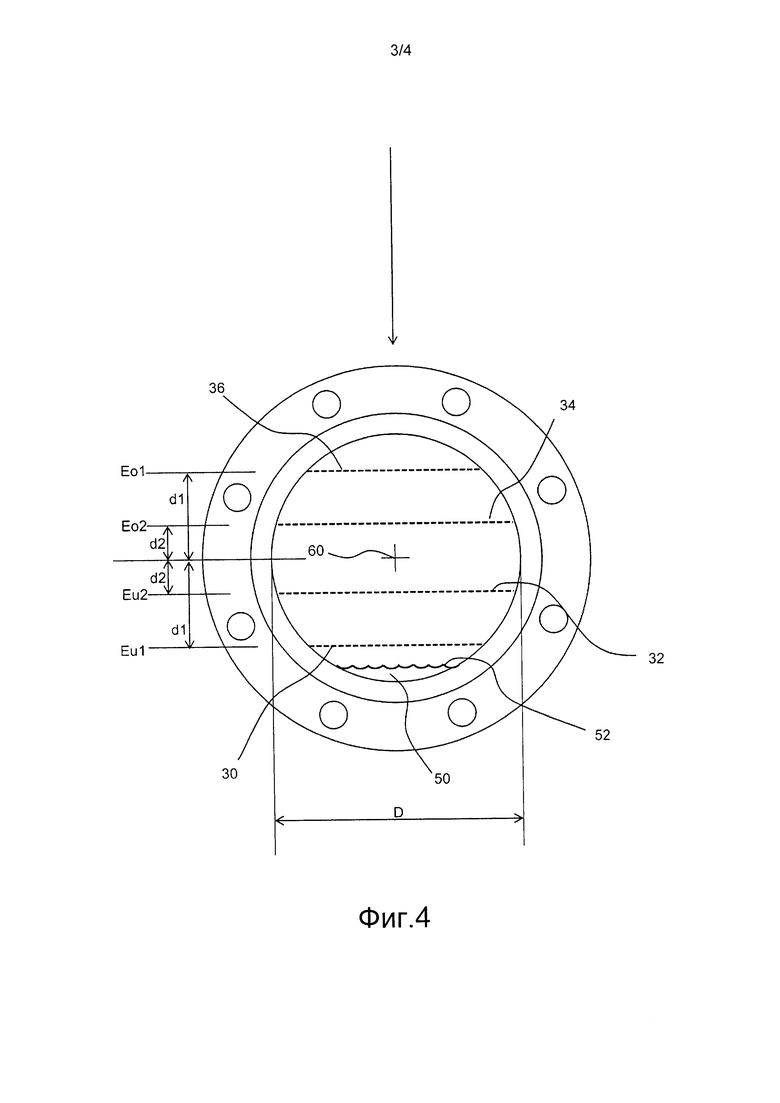

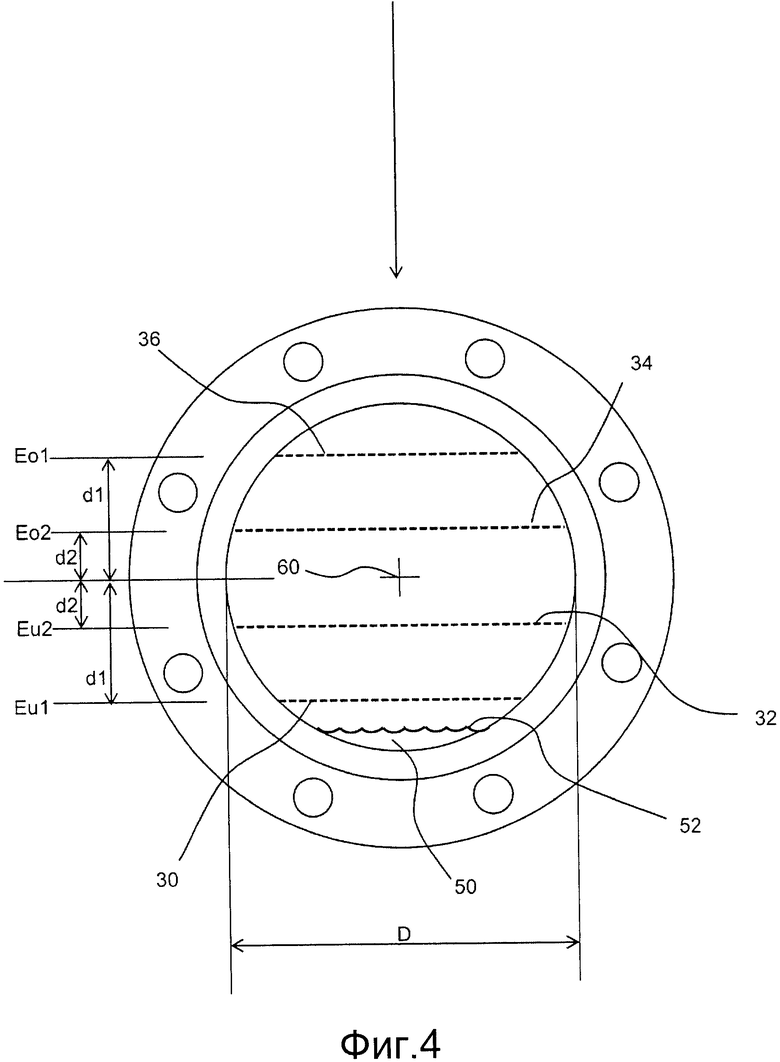

на фиг. 4 показан вид ультразвукового расходомерного устройства в продольном направлении;

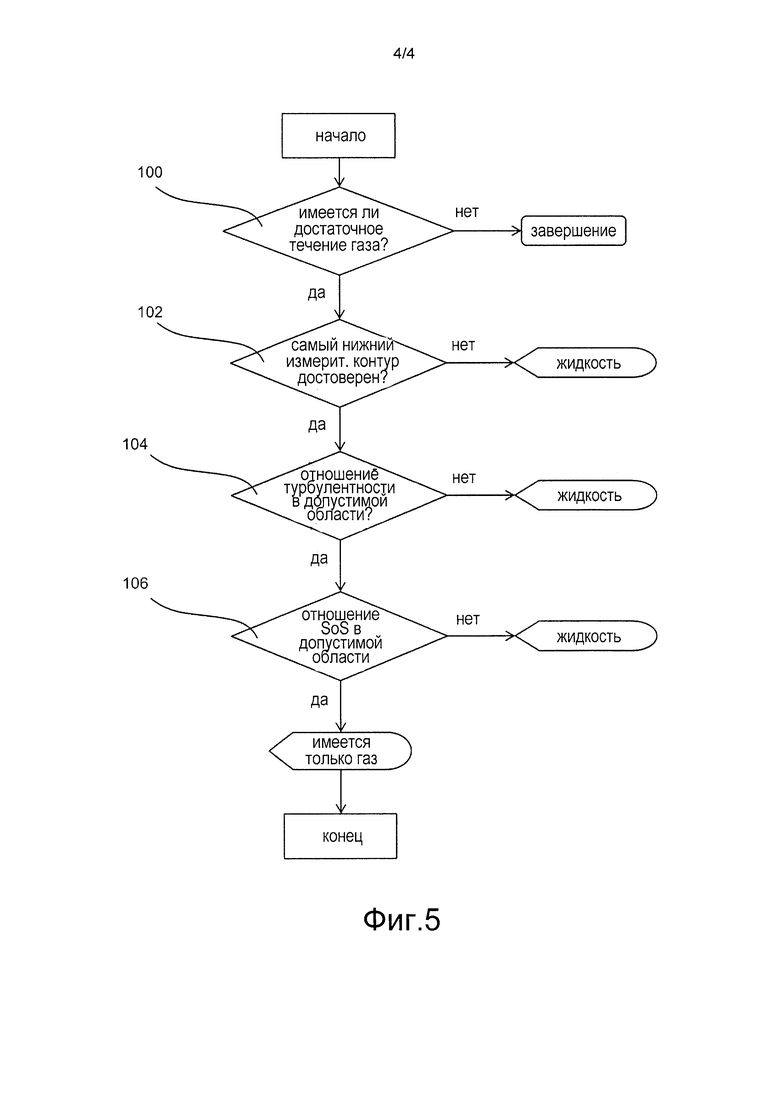

на фиг. 5 показана блок-схема способа согласно изобретению.

Устройство 10 согласно изобретению содержит измерительный датчик 12, содержащий расположенный между соединительными фланцами 14 и 16 участок 13 трубопровода. Изнутри участок 13 трубопровода предпочтительно выполнен круглым с номинальным диаметром D в соответствии с трубопроводом для газа, присоединяемым к соединительным фланцам 14 и 16, не показанным подробно. Кроме того, устройство 10 в трубной стенке 18 содержит, расположенные в каждом случае попарно напротив друг друга ультразвуковые преобразователи 20, 22, 24, 26, из которых на чертежах (фиг. 2 и 3) изображены только некоторые преобразователи и которые далее также называются зондами. Как описано ниже (фиг. 4), ультразвуковые преобразователи определяют измерительные контуры 30, 32, 34, 36. Для обработки сигнала устройство 10 содержит блок 70 обработки, выполненный с возможностью прикрепления на крепежном фланце на измерительном датчике 12. Посредством подходящих кабельных соединений, не изображенных на прилагаемых чертежах, указанные датчики могут быть соединены с блоком 70 обработки. Предлагаемое устройство для измерения скорости течения и/или расхода жидкости предпочтительно используется в качестве газового счетчика.

Зонды 20, 22, 24, 26 удерживаются в гнездах 40, 42, 44, 46 для зондов (фиг. 2 и 3), которые выполнены в виде отверстий в двух плоских поверхностях 56 и 58 гнезд трубной стенки 18. Поверхности 56 и 58 гнезд проходят параллельно друг другу и расположены под отличным от 0° углом к центральной оси 60 участка 13 трубопровода, которая образует также ось измерительного датчика и потока.

Расположенные в каждом случае напротив друг друга гнезда 40-42, 44-46 для зондов установлены друг с другом соосно таким образом, что зонды 20, 22, 24, 26, вставленные в гнезда для зондов, выровнены относительно друг друга и определяют измерительные контуры 30, 32, 34, 36 (фиг. 4). Таким образом, зонды испускают и принимают ультразвуковые сигналы прямолинейно в своем продольном направлении вдоль соответствующих измерительных контуров 30, 32, 34, 36. При этом все измерительные контуры в данном варианте осуществления проходят параллельно друг другу и лежат в общей перпендикулярной плоскости S (фиг. 4). Каждый измерительный контур лежит под углом α к плоскости Ev, проходящей перпендикулярно центральной оси 60 или направлению 72 течения.

Расход газа, текущего внутри измерительного датчика 12, определяют известным образом, причем сначала определяют скорость течения газа, при этом измеряют разницу времени пробега ультразвуковых сигналов, проходящих на измерительном контуре в обоих направлениях и имеющих, следовательно, компонент в направлении течения и компонент против направления течения. На основании скорости течения, если знать поперечное сечение, может быть вычислен расход. Таким образом, ультразвуковые преобразователи выполнены для работы как в качестве передатчика, так и в качестве приемника, так что каждый измерительный контур используется ультразвуковыми сигналами в обоих направлениях.

На основании времени пробега ультразвуковых сигналов на измерительном контуре может быть рассчитана скорость SoS звука (Speed of Sound) в газе на измерительном контуре. То есть, скорость SoS звука представляет собой среднее значение скоростей ультразвуковых сигналов, дважды проходящих в противоположных направлениях, точнее, удвоенное расстояние между обеими ультразвуковыми преобразователями, разделенное на сумму обоих времен пробега вперед и назад.

Для определения скорости течения и, следовательно, расхода, в идеальном случае невозмущенного, однородного, ламинарного или турбулентного потока был бы достаточен один измерительный контур. Для того чтобы неоднородности в профиле потока по поперечному сечению не искажали результат, используют несколько измерительных контуров, которые зондиоуют профиль потока в различных местах, т.е. с различным расстоянием от оси 60 измерительного датчика. На основании отдельных результатов для измерительных контуров 30, 32, 34, 36 посредством соответствующих способов интегрирования получают расход. Указанные измерительные контуры 30, 32, 34, 36 расположены, таким образом, в параллельных горизонтальных плоскостях Eu1, Eu2, Ео1, Ео2 друг над другом.

В данном изобретении теперь необходимо еще одно специальное расположение измерительных контуров. Два измерительных контура с одинаковой длиной всегда образуют пару измерительных контуров. В варианте осуществления согласно чертежам измерительные контуры 30 и 36, а также 32 и 34 образуют соответственно пару. При этом в одной паре оба измерительных контура имеют одинаковую длину, проходят параллельно друг другу и простираются в отдельных горизонтальных плоскостях Eu1 и Ео1 или Eu2 и Ео2.

Каждая горизонтальная плоскость пары сдвинута в вертикальном направлении на одинаковое заданное расстояние d1 или d2 относительно центральной оси 60 таким образом, что одна плоскость из плоскостей Ео1 или Ео2 лежит в верхней зоне над центральной осью 60, а другая плоскость Eu1 или Eu2 лежит в нижней зоне под центральной осью 60.

Способ согласно изобретению относится к распознаванию жидкости 50 в участке 13 трубы. Для этой цели используют только измерения, так или иначе имеющиеся для определения расхода. Выполнение способа описано ниже и соответствует схематичному изображению на фиг. 5.

После начала на этапе 100 сначала проверяют, имеется ли достаточное течение газа, поскольку если скорость течения газа не превышает минимальное значение и отсутствует или имеется слишком медленное течение, то выполнение способа согласно изобретению не имеет смысла. При этом даже не важно, имеется ли жидкость 50. Теоретически, указанное минимальное значение может быть вычислено на любом контуре из указанных измерительных контуров. Предпочтительно данное минимальное значение должно быть вычислено на самой верхней плоскости, поскольку наличие жидкости на данной плоскости более всего маловероятно. Однако в любом случае наиболее высокая вероятность наличия жидкости не обязательно должна приходиться на самый нижний измерительный контур.

На следующем этапе 102 (первый этап) проверяют, выдает ли самый нижний измерительный контур 30 достоверное измеряемое значение скорости течения газа. То есть, если в участке 13 трубы имеется настолько много жидкости 50, что зеркало жидкости находится над самой нижней плоскостью Eu1, то весь измерительный контур лежит в жидкости. В таком случае было бы измерено не имеющее смысла для газа и, следовательно, недостоверное значение для скорости SoS звука, и измерение скорости течения было бы недостоверным. Если на данном этапе 102 вычислено наличие жидкости, то выводят предупреждающий сигнал о жидкости, и, следовательно, следующие этапы больше не нужны.

На этапе 104 (второй этап) на основании многократного измерения скорости течения на измерительном контуре в одном направлении вычисляют значение турбулентности для каждого контура из обоих измерительных контуров пары и устанавливают отношение обоих значений турбулентности. Значение турбулентности может быть определено, например, через стандартное отклонение по нескольким измерениям скорости течения на измерительном контуре в одном направлении. Если течение является сильно турбулентным, то скорость течения рассеяна сильнее, чем в не настолько турбулентном потоке. Затем проверяют, отличается ли отношение значений турбулентностей от 1 более чем на заданное допустимое значение. Без жидкости 50 в участке 13 трубы отношение должно быть равно 1 или по меньшей мере лежать очень близко к 1. Если, однако, отношение отличается более чем на 10%, то это может указывать на наличие жидкости. То, насколько большим должно быть указанное допустимое значение, должно быть вычислено эмпирическим образом. Допустимые значения могут быть различными - как выше, так ниже. Например, допустимые значения могут быть такими, что указанное отношение должно лежать между 0,9 и 1,15. Если на данном этапе 104 вычислено наличие жидкости, то выводят предупреждающий сигнал о жидкости, и, следовательно, следующий этап больше не нужен.

На этапе 106 (третий этап) заключительно вычисляют соответствующую скорость SoS звука на обоих измерительных контурах пары и устанавливают отношение обеих скоростей звука. Затем аналогично значениям турбулентности проверяют, отличается ли отношение скоростей звука от 1 более чем на заданное допустимое значение. В качестве примера можно снова привести цифровые данные. Например, границы указанного отношения могут лежать от 0,999 до 1,001.

Во время работы ультразвукового расходомерного устройства способ согласно изобретению предпочтительно выполняют непрерывно и указанные три этапа выполняют циклично друг за другом.

Изобретение относится к способу распознавания наличия жидкости (50) в газовом потоке, текущем в трубопроводе, с применением ультразвукового расходомерного устройства (10), причем попарно имеются измерительные контуры, вертикально сдвинутые на одинаковое заданное расстояние относительно центральной оси так, что один лежит в верхней зоне над центральной осью, а другой лежит в нижней зоне под центральной осью, при этом на первом этапе (102) проверяют, выдает ли самый нижний измерительный контур (30) достоверное измеряемое значение скорости течения газа, на втором этапе (104) вычисляют значение турбулентности для каждого измерительного контура (30, 36; 32, 34) пары и устанавливают отношение обоих значений турбулентности и на третьем этапе (106) на обоих измерительных контурах (30, 36; 32, 34) пары вычисляют соответствующую скорость (SoS) звука и устанавливают отношение обеих скоростей (SoS) звука, причем выводят предупреждающий сигнал о жидкости: если на первом этапе выдают недостоверное измеряемое значение, или если на втором этапе отношение значений турбулентности отличается от 1 более чем на заданное допустимое значение, или если на третьем этапе отношение скоростей звука отличается от 1 более чем на заданное допустимое значение. Технический результат – повышение чувствительности распознавания жидкости в трубопроводе. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ распознавания наличия жидкости (50) в газовом потоке, текущем в трубопроводе, с применением ультразвукового расходомерного устройства (10), причем ультразвуковое расходомерное устройство (10) содержит горизонтальный участок (13) трубопровода, выполненный с возможностью течения через него газа в направлении (72) течения и имеющий центральную ось (60), и по меньшей мере одну пару измерительных контуров (30, 36; 32, 34) одинаковой длины, отстоящих друг от друга, проходящих параллельно друг другу в отдельных горизонтальных плоскостях (Eu1, Ео1; Eu2, Ео2) и наклоненных относительно направления (72) течения, при этом каждая горизонтальная плоскость (Eu1, Ео1; Eu2, Ео2) пары измерительных контуров (30, 36; 32, 34) вертикально сдвинута на одинаковое заданное расстояние (d1; d2) относительно центральной оси (60) так, что одна плоскость из плоскостей (Ео1; Ео2) лежит в верхней зоне над центральной осью (60), а другая плоскость (Eu1; Eu2) лежит в нижней зоне под центральной осью (60), причем на каждом конце измерительного контура (30; 32) расположен ультразвуковой преобразователь (24, 26; 20, 22), причем каждый ультразвуковой преобразователь (24, 26; 20, 22) выполнен так, чтобы выборочно работать в качестве ультразвукового передатчика и в качестве ультразвукового приемника так, чтобы на измерительном контуре обеспечить возможность передачи и приема ультразвуковых сигналов в обоих направлениях и на основании времени пробега ультразвуковых сигналов возможность определения скорости течения газа в плоскости измерительного контура и скорости (SoS) звука в газе, при этом способ осуществляют в три этапа, на которых:

- на первом этапе (102) проверяют, выдает ли самый нижний измерительный контур (30) достоверное измеряемое значение скорости течения газа,

- на втором этапе (104) на основании многократного измерения скорости течения газа в плоскости измерительного контура (30, 36; 32, 34) вычисляют значение турбулентности для каждого измерительного контура (30, 36; 32, 34) пары и устанавливают отношение обоих значений турбулентности,

- на третьем этапе (106) на обоих измерительных контурах (30, 36; 32, 34) пары вычисляют соответствующую скорость (SoS) звука и устанавливают отношение обеих скоростей (SoS) звука,

и выводят предупреждающий сигнал о жидкости:

- если на первом этапе выдается недостоверное измеряемое значение, или

- если на втором этапе отношение значений турбулентности отличается от 1 более чем на заданное допустимое значение, или

- если на третьем этапе отношение скоростей звука отличается от 1 более чем на заданное допустимое значение.

2. Способ по п. 1, отличающийся тем, что указанные три этапа выполняют циклично друг за другом.

3. Способ по любому из пп. 1, 2, отличающийся тем, что определяют значение турбулентности в качестве стандартного отклонения для нескольких измерений скорости течения газа на плоскости измерительного контура.

4. Способ по любому из пп. 1, 2, отличающийся тем, что перед первым этапом проверяют, превышает ли скорость течения газа минимальное значение, при этом этапы выполняют только тогда, когда минимальное значение превышено.

5. Способ по любому из пп. 1, 2, отличающийся тем, что минимальное значение скорости течения определяют не на плоскости самого нижнего измерительного контура.

6. Способ по любому из пп. 1, 2, отличающийся тем, что обеспечивают наличие одной пары измерительных контуров.

7. Способ по любому из пп. 1, 2, отличающийся тем, что обеспечивают наличие двух пар измерительных контуров.

8. Способ по любому из пп. 1, 2, отличающийся тем, что обеспечивают наличие трех пар измерительных контуров.

9. Способ по любому из пп. 1, 2, отличающийся тем, что обеспечено наличие четырех пар измерительных контуров.

10. Способ по п. 7, отличающийся тем, что на втором и/или третьем этапе используют измерения от различных пар измерительных контуров.

11. Ультразвуковое расходомерное устройство для измерения расхода газового потока через трубопровод, причем ультразвуковое расходомерное устройство содержит горизонтальный участок трубопровода, выполненный с возможностью течения газа через него в направлении течения и имеющий центральную ось, и по меньшей мере одну пару измерительных контуров одинаковой длины, отстоящих друг от друга, проходящих параллельно друг другу в отдельных горизонтальных плоскостях и наклоненных относительно направления течения, при этом каждая горизонтальная плоскость пары измерительных контуров вертикально сдвинута на одинаковое заданное расстояние относительно центральной оси так, что одна плоскость из указанных плоскостей лежит в верхней зоне над центральной осью, а другая плоскость лежит в нижней зоне под центральной осью, причем на каждом конце измерительного контура расположен ультразвуковой преобразователь, при этом каждый ультразвуковой преобразователь выполнен так, чтобы выборочно работать в качестве ультразвукового передатчика и в качестве ультразвукового приемника так, чтобы на измерительном контуре была обеспечена возможность передачи и приема ультразвуковых сигналов в обоих направлениях и была обеспечена возможность определения скорости течения газа в плоскости измерительного контура на основании измеренного времени пробега ультразвуковых сигналов, при этом данное ультразвуковое расходомерное устройство содержит блок управления и обработки для выполнения способа по любому из пп. 1-10 и для распознавания наличия жидкости в данном участке трубопровода.

| САМОФАЗИРУЮЩАЯСЯ АНТЕННАЯ РЕШЕТКА ИЗ N ПАР СКОШЕННЫХ ВОЛНОВОДОВ В РАЗНЫЕ СТОРОНЫ | 2010 |

|

RU2428776C1 |

| US 8155895 B2, 10.04.2012 | |||

| Супермаховик | 1984 |

|

SU1186868A1 |

| US 8170812 B2, 01.05.2012. | |||

Авторы

Даты

2017-04-18—Публикация

2016-04-12—Подача