Предлагаемое изобретение относится к области химии, касается способа получения загущающей присадки к смазочным маслам, в качестве которой используются высокомолекулярные соединения.

Известно, что ресурс работы масла напрямую определяется физико-механическими свойствами масла и, в случае всесезонных масел, особое внимание уделяется вязкостно-температурным свойствам. Широко востребованными являются загущающие присадки - вещества, которые при смешении с маловязкими маслами значительно увеличивают их вязкость при положительных температурах и не оказывают существенного влияния при отрицательных.

Легирование базовых масел присадками, повышающими их вязкость, индекс вязкости, текучесть при низких температурах, необходимо при производстве моторных, гидравлических и других видов смазочных масел. В качестве таких загущающих присадок широкое распространение получили высокомолекулярные соединения различной природы.

Известны загущающие полимерные присадки, с одной стороны, на основе акриловых мономеров, с другой стороны, поливинилалкиловых эфиров («Виниполы»), а также их сополимеров. Известные полиалкил(мет)акрилатные присадки (авт. свид-во 378403, С10М 1/38, C08F 3/64, опубл. 18.04.1973 г.; RO 71425 А2, С10М 1/28, опубл. 29.04.1983 г.; RU 2102402 С2, кл. C08F 220/18, С10М 145/14, C07D 295/03, опубл. 20.01.1998 г.; RU 2154091 С2, кл. С08М 145/14, C08F 220/10, C08F 220/26, C08F 220/34, C08L 33/08, C08L 33/10, C08L 33/14, опубл. 10.08.2000 г.; RU 2280652 С1, кл. C08F 220/10, C08F 120/10, С10М 145/14, опубл. 27.07.2006 г.; RU 2203931 С1, кл. С10М 145/14, C08F 20/18, опубл. 10.05.2003 г.; RU 2402571 С1, кл. C08F 20/10, C08F 220/10, С10М 145/14, опубл. 27.10.2010 г.; US 4956111 А, кл. С10М 167/00, опубл. 11.09.1990 г.; US 4036768 А, С10М 157/00, С10М 143/00, С10М 155/00, опубл. 19.07.1977 г.), которые представляют собой растворы гомо- и сополимеров акрилатов различающейся молекулярной массы в минеральных маслах, повышают вязкость и индекс вязкости масел, сополимеры алкил(мет)акрилатов с винилалкиловыми эфирами (US 3141866 А, кл. С10М 145/14, опубл. 21.07.1964 г.; US 2994663 А, кл. С10М 145/14, опубл. 01.08.1961 г.).

Известна полиалкилметакрилатная присадка (RU 2280652 С1, кл. C08F 220/10, C08F 120/10, С10М 145/14, опубл. 27.07.2006 г.), которую получают сополимеризацией мономерной композиции, включающей сложные эфиры акриловой и метакриловой кислоты и высших жирных спиртов фракций C8-С10, С12-С14, С12-С18, С16-С20, а также сополимеризацией мономерной композиции, включающей сложные эфиры метакриловой кислоты и высших жирных спиртов фракций С8-С10, С12-С14, С12-С18, С16-С20 метилметакрилат, 2-этилгексилакрилат, стирол, алкилмалеинат в среде инертного растворителя, передатчика цепи - лаурилмеркаптана - в присутствии радикального инициатора при 110-130°С. Синтезу присадки предшествует получение мономерной композиции, включающей сложные эфиры метакриловой кислоты и высших жирных спиртов фракций C8-С10, С12-С14, С12-С18, С16-С20, переэтерефикацией из метилметакрилата в присутствии щелочного катализатора (калия углекислого) и смеси фенольных ингибиторов (п-метоксифенола и 2,6-дитрет.бутил-4-метилфенола). Полученная присадка проявляет хорошие загущающие свойства и позволяет повышать индекс вязкости минеральных масел.

К недостаткам данной присадки следует отнести низкую устойчивость к механической деструкции при эксплуатации масел.

Известен ряд способов получения сополимерных присадок на основе эфиров акриловой и метакриловой кислот и смеси синтетических спиртов нормального строения с числом атомов углерода 7-20, содержащей 20-30% спиртов изостроения (US 4036768 А, С10М 157/00, С10М 143/00, С10М 155/00, опубл. 19.07.1977 г., авт. свид-во 378403, С10М 1/38, C08F 3/64, опубл. 18.04.1973 г.). Синтез осуществляют при нагревании в присутствии органического растворителя - толуола, взятого в количестве 120-350% от веса мономера, и перекиси бензоила как инициатора полимеризации. Выход полимера 81-92%. Полимеры имеют высокую молекулярную массу, в качестве присадок используют их растворы в масле, содержащие до 70 мас. % активного вещества.

Известен способ получения присадки к маслам (RO 71425 А2, С10М 1/28, опубл. 29.04.1983 г.), включающий сополимеризацию 4-х мономеров (%): 1) 1-10 алкил (С1-С2)метакрилата, 2) 15-30 алкил (С1-С6)метакрилата, 3) 40-60 алкил(С1-С14)метакрилата, 4) 15-30 алкил (С16-С20)метакрилата. Полимеризацию проводят при 50-100°С в присутствии инициатора, например, азо-бис-изобутиронитрила или лаурилмеркаптана. Полученный полимер имеет молекулярную массу от 50000 до 5000000. В качестве присадки используют раствор полимера в масле.

Высокая вязкость собственно полимеров не позволяет их использовать в чистом виде в качестве присадок, требуется предварительное получение концентрированных растворов в маслах, что усложняет процесс производства.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения присадок, представляющих собой сополимеры алкил(мет)акрилатов с винилалкиловыми эфирами (диссертация Гераськиной Евгении Викторовны на соискание ученой степени кандидата химических наук на тему: "Синтез сополимеров на основе виниловых мономеров с применением компенсационного метода и их использование в качестве модификаторов вязкости смазочных масел" по специальности - 02.00.06 - "Высокомолекулярные соединения, химические науки"), принятый за ближайший аналог (прототип).

Присадку получают компенсационной сополимеризацией виниловых мономеров, а именно: акрилата (бутилакрилата (БА), 2-этилгексилакрилата (ЭГА)), или метакрилата (бутилметакрилата (БМА)), или стирола и др. с винилалкиловым эфиром (н-бутилвиниловым (ВБЭ) или изо-бутилвиниловым (ВиБЭ)), взятом в избытке, в присутствии радикального инициатора, в качестве которого используют динитрил азоизомасляной кислоты (ДАК), при температуре кипения винилалкилового эфира.

Использование винилалкилового эфира в избытке обеспечивает проведение синтеза в стационарном режиме при температуре его кипения, получение композиционно-однородных сополимеров. В случае алкил(мет)акрилатов наблюдается чередование звеньев простого и сложного эфира в цепи макромолекул сополимера, который в силу такого строения макромолекул отличается механической стабильностью. При растворении таких сополимеров в смазочных маслах получают раствор присадки, значительно превосходящий промышленные присадки по устойчивости к механической деструкции (5-17% против 28-80%).

Однако к недостаткам прототипа следует отнести высокую себестоимость присадки, вязкую консистенцию сополимера, представляющую сложность при эксплуатации, механическую деструкцию в растворе смазочных масел до 17%. Сополимеры винилалкиловых эфиров со стиролом не представляют интереса как загустители, т.к. при комнатной температуре практически не растворяются в минеральных и синтетических маслах.

В задачу изобретения положено создание нового способа получения загущающей присадки, растворимой в смазочных маслах.

Техническим результатом от использования предлагаемого изобретения является повышение устойчивости загущающей присадки к механической деструкции (менее 7%).

Это достигается тем, что способ получения загущающей присадки к смазочным маслам включает компенсационную сополимеризацию композиции виниловых мономеров из алкил(мет)акрилата и стирола с винилалкиловым эфиром в условиях радикального инициирования динитрилом азоизомасляной кислоты в избытке кипящего винилалкилового эфира при следующем соотношении компонетов в мас.%: алкил(мет)акрилат - 29-54, стирол - 20-60, винилалкиловый эфир - 5-38, динитрил азоизомасляной кислоты - 0,5 мас.% от общей массы мономеров, дальнейшую отгонку непрореагировавших мономеров, высушивание полимера при пониженном давлении до постоянной массы; осуществляют равномерное дозирование компонентов смеси в течение 1-3 ч, скорость дозирования лимитируют поддержанием стационарной температуры в реакторе; нагрев осуществляют при перемешивании в течение ~1-2 ч 30 мин.

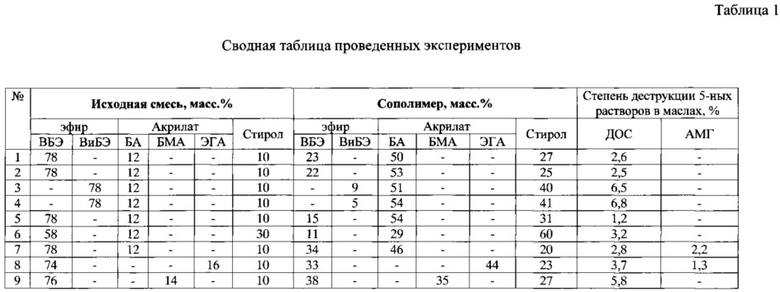

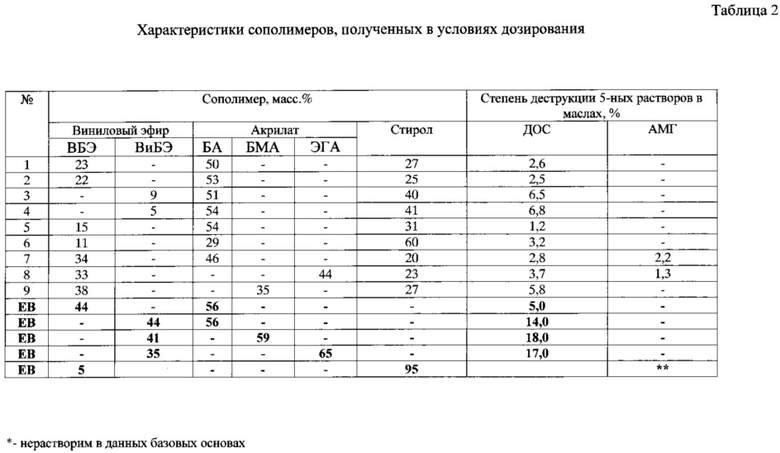

В таблице 1 представлены данные проведенных экспериментов.

В таблице 2 представлены характеристики сополимеров, полученных в условиях компенсационной сополимеризации, где: ЕВ - результаты из дисс. Е.В. Гераськиной, 1-9 - из таблицы 1.

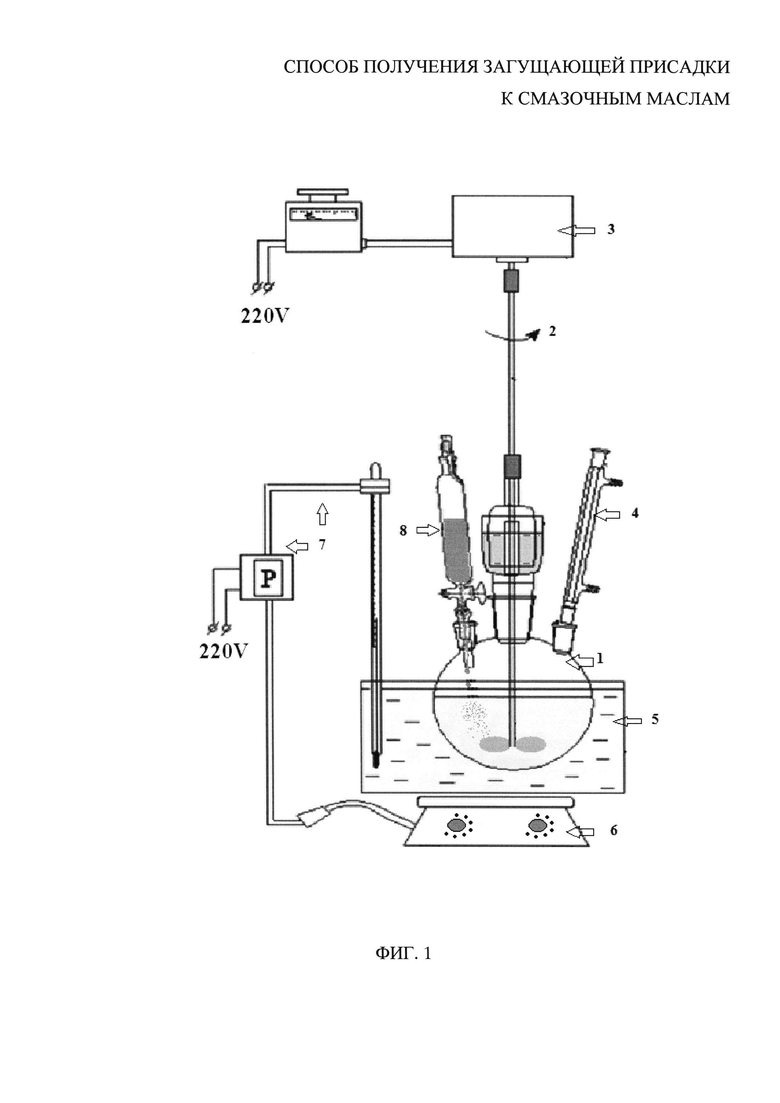

На фиг. 1 представлен схематический рисунок установки для приготовления образцов предлагаемой загущающей присадки к смазочным маслам, где:

1 - реактор;

2 - мешалка;

3 - электродвигатель;

4 - обратный холодильник;

5 - термостатирующая жидкость;

6 - электроплитка;

7 - термореле;

8 - дозирующее устройство.

Получение загущающей присадки к смазочным маслам осуществляют следующим образом.

Винилалкиловый эфир помещают в реактор 1 с обратным холодильником 4, находящийся в термостатирующей жидкости 5, где с помощью термореле 7 и электроплитки 6 поддерживают необходимую температуру. В избыток кипящего эфира осуществляют с помощью дозирующего устройства 8 равномерное добавление смеси алкил(мет)акрилата и стирола с растворенным в ней инициатором при перемешивании мешалкой 2, которую приводят в движение с помощью электродвигателя 3. В качестве инициатора используют динитрил азоизомасляной кислоты. Равномерное дозирование компонентов смеси осуществляют в течение 1-3 ч. При этом скорость дозирования лимитируют поддержанием стационарной температуры в реакторе 1. По окончании дозирования в течение 1-2 ч 30 мин. осуществляют нагрев при перемешивании для получения необходимой конверсии мономеров. Затем непрореагировавшие мономеры отгоняют и полимер высушивают при пониженном давлении до постоянной массы.

Присадки, полученные предлагаемым способом, показывают сравнимые показатели с аналогом по загущающей способности, индексу вязкости, но значительно превышают показатель «устойчивость к механической деструкции». Введение стирола в макромолекулярную цепь совместно с алкил(мет)акрилатом и винилалкиловым эфиром обеспечивает, кроме удешевления стоимости исходных компонентов (стирол дешевле алкил(мет)акрилатов), получение присадки, растворимой в смазочных маслах, в отличие от сополимеров винилалкиловых эфиров со стиролом.

Ниже приведены примеры конкретного осуществления предлагаемого изобретения.

Пример 1

В кипящий ВБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК ~0,5 мас.% от общей массы мономеров. Время дозирования 1 час 45 минут. По окончании дозирования в течение 2 часов 15 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 23, БА 50, стирол 27. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС составила 2,6%.

Пример 2

В кипящий ВБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 1 час 40 минут. По окончании дозирования в течение 2 часов 20 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 22, БА 53, стирол 25. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС составила 2,5%.

Пример 3

В кипящий ВиБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВиБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 2 часа. По окончании дозирования в течение 2 часов 30 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы Состав сополимера по данным ИК, мас.%: ВиБЭ 9, БА 51, стирол 40. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС составила 6,5%.

Пример 4

В кипящий ВиБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВиБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 2 часа 10 минут. По окончании дозирования в течение 2 часов 20 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВиБЭ 5, БА 54, стирол 41. Степень механодеструкции 5 мас.%-ных растворов в ДОС составила в 6,8%.

Пример 5

В кипящий ВБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 2 часа. По окончании дозирования в течение 2 часов 30 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 15, БА 54, стирол 31. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС составила 1,2%.

Пример 6

В кипящий ВБЭ осуществляли равномерное дозирование смеси БА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:БА:стирол 58:12:30 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 3 часа. По окончании дозирования в течение 1 часа осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 11, БА 29, стирол 60. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС 3,2%.

Пример 7

В кипящий ВБЭ осуществляли равномерное дозирование последовательно БА и стирола с растворенным в них ДАК пропорционально массе. Соотношение мономеров ВБЭ:БА:стирол 78:12:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования БА 1 час 5 минут. Время дозирования стирола 2 часа 55 минут. По окончании дозирования в течение 1 часа 20 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 34, БА 46, стирол 20. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС 2,8%, в АМГ 2,2%.

Пример 8

В кипящий ВБЭ осуществляли равномерное дозирование смеси ЭГА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:ЭГА:стирол 74:16:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 1 час. По окончании дозирования в течение 2 часов осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 33, ЭГА 44, стирол 23. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС 3,7%, в АМГ 1,3%.

Пример 9

В кипящий ВБЭ осуществляли равномерное дозирование смеси БМА и стирола с растворенным в ней ДАК. Соотношение мономеров ВБЭ:БМА:стирол 76:14:10 мас.% соответственно. Концентрация инициатора ДАК 0,5 мас.% от общей массы мономеров. Время дозирования 1 час 15 минут. По окончании дозирования в течение 1 часа 45 минут осуществлялся нагрев при перемешивании. Затем непрореагировавшие мономеры отогнали и полимер высушили при пониженном давлении до постоянной массы. Состав сополимера по данным ИК, мас.%: ВБЭ 38, БМА 35, стирол 27. Образец сополимера был испытан в качестве присадки. Степень механодеструкции 5 мас.%-ных растворов в ДОС 5,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗЫВАЮЩАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ВЯЗКОСТИ ПРИ НИЗКОЙ РАБОЧЕЙ ТЕМПЕРАТУРЕ | 2017 |

|

RU2747727C2 |

| ПОЛИАЛКИЛ(МЕТ)АКРИЛАТЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ УЛУЧШЕНИЯ ЭКОНОМИИ ТОПЛИВА, ДИСПЕРГИРУЮЩЕЙ СПОСОБНОСТИ И УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОБРАЗУЮЩИХСЯ ОТЛОЖЕНИЙ | 2020 |

|

RU2798848C2 |

| НОВЫЕ СРЕДСТВА, УЛУЧШАЮЩИЕ ИНДЕКС ВЯЗКОСТИ, ОБЛАДАЮЩИЕ ОПРЕДЕЛЕННЫМИ МОЛЕКУЛЯРНО-МАССОВЫМИ РАСПРЕДЕЛЕНИЯМИ | 2018 |

|

RU2768881C2 |

| МЕТАКРИЛАТНЫЕ СОПОЛИМЕРНЫЕ ДЕПРЕССАНТНЫЕ ПРИСАДКИ | 2007 |

|

RU2467022C2 |

| ПОЛИМЕРНАЯ ПРИСАДКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, МОНОМЕР, ОБЛАДАЮЩИЙ ДИСПЕРГИРУЮЩИМ ДЕЙСТВИЕМ, КОНЦЕНТРАТ И СМАЗОЧНОЕ МАСЛО | 1991 |

|

RU2102402C1 |

| СМАЗОЧНОЕ СРЕДСТВО ДЛЯ ТРАНСМИССИЙ | 2011 |

|

RU2568435C9 |

| Способ получения сополимеров | 1974 |

|

SU503886A1 |

| ПРОТИВОИЗНОСНЫЕ СОПОЛИМЕРЫ И СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2734178C2 |

| ПОЛИМЕР (МЕТ)АКРИЛАТА ДЛЯ ПОВЫШЕНИЯ ИНДЕКСА ВЯЗКОСТИ | 2010 |

|

RU2569304C9 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

Настоящее изобретение относится к способу получения загущающей присадки к смазочным маслам. Описан способ получения загущающей присадки к смазочным маслам, включающий компенсационную сополимеризацию композиции виниловых мономеров из алкил(мет)акрилата и стирола с винилалкиловым эфиром в условиях радикального инициирования динитрилом азоизомасляной кислоты в избытке кипящего винилалкилового эфира при следующем соотношении компонетов в мас.%: алкил(мет)акрилат - 29-54, стирол- 20-60, винилалкиловый эфир - 5-38, динитрил азоизомасляной кислоты - 0,5 мас.% от общей массы мономеров, дальнейшую отгонку непрореагировавших мономеров, высушивание полимера при пониженном давлении до постоянной массы. Технический результат – повышение устойчивости загущающей присадки к механической деструкции. 2 з.п. ф-лы, 1 ил., 2 табл., 9 пр.

1. Способ получения загущающей присадки к смазочным маслам включает компенсационную сополимеризацию композиции виниловых мономеров из алкил(мет)акрилата и стирола с винилалкиловым эфиром в условиях радикального инициирования динитрилом азоизомасляной кислоты в избытке кипящего винилалкилового эфира при следующем соотношении компонетов в мас.%:

дальнейшую отгонку непрореагировавших мономеров, высушивание полимера при пониженном давлении до постоянной массы.

2. Способ по п. 1, отличающийся тем, что осуществляют равномерное дозирование компонентов смеси в течение 1-3 ч, скорость дозирования лимитируют поддержанием стационарной температуры в реакторе.

3. Способ по п. 1, отличающийся тем, что нагрев осуществляют при перемешивании в течение ~1-2 ч 30 мин.

| Гераськина Евгения Викторовна "Синтез сополимеров на основе виниловых мономеров с применением компенсационного метода и их использование в качестве модификатора вязкости смазочных масел" Диссертация на соискание ученой степени кандидата химических наук, 2015, Нижний Новгород | |||

| Л.Л | |||

| Семенычева и др | |||

| "Синтез сополимеров стирола и его аналогов компенсационным способом" Весттник ЮУрГУ, Серия "Химия", 2016, том 8 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАКРИЛАТНОЙ ДЕПРЕССОРНОЙ ПРИСАДКИ И ДЕПРЕССОРНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2402571C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2017-04-24—Публикация

2016-05-31—Подача