Настоящее изобретение относится к смазывающим композициям, предназначенным для применения в промышленности, обладающим улучшенными характеристиками вязкости при низкой температуре.

Смазывающие вещества, предназначенные для применения в промышленности, обычно содержат базовое масло, такое как минеральное масло или синтетическое масло, и одну или большее количество присадок. Присадки обеспечивают, например, уменьшенное трение и износ, повышенную вязкость, улучшенный индекс вязкости и устойчивость по отношению к коррозии, окислению, старению или загрязнению.

Способность смазывающего вещества уменьшать трение зависит от его вязкости. Обычно необходима наименее вязкая жидкость, которая все же поддерживает две движущиеся части на расстоянии. Во многих случаях применения смазывающего вещества необходимы хорошие смазывающие характеристики в широком диапазоне температур, например, когда двигатель является холодным, а также, когда в нем установилась рабочая температура. Поэтому необходимо, чтобы при изменении температуры вязкость смазывающего вещества изменялась как можно меньше, чтобы обеспечить смазывающие характеристики в широком диапазоне температур.

Зависимость вязкости смазывающего вещества от температуры определяют с помощью индекса вязкости (ИВ). Чем выше значение индекса вязкости, тем меньше относительное изменение вязкости при изменении температуры. Индекс вязкости определяют на основании кинематической вязкости при 40°С (КВ40) и кинематической вязкости при 100°С (КВ100), которые хорошо отражают условия работы большинства двигателей. Присадки, которые повышают индекс вязкости, называются средствами, улучшающими индекс вязкости (СУИВ).

В данной области техники известно, что полимеры, образованные из алкил(мет)акрилатов, и, в особенности, гребенчатые полимеры на основе полиалкил(мет)акрилата являются хорошими средствами, улучшающими индекс вязкости смазочных масел.

Так, например, в патентах US 5565130 и 5597871 раскрыто применение гребенчатых полимеров, содержащих образованные из полибутадиена макромономеры, в качестве средств, улучшающих индекс вязкости. В этом документе не раскрыты характеристики при низких температурах.

В WO 2007/003238 А1 описаны растворимые в масле гребенчатые полимеры, образованные из макромономеров на основе полиолефина, в особенности, метакриловых эфиров на основе полибутадиена, и C1-C10-алкилметакрилатов. Гребенчатые полимеры можно использовать в качестве присадки для смазочных масел для улучшения индекса вязкости и стабильности по отношению к сдвиговому воздействию. Они обеспечивают особенно существенное улучшение индекса вязкости смазочных масел. В этом документе не раскрыты характеристики при низких температурах.

Однако индекс вязкости не отражает соответствующим образом характеристики смазывающего вещества при температурах, равных ниже 40°С, например, в диапазоне низких температур, составляющем от -20 до +20°С. Поэтому смазывающее вещество, обладающее хорошими смазывающими характеристиками при рабочей температуре механизма или двигателя, необязательно обладает такими же хорошими характеристиками во время запуска холодного двигателя. Однако характеристики смазывающего вещества во время запуска холодного двигателя являются важным фактором, вносящим вклад в улучшенную эффективность использования топлива двигателями.

Характеристики смазывающих веществ при низких температурах можно определить с помощью показателя R, который определен как отношение кинематической вязкости при -20°С к кинематической вязкости при +20°С. Поскольку кинематическая вязкость при -20°С обычно выше кинематической вязкости при +20°С, показатель R обычно равен более 1. Таким образом, небольшая разница вязкостей при -20°С и при +20°С, отражается низким показателем R (показатель R близок к 1).

В предшествующем уровне технике задаче получения смазывающих композиций, обладающих хорошими характеристиками вязкости при низких рабочих температурах, не уделено достаточное внимание. В документах предшествующего уровня техники в основном приведены данные для ИВ, полученные при температуре, равной от 40 до 100°С, и не приведены данные для характеристик вязкости при температуре, например, равной от -20 до +20°С.

Поэтому, задачей настоящего изобретения является получение смазывающей композиции, обладающей хорошими характеристиками вязкости при низкой температуре. В частности, необходима небольшая разница кинематических вязкостей смазывающей композиции при -20°С и при +20°С. Настоящее изобретение также относится к получению присадки для смазывающей композиции, предназначенной для уменьшения разницы кинематических вязкостей при -20°С и при +20°С.

Согласно настоящему изобретению было установлено, что использование определенных гребенчатых полимеров в качестве присадок для смазывающих композиций приводит к обеспечению неожиданно низкого показателя R, который невозможно обеспечить с использованием обычных средств, улучшающих индекс вязкости. Согласно настоящему изобретению также было установлено, что смазывающие композиции, содержащие синтетическое базовое масло и специальные гребенчатые полимеры, обладают неожиданно хорошими характеристиками вязкости при низкой температуре, в частности, неожиданно хорошим показателем R.

Поэтому настоящее изобретение относится к смазывающей композиции, содержащей:

(A) синтетическое базовое масло; и

(B) гребенчатый полимер, содержащий следующие мономеры:

(a) эфир (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном; и

(b) от 0,2 до 15 мас.% стирола в пересчете на полную массу гребенчатого полимера,

где смазывающая композиция характеризуется показателем R, равным 8 или менее, показатель R представляет собой отношение кинематической вязкости при -20°С к кинематической вязкости при +20°С.

Предпочтительно, если смазывающая композиция обладает показателем R, меньшим или равным 8, где показатель R определен как отношение кинематической вязкости смазывающей композиции при -20°С (КВ-20) к кинематической вязкости при +20°С (КВ+20), КВ-20/КВ+20, кинематические вязкости определяют в соответствии со стандартом ASTM D445. Предпочтительно, если смазывающая композиция обладает показателем R, равным от 1 до 8.

Предпочтительно, если композицию готовят таким образом, что обеспечена определенная кинематическая вязкость при 40°С, определенная в соответствии со стандартом ASTM D445. Это можно обеспечить путем регулирования относительных содержаний гребенчатого полимера, базового масла и необязательных присадок. Предпочтительно, если композиция обладает кинематической вязкостью при 40°С, определенной в соответствии со стандартом ASTM D445, равной от 10 до 120 мм2/с, более предпочтительно от 40 до 100 мм2/с, наиболее предпочтительно от 70 до 80 мм2/с.

В предпочтительном варианте осуществления смазывающая композиция содержит:

(A) от 20 до 90 мас.%, предпочтительно от 30 до 80 мас.%, наиболее предпочтительно от 35 до 80 мас.% синтетического базового масла и

(B) от 10 до 80 мас.%, предпочтительно от 20 до 70 мас.%, наиболее предпочтительно от 20 до 65 мас.% гребенчатого полимера, в пересчете на полную массу смазывающей композиции.

Подходящие синтетические базовые масла выбраны из масел группы IV АНИ (Американский нефтяной институт). Особенно предпочтительными являются поли-альфа-олефины (ПАО).

Синтетическое базовое масло обычно характеризуется его кинематической вязкостью, т.е. кинематической вязкостью чистого базового масла без добавления каких-либо присадок. Предпочтительно, если синтетическое базовое масло обладает кинематической вязкостью при 100°С, определенной в соответствии со стандартом ASTM D445, равной от 1 до 20 мм2/с, более предпочтительно от 1 до 10 мм2/с, наиболее предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 2 до 3 мм2/с.

В одном варианте осуществления синтетическим базовым маслом является поли-альфа-олефин, обладающий кинематической вязкостью при 100°С, определенной в соответствии со стандартом ASTM D445, равной от 1 до 20 мм2/с, более предпочтительно от 1 до 10 мм2/с, наиболее предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 2 до 3 мм2/с.

В контексте настоящего изобретения гребенчатый полимер содержит первый полимер, который также называется главной цепью или основной цепью, и множество дополнительных полимеров, которые называются боковыми цепями, и они связаны ковалентной связью с основной цепью. В настоящем изобретении основная цепь гребенчатого полимера образована взаимосвязанными ненасыщенными группами указанных (мет)акрилатов. Сложноэфирные группы (мет)акриловых эфиров, фенильные радикалы стирольных мономеров и заместители дополнительных свободнорадикально полимеризующихся сомономеров образуют боковые цепи гребенчатого полимера. Термин "основная цепь" не обязательно означает, что длина основной цепи больше, чем длина боковых цепей.

В настоящем изобретении одним важным параметром является количество стирола, содержащегося в гребенчатом полимере. В контексте настоящего изобретения, количество мономеров, таких как стирол, приведено в мас.% в пересчете на полную массу смеси мономеров. В контексте настоящего изобретения термин "полная масса смеси мономеров" означает полную массу мономеров, не включая какие-либо добавки, такие как инициаторы реакции полимеризации, реагенты-переносчики цепи и разбавители, которые можно добавить к смеси мономеров для содействия реакции полимеризации. Относительные количества мономеров в смеси мономеров соответствуют относительным количествам соответствующих мономерных звеньев, содержащихся в сополимере, при условии, что все разные мономеры, содержащиеся в смеси мономеров, одинаково хорошо включены в сополимер.

В одном варианте осуществления гребенчатый полимер (В) содержит:

(a) не менее 20 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола, и

(c) необязательно другие сомономеры, в пересчете на полную массу гребенчатого полимера.

Гидроксилированный гидрированный полибутадиен, предназначенный для применения в настоящем изобретении, обладает среднечисловой молярной массой Mn, равной от 4000 до 6000 г/моль, предпочтительно от 4000 до 5000 г/моль. Вследствие высокой молярной массы гидроксилированных гидрированных полибутадиенов в контексте настоящего изобретения их также можно назвать макроспиртами.

Среднечисловую молярную массу Mn определяют с помощью эксклюзионной хроматографии с использованием имеющихся в продаже стандартов полибутадиена. Определение проводят в соответствии со стандартом DIN 55672-1 с помощью гельпроникающей хроматографии с использованием ТГФ (тетрагидрофуран) в качестве элюента.

Предпочтительно, если гидроксилированный гидрированный полибутадиен обладает степенью гидрирования, составляющей не менее 99%. Альтернативным показателем степени гидрирования, который можно определить для сополимера, предлагаемого в настоящем изобретении, является йодное число. Йодное число означает количество граммов йода, которое можно присоединить к 100 г сополимера. Предпочтительно, если сополимер, предлагаемый в настоящем изобретении, обладает йодным числом, равным не более 5 г йода в пересчете на 100 г сополимера. Йодное число определяют по методике Вийса в соответствии со стандартом DIN 53241-1:1995-05.

Предпочтительные гидроксилированные гидрированные полибутадиены можно получить в соответствии с GB 2270317.

Некоторые гидроксилированные гидрированные полибутадиены также имеются в продаже. Имеющиеся в продаже гидроксилированные гидрированные полибутадиены включают, например, Kraton Liquid® L-1203, гидрированный полибутадиен, функционализированный группами ОН до степени, составляющей примерно 98 мас.% (также называющийся олефиновым сополимером, ОСП), содержащий примерно по 50% повторяющихся звеньев 1,2-присоединения и повторяющихся звеньев 1,4-присоединения, обладающий Mn = 4200 г/моль, выпускающийся фирмой Kraton Polymers GmbH (Eschborn, Germany). Другими поставщиками подходящих спиртов на основе гидрированного полибутадиена являются Cray Valley (Paris), дочерняя компания фирмы Total (Paris), или Sartomer Company (Exton, PA, USA).

Предпочтение отдается моногидроксилированным гидрированным полибутадиенам. Более предпочтительно, если гидроксилированным гидрированным полибутадиеном является содержащий гидроксиэтильную или гидроксипропильную концевую группу гидрированный полибутадиен. Особенное предпочтение отдается содержащим гидроксипропильную концевую группу полибутадиенам.

Эти моногидроксилированные гидрированные полибутадиены можно получить путем проводимого сначала с помощью анионной полимеризации превращения бутадиеновых мономеров в полибутадиен. Затем путем проведения реакции полибутадиена с этиленоксидом или пропиленоксидом можно получить функционализированный гидроксигруппами полибутадиен. Этот гидроксилированный полибутадиен можно гидрировать в присутствии подходящего катализатора на основе переходного металла.

Эфиры (мет)акриловой кислоты, предназначенные для применения в настоящем изобретении, и описанный гидроксилированный гидрированный полибутадиен вследствие их высокой молярной массы в контексте настоящего изобретения также называются макромономерами.

Термин "(мет)акриловая кислота" означает акриловую кислоту и метакриловую кислоту, и их смеси; особенно предпочтительной является метакриловая кислота. Термин "(мет)акрилат" означает эфиры акриловой кислоты и эфиры метакриловой кислоты, и их смеси эфиров акриловой кислоты и метакриловой кислоты; особенно предпочтительными являются эфиры метакриловой кислоты.

Макромономеры, предназначенные для применения в настоящем изобретении, можно получить по реакции переэтерификации алкил(мет)акрилатов. Реакция алкил(мет)акрилата с гидроксилированным гидрированным полибутадиеном дает сложные эфиры, предлагаемые в настоящем изобретении. Предпочтение отдается использованию в качестве реагента метил(мет)акрилата или этил(мет)акрилата.

Эта реакция переэтерификации широко известна. Например, для ее проведения можно использовать гетерогенную каталитическую систему, такую как смесь гидроксид лития/оксид кальция (LiOH/CaO), чистый гидроксид лития (LiOH), метоксид лития (LiOMe) или метоксид натрия (NaOMe), или гомогенную каталитическую систему, такую как изопропилтитанат (Ti(OiPr)4) или диоктилоловооксид (Sn(Oct)2O). Реакция является равновесной реакцией.

Поэтому выделяющийся обладающий низкой молекулярной массой спирт обычно удаляют, например, путем перегонки.

Кроме того, макромономеры можно получить путем прямой переэтерификации с использованием в качестве исходного вещества, например, (мет)акриловой кислоты или ангидрида (мет)акриловой кислоты, предпочтительно при условиях кислотного катализа с использованием п-толуолсульфоновой кислоты или метансульфоновой кислоты, или из свободной метакриловой кислоты по методике с использованием ДЦК (дициклогексилкарбодиимид).

Кроме того, гидроксилированный гидрированный полибутадиен, предлагаемый в настоящем изобретении, можно превратить в сложный эфир по реакции с хлорангидридом кислоты, таким как (мет)акрилоилхлорид.

Предпочтительно, если в подробно описанных выше методиках получения сложных эфиров, предлагаемых в настоящем изобретении, подробно описанных выше, используют ингибиторы полимеризации, например, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксильный радикал и/или монометиловый эфир гидрохинона.

Некоторые макромономеры, предназначенные для применения в настоящем изобретении, также имеются в продаже, например, Kraton Liquid® L-1253, который получают из Kraton Liquid® L-1203 и который представляет собой гидрированный полибутадиен, функционализированный метакрилатом до степени, составляющей примерно 96 мас.%, содержащий примерно по 50% повторяющихся звеньев 1,2-присоединения и повторяющихся звеньев 1,4-присоединения, выпускающийся фирмой Kraton Polymers GmbH (Eschborn, Germany). Kraton® L-1253 также синтезируют в соответствии с GB 2270317.

В дополнение к макромономеру и стиролу смесь мономеров также может содержать другие сомономеры, например, другие алкил(мет)акрилаты.

Особенно предпочтительными являются алкил(мет)акрилаты, содержащие в алкильной цепи от 1 до 22 атомов углерода (также называющиеся С1-С22-алкил(мет)акрилатами).

Подходящими алкил(мет)акрплатами являются, например, метил- и этилакрилат, пропилметакрилат, бутилметакрилат (БМА) и бутилакрилат (БА), изобутилметакрилат (ИБМА), гексил- и циклогексилметакрилат, циклогексилакрилат, 2-этилгексилакрилат (ЭГА), 2-этилгексилметакрилат, октилметакрилат, нонилметакрилат, децилметакрилат, изодецилметакрилат (ИДМА, на основе смеси разветвленных изомеров (С10)алкила), ундецилметакрилат, додецилметакрилат (также известный, как лаурилметакрилат), тридецилметакрилат, тетрадецилметакрилат (также известный, как миристилметакрилат), пентадецилметакрилат, гексадецилметакрилат (также известный, как цетилметакрилат), гептадецилметакрилат, октадецилметакрилат (также известный, как стеарилметакрилат), нонадецилметакрилат, эйкозилметакрилат, бегенилметакрилат и их комбинации.

Подходящие С10-С15-алкил(мет)акрилаты включают, например, децил(мет)акрилат, ундецил(мет)акрилат, 5 -метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат и/или пентадецил(мет)акрилат.

Особенно предпочтительными С10-С15-алкил(мет)акрплатами являются (мет)акриловые эфиры, образованные из смеси линейных С12-С14-спиртов (С12-С14-алкил(мет)акрилат).

В одном варианте осуществления гребенчатый полимер (В) содержит:

(a) от 20 до 50 мас.% эфиров (мет)акриловой кислоты с гидроксилированный гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола, и

(c) вплоть до 70 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 1 до 22 атомов углерода, в пересчете на полную массу гребенчатого полимера.

В одном варианте осуществления гребенчатый полимер содержит:

(a) от 20 до 35 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 20 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 12 до 15 атомов углерода, и

(d) от 50 до 70 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 1 до 4 атомов углерода, в пересчете на полную массу гребенчатого полимера.

В одном варианте осуществления гребенчатый полимер (В) содержит:

(a) от 25 до 30 мас.% эфиров (мет)акриловой кислоты с гидроксилированный гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 15 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 14 атомов углерода,

(d) от 50 до 65 мас.% бутилметакрилата, и

(e) от 0,1 до 0,2 мас.% метилметакрилата, в пересчете на полную массу гребенчатого полимера.

Предпочтительно, если гребенчатый полимер на основе полиалкил(мет)акрилата, предлагаемый в настоящем изобретении, можно получить путем радикальной полимеризации. Однако гребенчатый полимер также можно получить путем полимераналогичных реакций и/или привитой сополимеризации.

В одном варианте осуществления гребенчатый полимер можно получить путем радикальной полимеризации, включающей стадии

a) получения смеси мономеров, содержащей указанные мономеры; и

b) инициирования радикальной полимеризации в смеси мономеров.

Предпочтительно, если реакцию полимеризации инициируют путем смешивания смеси мономеров с радикальным инициатором. В некоторых случаях для инициирования реакции полимеризации может потребоваться нагревание реакционной смеси до температур проведения реакции, указанных ниже.

Радикальные инициаторы могут быть выбраны из числа любых хорошо известных образующих свободные радикалы соединений, таких как перокси-, гидроперокси- и азоинициаторы, включая, например, ацетилпероксид, бензоилпероксид, лауроилпероксид, трет-бутилпероксиизобутират, капроилпероксид, гидропероксид кумола, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, азобисизобутиронитрил и трет-бутилпероктоат (также известный, как трет-бутилперокси-2-этилгексаноат). Предпочтительными радикальными инициаторами являются бензоилпероксид, лауроилпероксид, трет-бутилпероксиизобутират, азобисизобутиронитрил и трет-бутилпероктоат. Особенно предпочтительным является трет-бутилпероктоат. Концентрация инициатора обычно равна от 0,025 до 1 мас.%, предпочтительно от 0,05 до 0,75 мас.%, более предпочтительно от 0,1 до 0,5 мас.% и наиболее предпочтительно от 0,2 до 0,4 мас.% в пересчете на полную массу мономеров.

Предпочтительно, если реакцию полимеризации проводят при температуре ниже температуры кипения реакционных смесей. Предпочтительно, если температура находится в диапазоне от 60 до 150°С, более предпочтительно от 85 до 130°С, наиболее предпочтительно от 90 до 110°С.

К смеси мономеров также можно добавить один или большее количество промоторов полимеризации. Подходящие промоторы включают, например, четвертичные аммониевые соли, такие как бензил(гидрированный таллоу)диметиламмонийхлорид, и амины. Предпочтительно, если промоторы растворимы в углеводородах. Если промоторы используют, то они содержатся в количествах, составляющих от 1 до 50 мас.%, предпочтительно от 5 до 25 мас.% в пересчете на полную массу инициатора.

Для регулирования молекулярной массы сополимера также можно добавить реагенты-переносчики цепи. Предпочтительными реагентами-переносчиками цепи являются алкилмеркаптаны, такие как лаурилмеркаптан (также известный, как додецилмеркаптан, ДДМ). Предпочтительно, если количество реагента-переносчика цепи составляет 5 мас.% или менее, более предпочтительно 2 мас.% или менее в пересчете на полную массу мономеров.

К смеси мономеров также можно добавить разбавители. Предпочтительно, если и первая, и вторая реакционная смесь содержит вплоть до 60 мас.%, более предпочтительно от 5 до 60 мас.%, наиболее предпочтительно от 10 до 60 мас.% разбавителя.

В число разбавителей, подходящих для применения в способе, предлагаемом в настоящем изобретении, предназначенных для реакций полимеризации в неводных растворах, входят ароматические углеводороды (такие как бензол, толуол, ксилол и ароматические нафты), хлорированные углеводороды (такие как этилендихлорид, хлорбензол и дихлорбензол), сложные эфиры (такие как этилпропионат или бутилацетат), алифатические (С6-С20)углеводороды (такие как циклогексан, гептан и октан), минеральные масла (такие как парафиновое и нафтеновое масла) или синтетические базовые масла (такие как смазочные масла на основе олигомера поли([альфа]олефина) (ПАО), например, димеры, тримеры [альфа]децена и их смеси).

Смазывающая композиция, предлагаемая в настоящем изобретении, может дополнительно содержать дополнительные присадки, выбранные из группы, включающей присадки, понижающие температуру застывания, противоизносные присадки, антиоксиданты, диспергирующие средства, моющие средства, трибо-модификаторы, противовспенивающие агенты, противозадирные присадки и ингибиторы коррозии. Предпочтительно, если дополнительные присадки добавляют в количестве, составляющем от 0,1 до 25 мас.% в пересчете на полную массу смазывающей композиции.

Подходящие присадки, понижающие температуру застывания, включают сополимеры этилен-винилацетат, хлорированные продукты конденсации парафин-нафталин, хлорированные продукты конденсации парафин-фенол, полиметакрилаты, полиалкилстиролы и т.п. Предпочтительными являются полиметакрилаты, обладающие среднемассовой молекулярной массой, равной от 5000 до 50000 г/моль.

Предпочтительные противоизносные и противозадирные присадки включают серусодержащие соединения, такие как дитиофосфат цинка, ди-С3-С12-алкилдитиофосфаты цинка (Zn-ДТФ), фосфат цинка, дитиокарбамат цинка, дитиокарбамат молибдена, дитиофосфат молибдена, дисульфиды, сульфированные олефины, сульфированные масла и жиры, сульфированные сложные эфиры, тиокарбонаты, тиокарбаматы, полисульфиды и т.п.; фосфорсодержащие соединения, такие как фосфиты, фосфаты, например, триалкилфосфаты, триарилфосфаты, например, трикрезилфосфат, нейтрализованные амином моно- и диалкилфосфаты, этоксилированные моно- и диалкилфосфаты, фосфонаты, фосфины, соли этих соединений с амином или соли этих соединений с металлом и т.п.; серу- и фосфорсодержащие противоизносные присадки, такие как тиофосфиты, тиофосфаты, тиофосфонаты, соли этих соединений с амином или соли этих соединений с металлом и т.п.

Подходящие антиоксиданты включают, например, антиоксиданты на основе фенола и антиоксиданты на основе амина.

Антиоксиданты на основе фенола включают, например, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат; 4,4'-метиленбис(2,6-ди-трет-бутилфенол); 4,4'-бис(2,6-ди-трет-бутилфенол); 4,4'-бис(2-метил-6-трет-бутилфенол); 2,2'-метиленбис(4-этил-6-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-трет-бутилфенол); 4,4'-бутилиденбис(3-метил-6-трет-бутилфенол); 4,4'-изопропилиденбис(2,6-ди-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-нонилфенол); 2,2'-изобутилиденбис(4,6-диметилфенол); 2,2'-метиленбис(4-метил-6-циклогексилфенол); 2,6-ди-трет-бутил-4-метилфенол; 2,6-ди-трет-бутил-4-этилфенол; 2,4-диметил-6-трет-бутилфенол; 2,6-ди-трет-амил-п-крезол; 2,6-ди-трет-бутил -4-(N,N'-диметиламинометилфенол); 4,4'-тиобис(2-метил-6-трет-бутилфенол); 4,4'-тиобис(3-метил-6-трет-бутилфенол); 2,2'-тиобис(4-метил-6-трет-бутилфенол); бис(3-метил-4-гидрокси-5-трет-бутилбензил) сульфид; бис(3,5-ди-трет-бутил-4-гидроксибензил) сульфид; н-октил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; 2,2'-тио[диэтилбис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] и т.п. Из их числа особенно предпочтительными являются антиоксиданты на основе бисфенола и антиоксиданты на основе фенола, содержащие сложноэфирную группу.

Антиоксиданты на основе амина включают, например, моноалкилдифениламины, такие как монооктилдифениламин, монононилдифениламин и т.п.; диалкилдифениламины, такие как 4,4'-дибутилдифениламин, 4,4'-дипентилдифениламин, 4,4'-дигексилдифениламин, 4,4'-дигептилдифениламин, 4,4'-диоктилдифениламин, 4,4'-динонилдифениламин и т.п.; полиалкилдифениламины, такие как тетрабутилдифениламин, тетрагексилдифениламин, тетраоктилдифениламин, тетранонилдифениламин и т.п.; нафтиламины, точнее, альфа-нафтиламин, фенилальфа-нафтиламин и другие алкилзамещенные фенил-альфа-нафтиламины, такие как бутилфенил-альфа-нафтиламин, пентилфенил-альфа-нафтиламин, гексилфенил-альфа-нафтиламин, гептилфенил-альфа-нафтиламин, октилфенил-альфа-нафтиламин, нонилфенил-альфа-нафтиламин и т.п. Из их числа, с точки зрения противоокислительного воздействия, дифениламины являются более предпочтительными, чем нафтиламины.

Кроме того, подходящие антиоксиданты могут быть выбраны из группы, включающей соединения, содержащие серу и фосфор, например, дитиофосфаты металлов, например, дитиофосфаты цинка (Zn-ДТФ), "сложные триэфиры OOS" = продукты реакции дитиофосфорной кислоты с содержащими активированные двойные связи олефинами, циклопентадиеном, норборнадиеном, α-пиненом, полибутеном, эфирами акриловой кислоты, эфирами малеиновой кислоты (не образующие золу при сжигании); сероорганические соединения, например, диалкилсульфиды, диарилсульфиды, полисульфиды, модифицированные тиолы, производные тиофена, ксантаты, тиогликоли, тиоальдегиды, серусодержащие карбоновые кислоты; гетероциклические соединения, содержащие серу/азот, в особенности, диалкилдимеркаптотиадиазолы, 2-меркаптобензимидазолы; бис(диалкилдитиокарбамат) цинка и метилен-бис(диалкилдитиокарбамат) цинка; фосфорорганические соединения, например, триарил- и триалкилфосфиты; медьорганические соединения и перещелоченные феноксиды и салицилаты на основе кальция и магния.

Подходящие диспергирующие средства включают производные поли(изобутилена), например, поли(изобутилен)сукцинимиды (ПИБСИ), включая борированные ПИБСИ; и олигомеры этилен-пропилен, функционализированные с помощью N/O.

Предпочтительные моющие средства включают металлсодержащие соединения, например, феноксиды; салицилаты; тиофосфонаты, в особенности, тиопирофосфонаты, тиофосфонаты и фосфонаты; сульфонаты и карбонаты. Предпочтительно, если в качестве металла эти соединение могут содержать кальций, магний и барий. Предпочтительно, если эти соединения можно использовать в нейтральной или перещелоченной форме.

Использующиеся трибо-модификаторы могут включать механически активные соединения, например, дисульфид молибдена, графит (включая фторированный графит), поли(трифторэтилен), полиамид, полиимид; соединения, которые образуют адсорбционные слои, например, обладающие длинной цепью карбоновые кислоты, эфиры жирных кислот, простые эфиры, спирты, амины, амиды, имиды; соединения, которые образуют слои путем трибохимических реакций, например, насыщенные жирные кислоты, фосфорная кислота и эфиры тиофосфорной кислоты, ксантогенаты, сульфированные жирные кислоты; соединения, которые образуют полимероподобные слои, например, этоксилированные неполные эфиры дикарбоновых кислот, диалкилфталаты, метакрилаты, ненасыщенные жирные кислоты, сульфированные олефины или металлоорганические соединения, например, соединения молибдена (дитиофосфаты молибдена и дитиокарбаматы молибдена Мо-ДТК) и их комбинации с Zn-ДТФ, медьсодержащие органические соединения.

Подходящими противовспенивателями являются силиконовые масла, фторсиликоновые масла, простые фторалкиловые эфиры и т.п.

Подробно описанные выше присадки, в частности, подробно описаны в публикации Т. Mang, W. Dresel (eds.): "Lubricants and Lubrication", Wiley-VCH, Weinheim 2001; R. M. Mortier, S. T. Orszulik (eds.): "Chemistry and Technology of Lubricants".

Смазывающая композиция, предлагаемая в настоящем изобретении, может быть применима в разных случаях, включая, например, промышленное трансмиссионное масло, смазывающее вещество для ветряных турбин, компрессорное масло, гидравлическую жидкость, смазывающее вещество для бумагоделательной машины, масло для двигателя или моторное масло, трансмиссионная жидкость и/или жидкость для приводного механизма, смазывающее вещество для станков, жидкости для обработки металлов и трансформаторные масла.

Другим объектом настоящего изобретения также является применение гребенчатого полимера, описанного выше, в качестве присадки для базового масла, для получения смазывающей композиции, отличающейся тем, что смазывающая композиция предпочтительно обладает показателем R, меньшим или равным 8, где показатель R определен, как отношение кинематической вязкости смазывающей композиции при -20°С к кинематической вязкости при +20°С, вязкости определены в соответствии со стандартом ASTM D445. Предпочтительно, если смазывающая композиция обладает показателем R, равным от 1 до 8.

Предпочтительно, если смазывающая композиция содержит синтетическое базовое масло. Предпочтительно, если базовое масло выбрано из группы, включающей поли-альфа-олефины, нафтеновые базовые масла и их смеси. Более предпочтительно, если смазывающая композиция содержит поли-альфа-олефиновое базовое масло, обладающее кинематической вязкостью при 100°С, определенной в соответствии со стандартом ASTM D445, равной от 1 до 20 мм2/с, более предпочтительно от 1 до 10 мм2/с, наиболее предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 2 до 3 мм2/с.

Предпочтительно, если смазывающая композиция обладает кинематической вязкостью при 40°С, определенной в соответствии со стандартом ASTM D445, равной от 10 до 120 мм2/с, более предпочтительно от 40 до 100 мм2/с, наиболее предпочтительно от 70 до 80 мм2/с.

Другим объектом настоящего изобретения является способ получения смазывающей композиции, обладающей показателем R, меньшим или равным 8, предпочтительно равным от 1 до 8, где показатель R определен, как отношение кинематической вязкости смазывающей композиции при -20°С к кинематической вязкости при +20°С, вязкости определены в соответствии со стандартом ASTM D445, способ включает стадию добавления гребенчатого полимера, предлагаемого в настоящем изобретении, к синтетическому базовому маслу, которым предпочтительно является поли-альфа-олефиновое базовое масло, обладающее кинематической вязкостью при 100°С, определенной в соответствии со стандартом ASTM D445, равной от 1 до 20 мм2/с, более предпочтительно от 1 до 10 мм2/с, наиболее предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 2 до 3 мм2/с.

Предпочтительно, если способ отличается добавлением гребенчатого полимера в количестве, обеспечивающем получение смазывающей композиции, обладающей кинематической вязкостью при 40°С, определенной в соответствии со стандартом ASTM D445, равной от 10 до 120 мм2/с, более предпочтительно от 40 до 100 мм2/с, наиболее предпочтительно от 70 до 80 мм2/с.

Экспериментальная часть

Синтез гидроксилированного гидрированного полибутадиена

Полученным макроспиртом являлся содержащий гидроксипропильную концевую группу гидрированный полибутадиен, обладающий средней молярной массой Mn = 4750 г/моль.

Макроспирт синтезировали путем проводимой при 20-45°С анионной полимеризации 1,3-бутадиена с использованием бутиллития. После обеспечения необходимой степени полимеризации реакцию останавливали путем добавления пропиленоксида и литий удаляли путем осаждения из метанола. Затем полимер гидрировали в атмосфере водорода в присутствии катализатора на основе благородного металла при температуре, равной вплоть до 140°С, и при давлении, равном 200 бар. После завершения гидрирования катализатор на основе благородного металла удаляли, и органический растворитель выпаривали при пониженном давлении. В заключение, полимер разбавляли до концентрации, равной 70 мас.%, с использованием базового масла NB 3020.

Содержание винильных групп в макроспирте составляло 61%, степень гидрирования составляла >99% и содержание функциональных групп ОН составляло >98%. Эти значения определяли с помощью Н-ЯМР (спектроскопия ядерного магнитного резонанса).

Синтез макромономера (ММ)

В аппарате с перемешиванием объемом 2 л, снабженном мешалкой с лопастями саблевидного профиля, патрубком для подачи воздуха, термопарой с регулятором, колбонагревателем, колонкой с неупорядоченной насадкой из проволочных спиралей размером 3 мм, устройством для отделения пара, установленным сверху термометром, обратным холодильником и охлаждающим устройством для субстрата, 1000 г полученного выше макроспирта растворяли в 450 г метилметакрилата (ММА) путем перемешивания при 60°С. К раствору добавляли 20 част./млн 2,2,6,6-тетраметилпиперидин-1-оксильного радикала и 200 част./млн гидрохинонмонометилового эфира. После нагревания до температуры кипения ММА (температура в нижней части равна примерно 110°С), проводимого при пропускании воздуха для стабилизации, примерно 20 г ММА отгоняли для азеотропной сушки. После охлаждения до 95°С добавляли 0,30 г LiOCH3 и смесь повторно кипятили с обратным холодильником. После проведения реакции в течение примерно 1 ч температура в верхней части понижалась до ~64°С вследствие образования метанола. Образовавшуюся азеотропную смесь метанол/ММА непрерывно отгоняли до повторного обеспечения постоянной температуры в верхней части, примерно равной 100°С. При этой температуре смесь выдерживали для протекания реакции в течение еще 1 ч. Для проведения последующей обработки большую часть ММА удаляли при пониженном давлении. Нерастворимые остатки катализатора удаляли фильтрованием под давлением (объемный фильтр Seitz Т1000). Количество NB 3020 "участвующего" в синтезе сополимера, дополнительно описанном ниже, учитывали соответствующим образом. Синтез гребенчатых полимеров

Гребенчатые полимеры, предлагаемые в настоящем изобретении, получали в соответствии с приведенной ниже методикой проведения свободнорадикальной полимеризации.

В стеклянном стакане смесь 100 г всех мономеров (например, описанную в таблице 1) при 90°С разбавляли сложноэфирным маслом (например, диизонониладипатом) для обеспечения степени разбавления, составляющей примерно 60% (мас./мас.). Затем 35% этой разбавленной смеси помещали в стеклянный реактор с непрерывным перемешиванием, затем добавляли 0,105 г инициатора - трет-бутилперокси-2-этилгексаноата. Оставшуюся смесь мономеров постепенно добавляли в стеклянный реактор при постоянной скорость потока в течение 3 ч, одновременно с этим добавляли еще 0,195 г инициатора - трет-бутилперокси-2-этилгексаноата, также при постоянной скорости потока в течение 3 ч. Температуру проведения реакции поддерживали постоянной и равной 90°С. Через 3 ч добавляли еще 2×0,2 г инициатора - трет-бутилперокси-2-этилгексаноата для обеспечения завершения реакции, через 2 и 5 ч после завершения добавления мономера, поддерживая температуру реакционной смеси равной 90°С. После завершения реакции можно добавить дополнительное количество разбавляющего сложноэфирного масла.

Лаурилметакрилат представляет собой смесь линейных С12- и С14-алкилметакрилатов, обладающую отношением количеств С12-алкилметакрилат/С14-алкилметакрилат, составляющим примерно 73/27.

Составы смесей мономеров, использующихся для получения типичных сополимеров, предлагаемых в настоящем изобретении, приведены в представленной ниже таблице 1. Количества мономеров приведены в мас.% в пересчете на полную массу гребенчатого полимера.

*СП = сравнительный пример

Гребенчатые полимеры А и В представляют собой полимеры примеров, предлагаемые в настоящем изобретении, и обладают содержанием стирола, заявленным в настоящем изобретении. Гребенчатый полимер С представляет собой полимер сравнительного примера и содержит большее количество стирола. Его получали для того, чтобы показать, что большее количество стирола приводит к более высокому показателю R.

Приведенные ниже полиалкилметакрилаты являются известными средствами, улучшающими индекс вязкости, и их использовали в сравнительных смазывающих композициях. Их получали для того, чтобы показать, что показатель R, находящийся в заявленном диапазоне, составляющем 1-8, можно обеспечить только при использовании гребенчатых полимеров, которые содержат определенное количество эфира (мет)акриловой кислоты и гидроксилированного гидрированного полибутадиена.

Сравнительный сополимер D представляет собой полиалкилметакрилат, полученный по аналогичной описанной выше методике свободнорадикальной полимеризации из 89,97 мас.% додецилпентадецилметакрилата и 10,03 мас.% метилметакрилата.

Додецилпентадецилметакрилат представляет собой смесь разветвленных и линейных С12-С15-алкилметакрилатов, обладающую следующими средними содержаниями: от 16 до 26 мас.% С12-алкилметакрилата, от 24 до 34 мас.% С13-алкилметакрилата, от 24 до 34 мас.% С14-алкилметакрилата и от 16 до 26 мас.% С15-алкилметакрилата, и содержащую примерно 80% линейных алкилметакрилатов.

Сравнительный сополимер Е представляет собой полиалкилметакрилат, полученный по аналогичной описанной выше методике свободнорадикальной полимеризации из 99,80 мас.% С12-С15-алкилметакрилата (содержащего 20% С12-алкилметакрилата, 34% С13-алкилметакрилата, 29% С14-алкилметакрилата, и 17% С15-алкилметакрилата, и содержащего примерно 40% линейных алкилметакрилатов) и 0,20 мас.% метилметакрилата.

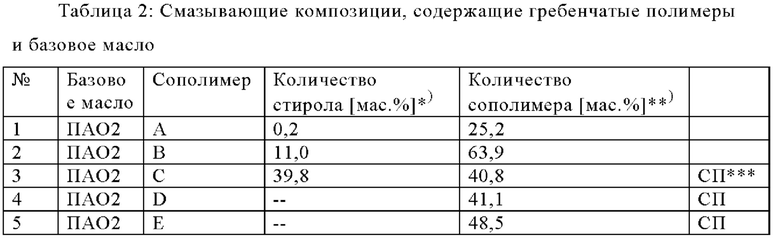

Смазывающие композиции получали путем смешивания поли-альфа-олефинового базового масла (ПАО2), обладающего кинематической вязкостью при 100°С, определенной в соответствии со стандартом ASTM D445, равной 2 мм2/с, и указанного количества сополимеров, использующихся в качестве средств, улучшающих индекс вязкости, в соответствии со значениями, приведенными в представленной ниже таблице, и с обеспечением целевой КВ40, равной 76 мм2/с.

*) в пересчете на полную массу гребенчатого полимера

**) в пересчете на полную массу смазывающей композиции

***СП = сравнительный пример

Смазывающие композиции исследовали путем определения кинематической вязкости при разных температурах, индекса вязкости и показателя R. Кинематическую вязкость определяли в соответствии со стандартом ASTM D445, индекс вязкости определяли в соответствии со стандартом ASTM D2270 и показатель R рассчитывали как отношение кинематической вязкости при -20°С к кинематической вязкости при +20°С. Результаты приведены в представленной ниже таблице 3.

*СП = сравнительный пример

Результаты показывают, что смазывающие композиции, предлагаемые в настоящем изобретении (композиции 1 и 2, содержащие гребенчатые полимеры А и В соответственно) обладают высоким индексом вязкости, а также низким показателем R. Поэтому композиции, предлагаемые в настоящем изобретении, несомненно, обладают хорошими характеристиками вязкости при низкой рабочей температуре, определенными показателем R, равным менее 8. В отличие от них, сравнительные смазывающие композиции (композиции 3, 4 и 5, содержащие гребенчатые полимеры, обладающие высоким содержанием стирола, или обычные полиалкилметакрилаты D и Е) обладают хорошим индексом вязкости, но не обладают хорошими рабочими характеристиками при низких рабочих температурах. Они обладают показателем R, равным более 8.

Поэтому результаты показывают, что использование гребенчатых полимеров, предлагаемых в настоящем изобретении, обеспечивает неожиданное преимущество по сравнению с использованием обычных средств, улучшающих индекс вязкости, для улучшения характеристик вязкости смазывающего вещества не только при обычных рабочих температурах, но и при низких рабочих температурах.

Приведенные в таблице 3 результаты показывают, что, если композиции готовят таким образом, что обеспечена целевая КВ40, равная 76 мм2/с, то при понижении температуры кинематическая вязкость композиций возрастает.

При использовании полимеров, предлагаемых в настоящем изобретении (примеры 1 и 2), вязкость возрастает намного меньше, чем при использовании стандартных полимеров (примеры 4 и 5) или полимера, обладающего более высоким содержанием стирола (пример 3).

Если смазывающие композиции, содержащие гребенчатые полимеры, предлагаемые в настоящем изобретении, готовят таким образом, что обеспечена целевая КВ40, равная 76 мм2/с, то они обладают КВ20, находящейся в диапазоне от 130 до 140, и КВ-20, находящейся в диапазоне от 640 до 870.

Кроме того, показано, что определение ИВ не является подходящим для экстраполяции вязкостей до температур, равных ниже 40°С, например, равных - 20°С.

Настоящее изобретение относится к смазывающим композициям, предназначенным для применения в промышленности, обладающим улучшенными характеристиками вязкости при низкой рабочей температуре. Смазывающая композиция содержит: (A) от 20 до 90 мас.% синтетического базового масла и (B) от 10 до 80 мас.% гребенчатого полимера, содержащего следующие мономеры: (a) от 20 до 35 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном, (b) от 0,2 до 15 мас.% стирола, (c) от 0,2 до 20 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 15 атомов углерода, (d) от 50 до 70 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 1до 4 атомов углерода, и (e) от 0,1 до 0,2 мас.% метилметакрилата, в пересчете на полную массу гребенчатого полимера. В заявке также описано применение гребенчатого полимера для получения смазывающей композиции, обладающей неожиданно низким показателем R от 1 до 8, где показатель R определен как отношение кинематической вязкости при -20°С к кинематической вязкости при +20°С, где вязкости определены в соответствии со стандартом ASTM D445. 2 н. и 12 з.п. ф-лы, 3 табл.

1. Смазывающая композиция, содержащая:

(A) от 20 до 90 мас.% синтетического базового масла и

(B) от 10 до 80 мас.% гребенчатого полимера, содержащего следующие мономеры:

(a) от 20 до 35 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 20 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 15 атомов углерода,

(d) от 50 до 70 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 1 до 4 атомов углерода, и

(e) от 0,1 до 0,2 мас.% метилметакрилата,

в пересчете на полную массу гребенчатого полимера,

при этом указанная смазывающая композиция обладает показателем R, равным от 1 до 8, где показатель R определен как отношение кинематической вязкости смазывающей композиции при -20°C (КВ-20) к кинематической вязкости при +20°C (КВ+20), КВ-20/КВ+20, равным 8 или менее, где кинематические вязкости определяют в соответствии со стандартом ASTM D445.

2. Смазывающая композиция по п. 1, в которой синтетическим базовым маслом (A) является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTM D445, равной от 1 до 20 мм2/с.

3. Смазывающая композиция по п. 1 или 2, в которой синтетическим базовым маслом (A) является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTM D445, равной от 1 до 10 мм2/с.

4. Смазывающая композиция по п. 1 или 2, в которой синтетическим базовым маслом (A) является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTM D445, равной от 1 до 5 мм2/с.

5. Смазывающая композиция по п. 1 или 2, в которой синтетическим базовым маслом (A) является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTM D445, равной от 2 до 3 мм2/с.

6. Смазывающая композиция по любому из предыдущих пунктов, отличающаяся тем, что она содержит от 30 до 80 мас.% синтетического базового масла (A) и от 20 до 70 мас.% гребенчатого полимера (B) в пересчете на полную массу смазывающей композиции.

7. Смазывающая композиция по любому из предыдущих пунктов, в которой гидроксилированный гидрированный полибутадиен, содержащийся в компоненте (a), обладает среднечисловой молярной массой Mn, определенной в соответствии со стандартом DIN 55672-1, равной от 4000 до 5000 г/моль.

8. Смазывающая композиция по любому из предыдущих пунктов, в которой гребенчатый полимер (B) содержит:

(a) от 25 до 30 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 15 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 14 атомов углерода,

(d) от 50 до 65 мас.% бутилметакрилата, и

(e) от 0,1 до 0,2 мас.% метилметакрилата,

в пересчете на полную массу гребенчатого полимера.

9. Применение гребенчатого полимера, содержащего:

(a) от 20 до 35 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 20 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 15 атомов углерода,

(d) от 50 до 70 мас.% алкил(мет)акрилатов, содержащих в алкильной цепи от 1до 4 атомов углерода, и

(e) от 0,1 до 0,2 мас.% метилметакрилата,

в пересчете на полную массу гребенчатого полимера,

в качестве присадки для базового масла, для получения смазывающей композиции, обладающей показателем R, равным от 1 до 8, где показатель R определен как отношение кинематической вязкости смазывающей композиции при -20°C к кинематической вязкости при +20°C, вязкости определены в соответствии со стандартом ASTM D445.

10. Применение по п. 9, в котором базовым маслом является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTMD445, равной от 1 до 20 мм2/с.

11. Применение по п. 9, в котором базовым маслом является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTMD445, равной от 1 до 10 мм2/с.

12. Применение по п. 9, в котором базовым маслом является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTMD445, равной от 1 до 5 мм2/с.

13. Применение по п. 9, в котором базовым маслом является поли-альфа-олефин, обладающий кинематической вязкостью при 100°C, определенной в соответствии со стандартом ASTMD445, равной от 2 до 3 мм2/с.

14. Применение по пп. 9-13, отличающееся тем, что гребенчатый полимер (B) содержит:

(a) от 25 до 30 мас.% эфиров (мет)акриловой кислоты с гидроксилированным гидрированным полибутадиеном,

(b) от 0,2 до 15 мас.% стирола,

(c) от 0,2 до 15 мас.% алкилметакрилатов, содержащих в алкильной цепи от 12 до 14 атомов углерода,

d) от 50 до 65 мас.% бутилметакрилата, и

(e) от 0,1 до 0,2 мас.% метилметакрилата,

в пересчете на полную массу гребенчатого полимера.

| US 5565130 A1, 15.10.1996 | |||

| ФИЛЬТР НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1992 |

|

RU2047266C1 |

| US 5597871 A1, 28.01.1997 | |||

| US 20080194443 A1, 14.08.2008 | |||

| WO 2007003238 A1, 11.01.2007 | |||

| US 20110319305 A1, 29.12.2011 | |||

| US 20100190671 A1, 29.07.2010 | |||

| СМАЗОЧНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМ ИНДЕКСОМ ВЯЗКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2576401C2 |

Авторы

Даты

2021-05-13—Публикация

2017-10-27—Подача