Изобретение относится к радиоэлектронике, а точнее к технологии производства печатных плат.

"В производстве приборов, средств вычислительной техники, различных видов электронных устройств и бытовой радиотехнической аппаратуры, как средство автоматизации монтажно-сборочных операций, широко применяются печатные платы (ПП).

Они обеспечивают снижение металлоемкости, габаритных размеров, а также повышение эксплуатационных свойств изделий. При изготовлении ПП в зависимости от их конструктивных особенностей и масштабов производства применяются различные варианты технологических процессов, в которых используются химические и гальванические операции [1].

В настоящее время почти все схемы радиоаппаратуры, будь это простейший радиоприемник или блок ЭВМ, обычно изготовляются в виде металлического рисунка на диэлектрической основе путем химического избирательного вытравливания отдельных участков медной фольги, приклеенной на основу из диэлектрика. Участки фольги, которые не должны вытравливаться и которые составляют нужный электропроводящий рисунок радиотехнической схемы, защищаются от воздействия травильного раствора стойким в нем покрытием (резистом). Последний может иметь органическую природу или выполняться из неразрушающегося металла или сплава [2].

Химическим путем производится покрытие медью отверстий ПП (сначала химическим, а затем электрохимическим методами) и нанесение металлических резистов на нужные участки медной фольги на платах (методом гальванопокрытий).

Принципиально новым шагом в производстве радиоэлектронных схем является замена технологии изготовления изделий с применением радиотехнического рисунка из вытравленной медной фольги на процесс получения радиосхем непосредственно на диэлектрических основах, используя физико-термические и химические методы локального нанесения покрытий различными металлами - медью, никелем, серебром и др. Это позволяет значительно снизить расход металлов, а также уменьшить габариты и массу изделий [3].

Широкое распространение в производстве радиоэлектронных изделий получили процессы химической металлизации, особенно химическое меднение и никелирование [4]. Металлизация поверхности деталей производится для получения желаемых поверхностных характеристик: электропроводности, коррозионной стойкости, декоративных качеств, магнитных свойств, паяемости. Качество нанесенного на поверхность диэлектрика металлического покрытия (адгезия, пластичность, электропроводность, разрешающая способность и др.) во многом определяется подготовкой поверхности диэлектрика перед металлизацией, к которой предъявляются два вида требований: оптимальные структурные характеристики поверхности диэлектрика (однородность, шероховатость); достаточно высокая поверхностная концентрация активных центров, обеспечивающая локализацию процесса восстановления металла на поверхности диэлектрика, а не в объеме раствора меднения" [5].

Известны химические и плазмохимические методы подготовки поверхности кристаллических или поликристаллических подложек к металлизации (иногда называются активацией) [6, 7]. Методы основаны на предположении, что причина плохой адгезии - загрязнения на поверхности или свойства поверхности кристалла.

Предлагаемый способ предполагает, что плохая адгезия - свойство самого кристалла и потому поверхность под контакт с напылением надо изменить. Меняем ее мы при помощи ионной имплантации.

"Ионная имплантация (ионное внедрение, ионное легирование) - введение примесных атомов в твердое тело бомбардировкой его поверхности ускоренными ионами. При ионной бомбардировке мишени наряду с процессами распыления поверхности, ионно-ионной эмиссии, образования радиационных эффектов и др. происходит проникновение ионов в глубь мишени. Внедрение ионов становится существенным при энергии ионов Е>1 кэВ" [8].

В отличие от обычного применения ионной имплантации, наша цель - создать дислокации в поверхностном слое кристалла или кристаллов в поликристаллической массе. Побочным и тоже небесполезным явлением будет наличие некоторого количества металла в поверхностном слое, что тоже улучшит адгезию.

С этой целью используется поток ионов с энергией порядка 10…100 эВ. Это позволяет создать дислокации около поверхности (что обычно травлением простых кристаллов не достигается - не та энергия), но при этом не создается легирование в глубине материала. Так как напряжение маленькое, для стекания зарядов применяется металлизация маски.

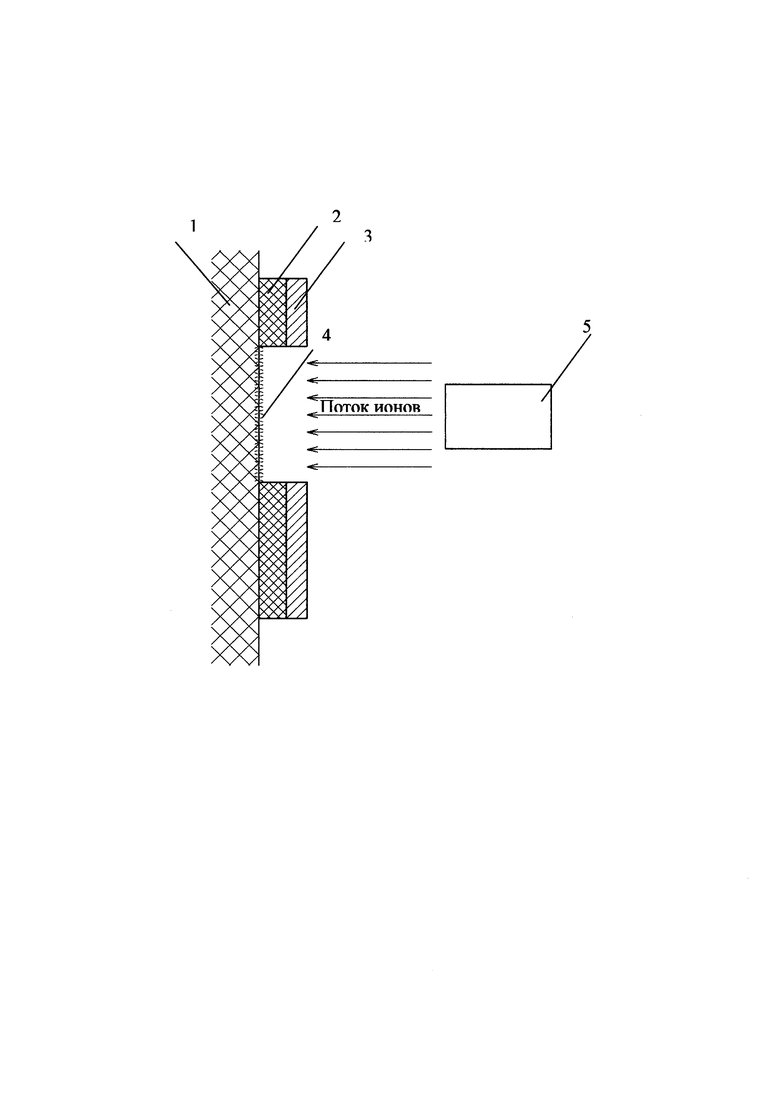

Предлагаемый способ реализуют следующим образом (см. чертеж).

1. Кристаллическую или поликристаллическую подложку 1 стандартным образом шлифуют.

2. На подложку наносят фоторезист, который затем засвечивают и травят.

3. Фоторезист покрывают маской 2 и активным металлом 3, например Zn или Ca, для снятия заряда.

4. Создают внедренные дислокации 4, для чего выбранный металл обрабатывают потоком ионов от ионного ускорителя 5. Используют, например, ионы Cu или Ag, или Au, или Al.

5. После активации подложки слои 2 и 3 смывают жидким веществом, например соляной кислотой, не реагирующим с активирующим металлом.

Подготовленную поверхность покрывают металлом каким-нибудь стандартным способом.

Техническим результатом изобретения является расширение арсенала технических средств для подготовки кристаллических или поликристаллических подложек под металлизацию.

Список использованных источников

1. Инженерная гальванотехника в приборостроении / Под редакцией A.M. Гинберга. М.: Машиностроение, 1977. 512 с.

2. Федулова А.А., Котов Е.А., Явич Э.Р. Многослойные печатные платы. М.: Советское радио, 1977. 248 с.

3. Мазур А.И., Алехин В.П., Шоршоров М.Х. Процессы сварки и пайки в производстве полупроводниковых приборов. М.: Радио и связь, 1981. 224 с.

4. Вишепков С.А. Химические и электрохимические способы осаждения металлопокрытий. М.: Машиностроение, 1975. 312 с.

5. http://www.dissercat.com/content/fiziko-khimicheskie-zakonomernosti-aktivirovaniya-poverkhnosti-dielektricheskikh-materialov-?_openstat=cmVmZXJ1bi5jb207bm9kZTthZDE7.

6. Там же.

7. Патент RU 2039848.

8. Физическая энциклопедия. В 5-ти томах. М.: Советская энциклопедия. Главный редактор А.М. Прохоров. 1988. / Цит. по: http://dic.academic.ru/dic.nsf/enc_physics/3387.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСЛОЙНОГО ПЕРЕХОДА МЕЖДУ ПЕЧАТНЫМИ ПРОВОДНИКАМИ НА КРИСТАЛЛИЧЕСКОЙ ИЛИ ПОЛИКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2015 |

|

RU2622038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП-СТРУКТУР | 1990 |

|

RU1759185C |

| Способ изготовления многослойных печатных плат | 1980 |

|

SU928681A1 |

| Способ изготовления МДП интегральных схем | 1977 |

|

SU719398A1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛИЗАЦИИ | 1989 |

|

SU1671071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ контроля печатных плат с отверстиями | 1983 |

|

SU1148132A1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

Изобретение относится к радиоэлектронике, а точнее к технологии производства печатных плат. Сущность способа подготовки кристаллической или поликристаллической подложки под металлизацию заключается в том, что кристаллическую или поликристаллическую подложку стандартным образом шлифуют, на подложку наносят фоторезист, который затем засвечивают и травят, фоторезист покрывают маской и активным металлом для снятия заряда, создают внедренные дислокации, для чего выбранный металл обрабатывают потоком ионов от ионного ускорителя и после активации подложки маску и активный металл смывают жидким веществом, не реагирующим с активирующим металлом. Техническим результатом изобретения является расширение арсенала технических средств для подготовки кристаллических или поликристаллических подложек под металлизацию. 1 ил.

Способ подготовки кристаллической или поликристаллической подложки под металлизацию, заключающийся в том, что кристаллическую или поликристаллическую подложку стандартным образом шлифуют, на подложку наносят фоторезист, который затем засвечивают и травят, фоторезист покрывают маской и активным металлом для снятия заряда, создают внедренные дислокации, для чего выбранный металл обрабатывают потоком ионов от ионного ускорителя и после активации подложки маску и активный металл смывают жидким веществом, не реагирующим с активирующим металлом.

| СПОСОБ ХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК ИЗ ТРИАЦЕТИЛЦЕЛЛЮЛОЗЫ ПЕРЕД ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2039848C1 |

| СПОСОБ ТРАВЛЕНИЯ ПОЛИЭФИРНЫХ ПОДЛОЖЕК ПЕРЕД ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИЕЙ | 1990 |

|

RU2031975C1 |

| Раствор для активации полупроводниковых структур | 1978 |

|

SU708877A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU965239A1 |

| US 5314841 A, 24.05.1994. | |||

Авторы

Даты

2017-04-25—Публикация

2015-10-15—Подача