Изобретение относится к области получения металлических покрытий на керамических изделиях и может найти применение в электронной, электротехнической и радиотехнической промышленности при производстве металлизированных подложек для гибридных интегральных схем (ТИС), силовых модулей, корпусов мощных транзисторов и светодиодов, а также корпусов микросхем для плоского монтажа на печатные платы.

Основным элементом конструкции ГИС является металлизированная керамическая подложка, на которой расположены силовые полупроводниковые кристаллы, при этом она выполняет две основные функции: во-первых, осуществляет электрическую изоляцию токоведущих шин топологического рисунка, расположенных на одной стороне, друг от друга, а также от токоведущих шин на другой стороне; во-вторых, передает тепло, выделяемое активными элементами, на теплоотводы и радиаторы.

Для получения топологического рисунка керамические подложки металлизируют разными методами, для чего осаждают проводящие слои толщиной более 30 мкм, из которых формируют многослойную металлизацию.

Известен способ лазерной металлизации керамики (Пат РФ 2192715, МКИ H05K 3/02, заявл. 13.07.2001, опубл. 10.11.2002), в частности, диэлектрической подложки, включающий обработку лазерным лучом поверхности подложки, изготовленной из диэлектрика, в котором используются бораты меди CuB2O4 и Cu3B2O6 в монокристаллическом состоянии и стекло состава CuO-B2O3. Площадь обработки диэлектрической подложки задают размером пятна лазерного излучения. Диэлектрическую подложку обрабатывают лазерным излучением в атмосфере продуктов сгорания углеводородов, источником которых является глицерин, при этом размер области металлизации и толщину слоя меди регулируют мощностью и продолжительностью воздействия лазерного излучения.

Известное изобретение упрощает технологический процесс металлизации керамики, позволяет получать проводящий слой меди высокой химической чистоты на диэлектрике, а также обеспечить плотность и прочность сцепления медного покрытия с подложкой.

Однако у данного способа есть ряд недостатков. Во-первых, используемый в качестве источника углеводородов глицерин, который является очень гигроскопичной жидкостью, способствует быстрому впитыванию влаги из окружающего воздуха. Наличие воды при осуществлении лазерного воздействия приводит к образованию окиси и закиси меди в получаемых пленках меди, что снижает электропроводимость медного слоя и ухудшает параметры схем. Даже несмотря на то, что глицерин легко смывается водой, для его удаления требуется еще одна операция и это увеличивает трудоемкость получения медного слоя на подложке. Кроме того, способ имеет ограничение по материалу подложки, можно применять только лишь диэлектрик, в котором используются бораты меди CuB2O4 и Cu3B2O6 в монокристаллическом состоянии и стекло состава CuO-B2O3.

Известен способ лазерной металлизации керамических подложек из оксида алюминия [Г.А. Шафеев, Лазерная активация и металлизация диэлектриков. - Квантовая электроника, т.24, 12, 1997, с. 1137-1144]. Он заключается в активации поверхности оксида алюминия за счет воздействия мощного лазера инфракрасного диапазона излучения и последующего осаждения на эту поверхность тонкого слоя металла, который в свою очередь является основой для электрохимического осаждения основного слоя металла. Один из главных недостатков - использование лазера не исключает из технологического процесса режима химического осаждения металла и, как следствие, метод не может обеспечить высокую химическую чистоту и прочность сцепления покрытия с керамикой.

Другой способ - это прямая локальная металлизация поверхности подложек из нитрида алюминия при воздействии лазерного излучения [С.В. Смирнов, В.В. Дохтуров, А.Н. Гаврилов, Лазерно-стимулированные процессы в технологии ГИС СВЧ. - Электронная промышленность, 1998, 1-2, с. 44-46]. Согласно этому способу энергия светового импульса лазера выделяется в миллионные доли секунды и сосредотачивается в луче диаметром около 0,01 мм. В фокусе диаметр светового лазерного луча составляет всего несколько микрометров, что обеспечивает температуру около 6000-8000°С. Так как керамические материалы являются непрозрачными для лазерного излучения с длиной волны 1,064 мкм, то выделение тепла при лазерном нагреве носит поверхностный характер. В результате воздействия светового импульса лазера поверхностный слой материала керамической подложки, находящийся в фокусе луча, мгновенно расплавляется и испаряется, при этом часть материала керамической подложки выбрасывается в направлениях вокруг пятна луча. Металлизация осуществляется за счет спинодального распада нитрида алюминия с образованием на поверхности слоя металлического алюминия. Главный недостаток такого способа металлизации заключается в том, что получаемые слои алюминия имеют малую толщину и высокую пористость и не могут применяться в качестве проводящих элементов, а лишь в качестве основы для дальнейшего электрохимического наращивания этих элементов. Основным недостатком данного способа является невозможность сплошного нанесения защитного слоя на металлизируемые участки топологического рисунка.

Наиболее близким техническим решением является способ лазерной металлизации керамических подложек из нитрида алюминия, включающий полировку поверхности керамической подложки, изготовление проводящих полосок заданной топологии на керамической подложке и нанесение защитного слоя металла на проводящие полоски, (Патент РФ 2206145 Способ изготовления интегральных схем СВЧ, заявл. 11.02.2002, опубл. 10.06.2003), сущность которого состоит в том, что проводящие полоски заданной топологии изготавливают путем сканирования по поверхности керамической подложки лучом лазера с мощностью Р, со скоростью осаждением. V, а нанесение защитного слоя металла на проводящие полоски осуществляют после изготовления проводящих полосок заданной топологии, причем максимальная величина мощности луча лазера Рмак. и минимальная величина скорости сканирования луча лазера Vмин связаны соотношением Рмак.V/мин. = с ⋅ р ⋅ Ткип. ⋅ S, где с - удельная теплоемкость, р - плотность, Ткип. - температура кипения металла, входящего в состав керамической подложки, S - площадь луча лазера. Причем защитный слой на проводящие полоски наносят из низкоомного и слабоокисляющегося на воздухе металла гальваническим или химическим методом осаждения.

Однако у способа имеется ряд существенных недостатков. Для изготовления проводящих полосок заданной топологии на керамической подложке требуется дорогостоящая операция полировки, для выполнения которой необходимы разные алмазные полирующие пасты, полировальные станки и большие временные затраты. Основным недостатком известного способа является невозможность нанесения защитного слоя на металлизируемые участки топологического рисунка из-за того, что металл осаждается в случае химического нанесения никеля на всю поверхность подложки, а в случае гальванического осаждения только лишь на отдельных полосках, где была произведена обработка лазером. При гальваническом методе осаждения никель покроет только ту полоску, с которой имеется гальванический контакт, а остальные будут не покрыты. В этом случае для осаждения металлизационного слоя из никеля требуется обеспечить гальванический контакт ко всем полоскам, что возможно за счет специального контактного устройства, либо возможно за счет активации поверхности хлористым палладием или оловом, которые обычно используются при химическом способе осаждения никеля. При химическом способе осаждение никеля осуществится не только на полосках, но и на промежутках между полосками, т.е. произойдет сплошное покрытие всей поверхности подложки, что приведет к повышению количества забракованных изделий и снижению выхода годных изделий.

Задачей настоящего изобретения является упрощение процесса металлизации керамики, обеспечение локальности нанесения металлизационного слоя, т.е. только на требуемых участках керамики, а не на всей керамической поверхности, при сохранении прочности сцепления (адгезии) и целостности металлизационного слоя.

Технический результат достигается за счет того, выступы выполняют приподнятыми по отношению к участкам поверхности керамики, облученных лазером, при этом высота выступов составляет 0,1-0,3 мм, после чего осуществляют окислительный обжиг в водороде в парах воды, затем наносят на поверхность приподнятых выступов металлизационную пасту, далее осуществляют вжигание металлизации и осаждают слой никеля. При этом металлизационную пасту наносят методом теплового переноса, а толщина металлизационного покрытия из слоя пасты составляет 1/3-1/10 от высоты выступа.

Изобретение иллюстрируется чертежами.

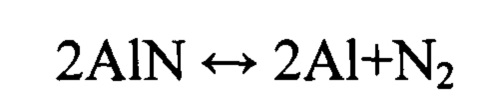

На фиг.1 изображена схема воздействия мощного сфокусированного лазерного излучения на поверхности участков керамики, которые в дальнейшем не будут покрываться слоем металлизации, и вид керамической подложки в разрезе перед облучением.

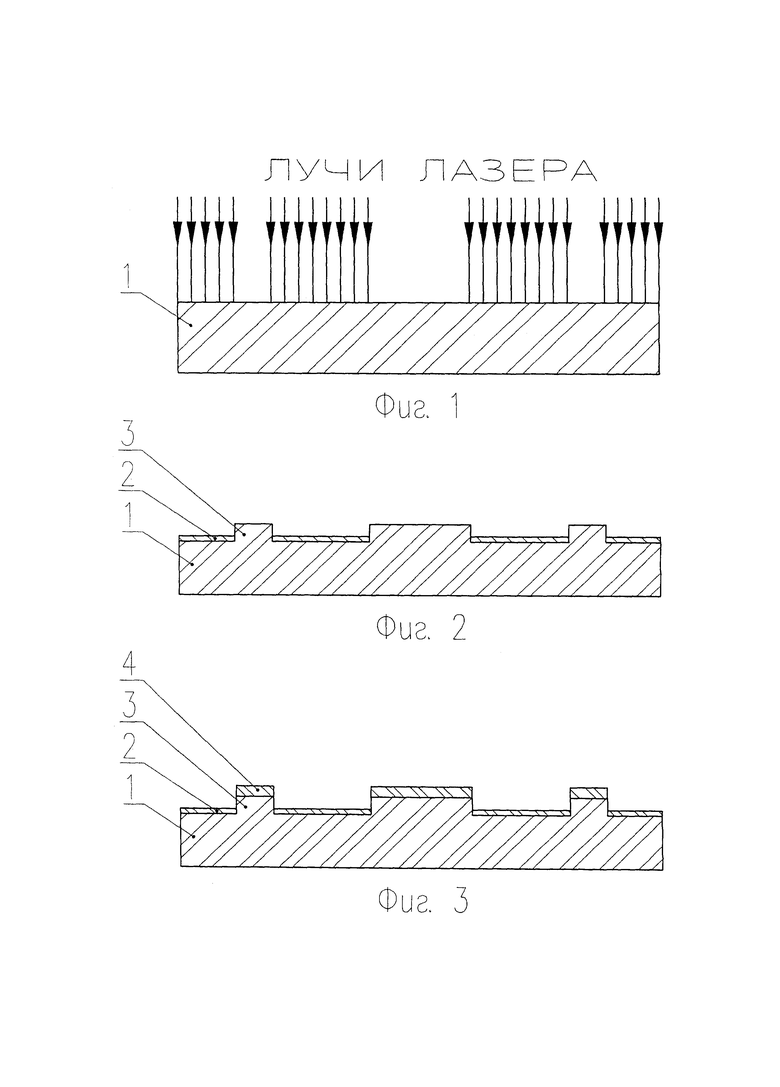

На фиг.2 представлен вид керамической подложки в поперечном сечении после лазерного облучения с образованными после обработки выступами и впадинами, покрытых тонкой металлической пленкой.

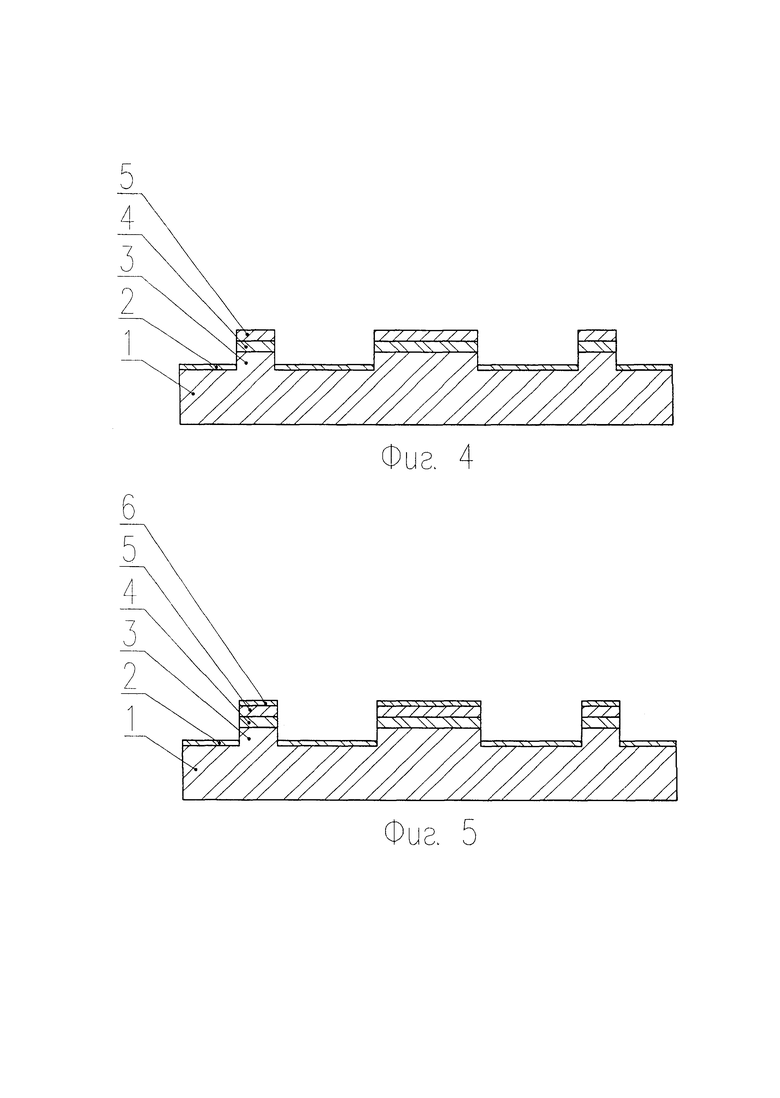

На фиг.3 показан вид керамической подложки с выступами, покрытыми окисной пленкой, образовавшейся после отжига, и впадинами с окислившейся, ранее образовавшейся металлической пленкой.

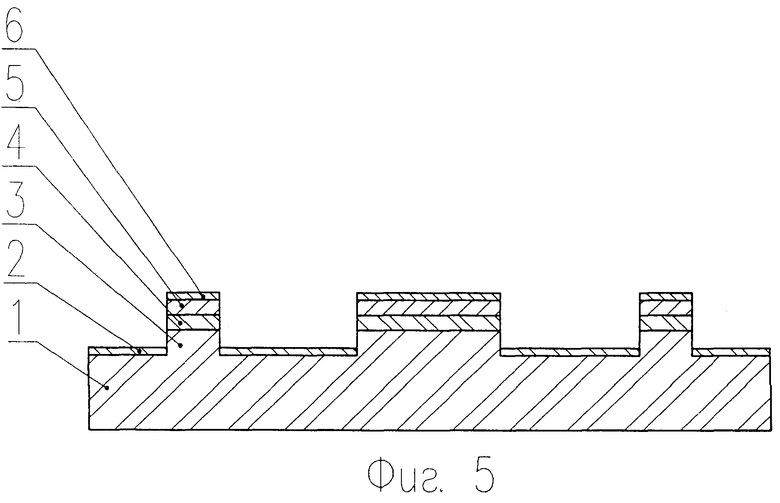

На фиг.4 показан вид керамической подложки с выступами, покрытыми окисной пленкой, образовавшейся после обжига, и с нанесенной на нее металлизационной пастой методом теплового переноса.

На фиг.5 показан вид керамической подложки с выступами, покрытыми окисной пленкой, образовавшейся после обжига, и с нанесенной на них металлизационной пастой и слоем никеля.

Способ металлизации керамики заключается в выполнении следующей последовательности операций.

В качестве рабочего инструмента для реализации способа металлизации керамики и достижения технического результата использовался твердотельный лазер технологической установки МЛ1-1, работающий на длине волны 1,064 мкм. В фокусе диаметр светового лазерного луча составляет всего несколько микрометров, что обеспечивает температуру около 6000-8000°С. Так как керамические материалы являются непрозрачными для лазерного излучения с длиной волны 1,064 мкм, то выделение тепла при лазерном нагреве носит поверхностный характер. В результате воздействия светового импульса лазера поверхностный слой материала керамической подложки 1 (фиг.1), находящийся в фокусе луча, мгновенно расплавляется и испаряется, при этом часть материала керамической подложки 1 выбрасывается в радиальных направлениях вокруг пятна луча. На поверхности керамической подложки 1 образуется лунка (кратер), которая имеет клинообразную форму, диаметром вверху порядка 120 мкм и глубиной 170 мкм. При этом за счет сублимации материала в случае подложек из оксида алюминия карбида кремния и карбида бора появляются летучие продукты этих же материалов. В случае алюмонитридной керамической подложки 1 под лучом лазера происходит разложение нитрида алюминия с выделением полиморфных фаз алюминия на поверхности лунки и тем самым осуществляется локальное формирование проводящего материала, обогащенного атомами металла. Особенностью обработки алюмонитридной керамической подложки является то, что этот материал под воздействием лазерного излучения плавится при температуре 2273К, в результате химической реакции разлагается на алюминий и газообразный азот по схеме

После окончания реакции на стенках лунки формируется проводящая пленка алюминия толщиной несколько сотен нанометров.

Обработка керамической подложки 1 осуществляется посредством автоматического перемещения линейно-шаговым приводом координатного столика технологической установки МЛ1-1 в горизонтальной плоскости по координатам X, Y относительно лазерного луча. Перемещение объектива лазерной системы по вертикальной оси Z обеспечивает автоматическое поддержание положения фокуса излучения. Управление установкой осуществляется при помощи персонального компьютера в соответствии с рабочей программой с использованием графического редактора AUTOCAD. Изображение обрабатываемой подложки посредством телевизионной системы выводится на дисплей компьютера, на котором также отображаются текущие режимы и технологическая модель процесса обработки.

При лазерной обработке поверхности керамической подложки 1 в горизонтальной плоскости относительно сфокусированного лазерного луча по координатам X, Y перемещается координатный столик, что приводит к образованию выступов и впадин, которые и составляют топологический рисунок.

В результате проведения процесса лазерной обработки на поверхности будущих областей металлизации на подложке получаются рельефные структуры в виде выступов и впадин различных размеров (фиг.2), составляющих топологический рисунок. При этом лазерное формование поверхности подложки является лазерной микрогравировкой. Структура поверхности впадин на подложке представляет собой металлизированные участки за счет того, что в процессе лазерной обработки происходило испарение части объема керамического материала и преобразование поверхностного слоя впадин, являющихся пробельными участками топологического рисунка, в металлическую пленку 2 керамической подложки 1 (фиг.2). Для снятия напряжений и подготовки поверхностей выступов к покрытию проводился окислительный обжиг в водороде в парах воды при температуре 1100°С в течение 30 минут, в результате чего металлический слой 2 преобразовывается в оксид металла, т.е. превращается из проводника в диэлектрик, а на поверхности выступов 3 при этом образовывается слой оксида алюминия 4 (фиг.3). Далее на поверхность выступов 3, покрытых слоем оксида 4 осуществлялось методом теплового переноса равномерное нанесение металлизационной пасты 5 (фиг.4), на которую с помощью специального контактного устройства наносилось гальваническое покрытие из никеля 6 (фиг.5). Изготовление металлизированной керамической подложки из нитрида или оксида алюминия, а также карбида кремния и карбида бора поясняется следующими примерами.

Пример №1

Подложку 1 (фиг.1) из нитрида алюминия (A1N) размером 29×30 мм и толщиной 1,0 мм шлифуют и обеспечивают шероховатость поверхности с размером микронеровностей 0,63 мкм. Отшлифованную подложку очищают от загрязнений в перекисно-аммиачном растворе закрепляют на координатном столике технологической установки МЛ1-1 и проводят лазерную обработку пробельных участков (будущих впадин) топологического рисунка на поверхности керамической подложки (фиг.2). Лазерное излучение фокусируется на поверхности подложки в пятно с диаметром 40 мкм. Затем для формирования топологического рисунка по площади пробельных участков (впадин) проводится сканирование лазерным лучом во взаимно перпендикулярных направлениях, что позволяет удалять часть материала керамической подложки с образованием на поверхностях впадин металлической пленки 2 (фиг.2) и получать рельефную структуру в виде выступов 3 (фиг.2) на поверхности керамической подложки 1. После лазерной обработки проводят окислительный обжиг в водороде в парах воды при температуре 1100°С в течение 30 минут, в результате чего металлический слой 2 преобразуется в оксид металла, а на поверхности выступов 3 формируется слой оксида алюминия 4 (фиг.3), на который затем наносят слой металлизационой пасты 5 (фиг.4) методом теплового переноса, описанного в изобретении (Способ приготовления ленты для металлизации керамических изделий. Авторское свидетельство №165106, 1963, «Бюллетень изобретений и товарных знаков», №17, 1964) и в статье (Глинка СБ. Металлизация алюмооксидной керамики с помощью металлизационной ленты. Вакуумплотная керамика и ее спаи с металлами. Серия «Технология, организация производства и оборудование», ЦНИИэлектроника, вып.2(5), 1972, с. 39-41). Для этого подложки подогревают до температуры 90-100°С и плотно прижимают к полимерной пленке с нанесенным слоем металлизационной пасты на основе Mo-Mn-Si. Металлизационный слой из пасты под воздействием давления и температуры приклеивается к поверхности керамической подложки 1, четко повторяя след соприкосновения с выступами 2. Причем, при тепловом переносе металлизационной пасты, если высота выступов относительно поверхностей впадин (пробельных мест) составляет менее 0,1 мм, то при толщине слоя металлизационной пасты 0,03 мм и более, перенос происходит одновременно как на поверхности выступов, так и на поверхности впадин, т.е. металлизационная паста переносится на всю поверхность подложки и рисунок не пропечатывается. Если же высота выступов относительно поверхностей впадин составляет более 0,1 мм и находится в диапазоне 0,1-0,3 мм, то при толщине слоя металлизационной пасты 0,03 мм и более, происходит тепловой перенос металлизационной пасты только на поверхности выступов с пропечатыванием четкого топологического рисунка. После переноса металлизационного слоя тепловым методом подложки сушат в печи при температуре 200°С в течение 2,5 часа. Далее осуществляют вжигание металлизации в водородных печах при температуре 1320°С в течение 3,5 часа. После вжигания металлизационного слоя осуществляют очистку подложки и гальваническое осаждение слоя никеля 6 (фиг.5). Для этого покрытые слоем металлизационной пасты 5 выступы 3, формирующие топологический рисунок, соединялись между собой с помощью игольчатой гребенки для обеспечения гальванического контакта. Очистку подложек проводят в щелочном растворе NaOH - 10 г/л, при температуре обработки 65°С - 85°С в течение 5-10 минут. После промывки в деионизированной воде в течение 0,5-1 минуты и декапирования в смеси из 1 части плавиковой кислоты (HF) и азотной кислоты (HN03) при соотношении 1/3 частям осуществляют покрытие слоем никеля подложек с нанесенной металлизационной пастой 5 в никелевом электролите при плотности тока 2 А/дм в течение 12 минут.

Пример №2

На керамическую подложку из оксида алюминия (Al2O3) размером 29×30 мм и толщиной 1,0 мм воздействуют лазерным излучением по программе обработки поверхности подложки и создают топологический рисунок в виде выступов. Затем выполняют последовательность операций, перечисленных в примере №1.

Пример №3

На керамическую подложку из карбида кремния (SiC) размером 29×30 мм и толщиной 1,0 мм воздействуют лазерным излучением по программе обработки поверхности подложки и создают топологический рисунок в виде выступов. Затем выполняют последовательность операций, перечисленных в примере №1.

Пример №4

На керамическую подложку из карбида бора (В4С) размером 29×30 мм и толщиной 1,0 мм воздействуют лазерным излучением по программе обработки поверхности подложки и создают топологический рисунок в виде выступов. Затем выполняют последовательность операций, перечисленных в примере №1.

По сравнению со способом лазерной металлизации керамических подложек из нитрида алюминия, включающего полировку поверхности керамической подложки, изготовление проводящих полосок заданной топологии на керамической подложке и нанесение гальваническим или химическим методом осаждения защитного слоя из низкоомного и слабоокисляющегося на воздухе металла на проводящие полоски, описанном в прототипе (Патент РФ 2206145 Способ изготовления интегральных схем СВЧ, заявл. 11.02.2002, опубл. 10.06.2003), предложенный способ не требует проведения дорогостоящей операции полировки подложек, для его реализации достаточно всего лишь более простой и дешевой операции шлифовки. Предложенный способ позволяет упростить процесс металлизации керамики и обеспечить качество и локальность нанесения металлизационного слоя на требуемых участках керамики в виде выступов, а не на всей керамической поверхности, за счет использования лазерной микрогравировки и метода теплового переноса. Кроме того, предложенный способ металлизации позволяет осуществлять:

- микрообработку подложек из различных керамических материалов (нитрида алюминия, оксида алюминия, карбида кремния, карбида бора) путем послойного удаления керамического материала сфокусированным лазерным лучом, который позиционируется в нужное место на подложке с микронной точностью;

- создавать топологические рисунки схем с высоким разрешением на подложках из различных керамических материалов в 3D измерении за счет удаления с поверхности части керамического материала и формирования объемной структуры в виде выступов и впадин;

- металлизировать поверхности выступов металлизационной пастой методом теплового переноса с последующим осаждением слоя гальванического никеля;

- получать топологические рисунки высокой точности с меньшими затратами по сравнению с традиционным методом - фотолитографией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СВЧ | 2002 |

|

RU2206145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С ПЕРЕХОДНЫМИ МЕТАЛЛИЗИРОВАННЫМИ ОТВЕРСТИЯМИ | 2018 |

|

RU2697814C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| СПОСОБ ЛАЗЕРНОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2001 |

|

RU2192715C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2020 |

|

RU2803110C2 |

| Коммутационная плата на нитриде алюминия для силовых и мощных СВЧ полупроводниковых устройств, монтируемая на основании корпуса прибора | 2018 |

|

RU2696369C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Способ металлизации керамики | 1990 |

|

SU1756311A1 |

Изобретение относится к области получения металлических покрытий на керамических изделиях и может найти применение в электронной, электротехнической и радиотехнической промышленности при производстве металлизированных подложек для гибридных интегральных схем (ГИС), силовых модулей, корпусов мощных транзисторов и светоизлучающих диодов, а также корпусов микросхем для плоского монтажа на печатные платы. Техническим результатом изобретения является упрощение процесса металлизации керамики, обеспечение локальности нанесения металлизационного слоя при сохранении прочности сцепления (адгезии) и целостности металлизационного слоя. Способ металлизации керамики включает облучение лазером участка поверхности спеченной керамики на основе окиси металла или нитрида металла, или карбида металла, удаление части керамического материала, формирование выступов, примыкающих к облученным участкам поверхности керамики, и металлизацию выступов. Выступы выполняют приподнятыми по отношению к участкам поверхности керамики, облученных лазером, при этом высота выступов составляет 0,1-0,3 мм. Металлизационную пасту наносят на поверхность приподнятых выступов после окислительного обжига в водороде в парах воды, далее осуществляют вжигание металлизации и осаждают слой никеля. Толщина металлизационного слоя составляет 1/3-1/10 от высоты выступа. 2 з.п. ф-лы, 4 пр., 5 ил.

1. Способ металлизации керамики, включающий облучение лазером участка поверхности спеченной керамики на основе окиси металла или нитрида металла, или карбида металла, удаление части керамического материала, формирование выступов, примыкающих к облученным участкам поверхности керамики, и металлизацию выступов, отличающийся тем, что выступы выполняют приподнятыми по отношению к участкам поверхности керамики, облученных лазером, при этом высота выступов составляет 0,1-0,3 мм, после чего осуществляют окислительный обжиг в водороде в парах воды, затем наносят на поверхность приподнятых выступов металлизационную пасту, далее осуществляют вжигание металлизации и осаждают слой никеля.

2. Способ по п. 1, отличающийся тем, что металлизационную пасту наносят методом теплового переноса.

3. Способ по пп. 1, 2, отличающийся тем, что толщина металлизационного покрытия из слоя пасты составляет 1/3-1/10 от высоты выступа.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СВЧ | 2002 |

|

RU2206145C1 |

| RU 2385310 C2, 27.03.2010 | |||

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2007 |

|

RU2354632C2 |

| CN 103342583 A, 09.10.2013 | |||

| CN 109354512 A, 19.02.2019. | |||

Авторы

Даты

2023-09-07—Публикация

2019-03-07—Подача