Изобретение относится к измерительной технике и может быть использовано для измерения расхода жидкости в трубопроводе.

Известен способ измерения расхода жидкости, заключающийся в измерении параметров вынужденных колебаний симметричного тела, расположенного на струне перпендикулярно потоку жидкости, при его обтекании возникает сила Магнуса, которая создает дополнительное усилие на струне подвеса, пропорциональное расходу [пат. RU №1413427, кл. G01F 1/20].

Недостатком известного способа является недостаточно широкий динамический диапазон и низкая точность измерения, обусловленная большим числом преобразований и косвенных измерений.

Наиболее близким к заявляемому является принятый в качестве прототипа способ измерения расхода вещества с помощью сужающего устройства, включающий измерение перепада давлений на сужающем устройстве при известной плотности вещества, периодически часть вещества переводят через капиллярную трубку за сужающее устройство и по изменению перепада давлений определяют величину расхода [пат. RU №1530911, кл. G01F 1/34]. Недостатком известного способа является недостаточная точность измерения, обусловленная непостоянством тестового контроля с помощью капиллярной трубки.

Задача - повышение точности измерения расхода жидкости.

Решение поставленной задачи достигается тем, что в способе измерения расхода жидкости, включающем измерение перепада давлений на суженном участке трубопровода и на его широкой части, определение по разности давлений расхода жидкости, протекающей по трубопроводу, в отличие от прототипа, давление на суженном участке увеличивают до величины давления на широком участке трубопровода путем нагрева газа в камере дифференциального манометра, соединенной с суженным участком, причем нагрев производят электронагревателем, а расход жидкости определяют по расходу электроэнергии, используемой для нагрева газа.

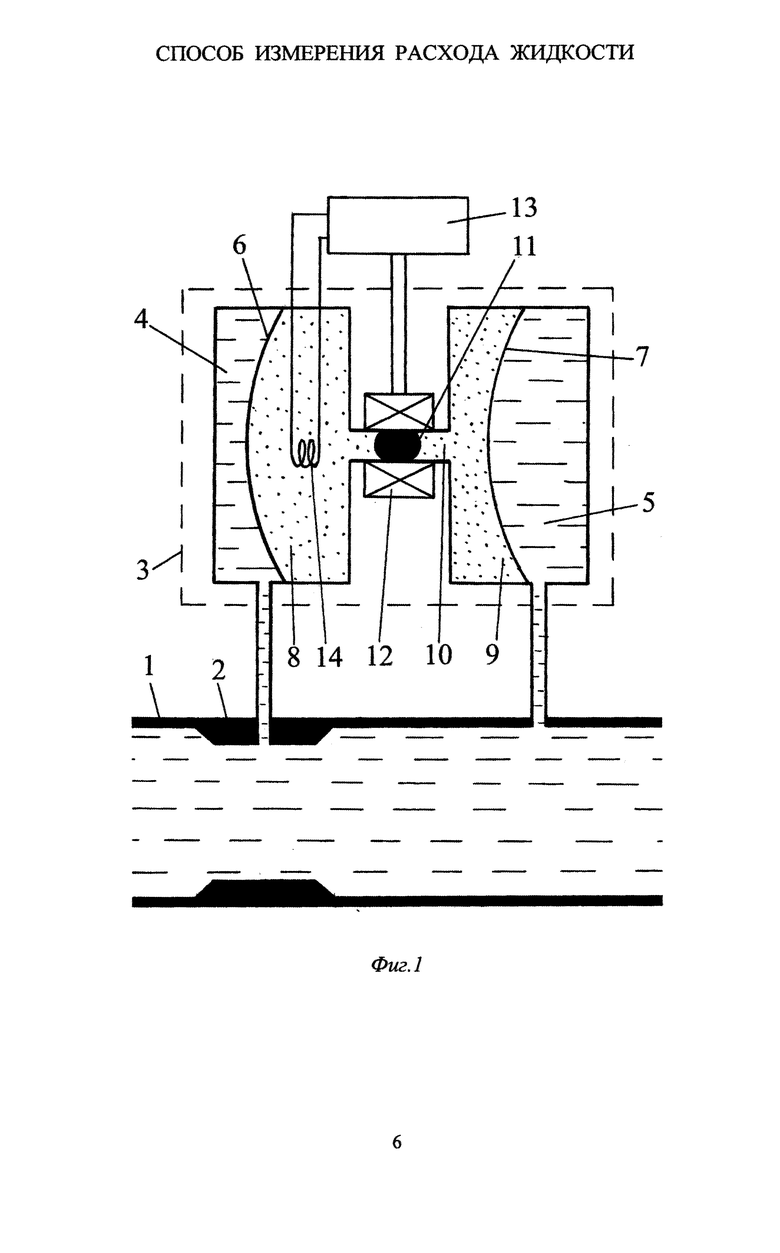

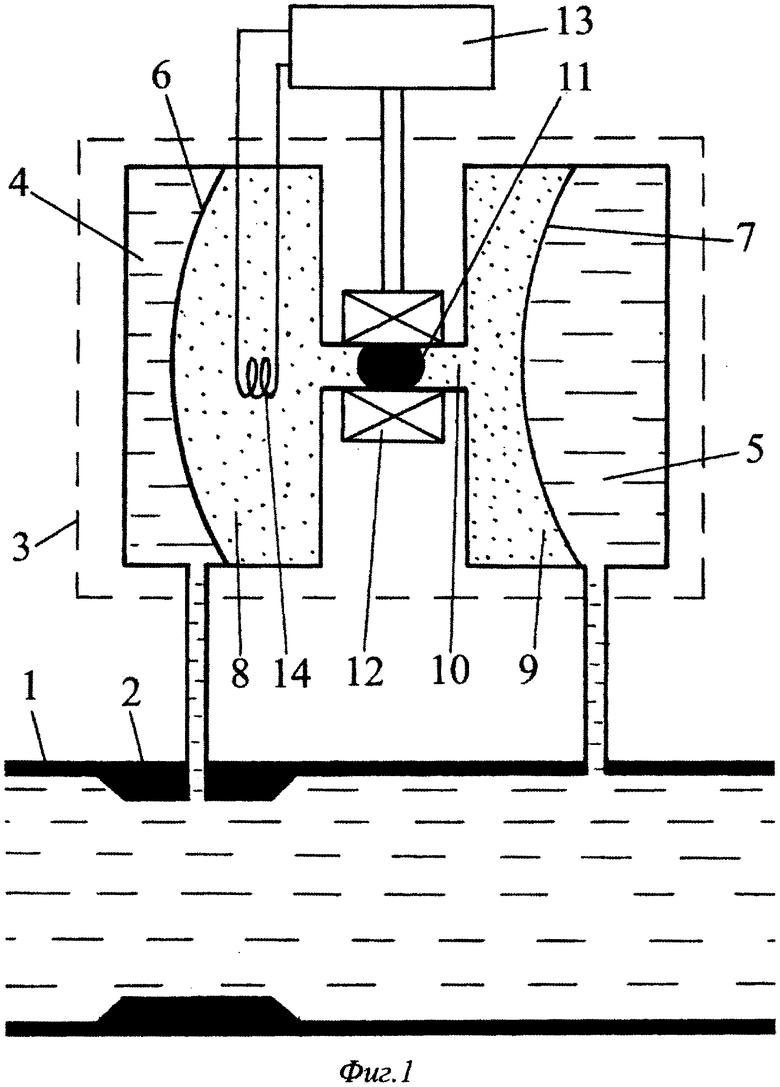

На рисунке представлена схема определения расхода жидкости.

В трубопроводе 1 образован суженный участок 2. К трубопроводу подсоединен дифференциальный манометр 3, содержащий камеру 4, соединенную с суженным участком трубопровода, и камеру 5, соединенную с широким участком трубопровода. Каждая камера снабжена мягкой перегородкой 6 и 7, отделяющей части камер, соединенные с трубопроводом, от заполненных газом полостей 8 и 9, которые соединяются между собой патрубком 10. Внутри патрубка 10 размещен подвижный элемент 11, выполненный, например, в виде капли магнитной жидкости. Патрубок 10 охватывает индуктивный датчик 12, который вместе с подвижным элементом 11 выполняет роль нуль-органа. Сигнал от датчика 12 подают на систему управления 13, выход которой соединен с электронагревателем 14.

Измерение расхода жидкости осуществляют следующим образом. При движении жидкости по трубопроводу 1 она проходит через суженный участок 2, в котором давление жидкости понижается в соответствии с условием неразрывности потока Бернулли. Суженный участок 2 трубопровода 1 соединен с камерой 4 дифференциального манометра 3. Широкий участок трубопровода 1 соединен с камерой 5 манометра 3. Давление камер 4 и 5 через мембраны 6 и 7 передается заполненным газом полостям 8 и 9. При равенстве давлений газа в полостях 8 и 9 подвижный элемент 11 находится в середине патрубка 10. Однако давление в полости 4 всегда меньше давления в полости 5. Для восстановления равенства давлений в полостях 8 и 9 газ в полости 8 подогревают с помощью электронагревателя 14. Нагретый газ расширяется и в полости 8 давление увеличивается. При достижении равенства давлений газа в полостях 8 и 9 подвижный элемент 11 устанавливается в середине патрубка 10, о чем индуктивный датчик 12 сигнализирует системе управления 13. Тогда система управления 13 прекращает подачу электроэнергии нагревателю 14 и подсчитывает количество электроэнергии, затраченной на достижение равновесия давлений в камерах 8 и 9 дифференциального манометра 3. По величине затраченной электроэнергии определяют расход жидкости, протекающей по трубопроводу. Таким образом осуществляют компенсационный метод измерения расхода жидкости.

По сравнению с техническими решениями аналогичного назначения предлагаемый способ обладает следующими преимуществами:

- простотой конструкции устройства, реализующего способ;

- повышенной чувствительностью и точностью измерений, являющихся следствием использования наиболее точного компенсационного метода измерений;

- возможностью непрерывного получения данных о текущей величине расхода жидкости в режиме реального времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНЫЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ НЬЮТОНОВСКИХ И НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ ЩЕЛЕВОГО СУЖАЮЩЕГО УСТРОЙСТВА | 2020 |

|

RU2737243C1 |

| ПОТОЧНЫЙ СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ НЬЮТОНОВСКИХ И НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ С ПОМОЩЬЮ ЩЕЛЕВОГО СУЖАЮЩЕГО УСТРОЙСТВА | 2020 |

|

RU2743511C1 |

| ГАЗООЧИСТНАЯ УСТАНОВКА С ФУНКЦИЕЙ ИЗМЕРЕНИЯ РАСХОДА ГАЗА И СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2021 |

|

RU2782421C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТРАНСПОРТИРУЕМОЙ СРЕДЫ В ТРУБОПРОВОДАХ | 2006 |

|

RU2339004C2 |

| ИЗМЕРИТЕЛЬ РАСХОДА ЖИДКОСТИ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ | 2007 |

|

RU2365878C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ТРЕХКОМПОНЕНТНОГО ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301887C2 |

| СЧЕТЧИК-РАСХОДОМЕР | 2009 |

|

RU2396517C1 |

| УСТРОЙСТВО ПОКОМПОНЕНТНОГО ИЗМЕРЕНИЯ РАСХОДА СЫРОГО ГАЗА | 2010 |

|

RU2435142C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТЕКУЧИХ СРЕД | 2005 |

|

RU2293291C2 |

| Цилиндрическое сужающее устройство Степаненко В.И. для расходомеров | 1989 |

|

SU1811601A3 |

Изобретение относится к измерительной технике и может быть использовано для измерения расхода жидкости в трубопроводе. Способ измерения расхода жидкости включает измерение перепада давлений на суженном участке трубопровода и на его широкой части, определение по разности давлений расхода жидкости, протекающей по трубопроводу, в отличие от прототипа, давление на суженном участке увеличивают до величины давления на широком участке трубопровода путем нагрева газа в камере дифференциального манометра, соединенной с суженным участком, причем нагрев производят электронагревателем, а расход жидкости определяют по расходу электроэнергии, используемой для нагрева газа. Технический результат - повышение чувствительности и точности измерений, являющихся следствием использования наиболее точного компенсационного метода измерений, возможность непрерывного получения данных о текущей величине расхода жидкости в режиме реального времени. 1 ил.

Способ измерения расхода жидкости, включающий измерение перепада давлений на суженном участке трубопровода и на его широкой части, определение по разности давлений расхода жидкости, протекающей по трубопроводу, отличающийся тем, что давление на суженном участке увеличивают до величины давления на широком участке трубопровода путем нагрева газа в камере дифференциального манометра, соединенной с суженным участком, причем нагрев производят электронагревателем, а расход жидкости определяют по расходу электроэнергии, используемой для нагрева газа.

| Способ измерения расхода вещества с помощью сужающего устройства | 1986 |

|

SU1530911A1 |

| Способ измерения расхода жидкостей и газов | 1985 |

|

SU1413427A1 |

| US 9110474 B2, 18.08.2015 | |||

| Сопло для штукатурных работ | 1949 |

|

SU83194A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСХОДА ГАЗА | 2005 |

|

RU2309447C2 |

Авторы

Даты

2017-04-26—Публикация

2015-12-30—Подача