Область техники

[1] Настоящее изобретение относится к газоочистным установкам, обладающим функцией измерения расхода газа, благодаря которому обеспечивается автоматическое регулирование воздухообмена в очищаемом помещении. Настоящая система может использоваться в системах кондиционирования помещений любых типов, а именно в блоках фильтрации таких систем кондиционирования. Также она может использоваться в компактных домашних воздухоочистителях и в научно-исследовательских установках, требующих сочетание газоочистки и измерения расхода газа.

Уровень техники

[2] В настоящее время устройства для измерения расхода газа зачастую используются в качестве отдельных устройств, устанавливаемых в воздуховод или газовые трубы для измерения расхода воздуха/газа. Во многих таких устройствах за основу берется метод измерения, описанный в ГОСТ 8.586.1-2005. Метод основан на создании в измерительном трубопроводе с помощью сужающего устройства (СУ) местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию. Средняя скорость потока в месте его сужения повышается, а статическое давление становится меньше статического давления до СУ. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода.

[3] Такие устройства обычно включают корпусы со сквозными пазами, отверстия для забора и вывода воздуха, диафрагмодержатель, диафрагму, уплотнение и сложные подъемные устройства, используемые для извлечения диафрагмы из устройства. Помимо этого, они оснащаются по крайней мере одним датчиков давления. Главными недостатками таких конструкций является их сложность, а также чужеродность в воздуховоде. Из-за добавления большого количества элементов, необходимых для конструирования устройства измерения расхода газа, создается дополнительное аэродинамическое сопротивление.

[4] В полезной модели RU205140U1 (опубл. 28.06.2021; МПК: G01F 1/34; G01F 1/88; G01F 1/42) описывается сужающее устройство с быстросменной диафрагмой для измерения расхода и количества различных сред (газ, нефть, газовый конденсат, метанол, вода, пар, различные пульпы, водогрунтовые смеси и др.) в круглых трубопроводах (при любом их расположении) в соответствии с ГОСТ 8.563.1-97. Заявленное устройство включает в себя корпус, диафрагмодержатель, уплотнение, диафрагму и подъемное устройство. Корпус состоит из трех частей, скрепленных шпилечным соединением: два фланца с патрубками для присоединения к трубопроводу и камера с уплотнениями между ними. В камере выполнен сквозной паз, в котором в диафрагмодержателе размещена диафрагма с проходным отверстием. В верхней части корпуса устанавливается крышка, предотвращающая выемку диафрагмодержателя и потерю вещества из трубопровода, которая стыкуется с корпусом в виде соединения «ласточкин хвост», при этом боковые грани крышки охватывают корпус снаружи. На корпусе сверху над крышкой и сквозным пазом устанавливается П-образный каркас с винтовой парой, служащий подъемным устройством для диафрагмодержателя. Корпус устанавливается на опорах - сварных металлических конструкциях. Заявленное устройство подключается к участку измерительного трубопровода. Первым недостатком этого устройства является его сложность в конструкции. Второй недостаток заключается в том, что устройство является дополнительным элементов воздуховода и создает паразитное сопротивление прокачиваемому потоку.

[5] В патенте RU2129701C1 (опубл. 27.04.1999; МПК: G01F 1/42) описывается сужающее устройство для измерения расхода газа, содержащее закрытый крышкой корпус с отверстиями для отбора давления газа, держатель с диафрагмой, зубчато-реечную передачу и съемный механизм подъема для извлечения из корпуса держателя с диафрагмой, и уплотнительные элементы, отличающееся тем, что корпус выполнен со сквозным пазом под держатель с диафрагмой и снабжен дополнительной крышкой, закрывающей паз снизу корпуса, и прокладками, держатель в верхней части выполнен с башмаками, под которые в корпусе выполнены опорные площадки, и со шпоночными вкладышами на боковых сторонах, контактирующими с боковыми сторонами паза, а прокладки расположены между башмаками и опорными площадками. Первым недостатком этого устройства является его сложность в конструкции. Второй недостаток заключается в том, что устройство является дополнительным элементов воздуховода и создает паразитное сопротивление прокачиваемому потоку. Еще один недостаток заключается в необходимости в этом устройстве сложной системы подъема, необходимой для быстрой замены измерительной диафрагмы.

[6] В патенте RU2147118C1 (опубл. 27.03.2000; МПК: G01F 1/42) описывается устройство для измерения расхода газа, содержащее корпус со съемной крышкой, расположенный в нем диафрагмодержатель с диафрагмой, средство для извлечения и установки диафрагмодержателя, включающее стойку с направляющими и приводной вал с шестернями, отличающееся тем, что содержит зубчатые рейки, установленные с возможностью перемещения в направляющих средства для извлечения и установки диафрагмодержателя, выполненного в виде кольца с закрепленными на нем захватами, при этом зубчатые рейки снабжены кронштейнами с винтами для обеспечения соединения с захватами диафрагмодержателя, имеющего штифты для фиксации реек. Первым недостатком этого устройства является его сложность в конструкции. Второй недостаток заключается в том, что устройство является дополнительным элементов воздуховода и создает паразитное сопротивление прокачиваемому потоку. Еще один недостаток заключается в необходимости в этом устройстве сложной системы подъема, необходимой для быстрой замены измерительной диафрагмы.

[7] В заявке на изобретение DE3636930A1 (опубл. 05.05.1988; МПК: G01F 1/36; G01F 1/68; G01F 5/00; G01F 9/04) описывается способ и устройство измерения потока текучей среды, отличающийся тем, что определение потока текучей среды основано на разнице значений переменной состояния потока текучей среды, которые изменяются в зависимости от потока или скорости потока текучей среды и в двух разнесенных друг от друга зонах в направлении потока текучей среды, через которые текучая среда течет, а именно в первой зоне и во второй зоне, из которых первая зона представляет собой зону, в которой поперечное сечение потока текучей среды меньше, чем во второй зоне, так что скорость потока текучей среды в первой зоне больше, чем во второй зоне, и что текучая среда сначала течет через первую зону, а только потом через вторую. зона. Первый недостаток такого решения заключается в том, что для измерения расхода газа используется длинная воронка, размещение которой на воздуховодах может потребовать неоправданно много места. Также эта воронка создает дополнительное аэродинамическое сопротивление потоку воздуха.

[8] В патенте RU2735416C1 (опубл. 02.11.2020; МПК: G01F 1/42) описывается устройство для измерения расхода текучей среды, включающее последовательно расположенные в корпусе вдоль общей оси хонейкомб, форкамеру, сопло с охватывающей его разгрузочной камерой, камеру низкого давления и диффузор. Форкамера сообщается с охватывающей ее кольцевой камерой формирования высокого давления. Камера низкого давления сообщается с охватывающей ее кольцевой камерой формирования низкого давления. Форкамера содержит часть с гладкой поверхностью и часть со щелевой перфорацией, а диффузор содержит конически расширяющуюся часть и нелинейно расширяющуюся часть, которую охватывает сообщающаяся с ней разгрузочная камера. Причем на нелинейной части диффузора выполнены сквозные отверстия, обеспечивающие связь разгрузочной камеры с потоком измеряемой текучей среды. Корпус устройства предпочтительно выполнен разъемным с фланцевым соединением, стык которого совпадает с поперечным сечением, разделяющим коническую и нелинейную части диффузора. Устройство также может содержать участок отбора пробы между камерой низкого давления и диффузором. Первым недостатком этого устройства является его сложность в конструкции. Второй недостаток заключается в том, что устройство является дополнительным элементов воздуховода и создает паразитное сопротивление прокачиваемому потоку. Еще один недостаток заключается в том, что в устройстве используется два датчика давления: датчик высокого и датчик низкого давления. Если использовать разницу показаний двух датчиков для вычисления расхода газа, то значительно увеличивается погрешность такого измерения.

Сущность изобретения

[9] Задачей настоящего изобретения является создание и разработка простой в изготовлении газоочистной установки с функцией измерения расхода газа, не создающей дополнительного аэродинамического сопротивления потоку воздуха, а также эффективно очищающей газ и измеряющей его расход с высокой точностью.

[10] Указанная задача достигается благодаря такому техническому результату, как обеспечение автоматического регулирования воздухообмена в очищаемом помещении, эффективная очистка воздуха, а также высокоточное измерения расхода газа без дополнительных сложных в изготовлении элементов. В том числе это достигается благодаря:

• предотвращению возникновения дополнительного аэродинамического сопротивления за счет использования конструктивных элементов газоочистной установки для измерения расхода воздуха;

• использованию мембраны фильтра в качестве сужающего устройства;

• высокоэффективная очистка воздуха;

• возможность автоматического регулирования воздухообмена.

[11] Технический результат достигается газоочистной установкой с функцией измерения расхода газа, содержащей входное отверстие, выходное отверстие, воздуховод, сформированный стенками корпуса газоочистной установки, вентилятор, по крайней мере один фильтр, включающий мембрану фильтра, и по крайней мере один датчик давления, при этом фильтр расположен в воздуховоде между входным и выходным отверстиями, а мембрана фильтра выполнена с возможностью использования в качестве сужающего устройства. При этом вентилятор необходим для нагнетания газа в воздуховод и обеспечения его движения по воздуховоду. По крайней мере один фильтр необходим для очищения газа от вредоносного или нежелательного вещества. Мембрана фильтра необходима для фиксации фильтра на месте, а также она используется в качестве сужающего устройства для измерения расхода газа. По крайней мере один датчик давления необходим для измерения давления газа по крайней мере в двух местах воздуховода для последующего вычисления расхода газа.

[12] По крайней мере один фильтр газоочистной установки может быть являться фильтром цилиндрической формы. Он может содержать фильтрующий слой, внутренний диаметр и внешний диаметр, и при этом толщина фильтрующего слоя будет обуславливаться разницей внутреннего и внешнего диаметров фильтра.

[13] По крайней мере один фильтр может быть расположен таким образом, что его продольная ось будет параллельна продольной оси воздуховода.

[14] Мембрана по крайней мере одного фильтра может содержать по крайней мере одно отверстие. Это отверстие может быть любой формы, но наиболее простым в изготовлении является отверстие круглой формы, диаметр отверстия может быть равен внутреннему диаметру цилиндрического фильтра.

[15] Датчик давления может являться дифференциальным манометром, содержащим по крайней мере два конца. Один из концов может быть расположен до мембраны фильтра, а второй - в плоскости мембраны по краю входного отверстия фильтра.

[16] По крайней мере один датчик давления может быть подключен к автоматической системе управления. Автоматическая система управления, в свою очередь, может быть подключена к вентилятору газоочистной установки для управления его производительностью.

[17] В мембране со стороны фильтра могут быть выполнены по крайней мере четыре паза. Один конец каждого из пазов может выходить на кромку входного отверстия фильтра перпендикулярно контуру окружности отверстия и под углом 90 градусов друг к другу. Второй конец каждого из пазов может быть соединен с каждым другим пазом по окружности, концентричной входному отверстию в мембране. При этом пазы при установке на них фильтра могут образовывать систему трубок, через которые измеряется усредненное давление на кромке входного отверстия фильтра в плоскости мембраны.

[18] Второй конец дифференциального манометра может быть подключен к системе трубок.

[19] Также технический результат достигается способом измерения расхода газа, по которому вводят газ через входное отверстие. Затем проводят газ по воздуховоду при помощи вентилятора, а именно проводят газ до мембраны фильтра, проводят газ через отверстие в мембране внутрь фильтра, проводят газ через по крайней мере один фильтр. Далее выводят газ через выходное отверстие. При этом непрерывно измеряют давление газа до мембраны и в плоскости входного отверстия фильтра при помощи по крайней мере одного датчика давления. Проводить газ до мембраны фильтра необходимо для измерения давления газа в промежутке воздуховода с бо’льшим поперечным сечением. Проводить газ через отверстие в мембране внутрь фильтра необходимо для сужения потока газа, а также для измерения давления газа в сужающем устройстве, то есть в промежутке воздуховода с меньшим поперченным сечением. Проводить газ через по крайней мере один фильтр необходимо для его очистки от вредоносных или нежелательных веществ. Непрерывно измерять давление газа до мембраны и в плоскости входного отверстия фильтра при помощи по крайней мере одного датчика давления необходимо для последующего измерения расхода газа.

[20] На этапе измерения давления могут измерять разность давления до мембраны и на сужающем отверстии мембраны.

[21] После этапа измерения давления могут посылать данные о давлении газа или о разности давлений газа на автоматическую систему управления. После этого может быть реализован этап расчета расхода газа при помощи автоматической системы управления. Далее автоматическая система управления может корректировать скорость работы вентилятора на основании рассчитанного расхода газа.

[22] На этапе измерения давления газа могут измерять давление газа до мембраны при помощи первого конца дифференциального манометра, а на сужающем отверстии - при помощи второго конца дифференциального манометра, подключенного к системе трубок. На основании разности давлений на концах датчиков могут рассчитывать дифференциальное давление при помощи дифференциального манометра.

Описание чертежей

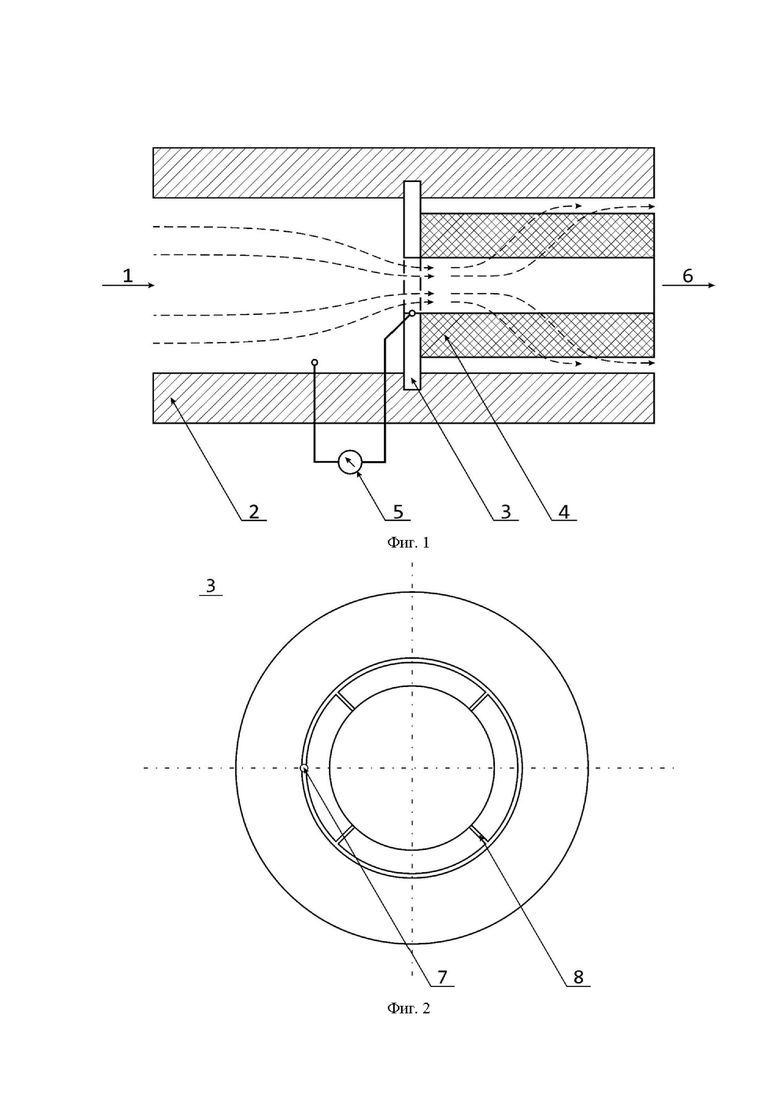

[23] На Фиг.1 изображен схематичный вид газоочистной установки с функцией измерения расхода газа согласно настоящему изобретению.

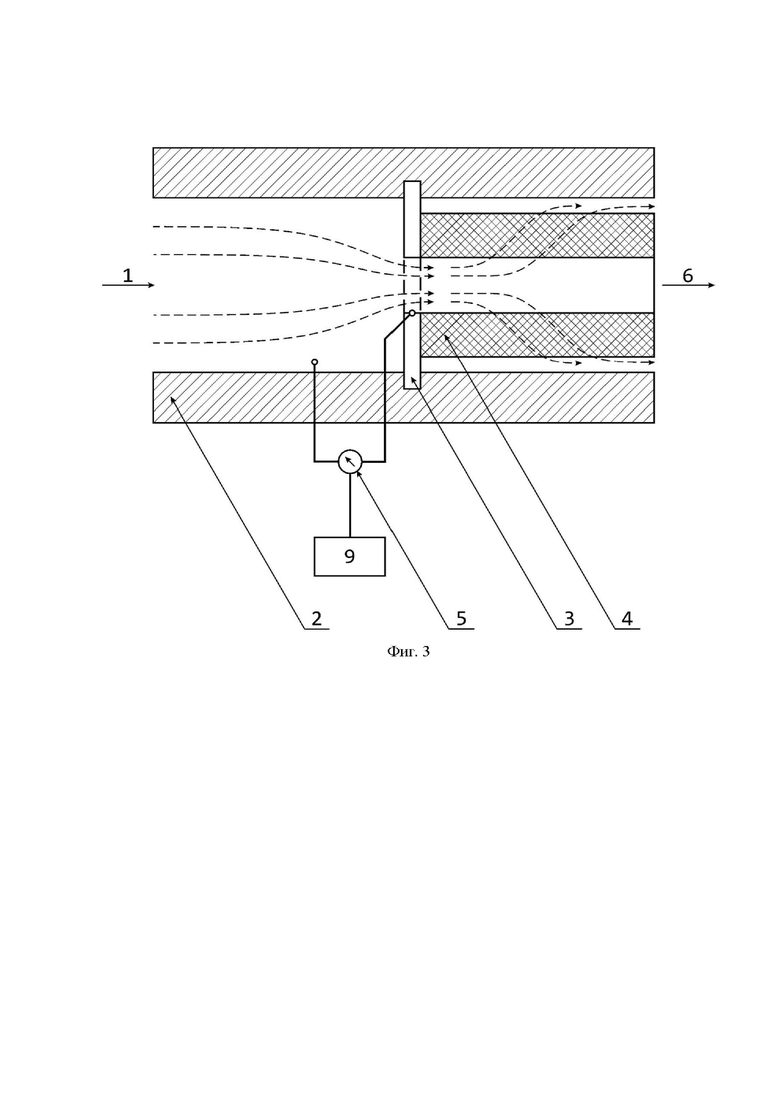

[24] На Фиг.2 изображен схематичный вид мембраны фильтра газоочистной установки согласно настоящему изобретению.

[25] На Фиг.3 изображен схематичный вид газоочистной установки с функцией измерения расхода воздуха с дополнительным элементом согласно настоящему изобретению.

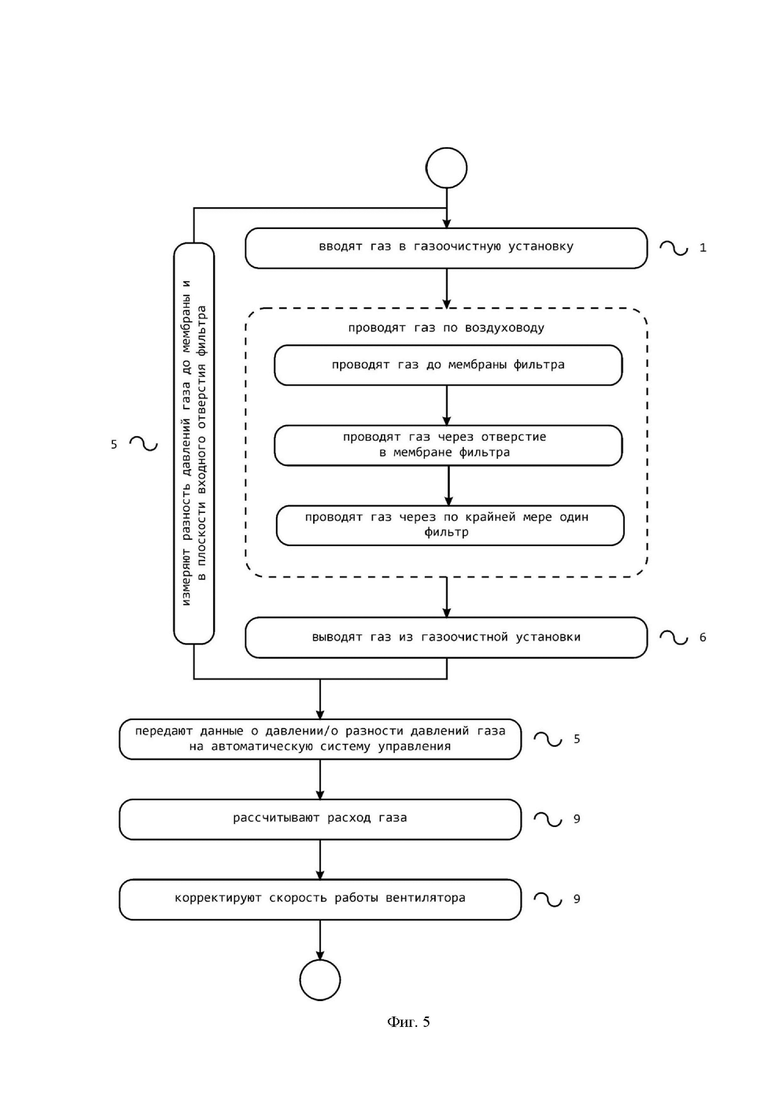

[26] На Фиг.4 изображена блок-схема, иллюстрирующая способ измерения расхода газа, согласно настоящему изобретению.

[27] На Фиг.5 изображена блок-схема, иллюстрирующая способ измерения расхода газа с дополнительными этапами, согласно настоящему изобретению.

Подробное описание

[28] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях, хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишнее понимание особенностей настоящего изобретения.

[29] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[30] На Фиг.1 изображен схематичный вид газоочистной установки с функцией измерения расхода газа. Газоочистная установка включает вентилятор, входное отверстие 1, корпус 2, формирующий стенки воздуховода, по крайней мере одну мембрану фильтра 3, по крайней мере один фильтр 4, по крайней мере один датчик давления 5 и выходное отверстие 6. Мембрана фильтра 3 в настоящей конструкции газоочистной установки выполняет функцию не только фиксации фильтра 4, но и сужения потока газа, необходимого для измерения расхода газа. То есть, мембрана фильтра 3 должна быть устроена таким образом, что поперечное сечение ее отверстия меньше, чем поперечное сечение воздуховода. При этом по крайней мере один датчик давления 5 расположен или устроен таким образом, что способен измерять давление газа в участке воздуховода от входного отверстия 1 до мембраны фильтра 3 и в любой точке отверстия мембраны фильтра 3.

[31] Газоочистная установка, изображенная на Фиг.1, работает следующим образом. Газ попадает в газоочистную установку через входное отверстие 1 под гнетом вентилятора. Пока газ движется вдоль воздуховода от входного отверстия 1 до мембраны фильтра 3, по крайней мере один датчик давления 5 измеряет давление газа. Затем газ попадает в мембрану фильтра 3 через отверстие в мембране фильтра 3. В это время по крайней мере один датчик давления 5 измеряет давление газа, пока тот проходит через мембрану фильтра 3. Далее газ проходит через по крайней мере один фильтр 4, где очищается от вредоносных или нежелательных веществ. После этого очищенный газ выходит из газоочистной установки через выходное отверстие 6.

[32] Т.к. настоящее изобретение может применяться в комнатных агрегатах для очистки воздуха, в научно-исследовательских установках для очищения газа и в системах кондиционирования воздуха любых помещений, вентилятор, нагнетающий газ может быть расположен в любом месте, в зависимости от прибора, в связи с чем он не показан на фигурах. Например, при использовании настоящего изобретения в комнатном агрегате для очистки воздуха вентилятор может быть расположен возле входного 1 или выходного отверстия 6, до или после фильтра 4 в корпусе 2 газоочистной установки. В системах вентиляции вентилятор может располагаться не внутри фильтрующего блока, а в любом из других блоков вентиляционной установки. Например, в камере смешения или просто в воздуховоде системы вентиляции. Расположение вентилятора никак не влияет на достижение заявленного технического результата, однако, важным является нагнетание им газа в газоочистную установку.

[33] Поперечные сечения воздуховода, мембраны фильтра 3 и фильтра 4 могут быть выполнены любой геометрической формы. Однако предпочтительным является вариант, в котором их поперечные сечения берут за основу одинаковую геометрическую фигуру, хотя размеры ее могут варьироваться для каждого по отдельности. Еще наиболее предпочтительным является круглая форма поперечных сечений вышеперечисленных элементов. Это связано с тем, что из-за обтекаемости окружности поток газа будет более однородным, а также пыль и мелкий мусор не будут засорять углы элементов газоочистной установки.

[34] То, что газоочистная установка включает по крайней мере один фильтр 4 подразумевает, что в газоочистной установке может использоваться любая комбинация известных на настоящий момент фильтров и фильтрующих элементов, в зависимости от конкретных целей использования газоочистной установки. Например, это может быть префильтр/фильтр предварительной фильтрации для очистки газа от мелкого мусора и крупной пыли. Также может использоваться фильтр грубой очистки классов G1-G4, фильтр тонкой очистки классов F5-F9, высокоэффективные фильтры (HEPA) классов H10-H14 и/или фильтры сверхвысокой фильтрации (ULPA) классов U15-U17. Классы фильтров приведены согласно ГОСТ Р 51251-99, в других системах могут использоваться другие обозначения, но подразумеваться эти же классы фильтров. Также могут использоваться особые фильтры, предназначенные для очистки газа от определенных специфических веществ. Например, адсорбционно-каталитические фильтры, предназначенные для очистки газа от формальдегидов, запахов и летучих органических соединений (ЛОС). Часто такие фильтры делаются при помощи слоя активированного угля. Могут также использоваться антибактериальные фильтры, выполненные, например, на основе антибактериального слоя и/или пропитки, а также при помощи ультрафиолетовых ламп.Возможно использование электростатических фильтров для очищения газа от масляных аэрозолей или для более глубокой очистки воздуха от пыли. В целом, возможно использование как одного из этих фильтров, так и любой их комбинации. При этом давление может измеряться при помощи датчика давления 5 на мембране 3 любого из фильтров 4, в случае если газоочистная установка включает несколько фильтров 4.

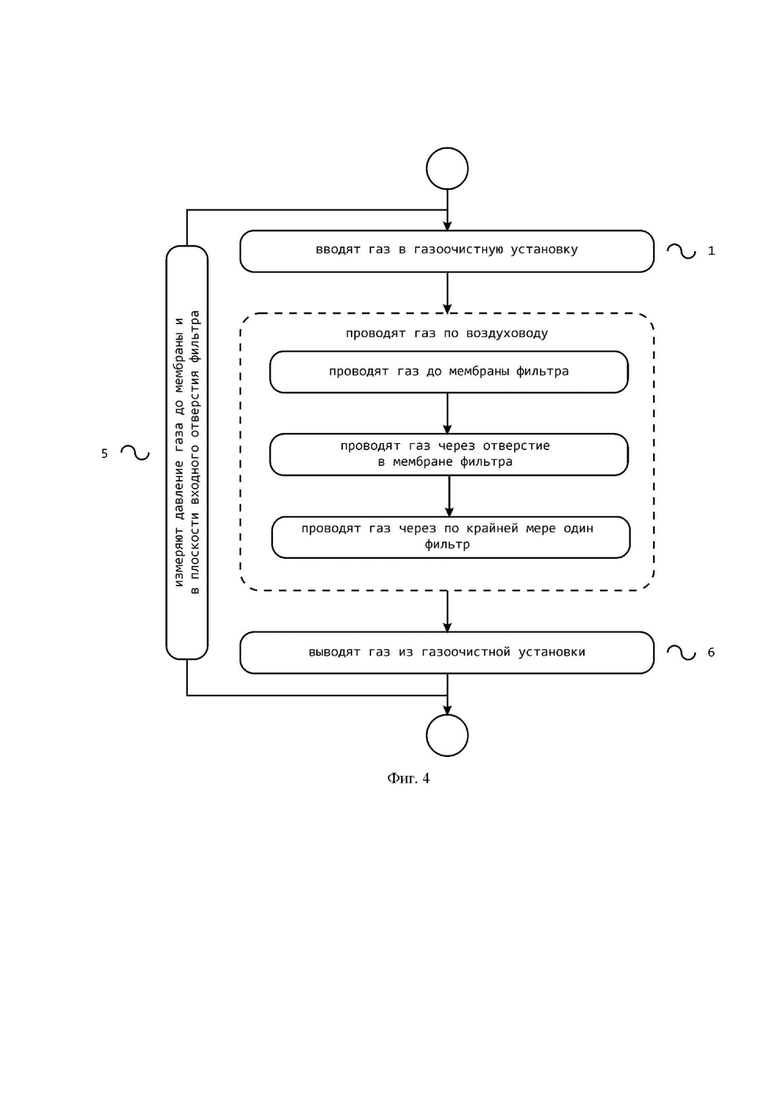

[35] Фильтр 4 может быть любой формы, однако предпочтительно использование объемного фильтра, а именно призмы. Причем, в центре призмы по продольному сечению должна быть вырезана еще одна призма, меньшей поперечной площади, но такой же высоты. Еще наиболее предпочтительным является использование фильтра 4 цилиндрической формы (частный случай призмы), в центре которого вырезан цилиндр таким образом, что фильтр 4 содержит фильтрующий слой, внутренний диаметр и внешний диаметр. При этом толщина фильтрующего слоя обуславливается разницей внутреннего и внешнего диаметров фильтра 4. При этом, газ при прохождении фильтра 4 протекает через вырезанный внутренний цилиндр, а затем через фильтрующий слой, после чего движется в промежутке между внешним диаметром фильтра 4 и внутренней стенкой корпуса 2, как показано на Фиг.1 и Фиг.4. Для этого на заднем конце внутреннего цилиндра фильтра 4 имеется стенка, которая мешает потоку газа проходит сквозь внутренний цилиндр фильтра 4, пропуская при этом этап прохождения фильтрующего слоя.

[36] В зависимости от использованной формы фильтра 4 он может быть размещен в воздуховоде газоочистной установки различными способами. В случае использования предпочтительной цилиндрической формы, предпочтительным является расположения фильтра 4 в воздуховоде таким образом, что продольная ось фильтра 4 параллельна продольной оси воздуховода.

[37] В мембране фильтра 3 может быть выполнено отверстие. Причем форма этого отверстия предпочтительно должна быть такой же, как форма основания внутренней призмы фильтра 4. То есть, в случае цилиндрического фильтра 4 с цилиндрической полостью в центре, мембрана 3 должна иметь отверстие круглой формы, а диаметр этого круга должен быть равен внутреннему диаметру цилиндрического фильтра 4. Также возможна конструкция фильтра 3 с несколькими отверстиями. Их может быть любое количество при условии, что газ сможет спокойно проникать внутрь фильтра 3.

[38] Наиболее предпочтительным вариантом датчика давления 5 является дифференциальный манометр с двумя концами, предназначенный для измерения разности давления. Один из концов датчика 5 в таком случае будет расположен в воздуховоде до мембраны фильтра 3, а второй - в плоскости мембраны 3 по краю входного отверстия фильтра 4. Возможны другие варианты выполнения. Например, могут использоваться два разных датчика давления, один из которых будет установлен в воздуховоде до мембраны фильтра 3, а второй - в плоскости мембраны 3 по краю входного отверстия фильтра 4. Однако, такой вариант будет менее точным за счет того, что каждый из датчиков обладает своей погрешностью измерения. Соответственно, при измерении двумя разными датчиками погрешность измерения будет выше, чем при измерении одним дифференциальным манометром.

[39] На Фиг.2 показан вариант выполнения мембраны фильтра 3 согласно настоящему изобретению. Мембрана фильтра 3 изображена круглой формы по причинам, описанным выше. В мембране фильтра 3 со стороны фильтра 4 могут быть выполнены по крайней мере четыре паза 8. Один конец каждого из пазов 8 может выходить на кромку входного отверстия фильтра 4 перпендикулярно контуру окружности отверстия и под углом 90 градусов друг к другу. Другой конец каждого из пазов 8 может быть соединен с каждым другим пазом 8 по окружности, концентричной входному отверстию в мембране 3. При выполнении мембраны фильтра 3 таким образом и установке на ее пазы 8 фильтра 4, пазы 8 образуют систему трубок, через которые могут измерять усредненное давление на кромке входного отверстия фильтра 4 в плоскости мембраны 3. Кроме того, на мембране 3 может быть установлено несколько фильтров 4. В каждом отверстии фильтра 4 может быть организована аналогичная система каналов таким образом, что все они соединяются между собой с целью усреднения измеренного давления во всех фильтрах 4. Общая точка со всех каналов подводится к измерительному концу дифференциального манометра 7.

[40] Пазов 8 может быть и больше, в зависимости от надобности. Использование четырех пазов 8 является оптимальным вариантом, т.к. такого количества достаточно для эффективного применения мембраны, но также является более экономичным в выполнении, чем реализация большего количества пазов 8 в мембране фильтра 3.

[41] Описываемая реализация измерительных каналов в мембране фильтра 3 не является единственно возможным. Описанная конструкция позволяет усреднить давление посредством конструктивного объединения измерительных каналов. Возможен случай, когда один конец каждого из пазов 8 не соединен с каждым другим пазом 8. В таком случае, давление будет усредняться не с помощью конструкции измерительных каналов, а вручную после получения результатов измерения давления газа, или это может быть реализовано посредством модуля усреднения, содержащего компьютерную программу, осуществляющую усреднение на основании данных о давлении, полученных от датчиков, расположенных в измерительных каналах.

[42] Вместо реализации того, что один конец каждого из пазов выходит на кромку входного отверстия фильтра перпендикулярно контуру окружности отверстия и под углом 90 градусов друг к другу, они могут располагаться и под любым другим углом. Измерительный каналы могут быть даже не прямыми, а изогнутыми. Например, если используется 180 градусов, то сами трубки могут быть далее изогнуты на 90 градусов в по крайней мере одном месте по длине трубки. Таким образом, также будут сформированы измерительные каналы.

[43] На Фиг.3 показан схематичный вид газоочистной установки с функцией измерения расхода газа с дополнительным элементом, а именно с автоматической системой управления 9. Автоматическая система управления 9 может быть подключена к датчику давления 5. Также она может быть подключена к вентилятору газоочистной установке так, что будет иметь возможность управления производительностью вентилятора. При включении ее в измерительный узел газоочистная установка будет работать следующим образом. Газ попадает в газоочистную установку через входное отверстие 1 под гнетом вентилятора. Пока газ движется вдоль воздуховода от входного отверстия 1 до мембраны фильтра 3, по крайней мере один датчик давления 5 измеряет давление газа. Затем газ попадает в мембрану фильтра 3 через отверстие в мембране фильтра 3. В это время по крайней мере один датчик давления 5 измеряет давление газа, пока тот проходит через мембрану фильтра 3. Далее газ проходит через по крайней мере один фильтр 4, где очищается от вредоносных или нежелательных веществ. После этого очищенный газ выходит из газоочистной установки через выходное отверстие 6. При этом по крайней мере один датчик давления 5 передает данные о давлении газа или о разности давлений газа на автоматическую систему управления 9, которая, в свою очередь, исходя из этих данных рассчитывает расход газа и управляет производительностью вентилятора. Например, если расход газа превышает какое-то предварительно заданное пороговое значение, то автоматическая систему управления 9 снизит скорость работы вентилятора, а если расход газа ниже порогового значения - повысит.

[44] Автоматическая система управления 9 не является обязательным элементом устройства, однако может быть полезным, если в газоочистной установке нужно организовать возможность автоматического управления производительностью вентилятора на основе данных о расходе газе. Это может быть также организовано и не автоматически, а, например, при помощи оператора газоочистной установки. Получив данные о расходе газа, он может вручную при помощи, например, панели управления вентилятором изменить его режим работы или скорость работы.

[45] На Фиг.4 изображена блок-схема, иллюстрирующая способ измерения расхода газа, согласно настоящему изобретению. Сначала вводят газ через входное отверстие 1. После чего при помощи вентилятора газ проводят по воздуховоду, а именно проводят газ до мембраны фильтра 3, проводят газ через отверстие в мембране 3 внутрь фильтра 4, проводят газ через по крайней мере один фильтр 4. Далее газ выводят через выходное отверстие 6. При этом непрерывно измеряют давление газа до мембраны 3 и в плоскости входного отверстия фильтра 4 при помощи по крайней мере одного датчика давления 5.

[46] На Фиг.5 изображена блок-схема, иллюстрирующая способ измерения расхода газа с дополнительными этапами, предусмотренными настоящим изобретением.

[47] На этапе измерения давления могут измерять не только само давление, но и разность давлений до мембраны 3 и на сужающем отверстии мембраны 3. Это зависит исключительно от используемых датчиков давления 5 и от их количества, как это описывалось выше.

[48] После измерения давления газа могут передавать данные о давлении газа и/или о разности давлений газа на автоматическую систему управления 9. При помощи этой системы 9, в свою очередь, могут рассчитывать расход газа и/или корректировать скорость работы вентилятора на основании рассчитанного расхода газа. При этом на этапе измерения давления газа измеряют давление до мембраны 3 при помощи первого конца дифференциального манометра, а на сужающем отверстии мембраны 3 - при помощи второго конца дифференциального манометра 7, подключенного к системе трубок. Дифференциальный манометр 5 также может рассчитывать дифференциальное давление на основании разности давлений на концах датчика 5.

[49] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2005 |

|

RU2319932C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1997 |

|

RU2147118C1 |

| СУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1997 |

|

RU2129701C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 2015 |

|

RU2617701C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2006 |

|

RU2330244C1 |

| СУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2004 |

|

RU2284479C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ТРЕХКОМПОНЕНТНОГО ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301887C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТРАНСПОРТИРУЕМОЙ СРЕДЫ В ТРУБОПРОВОДАХ | 2006 |

|

RU2339004C2 |

| Устройство для измерения расхода газа | 1978 |

|

SU696293A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2011 |

|

RU2476829C2 |

Группа изобретений относится к газоочистным установкам, обладающим функцией измерения расхода газа, благодаря которой обеспечивается автоматическое регулирование воздухообмена в очищаемом помещении. Заявленная система может использоваться в системах кондиционирования помещений любых типов, а именно в блоках фильтрации таких систем кондиционирования. Газоочистная установка с функцией измерения расхода газа содержит входное отверстие, выходное отверстие, воздуховод, сформированный стенками корпуса газоочистной установки, вентилятор, по крайней мере один фильтр, включающий мембрану фильтра, и по крайней мере один датчик давления. При этом фильтр расположен в воздуховоде между входным и выходным отверстиями. В мембране со стороны фильтра выполнены по крайней мере одно отверстие и по крайней мере четыре паза. При этом один конец каждого из пазов выходит на кромку входного отверстия фильтра, а другой конец соединен с каждым другим пазом по окружности, концентричной входному отверстию в мембране, так, что мембрана фильтра выполнена с возможностью использования в качестве сужающего устройства. Также заявлен способ измерения расхода газа с помощью газоочистной установки. Группа изобретений обеспечивает автоматическое регулирование воздухообмена в очищаемом помещении, эффективную очистку воздуха, а также высокоточное измерение расхода газа без дополнительных сложных в изготовлении элементов. 2 н. и 17 з.п. ф-лы, 5 ил.

1. Газоочистная установка с функцией измерения расхода газа, содержащая входное отверстие, выходное отверстие, воздуховод, сформированный стенками корпуса газоочистной установки, вентилятор, по крайней мере один фильтр, включающий мембрану фильтра, и по крайней мере один датчик давления, при этом фильтр расположен в воздуховоде между входным и выходным отверстиями, причем в мембране со стороны фильтра выполнены по крайней мере одно отверстие и по крайней мере четыре паза, при этом один конец каждого из пазов выходит на кромку входного отверстия фильтра, а другой конец соединен с каждым другим пазом по окружности, концентричной входному отверстию в мембране, так, что мембрана фильтра выполнена с возможностью использования в качестве сужающего устройства.

2. Газоочистная установка с функцией измерения расхода газа по п. 1, отличающаяся тем, что фильтр является воздухоочистительным фильтром цилиндрической формы.

3. Газоочистная установка с функцией измерения расхода газа по п. 2, отличающаяся тем, что фильтр имеет фильтрующий слой, внутренний диаметр и внешний диаметр, при этом толщина фильтрующего слоя обуславливается разницей внутреннего и внешнего диаметров фильтра.

4. Газоочистная установка с функцией измерения расхода газа по п. 2, отличающаяся тем, что продольная ось фильтра параллельна продольной оси воздуховода.

5. Газоочистная установка с функцией измерения расхода газа по п. 1, отличающаяся тем, что отверстие в мембране является круглым отверстием, диаметр которого равен внутреннему диаметру цилиндрического фильтра.

6. Газоочистная установка с функцией измерения расхода газа по п. 1, отличающаяся тем, что датчик давления является дифференциальным манометром, содержащим по крайней мере два конца.

7. Газоочистная установка с функцией измерения расхода газа по п. 6, отличающаяся тем, что один из концов датчика давления расположен до мембраны фильтра, а второй – в плоскости мембраны по краю входного отверстия фильтра.

8. Газоочистная установка с функцией измерения расхода газа по п. 1, отличающаяся тем, что по крайней мере один датчик давления подключен к автоматической системе управления.

9. Газоочистная установка с функцией измерения расхода газа по п. 8, отличающаяся тем, что автоматическая система управления подключена к вентилятору газоочистной установки и выполнена с возможностью управления производительностью вентилятора.

10. Газоочистная установка с функцией измерения расхода газа по п. 1, отличающаяся тем, что один конец каждого из пазов, которые выходят на кромку входного отверстия фильтра, выходят перпендикулярно контуру окружности отверстия и расположены под углом 90 градусов друг к другу.

11. Газоочистная установка с функцией измерения расхода газа по любому из пп. 1, 10, отличающаяся тем, что пазы при установке на них фильтра образуют систему трубок, через которые измеряется усредненное давление на кромке входного отверстия фильтра в плоскости мембраны.

12. Газоочистная установка с функцией измерения расхода газа по п. 11, отличающаяся тем, что второй конец дифференциального манометра подключен к системе трубок.

13. Способ измерения расхода газа, по которому:

вводят газ через входное отверстие;

проводят газ по воздуховоду, сформированному стенками корпуса газоочистной установки, при помощи вентилятора, а именно:

- проводят газ до мембраны фильтра, расположенного в воздуховоде между входным и выходным отверстиями;

- проводят газ через отверстие в мембране внутрь фильтра;

- проводят газ через по крайней мере один фильтр;

- выводят газ через выходное отверстие,

при этом непрерывно измеряют давление газа до мембраны и в плоскости входного отверстия фильтра, в том числе в по крайней мере одном из четырех пазов, один конец каждого из которых выходит на кромку входного отверстия фильтра, а другой конец соединен с каждым другим пазом по окружности, концентричной входному отверстию в мембране, так, что используют мембрану фильтра в качестве сужающего устройства, при помощи по крайней мере одного датчика давления.

14. Способ по п. 13, отличающийся тем, что на этапе измерения давления измеряют разность давлений до мембраны и на сужающем отверстии мембраны.

15. Способ по п. 13, отличающийся тем, что после этапа измерения давления газа передают данные о давлении газа/о разности давлений газа на автоматическую систему управления.

16. Способ по п. 15, отличающийся тем, что после этапа передачи данных о давлении газа/о разности давлений газа на автоматическую систему управления рассчитывают расход газа при помощи автоматической системы управления.

17. Способ по п. 16, отличающийся тем, что автоматическая система управления корректирует скорость работы вентилятора на основании рассчитанного расхода газа.

18. Способ по п. 13, отличающийся тем, что на этапе измерения давления газа измеряют давление до мембраны при помощи первого конца дифференциального манометра, а на мембране – при помощи второго конца дифференциального манометра, подключенного к системе трубок.

19. Способ по п. 18, отличающийся тем, что рассчитывают дифференциальное давление при помощи дифференциального манометра на основании разности давлений на концах датчиков.

| СИСТЕМА ОЧИСТКИ ВОЗДУХА | 2000 |

|

RU2173639C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 2020 |

|

RU2735416C1 |

| EP 3418644 A1, 26.12.2018 | |||

| Устройство для непрерывного гальванического покрытия металлом лент или проволок | 1931 |

|

SU31848A1 |

| ОСЦИЛЛОГРАФИЧЕСКИЙ ИНДИКАТОР НУЛЯ | 0 |

|

SU205140A1 |

| Прибор для приведения в движение механизма для отделения или соединения поршня и золотника с кривошипом | 1928 |

|

SU18768A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ ФИЛЬТРУЮЩЕГО УСТРОЙСТВА | 2001 |

|

RU2184598C1 |

| СУЖАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1997 |

|

RU2129701C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1997 |

|

RU2147118C1 |

| US 10363509 B2, 30.07.2019 | |||

| EP 3418644 A1, 26.12.2018 | |||

| DE 3636930 A, 05.05.1988 | |||

| CN 108700316 A, 23.10.2018 | |||

Авторы

Даты

2022-10-26—Публикация

2021-09-16—Подача