Изобретение относится к профилактическим смазкам, предназначенным для защиты металлической поверхности горно-транспортного оборудования от примерзания влажных сыпучих пород.

Известен состав профилактического средства для обработки рабочих поверхностей транспортных емкостей, описанный в авторском свидетельстве СССР №1680750, опубликованном 30.09.91 г., в который входит водный раствор натриевых солей карбоновых кислот - щелочной сток производства капролактама и раствор моно- и дикарбоновых кислот - водно-кислый сток производства капролактама.

Данный состав решает проблему дефицита сырья и характеризуется низким значением вязкости при пониженной температуре. Однако температура застывания описываемого состава не ниже минус 35°С, что не достаточно для обработки влажных сыпучих материалов в зимний период.

Наиболее близким аналогом, выбранным в качестве прототипа, является патент на изобретение России №2486223, опубликованный 27.06.2013 г. «Профилактическое средство против примерзания, прилипания и пыления сыпучих материалов».

Профилактическое средство против смерзания, прилипания и пылеобразования сыпучих материалов, представляющее собой смесь смазочной основы и стабилизирующей добавки, предотвращающей расслоение и понижающей температуру застывания, при этом в качестве смазочной основы используют щелочной сток производства капролактама (ЩСПК) при следующем соотношении растворителя и стабилизирующей добавки, мас. %:

в качестве стабилизирующей добавки, предотвращающей расслоение и понижающей температуру застывания, могут быть использованы этиловый спирт, изопропиловый спирт, головная фракция этилового спирта, метанольно-эфиро-альдегидная фракция (МАЭФ), метиловый спирт, 2-метил-пропанол, изо-амиловый спирт, этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, моноэтиловый эфир диэтиленгликоля, ацетат калия, ацетат натрия, формиат калия, формиат натрия, хлорид кальция, хлорид магния, хлорид натрия, которые могут быть использованы в произвольном сочетании друг с другом.

Щелочной сток капролактама характеризуется не достаточно низкими показателями кинематической вязкости при пониженных температурах, кроме того, недостатком данного состава для обработки металлических рабочих поверхностей транспортных емкостей являются низкие показатели спекаемости и коксуемости угля.

Техническим результатом заявляемой антиобледенительной жидкости для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза является понижение кинематической вязкости состава, сохранение текучести состава до - 40°С, улучшение показателей спекаемости и коксуемости угля.

Технический результат достигается тем, что антиобледенительная жидкость для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза, представляющая собой смесь смазочной основы, в качестве которой используют щелочной сток производства капролактама (ЩСПК) с добавкой, предотвращающей расслоение и понижающей температуру застывания, согласно изобретению антиобледенительная жидкость дополнительно содержит гильсонит, повышающий механическую прочность кокса, в качестве добавки, предотвращающей расслоение и понижающей температуру застывания, использовано масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, в качестве добавки, понижающей кинематическую вязкость состава, использован карбамид азота - диамид угольной кислоты при следующем соотношении, мас. %:

За счет того, что антиобледенительная жидкость дополнительно содержит гильсонит, повышающий механическую прочность кокса, в качестве добавки, предотвращающей расслоение и понижающей температуру застывания использовано масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, в качестве добавки понижающей кинематическую вязкость состава, использован карбамид азота - диамид угольной кислоты при следующем соотношении, мас. %:

понижается вязкость состава, сохраняется текучесть состава до - 40°С, улучшаются показатели спекаемости и коксуемости угля.

Указанный технический результат обеспечивается совместным действием совокупности используемых в антиобледенительной жидкости для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза компонентов при их заявленном количественном соотношении.

Заявляемое изобретение неизвестно из уровня техники, данное решение обладает новизной.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемая антиобледенительная жидкость для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза явным образом не следует из уровня техники и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанный технический результат, то есть изобретение соответствует критерию охраноспособности - «изобретательский уровень».

Заявляемое изобретение соответствует критерию «промышленная применимость», так как оно содержит компоненты, известные на дату подачи заявки, и найдет широкое применение для защиты металлической поверхности горно-транспортного оборудования от примерзания влажных сыпучих пород.

В состав рецептуры антиобледенительной жидкости для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза входят следующие компоненты.

Щелочной сток производства капролактама ЩСПК представляет собой водный раствор натриевых солей кислых побочных продуктов окисления циклогексана. В состав ЩСПК входят натриевые соли органических кислот в пересчете на адипинат натрия 18-30%, смолы - не более 10%, массовая доля сухого вещества - 25-45%. Температура замерзания - 25-30 С и как низкозастывающая база - ЩСПК выполняет роль смазочной основы для металлических и стальных поверхностей, способствует улучшению размольных свойств угля, как следствие, снижаются энергозатраты на измельчение угля. Производителем является ОАО «Куйбышевазот», производят по ТУ 2433-039-00205311-08.

Масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, а также дистилляции циклогексана и цикдогексанона, выделяется масло ПОД в виде кубового остатка стадии дистилляции циклогексанона. Состав масла ПОД: Циклогексанон (1-3%), Димеры циклогексанона (40-60%), Олигомеры циклогексанона и сложные эфиры моно- и дикарбоновых кислот - остальное. Представляет собой вязкую жидкость темно-коричневого цвета плотностью около 1 кг/м3. По химическому составу компоненты масла ПОД являются кислородосодержащими продуктами, основы которых это дианоны - циклогексенилциклогексанон и циклогекселиденциклогексанон, эфиры, в основном,дициклогексиловый эфир. В составе масло ПОД является присадкой для снижения температуры замерзания состава до - 45°С и дополнительно оказывает ингибирующее антикоррозионное действие. Производителем является ОАО «Куйбышевазот», производят по ТУ 2433-016-00205311-99.

Карбамид азота (Мочевина) - диамид угольной кислоты. (NH2)2CO. Присадка, сохраняющая текучесть состава (кинематическую вязкость) до - 40°С. Производителем является ОАО «Куйбышевазот», ГОСТ 2081-2010.

Гильсонит. Этот натуральный асфальтит - тяжелый углеводород и его часто называют натуральным асфальтом, асфальтитом, юинтаитом или асфальтумом. Элементный состав (%): С - 76-86, Н - 8-12, S - 0,25-9, N - 0,3-1,8, О - 2-9.

Характерно высокое содержание Асфальтенов (до 98%) и относительно невысокое содержание масел (до 30%). Гильсонит в массе своей является блестящей черной субстанцией, внешне напоминающей минерал обсидиан. Он хрупкий и может быть легко раздроблен в темно-коричневый порошок. Гильсонит растворим в ароматических и алифатических растворителях, так же как нефтяной битум. Благодаря своей уникальной совместимости. Гильсонит часто используется для укрепления более мягких нефтепродуктов. В составе влияет на повышение показателей спекаемости и коксуемости угля. Добывается Гильсонит иранской компанией Avizheh technology and development of middle east.

Механизм действия состава антиобледенительной жидкости на уголь относительно спекания и коксования следующий. Реагент адсорбируется на поверхности и в порах угля.

При нагреве угольной массы, обработанной антиобледенительной жидкостью, в период пластического состояния молекулы компонентов реагента проникают в межмолекулярное пространство угля и способствуют повышению макромолекулярной подвижности. Молекулы компонентов реагента раздвигают молекулы образующихся продуктов разложения угля и затрудняют их взаимодействие в процессе поликонденсации. Также реагент участвует в реакциях водородного перераспределения, в результате перенос водорода реагента к реагирующим радикалам (молекулам) угля приводит к стабилизации, увеличивается количество веществ со средней молекулярной массой, образующих жидкую фазу пластической массы. Кроме того, компоненты реагента повышают концентрацию в пластической массе жидкоподвижных продуктов. В результате возрастает количество, текучесть и термостабильность пластической массы, улучшаются условия формирования пластического контакта остаточного вещества угольных зерен и зарождения новой промежуточной фазы (мезофазы), которая обладает высокой адгезией к углероду на поверхности остаточных зерен углей, обусловившее образование прочного карбонизированного остатка. Следствием этого является достижение положительного эффекта, заключающегося в повышении механической прочности кокса.

Об эффективности применения антиобледенительной жидкости для коксования применялись методики по определению прочности кокса, а именно:

CSR, % - горячая прочность кокса, то есть прочность кокса после реакции с диоксидом углерода при 1100°С. Для исследований использован металлургический кокс, полученный из шихты, составленной из углей одинакового состава (качество шихты: Wr=8,2%, Ad=8,4%, Vdat=28,6%, y=15,0 мм; содержание класса <3 мм = 80%). С повышением значений показателей CSR уменьшается разрушение кокса в печи.

Истираемость кокса, М10%. При исследованиях М10 - это количество исследуемого материала размером менее 10 мм. Для примера №1 М10=5,9% - это значит, что по окончанию исследований кокса размером менее 10 мм составило 5,9% от общей массы исследуемого материала. Для исследований использован металлургический кокс, полученный из шихты, составленной из углей (газовый - 55%, жирный 15%, коксовый 15%, оттощенноспекающийся 15%, выход летучих веществ 30,3%, толщина пластического слоя 12 мм).

Сущность изобретения поясняется примерами.

Пример №1. Смазочную основу ЩСПК - 60,0 мас. % смешивают с маслом ПОД в количестве 5,0 мас. %, и карбамидом азота в количестве 1,0 мас. %, в полученную смесь добавляют гильсонит в количестве 3.4,0 мас. %.

Состав готовится методом смешения компонентов при температуре до - 40°С при атмосферном давлении с использованием лопастной мешалки.

Порядок загрузки сырья:

1) ЩСПК

2) Карбамид азота

3) Масло ПОД

4) Гильсонит

Пример №2. Смазочную основу ЩСПК - 65,0 мас. % смешивают с маслом ПОД в количестве 7,5 мас. %, и карбамидом азота в количестве 3,0 мас. %, в полученную смесь добавляют гильсонит в количестве 24,5 мас. %.

Состав готовится методом смешения компонентов при температуре до - 40°С при атмосферном давлении с использованием лопастной мешалки.

Порядок загрузки сырья:

1) ЩСПК

2) Карбамид азота

3) Масло ПОД

4) Гильсонит

Пример №3. Смазочную основу ЩСПК - 70,0 мас. % смешивают с маслом ПОД в количестве 10,0 мас. %, и карбамидом азота в количестве 5,0 мас. %, в полученную смесь добавляют Гильсонит в количестве 15,0 мас. %.

Состав готовится методом смешения компонентов при температуре до - 40°С при атмосферном давлении с использованием лопастной мешалки.

Порядок загрузки сырья:

1) ЩСПК

2) Карбамид азота

3) Масло ПОД

4) Гильсонит

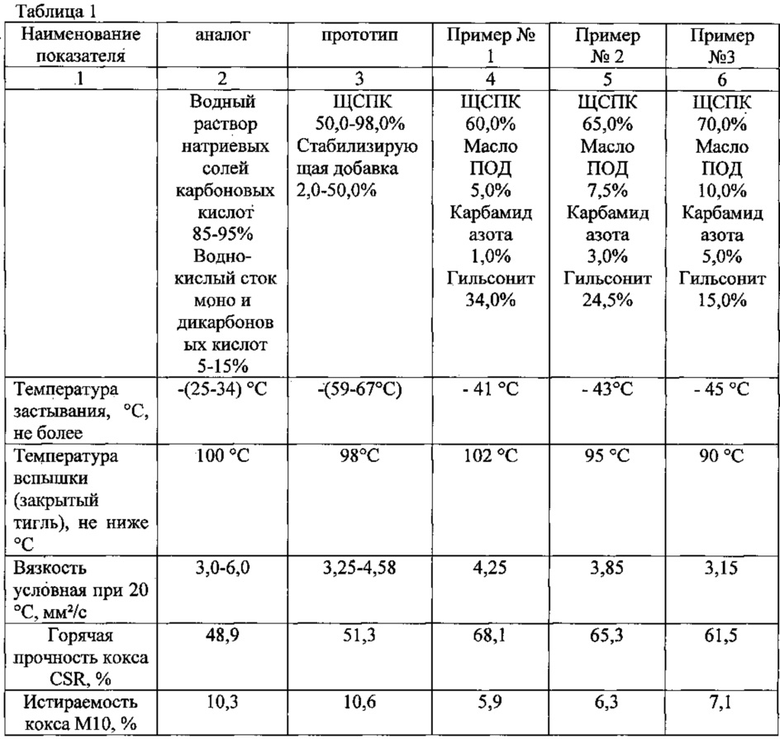

Сопоставительный анализ показателей аналога, прототипа и заявляемых составов трех примеров представлен в таблице №1.

По приведенным результатам видно, что в сравнении с аналогом и прототипом лучшие показатели горячей прочности кокса CSR и M10 получились в ходе исследований для всех трех заявляемых примеров, при этом наилучшие показатели горячей прочности кокса CSR и M10 получились в ходе исследований по примеру №1, это говорит что уголь, используемый для коксования, обработанный составом примера №1, обладает лучшими прочностными характеристиками CSR и наименьшими истирающими показателями M10 по сравнению с другими испытуемыми примерами. Худший результат показателей прочности CSR и истираемости получились в ходе исследований аналога и прототипа.

В сравнении примера №1 с аналогом прочностные свойства CSR увеличиваются на 19,2%, а показатели истираемости уменьшаются на 4,4%. В сравнении примера №1 с прототипом прочностные свойства CSR увеличиваются на 16,8%, а показатели истираемости уменьшаются на 4,7%. Чем более высокие показатели CSR и меньше показатели истираемости M10, тем меньше кокс образует мелочи. Измельчение кокса может привести к забиванию шахты и затруднению доменного процесса.

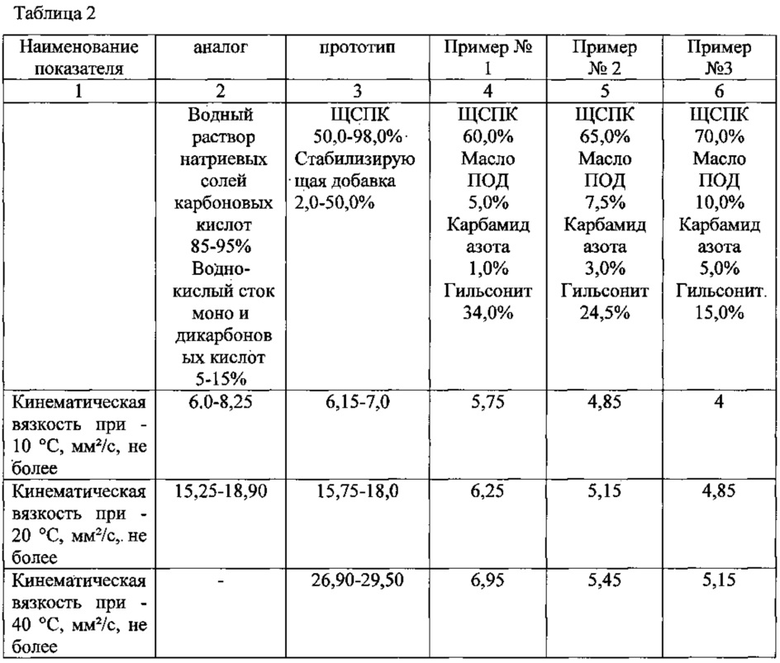

Еще один технический результат – это сохранение текучего состояния при отрицательных температурах, показатели кинематической вязкости нашли отражение в Таблице 2:

Примеры №1-№3 заявляемого состава показали лучшие результаты по сохранению текучести при отрицательных температурах, что не будет вызывать проблем при прокачивании, при этом наилучшие показатели для Примера №1. Худшие результаты в ходе исследований получились для аналога и прототипа. Показателей кинематической вязкости аналога при - 40°С нет, так как состав замерзает от -25°С.

В заявляемой антиобледенительной жидкости для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза понижается вязкость состава, сохраняется текучесть состава до - 40°С, улучшаются показатели спекаемости и коксуемости угля за счет того, что антифриз-реагент дополнительно содержит гильсонит, повышающий механическую прочность кокса, в качестве добавки, предотвращающей расслоение и понижающей температуру застывания, использовано масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, в качестве добавки, понижающей кинематическую вязкость состава, использован карбамид азота - диамид угольной кислоты при следующем соотношении, мас. %:

Изобретение относится к профилактическим смазкам, предназначенным для защиты металлической поверхности горно-транспортного оборудования от примерзания влажных сыпучих пород. Антиобледенительная жидкость представляет собой смесь смазочной основы, в качестве которой используют щелочной сток производства капролактама (ЩСПК), с добавкой, предотвращающей расслоение и понижающей температуру застывания. Жидкость дополнительно содержит гильсонит, повышающий механическую прочность кокса, в качестве добавки, предотвращающей расслоение и понижающей температуру застывания, использовано масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, в качестве добавки, понижающей кинематическую вязкость состава, использован карбамид азота - диамид угольной кислоты. Технический результат заключается в понижении кинематической вязкости состава, сохранении текучести состава, улучшении показателей спекаемости и коксуемости угля. 2 табл., 3 пр.

Антиобледенительная жидкость для обработки стенок и днищ горно-транспортного оборудования от примерзания и смерзания угля в массе и при транспортировке сыпучего груза, представляющая собой смесь смазочной основы, в качестве которой используют щелочной сток производства капролактама (ЩСПК), с добавкой, предотвращающей расслоение и понижающей температуру застывания, отличающаяся тем, что антиобледенительная жидкость дополнительно содержит гильсонит, повышающий механическую прочность кокса, в качестве добавки, предотвращающей расслоение и понижающей температуру застывания, использовано масло ПОД - побочный продукт окисления и дегидрирования циклогексанола, в качестве добавки, понижающей кинематическую вязкость состава, использован карбамид азота - диамид угольной кислоты при следующем соотношении, мас.%:

| ПРОФИЛАКТИЧЕСКОЕ СРЕДСТВО ПРОТИВ СМЕРЗАНИЯ И ПРИМЕРЗАНИЯ УГЛЯ, ВСКРЫШНЫХ ПОРОД ПРИ ТРАНСПОРТИРОВАНИИ И ХРАНЕНИИ | 2014 |

|

RU2564349C2 |

| РЕАГЕНТ АНТИФРИЗ ПРОТИВ ПРИМЕРЗАНИЯ, ПРИЛИПАНИЯ, СМЕРЗАНИЯ В МАССЕ И ПЫЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2014 |

|

RU2550186C1 |

| Профилактическое средство от выдувания и смерзания твердых топлив при транспортировании | 1989 |

|

SU1680750A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЩЕЛОЧНОГО СТОКА ПРОИЗВОДСТВА КАПРОЛАКТАМА (ЩСПК) ДЛЯ ПРИМЕНЕНИЯ ПРИ ПОНИЖЕННЫХ ТЕМПЕРАТУРАХ И РАСТВОР НА ЕГО ОСНОВЕ | 2014 |

|

RU2567294C1 |

| US 2003168625 A1, 11.09.2003. | |||

Авторы

Даты

2017-05-02—Публикация

2016-07-12—Подача