Заявляемый состав относится к строительным материалам и может применяться для огне- и антикоррозионной защиты бетонных, металлических поверхностей, эксплуатируемых в неблагоприятных условиях воздействия агрессивных сред различной природы, а также для улучшения физико-механических свойств и эксплуатационных показателей обрабатываемой поверхности.

Снижение горючести полимерных композиций для получения самозатухающих и огнестойких покрытий в основном связано с введением в их состав различных антипиренов (аммонийных солей фосфорной и серной кислот, трехокиси сурьмы, хлор-, бром- и фосфор-органических производных, гидроксидов металлов и др.) и использованием в композиции кремнийорганических смол. Применение антипиренов затрудняет воспламенение полимерных композиций, снижает скорость распространения пламени, способствует быстрому самозатуханию. Применение в составе полимерной композиции кремнийорганических соединений способствует повышению термостойкости получаемых покрытий.

В патенте RU 2145968 описан состав полимерной огнестойкой композиции на основе полипропилена. Композиция содержит галогенсодержащее соединение, трехокись сурьмы, наполнитель и дибутилмалеат олова. Галогенсодержащее соединение включает бромсодержащее органическое соединение, выбранное из группы декабромдифенилоксид, 1,2,5,6,9,10-гексабромциклододекан и тетрабромфталевый ангидрид, а в качестве наполнителя - силикат 2-валентного металла (силикат кальция, гидросиликат магния). Эффект самозатухания такой композиции достигается за счет использования в качестве антипирена бромсодержащего органического соединения совместно с трехокисью сурьмы. Недостатком данной композиции является то, что бромсодержащие органические соединения и трехокись сурьмы - дорогостоящие компоненты. Использование сурьмы и дибутилмалеата олова неблагоприятно влияет на здоровье человека. Бромсодержащие органические соединения возможно заменить другими антипиренами, например гидроксидами металлов, входящих в гальванический шлам.

В патенте RU 2148605 описан состав для получения огнезащитного покрытия на основе полиорганосилоксановой смолы в качестве пленкообразующего отвердителя в виде инициатора (эпоксидная или полиуретановая смолы) и катализатора отверждения (цинкобазальтовый олеинат или цинкокобальтовый олеинат), диспергатора, огнестойких наполнителей, антипиренов (соли фосфорной кислоты, высокохлорированные парафины), пигмента и органического растворителя. Композиция предназначена для защитной и декоративной окраски деревянных и металлических поверхностей, эксплуатируемых вне и внутри помещений при повышенной температуре. Покрытие обладает хорошей огнестойкостью и высокой прочностью.

Недостатками данного состава является сложность его приготовления вследствие большого количества компонентов, дороговизна состава. Кроме того, составы с большим содержанием кремнийорганических смол требуют специальных условий отверждения, например отверждение при высоких температурах. Данные условия затрудняют широкое применение рассматриваемой композиции. При воздействии пламени данное покрытие сгорает и не является самозатухающимся.

В патенте RU 2458964 описан состав для получения огнезащитного покрытия на основе эпоксидного связующего, интеркалированного графита, отвердителя, гидроокиси алюминия, хлорпарафина, трехокиси сурьмы, полифосфата аммония, каолиновой ваты, перхлорэтилена. Данный состав для получения огнезащитных покрытий предназначен для защиты несущих металлических и железобетонных конструкций от действия пламени. К недостаткам данной композиции относится большое количество применяемых дорогостоящих антипиренов, значительная вязкость композиции и, как следствие, трудности при нанесении покрытия (неравномерность нанесения), что снижает огнезащитную и антикоррозионную эффективность покрытия за счет неоднородности и пористости (дефектности) отвержденного покрытия. Кроме того, использование перхлорэтилена при приготовление композиции оказывает вредное воздействие на организм человека.

В патенте RU 2140944 описывается состав для получения покрытий на основе эпоксидиановой смолы, модификатора, пластификатора, отвердителя полиэтиленполиамина, бромсодержащего антипирена и смеси минеральных наполнителей. Данная композиция предназначена для получения покрытия с пониженной горючестью, при сохранении высокого уровня технологических и физико-механических свойств состава на основе доступного промышленного сырья. В качестве бромсодержащего антипирена в данной композиции используется декабромдифенилоксид, в качестве минерального наполнителя - гидроксид алюминия и трехокись сурьмы. Недостатком композиции является то, что покрытие полностью сгорает при воздействии на него пламени и не является самозатухающимся. Полученное покрытие обладает невысокой твердостью. Под воздействием абразивных нагрузок это покрытие будет истираться и изнашиваться. Использование в качестве минерального наполнителя смеси гидроксида алюминия и трехокиси сурьмы приводит к значительному удорожанию состава. Кроме того, использование большого количества добавок нарушает целостность и монолитность покрытия и, как следствие, приводит к повышению влагопроницаемости и уменьшению устойчивости покрытия к действию агрессивных сред.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются уменьшение времени горения за счет самозатухания полимерной композиции, сокращение времени горения без ухудшения эксплуатационных свойств покрытия - прочности, влагопроницаемости пленки. В данном предлагаемом изобретении предлагается решение другой технической задачи - безопасная утилизация гальванического шлама.

Поставленная задача решается за счет состава, состоящего из эпоксидной диановой смолы, полиметилфенилсилоксана, полиэтилен полиамина, гальванического шлама и пигмента в следующих соотношениях, масс. ч.: эпоксидная диановая смола 100, полиметилфенилсилоксан 10-60, полиэтиленполиамин 10, гальванический шлам 20-50, пигмент 0,5-5.

Для получения покрытия используется эпоксидная диановая смола ЭД-20, с содержанием эпоксидных групп 20-22,5%. В качестве аминного отвердителя эпоксидной смолы используется полиэтиленполиамин (ТУ-6-02-594-85).

Использование тонкоизмельченного гальванического шлама в качестве антипирена и наполнителя предполагает удешевление композиции с сохранением эффекта самозатухания отвержденного продукта. В композиции используется гальванический шлам машиностроительного предприятия, образующийся при реагентной очистке сточных вод гальванических цеха. В состав гальванического шлама входят гидроксиды металлов: Zn(OH)2, Ni(OH)2, Cu(OH)2, Fe(OH)3, оксиды металлов CaO, SiO2. Гальванический шлам перед использованием просушивается при T=130°C и подвергается тонкому помолу в шаровой мельнице. Полученный наполнитель имеет степень перетира не более 40 мкм (по ГОСТ 6589-74).

В качестве пигмента используется любой минеральный пигмент, например двуокись титана марки Р-02 (ГОСТ 9808-84). В качестве модификатора используется полиметилфенилсилоксан (ГОСТ 15866-70). Добавление полиметилфенилсилоксана позволяет получить более гомогенизированную композицию, с равномерным распределением гальванического шлама по объему покрытия. Предполагается, что полиметилфенилсилоксан повысит термостойкость отвержденного покрытия, уменьшит его влагопроницаемость.

При содержании полиметилфенилсилоксана в композиции менее 10 масс. ч. покрытие имеет высокую влагопроницаемость: 0,12 г/ч*мм*м2. При проникновении влаги внутрь покрытия происходит изменение структуры и типов связи, что приводит к получению покрытия с низкими эксплуатационными свойствами. При содержании полиметилфенилсилоксана более чем 60% масс. ч. не наблюдается никаких изменений физико-механических и теплофизических свойств покрытия. Соответственно, для достижения большего экономического эффекта добавлять большее чем 60% масс. ч. компонента не целесообразно.

При содержании гальванического шлама в композиции более 50% масс. ч. наблюдается ухудшение гидроизоляционных свойств покрытия, уменьшение прочности покрытия и резкое увеличение вязкости композиции, что приводит к возникновению технологического брака, утилизируется меньшее количество шлама.

Введение в композицию более 5% масс. ч. минерального пигмента не приводит к получению насыщенной окраски покрытия, при этом возможны нежелательные химические реакции. Однако количество вводимого пигмента является частным случаем, так как зависит только от желания потребителя.

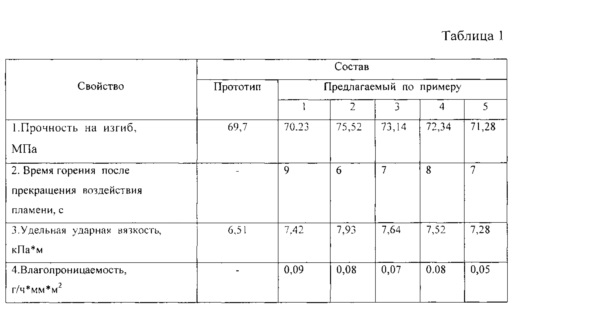

Оценки и доказательства преимуществ заявляемого изобретения основаны на измерении эксплуатационных и технологических показателей составов с одинаковым содержанием эпоксидной диановой смолы как матрицы и разным содержанием полиметилфенилсилоксана и гальванического шлама (на 100 масс. ч. эпоксидной диановой смолы использовалось от 10 до 60 масс. ч. полиметилфенилсилоксана и от 20 до 50 масс. ч. гальванического шлама).

Заявляемое изобретение может быть осуществлено следующим образом: в эпоксидную диановую смолу добавляют полиметилфенилсилоксан, тщательно перемешивают. В зависимости от области применения, заданного декоративного эффекта и интенсивности окраски поверхности в композицию добавляют пигмент. Затем постепенно добавляют гальванический шлам при постоянном перемешивании состава. В предварительно перемешанный состав на основе эпоксидной диановой смолы добавляется отвердитель полиэтиленполиамин и еще раз композиция тщательно перемешивается. Последняя операция производится непосредственно перед началом работ по нанесению покрытия. Жизнеспособность состава 40-60 мин при T=20°C.

Перед нанесением покрытия обрабатываемую поверхность тщательно очищают механическим и химическим путем - с помощью пескоструйной обработки, зашкуривания, обезжиривания. Приготовленный состав наносят напылением с помощью пистолета с большим диаметром сопла, кистью, шпателем, валиком или методом налива. Рекомендуется проводить работы либо в помещении, либо в сухую погоду. Состав наносится при температуре от +10°C до+30°C, при относительной влажности воздуха не более 70%.

Заявляемое изобретение иллюстрируется следующими примерами.

1. В 100 масс. ч. эпоксидной диановой смолы вводят 10 масс. ч. полиметилфенилсилоксана и 1 масс. ч. пигмента. При постоянном перемешивании вводят последовательно 20 масс. ч. гальванического шлама и 10 масс. ч. полиэтиленполиамина. В частном случае, содержание пигмента может содержать 0,5-5 масс. ч.

2. В 100 масс. ч. эпоксидной диановой смолы вводят 25 масс. ч. полиметилфенилсилоксанана и 1 масс. ч. пигмента. При постоянном перемешивании вводят последовательно 50 масс. ч. гальванического шлама и 10 масс. ч. полиэтиленполиамина. В частном случае, содержание пигмента может содержать 0,5-5 масс. ч.

3. В 100 масс. ч. эпоксидной диановой смолы вводят 30 масс. ч. полиметилфенилсилоксана и 2 масс. ч. пигмента. При постоянном перемешивании вводят последовательно 40 масс. ч. гальванического шлама и 10 масс. ч. полиэтиленполиамина. В частном случае, содержание пигмента может содержать 0,5-5 масс. ч.

4. В 100 масс. ч. эпоксидной диановой смолы вводят 45 масс. ч. полиметилфенилсилоксана и 2 масс. ч. пигмента. При постоянном перемешивании вводят последовательно 30 масс. ч. гальванического шлама и 10 масс. ч. полиэтиленполиамина. В частном случае, содержание пигмента может содержать 0,5-5 масс. ч.

5. В 100 масс. ч. эпоксидной диановой смолы вводят 60 масс. ч. полиметилфенилсилоксана и 3 масс. ч. пигмента. При постоянном перемешивании вводят последовательно 35 масс. ч. гальванического шлама и 10 масс. ч. полиэтиленполиамина. В частном случае, содержание пигмента может содержать 0,5-5 масс. ч.

Свойства материалов, полученных с использованием известного и предлагаемого состава, приведены в таблице 1.

Составы на основе эпоксидной диановой смолы с добавлением полиметилфенилсилоксана и гальванического шлама, предназначенные для получения огнестойких строительных покрытий являются самозатухающими. В случае возгорания покрытия его время горения незначительно. В атмосферу не успевает выделиться большое количество продуктов горения эпоксидной смолы. За счет использования гальванического шлама повышаются физико-механические характеристики покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2521582C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ПОЛА | 1997 |

|

RU2140944C1 |

| Огнестойкая теплозащитная лакокрасочная композиция | 2021 |

|

RU2777894C1 |

| СЛАБОГОРЮЧАЯ ХИМИЧЕСКИ СТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2495894C1 |

| Состав для термостойкой диэлектрической полимерной композиции | 2017 |

|

RU2670840C1 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| Диэлектрическая композиция для композиционных полимерных материалов | 2019 |

|

RU2707346C1 |

| Полимерная электроизоляционная композиция пониженной горючести | 2018 |

|

RU2697565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| АНТИПИРЕН - НАПОЛНИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2096367C1 |

Заявляемый состав относится к строительным материалам и может применяться для огне- и антикоррозионной защиты бетонных, металлических поверхностей, эксплуатируемых в неблагоприятных условиях воздействия агрессивных сред различной природы, а также для улучшения физико-механических свойств и эксплуатационных показателей обрабатываемой поверхности. Состав для получения защитных покрытий на основе эпоксидной диановой смолы, полиметилфенилсилоксана, полиэтиленполиамина, гальванического шлама и пигмента. Техническим результатом использования данной композиции является монолитное наполненное гальваническим шламом покрытие, способное проникать вглубь защищаемой поверхности, обладающее высокой прочностью, пониженной водопроницаемостью, эффектом самозатухания. 5 пр., 1 табл.

Состав для получения огнестойкого покрытия, включающий эпоксидную диановую смолу, в качестве отвердителя полиэтиленполиамин, модификатор, отличающийся тем, что он содержит в качестве модификатора полиметилфенилсилоксан и дополнительно содержит тонкоизмельченной гальванический шлам, образующийся при реагентной очистке сточных вод гальванических производств и пигмент при следующих соотношениях компонентов (мас.ч.):

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ПОЛА | 1997 |

|

RU2140944C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2028350C1 |

| Эмаль для покрытия | 1989 |

|

SU1698266A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2004 |

|

RU2297552C2 |

| US 2001031359 A1, 18.10.2001. | |||

Авторы

Даты

2017-05-04—Публикация

2016-04-18—Подача