Настоящее изобретение относится к строительству, а именно к захватным устройствам арматуры, преимущественно неметаллической.

Известны «улиточные» захваты для фиксации волоконных изделий (нитей, шнуров, канатов) при испытаниях на разрыв /1/. Недостатки известных захватов: громоздкость, а также неэкономичность, так как большое количество испытываемого материала расходуется в намоточном узле захвата.

Известны инъекционные грунтовые анкеры с извлекаемой тягой /2/.

Для освобождения грунтового массива от металлических тяг применяют различные методы, в том числе взрывные и пиротехнические. Недостатком известных конструкций является сложность и ненадежность, не гарантирующая извлечение тяги из грунта.

Известен наиболее близкий способ анкеровки испытываемой композитной полимерной арматуры в захватных муфтах разрывной машины и анкерное устройство /3/. Концы испытываемого элемента закрепляются полимерным или цементным твердеющим составом в концевых муфтах, представляющих собой металлические трубки с крышками.

У известного способа, принятого в качестве прототипа, имеются следующие недостатки: низкая производительность, т.к. требуется длительное время для набора прочности заливки, а также повышенный расход металлических трубок, т.к. испытательные муфты могут использоваться только один раз.

Техническая задача заключается в создании способа анкеровки неметаллической волоконной и композитной арматуры с обеспечением надежного прочного сцепления анкерного устройства с арматурой при уменьшении повреждений арматуры, а также в упрощении технологии процесса и возможности быстрой анкеровки арматуры непосредственно перед ее использованием (при испытании на растяжение, преднапряжения на стендах, использования в качестве инвентарной тяги и др.).

Поставленная задача решается таким образом, что в способе образования анкерного устройства арматуры, включающем насаживание на конец арматуры полой муфты и заполнение полости муфты твердеющим раствором с последующей выдержкой до затвердевания, согласно изобретению на конец арматуры насаживают полый металлический цилиндр, полость которого заполняют серной композицией и нагревают горячим воздухом до температуры плавления серы, после чего расплав серной композиции охлаждают до затвердевания с образованием жестко закрепленного на арматуре анкерного устройства, причем после использования арматуры серную композицию повторно расплавляют и сливают, а полый цилиндр снимают для повторного использования.

Поставленная задача решается также таким образом, что в анкерном устройстве неметаллической арматуры, включающем насаженную на конец арматуры полую муфту, полость которой заполнена затвердевшим раствором, согласно изобретению муфта выполнена в виде металлического полого цилиндра с раструбом для заполнения полости твердеющей композицией, при этом полость цилиндра заполнена затвердевшим расплавом серной композиции с обеспечением жесткой фиксации конца арматуры.

Предлагаемый способ отличается от известного тем, что на конец арматуры насаживают полый металлический цилиндр, полость которого заполняют серной композицией и нагревают горячим воздухом до температуры плавления серы, после чего расплав серной композиции охлаждают до затвердевания с образованием жестко закрепленного на арматуре анкерного устройства, причем после использования арматуры серную композицию повторно расплавляют и сливают, а полый цилиндр снимают для повторного использования.

Предлагаемое устройство отличается тем, что муфта выполнена в виде металлического полого цилиндра с раструбом для заполнения полости твердеющей композицией, при этом полость цилиндра заполнена затвердевшим расплавом серной композиции с обеспечением жесткой фиксации конца арматуры.

Технический результат заключается в повышении прочности сцепления композитной арматуры с захватным устройством, возможностью многократного использования анкерного устройства за счет свойств используемой серосодержащей композиции (низкая температура плавления, быстрый набор прочности, способность многократного использования) и возможности очистки анкерного устройства после использования его по назначению.

В качестве основного материала стыка используют техническую серу, модифицированную и превращенную, например, в материал Сульфотекс СБ, изготавливаемую по СТО 5718-003-37854292-2012. Эта сера - экологически чистая. При нагревании до 160°C градусов в таком материале отсутствуют выделения сероводорода и диоксида серы. Для придания дополнительных свойств (текучести расплава или вязкости твердого материала) в серу вводят пластификаторы, например этиленгликоль и глицерин, либо эластификаторы для снижения хрупкости, например нафталин и йод.

Предлагаемый способ реализуют в следующей технологической последовательности. Стыкуемые части, например конец арматурного стержня или каната, размещают в проектное положение в полости захватного устройства. Затем в раструб стыковочного пространства захватного устройства засыпают гранулированную серу и расплавляют ее на месте струей горячего воздуха, например техническим феном. Разогретая до температуры 140-145°C сера расплавляется и заполняет полость захватного устройства. Затем производят плавное охлаждение стыка. Для наиболее прочного соединения стыкуемых деталей корпус захватного устройства разогревают до температуры, близкой в температуре плавления серы (80-100°C). При охлаждении все компоненты стыкового соединения уменьшаются в размерах практически равномерно, за счет этого контакт серы и металла не нарушается, что в свою очередь обеспечивает высокую прочность соединения.

В качестве расплава целесообразно использовать серосодержащие композиты, в том числе смеси серы с песком, металлическими опилками, минеральной фиброй, которые расплавляются при невысокой температуре (менее 150°C), а после остывания ниже 100°C быстро отвердевают, а при температуре ниже 50°C имеют прочность 40-60 МПа.

Серосодержащие композиции, смеси серы с песком, металлическими опилками, смеси, армированные базальтовым или стеклянным волокном и пр., используют с добавками в количестве 5-25% по весу.

После окончания технологического цикла серосодержащую композицию в зажимах расплавляют горячим воздухом, затем сливают через отверстие в полости для повторного использования в следующих циклах. Для повышения сопротивления ударным и знакопеременным нагрузкам в состав припоя вводят дисперсные и волоконные наполнители, например стеклянную или базальтовую фибру, песок, известняковую муку и т.п.

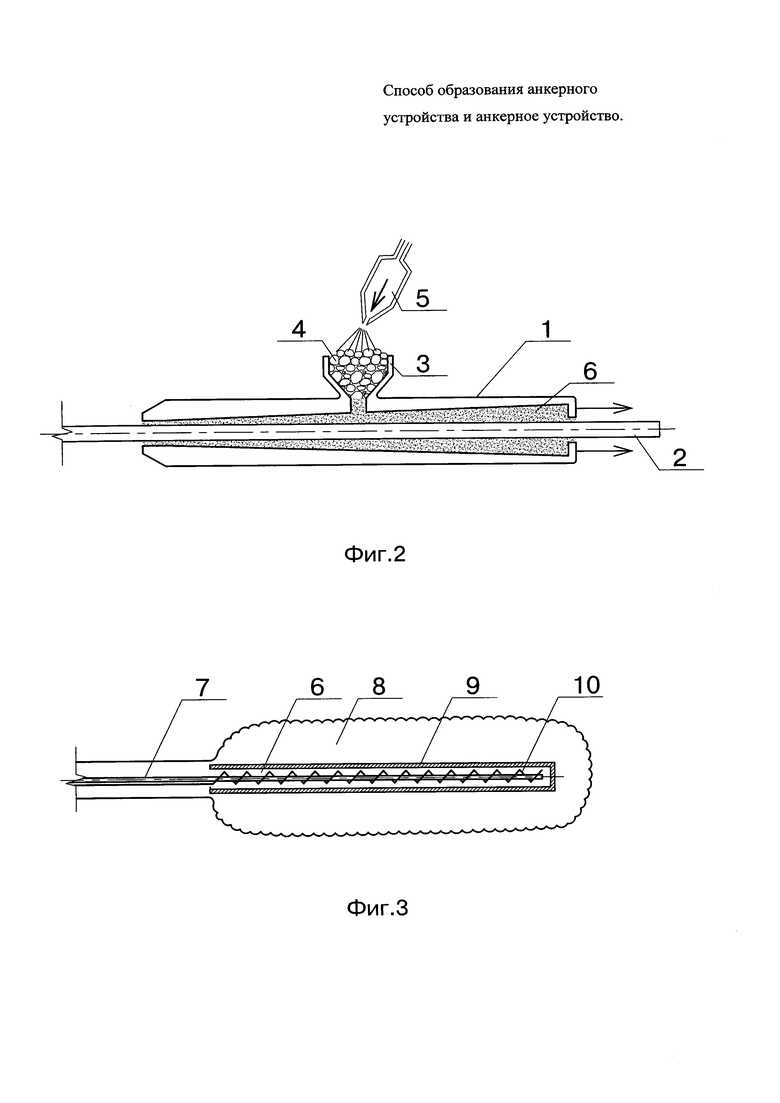

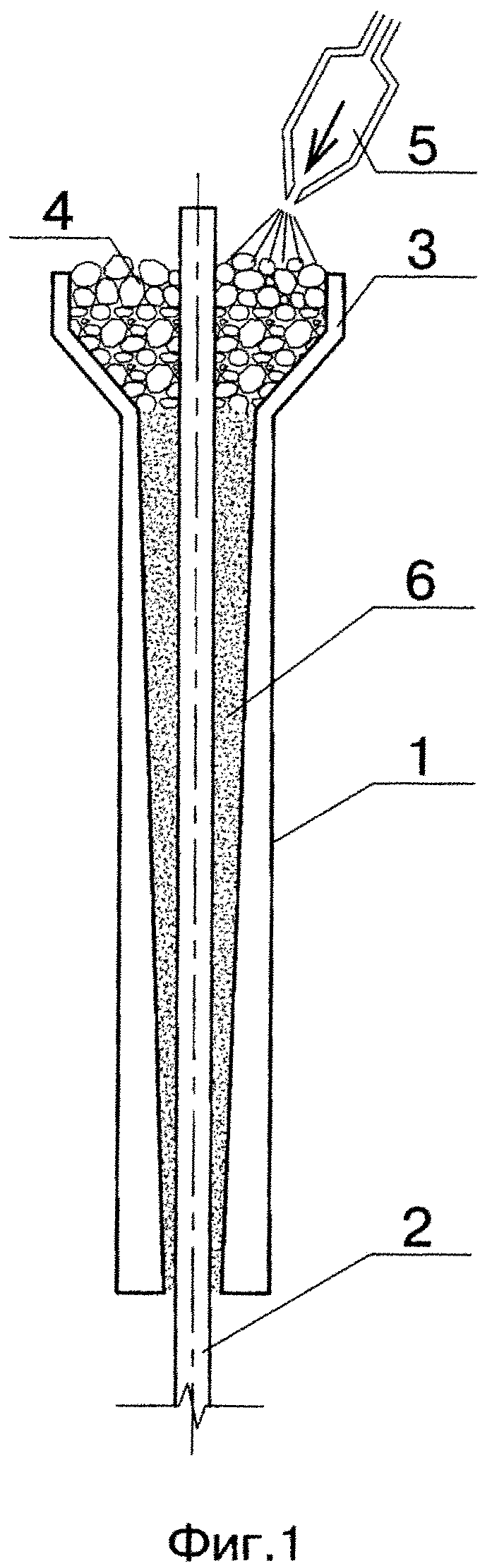

Способ и устройство поясняются чертежами, где на фиг. 1 показана схема процесса фиксации стержня композитной арматуры в инвентарном захватном устройстве разрывной машины; фиг. 2 - разрез анкерного устройства композитной арматуры; фиг. 3 - разрез корня инъекционного анкера с извлекаемой тягой.

Анкерное устройство состоит из захватного устройства 1, насаженного на конец арматуры 2, в задней или боковой части захватного устройства 1 выполнен раструб 3 для размещения серных гранул 4.

Пример 1

Закрепление композитного стеклопластикового стержня при испытаниях на разрывной машине. В захватном устройстве 1 разрывной машины размещают стержень композитной арматуры 2. Захватное устройство 1 представляет собой металлический цилиндр с продольной полостью. Внутренние стенки выполнены с конусностью 1:10-1:20 и имеют поперечные борозды в виде конусной резьбы для увеличения сцепления припоя с металлом. В задней или боковой части захватного устройства 1 имеется раструб 3 для удобства размещения серных гранул 4 при их обработке струей горячего воздуха. В раструб 3 помещают гранулы 4 серного припоя, который расплавляют струей горячего воздуха из технического фена 5. Расплавленный серный припой 6 стекает и заполняет полость анкерного устройства 1, а после остывания и затвердевания жестко фиксирует стержень 2 в анкерном устройстве при испытании. Длину муфты целесообразно по расчетам принимать не менее 15 диаметров арматурного стержня. Особенно эффективны предлагаемый способ для анкеровки волоконных жгутов, канатов и пр., так как расплав серы пропитывает волокна и позволяет прикладывать нагрузку равномерно на все составляющие жгут волокна.

Пример 2

Анкеровку концов композитной арматуры производят непосредственно на упорах стенда безопалубочного формования преднапряженных бетонных конструкций (фиг. 2). Основная проблема, возникающая при использовании композитных стержней и волоконных канатов в качестве преднапряженной арматуры, - это анкеровка их концов в захватах силового упора стенда. Традиционные цанговые захваты раскалывают хрупкую полимерную матрицу композитной арматуры, а волоконную арматуру не захватывают, а перекусывают. Для преднапряжения арматуры на стендах раструб муфты удобнее размещать на боковой (верхней при горизонтальном расположении) части захватного устройства. После охлаждения расплава серной композиции арматуру натягивают на упоры стенда и бетонируют конструкцию. После набора прочности бетоном затвердевший расплав серной композиции нагревают до температуры плавления серы 150°C, серу сливают, а муфту используют повторно.

Пример 3

Производят закрепление тяги инъекционного грунтового анкера в захватном устройстве, размещенном в корне анкера (фиг. 3). Для устойчивости стен в грунте и шпунтовых ограждений используют грунтовые инъекционные анкеры. Они позволяют выполнять работы внутри котлована без помех. В массиве окружающего грунта остаются тяги анкеров, которые оказываются помехой последующим геотехническим работам. Перед установкой анкерной тяги 7 в скважину, заполненную твердеющим раствором 8, конец тяги спаивают с упорной трубой 9 по предлагаемому способу. После выполнения функций удержания ограждения котлована припой 6 в трубе 1, являющейся захватным устройством, расплавляют, например, нагревом спирали 10, после чего тягу 7 анкера извлекают из скважины для повторного использования

Источники информации

1 ГОСТ 6611.2-73. Нити текстильные. Захваты улиточные.

2. Анкеры извлекаемые. ИнжПроектСтрой. Интернет.

3. ГОСТ 31938-2012. Арматура композитная полимерная для армирования бетонных конструкций. Общие условия. Клеевые соединения муфт и композитных стержней арматуры по приложению Б.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ АНКЕРНОГО УСТРОЙСТВА КОМПОЗИТНОЙ АРМАТУРЫ И АНКЕРНОЕ УСТРОЙСТВО | 2021 |

|

RU2776854C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2455436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ГРУНТОВОГО АНКЕРА И ГРУНТОВЫЙ АНКЕР | 1997 |

|

RU2131495C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ИНЪЕКЦИОННОГО НАГЕЛЯ И ИНЪЕКЦИОННЫЙ НАГЕЛЬ, ВОЗВЕДЕННЫЙ ЭТИМ СПОСОБОМ | 2009 |

|

RU2405888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ КОНСТРУКЦИИ В ГРУНТЕ | 2002 |

|

RU2221918C2 |

| СПОСОБ ПРЕДНАПРЯЖЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2724077C1 |

| СПОСОБ ВОЗВЕДЕНИЯ В ГРУНТЕ НАБИВНОЙ ОПОРНОЙ КОНСТРУКЦИИ И НАБИВНАЯ ОПОРНАЯ КОНСТРУКЦИЯ, ВОЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2252298C1 |

| СПОСОБ УСИЛЕНИЯ ГРУНТОВОГО ОСНОВАНИЯ | 2006 |

|

RU2333318C1 |

Изобретение относится к строительству, а именно к захватным устройствам арматуры, преимущественно неметаллической. Способ образования анкерного устройства арматуры включает насаживание на конец арматуры полой муфты и заполнение полости муфты твердеющим раствором с последующей выдержкой до затвердевания. На конец арматуры насаживают полый металлический цилиндр, полость которого заполняют серной композицией и нагревают горячим воздухом до температуры плавления, после чего расплав серной композиции охлаждают до затвердевания с образованием жестко закрепленного на арматуре анкерного устройства. После использования композитной арматуры серную композицию повторно расплавляют и сливают, а полый цилиндр снимают для повторного использования. Технический результат состоит в повышении прочности сцепления неметаллической арматуры с захватным устройством, упрощении технологии процесса анкеровки, возможности многократного использования анкерного устройства. 2 н.п. ф-лы, 3 ил., 3 пр.

1. Способ образования анкерного устройства арматуры, включающий насаживание на конец арматуры полой муфты и заполнение полости муфты твердеющим раствором с последующей выдержкой до затвердевания, отличающийся тем, что на конец арматуры насаживают полый металлический цилиндр, полость которого заполняют серной композицией и нагревают горячим воздухом до температуры плавления, после чего расплав серной композиции охлаждают до затвердевания с образованием жестко закрепленного на арматуре анкерного устройства, причем после использования композитной арматуры серную композицию повторно расплавляют и сливают, а полый цилиндр снимают для повторного использования.

2. Анкерное устройство арматуры, включающее насаженную на конец арматуры полую муфту, полость которой заполнена затвердевшим раствором, отличающееся тем, что муфта выполнена в виде металлического полого цилиндра с раструбом для заполнения полости твердеющей композицией, при этом полость цилиндра заполнена затвердевшим расплавом серной композиции с обеспечением жесткой фиксации конца арматуры.

| Способ непрерывного измельчения и классификации ферросплавов | 1959 |

|

SU126349A1 |

| Поворотный круг для самосвалов | 1956 |

|

SU105647A1 |

| 0 |

|

SU84065A1 | |

| АРМАТУРНЫЙ ПУЧОК ИЗ ВЫСОКОПРОЧНЫХ КАНАТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ С АРМАТУРНЫМИ ПУЧКАМИ | 2001 |

|

RU2178045C1 |

| Вычислительное устройство для определения третьей стороны прямоугольного треугольника по двум известным | 1959 |

|

SU128629A1 |

| Ректификационная колонка для очистки и непрерывного получения фурфурола | 1929 |

|

SU31938A1 |

| Общие технические условия, Москва, Стандартинформ, 2014. | |||

Авторы

Даты

2017-05-15—Публикация

2015-12-29—Подача