Изобретение относится к строительству и может быть использовано при производстве преднапряженных бетонных изделий с композитной арматурой и при ее испытаниях на разрывных машинах.

Известно устройство заделки полимерных канатов III. В устройстве используют проволочный чулок, в который заводят конец каната, причем чулок при растяжении сжимается в поперечном направлении и прочно фиксирует канат от продольного смещения. Недостаток известного устройства: чулок не приспособлен для многократных фиксаций, необходимых для значительных удлинений арматуры на длинных стендах бетонирования изделий с композитной арматурой.

Известен способ преднапряжения стальной арматуры в процессе изготовления железобетонных изделий на стендах безопалубочного формования /2/. Способ заключается в размещении на конце каждой арматурной проволоки или каната двух цанговых патронов, причем крайний (рабочий) патрон закрепляется в гидродомкрате, а упорный патрон размещается на расстоянии 1,2-1,5 длины хода домкрата от рабочего. Домкрат с помощью рабочей цанги натягивает арматуру на длину хода, упорная цанга надвигается на силовой упор стенда и фиксирует арматуру в напряженном состоянии. Затем операция повторяется несколько раз до достижения проектной величины вытяжения арматуры, и, соответственно до требуемого уровня напряжения. Цанги обеспечивают надежную фиксацию металлической арматуры за счет того, что их зубчатые губки врезаются в металл, благодаря пластичности которого не происходит разрушения проволоки. Однако при использовании композитной арматуры и ее натяжении на стендах происходит хрупкое раскалывание полимерной матрицы цангами.

Известен способ и устройство для преднапряжения композитных стержней в стендах изготовления бетонных конструкций /3/. В устройстве используются криволинейные цанги, которые обеспечивают равномерное обжатие хрупкой полимерной арматуры. Губки цанг изготавливают из стеклонаполненного полимерного композита, прочность которого ниже прочности фиксируемого стержня, за счет этого обеспечивается сохранность анкеруемого композитного стержня. Напрягаемый стержень заводят одним концом в домкратную цангу, другим концом в цангу захвата на «мертвом» упоре стенда. Затем цанги фиксируют оба конца композитного стержня. Затем на цангу, входящую в состав гидродомкрата, прилагают растягивающее усилие, обеспечивающее напряжение стержня, и поддерживают напряжение весь период изготовления и набора прочности бетона. Затем концы стержня, находящиеся вне изделия, обрезают и переводят в отходы производства.

Недостатком известного устройства, принятого в качестве прототипа, является недолговечность материала цанг, необходимость их частой замены. Недостатком способа является также повышенная трудоемкость, вызванная необходимостью фиксирования на «мертвом» конце стенда каждого стержня. Кроме того, при неполной загрузке длинного стенда значительная часть неиспользованной длины стержня уходит в отход. Контролировать фактический уровень напряжения в композитной арматуре в процессе подготовки к бетонированию достаточно сложно.

Указанные недостатки устраняются в предлагаемом способе и устройстве для его реализации.

Техническим результатом предлагаемого изобретения является возможность натяжения композитной арматуры до требуемой величины натяжения за счет надежности фиксации концов арматурного стержня, не разрушая их и исключая проскальзывание, простота исполнения захватного устройства и возможность его многократного использования, а также снижение трудоемкости и материалоемкости процесса изготовления бетонных изделий.

Технический результат достигается тем, что устройство для преднапряжения композитных полимерных арматурных стержней, содержащее стенд, включающий «мертвый» упор и силовой упор с гидродомкратом и цангами, согласно изобретению, дополнительно содержит захватные узлы, каждый из которых выполнен в виде гибкого удлиняемого сетчатого чулка, образованного из высокопрочных металлических тросовых проволок, переплетенных между собой под углом 30° - 60° к продольной оси чулка, объединенных на одном конце в гильзу, жестко соединенную с инвентарным металлическим хвостовиком, а другой конец оставлен открытым для введения напрягаемого стержня во внутреннюю полость чулка, при этом длина инвентарного металлического хвостовика позволяет изготавливать бетонные изделия на неполной длине стенда.

Для надежности сцепления чулка с композитным арматурным стрежнем и для обеспечения его прочности на разрыв, в плетении чулка используют проволоки разного сечения, увеличивающегося в направлении от открытого конца к гильзе.

В другом варианте обеспечения надежности сцепления и прочности на разрыв металлического чулка, увеличивают количество проволок в плетении чулка в 1.5-3.5 раза в направлении от открытого конца к гильзе.

Начальный участок чулка обеспечивает надежное сцепление со стержнем благодаря своей гибкости и общей способности чулка удлиняться, а следующие участки обеспечивают прочность на разрыв. Прочность на разрыв конечного участка чулка превышает прочность напрягаемого композитного стержня не менее чем в 1.6-2.2 раза, что также обеспечивает и возможность многократного применения захватного устройства.

Для возможности одновременного преднапряжения на стенде двух композитных стержней, любые два захватных узла могут быть выполнены спаренными на одном инвентарном металлическом хвостовике.

Чулок в натянутом состоянии на обжатом им стержне фиксируют инвентарным монтажным пояском.

Технический результат достигается также тем, что в способе преднапряжения композитных полимерных арматурных стержней, включающем фиксирование концов арматурных стержней в цанговых замках стендов и натяжение арматуры до достижения проектного уровня напряжения, согласно изобретению, на стенде дополнительно монтируют захватные устройства, каждое из которых выполнено в виде гибкого металлического чулка, один конец которого собран в гильзу, жестко соединенную с инвентарным металлическим хвостовиком, а второй конец оставлен свободным, при этом, на «мертвом» конце стенда инвентарный металлический хвостовик устанавливают на неподвижный упор, а на силовом упоре стенда инвентарный металлический хвостовик заводят в цанги домкратов, далее концы композитной полимерной арматуры, выполненной в виде мерных стержней, фиксируют в металлических чулках на обоих упорах стенда, для чего чулок сжимают в продольном направлении, через свободный конец заводят во внутреннее пространство конец напрягаемого стержня на расчетную глубину, растягивают чулок, уменьшая его диаметр для плотного обжатия стержня, и фиксируют напряженное состояние чулка инвентарным монтажным пояском. Далее приводят в действие домкрат силового упора стенда и с помощью цанг по известной технологии напрягают стержень, при этом уровень напряжения в растянутой композитной арматуре замеряют стандартными приборами на инвентарном металлическом хвостовике захватного устройства.

Для одновременного преднапряжения двух композитных полимерных стержней на «мертвом» упоре стенда устанавливают инвентарный металлический хвостовик спаренных захватных устройств, а металлические хвостовики двух других захватных устройств заводят в цанги домкратов силового упора стенда, концы двух композитных стержней фиксируют в металлических чулках, приводят в действие домкрат силового упора стенда и с помощью цанг по известной технологии напрягают стержни.

Гибкий чулок фиксирует стержень на все время изготовления бетонного изделия, а длина инвентарного металлического хвостовика позволяет изготавливать бетонные изделия на неполной длине стенда, избегая отходов арматуры, причем инвентарный металлический хвостовик, который устанавливают на «мертвом» конце стенда, заменяет композитную арматуру в процессе изготовления бетонного изделия и снижает ее расход. Контроль фактического уровня напряжения в растянутой композитной арматуре производят замерами стандартными приборами на металлическом хвостовике.

При проведении испытаний композитных полимерных арматурных стержней в разрывных машинах, концы композитного арматурного стержня фиксируют в чулках, а инвентарные металлические хвостовики заводят в захваты разрывных машин.

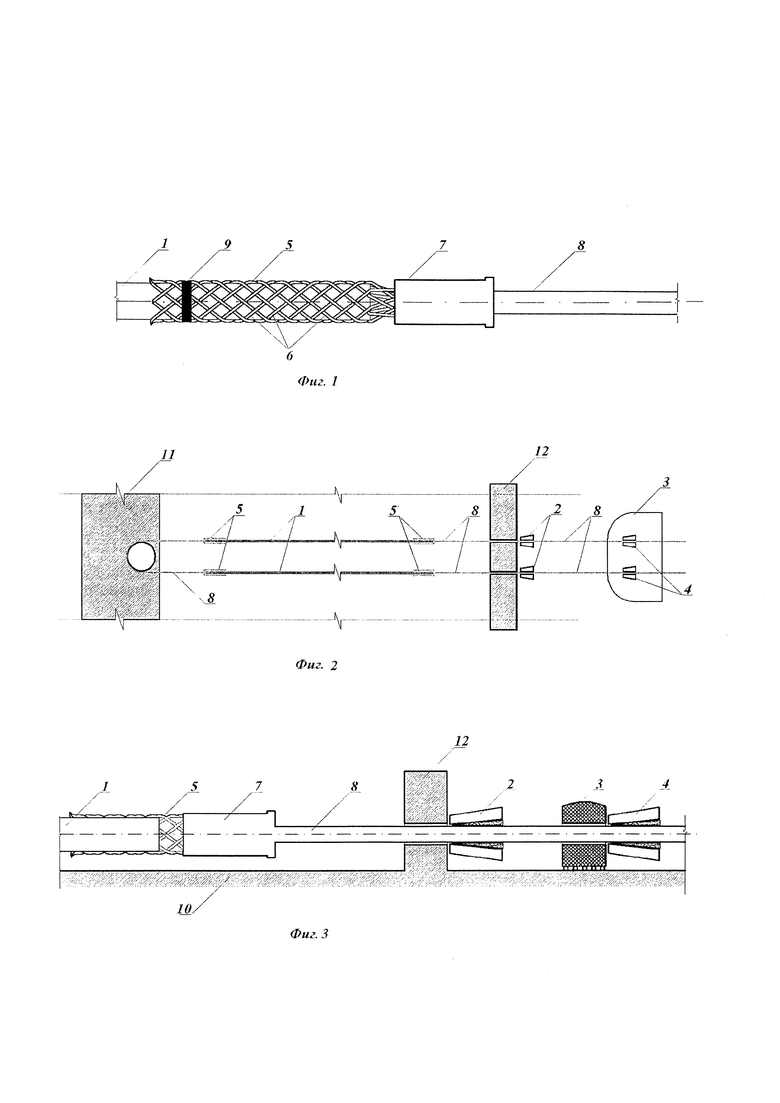

Содержание предлагаемого способа и устройства поясняется чертежом, где на фиг. 1 показано устройство для преднапряжения композитных полимерных арматурных стержней, на фиг. 2 - фрагмент плана стенда изготовления преднапряженных бетонных изделий, на фиг. 3 - разрез по А-А силового конца стенда.

Устройство для преднапряжения композитных полимерных арматурных стержней 1, содержащее стенд (фиг. 2), включающий гидродомкрат 3 и цанги 2 и 4, дополнительно содержит захватные узлы, каждый из которых выполнен в виде гибкого удлиняемого сетчатого чулка 5, образованного из металлических проволок 6, переплетенных между собой под углом 30° - 60° к продольной оси чулка, объединенных на одном конце в гильзу 7, жестко соединенную с инвентарным металлическим хвостовиком 8, а другой конец оставлен открытым для введения напрягаемого стержня во внутреннюю полость чулка. Чулок 5 комплектуется инвентарным монтажным пояском 9 для надежного поддержания обжатого состояния стержня 1 на весь период изготовления бетонного изделия.

Для надежности сцепления чулка 5 с композитным стрежнем 1 и для обеспечения его прочности на разрыв, в плетении чулка используют проволоки разного сечения, увеличивающегося в направлении от открытого конца к гильзе (на чертеже не показано).

В другом варианте обеспечения надежности сцепления и прочности на разрыв металлического чулка 5 увеличивают количество проволок в плетении чулка в 1.5-3.5 раза в направлении от открытого конца к гильзе (на чертеже не показано).

Для возможности одновременного преднапряжения на стендах двух композитных стержней (Фиг. 2), любые два захватных узла могут быть выполнены спаренными, то есть соединенными одним и тем же инвентарным металлическим хвостовиком 8.

Способ осуществляют следующим образом с помощью работы устройства.

На стенде 10 безопалубочного формования дополнительно монтируют захватные устройства, каждое из которых выполнено в виде гибкого металлического чулка 5, один конец которого собран в гильзу 7, жестко соединенную с инвентарным металлическим хвостовиком 8, а второй конец оставлен свободным, при этом, на «мертвом» конце стенда 10 инвентарный металлический хвостовик 8 устанавливают на неподвижные упоры И, а на силовом упоре 12 конец инвентарного металлического хвостовика 8 заводят через отверстие в упоре 12 и опорную цангу 2 в домкрат 3 с рабочей цангой 4. Затем на стенд завозят арматурные стержни 1, длиной несколько большей общей длины формуемых изделий. Концы композитных стержней 1 фиксируют в металлических чулках 5 на обоих упорах стенда, для чего чулок 5 сжимают в продольном направлении, заводят во внутреннее пространство конец напрягаемого стержня 1 на расчетную глубину, растягивают чулок для уменьшения его диаметра и плотного обжатия стержня и фиксируют напряженное состояние чулка инвентарным монтажным пояском 9. После монтажа стержней производят операцию напряжения. Для этого приводят в действие домкрат 3 силового упора 12 стенда 10 и с помощью цанг 2 и 4 по известной технологии безопалубочного формования напрягают стержень. Потери напряжения контролируют замерами на инвентарном металлическом хвостовике 8.

Для одновременного преднапряжения двух композитных стержней (Фиг. 2), на «мертвом» упоре 11 стенда 10 устанавливают инвентарный металлический хвостовик 8 спаренных захватных устройств, инвентарные металлические хвостовики двух других захватных устройств заводят через отверстия в силовом упоре 12 и опорные цанги 2 в домкрат 3 с рабочими цангами 4, концы двух композитных стержней фиксируют в чулках 5, как описано выше, затем приводят в действие домкрат 3 силового упора 12 и с помощью цанг 2 и 4 по известной технологии безопалубочного формования напрягают стержни. Потери напряжения контролируют замерами на инвентарном металлическом хвостовике 8.

Пример 1 реализации способа.

На стенде длиной 110 м необходимо отформовать семь свай длиной 12 м. Общая длина формуемого изделия 12*7=84 м. Сваи армируются композитными стержнями диаметром 12 мм. По проекту предварительное напряжение вызовет удлинение арматуры на 1.4 м. На стенд выкладывают стержни длиной 83 м с учетом технологического удлинения. Устройство 1 для преднапряжения композитных полимерных арматурных стержней комплектуют захватами 5 с инвентарными хвостовиками 8 длиной не менее 110-83=27 м. В результате на полной длине стенда размещается 83 м стержня и 28-29 м инвентарного хвостовика 8. Экономится около 30 м композитного стержня.

Источники информации

1. Патент RU 2254406 C2 Устройство концевой заделки для каната горизонтального страховочного троса, МПК D07B 9/00, публ. 20.06.2005, бюл. №17.

2. Уткин В.В., Уткин В.Л., Уткин Л.В. Безопалубочное формование железобетона. М.: ООО «Папирус», сс. 53, 77-79.

3. Патент RU2615555C1 Анкерное устройство для композитного стержня, МПК Е04С 5/12, публ. 05.04.2017, бюл. №10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| СПОСОБ ОБРАЗОВАНИЯ АНКЕРНОГО УСТРОЙСТВА И АНКЕРНОЕ УСТРОЙСТВО | 2015 |

|

RU2619298C1 |

| СПОСОБ ОБРАЗОВАНИЯ АНКЕРНОГО УСТРОЙСТВА КОМПОЗИТНОЙ АРМАТУРЫ И АНКЕРНОЕ УСТРОЙСТВО | 2021 |

|

RU2776854C1 |

| Способ натяжения высокопрочной винтовой арматуры при изготовлении предварительно напряженных перекрытий сборно-монолитных зданий с безригельным каркасом | 2019 |

|

RU2733624C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2455436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| Инвентарный стенд для изготовления длинномерных, предварительно напряженных железобетонных блоков | 1959 |

|

SU128778A1 |

| Предварительно напряженная железобетонная свая и способ ее изготовления | 1991 |

|

SU1768708A1 |

| АРМАТУРНЫЙ КАРКАС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2530074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКРЫТИЙ ДЕРЕВЯННЫХ МАЛОЭТАЖНЫХ ЗДАНИЙ | 2011 |

|

RU2478763C1 |

Изобретение относится к строительству и может быть использовано при производстве преднапряженных бетонных изделий с композитной арматурой и при ее испытаниях на разрывных машинах. Устройство, фиксирующее композитную арматуру, выполняют в виде гибкого плетеного чулка из высокопрочной тросовой проволоки, то есть из материала значительно прочнее материала захватываемого стержня, причем гибкий чулок фиксирует арматуру на все время процесса изготовления бетонного изделия, а операции по напряжению производят с помощью цанг, которые устанавливают на инвентарном металлическом хвостовике, выполненном в виде проволоки или каната, жестко скрепленном с гильзой, в которую заделан один конец чулка, при этом длина инвентарного элемента позволяет изготавливать бетонные изделия на неполной длине стенда, избегая отходов арматуры, причем металлический инвентарный хвостовик заменяет композитную арматуру на пустой длине стенда в процессе изготовления бетонного изделия и снижает ее расход. Контроль фактического уровня напряжения в растянутой композитной арматуре производят замерами стандартными приборами на инвентарном металлическом хвостовике. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Устройство для преднапряжения композитных полимерных арматурных стержней, содержащее стенд, включающий «мертвый» упор и силовой упор с гидродомкратом и цангами, отличающееся тем, что устройство дополнительно содержит, по меньшей мере, два захватных узла, каждый из которых выполнен в виде гибкого удлиняемого сетчатого чулка, состоящего из металлических проволок, переплетенных между собой под углом 30° - 60° к продольной оси чулка, объединенных на одном конце в гильзу, жестко соединенную с инвентарным металлическим хвостовиком, а другой конец оставлен открытым для введения напрягаемого стержня во внутреннюю полость чулка, при этом разрывное усилие чулка превышает прочность преднапрягаемого композитного стержня не менее чем в 1,6-2,2 раза.

2. Устройство по п. 1, отличающееся тем, что чулок выполнен из проволок с переменным сечением, увеличивающимся в направлении от открытого конца к гильзе.

3. Устройство по п. 1, отличающееся тем, что количество металлических проволок в плетении чулка увеличивается в 1,5-3,0 раза в направлении от открытого конца к гильзе.

4. Устройство по п. 1, отличающееся тем, что два захватных узла могут быть выполнены спаренными на одном инвентарном металлическом хвостовике.

5. Устройство по любому из пп. 1-4, отличающееся тем, что металлический чулок снабжен инвентарным монтажным пояском.

6. Способ преднапряжения композитных полимерных арматурных стерженей, включающий фиксирование концов арматурных стержней на упорах стенда, натяжение арматуры до достижения проектного уровня напряжения, контроль уровня напряжения арматуры, отличающийся тем, что на стенде дополнительно монтируют захватные устройства, каждое из которых выполнено в виде гибкого металлического чулка, один конец которого собран в гильзу, жестко соединенную с инвентарным металлическим хвостовиком, а второй конец оставлен свободным, на «мертвом» конце стенда инвентарный металлический хвостовик устанавливают на неподвижный упор, а на силовом упоре стенда инвентарный металлический хвостовик заводят в цанги домкратов, далее концы композитной полимерной арматуры, выполненной в виде мерных стержней, фиксируют в металлических чулках на обоих упорах стенда, для чего чулок сжимают в продольном направлении, через свободный конец заводят во внутреннее пространство конец напрягаемого стержня на расчетную глубину, растягивают чулок, уменьшая его диаметр для плотного обжатия стержня, и фиксируют напряженное состояние чулка инвентарным монтажным пояском; приводят в действие домкрат силового упора стенда и с помощью цанг по известной технологии напрягают стержень, при этом уровень напряжения в растянутой композитной арматуре замеряют стандартными приборами на инвентарном металлическом хвостовике захватного устройства.

7. Способ по п. 6, отличающийся тем, что для одновременного преднапряжения двух композитных стержней используют два захватных узла, спаренных на одном инвентарном металлическом хвостовике, который устанавливают на «мертвом» конце стенда на неподвижные упоры.

8. Способ по п. 6, отличающийся тем, что при неполной загрузке стенда длину мерных отрезков композитной арматуры принимают в зависимости от требуемой длины бетонных изделий, а оставшуюся длину стенда компенсируют длиной инвентарного металлического хвостовика.

9. Способ по п. 6, отличающийся тем, что при проведении испытаний композитной арматуры на разрыв концы композитного арматурного стержня фиксируют в чулках, а инвентарные металлические хвостовики заводят в захваты разрывных машин.

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2455436C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ, НАТЯЖЕНИЯ И ОТПУСКА АРМАТУРЫ (ВАРИАНТЫ) | 2010 |

|

RU2410509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| CN 106574462 B, 12.04.2019 | |||

| KR 101080942 B1, 08.11.2011 | |||

| KR 101911731 B1, 26.10.2018 | |||

| CN 109296208 A, 01.02.2019 | |||

| CN 201241479 Y, 20.05.2009. | |||

Авторы

Даты

2020-06-19—Публикация

2019-12-25—Подача