Изобретение относится к устройствам, предназначенным для стабилизации давления масла в системе смазки газоперекачивающих агрегатов после потери напряжения в питающей сети до пуска аварийного генератора.

Известны и широко применяются навесные генераторы собственных нужд, в частности, взрывозащищенные синхронные генераторы типа ВСГ-315 [Режим электронного доступа: https://www.tvid.ru/price/vzryvozasisennye-sinhronnye-generetory-serii-vsg], предназначенные для обеспечения автономной работы и исключения аварийных остановов газоперекачивающих агрегатов по аварийно низкому давлению в системе смазочного масла при потерях напряжения в питающей сети.

Подобный навесной генератор собственных нужд обеспечивает автономное питание всех вспомогательных устройств газоперекачивающего агрегата, в том числе системы смазки, однако упомянутый генератор имеет ряд существенных недостатков, основными из которых являются:

- низкая надежность основных узлов и деталей генератора;

- эксплуатационные затраты на ремонт, наладку и обслуживание генератора в связи с высокой стоимостью комплектующих и дополнительными демонтажными и монтажными работами при ремонте газоперекачивающего агрегата;

- потери полезной мощности газоперекачивающего агрегата порядка 150-200 кВт и, как следствие, снижение объемов транспорта газа.

Известны также аварийные генераторы различных типов, в том числе дизель-генераторы, детандер-генераторные установки, газовые электростанции, предназначенные для обеспечения электроснабжения газоперекачивающего агрегата в условиях отсутствия вводного питания.

Основным недостатком подобного типа аварийных генераторов является необходимость запуска генератора, осуществляемого порядка 8-30 секунд, после потери напряжения в питающей сети, причем за данный промежуток времени величина давления масла в системе смазки падает до аварийного значения (так называемый провал давления), что вызывает аварийный останов газоперекачивающего агрегата.

Задачей изобретения является создание устройства стабилизации давления масла в системе смазки газоперекачивающего агрегата, позволяющего предупреждать провалы давления масла в системе смазки газоперекачивающего агрегата в период времени после потери напряжения в питающей сети до пуска аварийного генератора, и, как следствие, предупреждение аварийного останова газоперекачивающего агрегата по аварийно низкому значению давления масла.

Технический результат, достигаемый при применении устройства стабилизации давления масла в системе смазки газоперекачивающего агрегата, заключается в обеспечении беспрепятственных пуска и подключения аварийных источников питания любого вида, как для отдельного газоперекачивающего агрегата, так и цехового аварийного источника.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата выполнено в виде размещенного между верхней и нижней опорами перпендикулярно коллектору смазки газоперекачивающего агрегата гидроцилиндра, содержащего корпус, верхнюю и нижнюю крышки, поршень с, по меньшей мере, одним уплотнением и направляющей лентой, причем в верхней крышке гидроцилиндра выполнено отверстие для прохода стержня, а поршень выполнен с возможностью линейного перемещения между верхним положением, в котором при давлении масла в системе смазки, значение которого превышает значение давления стержня на поршень, упомянутый поршень соприкасается с верхней крышкой гидроцилиндра, заполненного маслом, и нижним положением, в которое поршень перемещается под воздействием стержня при аварийном падении давления масла в системе смазки, вытесняя, таким образом, масло в коллектор смазки газоперекачивающего агрегата, при этом стержень снабжен двумя плоскостями роликов для обеспечения поддержки и скольжения стержня, а между верхней опорой и стержнем установлена пружина для обеспечения противодействия давлению масла, причем стержень выполнен с такими массой и диаметром, чтобы значение давления стержня на поршень варьировалось в интервале больше аварийной и меньше предупредительной уставки для обеспечения максимального времени работы устройства.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что в устройстве стабилизации давления масла в системе смазки газоперекачивающего агрегата каждая из двух плоскостей роликов для обеспечения поддержки и скольжения стержня содержит по меньшей мере три ролика, выполненные из полиуретана.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что в устройстве стабилизации давления масла в системе смазки газоперекачивающего агрегата корпус гидроцилиндра содержит выполненный из фторопласта стакан, предотвращающий износ поршня и искрообразование.

Поставленная задача и указанный технический результат соответственно решаются и достигаются тем, что в устройстве стабилизации давления масла в системе смазки газоперекачивающего агрегата корпус гидроцилиндра предлагаемого устройства снабжен теплоизоляцией для эксплуатации указанного устройства в условиях повышенных или пониженных температур.

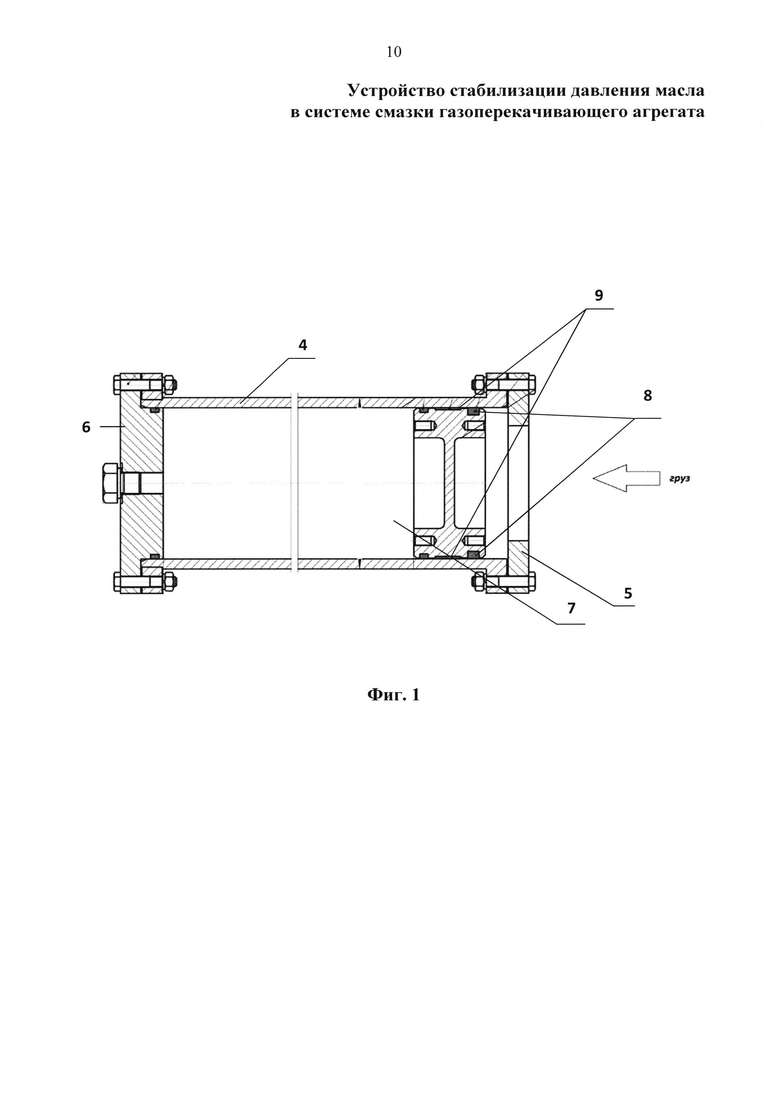

Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата иллюстрируется описанием предпочтительного варианта его осуществления и графическими материалами, где на фиг. 1 изображен гидроцилиндр устройства в продольном сечении, а на фиг. 2 - устройство изображено в подготовленном к работе состоянии.

Далее со ссылкой на прилагаемые графические материалы описано устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата, выполненное в соответствии с предпочтительным вариантом осуществления изобретения.

Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата выполнено в виде размещенного между верхней 1 и нижней 2 опорами перпендикулярно коллектору смазки 3 газоперекачивающего агрегата гидроцилиндра.

Гидроцилиндр, в свою очередь, содержит корпус 4, верхнюю 5 и нижнюю 6 крышки, поршень 7 с, по меньшей мере, одним уплотнением 8 и направляющей лентой 9.

В верхней крышке 5 гидроцилиндра выполнено отверстие для прохода стержня 10.

Поршень 7 выполнен с возможностью линейного перемещения между верхним положением, в котором при давлении масла в системе смазки, значение которого превышает значение давления стержня 10 на поршень 7, поршень 7 соприкасается с верхней крышкой 5 гидроцилиндра, заполненного маслом, и нижним положением, в которое поршень 7 перемещается под воздействием стержня 10 при аварийном падении давления масла в системе смазки, вытесняя, таким образом, масло в коллектор смазки 3 газоперекачивающего агрегата.

При этом стержень 10 снабжен двумя плоскостями роликов 11 для обеспечения поддержки и скольжения стержня 10, а между верхней опорой 1 и стержнем 10 установлена пружина 12 для обеспечения противодействия давлению масла, причем стержень 10 выполнен с такими массой и диаметром, чтобы значение давления стержня 10 на поршень 7 варьировалось в интервале больше аварийной и меньше предупредительной уставки для обеспечения максимального времени работы устройства.

Каждая из двух плоскостей роликов 11 для обеспечения поддержки и скольжения стержня 7 содержит, по меньшей мере, три ролика 11, выполненные, например, из полиуретана.

Корпус 4 гидроцилиндра содержит выполненный из фторопласта стакан (на чертеже не показан), предотвращающий износ поршня 7 и искрообразование, и снабжен теплоизоляцией для эксплуатации в условиях повышенных или пониженных температур.

Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата, выполненное в соответствии с предпочтительным вариантом осуществления настоящего изобретения, работает следующим образом.

Основные конструктивные элементы устройства размещают перпендикулярно положению коллектора смазки 3 газоперекачивающего агрегата между верхней 1 и нижней 2 опорами.

На остановленном газоперекачивающем агрегате, когда давление масла в системе смазки равно нулю, поршень 7 опускается в нижнее положение под воздействием стержня 10. При пуске системы смазки давление увеличивается и при достижении значения, превышающего значение давления стержня 10 на поршень 7, поршень 7 начинает линейное перемещение в верхнее положение, заполняя полость гидроцилиндра маслом. При этом стержень 10 вместе с поршнем 7 осуществляют линейное перемещение по направлению вверх до соприкосновения поршня 7 с верхней крышкой 5 гидроцилиндра.

Для обеспечения поддержки стержня 10 предусмотрены две плоскости роликов 11, выполненных, например, из полиуретана, в предпочтительном варианте осуществления, по меньшей мере, по три ролика в каждой плоскости. Данные ролики обеспечивают легкое скольжение стержня 10 как в верхнем, так и в нижнем направлении.

Для обеспечения противодействующей силы, равной давлению масла, между верхней опорой 1 и стержнем 10 установлена пружина 12, предназначенная также для поддержания давления масла в номинальных значениях в краткосрочных периодах при резервировании насосов смазки или кратковременном исчезновении напряжения.

При длительном исчезновении напряжения (более 1 сек) давление в коллекторе смазки 3 начинает снижаться. И при достижении значения давления ниже значения давления стержня 10 на поршень 7, под действием гравитационных сил стержень 10 начинает двигаться в направлении вниз, вытесняя масло и, тем самым, обеспечивая необходимое давление масла в коллекторе смазки 3.

Время работы устройства стабилизации давления масла в системе смазки газоперекачивающего агрегата определяется объемом вытесняемого масла под поршнем 7. Для этого площадь поперечного сечения поршня 7 и длину корпуса 4 гидроцилиндра подбирают соответствующим образом.

Значения массы и диаметра стержня 10 подбирают таким образом, чтобы значение давления стержня 10 на поршень 7 варьировалось в интервале больше аварийной и меньше предупредительной уставки для обеспечения максимального времени работы заявленного устройства.

Таким образом, использование предлагаемого устройства в системах смазки газоперекачивающих агрегатов позволит исключить провалы давления в системе смазки газоперекачивающих агрегатов при исчезновении напряжения внешней сети и обеспечить:

- пуск и подключение аварийных источников питания любого вида, как для отдельного газоперекачивающего агрегата, так и цехового аварийного источника;

- надежную работу по энергоснабжению на всех режимах работы газоперекачивающего агрегата;

- исключение применения дорогостоящих инверторных систем;

- сохранение полезной мощности (150-200 кВт) газоперекачивающего агрегата и, как следствие, увеличение объема транспорта газа.

Также использование предлагаемого устройства позволит отказаться от применения генератора собственных нужд.

Необходимо понимать, что приведенный выше для примера вариант осуществления изобретения не является ограничивающим объем изобретения, и, после ознакомления с настоящим описанием, специалисты в данной области техники могут предложить множество изменений и дополнений к описанному варианту осуществления, все из которых попадают в объем правовой охраны изобретения, определяемый совокупностью признаков формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации давления масла в системе смазки газоперекачивающего агрегата | 2015 |

|

RU2619441C1 |

| Способ стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2659635C1 |

| Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата | 2015 |

|

RU2619663C1 |

| Способ стабилизации давления масла в системе смазки газоперекачивающего агрегата | 2015 |

|

RU2619517C1 |

| Устройство стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2684358C1 |

| Способ стабилизации перепада давления в системе уплотнения газоперекачивающего агрегата | 2017 |

|

RU2660743C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| Электроагрегат газопоршневой | 2023 |

|

RU2798400C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПОТЕРЯМИ ГАЗА ГАЗОДИНАМИЧЕСКИХ УПЛОТНЕНИЙ | 2012 |

|

RU2500926C2 |

| СПОСОБ АВАРИЙНОЙ ОСТАНОВКИ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2001 |

|

RU2209349C2 |

Изобретение относится к устройствам, предназначенным для стабилизации давления масла в системе смазки газоперекачивающих агрегатов после потери напряжения в питающей сети до пуска аварийного генератора. Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата выполнено в виде размещенного между верхней и нижней опорами перпендикулярно коллектору смазки газоперекачивающего агрегата гидроцилиндра, содержащего корпус, верхнюю и нижнюю крышки, поршень с уплотнением и направляющей лентой. В верхней крышке гидроцилиндра выполнено отверстие для прохода стержня. Стержень снабжен двумя плоскостями роликов для обеспечения поддержки и скольжения стержня, а между верхней опорой и стержнем установлена пружина для обеспечения противодействия давлению масла, причем стержень выполнен с такими массой и диаметром, при которых значение давления стержня на поршень варьировалось в интервале больше аварийной и меньше предупредительной уставки для обеспечения максимального времени работы устройства. Технический результат - обеспечение беспрепятственных пуска и подключения аварийных источников питания любого вида как для отдельного газоперекачивающего агрегата, так и цехового аварийного источника. 3 з.п. ф-лы, 2 ил.

1. Устройство стабилизации давления масла в системе смазки газоперекачивающего агрегата, выполненное в виде размещенного между верхней и нижней опорами перпендикулярно коллектору смазки газоперекачивающего агрегата гидроцилиндра, содержащего корпус, верхнюю и нижнюю крышки, поршень с, по меньшей мере, одним уплотнением и направляющей лентой, причем в верхней крышке гидроцилиндра выполнено отверстие для прохода стержня, а поршень выполнен с возможностью линейного перемещения между верхним положением, в котором при давлении масла в системе смазки, значение которого превышает значение давления стержня на поршень, упомянутый поршень соприкасается с верхней крышкой гидроцилиндра, заполненного маслом, и нижним положением, в которое поршень перемещается под воздействием стержня при аварийном падении давления масла в системе смазки, вытесняя, таким образом, масло в коллектор смазки газоперекачивающего агрегата, при этом стержень снабжен двумя плоскостями роликов для обеспечения поддержки и скольжения стержня, а между верхней опорой и стержнем установлена пружина для обеспечения противодействия давлению масла, причем стержень выполнен с такими массой и диаметром, чтобы значение давления стержня на поршень варьировалось в интервале больше аварийной и меньше предупредительной уставки для обеспечения максимального времени работы устройства.

2. Устройство по п. 1, отличающееся тем, что каждая из двух плоскостей роликов для обеспечения поддержки и скольжения стержня содержит по меньшей мере три ролика, выполненные из полиуретана.

3. Устройство по п. 1 или 2, отличающееся тем, что корпус гидроцилиндра содержит выполненный из фторопласта стакан, предотвращающий износ поршня и искрообразование.

4. Устройство по п. 1 или 2, отличающееся тем, что корпус гидроцилиндра снабжен теплоизоляцией для эксплуатации в условиях повышенных или пониженных температур.

| АККУМУЛЯТОР МАСЛА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2217625C2 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2002 |

|

RU2208827C1 |

| Уравнительное устройство планетарной зубчатой передачи с двойными сателлитами | 1958 |

|

SU119048A1 |

| СПОСОБ ПИЛОТИРОВАНИЯ ВЕРТОЛЕТОВ | 1992 |

|

RU2101213C1 |

| Способ лечения ранних стадий панкреатогенного шока | 1985 |

|

SU1316678A1 |

Авторы

Даты

2017-05-15—Публикация

2015-12-14—Подача