Изобретение относится к области разделения жидкостей, а именно, к съемным патронным фильтрам для очистки сырого молока от крупных и мелких механических примесей, а также пластичных включений и слизевых сгустков, образующихся в результате заболеваний животных, и может быть использовано в качестве мобильной системы очистки молока.

Из уровня техники известен фильтр тонкой очистки сырого молока, содержащий фильтрующий элемент, выполненный в виде трубчатого патрона из пищевого полимерного материала, образованного дискретными рядами полученных методом аэродинамической экструзии волокон (см. патент RU 97057, кл. B01D 27/00, опубл. 27.08.2010). Основным недостатком известного устройства является то, что для его использования необходим корпус, обычно встраиваемый в стационарную систему фильтрации. Использовать соответствующий фильтрующий элемент для обратной очистки невозможно, так как порядок расположения в нем фильтрующих слоев не позволяет отфильтровать заданное количество молока. Внутренняя часть основного фильтрующего слоя быстро забивается крупными и мелкими частицами, и фильтрация прекращается.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в обеспечении возможности использования фильтра в полевых условиях с высокой эффективностью фильтрации. Поставленная задача решается, а технический результат достигается тем, что фильтр ультратонкой очистки сырого молока, содержащий фильтрующий элемент, выполненный в виде трубчатого патрона из пищевого полимерного материала, образованного дискретными рядами полученных методом аэродинамической экструзии волокон, снабжен держателем, оснащенным втулкой для направления сырого молока внутрь фильтрующего элемента. Держатель образован штуцером и задней крышкой, соединенными между собой осью, на которой размещается фильтрующий элемент с возможностью его фиксации задней крышкой с помощью гайки. Фильтрующий элемент образован двумя более плотными каркасными слоями и центральным менее плотным фильтрующим слоем с уменьшающимися в радиальном направлении от центра к периферии размерами пор.

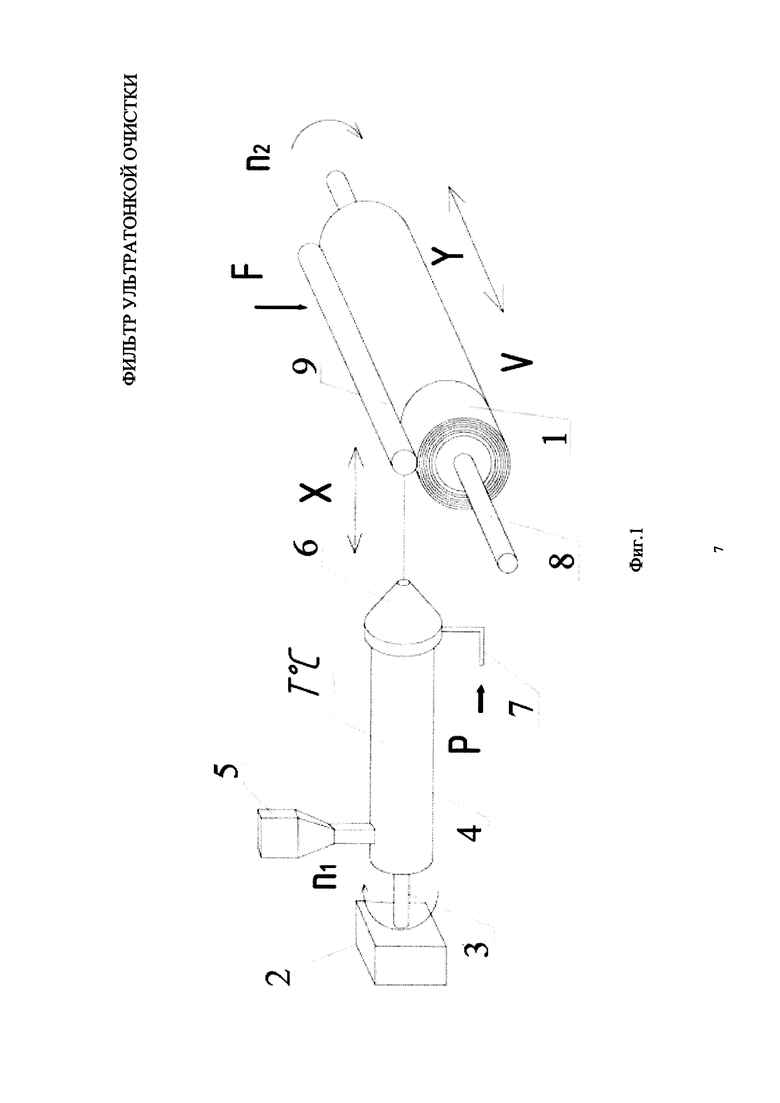

На фиг. 1 представлена экструзионная установка для изготовления фильтрующего элемента;

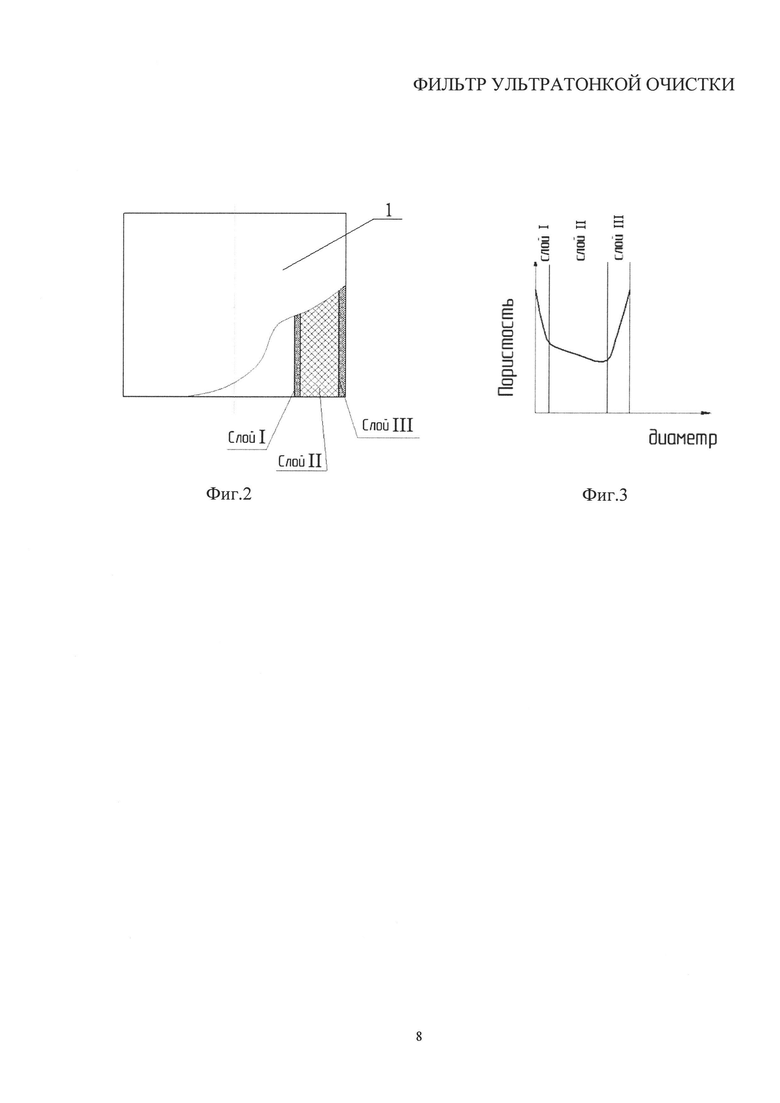

на фиг. 2 - расположение слоев фильтрующего элемента;

на фиг. 3 - график зависимости пористости от диаметра фильтрующего элемента;

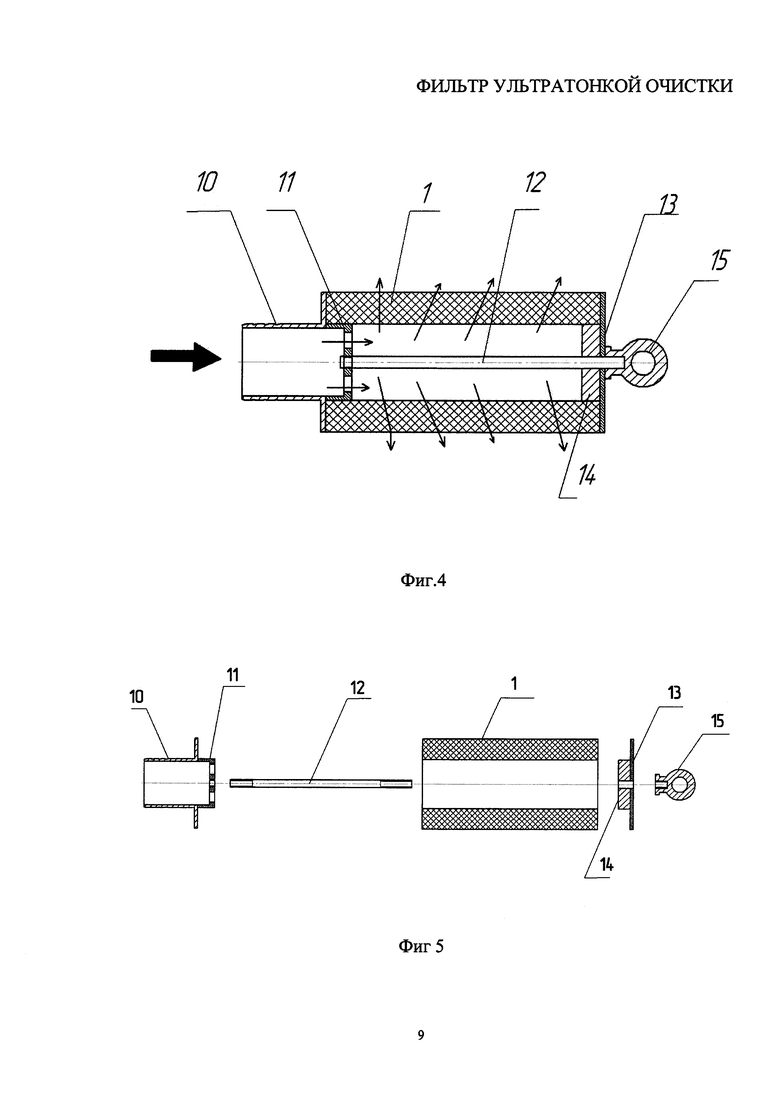

на фиг. 4 - продольный разрез предлагаемого фильтра с держателем;

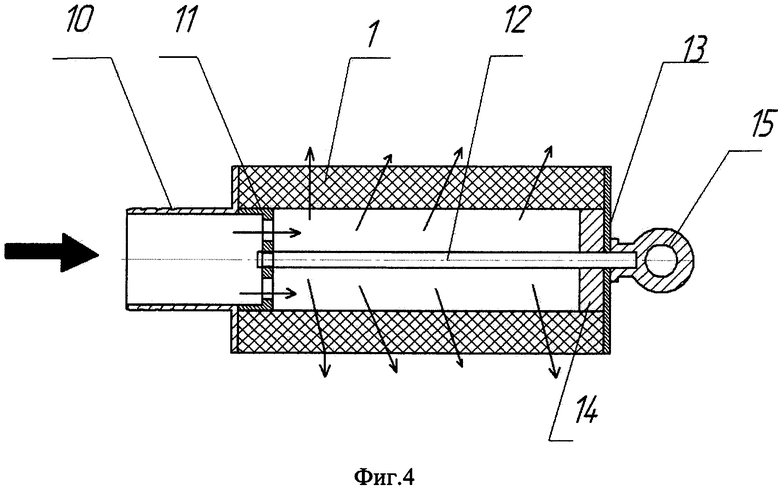

на фиг. 5 - продольный разрез предлагаемого фильтра с держателем поэлементно.

Предлагаемый фильтр ультратонкой очистки состоит из фильтрующего элемента 1 в виде жесткого трубчатого патрона и держателя.

Фильтрующий элемент образован дискретными рядами волокон, полученных методом аэродинамической экструзии из пищевого полипропилена марки 01030. Главными достоинствами используемого материала являются его стойкость к агрессивным средам, а также возможность вытягивать волокна толщиной от 0.01 до 0.02 мм при температуре плавления 195°С.

Фильтрующий элемент 1 изготавливают на экструзионной установке, состоящей из привода 2, шнека 3, экструдера 4 с загрузочным отсеком 5, экструзионной головкой 6 и каналом 7 подвода воздуха, а также оправки 8 и прикатной оправки 9 (см. фиг. 1). Диаметр волокон и пористость варьируют путем осуществления следующих операций:

- изменения расстояния X между экструзионной головкой 6 и оправкой 8 посредством их перемещения друг относительно друга (при плавном уменьшении X от 250 мм до 200 толщина волокна увеличивается с 0.01 мм до 0.02 мм);

- изменения объема пропускаемого через экструдер 4 полимера при изменении скорости вращения n1 шнека 3 до 15-20% (эту функцию можно использовать ограниченно в комплексе с увеличением расстояния X, так как возникающие дополнительные нагрузки могут привести к поломке шнека 3);

- изменения давления Р воздуха, подводимого через канал 7 в головку 6 (при увеличении давления с 0.3 до 0.35 кг/см2 толщина волокна уменьшается с 0.02 до 0.01 мм, такая корректировка проводится параллельно с увеличением расстояния X);

- изменения скорости вращения n2 оправки 8 (уменьшение скорости увеличивает плотность намотки слоев, уменьшая пористость, но варьирование этого параметра ограничено, так как ухудшается отвод тепла);

- изменения скорости V поперечного перемещения оправки 8 по оси Y (при увеличении скорости V плотность намотки уменьшается, что необходимо при намотке каркасных слоев);

- изменения температуры расплава полимера Т°С в корпусе экструдера 4 (изменение этого параметра ограничено в пределах 175-185°С, толщина волокна увеличивается с 0.01 до 0.02 мм при одновременном увеличении параметра n1);

- изменения усилия F прижима прикатной оправки 9 от 0 до 7.5 кг/погонный метр (при этом пористость уменьшается с 0.02 мм до 0.05 мм).

Особенностью фильтрующего элемента 1 является то, что он состоит из трех плавно переходящих друг в друга слоев. На фиг. 1 границы между слоями обозначены резкими, но на самом деле переходы между слоями выполнены плавными, что уменьшает разрывы в потоке молока и уменьшает гидравлическое сопротивление фильтрующего элемента 1, увеличивая его пропускную способность.

Слой I - каркасный, он образован тонкими волокнами, плотно прижатыми друг к другу с помощью прикатной оправки, и обеспечивает прочность внутренней поверхности фильтрующего элемента и отфильтровывает грубые частицы.

Слой II - фильтрующий, он образован толстыми волокнами, менее плотный и обладает переменной пористостью (по мере удаления от центра к периферии размеры пор уменьшаются, а диаметр волокон увеличивается). Слой II отфильтровывает сначала крупные, а затем мелкие частицы, которые частично концентрируются в этом слое, позволяя при этом проходить через тело фильтрующего элемента молочным жировым шарикам. Уменьшение пористости от центра к периферии приводит к тому, что площадь зоны тонкой фильтрации молока при движении потока изнутри наружу увеличивается, что дает эффект увеличения пропускной способности фильтрующего элемента 1.

Слой III - каркасный, он образован плотно прижатыми друг к другу толстыми волокнами, обеспечивает прочность наружной поверхности и вывод отфильтрованного молока из тела фильтрующего элемента.

Фильтрующий элемент 1 изготавливают следующим образом.

Первые 3 ряда наносят без прикатки, затем осуществляют прикатку до 7-го ряда для создания внутреннего плотного слоя I. Затем примерно до диаметра 64 мм производится намотка разреженных рядов слоя II с постепенным утолщением наматываемого волокна за счет уменьшения расстояния X. Затем наматывается запирающий слой III, обеспечивающий более тонкую очистку за счет более плотного расположения толстых волокон, которые наносятся в 10-12 слоев с одновременным прикатыванием.

Благодаря такому порядку размещения слоев и изменению пористости (см. фиг. 2) возникает возможность обратной фильтрации молока - изнутри наружу. Это, в свою очередь, позволяет использовать фильтрующий элемент 1 как в стационарной системе очистки молока на ферме, так и в летних полевых лагерях с помощью экономичного держателя.

Держатель фильтрующего элемента оснащен входным штуцером 10, непосредственно на который с одной стороны надевается подводящий шланг, а с другой - на направляющую втулку 11 надевается фильтрующий элемент 1. В резьбовое отверстие направляющей втулки 11 вкручивается ось 12. Фильтрующий элемент 1 прижимается задней крышкой 13, на которой имеется направляющая втулка 14. Задняя крышка 13 прижимается гайкой 15, затяжка которой обеспечивает герметичность фильтрующего элемента 1 по торцам (фиг. 4 и 5).

Предлагаемый фильтр работает следующим образом.

Фильтруемая жидкость из шланга проходит через отверстие во втулке 11 и проникает через стенки фильтрующего элемента 1, который задерживает посторонние частицы. Вывод очищенного молока осуществляется через фильтрующий элемент 1 обратной очистки непосредственно в емкость для сбора молока.

Формирование фильтрующего элемента обратной очистки и использование простого держателя позволяют применять предлагаемый фильтр не только в составе стационарного молокопровода, но и в полевых условиях. При этом благодаря конструкции держателя замена засорившегося фильтрующего элемента 1 производится быстрее, чем в стационарных системах, что сокращает время на технологический процесс и увеличивает производительность труда. Исследования подтверждают высокую эффективность фильтрации с помощью предлагаемого фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ СЫРОГО МОЛОКА | 2010 |

|

RU2429897C1 |

| УСТРОЙСТВО ФИЛЬТРАЦИИ ПИЩЕВЫХ ЖИДКОСТЕЙ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 2005 |

|

RU2317841C9 |

| Щелевой фильтр | 2020 |

|

RU2732749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2504952C2 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ФИЛЬТРУЮЩЕГО ПАТРОНА ДЛЯ ОЧИСТКИ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПАТРОНА | 2007 |

|

RU2326715C1 |

| Приставка к бытовому пылесосу | 1991 |

|

SU1831318A3 |

| ФИЛЬТРОВАЛЬНЫЙ НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ МИКРОАГРЕГАТНОЙ И ЛЕЙКОФИЛЬТРАЦИИ ГЕМОТРАНСФУЗИОННЫХ СРЕД | 2012 |

|

RU2522626C1 |

| ПОРИСТЫЙ АРМИРОВАННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ЭЛЕМЕНТ ДЛЯ ФИЛЬТРА-ВОДООТДЕЛИТЕЛЯ И СПОСОБ ФИЛЬТРАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2267346C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

Изобретение относится к области разделения жидкостей, в частности к съемным патронным фильтрам для очистки, преимущественно, сырого молока от крупных и мелких механических примесей, а также пластичных включений и слизевых сгустков, образующихся в результате заболеваний животных. Фильтр ультратонкой очистки жидкостей содержит фильтрующий элемент, выполненный в виде трубчатого патрона из пищевого полимерного материала, последний образован дискретными рядами полученных методом аэродинамической экструзии волокон, и держатель, оснащенный втулкой для направления жидкости внутрь фильтрующего элемента. Держатель образован штуцером и задней крышкой, соединенными между собой осью, на которой размещается фильтрующий элемент с возможностью его фиксации задней крышкой с помощью гайки. Фильтрующий элемент образован двумя более плотными каркасными слоями и центральным менее плотным фильтрующим слоем с уменьшающимися в радиальном направлении от центра к периферии размерами пор. Изобретение позволяет обеспечить повышение эффективности фильтрации при использовании фильтра в полевых условиях. 5 ил.

Фильтр ультратонкой очистки жидкостей, содержащий фильтрующий элемент, выполненный в виде трубчатого патрона из пищевого полимерного материала, образованного дискретными рядами полученных методом аэродинамической экструзии волокон, отличающийся тем, что снабжен держателем, состоящим из входного штуцера с направляющей втулкой, оси, задней крышки с направляющей втулкой и гайки фиксации, ось размещена между направляющей втулкой и задней крышкой, на держателе размещен фильтрующий элемент с возможностью его фиксации задней крышкой с помощью гайки фиксации для обеспечения герметичности, фильтрующий элемент образован двумя каркасными слоями и центральным фильтрующим слоем с уменьшающимися в радиальном направлении от центра к периферии размерами пор, при этом каркасные слои выполнены более плотными, чем фильтрующий слой.

| Форматор для варочных камер | 1953 |

|

SU97057A1 |

| Ручное огнестрельное оружие с электрическим запалом | 1926 |

|

SU18146A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ФИЛЬТРА ТОНКОЙ ОЧИСТКИ МОЛОКА | 2002 |

|

RU2229794C2 |

| Навесной пневматический погрузчик | 1961 |

|

SU148638A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ СЫРОГО МОЛОКА | 2010 |

|

RU2429897C1 |

| 0 |

|

SU153694A1 |

Авторы

Даты

2017-05-17—Публикация

2016-07-07—Подача