Область техники

Описаны цеолиты со стабилизированной адсорбционной активностью наряду со способами их получения.

Уровень техники

Было обнаружено, что структуры кристаллов цеолитов имеют широкий диапазон применений в способах переработки нефти и в других способах управления нефтяными потоками. Некоторые применения цеолитов являются каталитическими по своей природе, при этом другие применения направлены на способность цеолитов к селективному поглощению молекул в газовом потоке.

Одним примером селективной адсорбции молекул из потока газовой фазы является использование цеолита или другого микропористого материала для удаления загрязнений из потока, содержащего углеводороды или другие органические молекулы небольших газовых фаз. Например, многие потоки природного газа содержат по меньшей мере некоторое количество CO2 помимо требуемого CH4. К тому же, во многих способах переработки нефти вырабатывается выход газовой фазы, который включает множество соединений, таких как CH4 и CO2, которые являются газами при стандартных температуре и давлении. Выполнение разделения в потоке газовой фазы, содержащем CH4, может обеспечить удаление примеси и/или разбавителя, такого как CO2 или N2, при регулируемых условиях. Такую примесь или разбавитель можно затем направить в другие процессы, такие как направление на другое применение, которое уменьшает утечку парниковых газов в окружающую среду.

В опубликованной патентной заявке US 2008/0282885 описаны системы и способы удаления CO2, N2 или H2S с использованием способа короткоцикловой адсорбции. Одним типом адсорбента, который можно использовать в способе короткоцикловой адсорбции, является цеолит с 8-членным кольцом, такой как цеолит типа DDR.

Сущность изобретения

В одном аспекте предложен способ осуществления разделения газов. Способ включает приведение адсорбента или мембраны, содержащей кристаллы цеолита типа DDR, в контакт с входящим потоком газа, содержащим первый компонент и второй компонент, с образованием первого потока газа, обогащенного первым компонентом по отношению к входящему потоку газа, и улавливание второго потока газа, содержащего второй компонент, причем второй поток газа обогащен вторым компонентом по отношению к входящему потоку газа, где кристаллы цеолита типа DDR можно синтезировать, используя смесь для синтеза, имеющую отношение щелочного металла к диоксиду кремния по меньшей мере примерно 0,01, при этом адсорбент состоит из кристаллов с содержанием примеси щелочного металла, составляющим примерно 0,05 масс. % или менее.

В другом аспекте предложен способ получения адсорбента или мембраны на основе кристаллов типа DDR. Способ включает формирование кристаллов типа DDR из смеси для синтеза, содержащей катион щелочного металла, оксид алюминия, оксид кремния, органический катион соли метилтропиния и воду, отделение кристаллов типа DDR от смеси для синтеза, обжиг кристаллов типа DDR, подвергание кристаллов типа DDR воздействию кислого раствора при эффективных для ионного обмена условиях для уменьшения содержания примесей щелочного металла в кристаллах типа DDR, обжиг подвергнутых ионному обмену кристаллов типа DDR, имеющих пониженное содержание примесей щелочного металла, и формирование адсорбента или мембраны на основе подвергнутых ионному обмену кристаллов типа DDR.

Краткое описание чертежей

На Фиг. 1 показаны спектры рентгеновской дифракции кристаллов ZSM-58.

На Фиг. 2а, 2b и 2с показаны микрофотографии СЭМ кристаллов ZSM-58.

На Фиг. 3 показан пример технологического маршрута для осуществления способа удаления примеси щелочного металла.

На Фиг. 4 показаны изотермы адсорбции CO2 для кристаллов ZSM-58.

На Фиг. 5 показана теплота адсорбции для кристаллов ZSM-58, которые не были обработаны для удаления щелочных примесей.

Подробное описание воплощений

Обзор

В различных аспектах предложены способы формирования кристаллов цеолитов, подходящих для газофазовых разделений с характеристиками переноса, которые являются относительно стабильными с течением времени. В установке нефтеперерабатывающего завода, установке газоперерабатывающего завода или другой промышленной установке требуемым признаком производственного процесса может быть наличие способа, который является относительно стабильным с течением времени. Например, стабильность для способа короткоцикловой адсорбции означает, что способ короткоцикловой адсорбции можно повторять с течением времени, при этом получая сравнимые результаты в течение каждого цикла и/или получая результаты, которые изменяются предсказуемым образом между циклами. Такой способ может действовать стабильным образом, потенциально обеспечивая как предсказуемость в течение отдельного технологического цикла, так и предсказуемость того, как изменять способ с течением времени для поддержания требуемого результата. В различных воплощениях описанные в данном документе способы можно применять к цеолитам, используемым в способах мембранного разделения, а также в способах разделения в короткоцикловой адсорбции.

Цеолитовые материалы и/или соответствующие способы синтеза или обработки, описанные в данном документе, могут обеспечить улучшенную стабильность на ранних стадиях технологического процесса для некоторых типов газофазовых разделений.

Одна группа цеолитовых материалов, подходящих для применения в газофазовых разделениях, включает цеолиты типа DDR. Цеолиты типа DDR включают кристаллические материалы, которые представляют собой изотипы структуры DDR, такие как цеолиты ZSM-58, Sigma-1 и/или SSZ-28. Во время синтеза цеолитов типа DDR катион щелочного металла (такого как натрий и/или калий) часто может быть включен в состав для синтеза в качестве его части. Часть катионов щелочного металла можно внедрить в каркас цеолита для обеспечения баланса заряда. Однако, такой синтез обычно также может привести к внедрению атомов/катионов щелочного металла вне каркаса внутрь цеолита. Эти дополнительные атомы/катионы щелочного металла вне каркаса можно назвать примесями щелочного металла в цеолите. Такие атомы/катионы щелочного металла вне каркаса также можно обнаружить в других цеолитовых адсорбентах, таких как MFI, СНА и т.п.

Вне связи с какой-либо конкретной теорией полагают, что примеси щелочного металла в цеолитах типа DDR или других цеолитах оказывают значительное воздействие на изотерму адсорбции. Величина воздействия на изотерму адсорбции может зависеть от молекулярных соединений. Например, для катионов щелочного металла вне каркаса DDR воздействие на изотерму адсорбции CO2 может быть больше, чем воздействие на изотерму адсорбции CH4. Однако, потенциальные центры адсорбции, связанные с примесями щелочного металла могут быть отравлены или пассивированны другим способом. В результате, примеси щелочного металла могут привести к большим изменчивостям процесса на ранних стадиях функционирования реактора способа газофазной адсорбции. Например, когда цеолитовый адсорбент типа DDR является относительно свежим, атомные или катионные центры щелочного металла вне каркаса обычно не являются пассивированными или не являются пассивированными в большой степени. Эти центры, поэтому, могут быть активными для адсорбции, что приводит к явно большей адсорбционной емкости и/или активности адсорбента. Однако, эту явно дополнительную емкость можно быстро утратить в результате отравления центров примеси щелочного металла такими загрязнителями, как H2S. В результате, адсорбционная емкость цеолитового адсорбента может быстро упасть после начала способа адсорбции. Для цеолитовых структур, содержащих примерно 0,25 масс. % примесей щелочного металла, изменение адсорбционной емкости между адсорбцией для свежего цеолита и адсорбцией в установившемся режиме может составлять вплоть до примерно 30%. Это может представлять нежелательный уровень изменения для обработки природного газа или в способах переработки нефти.

Чтобы уменьшить эту нежелательную изменчивость процесса, в данном документе предложены способы синтеза для синтезирования цеолитов типа DDR, которые могут иметь пониженное содержание примесей щелочных металлов. Способы синтеза для уменьшения содержания примесей атомов или катионов щелочного металла вне каркаса, по-видимому, слабо воздействуют или не воздействуют вообще на структуру/морфологию кристалла DDR. В качестве альтернативы также предложены способы пассивации адсорбента, имеющего кристаллическую структуру DDR, перед его применением.

Способы разделения

Это изобретение можно применить к мембранам, а также к способам короткоцикловой адсорбции. Мембраны могут быть сформированы из адсорбирующих материалов. Например, в способах гидротермального синтеза можно получить цеолитовые мембраны. Цеолиты также можно внедрить в мембраны со смешанной матрицей. В мембранном способе разделения поток подаваемой смеси (обычно в газовой фазе) может проходить над одной стороной мембраны. Мембрана может селективно пропускать некоторые соединения к противоположной стороне мембраны, которая может либо находиться при пониженном давлении, либо может подвергаться продувке. Соединения, преимущественно проходящие через мембрану, называют тяжелым компонентом и соединения, преимущественно задерживаемые на стороне подачи, называют легким компонентом (независимо от их относительных молекулярных масс). Скорость переноса молекул через мембрану можно определить с помощью кинетики и равновесной адсорбции. Уменьшение изменений свойств равновесной адсорбции путем устранения атомов/катионов щелочного металла вне каркаса может уменьшить изменения рабочей характеристики мембраны. Изменения рабочих характеристик могут включать, но не обязательно ограничиваются перечисленным, поток через мембрану и извлечение легкого компонента. Зависящие от времени изменения в этих характеристиках вообще могут быть нежелательными в способе мембранного разделения.

Все способы короткоцикловой адсорбции содержат стадию адсорбции, на которой подаваемая смесь (обычно в газовой фазе) протекает над адсорбентом, который преимущественно поглощает более легко адсорбируемый компонент по сравнению с менее легко адсорбируемым компонентом. Компонент может более легко адсорбироваться ввиду кинетических или равновесных свойств адсорбента. Адсорбент обычно может быть заключен в контактор, который является частью установки короткоцикловой адсорбции. Контактор обычно может содержать сконструированный структурированный слой адсорбента или слой адсорбента, состоящий из частиц. Данный слой может содержать адсорбент и другие материалы, такие как другие адсорбенты, мезопористые наполняющие материалы и/или инертные материалы, используемые для уменьшения отклонений температуры, вызванных теплотой адсорбции и десорбции. Другие компоненты в установке короткоцикловой адсорбции могут включать, но не обязательно ограничиваются перечисленным, клапаны, трубы, баки и другие контакторы.

Способ регенерации адсорбента определяет тип способа короткоцикловой адсорбции. Способы адсорбции при переменном давлении (АПД) основаны на том факте, что газы под давлением стремятся адсорбироваться внутри пористой структуры микропористых адсорбирующих материалов. Обычно чем выше давление, тем больше количество целевого газового компонента, которое будет адсорбированно. Когда давление понижают, адсорбированный целевой компонент обычно высвобождается или десорбируется. Способы АПД можно использовать для разделения газов из газовой смеси, так как различные газы стремятся заполнить микропористый или свободный объем адсорбента в различной степени, обусловленной либо равновесными, либо кинетическими свойствами адсорбента. Способы адсорбции при переменной температуре (АПТ) также основаны на том факте, что газы под давлением стремятся адсорбироваться внутри пористой структуры микропористых адсорбирующих материалов. Когда температура адсорбента повышается, адсорбированный газ обычно высвобождается или десорбируется. Путем циклического колебания температуры адсорбирующих слоев способы АПТ можно использовать для разделения газов в смеси при использовании адсорбента, селективного в отношении одного или более компонентов газовой смеси. В способах адсорбции с перепадом парциального давления (АППД) с вытеснением продувочным потоком адсорбент регенерируют продувочным потоком. В способах короткоцикловой адсорбции с частым циклом (ЧЦ) стадию адсорбции способа короткоцикловой адсорбции завершают за короткое время. Для кинетически селективных адсорбентов может быть предпочтительно использовать способ короткоцикловой адсорбции с частым циклом. Если продолжительность цикла становится слишком длительной, можно утратить кинетическую селективность. Эти технологии работы короткоцикловой адсорбции можно использовать по-отдельности или в сочетании. Примерами способов, которые можно использовать в сочетании, являются АПДЧЦ (адсорбция при переменном давлении с частым циклом), АПТЧЦ (адсорбция при переменной температуре с частым циклом), АПДТ (адсорбция при переменном давлении и температуре) и АППДТ (адсорбция с перепадом парциального давления и температуры). Уменьшение изменений свойств равновесной адсорбции путем устранения атомов или катионов щелочного металла вне каркаса может уменьшить изменения рабочих характеристик способов короткоцикловой адсорбции. Изменения рабочих характеристик могут включать извлечение легкого компонента и состав потоков, обогащенных легким и тяжелым компонентами. Зависящие от времени изменения этих характеристик могут быть нежелательными в способах разделения короткоцикловой адсорбции.

Способы короткоцикловой адсорбции можно применять для удаления множества целевых газов из самых различных газовых смесей. Используемый в данном документе «легкий компонент» считают соединениями или молекулярным(и) компонентом(ами), которые преимущественно не поглощаются адсорбентом на стадии адсорбции данного способа. Наоборот, используемый в данном документе «тяжелый компонент» считают соединениями или молекулярным(и) компонентом(ами), которые преимущественно поглощаются адсорбентом на стадии адсорбции данного способа. Эти разграничения в данном документе делают независимо от относительных масс двух компонентов - например, легкий компонент может иметь большую молекулярную массу, чем тяжелый компонент.

Способы очистки адсорбента, описанные в данном документе, могут обеспечить улучшение устойчивости к загрязнению адсорбента. Улучшенная устойчивость к загрязнению может обеспечить соответствующее улучшение устойчивости работы равновесно и кинетически регулируемых способов короткоцикловой адсорбции и/или способов мембранного разделения. В кинетически регулируемых способах короткоцикловой адсорбции по меньшей мере часть (и предпочтительно большую часть) селективности можно придать, например, ввиду того, что коэффициент диффузионного переноса в микропорах и свободный объем адсорбента для легких соединений меньше, чем для более тяжелых соединений. Также, в кинетически регулируемых способах короткоцикловой адсорбции с микропористыми адсорбентами, такими как цеолитовые адсорбенты с 8-членными кольцами, диффузионная селективность может вызываться различиями диффузии в микропорах адсорбента и/или селективным диффузионным сопротивлением поверхности в кристаллах или частицах, которые составляют адсорбент. Кинетически регулируемые способы короткоцикловой адсорбции обычно противоположны равновесно регулируемым способам короткоцикловой адсорбции, в которых селективность регулируют свойства равновесной адсорбции адсорбента. Улучшение кинетической селективности может быть таким, что полное извлечение легкого компонента, достигаемое в способе короткоцикловой адсорбции, может составлять более примерно 80 мольн. %, например, более примерно 85 мольн. %, более примерно 90 мольн. % или более примерно 95 мольн. % от содержания легкого компонента, введенного в процесс. Извлечение легкого компонента определяют как средний по времени молярный расход легкого компонента в потоке продукта, деленный на средний по времени молярный расход легкого компонента в подаваемом потоке. Аналогично, извлечение тяжелого компонента определяют как средний по времени молярный расход тяжелого компонента в потоке продукта, деленный на средний по времени молярный расход тяжелого компонента в подаваемом потоке.

Можно удалять два или более загрязнений одновременно, однако, для удобства удаляемый путем селективной адсорбции компонент(ы) обычно в данном документе указывают в единственном числе и как загрязнитель или тяжелый компонент.

Способы очистки адсорбента, описанные в данном документе, могут обеспечить улучшение, которое может стабилизировать функционирование процесса короткоцикловой адсорбции. В различных воплощениях способы очистки адсорбента могут позволить адсорбенту стать более устойчивым к загрязнению.

Адсорбирующие контакторы и слои

Используемый в данном документе термин «адсорбирующий контактор» включает как структурированные, так и неструктурированные адсорбирующие контакторы. Адсорбирующий контактор является частью установки короткоцикловой адсорбции, в которой подаваемый газ контактирует с адсорбентом. В способе АПТ контактор может содержать средства для нагрева и охлаждения адсорбента, такие как нагревающие и охлаждающие каналы. Каждый контактор может содержать один или более адсорбирующих слоев. Слои являются секциями или частями контактора, которые содержат адсорбент. Каждый слой может содержать один адсорбент или смесь различных адсорбентов. Все слои в контакторе не должны содержать одинаковый адсорбент.

В некоторых воплощениях слой в контакторе содержит насадку, которая содержит по меньшей мере твердые инертные частицы и гранулы, содержащие адсорбент. Инертные частицы можно внедрить в слой, чтобы способствовать управлению теплотой адсорбции и десорбции. Содержащие адсорбент гранулы обычно могут содержать частицы адсорбента, поры и связующее. Гранулы часто можно образовать в способах сушки распылением или экструзии. Инертные частицы обычно могут иметь размеры от примерно 100 мкм до примерно 10 см, однако можно использовать любой подходящий размер частиц, в зависимости от требуемой конструкции. Гранулы, содержащие адсорбент, обычно могут иметь размеры от примерно 250 мкм до примерно 1 см, однако снова можно использовать любой подходящий размер частиц, в зависимости от требуемой конструкции. Массоперенос можно улучшить путем использования более мелких гранул, однако, перепад давления в слое может возрастать с уменьшением размера.

Одним примером разработанного адсорбирующего контактора является контактор с параллельными каналами, который может подходить для применения во множестве способов короткоцикловой адсорбции. Структура слоя адсорбирующего контактора, составленного из контакторов с параллельными каналами, может включать закрепленные поверхности, на которых поддерживают адсорбент или другой активный материал. Контакторы с параллельными каналами могут предоставить значительные преимущества по сравнению с традиционными способами газового разделения, такими как сосуды, содержащие адсорбирующие слои, или экструдированные адсорбирующие частицы. «Контакторы с параллельными каналами» в данном документе определяют как подгруппу адсорбирующих контакторов, включающую структурированные (сконструированные) адсорбенты в слоях с по существу параллельными проточными каналами. Эти проточные каналы можно образовать с помощью множества средств. Помимо адсорбирующего материала структура слоя может содержать один или более материалов, таких как, но не ограничиваясь перечисленным, материалы носителя, теплопоглощающие материалы и уменьшающие пустоты компоненты.

В установке короткоцикловой адсорбции с контактором с параллельными каналами стенки каналов в слоях могут содержать адсорбент, например, цеолитовые кристаллы однородного размера с 8-членными кольцами. Слои в контакторе могут при необходимости содержать теплоемкий (теплопередающий) материал для способствования регулированию нагревания и охлаждения адсорбента контактора в течение как стадий адсорбции, так и стадий десорбции процесса адсорбции с перепадом давления. Нагрев в течение адсорбции может быть вызван теплотой адсорбции молекул, поступающих в адсорбент. Возможный теплоемкий материал также может способствовать охлаждению контактора в течение стадии десорбции. Теплоемкий материал можно внедрить в проточные каналы слоев в контакторе, внедрить в сам адсорбент и/или внедрить в виде части стенки проточных каналов. Когда он внедрен в адсорбент, он может быть твердым материалом, распределенным по всему адсорбирующему слою и/или его можно включить в виде слоя в адсорбенте. Когда его внедряют в виде части стенки проточного канала, адсорбент можно осадить или образовать на стенке. Любой подходящий материал можно использовать в качестве теплоемкого материала при практической реализации настоящего изобретения. Неограничивающие примеры таких материалов включают металлы, керамику и полимеры. Неограничивающие примеры предпочтительных металлов включают стальные, медные и алюминиевые сплавы. Неограничивающие примеры предпочтительной керамики включают диоксид кремния, оксид алюминия и диоксид циркония. Примером предпочтительного полимера, который можно использовать при практической реализации настоящего изобретения, является полиимид.

В зависимости от степени, до которой необходимо ограничить повышение температуры в течение стадии адсорбции, количество используемого теплоемкого материала может составлять от примерно 0,1 до примерно 25 масс микропористого адсорбента контактора, например, от примерно 0,25 до 5 масс, от примерно 0,25 до 2 масс или от примерно 0,25 до 1 массы. В предпочтительном воплощении в контактор может быть введено эффективное количество теплоемкого материала. Эффективное количество теплоемкого материала может быть количеством, достаточным для удержания роста температуры адсорбента в течение стадии адсорбции до менее примерно 100°C, например, менее примерно 50°C или менее примерно 10°C.

Каналы в контакторе, также иногда называемые «проточными каналами» или «каналами газового потока», являются путями в контакторе, через которые протекает газ. Вообще, проточные каналы могут обеспечить относительно низкое гидродинамическое сопротивление наряду с относительно высокой площадью поверхности. Длина проточного канала преимущественно может быть достаточной для обеспечения зоны массопереноса, при этом данная длина может по меньшей мере зависеть от скорости текучей среды и от отношения площади поверхности к объему канала. Каналы могут быть выполнены с возможностью минимизации перепада давления по длине каналов. Во многих воплощениях часть потока текучей среды, поступающая в канал на первом конце контактора, не находится в соединении с любой другой частью текучей среды, поступающей в другой канал на первом конце, до тех пор, пока части не объединятся снова после выхода на втором конце. В контакторах с параллельными каналами однородность каналов в слоях может быть важной для обеспечения того, что (по существу все) каналы эффективно используются, и того, что зона массопереноса по существу заполнена равным образом. Если существует избыточная несогласованность каналов, могут ухудшаться как производительность, так и чистота газа. Если один проточный канал больше, чем соседний проточный канал, может происходить преждевременный прорыв продукта, который может привести к уменьшению чистоты получаемого газа, в некоторых случаях к неприемлемым уровням чистоты. Более того, для устройств, действующих при частотах цикла более примерно 50 циклов в минуту (ц/мин), может потребоваться большая однородность проточных каналов и меньший перепад давления, чем для устройств, действующих при более низких частотах цикла. Далее, если возникает слишком большой перепад давления в слое, тогда нельзя легко достичь более высоких частот цикла, таких как на порядок больше 3 ц/мин.

Размеры и геометрические формы слоев в контакторах с параллельными каналами могут быть любыми, подходящими для применения в оборудовании процесса короткоцикловой адсорбции. Неограничивающие примеры геометрических форм включают монолиты с различными формами, имеющие множество по существу параллельных каналов, проходящих от одного конца монолита до другого, множество трубчатых элементов, уложенные в стопку слои адсорбирующих листов с промежутками и без промежутков между каждым листом, многослойные спиральные рулоны, пачки полых волокон, а также пачки по существу параллельных твердых волокон. Адсорбент можно нанести на эти геометрические формы или, во многих случаях, данные формы можно образовать непосредственно из адсорбирующего материала с подходящим связующим. Примером геометрической формы, образованной непосредственно из адсорбента/связующего, может быть экструзия композиционного материала цеолит/полимер в монолит. Другим примером геометрической формы, образованной непосредственно из адсорбента, могут быть экструдированные или скрученные полые волокна, изготовленные из композиционного материала цеолит/полимер. Примером геометрической формы, покрытой адсорбентом, может быть тонкий плоский стальной лист, покрытый микропористой адсорбирующей пленкой с небольшим содержанием мезопор, такой как цеолитовая пленка. Непосредственно образованный или покрытый адсорбентом слой может сам быть структурирован на множество слоев, состоящих либо из одинаковых, либо из различных адсорбирующих материалов. Структуры многослойных адсорбирующих листов описаны, например, в опубликованной патентной заявке US 2006/0169142, которая включена в данный документ путем ссылки.

Размеры проточных каналов можно рассчитать, учитывая перепад давления вдоль проточного канала. Для проточных каналов может быть предпочтительным иметь ширину канала от примерно 5 мкм до примерно 1 мм, например, от примерно 50 мкм до примерно 250 мкм. Используемую в данном документе «ширину канала» проточного канала определяют как длину линии поперек минимального размера проточного канала перпендикулярно пути потока. Например, если проточный канал является круглым в поперечном сечении, тогда ширина канала является внутренним диаметром круга. Однако, если проточный канал является прямоугольным в поперечном сечении, ширина канала является длиной перпендикулярной линии, связывающей две наиболее длинные стороны прямоугольника (то есть, длиной наименьшей стороны прямоугольника). Также необходимо отметить, что проточные каналы могут иметь любую конфигурацию поперечного сечения. В некоторых предпочтительных воплощениях конфигурация поперечного сечения проточного канала может быть круглой, прямоугольной, квадратной или шестиугольной. Однако, можно использовать любую геометрическую конфигурацию поперечного сечения, такую как, но не ограничиваясь перечисленным, эллипсы, овалы, треугольники, различные многоугольные формы или даже нерегулярные формы. В других предпочтительных воплощениях отношение объема адсорбента к объему проточного канала в адсорбирующем контакторе может составлять от примерно 0,5:1 до примерно 100:1, например, от примерно 1:1 до примерно 50:1.

В некоторых применениях проточные каналы можно образовать путем наслаивания друг на друга листов адсорбента. Обычно, в применениях слоистого адсорбента длина проточного канала может составлять от примерно 0,5 сантиметра до примерно 10 метров, например, от примерно 10 см до примерно 1 метра, и ширина канала от примерно 50 мкм до примерно 450 мкм. Каналы могут содержать разделитель или сетку, которая действует как разделитель. Для слоистых адсорбентов можно использовать разделители, которые являются структурами или материалами, которые определяют разделение между слоями адсорбента. Неограничивающие примеры типа разделителей, которые можно использовать в настоящем изобретении, включают те, которые состоят из таких материалов с точными размерами, как пластиковая, металлическая, стеклянная или углеродная сетка; пластиковая пленка или металлическая фольга; пластиковые, металлические, стеклянные, керамические или углеродные волокна и нити; керамические колонки; пластиковые, стеклянные, керамические или металлические сферы или диски; или их сочетания или соединения. Слоистые адсорбенты использовали в устройствах, действующих при частотах циклов АПД, составляющих вплоть до по меньшей мере примерно 150 ц/мин. Длина проточного канала может коррелировать со скоростью цикла. При более низких скоростях цикла, таких как от примерно 20 ц/мин до примерно 40 ц/мин, длина проточного канала может составлять до одного метра или более, даже вплоть до примерно 10 метров. Для скоростей цикла больше примерно 40 ц/мин длина проточного канала обычно может уменьшаться и может изменяться, например, от примерно 10 см до примерно 1 метра. Более длинные проточные каналы можно использовать для более медленных циклов АПД. Способы АПТЧЦ более медленные, чем способы АПДЧЦ и, в связи с этим, более длинные проточные каналы также можно использовать со способами АПТ.

Газовое сырье

Способы разделения, описанные в данном документе, можно использовать для выполнения разделений многих видов газофазного сырья. Один пример газофазного сырья включает сырьевой природный газ или поток, такой как сырьевой природный газ, полученный на производственном участке по добыче нефти, или сырьевой природный газ или поток из газового месторождения или пласта сланцевого газа. Сырьевой природный газ обычно содержит метан, возможно некоторые высшие углеводороды, такие как C2-C4 углеводороды, CO2 и возможно один или более дополнительных компонентов, таких как N2, H2S, H2O и меркаптаны. Сырьевой природный газ также может содержать одно или более веществ, введенных как часть способа извлечения природного газа на производственном участке. Неограничивающие примеры таких веществ могут включать гликоли, такие как этиленгликоль, амины, такие как метилдиэтиламин, диметилдисульфид и их сочетания.

Улучшения в извлечении легкого компонента, вызванные селективностью адсорбентов или мембран, могут быть ценными для способов, используемых для удаления примесей из потоков природного газа, особенно потоков природного газа высокого давления. Может потребоваться излечение примесей, также называемых «тяжелым компонентом(ами)», и богатого метаном продукта, также называемого «легким компонентом», при таком высоком давлении, как применяемое при эксплуатации при переработке природного газа. В зависимости от воплощения способ короткоцикловой адсорбции с использованием адсорбента с улучшенной селективностью можно использовать для получения извлечения метана, составляющего более примерно 80 мольн. %, например, более примерно 85 мольн. %, более примерно 90 мольн. % или более примерно 95 мольн. %, даже когда природный газ подают при относительно высоком давлении на входе, таком как более примерно 350 кПа изб. (примерно 50 фунтов на кв. дюйм изб.), например, по меньшей мере примерно 1,0 МПа изб. (примерно150 фунтов на кв. дюйм изб.), по меньшей мере примерно 3,1 МПа изб. (примерно 450 фунтов на кв. дюйм изб.), по меньшей мере примерно 4,1 МПа изб. (примерно 600 фунтов на кв. дюйм изб.) или по меньшей мере примерно 8,3 МПа изб. (примерно 1200 фунтов на кв. дюйм изб.). Состав потоков природного газа непосредственно из подземного месторождения (неочищенного природного газа) может различаться от месторождения к месторождению. Чтобы получить газ, который можно закачать в трубопровод для продажи на бытовом и промышленном топливных рынках, загрязнители, такие как N2, Hg, меркаптаны и кислые газы CO2 и H2S, необходимо удалить до приемлемых уровней. Данные уровни и типы примесей различаются от газового месторождения к газовому месторождению и, в некоторых случаях, могут включать большую часть молекул в добытом газе. Например, не является необычным для некоторых месторождений природного газа содержать от примерно 0 до примерно 90 мольн. % CO2, конкретнее от примерно 10 до примерно 70 мольн. % CO2.

Другие примеры подходящего газофазного сырья могут включать топочный газ и/или топливный газ из процесса переработки нефти. Во множестве процессов могут вырабатываться топочный газ и/или топливный газ, включающие CO2 и легкие углеводороды, такие как CH4. В зависимости от источника топочного/топливного газа, он/они также могут содержать H2S, H2, N2, H2O и/или другие компоненты, которые находятся в газовой фазе при стандартных условиях. Такие компоненты, как CO2 и N2, могут действовать как разбавители, уменьшая объем таких потоков топочного газа и/или топливного газа.

Чтобы улучшить ценность потока газовой фазы, можно выполнить разделение для выработки по меньшей мере двух потоков продукта. Первый поток продукта, соответствующий легкому компоненту, может быть обогащен требуемым продуктом, таким как CH4 и/или другими углеводородами, такими как вообще другие углеводороды, другие углеводороды, содержащие 4 или менее атомов углерода, или другие углеводороды, содержащие 3 или менее атомов углерода. Предпочтительно другой углеводород может включать по меньшей мере одну насыщенную углерод-углеродную связь. Второй поток продукта, соответствующий тяжелому компоненту, может быть обогащен одним или более устраняемыми компонентами, таким как CO2 и/или N2.

Одним способом выполнения разделения может быть подвергание входящего потока воздействию адсорбирующего материала, который может преимущественно или селективно поглощать один или более компонентов газофазного потока. Различия в адсорбции могут быть обусловлены либо равновесием, либо кинетикой. Различия в равновесии могут отражаться в изотермах конкурирующей адсорбции и/или их можно оценить из изотерм одного компонента. Различия в кинетике могут отражаться в коэффициентах диффузии. Способы, в которых существенная часть селективности происходит из различий в кинетике, обычно называют кинетическими разделениями. Для кинетических разделений продолжительность стадии адсорбции предпочтительно может быть достаточно короткой для того, чтобы адсорбент не пришел в равновесие с потоком сырья. Например, катионные цеолиты с относительно большими порами (средний размер пор >5 А) могут обладать равновесной селективностью, позволяющей CO2 адсорбироваться в присутствии CH4, при этом катионные цеолиты с относительно небольшими порами (средний размер пор <3,8 А) могут обладать кинетической селективностью, позволяющей CO2 адсорбироваться в присутствии CH4. Контактор, изготовленный с использованием цеолитового адсорбента, можно использовать для селективного поглощения CO2 из потока входящего газа, содержащего CO2 и CH4, что приводит к выходящему потоку, обогащенному CH4. Для кинетического адсорбента продолжительность стадии адсорбции можно установить с помощью размера цеолитового кристалла и коэффициента диффузии CH4. Регенерацию такого кинетического адсорбента можно выполнить с помощью колебания давления, колебания температуры, продувки и/или вытеснения. Использование кинетического адсорбента, который слабо поглощает CO2 (то есть, с относительно плоской изотермой адсорбции), может облегчить регенерацию. Часто такие типы слабых изотерм могут иметь цеолиты с высоким содержанием кремния (отношение Si/Al>~100). В способах регенерации обычно можно вырабатывать поток, обогащенный CO2 и обедненный углеводородами, такими как CH4.

Одной причиной при выборе адсорбирующего цеолита (или другого адсорбирующего материала) может быть селективность для требуемого разделения. Если не указано другое, термин «селективность короткоцикловой адсорбции», используемый в данном документе, основан на бинарном (парном) сравнении мольной концентрации компонентов в потоке сырья и полном количестве молей этих компонентов, адсорбированных конкретным адсорбентом в течение стадии адсорбции технологического цикла при конкретных условиях функционирования системы, и составе потока сырья. Определение селективности короткоцикловой адсорбции может подходить для технологического цикла, который является частью способа короткоцикловой адсорбции, такого как адсорбция при переменном давлении и/или температуре. Чтобы определить селективность, можно определить величины поглощения компонентов сырья. Для сырья, которое содержит по меньшей мере компоненты А и В, величины адсорбционного поглощения для компонентов А и В можно определить как: UA=(изменение всех молей А в адсорбенте в течение стадии адсорбции процесса короткоцикловой адсорбции) / (мольная концентрация А в сырье) и UB=(изменение всех молей В в адсорбенте в течение стадии адсорбции процесса короткоцикловой адсорбции) / (мольная концентрация В в сырье), где UA представляет адсорбционное поглощение компонента А и UB представляет адсорбционное поглощение компонента В.

Для сырья, содержащего компонент А, компонент В и, возможно, один или более дополнительных компонентов, адсорбент, который имеет большую «селективность» для компонента А по сравнению с компонентом В, вообще может иметь в конце стадии адсорбции процесса короткоцикловой адсорбции значение UA больше, чем UB. Таким образом, селективность можно определить как: селективность короткоцикловой адсорбции = UA/UB (для UA>UB). Путем удаления атомов или катионов щелочного металла вне каркаса из адсорбента можно уменьшить изменения селективности короткоцикловой адсорбции в присутствии загрязнителей.

Равновесную селективность также можно использовать как фактор при выборе адсорбента. В описанных в данном документе способах добавляют кинетическую селективность к равновесной селективности путем, который может увеличить селективность короткоцикловой адсорбции адсорбента. Равновесную селективность можно охарактеризовать на основе долговременных измерений переноса или на основе характеристики медленного цикла. Например, для адсорбции при ~40°C CO2 с использованием цеолитового адсорбента типа DDR с 8-членными кольцами, CO2 может достигать равновесного уровня адсорбированных молекул за время (по порядку величины), составляющее от примерно 0,5 секунд до примерно 10 секунд для кристаллов с размером ~10 микрон. Для описания при этом порядке величины достижение равновесного уровня адсорбции определяют, как достижение уровня, находящегося в пределах примерно 5% от равновесной концентрации адсорбции, например, в пределах примерно 2%. Для CH4 равновесный уровень адсорбированных молекул обычно может быть достигнут за время порядка десятка секунд. Другими словами, равновесной концентрации адсорбции можно достичь за время от примерно 2 секунд до примерно 200 секунд. В способе короткоцикловой адсорбции с относительно коротким временем цикла, таком как способ адсорбции при переменном давлении и/или температуре с частым циклом, продолжительность стадии адсорбции может быть сравнимой со временем (или, возможно, короче, чем время) достижения CH4 равновесного уровня адсорбированных молекул. В результате, в способе короткоцикловой адсорбции со временем цикла порядка десятков секунд или менее на адсорбцию CO2 и CH4 могут влиять различные факторы, например, для DDR адсорбента с размером 10 микрон. Адсорбция CO2 может обладать характеристиками более похожими на равновесную адсорбцию, когда время цикла короткоцикловой адсорбции может быть длиннее времени установления равновесия для адсорбции CO2. В результате, очистку адсорбента можно использовать для стабилизации селективности, таким образом смягчая изменения адсорбции CO2 и CH4 и улучшая стабильность способа.

Адсорбирующие материалы

Одним способом выполнения разделения может быть подвергание входящего потока воздействию адсорбирующего материала, который может преимущественно или селективно поглощать один или более компонентов газофазного потока. Например, адсорбирующий материал может селективно поглощать CO2 по сравнению с CH4, так что, когда поток сырьевого газа, содержащий CO2 и CH4, подвергают воздействию адсорбирующего материала, CO2 может селективно поглощаться, что приводит к выходящему потоку, обогащенному CH4. После некоторого промежутка времени адсорбирующий материал можно регенерировать путем высвобождения адсорбированных соединений в способах, таких как АПД, АПДЧЦ, АПТ, АПТЧЦ и/или АППД, которые могут образовывать поток, обогащенный CO2.

Примером адсорбента, подходящего для выполнения этого типа разделения, может служить цеолит типа DDR, такой как ZSM-58, Sigma-1 или SSZ-28. Такие цеолитовые материалы с 8-членными кольцами могут иметь отношение Si/Al по меньшей мере 10:1, например, по меньшей мере 50:1 или по меньшей мере 100:1. Дополнительно или альтернативно, такие цеолитовые материалы с 8-членными кольцами могут иметь отношение Si/Al менее примерно 10000:1, например, примерно 5000:1 или менее, примерно 3000:1 или менее, примерно 2000:1 или менее, примерно 1500:1 или менее или примерно 1000:1 или менее.

Цеолиты с 8-членными кольцами, подобные DDR, обычно могут иметь пористые каналы с размером отверстия (поры) порядка 3-4 Ангстрем. Например, размер отверстия (поры) цеолита типа DDR составляет примерно 3,65 Ангстрем. Молекулы с относительно линейной конфигурацией, такие как CO2 и/или N2, могут диффундировать более быстро в поре с таким размером отверстия по сравнению с более объемными молекулами, такими как метан. Цеолитовые материалы с 8-членными кольцами могут обеспечить быструю передачу CO2 в цеолитовые кристаллы, при этом затрудняя перенос метана, делая возможным селективное отделение CO2 от смеси CO2 и метана. При температурах ниже - 100°C коэффициент однокомпонентной диффузии CO2 может быть более чем в сто раз больше, чем у метана. Из измеренных энергий активации коэффициентов диффузии можно вычислить, что при температурах вплоть до примерно 300°C коэффициент диффузии CO2 более чем в пять раз больше коэффициента диффузии метана.

Цеолиты типа DDR, подходящие для применения согласно настоящему документу, могут обеспечить доступ CO2 во внутреннюю пористую структуру через отверстия 8-членных колец таким образом, что отношение эффективных однокомпонентных коэффициентов диффузии CO2 и метана (то есть, DCO2/DCH4) может быть больше 10, например, больше примерно 50, больше примерно 100. Коэффициенты однокомпонентной диффузии (например, для CO2 и CH4) можно использовать вместо коэффициентов диффузионного переноса, измеренных для чистого газа в режиме закона Генри изотермы адсорбции для адсорбента. Загрузка молекул в неселективированный адсорбент (например, цеолит) может быть низкой в режиме закона Генри и, в этом режиме, коэффициенты диффузии Фика и Стефана-Максвелла могут быть почти равны. Эффективную диффузионную способность пористого кристаллического материала для конкретного сорбата можно подходящим образом измерить в показателях его постоянной диффузионного времени, D/r2, где D является коэффициентом диффузии Фика (м2/с) и величина "r" является радиусом кристаллитов (м), характеризующим расстояние диффузии. В ситуациях, когда кристаллы неоднородны по размеру и геометрии, "r" представляет средний радиус, характерный для их соответствующих распределений. Одним способом измерения постоянной времени и коэффициента диффузии может быть анализ стандартной кинетики адсорбции (то есть, гравиметрическое поглощение) с использованием способов, описанных J. Crank в «Тhе Mathematics of Diffusions 2nd Ed., Oxford University Press, Great Britain, 1975. Другим способом измерения постоянной времени и коэффициента диффузии может быть анализ данных хроматографии с нулевой длиной с использованием способов, описанных D.М. Ruthven в «Principles of Adsorption and Adsorption Processes)), John Wiley, NY, 1984 и J. Karger и D. M. Ruthven в «Diffusion in Zeolites and Other Microporous Solids», John Wiley, NY, 1992. Предпочтительным способом измерения постоянной времени и коэффициента диффузии может быть применение технологии частотной характеристики, описанной Reyes et al. в «Frequency Modulation Methods for Diffusion and Adsorption Measurements in Porous Solids», J. Phys. Chem. В., 101, pp. 614-622, 1997.

Помимо обладания кинетической селективностью, определенные выше цеолиты типа DDR с 8-членными кольцами также могут показывать равновесную селективность для CO2 по сравнению с метаном. Способы очистки, описанные в данном документе, могут помочь предотвратить/ уменьшить/минимизировать изменения этой равновесной селективности в рабочей установке для разделения. Равным образом, способы очистки, описанные в данном документе, могут помочь стабилизировать равновесную селективность других цеолитовых адсорбентов.

Синтез цеолитов типа DDR

ZSM-58 можно получить из реакционной смеси, содержащей источники катиона щелочного или щелочноземельного металла (М), оксида алюминия, оксида кремния, органического катиона (R) соли метилтропиния, такой как галогенид, гидроксид или сульфат, и воду. Например, реакционная смесь для образования ZSM-58 может включать гидроксид натрия (NaOH), алюминат натрия (NaAlO3), оксид кремния (SiO2), иодид метилтропиния (называемый ИМТ) и воду (H2O). Подходящие молярные отношения различных компонентов в реакционной смеси могут включать: молярное отношение SiO2 к Al2O3 от 1 до 2500, такое как от 50 до 1500, молярное отношение Н2О к SiO2 от 5 до 200, такое как от 10 до 100, молярное отношение OH- к SiO2 от 0 до 2,0, такое как от 0,01 до 2,0 или от 0,1 до 1,0, молярное отношение щелочного/щелочноземельного металла (М) к SiO2 от 0,01 до 3,0, такое как от 0,1 до 1,0 и молярное отношение органического катиона (R) к SiO2 от 0,01 до 2,0, такое как от 0,10 до 1,0 или от 0,10 до 0,50. При необходимости можно использовать более высокие молярные отношения SiO2 к Al2O3, так что содержание оксида алюминия получающихся цеолитовых кристаллов приближается к нулю или равно нулю. Отмечают, что молярное отношение диоксида кремния к оксиду алюминия по существу представляет собой молярное отношение Si/Ab и его можно вычислить на основе кремнийсодержащих и алюминийсодержащих компонентов, представляющих собой SiO2 и Al2O3, соответственно, даже несмотря на то, что могут быть использованы другие источники этих компонентов, не являющиеся оксидами.

Кристаллизацию ZSM-58 можно выполнять либо при статических условиях, либо при условиях перемешивания в подходящем реакторном сосуде (например, в полипропиленовом сосуде или в покрытом тефлоном (Teflon™) автоклаве или автоклаве из нержавеющей стали). Полный полезный диапазон температур для кристаллизации может составлять от примерно 80°C до примерно 225°C. Температуру можно поддерживать в течение времени, достаточного для того, чтобы при используемой температуре происходила кристаллизация, которое, например, может составлять от примерно 24 часов до примерно 60 суток. После этого кристаллы можно отделить от жидкости и извлечь. Реакционную смесь можно приготовить, используя материалы, которые поставляют подходящие оксиды. Такие материалы могут включать, но не обязательно ограничиваются перечисленным, силикат натрия, гидрозоль диоксида кремния, силикагель, кремнекислоту, гидроксид натрия, алюминат натрия, оксид алюминия и направляющий агент соли метилтропиния. Соль метилтропиния можно синтезировать путем селективного метилирования 3-тропанола с атомом азота в голове мостика. Эта соль может иметь следующую формулу:

где X является анионом, таким, например, как галогенид (например, иодид, хлорид, бромид и т.п. или их сочетание), нитрат, гидроксид, сульфат, бисульфат, перхлорат и т.п. или их сочетание.

Необходимо осознавать, что компоненты реакционной смеси можно подавать из более чем одного источника. Реакционную смесь можно приготовлять либо партиями, либо непрерывно. Размеры кристаллов и время кристаллизации нового кристаллического материала могут быть различными в зависимости от природы применяемой реакционной смеси и условий кристаллизации. При необходимости синтез кристаллов ZSM-58 можно облегчить с помощью присутствия по меньшей мере примерно 0,01 масс. % (например, по меньшей мере примерно 0,10 масс. % или по меньшей мере примерно 1 масс. %) затравочных кристаллов кристаллического продукта.

Кристаллы ZSM-58, образованные с помощью способов синтеза, описанных в данном документе, могут иметь любой подходящий размер. Характеристическая длина (приблизительно соответствующая диаметру) кристаллов может составлять от примерно 1 мкм до примерно 50 мкм. Например, синтетическую гелевую смесь, имеющую относительные массовые соотношения, составляющие ~ 7,7 SiO2, ~ 1,0 NaOH, ~ 1,8 ИМТ, ~ 0,04 NaAlO3 и ~ 358 H2O, можно нагреть до примерно 160°C с получением кристаллов, имеющих характеристическую длину от примерно 20 мкм до примерно 50 мкм, в зависимости от времени кристаллизации. Для этого примера подходящие времена кристаллизации могут составлять от примерно 1 суток до примерно 50 суток, например, от примерно 5 суток до примерно 30 суток или от примерно 10 до примерно 20 суток.

Обмен примеси щелочного металла цеолитов типа DDR

Одним подходящим вариантом синтеза цеолитов типа DDR может быть использование натрия, калия и/или другого щелочного металла в смеси для синтеза. Это может обеспечить использование натрия (или калия, или другого щелочного металла) в качестве противоиона для некоторых компонентов, таких как источник алюминия, и общую концентрацию щелочного металла можно регулировать, используя гидроксид щелочного металла или другую подходящую щелочную соль для достижения требуемого уровня натрия (или калия, или щелочного металла).

Хотя щелочные металлы могут подходить для использования в синтезе цеолитов типа DDR, таких как ZSM-58, неожиданно было обнаружено, что примеси щелочного металла в синтезированных кристаллах типа DDR могут увеличивать кажущуюся адсорбционную емкость цеолита. Как отмечено выше, примеси щелочного металла относятся к атомам или катионам щелочного металла, которые не связаны с атомами Al каркаса зарядовым равновесием. Концентрацию этих избыточных атомов/ионов натрия можно понизить путем модифицирования процедуры синтеза кристаллов типа DDR.

Обычно цеолитовые кристаллы можно образовать, сначала создавая смесь для синтеза из компонентов, такую как отмеченные выше смеси для синтеза. После нагрева смеси для синтеза до эффективной температуры в течение эффективного периода времени, образовавшиеся в смеси для синтеза кристаллы можно отделить от водной среды смеси, например, путем фильтрации. Обычно кристаллы затем можно высушить и обжечь перед применением. При относительно небольших партиях, например, лабораторного масштаба, кристаллы можно обжигать при температуре от примерно 350°C до примерно 925°C в течение от примерно 1 минуты до примерно 1 часа, например, от примерно 1 минуты до примерно 20 минут. Однако, время обжига часто может зависеть от количества (например, массы и/или объема), обрабатываемого за данное время. При относительно больших партиях может потребоваться обжиг кристаллов в течение вплоть до 16 часов, чтобы достичь такого же уровня обжига, как для относительно небольшой партии. Для достижения температуры обжига температуру печи или другого устройства для нагрева кристаллов можно линейно увеличивать на примерно 50°C в час, примерно на 100°C в час или с другим подходящим инкрементом. Кристаллы можно при необходимости поддерживать при инкрементальных температурах (например, в начале каждого часа, через час и т.п.) в течение некоторого периода времени до продолжения увеличения температуры до требуемой конечной температуры обжига. Поэтапный нагрев может обеспечить выход водяных паров из кристаллической структуры, при этом уменьшая/минимизируя повреждение кристаллов и/или изменение морфологии кристаллов.

Дополнительно или альтернативно, после образования кристаллов кристаллы можно обработать, используя одну или более из нескольких процедур. Процедуры могут включать фильтрование, промывку деионизированной (ДИ) водой и сушку кристаллов при подходящей для удаления воды температуре, например, от примерно 100°C до примерно 140°C.

В некоторых формах кристаллы типа DDR могут содержать органический материал(ы), который использовали в качестве темплатного/структурного направляющего агента(ов). Перед использованием в качестве катализатора или адсорбента такой материал можно обработать для удаления всей или части органической составляющей. Это можно подходящим образом осуществить путем нагревания таких содержащих органические соединения кристаллов при температуре от примерно 250°C до примерно 550°C, например, в течение от 1 часа до примерно 48 часов.

Кристаллические материалы по изобретению, применяемые либо в качестве адсорбента, либо в качестве катализатора, также можно по меньшей мере частично дегидратировать. Это можно осуществить путем нагревания до температуры в интервале от 200°C до примерно 370°C в окислительной или инертной атмосфере (такой как воздух или азот, соответственно) и при атмосферном давлении, давлении ниже или выше атмосферного, например, в течение от примерно 30 минут до примерно 48 часов. Дегидратацию также можно выполнять при комнатной температуре (~20-25°C), просто помещая кристаллы типа DDR в вакуум, однако может потребоваться больше времени для получения достаточной степени дегидратации.

В различных воплощениях указанные выше процедуры можно модифицировать и/или заменить, чтобы выполнить процедуру ионного обмена для уменьшения содержания примесей натрия или другого щелочного металла. После нагревания смеси для синтеза в течение достаточного для образования кристаллов времени, кристаллы в смеси для синтеза можно отделить от водной среды смеси, например, путем фильтрования. Отделенные кристаллы затем можно подвергнуть промывке водой. Например, фильтрованные кристаллы можно сполоснуть водой с температурой от примерно 20°C до примерно 90°C (например, от примерно 20°C до примерно 70°C). Объем воды, используемой для промывки водой, обычно может быть равен по меньшей мере объему соответствующих кристаллов. При необходимости кристаллы также можно подвергнуть промывке органическим соединением, таким как ацетон, перед или после промывки водой. Промывку органическим соединением можно выполнять при подходящей температуре, такой как ниже примерно 40°C, с объемом органического растворителя, который, подобно воде, может быть равен по меньшей мере объему кристаллов. После промывки водой и возможной промывки органическим соединением промытые кристаллы можно фильтровать для отделения их от промывочных текучих сред. После фильтрования и сушки можно выполнить первоначальный обжиг кристаллов, такой как описанный выше обжиг. Профиль нагрева для обжигов при необходимости может включать паузы при значениях инкрементальных температур, чтобы обеспечить более тщательную сушку фильтрованных кристаллов. Кристаллы затем можно подвергнуть воздействию кислой водной среды, такой как 1 М раствор уксусной кислоты, нитрата аммония или соляной кислоты. Другие подходящие кислые растворы могут включать кислые растворы, совместимые с цеолитовыми кристаллами (то есть, которые не растворяют и/или не разрушают кристаллы цеолита), такие как другие сильные кислоты и органические кислоты со значением рКа 6,0 или менее, например, 5,0 или менее. Это может обеспечить обмен примесей щелочного металла в цеолитах типа DDR с ионами водорода из кислого раствора. После обмена кристаллы можно высушить/обжечь второй раз перед применением. Кислый раствор может иметь любую подходящую концентрацию, до тех пор, пока избыток ионов доступен в растворе для обмена с примесями щелочного металла в кристаллах. Для удобства, кислый раствор может иметь концентрацию, составляющую по меньшей мере примерно 0,1 М, например, по меньшей мере примерно 1,0 М.

Другие воплощения

Дополнительно или альтернативно, настоящее изобретение может включать одно или более из следующих воплощений.

Воплощение 1. Способ осуществления разделения газов, включающий приведение адсорбента или мембраны, содержащих кристаллы цеолита типа DDR, в контакт с входящим потоком газа, содержащим первый компонент и второй компонент, с образованием первого потока газа, обогащенного первым компонентом по отношению к входящему потоку газа, и улавливание второго потока газа, обогащенного вторым компонентом по отношению к входящему потоку газа, в котором кристаллы цеолита типа DDR синтезируют, используя смесь для синтеза, имеющую отношение щелочного металла к диоксиду кремния по меньшей мере примерно 0,01, при этом адсорбент или мембрана состоят из кристаллов с содержанием примеси щелочного металла, составляющим примерно 0,05 масс. % или менее, причем щелочной металл в смеси для синтеза предпочтительно является натрием, а кристаллы цеолита типа DDR предпочтительно представляют собой Sigma-1, ZSM-58, SSZ-28 или их сочетание.

Воплощение 2. Способ по воплощению 1, в котором кристаллы цеолита типа DDR в только что синтезированной форме имеют содержание примеси щелочного металла, составляющее по меньшей мере примерно 0,1 масс. %, причем содержание примеси щелочного металла понижают перед приведением адсорбента в контакт путем подачи кристаллов цеолита типа DDR в процесс удаления примеси щелочного металла.

Воплощение 3. Способ по воплощению 1 или воплощению 2, в котором адсорбент или мембрана, содержащие кристаллы цеолита типа DDR, сформированы способом, включающим: формирование кристаллов типа DDR из смеси для синтеза, содержащей катион щелочного металла, оксид алюминия, оксид кремния, органический катион соли метилтропиния, которая предпочтительно является иодидом или хлоридом метилтропиния, и воду, отделение кристаллов типа DDR от смеси для синтеза, обжиг кристаллов типа DDR, подвергание кристаллов типа DDR воздействию кислого раствора при эффективных для ионного обмена условиях для уменьшения содержания примесей щелочного металла в кристаллах типа DDR, обжиг подвергнутых ионному обмену кристаллов типа DDR, имеющих пониженное содержание примесей щелочного металла, и формирование адсорбента или мембраны на основе подвергнутых ионному обмену кристаллов типа DDR, при этом кислый раствор предпочтительно является по меньшей мере 0,1 М раствором органической кислоты, имеющей рКа примерно 6 или менее.

Воплощение 4. Способ по воплощению 3, в котором кристаллы цеолита формируют способом, дополнительно включающим промывку кристаллов типа DDR органическим растворителем перед обжигом кристаллов типа DDR.

Воплощение 5. Способ по воплощению 3 или воплощению 4, в котором обожженные кристаллы типа DDR имеют содержание оксида алюминия, составляющее примерно 0,05 масс. % или менее, и в котором обожженные подвергнутые ионному обмену кристаллы типа DDR имеют полное содержание щелочного металла, составляющее примерно 0,05 масс. % или менее.

Воплощение 6. Способ по любому из воплощений 2-5, в котором изотерма адсорбции CO2 кристаллов цеолита типа DDR в только что синтезированной форме имеет адсорбционное поглощение по меньшей мере на примерно 0,05 ммоль CO2 на грамм цеолита больше, чем изотерма адсорбции CO2 кристаллов цеолита типа DDR при парциальном давлении CO2, составляющем по меньшей мере примерно 40 кПа, после процесса удаления примеси щелочного металла.

Воплощение 7. Способ по любому из предшествующих воплощений, в котором адсорбент находится в устройстве короткоцикловой адсорбции, причем адсорбент поглощает по меньшей мере часть второго компонента во время контактирования, при этом устройство короткоцикловой адсорбции предпочтительно является устройством адсорбции при переменном давлении с частым циклом или устройством адсорбции при переменной температуре с частым циклом.

Воплощение 8. Способ по любому из предшествующих воплощений, в котором щелочной металл в смеси для синтеза включает натрий.

Воплощение 9. Способ по любому из предшествующих воплощений, в котором первый компонент содержит CH4, возможно также содержит H2S, или представляет собой CH4.

Воплощение 10. Способ по любому из предшествующих воплощений, в котором второй компонент представляет собой CO2, N2, H2S (если не включен в первый компонент) или их сочетание.

Воплощение 11. Способ по любому из предшествующих воплощений, в котором адсорбент или мембрану формируют после обжига подвергнутых ионному обмену кристаллов типа DDR.

Воплощение 12. Способ по любому из предшествующих воплощений, в котором смесь для синтеза содержит отношение SiO2 к Al2O3 от примерно 1 до примерно 2500, отношение H2O к SiO2 от примерно 5 до примерно 200, отношение OH- к SiO2 от 0 до примерно 2,0, отношение щелочного металла к SiO2 от примерно 0,01 до примерно 3,0 и отношение катиона метилтропиния к SiO2 от примерно 0,01 до примерно 2,0.

Воплощение 13. Способ по любому из воплощений 1-6 или 8-12, в котором первый поток газа представляет собой поток концентрата и второй поток газа представляет собой поток фильтрата.

Примеры кристаллов ZSM-58 с пониженными примесями щелочного металла

Пример 1. Кристалличность и морфология Описанный в данном документе способ может преимущественно привести к кристаллам цеолита типа DDR, имеющим пониженное содержание примесей щелочного металла, которые в остальном химически и морфологически аналогичны приготовленным обычным образом кристаллам цеолита типа DDR. Схожесть кристаллов перед удалением и после удаления примесей натрия можно подтвердить множеством способов.

Чтобы продемонстрировать схожесть кристаллов перед удалением и после удаления примесей щелочного металла, синтезировали кристаллы ZSM-58, используя натрий в качестве щелочного металла в смеси для синтеза. Кристаллы ZSM-58 синтезировали описанным выше образом. Вкратце, смесь для синтеза кристаллов ZSM-58 составляли путем объединения гидроксида натрия (NaOH), алюмината натрия (NaAl3), оксида кремния (SiO2), иодида метилтропиния (ИМТ) и воды (H2O). Для этого начального испытания массовые соотношения компонентов в смеси составляли ~ 7,7 SiO2: ~ 1,0 NaOH: ~ 1,8 ИМТ: ~ 0,04 NaAlO3: ~ 358 H2O. Смесь поддерживали при примерно 160°C в течение примерно 10 суток для образования кристаллов ZSM-58. Кристаллы затем отделяли от состава смеси и обжигали на воздухе при примерно 538°C. Получающиеся кристаллы показывали отношение Si:Al2 больше 1250. Кристаллы затем анализировали, используя рентгеновскую дифракцию (РД) и сканирующую электронную микроскопию (СЭМ) для определения кристалличности и морфологии как перед, так и после обработки кристаллов в процессе удаления примесей натрия.

На Фиг. 1 показаны данные РД для кристаллов ZSM-58, синтезированных с использованием указанного выше состава. На нижнем графике на Фиг. 1 показан спектр дифракции для кристаллов ZSM-58 в только что синтезированном состоянии и до удаления примесей натрия. На среднем графике показан спектр РД после подвергания кристаллов одному полному циклу процесса удаления примесей натрия. На верхнем графике показан спектр РД для кристаллов, подвергнутых двум циклам удаления примеси натрия. Как показано на нижнем графике на Фиг. 1, кристаллы ZSM-58 в только что синтезированной форме показывают острые дифракционные пики в ожидаемых для ZSM-58 положениях. На среднем и верхнем графиках показано, что спектр дифракции все еще показывает хорошую кристалличность после подвергания одному или двум циклам процесса удаления примеси щелочного металла. Таким образом, на основе данных РД, процесс удаления примеси щелочного металла значительно не влияет на кристалличность кристаллов ZSM-58.

На Фиг. 2а - 2с показаны микрофотографии СЭМ кристаллов из образцов, использованных для РД исследований на Фиг. 1. На Фиг. 2а показана морфология кристаллов ZSM-58 в только что синтезированной форме перед подверганием процессу удаления примеси щелочного металла. На Фиг. 2b и 2с показано, что морфология и размеры кристаллов не показывают обнаруживаемого изменения после подвергания их процессу удаления примеси.

Пример 2. Содержание натрия

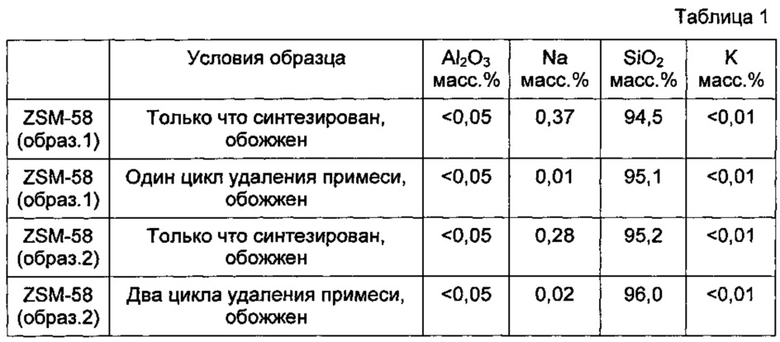

Дополнительные образцы ZSM-58 с высокими отношениями Si:Al2 синтезировали, как описано в примере 1. Состав двух различных образцов до и после процесса удаления щелочной примеси показан в таблице 1 ниже. В таблице 1 составы в первой и третьей строках соответствуют ZSM-58 в только что синтезированной форме без применения способа удаления примеси. Вторая строка соответствует первому образцу ZSM-58 после одного цикла удаления примеси. Четвертая строка соответствует второму образцу ZSM-58 после двух циклов удаления примеси.

В таблице 1 все образцы показаны после обжига. Это может обеспечить более легкое сравнение составов, так как любая избыточная вода в кристаллах была удалена при обжиге. Содержание калия в образцах показано в качестве подтверждения того, что натрий представлял собой основной щелочной металл, присутствующий в этих кристаллах. Кристаллы в только что синтезированной форме образцов 1 и 2 содержали более 0,25 масс. % натрия, несмотря на то, что содержание алюминия составляет менее примерно 0,05 масс. %. Низкое содержание алюминия указывает на то, что натрий, присутствующий в кристаллах, представлял собой основную примесь натрия, в отличие от натрия, использованного для уравновешивания заряда ионов алюминия в каркасе. В строке 2 показан состав образца 1 после цикла удаления примеси. Цикл удаления примеси, по-видимому, эффективен для уменьшения содержания натрия в кристаллах до уровня менее 0,01 масс. %. Это количество приблизительно сравнимо с количеством уравновешивающих заряд катионов, требуемых для содержания оксида алюминия в образце. В строке 4 показано, что аналогичного уменьшения натрия достигали после двух циклов удаления примеси для образца 2.

Пример 3. Модификация адсорбции

На Фиг. 4 показаны изотермы адсорбции для различных кристаллов ZSM-58, синтезированных согласно процедуре примера 1. Изотермы адсорбции CO2 получали для четырех различных кристаллических образцов. Один кристаллический образец изучали в только что синтезированной форме и не подвергали циклу удаления примеси щелочного металла. Два образца обрабатывали циклом удаления примеси щелочного металла по изобретению. Один из циклов удаления примеси включал обработку соляной кислотой, при этом другой образец обрабатывали уксусной кислотой. Четвертый образец обрабатывали с помощью процедуры цикла удаления примеси, однако с аммиаком вместо кислоты.

Как показано на Фиг. 4, удаление небольшого количества щелочной примеси из кристаллов DDR значительно влияет на изотерму адсорбции CO2. На Фиг. 4 показана изотерма адсорбции для кристаллов DDR в только что синтезированной форме, содержащих небольшое количество щелочной примеси (приблизительно 0,25%). Также показана изотерма адсорбции для DDR после того, как щелочные примеси были удалены обменом либо с уксусной кислотой, либо с HCl. Можно видеть, что изотерма адсорбции уменьшилась до уровня ниже того, который предсказывался теорией для идеального каркаса DDR. Разница в адсорбционном поглощении составляла по меньшей мере примерно 0,05 ммоль CO2 на грамм цеолита при парциальном давлении CO2 примерно 40 кПа (примерно 300 Торр) или более (что альтернативно можно выразить в показателях абсолютного/избыточного давления, вместо относительного давления). Было неожиданным, что удаление такого небольшого количества примеси оказывало такое большое влияние на изотерму. Вообще, для образцов DOR с относительно высоким содержанием диоксида кремния обмены либо с уксусной кислотой, либо с соляной кислотой могут привести к уменьшенным уровням адсорбции. Уменьшения адсорбции не наблюдали для всех типов ионных обменов. На Фиг. 4 показано, что обмен с аммиаком увеличивает изотерму адсорбции, а не уменьшает ее. Для обработок другими материалами, такими как метанол, не наблюдали, что они производят таких типов уменьшений силы изотермы адсорбции, как наблюдались при кислотных обменах. Небольшое количество примеси щелочного металла обеспечивает значительную избыточную адсорбцию, например, которая может быть чувствительной к отравлению загрязнителями в течение некоторого времени в процессах разделения.

Избыточную адсорбцию от щелочной примеси можно обнаружить в калориметрическом адсорбционном эксперименте, в котором теплоту адсорбции можно измерить в зависимости от загрузки кристаллов DDR. На Фиг. 5 показаны калориметрически определенные теплоты адсорбции для кристаллов DDR, которые не были подвергнуты обмену. Существует сильное повышение теплоты адсорбции при относительно низких загрузках. Этого сильного повышения не наблюдали для кристаллов DDR, которые были подвергнуты обмену для удаления щелочных примесей.

Приведенная адсорбция для кристаллов, обработанных с помощью цикла удаления примеси, была подтверждена путем подвергания таких кристаллов воздействию загрязняющей окружающей среды в течение продолжительного периода времени. Кристаллы с пониженными уровнями примеси натрия подвергали воздействию основного газа, содержащего такие компоненты, как CO2, H2S, CH4 и C2-C6 углеводороды, аналогичного сырьевому природному газу. Подвергание воздействию проводили при давлении примерно 5,9 МПа изб. (примерно 850 фунтов на кв. дюйм изб.) и при температуре примерно 100°C. Партии кристаллов подвергали воздействию основного газа в течение примерно 1 месяца. Подвергания воздействию повторяли с водой и без воды, внедренной в основной газ. Подвергание воздействию основного газа значительно не влияло на изотермы адсорбции CO2 кристаллов с пониженным содержанием натрия. Аналогичный эксперимент, проведенный с циклическим протоколом подвергания воздействию с использованием кристаллов DDR, которые не были подвергнуты обмену, показал приблизительно 30%-ное уменьшение изотермы адсорбции CO2, что по-видимому демонстрирует эффективность способа удаления примеси для стабилизации адсорбционной способности кристаллов типа DDR.

Альтернативная пассивация кристаллов В качестве альтернативы удалению примеси щелочного металла из кристаллов в только что синтезированной форме, щелочь можно удалить после того, как кристаллы были внедрены в слой. Другой альтернативой может быть удаление щелочи после того, как слои были поставлены в контактор. Эти альтернативы можно осуществить по-отдельности или вместе.

В качестве альтернативы выполнения способа удаления примеси щелочного металла, кристаллы типа DDR, содержащие примеси щелочного металла, можно пассивировать до применения в способе адсорбции, таком как способ короткоцикловой адсорбции. Например, адсорбент, содержащий кристаллы типа DDR, можно подвергнуть предварительной обработке сырьевым газом, который содержит известный загрязнитель, такой как H2S. Не ограничиваясь теорией, полагают, что активные центры примеси щелочного металла могут сильно поглощать загрязняющие вещества, такие как H2S, так что загрязнитель нельзя вытеснить в течение обычного воздействия на адсорбирующие кристаллы сырьевым природным газом или другим сырьем для разделения. В результате, начальный способ пассивации можно использовать для устранения избыточной адсорбционной емкости адсорбционных активных центров щелочного металла, что обеспечивает в будущем стабильное функционирование процесса адсорбции. При необходимости, способ пассивации загрязнителем можно выполнять на кристаллах типа DDR, которые были подвергнуты способу удаления примеси щелочного металла.

В качестве дополнительного преимущества было обнаружено, что удаление щелочных примесей из кристаллов DDR также может улучшить реологические свойства суспензий, используемых для покрытия пленок из DDR в способах, используемых для изготовления слоев. Например, суспензии коллоидного диоксида кремния и подвергнутого ионному обмену DDR можно легко нанести на носитель с образованием относительно однородных пленок с толщиной примерно 50-100 мкм, однако, однородные пленки из DDR, которые не были подвергнуты обмену, отливались неудачно. Аналогично, это может быть преимущественным для подвергнутого ионному обмену DDR до внедрения его в суспензию с коллоидным диоксидом кремния, чтобы можно было нанести очень тонкое покрытие на монолит.

Хотя настоящее изобретение было описано на примере конкретных воплощений, оно не обязательно ограничено ими. Подходящие изменения/ модификации для работы при конкретных условиях должны быть понятны специалистам. Поэтому полагают, что следующие пункты формулы изобретения будут интерпретированы как охватывающие все такие изменения/модификации как попадающие в пределы объема и сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Селективация адсорбентов для разделения газов | 2013 |

|

RU2648074C2 |

| РАЗДЕЛЕНИЕ И ХРАНЕНИЕ ТЕКУЧИХ СРЕД С ИСПОЛЬЗОВАНИЕМ ITQ-55 | 2015 |

|

RU2675874C2 |

| РАЗДЕЛЕНИЕ И ХРАНЕНИЕ ТЕКУЧИХ СРЕД С ИСПОЛЬЗОВАНИЕМ ITQ-55 | 2015 |

|

RU2674121C2 |

| Адсорбирующие материалы и способы их применения | 2015 |

|

RU2705340C2 |

| РАЗДЕЛЕНИЕ И ХРАНЕНИЕ ТЕКУЧИХ СРЕД С ИСПОЛЬЗОВАНИЕМ ITQ-55 | 2015 |

|

RU2672424C2 |

| СТРУКТУРИРОВАННЫЙ СЛОЙ АДСОРБЕНТА, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2666849C1 |

| Способ получения цеолитового адсорбента для селективного выделения аргона из смеси кислород-аргон | 2016 |

|

RU2648896C1 |

| ЦЕОЛИТ ТИПА GIS | 2019 |

|

RU2752404C1 |

| НАСТРАИВАЕМЫЕ АДСОРБЕНТЫ | 2018 |

|

RU2751716C2 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2612136C2 |

Изобретение относится к разделению газов. Способ разделения газов включает приведение адсорбента или мембраны, содержащих кристаллы цеолита типа ZSM-58, в контакт с входящим потоком газа, содержащим первый компонент и второй компонент, с образованием первого потока газа, обогащенного первым компонентом по отношению к входящему потоку газа, и улавливание второго потока газа, обогащенного вторым компонентом по отношению к входящему потоку газа. Кристаллы цеолита типа ZSM-58 синтезированы из реакционной смеси, имеющей молярное отношение щелочного металла к диоксиду кремния от 0,01 до 3,0. Адсорбент состоит из кристаллов с содержанием примеси щелочного металла, составляющим примерно 0,02 мас. % или менее, причем кристаллы цеолита типа ZSM-58 в только что синтезированной форме имеют содержание примеси щелочного металла, составляющее примерно 0,1 мас. %. Содержание примеси щелочного металла понижают перед приведением адсорбента в контакт с газом. Изобретение обеспечивает улучшенную стабильность на ранних стадиях процесса разделения таких компонентов газов, как метан, диоксид углерода, азот, сероводород. 8 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ осуществления разделения газов, включающий:

приведение адсорбента или мембраны, содержащих кристаллы цеолита типа ZSM-58, в контакт с входящим потоком газа, содержащим первый компонент и второй компонент, с образованием первого потока газа, обогащенного первым компонентом по отношению к входящему потоку газа, и

улавливание второго потока газа, обогащенного вторым компонентом по отношению к входящему потоку газа,

в котором кристаллы цеолита типа ZSM-58 синтезируют, используя смесь для синтеза, имеющую молярное отношение щелочного металла к диоксиду кремния от 0,01 до 3,0, при этом адсорбент состоит из кристаллов с содержанием примеси щелочного металла, составляющим примерно 0,02 масс. % или менее, причем кристаллы цеолита типа ZSM-58 в только что синтезированной форме имеют содержание примеси щелочного металла, составляющее по меньшей мере примерно 0,1 масс. %, причем содержание примеси щелочного металла понижают перед приведением адсорбента в контакт путем подачи кристаллов цеолита типа ZSM-58 в процесс удаления примеси щелочного металла.

2. Способ по п. 1, в котором адсорбент находится в устройстве короткоцикловой адсорбции, причем адсорбент поглощает по меньшей мере часть второго компонента во время контактирования.

3. Способ по п. 2, в котором устройство короткоцикловой адсорбции является устройством адсорбции при переменном давлении с частым циклом или устройством адсорбции при переменной температуре с частым циклом.

4. Способ по п. 1, в котором первый поток газа представляет собой поток концентрата и второй поток газа представляет собой поток фильтрата.

5. Способ по п. 1, в котором изотерма адсорбции CO2 кристаллов цеолита типа ZSM-58 в только что синтезированной форме имеет адсорбционное поглощение, которое по меньшей мере на примерно 0,05 ммоль CO2 на грамм цеолита больше, чем изотерма адсорбции CO2 кристаллов цеолита типа ZSM-58 при парциальном давлении CO2, составляющем по меньшей мере примерно 40 кПа, после процесса удаления примеси щелочного металла.

6. Способ по п. 1, в котором щелочной металл в смеси для синтеза включает натрий.

7. Способ по п. 1, в котором кристаллы типа ZSM-58 имеют содержание оксида алюминия, составляющее примерно 0,05 масс. % или менее.

8. Способ по п. 1, в котором первый компонент представляет собой СН4, а второй компонент представляет собой CO2, N2, H2S или их сочетание.

9. Способ по п. 1, в котором первый компонент представляет собой сочетание CH4 и H2S, а второй компонент представляет собой CO2, N2 или их сочетание.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ контактного плавления | 1986 |

|

SU1437172A1 |

| US 20110287261 A1, 24.11.2011 | |||

| US 20120196739 A1, 02.08.2012 | |||

| АДСОРБЕНТНЫЕ СТРУКТУРЫ ДЛЯ КИНЕТИЧЕСКОГО РАЗДЕЛЕНИЯ, РАЗРАБОТАННЫЕ НА НАУЧНОЙ ОСНОВЕ | 2006 |

|

RU2394631C2 |

Авторы

Даты

2017-05-18—Публикация

2013-11-08—Подача