Изобретение относится к области ремонта трубопроводов и, в частности, рассматривает новый способ ремонта обетонированного участка подводного трубопровода и конструкцию устройства, предназначенного для такого ремонта обетонированных стенок трубопроводов. В частности речь идет о трубопроводах, проложенных под водой.

Под подводным трубопроводом понимается трубопровод, укладываемый ниже поверхности воды при пересечении рек, водохранилищ, озер, морских акваторий. К подводному трубопроводу относят и трубопроводы, прокладываемые в болотах. В зависимости от того, какой водоем пересекают подводные трубопроводы, они получают соответствующее название: речные, болотные, морские трубопроводы.

Подводные трубопроводы находятся в сложных условиях эксплуатации. Помимо рабочего давления транспортируемого продукта они нагружены внешним гидростатическим давлением воды, в некоторых случаях на подводные трубопроводы воздействуют волны и течения. Глубина укладки (погружения) подводного трубопровода относительно поверхности воды достигает 500 и более метров, диаметры труб обычно до 1420 мм, рабочее давление в таких трубопроводах 1-10 более МПа. Трубы для подводных газопроводов и нефтепроводов изготавливают преимущественно из низколегированной стали. Толщина стенки труб определяется расчетом в зависимости от величины внутреннего давления, характера водной преграды, вида транспортируемого продукта и других условий.

Большинство построенных подводных трубопроводов представляют собой конструкцию, включающую трубу, внешнее изоляционное покрытие для защиты от коррозии и футеровку, предохраняющую изоляционное покрытие от механических повреждений. Конструкция подводных газопроводов и других трубопроводов, транспортирующих легкие продукты, включает дополнительно балластировку в виде бетонного (железобетонного) покрытия, отдельных железобетонных или чугунных грузов.

В рамках настоящей заявки речь идет о трубопроводах, составленных из обетонированных труб. Примером использования обетонированных труб является проект подводного мегатрубопровода «Северный поток», пролегший по балтийскому дну и соединивший российскую и немецкую газотранспортные системы. Мегатрубопровод состоит из двух ниток труб, каждая длиной более 1200 км. Две нитки газопровода состоят из 199 755 двенадцатиметровых труб, сделанных из высокосортной углеродистой стали. Для защиты от агрессивного воздействия внешней среды на внешнюю поверхность трубы наносят трехслойное покрытие из эпоксидного состава и полиэтилена. Трубу покрывают также и изнутри для повышении пропускной способности газопровода. Красно-коричневая эпоксидная краска дает очень гладкую, глянцевую поверхность, снижающую, насколько это возможно, трение молекул газа о стенки трубы. Для защиты от электрохимических процессов на трубы устанавливают так называемую катодную защиту (наложение отрицательного потенциала на защищаемую поверхность). С определенным шагом к трубам приваривают электроды, соединенные между собой анодным кабелем, который связан с источником постоянного тока. Таким образом, процесс коррозии переносится на аноды, а в защищаемой поверхности проходит только неразрушающий катодный процесс.

Затем для укладки труб на дно проводят обетонирование. Внешнюю поверхность трубы покрывают слоем бетона толщиной 60-110 мм. Покрытие армируется приваренными к корпусу стальными стержнями, в бетон добавляется наполнитель в виде железной руды - для утяжеления. После обетонирования труба приобретает вес около 24 т. У нее появляется серьезная защита против механических воздействий, а дополнительная масса позволяет ей стабильно лежать на дне.

Наиболее перспективным является утяжеление труб сплошным покрытием из бетона при укладке однотрубного перехода. По этому методу утяжеляющее покрытие получают с помощью торкрет-бетона, наносимого на трубу в заводских условиях, или на месте перехода. Торкретирование заключается в нанесении на покрываемую поверхность слоев цементного раствора струей сжатого воздуха. Толщина слоя торкрета, наносимого на поверхность за один заход, составляет 200 мм. Сухую смесь цемента и мелкозернистого инертного заполнителя состава 1:2-1:5 загружают в цемент-пушку, откуда она под давлением воздуха подается к соплу, где смешивается с водой. При торкретировании сопло держат перпендикулярно трубопроводу на расстоянии 0,8-1,2 м от поверхности. На трубы диаметром до 529 мм торкрет-бетон наносят в два этапа. Сначала покрывают верхнюю половину труб, а после выдержки бетона в течение 1-2 суток трубопровод (или секции труб) переворачивают и торкретируют остальную часть. Трубы большого диаметра торкретируют в несколько этапов. Сначала боковые поверхности, затем верхнюю часть труб. После 1-2 суток трубопровод (или секции труб) переворачивают и торкретируют оставшуюся часть. Бетонное покрытие обычно устраивают армированным, в качестве арматуры используют металлическую сетку с размером ячеек от 2,5×5 до 10×10 см.

Обетонирование относится к одному из видов балластировки трубопроводов, используемой для положения на дно нити магистрали и удержания этой нити от смещений под воздействием течений и других природных факторов.

Дно даже такого сравнительно неглубокого моря, как Балтийское (для примера), не предоставит само по себе удобного и безопасного ложа для газопровода. Есть два фактора, которые необходимо учитывать: антропогенный и природный. История судоходства в североевропейском регионе насчитывает тысячелетия, и потому на дне моря скопилось немало всевозможного мусора, а также обломков затонувших кораблей. Поэтому, во-первых, при прокладке маршрута газопровода требовалось обходить выявленные скопления опасных артефактов, а во-вторых, тщательно обследовать зону прокладки, включая так называемый якорный коридор (по километру влево и вправо от будущей трассы), то есть зону, в которой бросали якоря суда, задействованные в строительстве. Второй фактор, природный, связан с особенностями рельефа дна. Дно моря сложено из различных пород, оно имеет выступающие гребни, впадины, расселины, и опускать трубы прямо на все это геологическое разнообразие не всегда возможно. Если допустить большое провисание нитки газопровода между двумя естественными опорами, конструкция может со временем разрушиться со всеми вытекающими из этого неприятностями.

Необходимо заметить, что после нанесения на трубы антикоррозионной защиты и утяжеляющего бетонирования оконцовки труб остаются открытыми и незащищенными, иначе сварка была бы затруднена. Поэтому участки соединений защищаются от коррозии уже после сварки. Сначала монтажные стыки изолируются с помощью полиэтиленового термоусадочного рукава, затем закрываются металлическим кожухом, а полость между кожухом и рукавом заполняется полиуретановой пеной, придающей месту стыка необходимую механическую прочность.

Однако несмотря на конструктивные особенности защиты обетонированных труб природное воздействие агрессивной водной среды, течения, температурные перепады, смещения линии трубопровода, колебания самой нитки труб приводят к тому, что на поверхности бетонного слоя или внутри этого слоя происходят химические процессы, разрушающие бетонное покрытие за счет разрыва молекулярных и адгезивных связей. При этом при укладке труб могут проявляться дефекты заводского исполнения: неоднородность структуры металла, коррозия и заводские дефекты. Также имеет место прямое физическое воздействие на трубы, приводящее к сколам и разрушению покрытия. При разрушении покрытия как внешнего защитного слоя может сформироваться процесс точечного разрушения стенок самих труб. Такие дефекты требуют ремонта для восстановления жизнеспособности трубопроводной нити.

При ремонте подводных трубопроводов без остановки применяют разрезные муфты, устанавливаемые на болтах водолазами. Перед установкой муфт трубопровод очищают от бетона и изоляции струями воды. Окончательная очистка проводится с помощью пескоструйной воздушной струи от компрессоров. Каждая полумуфта для облегчения установки имеет небольшую положительную плавучесть. После установки муфты через специальный штуцер по гибкому шлангу нагнетается эпоксидная смола, заполняющая все кольцевое пространство и обеспечивающая после полимеризации дополнительную герметизацию всего соединения. Затем поверхность трубопровода покрывают эпоксидной изоляцией, накладываемой под водой.

Анализ мировой практики ремонта подводных трубопроводов без подъема на поверхность воды показал, что наиболее доступным способом ремонта является установка на дефектный участок несварного герметизирующего хомута, половинки которого стягиваются вокруг трубы с помощью затяжных болтов. Так как окружные усилия, возникающие при стягивании хомута, прикладываются к стенке трубы через упругие прокладки, такой хомут нельзя рассматривать как усиливающий, а только как временную меру, препятствующую попаданию нефти в окружающую среду в случае разрыва трубы в месте дефекта. Данный способ позволяет вести ремонт подводного трубопровода методом подсадки и в том случае, если граница ремонтируемого участка выходит за пределы водоема, подсадка участка трубопровода, размещенного на суше, осуществляется по таким же рекомендациям, как и для подводной части трубопровода.

Известен способ ремонта трубопроводного транспорта (трубопроводов) без остановки перекачки продукта. На поврежденный участок трубопровода устанавливают сборную цилиндрическую муфту с нижним и верхними патрубками с обеспечением кольцевого зазора между муфтой и трубопроводом. Герметизируют торцы муфты, подают через нижний патрубок в кольцевой зазор композиционный материал на основе эпоксидной смолы до его появления на выходах верхних патрубков. Герметизацию торцов муфты производят с помощью эластичных прокладок, а в качестве композиционного материала применяют композицию из эпоксидной смолы на основе эпоксидного олигомера, отвердителя, содержащего амидные и имидазольные группы, и порошкового наполнителя, при этом композиция содержит, мас. ч.: эпоксидная смола 100, отвердитель 10-60, порошковый наполнитель 20-800 (RU 2251047, F16L 55/17, F16L 55/18, опубл. 27.04.2005). Решение принято в качестве прототипа для способа.

Так, известна муфта для ремонта подводного трубопровода, включающая две полумуфты, устанавливаемые вокруг ремонтируемого участка трубопровода и стягиваемые по продольным фланцам между собой с образованием муфты, герметично закрывающей ремонтируемый участок трубопровода (SU 1442777, F16L 55/18, опубл. 1988 г.). Герметизация дефектного участка трубопровода достигается за счет уплотнительного элемента, расположенного между внутренней поверхностью муфты и наружной поверхностью трубопровода. К недостаткам данной муфты относится относительно невысокая надежность герметизации трубопровода.

Также известно устройство для ремонта подводного трубопровода в виде муфты, состоящей из двух полумуфт с узлами герметизации на торцах и средств крепления и стягивания полумуфт между собой, при этом муфта выполнена с возможностью образования полости между внешней поверхностью трубопровода и внутренней поверхностью полумуфт при установке муфты на трубопровод, в полумуфтах выполнены отверстия для подачи герметизирующего битума и для вывода из нее воды (SU 1499050, 07.08.1989). Известная муфта не обеспечивает требуемой герметичности уплотнения ее на трубопроводе с большой овальностью сечения.

Практика показала, что на выполнение ремонта поврежденного подводного трубопровода требуется очень много времени. Отказ однониточного трубопровода может привести к простою всей магистрали и в результате к значительному экономическому ущербу вследствие недопоставки потребителям транспортируемого продукта.

На практике используются муфты, состоящие из двух половин, которые закрепляются вокруг трубы на некотором расстоянии от поверхности бетонного слоя, и эта образованная полость заполняется бетоном или иным отверждающимся средством для формирования герметичного бандажа. При использовании бетона или бетоносодержащего агента возможно восстановить массу трубы до уровня ее первоначального веса. Но есть герметики, которые не дают прибавки в весе. При суммировании весовых потерь по длине нитки магистрали можно выйти за границы весовых показателей, при которых считается, что нитка гарантировано лежит на дне и без смещения.

Известный способ, основанный на применении муфт по типу муфт по выявленным аналогам, требует достаточно много времени на ремонт. Эти временные затраты складываются из потерь на обработку дефектной зоны, установку полумуфт, закрепление их на трубе, времени на соединение полумуфт между собой болтовыми крепежами, подключение шлангов выпуска воды и подачу отвергающегося агента, времени на полимеризацию и, возможно, на демонтаж муфты. При этом этот способ может загерметизировать небольшой участок трубы, но если поврежден бетон по всей длине трубы, то этот способ не может использоваться из-за необходимости создания гигантских по длине и по прочности муфт.

Приведенные примеры муфт для ремонта поврежденного участка трубопровода используются только потому, что после некоторого времени эксплуатации бетонный слой на трубе теряет свою несущую способность. И наложение на него прямой обжимающей муфты приводит к разрушению структуры бетонного слоя. Здесь имеют место две проблемы: первая - это возможность наложения бандажа на место дефекта с целью его герметизации или восстановления бетонного покрытия и второе - это необходимость прижатия бандажа к поверхности бетонного покрытия до полимеризации герметика. Но при обжатии происходит разрушение бетона, что не позволяет использовать прямые обжимные муфты для локализации мест дефектов.

Так, например, известно устройство для ремонта точечных дефектов стенок трубопровода, включающее взаимосвязанные между собой и смонтированные на корпусе петлеобразные концы со стяжными элементами - опорным с резьбовыми отверстиями и прижимным с проходными отверстиями стержнями, композиционная муфта трубопровода выполнена в виде полумуфт и имеет противоположно расположенные напротив стяжных элементов шарнирно выполненные между собой петлеобразные концы полумуфт с пропущенным через петлеобразные концы цилиндрическим стержнем, муфта трубопровода снабжена расположенным в средней части корпуса приспособлением локального давления на стенку трубопровода для ремонта дефектов, приспособлением обнаружения и идентификации и выноса на местность относительной координаты дефекта и приспособлением концевых смещений композиционных несущих элементов муфты, а приспособление концевых смещений композиционных несущих элементов муфты выполнено в виде расположенных на опорном резьбовом стержне формообразующих втулок (RU 80530, F16L 1/024, опубл. 10.02.2009 г.). Данное решение принято в качестве прототипа для заявленного устройства.

Данная композиционная муфта обладает достаточной конструктивной сложностью исполнения и требует достаточного времени на ее наложение и фиксацию на трубопроводе. Конструкционная сложность этой муфты обусловлена сложностью исполнения концевых частей полумуфт и выполнением связей соединения полумуфт между собой. Усложнена технология постановки герметизирующих пластин на зону дефекта. Если учесть, что ремонтные работы проводятся под водой в условиях течения или плохой видимости, то такие простые операции как удержание заплаты (пластины) под водой приобретают сложность и требуют навыков.

Например, при использовании известного устройства - муфты в виде двух полумуфт - вначале подготавливают к работе взаимосвязанные между собой и смонтированные на корпусе петлеобразные концы со стяжными элементами - опорным с резьбовыми отверстиями и прижимным с проходными отверстиями стержнями. Муфту трубопровода снабжают расположенным в средней части корпуса приспособлением локального давления на стенку трубопровода для ремонта дефектов, приспособлением обнаружения и идентификации и выноса на местность относительной координаты дефекта и приспособлением концевых смещений композиционных несущих элементов муфты. Приспособление локального давления выполняют в виде установленных на внутренней поверхности корпуса полумуфты перекрывающих дефект трубопровода съемных пластин с крепежными винтами.

При работе в подводных условиях необходимо решить две главные задачи: первая заключается в упрощении постановки муфты на трубопровод с сведением операций крепления к минимуму, вторая заключается в том, чтобы время на постановку муфты было сведено к минимуму. При этом, естественно, подразумевается, что операции остановки муфты не должны требовать специальных условий для их выполнения: например, обязательная ориентация или позиционирование самой муфты или ее частей по отношению к зоне точечного дефекта.

Известная муфта для устранения течи из стенки трубопровода не позволяет решить все эти сложные вопросы в силу определенного конструктивного исполнения.

Настоящее изобретение направлено на достижение технического результата, заключающегося в сокращении времени для ремонта поврежденного участка обетонированной трубы и упрощении конструкции устройства, используемого для этого ремонта.

В рамках настоящеего изобретения рассматривается способ, использующий для восстановления бетонного покрытии и герметизации конструкции муфт, размещаемых на трубопроводе с непосредственным опиранием на стенку трубопровода для удержания заплаты и герметизирующего состава, а также для восстановления несущей способности стенки трубопровода с опиранием на бетонное покрытие.

Указанный технически результат для способа достигается тем, что в способе ремонта обетонированного участка подводного трубопровода, заключающемся в наложении на поврежденный участок трубопровода охватывающей этот участок вокруг трубы муфты и заполнении ее полости композиционным герметизирующим полимеризующимся составом, для исключения разрушения бетонного покрытия обетонированной трубы трубопровода на поврежденный участок трубы накладывают выполненный из полимерного материала бандаж в виде разрезной вдоль образующей тонкостенной трубы или последовательно располагаемых труб, на внутреннюю поверхность которой или которых нанесен указанный герметизирующий полимеризующийся состав, а затем поверх бандажа размещают муфты, охватывающие бандаж и прижимающие его к поверхности бетонного слоя за счет стягивания болтами с гайками полумуфт каждой муфты в направлении навстречу друг другу, при этом указанные муфты размещают последовательно по длине бандажа с примыканием торца одной муфты к торцу другой муфты.

Указанный технически результат для устройства достигается тем, что в устройстве для ремонта обетонированного участка подводного трубопровода, представляющем собой охватывающую трубопровод муфту, выполненную из двух полумуфт из полимерного материала, каждая из которых на концевых участках выполнена утолщенной, при этом обе полумуфты связаны шарнирно между собой с одной стороны для возможности охвата трубы за счет поворота вокруг стержневого элемента, пропущенного вдоль образующей полумуфт через выступы одной полумуфты, размещенные во впадинах другой полумуфты, а на другой стороне каждой полумуфты в утолщениях размещены металлические закладные со сквозными отверстиями, расположенными напротив друг друга на разных полумуфтах для пропуска закрепляемых гайками болтов в направлении, поперечном продольной оси муфты, на каждой полумуфте в зоне размещения сквозных отверстий выполнены углубления под головку болта и гайку, а по крайней мере на одной полумуфте сквозные отверстия выполнены диаметром, большим диаметра резьбовой части болта.

Указанные признаки являются существенными для достижения технического результата.

Изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

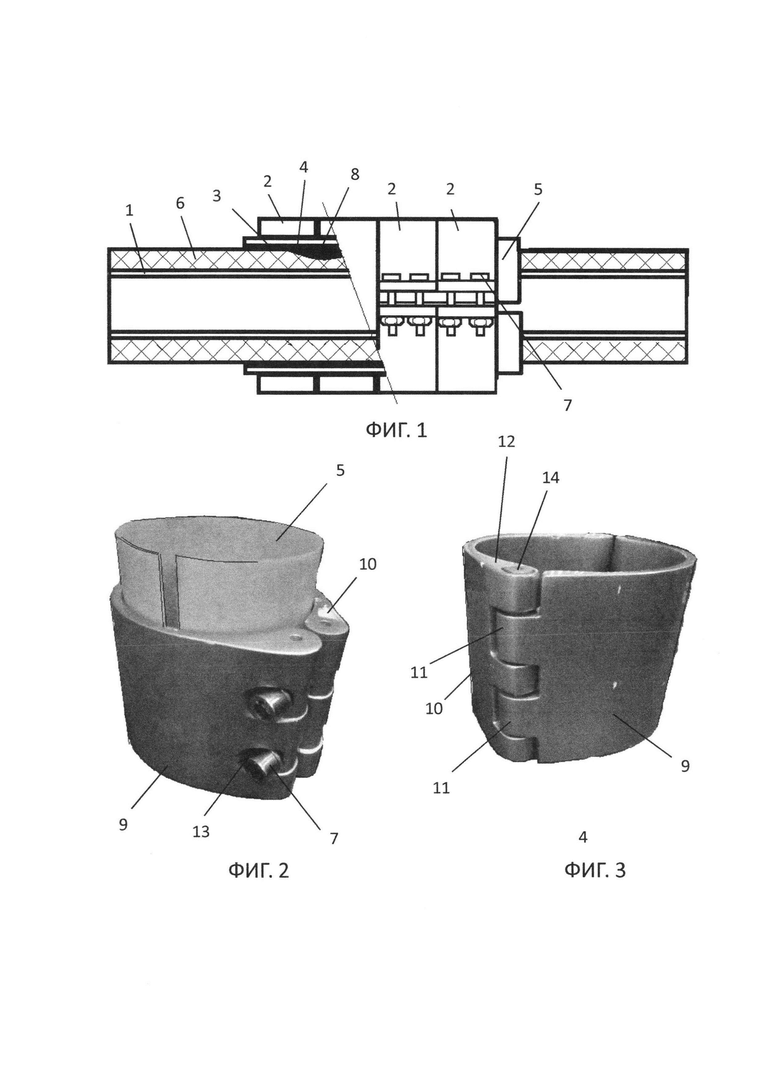

На фиг. 1 - схема положения бандажа и муфт на обетонированной трубе;

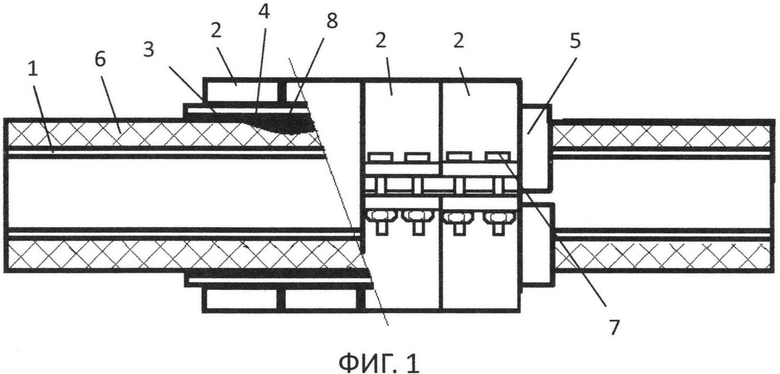

фиг. 2 - общий вид устройства в сборе со стороны размещения болтов;

фиг. 3 - общий вид устройства в сборе со стороны шарнирного соединения.

Согласно настоящему изобретению рассматривается новый способ ремонта обетонированного участка подводного трубопровода, основанный на использовании муфт прямого обжатия бетонированного слоя.

Этот способ заключается в наложении на поврежденный участок трубопровода охватывающей этот участок вокруг трубы 1 муфты 2 и заполнении ее полости композиционным герметизирующим полимеризующимся составом 3.

На поврежденный участок бетонного покрытия трубы накладывают выполненный из полимерного материала бандаж 4 в виде разрезной вдоль образующей тонкостенной трубы 5 или последовательно располагаемых труб, на внутреннюю поверхность которой или которых нанесен указанный герметизирующий полимеризующийся состав 3.

Затем поверх бандажа размещают муфты 2, охватывающие бандаж 4 и прижимающие его к поверхности бетонного слоя 6 за счет стягивания болтами 7 с гайками полумуфт каждой муфты в направлении навстречу друг другу. При наложении указанные муфты 2 размещают последовательно по длине бандажа с примыканием торца одной муфты к торцу другой муфты. При этом муфты размещают последовательно на бандаже с расположением краевых участков бандажа за пределами крайне расположенных муфт.

Такой способ ремонта позволяет исключить разрушения бетонного покрытия обетонированной трубы трубопровода.

Особенностью наложения обтягивающей бетонный слой муфты является то, что при стягивании болтами полумуфт навстречу друг другу происходит локальное нагружение бетонного материала на поверхности трубы. Под усилием давления в бетонном слое, в котором уже ранее образовались структурные дефекты в силу физических или химических процессов, происходит развитие трещинности и разрушение адгезивных связей. При этом участки, находящиеся под давлением от муфты, не имеют возможности смещения слоев бетона и поэтому находятся в зажатом равновесном состоянии. А на участках, прилегающих к краевым торцам муфты, трещинность развивается ускоренно и заметно, то есть происходит прямое разрушение бетона. Это обстоятельство не позволяет применять муфты прямого и непосредственного обжима на обетонированных трубах из-за ярко выраженной локализации давления.

Для исключения этого явления предлагается использовать бандаж 4, который в качестве герметизирующего элемента выполняется в виде втулки из полимерного материала в виде разрезной вдоль образующей трубы 5. Эта втулка используется для охвата трубопровода в зоне локального дефекта 8. Она закрепляется поверх надеваемой муфты за счет стягивания болтами с гайками полумуфт в направлении навстречу друг другу.

Втулка выполняется из конструкционных полимеров, или из стеклопластиков, или углепластиков, или смеси стекло-углепластиков, или текстолита. При этом как тонкостенная оболочка втулка обладает упругодеформируемостью для возможности разведения ее стенок при надевании на трубопровод. В направлении образующей втулка представляет собой жесткий и недеформируемый конструктив. При этом втулка из полимерного материала предпочтительно выполняется высотой, превышающей высоту муфты. Упругая деформация обеспечивает возможность самозакрепления втулки на трубопроводе после снятия с нее внешнего усилия растягивания. Это удобно, так как исключает лишние операции по удержанию втулки на трубопроводе. Кроме того, выполнение втулки высотой (длиной), большей высоты муфты, позволяет исключить операции по точному позиционированию втулки по отношению к зоне дефекта и к самой муфте. Втулка используется как элемент удержания герметика, который предварительно наносится на внутреннюю поверхность втулки. После посадки втулки на зону дефекта на стенке трубопровода втулка обжимает трубопровод, обеспечивая герметичное соединение через герметик на ее стенке. Затем надевают муфту поверх втулки и затяжкой болтов фиксируют сборку на время полной полимеризации герметика. После полимеризации втулка вместе с герметиком становится общим бандажом для трубопровода в зоне устраненного дефекта.

Бандаж выполняет функцию не только герметизации трубы в зоне дефекта, но и является средством распределения давления от сжатия муфт на бетонный слой. Для этой цели бандаж выполняется по длине большей, чем длина смонтированных на трубе муфт. Так как бетонный слой, несмотря на собственные прочностные показатели, при локальном обжатии может подвергаться трещинности, то для устранения этого явления муфты располагают впритык торцами друг к другу на участке, несколько превышающем размеры дефекта. В этом случае давление от муфт перераспределяется от муфты к муфте через торцевое взаимодействие и через бандаж. В этом случае общее удельное давление на бетонный слой становится менее предельного, при котором бетон начинает разрушаться от механического нагружения.

Применение герметизирующего состава также позволяет не только локализовать дефект, но и связать поверхностные слои бетонного покрытии и заполнить трещины и сколы.

Применение нового способа позволяет упростить процесс ремонта поврежденных покрытий обетонированных труб, но и сократить время на проведение ремонтных работ. Существенным для достижения этого результат является применение муфты, конструктив которой упрощает закрепление муфты на бандаже даже в условиях плохой видимости.

Это устройство для ремонта трубопровода представляет собой охватывающую трубопровод муфту 2, выполненную из двух полумуфт 9 и 10 из полимерного материала. Каждая полумуфта на концевых участках выполнена утолщенной. При этом в каждой полумуфте на одном ее конце (вдоль образующей) утолщение выполнено в виде выступов 11 и впадин, а на другом утолщение выполнено в виде идущего вдоль образующей валика 12. Обе полумуфты связаны шарнирно между собой с одной стороны для возможности охвата трубы за счет поворота вокруг стержневого элемента, пропущенного вдоль образующей полумуфт через выступы 11 одной полумуфты, размещенные во впадинах другой полумуфты. Таким образом, с одного конца полумуфты шарнирно связаны между собой соединением типа рояльной петли.

На другой стороне каждой полумуфты в утолщениях в виде валика размещены металлические закладные со сквозными отверстиями, расположенными напротив друг друга на разных полумуфтах для пропуска закрепляемых гайками болтов 7 в направлении, поперечном продольной оси муфты.

Полумуфты выполняются из конструкционных полимеров, или из стеклопластиков, или углепластиков, или смеси стекло-углепластиков. Предпочтительно полумуфты выполняют методом намотки. Изготовление заготовки детали может производиться с использованием препрега - предварительно пропитанного связующим наполнителя, высушенного или подотвержденного (т. наз. сухой способ намотки, выкладки), с пропиткой наполнителя в процессе его выкладки или намотки (т. наз. мокрый способ намотки, выкладки), с чередованием слоев непропитанного или частично пропитанного наполнителя со слоями связующего в виде плавкой пленки или с использованием наполнителей, в которых армирующие волокна чередуются с волокнами матричного материала (волоконная технология). Возможно получение заготовки изделия из полимерных материалов, армированных непрерывными волокнистыми наполнителями (гл. обр. нитями, жгутами, ровингами, лентами, тканями, трикотажными материалами), осуществляют методами послойной выкладки, намотки, методом плетения или ткачества, а также комбинир. методом. Можно использовать метод послойной выкладки с наполнителями из непрерывных волокон. При послойной выкладке слои препрега или непропитанного армирующего наполнителя последовательно, соблюдая заданную ориентацию, собирают на жесткой форме (пуансоне), повторяющей форму изделия, в пакет до требуемой толщины. В процессе выкладки производят послойное уплотнение пакета с помощью ролика или др. инструмента. Метод намотки широко применяют для изготовления заготовок изделий, имеющих форму тел вращения. При использовании однонаправленных непрерывных армирующих наполнителей в виде нитей, жгутов, лент, ровницы применяют окружную, продольную, спиральную (геликоидную) или комбинированную намотку. Спиральную намотку применяют для изготовления оболочек совместно с днищами, деталей конической формы, изделий переменного сечения. При комбинированной намотке сочетают в любых вариантах спиральную, продольную или окружную намотку для достижения требуемой анизотропии свойств материала. Простейший вид комбинированной намотки - продольно-поперечная. Применение многокоординатных намоточных станков с программным управлением позволяет автоматизировать процесс намотки и сделать его высокопроизводительным. При использовании армирующих наполнителей в виде тканей, холстов, бумаги, лент с перекрестным расположением волокон применяют окружную намотку с прикаткой, например, при изготовлении труб, цилиндров, оболочек конической формы. Если уплотнение материала вследствие натяжения наполнителя или при прикатке является достаточным для обеспечения необходимой плотности материала при последующем отверждении изделия, то намотка представляет собой и метод формования.

Независимо от метода намотки полумуфты приобретают сравнительно пониженный вес и простую форму, при этом подбирается композит, хорошо противостоящий агрессивному воздействию внешней среды, например морской воды. Вопрос снижения веса относится к существенному, так как работать с тяжелым изделием в водной среде требует использования держателей, позиционирующих муфту в то время, как производится затягивание болтов. Либо необходим второй оператор для удержания муфты во время затягивания болтов первым оператором.

При закрытой муфте внутренняя поверхность ее относится к цилиндрической или близко к цилиндрической (цилиндрообразной). Наружная поверхность также в целом имеет цилиндрическую или цилиндрообразную поверхность, кроме участков утолщений.

На каждой полумуфте в зоне размещения сквозных отверстий выполнены углубления 13 под головку болта и гайку, а по крайней мере на одной полумуфте сквозные отверстия выполнены диаметром, большим диаметра резьбовой части болта. То есть на второй полумуфте сквозные отверстии могут быть выполнены резьбовыми. Как пример, на второй полумуфте сквозные отверстия также могут быть выполнены диаметром большим диаметра резьбовой части болта. Это существенно, так как при обжатии трубопровода не всегда утолщения со стороны сквозных отверстий ложатся друг на друга. Обжатие может быть произведено на диаметре трубы, превышающем внутренний диаметр цилиндрической поверхности муфты. В этом случае, утолщения не смыкаются, а находятся на расстоянии друг от друга. Металлические закладные со сквозными отверстиями позиционированы напортив друг друга и жестко заделаны в тело полумуфт. Поэтому наличие зазоров между телом болта и стенкой сквозного отверстия позволяет компенсировать несоосность положения сквозных отверстий при охвате трубы. Это исключает трудоемкую операцию по точной выверке соосности отверстий для установки болтов, что важно при проведении работ под водой в условиях плохой видимости. Такая конструктивная особенность позволяет существенно сократить время на установку муфты.

После изготовления методом намотки полумуфт последние шарнирно связывают между собой. Для этого выступы одной полумуфты вставляют в выемки другой полумуфты и в сквозное отверстие, проходящее через утолщения на стороне выступов, вводят стержневой элемент (металлический или полимерный стержень). Этот стержень проходит через все выступы, обеспечивая их связь между собой. Затем с торцевых сторон полумуфт в сквозные отверстия с двух сторон вводят заглушки 14, например, винтовые, которые закрывают сквозное отверстие с двух сторон и одновременно являются ограничителями продольного смещения стержня. Муфта готова к использованию.

Особенностью заявленной муфты является то, что на каждой полумуфте в зоне размещения сквозных отверстий выполнены углубления под головку болта и гайку. Эти углубления представляют собой гнезда, которые позволяют в условиях плохой видимости гарантированно попасть болтом в сквозное отверстии или подвести ключ для закрутки гайки. Это важно, так как операция затягивания болтов относится к категории, осуществляемой на основе тактильных ощущений. А в перчатках или в подводном костюме такие ощущения получить нельзя, но можно легко нащупать гнезда. Это существенно сокращает время на проведение операций по стягиванию полумуфт в части установки болтов в отверстия и приложения инструмента к ним и к гайкам.

Работа устройства осуществляется следующим образом. Участок стенки трубопровода подготавливают путем очистки от загрязнений. Затем на внутреннюю поверхность втулки, выполненной в виде разрезанной по образующей полимерной трубы, наносят слой герметика, используемого в водной среде, и эту трубу, раздвинув ее края, надевают на трубопровод в зоне дефекта так, чтобы эта зона оказалась не напротив разреза втулки. При этом нет необходимости в точном позиционировании втулки относительно точечного дефекта. После этого разомкнутую муфту накладывают на втулку и сводят концы полумуфт навстречу друг другу. При крайнем положении утолщений полумуфт, несущих сквозные отверстия, по очереди вводят через гнезда болты и затягивают их гайками с применением инструмента по контролю за усилием затяжки. Постановка устройства для ремонта завершена и не требует дальнейшего участия рабочих по контролю за герметизацией. Так как втулка с герметиком при полимеризации герметика объединяются, то образуется надежный герметизирующий дефект бандаж на участке трубопровода, превышающем по площади зону самого дефекта. Как показала практика применения заявленного устройства, такой герметизации достаточно для восстановления жизнеспособности трубопровода.

А затем место размещения муфт охватывают герметичным бандажом, полость которого заполняют отверждающимся составом. После отверждения образуется силовое покрытие на муфтах, восстанавливающее несущую способность трубопровода на этом участке.

Заявленное устройство для ремонта трубопроводов промышленно применимо, неоднократно испытано и показала резкое сокращение времени на ремонт бетонных покрытий на стенках трубопровода за счет простой конструкции самой муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный ремонтный комплект для трубопроводов | 2020 |

|

RU2730268C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОДВОДНОГО ПЕРЕХОДА ТРУБОПРОВОДА | 2003 |

|

RU2251047C2 |

| СПОСОБ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ОБЕТОНИРОВАННЫХ ТРУБ | 2024 |

|

RU2837099C1 |

| Способ ремонта поврежденного прямолинейного участка трубопровода и устройство для этого способа | 2021 |

|

RU2775657C1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2019 |

|

RU2704346C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2008 |

|

RU2381409C1 |

| СПОСОБ РЕМОНТА ЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА | 2005 |

|

RU2292512C1 |

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| ТРУБОПРОВОДНАЯ МУФТА | 2019 |

|

RU2704524C1 |

Изобретение относится к области ремонта подводных трубопроводов. Способ ремонта обетонированного участка подводного трубопровода заключается в наложении муфты на поврежденный участок трубопровода и заполнении ее полости композиционным герметизирующим полимеризующимся составом. Для исключения разрушения бетонного покрытия обетонированной трубы трубопровода на поврежденный участок трубы накладывают выполненный из полимерного материала бандаж в виде разрезной вдоль образующей тонкостенной трубы или последовательно располагаемых труб. На внутреннюю поверхность бандажа нанесен указанный герметизирующий полимеризующийся состав. Затем поверх бандажа размещают муфты, охватывающие бандаж и прижимающие его к поверхности бетонного слоя. При этом полумуфты каждой муфты стягивают болтами с гайками в направлении навстречу друг другу. Указанные муфты размещают последовательно по длине бандажа с примыканием торца одной муфты к торцу другой муфты. Технический результат: сокращение времени ремонта, упрощение конструкции. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ ремонта обетонированного участка подводного трубопровода, заключающийся в наложении на поврежденный участок трубопровода охватывающей этот участок вокруг трубы муфты и заполнении ее полости композиционным герметизирующим полимеризующимся составом, отличающийся тем, что для исключения разрушения бетонного покрытия обетонированной трубы трубопровода на поврежденный участок трубы накладывают выполненный из полимерного материала бандаж в виде разрезной вдоль образующей тонкостенной трубы или последовательно располагаемых труб, на внутреннюю поверхность которой или которых нанесен указанный герметизирующий полимеризующийся состав, а затем поверх бандажа размещают муфты, охватывающие бандаж и прижимающие его к поверхности бетонного слоя за счет стягивания болтами с гайками полумуфт каждой муфты в направлении навстречу друг другу, при этом указанные муфты размещают последовательно по длине бандажа с примыканием торца одной муфты к торцу другой муфты, а затем место размещения муфт охватывают герметичным бандажом, полость которого заполняют отверждающимся составом.

2. Способ ремонта обетонированного участка подводного трубопровода по п. 1, отличающийся тем, что муфты размещают последовательно на бандаже с расположением краевых участков бандажа за пределами крайне расположенных муфт.

3. Устройство для ремонта обетонированного участка подводного трубопровода, представляющее собой охватывающую трубопровод муфту, выполненную из двух полумуфт из полимерного материала, каждая из которых на концевых участках выполнена утолщенной, при этом обе полумуфты связаны шарнирно между собой с одной стороны для возможности охвата трубы за счет поворота вокруг стержневого элемента, пропущенного вдоль образующей полумуфт через выступы одной полумуфты, размещенные во впадинах другой полумуфты, а на другой стороне каждой полумуфты в утолщениях размещены металлические закладные со сквозными отверстиями, расположенными напротив друг друга на разных полумуфтах для пропуска закрепляемых гайками болтов в направлении, поперечном продольной оси муфты, отличающееся тем, что на каждой полумуфте в зоне размещения сквозных отверстий выполнены углубления под головку болта и гайку, а по крайней мере на одной полумуфте сквозные отверстия выполнены диаметром, большим диаметра резьбовой части болта.

4. Устройство для ремонта обетонированного участка подводного трубопровода по п. 3, отличающееся тем, что полумуфты выполнены из конструкционных полимеров, или из стеклопластиков, или углепластиков, или смеси стекло-углепластиков.

| Устройство для распределения жидкости из потока по отдельным приемникам | 1954 |

|

SU105396A1 |

| УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ТЕЧЕЙ ТРУБ И ДЛЯ СОЕДИНЕНИЯ ИХ СТЫКОВ | 2005 |

|

RU2296264C1 |

| Сорбционно-химический способ очистки вредных промышленных сточных вод | 1948 |

|

SU80534A1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| US 5711639 A, 27.01.1998 | |||

| Передвижной растворный узел | 1948 |

|

SU84565A1 |

Авторы

Даты

2017-05-22—Публикация

2015-12-30—Подача