Известны передвижные растворные узлы, включающие в себя бункеры для материалов, загрузочно-подъемные устройства, дозаторы, мешалку и растворонасос с компрессором.

Предлагаемый передвижной растворный узел выполнен из двух неремещаемых без разборкн частей, одна из которых содержит бункеры с дозаторами и механизмы для загрузки и подъема материалов, а вторая часть - мешалку и растворонасос с компрессором.

Для загрузки песка в предлагаемом узле применен загружатель 3 виде консольно подвешенного скребкового транспортера, а для уменьшения высоты узла в транспортном положении бункеры сделаны складными на шарнирах.

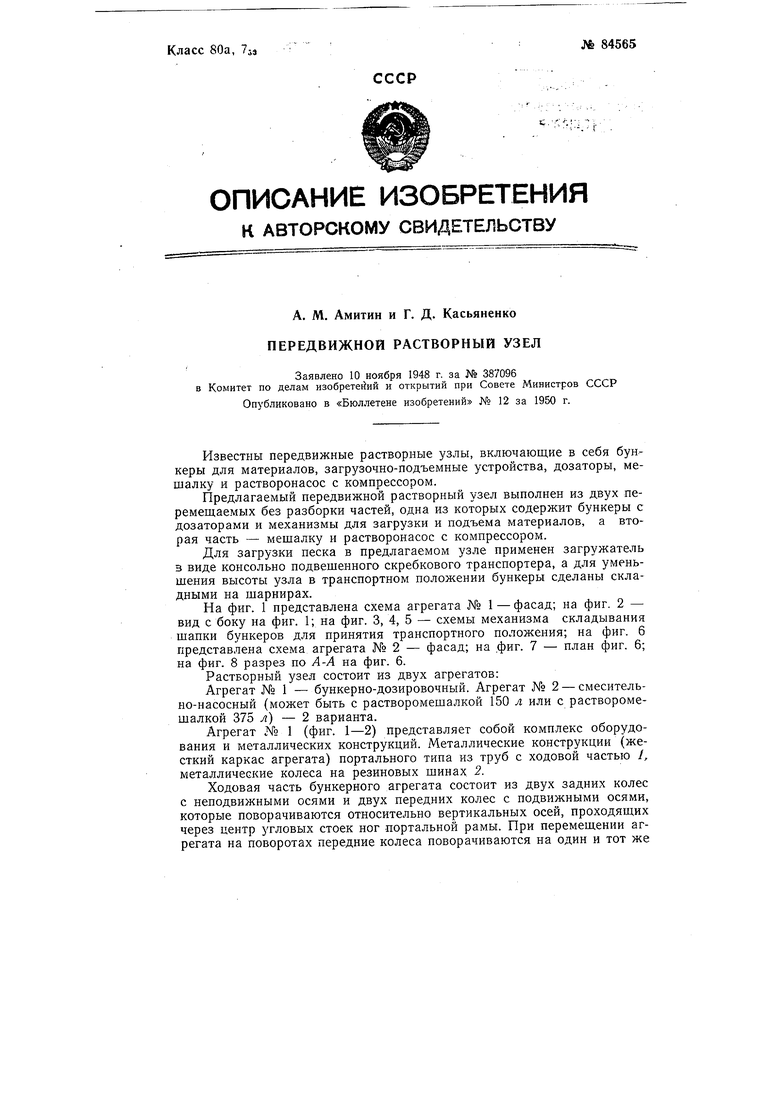

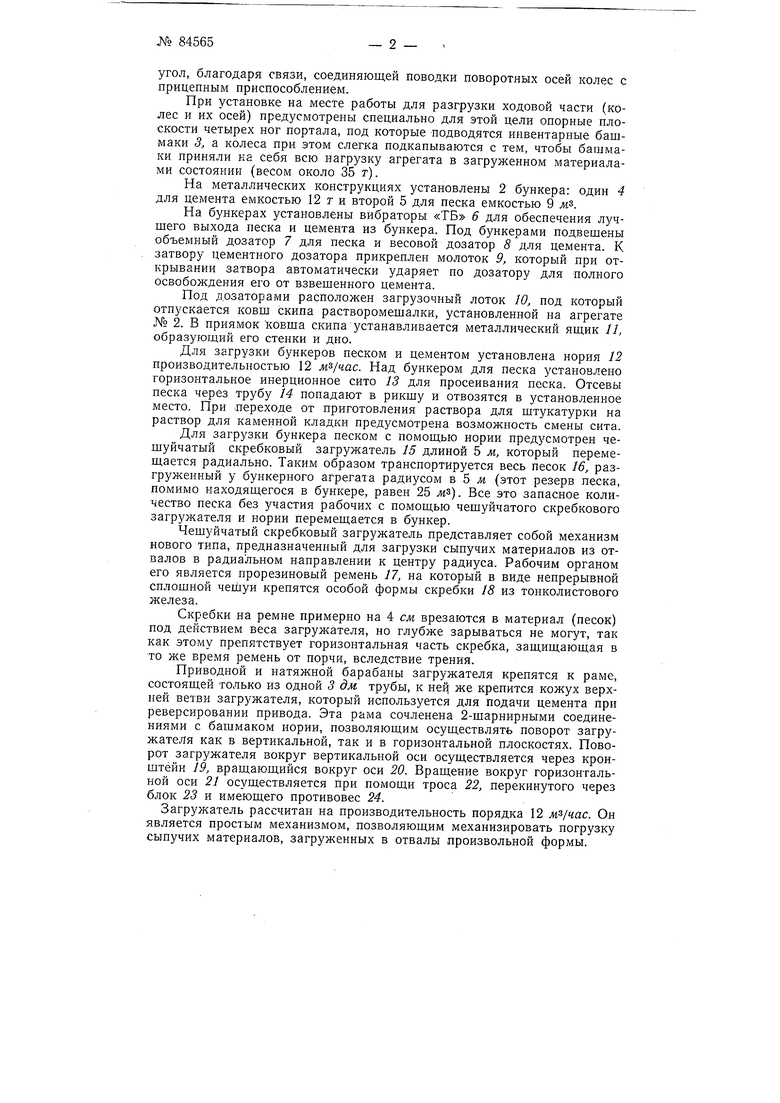

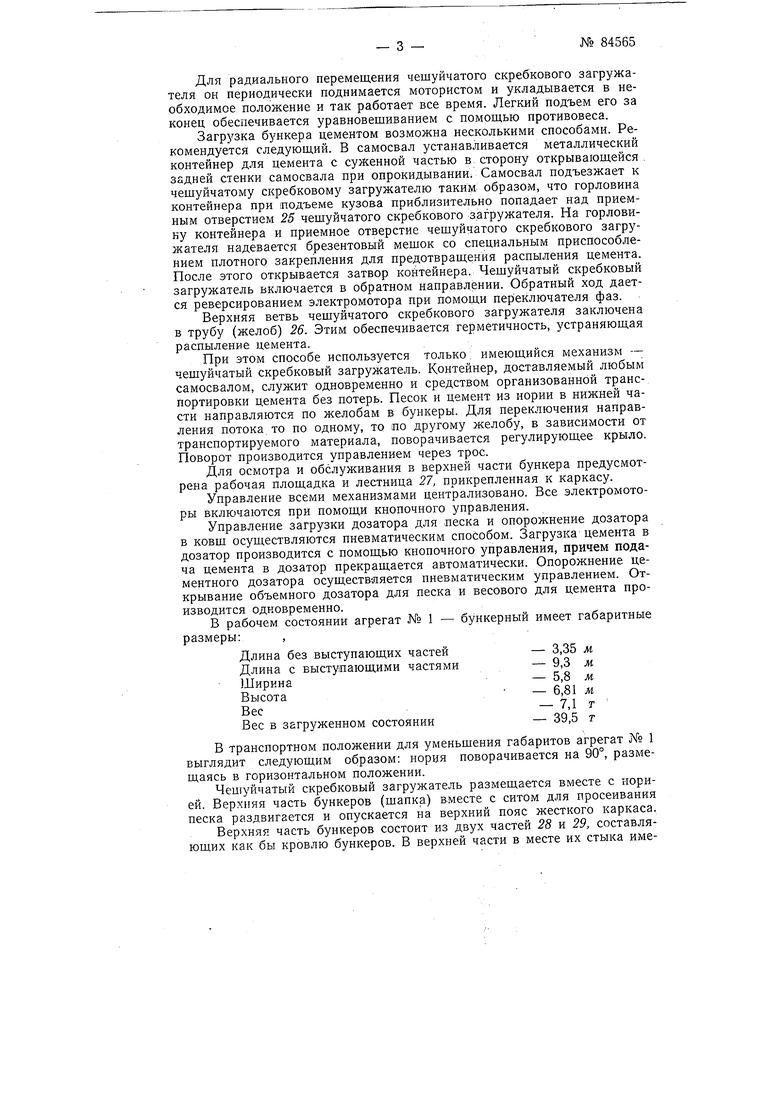

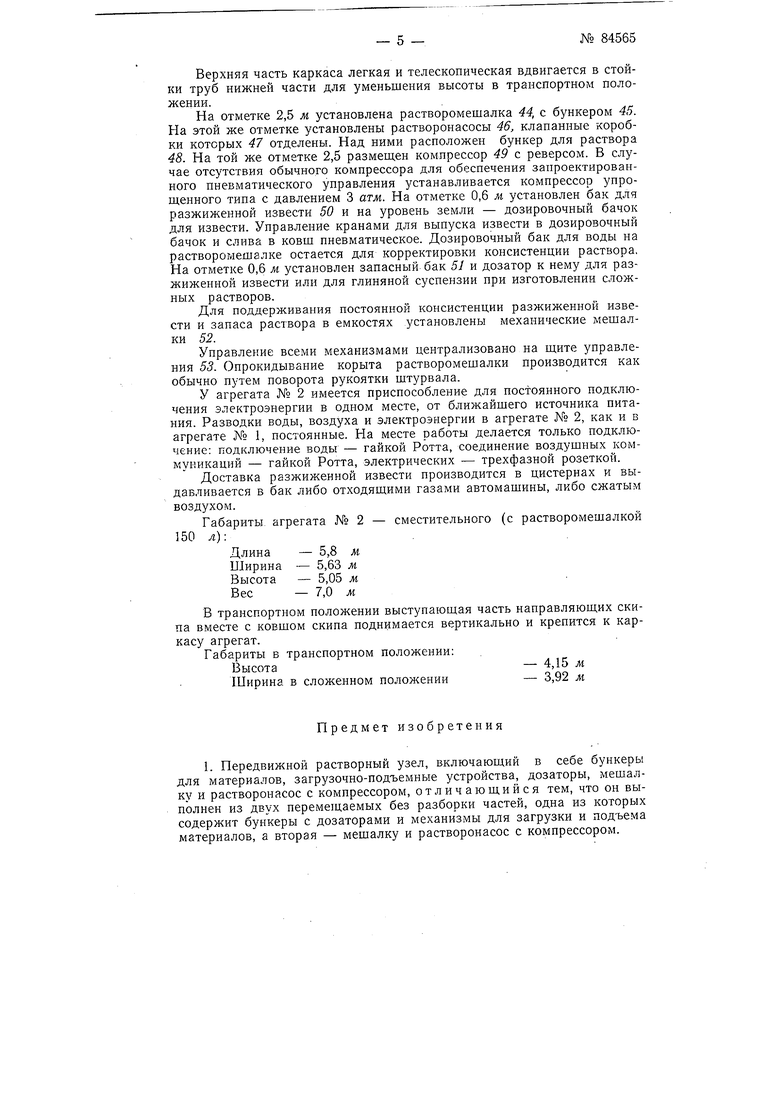

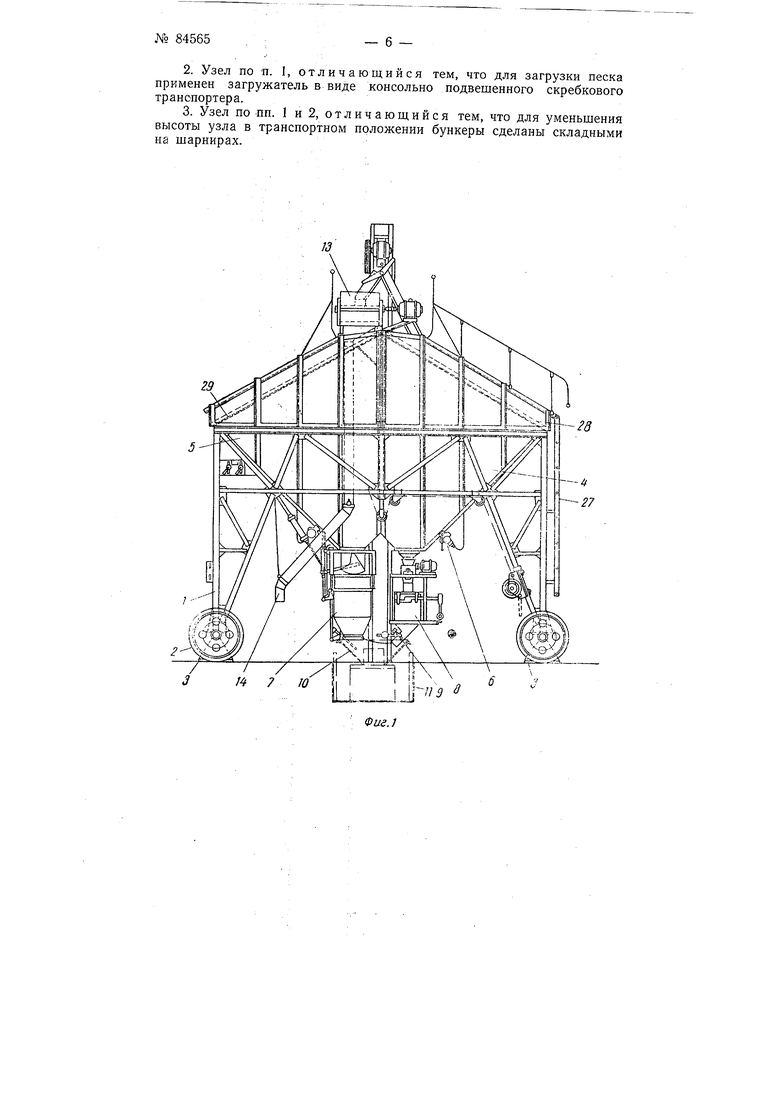

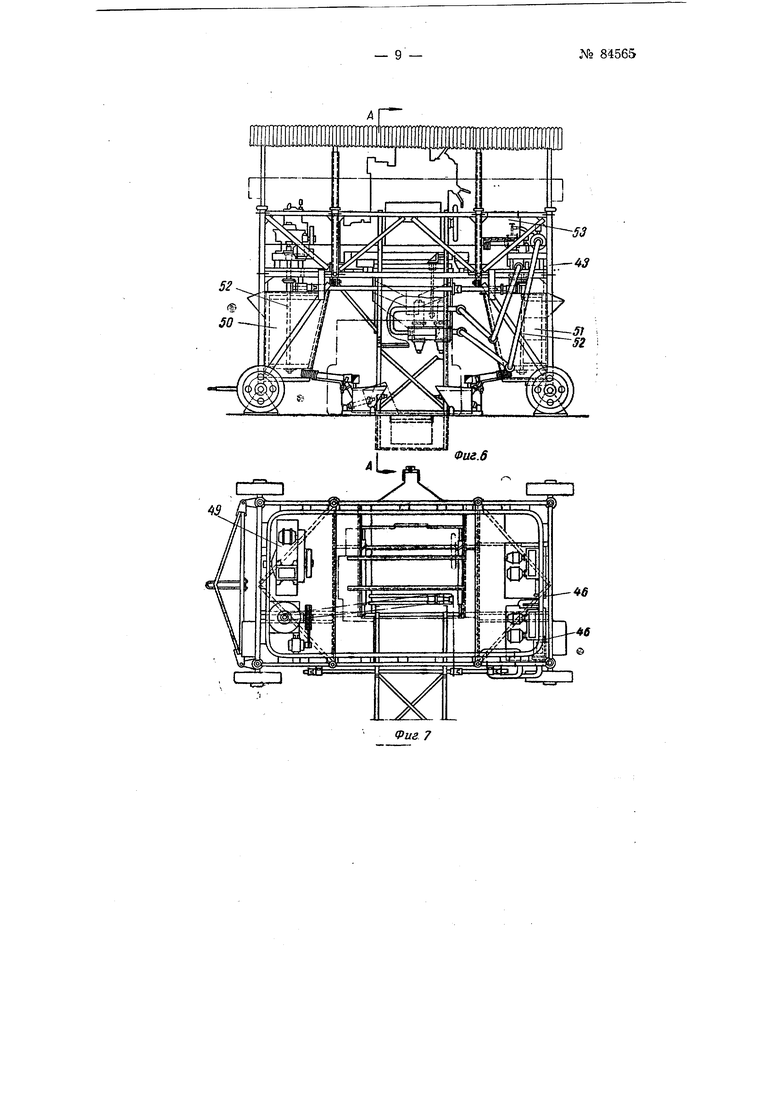

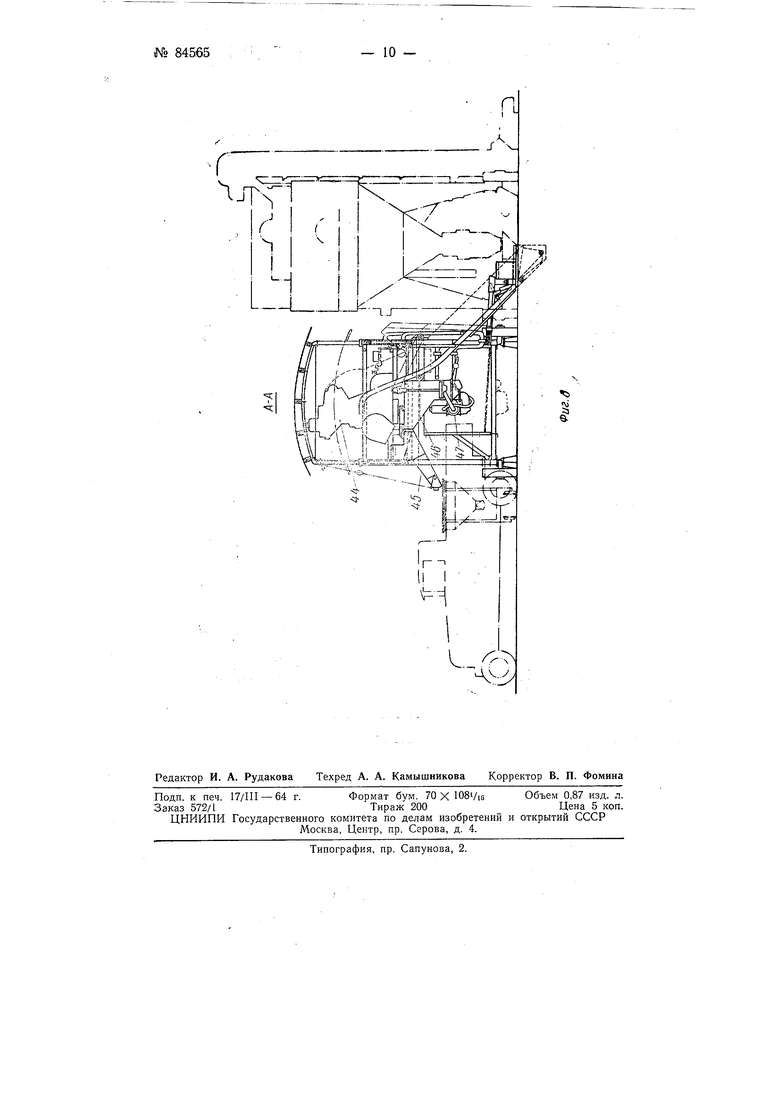

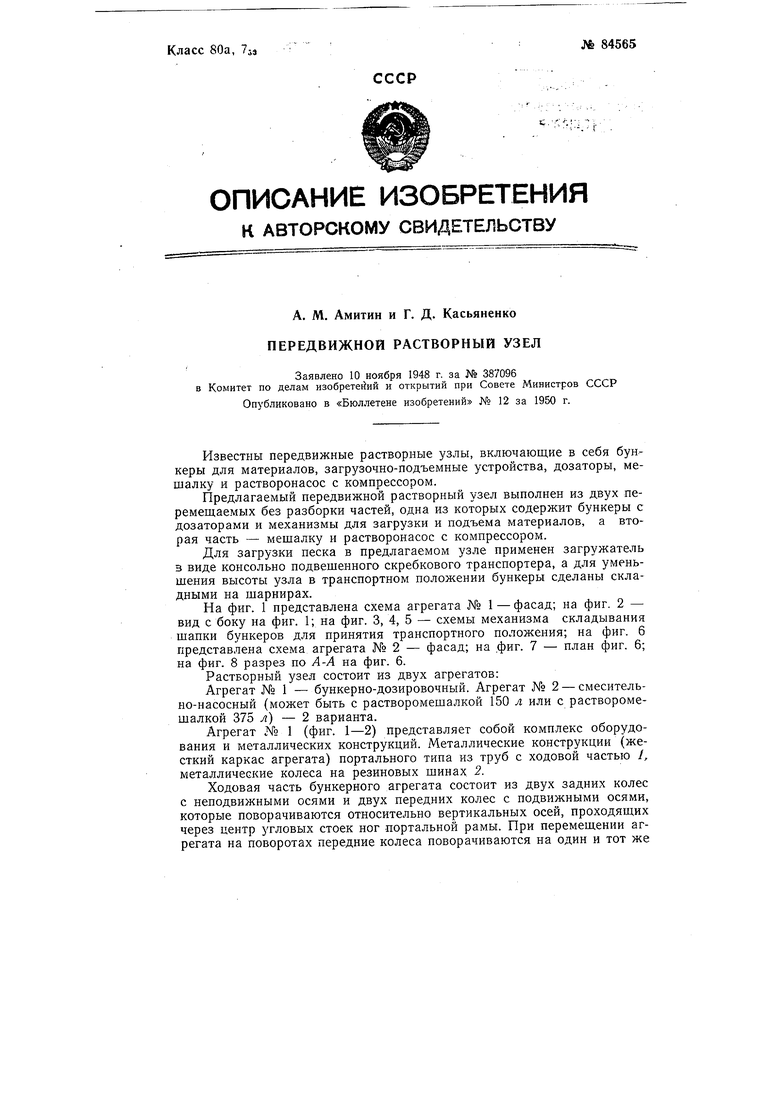

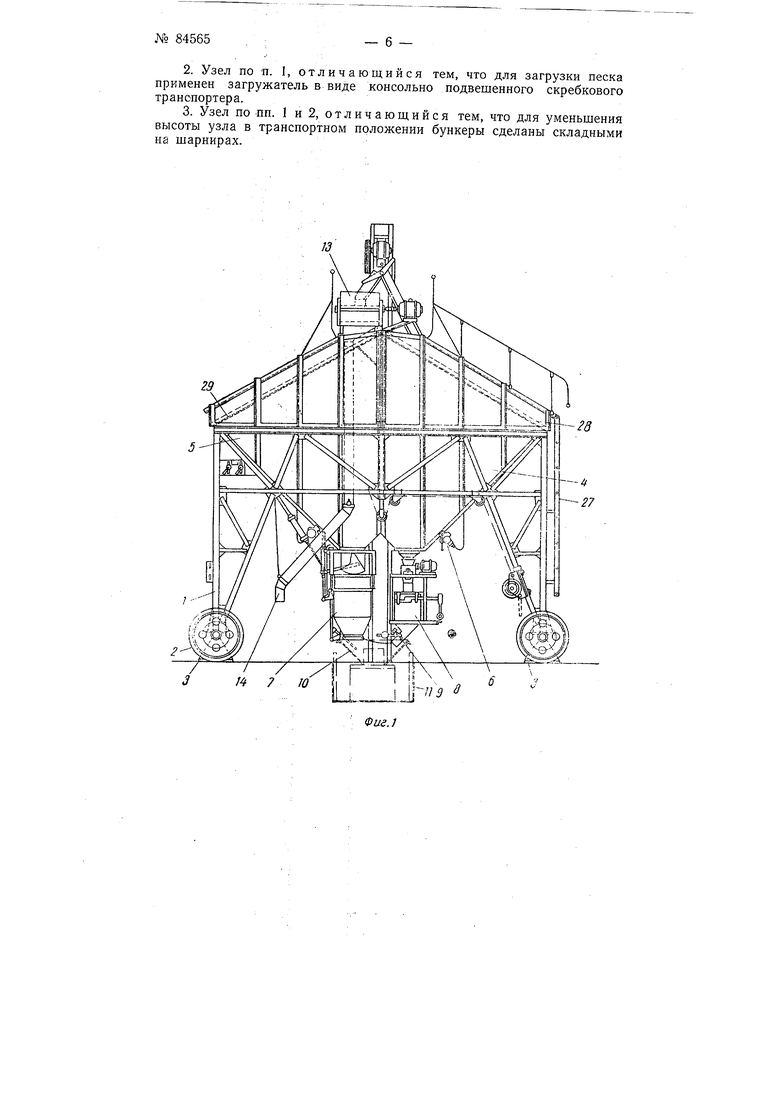

На фиг. 1 представлена схема агрегата № 1 - фасад; на фиг. 2 - вид с боку на фиг. 1; на фиг. 3, 4, 5 - схемы механизма складывания шапки бункеров для принятия транспортного положения; на фиг. 6 представлена схема агрегата № 2 - фасад; на .фиг. 7 - план фиг. 6; на фиг. 8 разрез по А-А на фиг. 6.

Растворный узел состоит из двух агрегатов:

Агрегат № 1 - бункерно-дозировочный. Агрегат № 2 - смесительно-насосный (может быть с растворомешалкой 150 л или с растворомешалкой 375 л) - 2 варианта.

Агрегат № 1 (фиг. 1-2) представляет собой комплекс оборудования и металлических конструкций. Металлические конструкции (жесткий каркас агрегата) портального типа из труб с ходовой частью /, металлические колеса на резиновых шинах 2.

Ходовая часть бункерного агрегата состоит из двух задних колес с неподвижными осями и двух передних колес с подвижными осями, которые поворачиваются относительно вертикальных осей, проходяш,их через центр угловых стоек ног портальной рамы. При перемещении агрегата на поворотах передние колеса поворачиваются на один и тот же

№ 84565

угол, благодаря связи, соединяющей поводки поворотных осей колес с прицепным приспособлением.

При установке на месте работы для разгрузки ходовой части (колес и их осей) предусмотрены специально для этой цели опорные плоскости четырех ног портала, под которые подводятся инвентарные башмаки 3, а колеса при этом слегка подкапываются с тем, чтобы башмаки приняли на себя всю нагрузку агрегата в загруженном материалами состоянии (весом около 35 т).

На металлических конструкциях установлены 2 бункера: один 4 для цемента емкостью 12 т к второй 5 для песка емкостью 9 жз.

На бункерах установлены вибраторы «ТБ 6 для обеспечения лучшего выхода песка и цемента из бункера. Под бункерами подвешены объемный дозатор 7 для песка и весовой дозатор 8 для цемента. К затвору цементного дозатора прикреплен молоток 9, который при открывании затвора автоматически ударяет по дозатору для полного освобождения его от взвешенного цемента.

Под дозаторами расположен загрузочный лоток 10, под который отпускается ковш скипа растворомешалки, установленной на агрегате № 2. В приямок ковша скипа устанавливается металлический ящик 11, образующий его стенки и дно.

Для загрузки бункеров песком и цементом установлена нория 12 производительностью 12 мз/час. Над бункером для песка установлено горизонтальное инерционное сито 13 для просеивания песка. Отсевы песка через трубу 14 попадают в рикшу и отвозятся в установленное место. При переходе от приготовления раствора для штукатурки на раствор для каменной кладки предусмотрена возможность смены сита.

Для загрузки бункера песком с помощью нории предусмотрен чешуйчатый скребковый загружатель 15 длиной 5 м, который перемещается радиально. Таким образом транспортируется весь песок 16, разгруженный у бункерного агрегата радиусом в 5 л (этот резерв песка, помимо находящегося в бункере, равен 25 м). Все это запасное количество песка без участия рабочих с помощью чещуйчатого скребкового загружателя и нории перемещается в бункер.

Чешуйчатый скребковый загружатель представляет собой механизм нового типа, предназначенный для загрузки сыпучих материалов из отвалов в радиальном направлении к центру радиуса. Рабочим органом его является прорезиновый ремень 17, на который в виде непрерывной сплошной чешуи крепятся особой формы скребки 18 из тонколистового железа.

Скребки на ремне примерно на 4 см врезаются в материал (песок) под действием веса загружателя, но глубже зарываться не могут, так как этому препятствует горизонтальная часть скребка, защищающая в то же время ремень от порчи, вследствие трения.

Приводной и натяжной барабаны загружателя крепятся к раме, состоящей только из одной 5 дм трубы, к ней же крепится кожух верхней ветви загружателя, который используется для подачи цемента при реверсировании привода. Эта рама сочленена 2-щарнирными соединениями с башмаком нории, позволяющим осуществлять поворот загружателя как в вертикальной, так и в горизонтальной плоскостях. Поворот загружателя вокруг вертикальной оси осуществляется через кронштейн 19, вращающийся вокруг оси 20. Вращение вокруг горизонтальной оси 21 осуществляется при помощи троса 22, перекинутого через блок 23 и имеющего противовес 24.

Загружатель рассчитан на производительность порядка 12 . Он является простым механизмом, позволяющим механизировать погрузку сыпучих материалов, загруженных в отвалы произвольной формы.

Для радиального перемещения чешуйчатого скребкового загружателя он периодически поднимается мотористом и укладывается в необходимое положение и так работает все время. Легкий подъем его за конец обеспечивается уравновешиванием с помощью противовеса.

Загрузка бункера цементом возможна несколькими способами. Рекомендуется следующий. В самосвал устанавливается металлический контейнер для цемента с суженной частью в сторону открывающейся задней стенки самосвала при опрокидывании. Самосвал подъезжает к чешуйчатому скребковому загружателю таким образом, что горловина контейнера при шодъеме кузова приблизительно попадает над приемным отверстием 25 чешуйчатого скребкового загружателя. На горловику контейнера и приемное отверстие чешуйчатого скребкового загружателя надевается брезентовый мешок со специальным приспособлением плотного закрег1ления для предотвращения распыления цемента. После этого открывается затвор койтейнера. Чешуйчатый скребковый загружатель включается в обратном направлении. Обратный ход дается реверсированием электромотора при помощи переключателя фаз.

Верхняя ветвь чешуйчатого скребкового загружателя заключена в трубу (желоб) 26. Этим обеспечивается герметичность, устраняющая распыление цемента.

При этом способе используется только; имеющийся механизм - чещуйчатый скребковый загружатель. Контейнер, доставляемый любым самосвалом, служит одновременно и средством организованной транспортировки цемента без потерь. Песок и цемент из нории в нижней части направляются по желобам в бункеры. Для переключения направления потока, то по одному, то по другому желобу, в зависимости от транспортируемого материала, поворачивается регулирующее крыло. Поворот производится управлением через трос.

Для осмотра и обслуживания в верхней части бункера предусмотрена рабочая площадка и лестница 27, прикрепленная к каркасу.

Управление всеми механизмами централизовано. Все электромоторы включаются при помощи кнопочного управления.

Управление загрузки дозатора для леска и опорожнение дозатора в ковщ осуществляются пневматическим способом. Загрузка цемента в дозатор производится с помощью кнопочного управления, причем подача цемента в дозатор прекращается автоматически. Опорожнение цементного дозатора осуществляется пневматическим управлением. Открывание объемного дозатора для песка и весового для цемента производится одновременно.

В рабочем состоянии агрегат № 1 - бункерный имеет габаритные размеры:,

Длина без выступающих частей- 3,35 м

Длина с выступающими частями- 9,3 м

Ширина- 5,8 лг

Высота - 6,81 ж

Вес- 7,1 г

Вес в загруженном состоянии- 39,5 г

В транспортном положении для уменьшения габаритов агрегат № 1 выглядит следующим образом: нория поворачивается на 90°, размещаясь в горизонтальном положении.

Чешуйчатый скребковый загружатель размещается вместе с норией. Верхняя часть бункеров (шапка) вместе с ситом для просеивания песка раздвигается и опускается на верхний пояс жесткого каркаса.

Верхняя часть бункеров состоит из двух частей 28 и 29, составляющих как бы кровлю бункеров. В верхней части в месте их стыка име№ 84565

№ 84565

ется шарнирное соединение, которое подпирается двумя вертикальными стойками, проходящими сквозь средние вертикальные стержни каркаса портала. На нижних концах их установлены блоки. При помощи троса, направляющих блоков и небольшой настенной лебедки обе стойки, подпирающие верхний щарнир кровли, могут одновременно опускаться для принятия транспортного положения или подниматься для принятия рабочего положения.

Складывание кровли бункеров производится для придания агрегату транспортного положения, с целью понизить высоту агрегата (фиг. 3-5).

Шапка состоит из двух половин: правой 30 и левой 3J. Каждая половина щапки представляет собой в поперечном сечении I-I П-образную конструкцию, которая при складировании опускаясь надевается на портальнзю раму таким образом, что портальная рама оказывается внутри ее.

Каждая половина щапки имеет вертикальную стенку 32, укрепленную при помощи щарниров 33 к П-образной конструкции. Конструкция каркаса П-образной щапки состоит из нескольких щпренгельных балочек 34, которые нижним своим концом опираются на каток 35, а верхним концом шарнирно укреплены к траверсной балке 36 с помощью шарниров.

Средние стойки портальной рамы 37 выполнены из труб. Через них продеты две трубы стойки 38 меньшего диаметра, поддерживающие траверсную балку 36 с шарнирами.

Чтобы сложить щапку, следует сперва убрать стенки шапки из положения I в положение П, оттянув вращающуюся вокруг шарнира 33 стенку шапки к нижнему поясу щпренгельных балочек вручную, тросом через отверстие в верхней плоскости шапки и закрепить кольцо троса для сохранения этого положения (трос для ручной оттяжки на схеме не показан).

Затем сматывают трос 39 с ручной лебедки 40 через систему направляющих блоков 41 и 42, производят одновременное опускание стоек 38, а вместе с ними траверсной балки 36 с шарнирами. При этом один конец шпренгельных балок шапки будет опускаться вниз, а др5гой конец скатываться по каткам 35 и шапка примет положение, показанное на фиг. 4. Придание щапке рабочего положения производится обратным порядком. После подъема затягиваются по периметру кромок щапки и стенки специальные поворотные стяжные болты с целью ликвидации щелей.

Не связанные с агрегатом элементы (металлический ящик приямка, рикша, контейнер для перевозки цемента, сменные дозаторы) прикрепляются в соответствующие предусмотренные для них места.

Габаритные размеры агрегата № I в транспортном положении следующие:

Длина с наступающими частями- 7,33 м

Длина без выступающих частей- 5,8 м

Ширина- 3,35 м

Высота- 4,5 ж

Вес- 7,1 г

Агрегат № 2 (фиг. 6-7-8) состоит из комплекса оборудования и металлических конструкций. Металлические конструкции 43 из труб типа вагончика с крышей и с ходовой частью. Ходовая часть такая же, как у агрегата № I.

Верхняя часть каркаса легкая и телескопическая вдвигается в стойки труб нижней части для уменьшения высоты в транспортном положении.

На отметке 2,5 ж установлена растворомешалка 44, с бункером 45. На этой же отметке установлены растворонасосы 46, клапанные коробки которых 47 отделены. Над ними расположен бункер для раствора 48. На той же отметке 2,5 размеш ен компрессор 49 с реверсом. В случае отсутствия обычного компрессора для обеспечения запроектированного пневматического управления устанавливается компрессор упрошенного типа с давлением 3 атм. На отметке 0,6 м установлен бак для разжиженной извести 50 и на уровень земли - дозировочный бачок для извести. Управление кранами для выпуска извести в дозировочный бачок и слива в ковш пневматическое. Дозировочный бак для воды на растворомешалке остается для корректировки консистенции раствора, На отметке 0,6 м установлен запасный бак 51 и дозатор к нему для разжиженной извести или для глиняной суспензии при изготовлении сложных растворов.

Для поддерживания постоянной консистенции разжиженной извести и запаса раствора в емкостях установлены механические мешалки 52.

Управление всеми механизмами централизовано на щите управления 53. Опрокидывание корыта растворомешалки производится как обычно путем поворота рукоятки штурвала.

У агрегата № 2 имеется приспособление для постоянного подключения электроэнергии в одном месте, от ближайшего источника питания. Разводки воды, воздуха и электроэнергии в агрегате № 2, как и в агрегате N° 1, постоянные. На месте работы делается только подключение: подключение воды - гайкой Ротта, соединение воздушпых коммуникаций - гайкой Ротта, электрических - трехфазной розеткой.

Доставка разжиженной извести производится в цистернах и выдавливается в бак либо отходящими газами автомашины, либо сжатым воздухом.

Габариты, агрегата № 2 - сместительного (с растворомешалкой 150 л):

Длина - 5,8 м Ширина - 5,63 м Высота - 5,05 м Вес- 7,0 м

В транспортном положении выступающая часть направляющих скипа вместе с ковшом скипа поднимается вертикально и крепится к каркасу агрегат.

Габариты в транспортном положении:

Высота- 4,15 м

Ширина в сложенном положении- 3,92 м

Нредмет изобретения

1. Передвижной растворный узел, включающий в себе бункеры для материалов, загрузочно-подъемные устройства, дозаторы, мешалку и растворонасос с компрессором, отличающийся тем, что он выполнен из двух перемещаемых без разборки частей, одна из которых содержит бункеры с дозаторами и механизмы для загрузки и подъема материалов, а вторая - мешалку и растворонасос с компрессором.

- 5 -№ 84565

№ 84565 . ;- 6 -

2.Узел по п. 1, отличающийся тем, что для загрузки песка применен загружатель в виде консольно подвешенного скребкового транспортера.

3.Узел по лп. 1 и 2, отличающийся тем, что для уменьшения высоты узла в транспортном положении бункеры сделаны складными на шарнирах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел для приготовления строительных растворов | 1984 |

|

SU1196278A1 |

| Растворомешалка | 1949 |

|

SU83430A1 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| Автоматическая установка универсального действия для приготовления многомарочных бетонных и растворных смесей | 1960 |

|

SU139958A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ДОРОЖНО-ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА НА ОСНОВЕ ПЕРЕРАБОТАННЫХ ОСАДКОВ СТОЧНЫХ ВОД ПРЕДПРИЯТИЙ КОММУНАЛЬНОГО ХОЗЯЙСТВА | 2012 |

|

RU2494986C1 |

| Агрегат для выполнения комплекса работ по устройству бордюров автодорог | 2021 |

|

RU2777314C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ, ТРАНСПОРТИРОВАНИЯ И УКЛАДКИ СТРОИТЕЛЬНОЙ СМЕСИ | 1991 |

|

RU2027831C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ДОРОЖНО-ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА НА ОСНОВЕ ПЕРЕРАБОТАННЫХ ОСАДКОВ СТОЧНЫХ ВОД ПРЕДПРИЯТИЙ КОММУНАЛЬНОГО ХОЗЯЙСТВА | 2012 |

|

RU2494985C1 |

13

29

-28

v,.-J

- t л::

V

34

4/

ФиаЗ

Фиг. 5

52

Авторы

Даты

1950-01-01—Публикация

1948-11-10—Подача