Изобретение относится к сельскому хозяйству и может быть использовано при переработке помета птицы, получаемого на птицефабриках, на органическое удобрение.

Птичий помет, являющийся отходом при производстве мяса птицы и яиц, производится в Российской Федерации в объемах, составляющих десятки млн тонн в год, и поэтому рациональное его использование является актуальным.

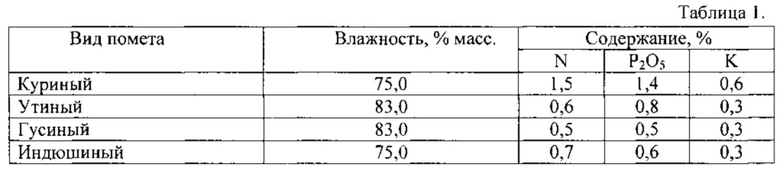

Средний химический состав помета птицы по данным обобщенным Всесоюзным научно-исследовательским, конструкторским и проектно-технологическим институтом органических удобрений и торфа (ВНИИ ТИОУ) представлен в таблице 1.

При периодичности уборки и транспортировке помет частично теряет влажность до 60-63% масс. Однако сырой помет обладает рядом неприятных свойств: имеет сильный зловонный запах, содержит большое количество семян сорняков, яиц гельминтов и мух, множество микроорганизмов, а также обладает повышенной липкостью, поэтому требует предварительной обработки.

Как вариант переработки используется термическое высушивание. При этом помет высушивается до влажности 20% и избавляется от вышеперечисленных недостатков (по данным ВИУА, В.Ф. Ефремов, Н.А. Слизовская, 1976 г.)

Однако это очень энергоемкий процесс.

В Нормах технологического проектирования систем удаления и подготовки к использованию навоза и помета НТП17-99 Министерства сельского хозяйства Российской Федерации (Москва, 2001 г.) указаны основные способы переработки птичьего помета.

В разделе 7 данных Норм описаны способы переработки компостированием помета.

К недостаткам компостирования следует отнести:

- необходимость разбавления помета наполнителями (торфом, сапропелем, соломой, опилками и т.д.);

- периодичность процесса;

- занятие больших площадей земли под компостные бурты;

- сложность осуществления процесса при отрицательных температурах наружного воздуха, а также высокую норму внесения полученного органического удобрения по сравнению с сухим пометом, (Приложение Б Норм), например, овощи - 6-8 т/га - для сухого помета, 40-70 т/га - для компоста.

В разделе 8 Норм описаны способы анаэробной обработки помета. Пунктом 8.5 указано, что для анаэробного сбраживания помета следует применять два режима - термофильный с диапазоном температур 53-55°C и мезофильный с диапазоном температур 33-38°C. Термофильный режим сбраживания птичьего помета характеризуется высоким выходом биогаза, однако низким содержанием гуминовых кислот в готовом удобрении (1,3-1,5% масс. на сухое вещество), а также незначительным содержанием анаэробных микроорганизмов, активных в базовой почве при условиях использования удобрения.

Мезофильный режим анаэробного сбраживания характеризуется умеренным выходом биогаза, но позволяет получить органическое удобрение с повышенным содержанием гуминовых кислот по сравнению как с термофильнм методом, так и с исходным пометом птицы.

Биогаз - газ, выделяющийся в процессе анаэробного сбраживания навоза и помета, содержит до 65-70% метана и используется в качестве топлива для получения электроэнергии. В ряде стран с высокой стоимостью природного газа в розничной сети термофильное сбраживание является рентабельным благодаря высоким выходам биогаза.

Важными органическими веществами, присутствующими в биоудобрениях, являются гуминовые кислоты. Они повышают сопротивляемость растений неблагоприятным условиям внешней среды: засухе, высоким и низким температурам. Гуминовые кислоты способствуют ускорению роста и развития растений, сокращению вегетационного периода, более раннему созреванию и повышению урожайности сельскохозяйственных культур.

Известен способ обработки куриного помета (патент РФ №2228319, 10.05.2004).

Способ включает анаэробное термофильное сбраживание и последующее разделение сброженной массы на твердую и жидкую фракции центрифугированием. Перед анаэробным термофильным сбраживанием в куриный помет вводят нагретый до температуры +75-+95°C рассол природного минерала бишофита сульфатного типа формулы MgCl2 6H2O. Плотность рассола 1,1-1,5 т/м3. Норма расхода: 100-300 кг на 1 тонну навоза-сырца. Полученную массу гомогенизируют. В нее вводят ил перепревшего свиного навоза из отстойников свиноферм. Массовое соотношение помета и свиного навоза по сухому веществу 1:(2-4). Ингредиенты органического удобрения непрерывно перемешивают в течение 5-10 минут. После мезофильного сбраживания полученный продукт делят на два потока: 20-30% массы полуфабриката направляют на сбраживание свежего куриного помета, 70-80% оставшейся пульпы охлаждают до температуры окружающей среды без доступа атмосферного воздуха. Центрифугированием разделяют эту массу на твердый осадок и жидкую фракцию. В твердый осадок добавляют отходы первичной подработки лакричного сырья в виде измельченных нестандартных корней, минерального сора, растительных примесей, стержни надземных побегов и карбаша. Их перемешивают, частично подсушивают. Массу прессуют в гранулы с размерами 15-25 мм. Удобрения фасуют. Жидкую фракцию рециркулируют. Изобретение позволяет снизить себестоимость и повысить качество органического удобрения.

К недостаткам данного способа переработки куриного помета относится:

1) сложность при его реализации - большинство птицефабрик расположено на значительном расстоянии от месторождений бишофита сульфатного типа и свинокомплексов, и транспортировка ингредиентов, включая перевозку, хранение и логистику будет очень затратна;

2) низкая доля перерабатываемого помета птицы в сумме исходных ингредиентов, т.к. производят первичное разбавление рассолом природного минерала бишофита 100-300 кг на тонну помета-сырца, вторичное разбавление перепревшим илом свиного навоза в соотношении по сухому веществу 1:(2-4), третичное разбавление отходами первичной переработки лакричного сырья. При этом доля птичьего помета составит только 15-25% в смеси компонентов, что, учитывая масштабы образования птичьего помета на современных птицефабриках, создает значительные проблемы.

Наиболее близким к заявляемому способу является способ получения биоудобрения (патент РФ №2539781, 27.01.2015 г.).

По данному способу измельчают куриный помет и торф, взятые в соотношении 50:50, до гранулометрического состава не более 10 мм. Перемешивают измельченные компоненты и ощелачивают 0,5%-ным водным раствором едкого калия в количестве 1,5 л на 1 кг смеси при 20-22°C в течение 24 часов. Вводят в полученное первичное биоудобрение пшеничные отруби в количестве 3% масс. и перемешивают. Проводят первую стадию биоконверсии смеси при 36-39°C в течение 96 часов. Затем проводят вторую стадию биоконверсии при 55-60°C в течение 24 часов. При этом через каждые 24 часа смесь продувают воздухом в продольном и поперечном направлениях в течение 30 минут.

В способе указывается, что отщелачивание проводится в целях гидролиза высокомолекулярных соединений (стр. 5, абзац 2, стр. 6 абзац 2).

В результате было получено биоудобрение с содержанием гуминовых кислот 3,94% на сухое вещество, а доля птичьего помета в исходной смеси составила 50%.

Недостатком данного способа является сложность технологического процесса, относительно небольшая доля (50% в исходной смеси) птичьего помета, невысокое содержание ценных гуминовых кислот.

Задачей изобретения является разработка способа получения биоудобрения с увеличенным содержанием гуминовых кислот, с максимально увеличенной долей птичьего помета в исходной смеси и упрощение технологического процесса.

Поставленная задача решается способом получения биоудобрения из птичьего помета, который включает предварительную гомогенизацию птичьего помета с последующим проведением стадии гидролиза в присутствии щелочного раствора и стадии анаэробной ферментации в интервале температур 37-38°C в мезофильном режиме.

Способ отличается тем, что стадию гидролиза проводят в интервале температур 36-38°C, влажности 88-89% масс., стадию анаэробной ферментации проводят при влажности 90-92% масс.

Далее проводят сепарацию полученной после стадии анаэробной ферментации взвеси с отделением биоудобрения с влажностью 74-77% масс. и водного раствора, содержащего 3,0-4,0 грамм/литр растворенного аммиака. Отделенный водный раствор используют на стадии гидролиза в качестве щелочного раствора.

Пополнение системы водой, необходимой по балансу процесса, производят на входе в стадию анаэробной ферментации.

На предварительную гомогенизацию можно дополнительно подавать древесный уголь, или уголь, полученный пиролизом кокосовой скорлупы, или технический углерод, измельченный и просеянный через сито с ячейкой до 0,5 мм, в количестве 0,5-2,5% масс. на сухое вещество птичьего помета.

Также возможен вывод из системы в качестве жидкого биоудобрения части отделенного сепарацией водного раствора в количестве не более 20% в пересчете на массу птичьего помета.

Опыты проводили на опытно-промышленной установке по мезофильной анаэробной переработке куриного помета, состоящей из гомогенизатора с мешалкой емкостью 5 м3, гидролизера с направленным перемешивающим устройством и отводом газов емкостью 10 м3, двух ферментаторов анаэробного мезофильного сбраживания с направленным перемешивающим устройством емкостью 15 м3 каждый, сепаратора по сгущению полученного продукта до влажности 74-77% масс. и рецикла отделенного водного раствора, узла сбора биогаза, насосов и средств измерения.

При испытаниях использовался куриный помет с влажностью 61-63%, содержанием гуминовых кислот 1,2-1,3% масс. на сухое вещество.

Куриный помет поступал в гомогенизатор порциями по 160 литров, где усреднялся и разбавлялся рециркулирующим водным раствором, отделенным сепарацией, до влажности 80% масс., затем эта смесь порционно подавалась в гидролизер, где разбавлялась рециркулирующим водным раствором, отделенным сепарацией, до влажности 88-89% масс. и где за счет внешнего обогрева теплофикационной водой поддерживалась температура в интервале 36-38°C. В гидролизере проходил процесс разложения высокомолекулярных соединений. Затем полученная смесь направлялась в ферментаторы. Температура в ферментаторах поддерживалась в интервале 37-38°C. При этом проводилось дополнительное разбавление водой до влажности 90-92% масс. Продукт продвигался перемешивающим устройством от входа к выходу. Биогаз выводился через гидрозатвор.

Порционно выводимая из ферментатора взвесь на сепараторе разделялась на твердую фазу - биоудобрение с влажностью 74-77% масс. - и жидкую фракцию - водный раствор, содержащий 3,0-4,0 грамма на литр растворенного аммиака, который без охлаждения рециркулировал в гомогенизатор и гидролизер. Твердая фаза – биоудобрение - охлаждалось до 20-25°C и фасовалось.

Учитывая, что порционность вводимого свежего помета 160 литров составляла от общего объема системы 45000 литров крайне незначительную величину, процесс можно считать практически непрерывным.

При продолжительности процесса 12 дней удавалось получить биоудобрение с влажностью 74,5% масс., содержанием гуминовых кислот до 7,8% масс. на сухое вещество и естественной сыпучести.

Снижение времени процесса до 7,5 дней снизило содержание гуминовых кислот до 4,8% на сухое вещество. Проведение процесса в течение 10 дней позволило получить биоудобрение с содержанием гуминовых кислот 6,8% масс. на сухое вещество.

Было выдвинуто предположение, что создание развитой поверхности внутри смеси в процессе гидролиза и ферментации может ускорить процесс биоконверсии и улучшить результат.

Для этих целей был использован уголь древесный, полученный пиролизом древесины в аппаратах промышленного типа по ГОСТ 7657-84. Уголь размололи и просеяли через сито с ячейкой 0,5 мм. При подаче 1,5% масс. размолотого древесного угля в гомогенизатор на весь его объем в пересчете на сухое вещество куриного помета и последующую поставку в каждую подаваемую в процесс порцию куриного помета при 12-дневном процессе гидролиза и ферментации было получено биоудобрение с содержанием гуминовых кислот 8, 4% масс. на сухое вещество.

Снижение времени процесса до 7,5 дней с подачей размолотого древесного угля в количестве 2,5% масс. на сухое вещество куриного помета позволило получить биоудобрение с содержанием гуминовых кислот 7,2% масс. на сухое вещество при влажности 74,5% масс. Снижение добавки древесного угля до 0,5% масс. на сухое вещество куриного помета понизило содержание гуминовых кислот до 5,9% масс. на сухое вещество.

Опыты были продолжены с другими углеродсодержащими материалами, имеющими развитую поверхность. Был проведен опыт с углем, полученным сухим пиролизом кокосовой скорлупы. Уголь был также размолот и просеян через сито с ячейкой 0,5 мм. При времени проведения процесса 7,5 дня и добавке угля в количестве 2,0% масс. на сухое вещество куриного помета было получено биоудобрение при влажности 74% с содержанием гуминовых кислот 7,2% масс. на сухое вещество.

Был испытан технический углерод (сажа) марки ПМ-33, также размолотый и просеянный через сито с ячейкой 0,5 мм. При времени биопроцесса 7,5 дня и вводе 2,0% масс. сажи в пересчете на сухое вещество куриного помета было получено биоудобрение с содержанием гуминовых кислот 6,8% масс. на сухое вещество.

Проведенные опыты позволяют утверждать, что древесные угли с большей поверхностью (м2/г), такие как БАУ и сорбционные, позволят получить лучший результат, чем использованный в опытах древесный уголь, но они более дороги, то же самое можно утверждать и касательно технического углерода (сажи).

Также была исследована возможность вывода из системы в качестве жидкого биоудобрения части водного раствора, полученного при сепарации, и проанализированы его свойства.

Анализы показали, что при выводе из системы водного раствора в количестве до 20% масс. от массы птичьего помета в растворе содержится, % масс.: азота - 0,8, фосфора в пересчете на P2O5 - 0,4, калия - 0,6, гуминовых кислот - 3,8, следовательно, данный раствор может быть использован в качестве биоудобрения для жидкой подкормки растений.

Полученные данные могут быть применены и к переработке других видов птичьего помета в силу близости кормовой базы и физиологии птиц.

Сущность предлагаемого способа иллюстрируется следующими примерами.

Пример 1.

На установку через смеситель подавали один раз в 4 часа 160 литров куриного помета с влажностью 61-62% масс. В гомогенизаторе помет разбавляли рециркулирующим водным раствором, отделенным сепарацией до влажности 80% масс. Температура смеси составляла 27°C за счет температуры рециркулирующего водного раствора.

Далее смесь поступала в гидролизер, где далее разбавлялась рециркулирующим водным раствором, отделенным сепарацией, и нагревалась внешним обогревом. Стадию гидролиза проводили при влажности 88-89% масс. в интервале температур 36-38°C.

Затем смесь поступала в ферментатор, где дополнительно разбавлялась водой.

Стадию анаэробной ферментации проводили при влажности 90-92% масс. в интервале температур 37-38°C.

Полученная после стадии анаэробной ферментации взвесь периодически поступала в накопитель и дальше на сепаратор для отделения биоудобрения и жидкой фазы - водного раствора, содержащего 3,0-4,0 г/л растворенного аммиака, pH раствора - 8,3-8,5.

Показатели полученного биоудобрения - влажность 74% масс., содержание гуминовых кислот - 6,8% масс. на сухое вещество.

Таким образом, в день установка перерабатывала 960 кг свежего куриного помета с влажностью 61-62% масс. Расчетное время пребывания птичьего помета в зоне биоконверсии (стадии гидролиза и анаэробной ферментации) с учетом разбавления рециркулирующим водным раствором и свежей водой составило 10 дней. При устоявшемся режиме ежедневно проводились замеры и качество потоков.

Из гидролизера среднесуточный выход газа составил 14,7 м3 в день. Газ имел следующий состав, % об.: CH4 - 45,0; CO2 - 54,7; NH3 - 0,1; H2S - 0,2.

Из ферментатора среднесуточный выход газа составлял 39,2 м3 в день. Газ имел следующий состав: CH4 - 70,2% об.; CO2 - 29,7% об.; H2S - 800 ррм.

Высокое содержание CO2 и H2S в газе, выходящем из гидролизера, отличное от газа, выходящего из ферментатора, наглядно показывает на процесс гидролиза на первой стадии.

Пример 2.

Опыт проводили в условиях примера 1 за исключением того, что подача свежего помета осуществлялась порционно 160 литров раз в 5 часов. Это соответствовало времени нахождения помета в зоне биоконверсии 12 дней. При этом на стадию гидролиза приходилось 4 дня, на стадию анаэробной ферментации - 8 дней.

Было получено биоудобрение с влажностью - 74,5% масс., содержанием гуминовых кислот - 7,8% масс. на сухое вещество.

Пример 3.

Опыт проводили в условиях примера 1 за исключением того, что подача свежего помета осуществлялась порционно 160 литров раз в 3 часа. Это соответствовало времени биоконверсии 7,5 дня, в том числе: на стадии гидролиза - 2,5 дня, на стадии анаэробной ферментации - 5 дней.

Было получено биоудобрение с влажностью 77% масс., содержанием гуминовых кислот 4,8% масс. на сухое вещество.

Пример 4.

В условиях примера 2 в гомогенизатор разово загружали 15 кг измельченного и просеянного через сито с ячейкой 0,5 мм древесного угля с исходной насыпной плотностью 255 кг/м3 (2,55 кг на 10-литровый пакет) по ГОСТ 7657-84 и затем в каждую порцию свежего помета подмешивалось 900 грамм измельченного и просеянного угля, что составляло 1,5% на сухое вещество куриного помета.

Было получено биоудобрение с влажностью 74,0% масс., содержанием гуминовых кислот 8,4% масс.

Пример 5.

Процесс осуществляли в условиях примера 4, при этом время биоконверсии составляло 7,5 дней, подача свежего помета составляла 160 литров 1 раз в 3 часа, а количество измельченного древесного угля - 1500 грамм на каждую порцию помета, что соответствовало 2,5% на сухое вещество куриного помета.

Был получено биоудобрение с влажностью 74,5% масс., содержанием гуминовых кислот 7,2% масс. на сухое вещество.

Пример 6.

Процесс осуществляли в соответствии с примером 5, однако подача измельченного древесного угля была снижена до 300 грамм на порцию (160 литров) помета или 0,5% на сухое вещество куриного помета.

Было получено биоудобрение с влажностью 77% масс., содержанием гуминовых кислот 5,9% масс. на сухое вещество.

Пример 7.

Процесс осуществляли в условиях примера 5 за исключением того, что вместо древесного угля использовали измельченный и просеянный через сито с ячейкой 0,5 мм уголь, полученный пиролизом кокосовой скорлупы в количестве 1200 грамм на порцию 160 литров помета, или 2% масс. на сухое вещество куриного помета.

Было получено биоудобрение с влажностью 74,1% масс., содержанием гуминовых кислот 7,2% масс. на сухое вещество.

Пример 8.

Процесс осуществляли в условиях примера 7 за исключением того, что вместо угля, полученного пиролизом кокосовой скорлупы, использовали технический углерод (сажу) ПМ-3, также размолотый и просеянный через сито с ячейкой 0,5 мм, в количестве 1200 грамм на порцию помета (160 литров) или 2,0% масс. на сухое вещество куриного помета.

Было получено биоудобрение с влажностью 76% масс., содержанием гуминовых кислот 6,8% масс. на сухое вещество.

Пример 9.

Процесс осуществляли в условиях примера 1 за исключением того, что из системы ежедневно выводили в качестве жидкого биоудобрения часть водного раствора, отделенного сепарацией, в количестве 200 кг, что составляло 20,8% в пересчете на массу птичьего помета при подаче 960 кг в день птичьего помета.

При этом проводили анализы водного раствора, отделенного сепарацией, рециркулирующего и используемого на стадии гидролиза, на содержание растворенного аммиака, а также более подробный анализ выводимого в качестве жидкого биоудобрения водного раствора.

По прошествии 11 дней произошло падение содержания растворенного аммиака в рециркулирующем водном растворе с 3,0-4,0 грамм на литр до 3,0-3,2 грамм на литр.

Содержание гуминовых кислот в биоудобрении снизилось с 6,8% масс. до 6,6% масс. на сухое вещество, и наступило новое равновесие системы.

Выводимый из системы в качестве жидкого биоудобрения водный раствор содержал, % масс.: азота - 0,8, фосфора - 0,4 (в пересчете на P2O5), калия - 0,6, гуминовых кислот - 3,8.

Анализы проб биоудобрения во всех примерах показали отсутствие яиц гельминтов и болезнетворных микроорганизмов, а состав газов и содержание растворенного аммиака в рециркулирующем водном растворе были близки.

Таким образом, приведенные примеры показывают, что предлагаемый способ позволяет получить биоудобрение из птичьего помета со значительно более высоким содержанием ценных гуминовых кислот 4,8-8,4% на сухое вещество вместо 3,94 в биоудобрении по прототипу. Также предлагаемый способ значительно проще за счет того, что нет необходимости вводить в состав смеси для биоконверсии торф, отделенный в процессе сепарации водный раствор рециркулирует и заменяет раствор едкого калия в процессе гидролиза и нет необходимости в продольной и поперечной продувке воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ ИЗ ПТИЧЬЕГО ПОМЕТА | 2018 |

|

RU2687452C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ПРОДУКТОВ В ЖИДКОЙ И ТВЕРДОЙ ФОРМЕ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2742764C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОУДОБРЕНИЯ | 2013 |

|

RU2539781C1 |

| Способ получения биоудобрения | 2017 |

|

RU2646630C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОУДОБРЕНИЯ | 2015 |

|

RU2579254C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2021 |

|

RU2771225C1 |

| Способ получения биоудобрения | 2017 |

|

RU2646633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО БИОПРОДУКТА (КОМПОСТНОЙ ВЫТЯЖКИ) ДЛЯ СТИМУЛИРОВАНИЯ ВЕГЕТАЦИОННЫХ ПРОЦЕССОВ И УВЕЛИЧЕНИЯ ПРОДУКТИВНОСТИ ВСЕХ ВИДОВ РАСТЕНИЙ | 2018 |

|

RU2669296C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХВОЙНЫХ ПОРОД ДРЕВЕСИНЫ | 2020 |

|

RU2744181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420500C1 |

Способ получения биоудобрения из птичьего помета включает предварительную гомогенизацию птичьего помета с последующим проведением стадии гидролиза в присутствии щелочного раствора и стадии анаэробной ферментации в интервале температур 37-38°C в мезофильном режиме. Стадию гидролиза проводят в интервале температур 36-38°C, влажности 88-89% масс. Стадию анаэробной ферментации проводят при влажности 90-92% масс. Далее проводят сепарацию полученной после стадии анаэробной ферментации взвеси с отделением целевого продукта с влажностью 74-77% масс. и водного раствора, содержащего 3,0-4,0 грамм/литр растворенного аммиака. Отделенный водный раствор используют на стадии гидролиза в качестве щелочного раствора. Изобретение обеспечивает получение биоудобрения с более высоким содержанием ценных гуминовых кислот и упрощение технологического процесса. 3 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения биоудобрения из птичьего помета, включающий предварительную гомогенизацию птичьего помета с последующим проведением стадии гидролиза в присутствии щелочного раствора и стадии анаэробной ферментации в интервале температур 37-38°C в мезофильном режиме, отличающийся тем, что стадию гидролиза проводят в интервале температур 36-38°C, влажности 88-89% масс., стадию анаэробной ферментации проводят при влажности 90-92% масс., далее проводят сепарацию полученной после стадии анаэробной ферментации взвеси с отделением биоудобрения с влажностью 74-77% масс. и водного раствора, содержащего 3,0-4,0 грамм/литр растворенного аммиака, с последующим использованием отделенного водного раствора на стадии гидролиза в качестве щелочного раствора.

2. Способ по п. 1, отличающийся тем, что пополнение системы водой, необходимой по балансу процесса, производят на входе в стадию анаэробной ферментации.

3. Способ по п. 1, отличающийся тем, что на предварительную гомогенизацию дополнительно подают древесный уголь, или уголь, полученный пиролизом кокосовой скорлупы, или технический углерод, измельченный и просеянный через сито с ячейкой до 0,5 мм, в количестве 0,5-2,5% масс. на сухое вещество птичьего помета.

4. Способ по п. 1, отличающийся тем, что часть отделенного сепарацией водного раствора в количестве не более 20% в пересчете на массу птичьего помета выводят из системы в качестве жидкого биоудобрения.

| СПОСОБ ПОЛУЧЕНИЯ БИОУДОБРЕНИЯ | 2013 |

|

RU2539781C1 |

| СПОСОБ ОБРАБОТКИ КУРИНОГО ПОМЕТА | 2002 |

|

RU2214989C1 |

| Способ переработки органических отходов на удобрение и биогаз | 1990 |

|

SU1733432A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИВОТНОВОДСТВА В УДОБРЕНИЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048722C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| CN 104402536 A, 11.03.2015. | |||

Авторы

Даты

2017-05-24—Публикация

2016-07-19—Подача