Изобретение относится к области металлургии и может быть использовано для изготовления деталей, работающих при высоких температурах, например, деталей двигателей коррекции орбиты и ориентации космических аппаратов.

Известен жаростойкий и жаропрочный сплав на основе хрома, содержащий, мас. %: никель 25-29, вольфрам 5,0-10,0, ванадий 0,1-0,4, титан 0,05-0,3, иттрий 0,05-0,5, кислород не более 0,08, азот не более 0,04, кремний не более 0,1, алюминий не более 0,06, железо не более 0,5, хром - остальное (RU 2570608 C1, C22C 27/06,10.12.2014).

Известен сплав на основе хрома, содержащий, мас. %: железо 5,0-15,0, вольфрам 10,0-35,0, цирконий и/или гафний 0,5-1,5, титан 0,5-1,0, окисел лантаноида 0,05-0,1, марганец 0,05-0,1, хром - остальное (RU 2236480 C1, C22C 27/06, 20.2004).

Наиболее близким аналогом изобретения является жаропрочный сплав на основе хрома, содержащий, мас. %: никель 31-33, вольфрам 1,0-3,0, ванадий 0,1-0,4, титан 0,05-0,3, алюминий и кремний в сумме - не более 0,2, кислород не более 0,08, азот не более 0,04, железо не более 0,5, углерод не более 0,08 (RU 2557438 C1, C22C 27/06, 20.07.2015).

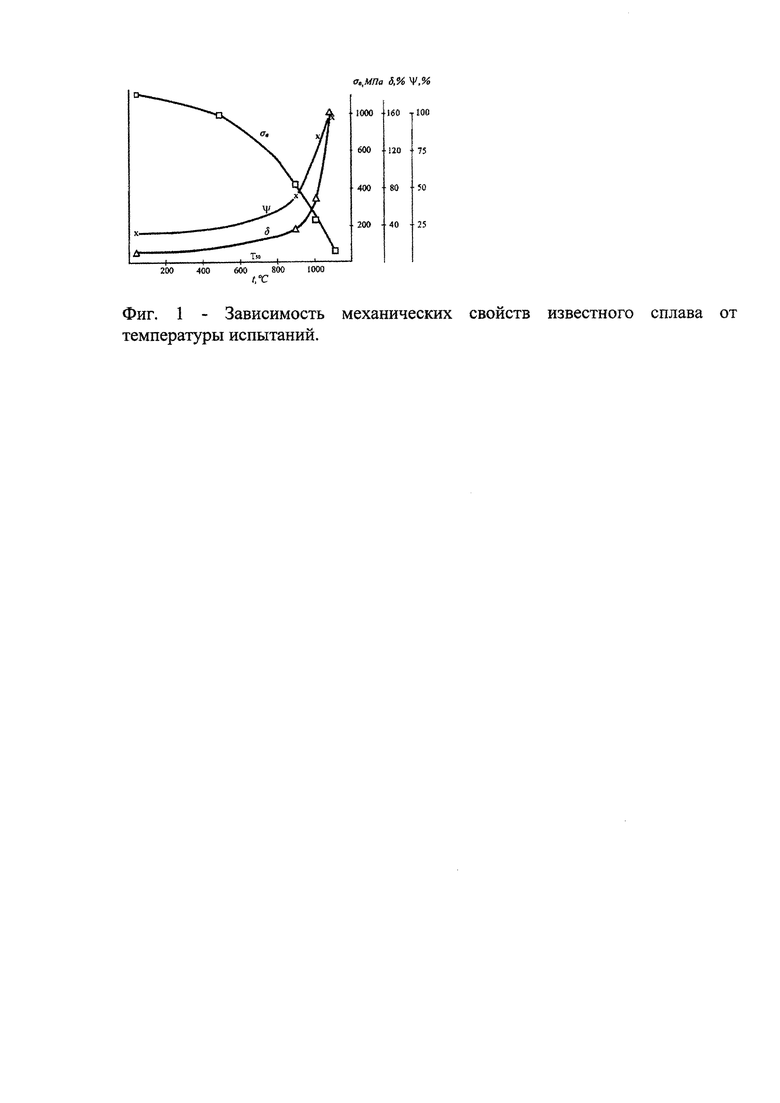

Недостатком сплава является пониженные значения напряжений ползучести при температуре эксплуатации свыше 900°C, обусловленные эффектом зернограничного проскальзывания и резкого снижения прочности сплава в интервале температур 900-1100°C (Фиг. 1).

Известен способ выплавки высокохромистого сплава на основе никеля, включающий загрузку шихты, содержащей электролитически нерафинированный хром, никель, шлакообразующие компоненты и раскислители, их расплавление и разливку в изложницы (RU 2070228 C1, C21C 5/52, 10.12.1996).

Наиболее близким аналогом изобретения является способ выплавки сплава на основе хрома, включающий загрузку в вакуумную электропечь шихты, состоящей из чистых исходных материалов, включающих электролитически рафинированный хром, никель и вольфрам, нагрев шихты до температуры 1600-1620°C до ее полного расплавления, выдержку 5-10 минут, снижение температуры до 1550-1570°C и ввод в расплав ванадия и титана, а через 1-2 минуты для раскисления и модифицирования - микролегирующих добавок, после чего разливают расплав в изложницы при температуре 1550-1570°C (RU 2557438 C1, C22C 27/06, 20.07.2015).

Техническим результатом заявленной группы изобретений является повышение сопротивления ползучести и увеличение длительной прочности сплава на основе хрома при эксплуатации в интервале температур 900-1100°C за счет повышения сопротивления зернограничному проскальзыванию.

Это позволяет повысить срок эксплуатации и надежность деталей, работающих при высоких температурах и, таким образом, изделий ответственного назначения.

Для достижения технического результата жаростойкий и жаропрочный сплав на основе хрома содержит никель, вольфрам, ванадий, титан, ниобий, тантал, цирконий и гафний и примеси при следующем соотношении компонентов, мас. %:

Способ выплавки сплава на основе хрома по п. 1, включающий загрузку шихты, состоящей из чистых исходных материалов, в тигель и дозаторы вакуумной печи, герметизацию и вакуумирование камеры печи до остаточного давления 0,133 Па (10-3 мм рт.ст.), дегазацию шихты путем ее нагрева до 800°C со скоростью 5-7°C/мин, а затем от 800 до 1300°C со скоростью 10-12°C/мин, подачу в печь аргона высокой чистоты под давлением 9-15 кПа для создания инертной атмосферы, нагрев до 1620-1670°C с выдержкой до полного расплавления шихты, содержащей никель, 1/2 часть хрома, вольфрам, тантал и ниобий, введение в расплав ванадия и оставшейся части хрома, выдержку 15-20 минут, снижение температуры до 1570-1600°C, введение в расплав микродобавок в следующей последовательности: гафний, цирконий, титан, ферроцерий и лигатура NiB с выдержкой 1-3 минуты после введения каждой добавки, разливку металла с температуры расплава 1570±10°C в изложницы, подогретые до температуры 200-250°C, охлаждение с печью в среде инертного газа со скоростью не более 150°C/ч.

Цель микролегирования - повышение прочности границ зерен и, таким образом, уменьшение склонности к межзеренному проскальзыванию и, вследствие этого, повышение прочности и сопротивления ползучести при температурах свыше 900°C.

Установленные пределы содержания микродобавок в сплаве определяются следующим образом.

При их содержании, меньшем указанного, эффекта повышения сопротивлению межзеренному проскальзыванию не наблюдается.

При большем содержании микродобавок (более 0,2% тантала; ниобия, гафния и 0,05% циркония) в сплавах на основе хрома образуются интерметаллидные фазы, наличие которых приводит к охрупчиванию сплава.

Эффект от введения микродобавок дополнительно проявляется в предотвращении снижения жаростойкости. Та, Nb, Hf, Zr - сильные карбидообразующие элементы (более сильные, чем хром), их наличие предотвращает образование карбида хрома, т.е. не происходит обеднение хромом твердого раствора и, таким образом, снижение жаростойкости сплава.

Введение в сплав тантала, гафния, ниобия и циркония позволяет повысить на 40-50% прочность сплава и предотвратить аномальную ползучесть при температуре свыше 900°C и в результате существенно снизить интенсивность ползучести.

Пример реализации способа выплавки сплава

Для выплавки сплава использовали следующие чистые шихтовые материалы: электролитический рафинированный хром марки хром электролитический рафинированный ЭРХ1; никель первичный Н1У; вольфрам металлический высокой чистоты ШВЧ; ванадий ВНМ-1; титан губчатый ТГ100, тантал ТВЧ, гафний ГФЭ-1, ниобий НБШ-0, цирконий Э-110. Для раскисления и модифицирования сплава использовали ферроцерий МЦ50ЖЗ, лигатуру NiB из расчета содержания церия в сплаве 0,1 мас. % и бора - 0,01 мас. %.

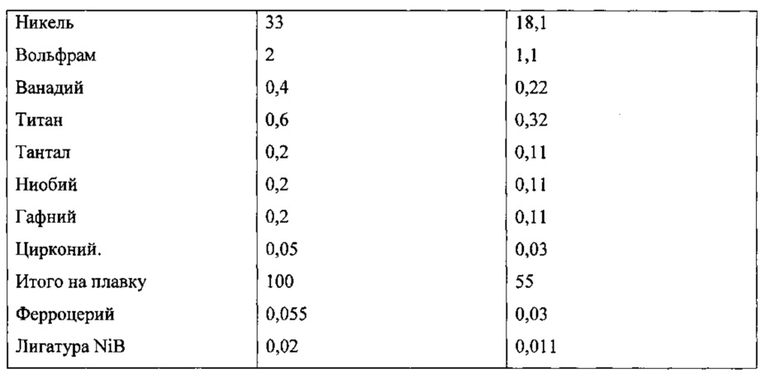

Расчетное содержание легирующих элементов и пример шихтовки сплава приведен в таблице 1.

В тигель печи загружают никель, 1/2 часть хрома, вольфрам, ниобий, тантал. Оставшуюся часть хрома и ванадия помещают в корзину печи для введения в тигель после расплавления основной части шихты. Гафний, цирконий, титан, ферроцерий и лигатуру NiB размещают в ячейках дозатора.

После размещения шихты камеру печи герметизируют и вакуумируют до остаточного давления 0,133 Па (10-3 мм рт.ст.) и проводят дегазацию шихты в процессе нагрева до температуры 800°C со скоростью 5-7°C/мин и от 800 до 1300°C со скоростью 10-12°C/мин. Затем в камеру печи подают инертный газ аргон повышенной чистоты до давления 9-15 кПа (70-110 мм рт.ст.) для предотвращения испарения легирующих элементов в процессе плавки. Шихту нагревают до температуры 1620-1670°C с выдержкой до полного расплавления, вводят оставшийся хром и ванадий, выдерживают при этой температуре 15-20 минут для полного растворения хрома и ванадия и усреднения по объему ванны, а затем снижают температуру до 1570-1600°C и вводят в расплав микродобавки в последовательности: гафний, цирконий, титан, ферроцерий и модификатор NiB с выдержкой 1-3 минуты после введения каждой добавки, после чего металл разливают в кокильные изложницы диаметром 75 мм, высотой 600 мм, подогретые до температуры 200-250°C, и охлаждают с печью в среде инертного газа со скоростью охлаждения не более 150°C/час (в данном случае в течение не менее 10 часов).

Из одной плавки сплава массой ~ 55 кг изготавливают 2 слитка массой ~ 23 кг (с прибыльной частью) каждый.

Всего было выплавлено 4 плавки массой ~ 55 кг каждая. Из одной плавки сплава изготавливают 2 полных слитка массой ~ 23 кг (с прибыльной частью). Было получено 2 слитка с химическим составом прототипа в соответствии с ТУ 1-809-321-87 и 6 слитков с составом, соответствующим изобретению, т.е. с микролегированием (табл. 2).

На образцах из плавок, состав которых соответствует прототипу и изобретению, определяли механические свойства при 20-25°C и повышенных температурах. Предлагаемый сплав и способ его выплавки позволяют повысить предел прочности при температурах свыше 900°C (табл. 3), предотвратить аномальную ползучесть (фиг. 2, 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601720C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

Изобретение относится к области металлургии и может быть использовано для изготовления деталей, работающих при высоких температурах. Для повышения сопротивления ползучести и увеличения длительной прочности при 900-1100°C за счет повышения сопротивления зернограничному проскальзыванию сплав на основе хрома содержит, мас. %: никель 31,0-33,0, вольфрам 1,0-3,0, ванадий 0,1-0,4, титан 0,05-0,3, тантал 0,05-0,2, ниобий 0,05-0,2, гафний 0,05-0,2, цирконий до 0,05, примеси, каждая: азот 0,03, кислород 0,04, углерод 0,06, (алюминий + кремний) 0,2. Выплавку указанного сплава проводят в вакуумной печи с использованием шихты, состоящей из чистых исходных материалов, с разливкой в подогретые изложницы и охлаждением изложниц с расплавом с заданной скоростью. 2 н.п. ф-лы, 3 ил., 3 табл.

1. Сплав на основе хрома, содержащий никель, вольфрам, ванадий, титан, хром и примеси, отличающийся тем, что он дополнительно содержит тантал, ниобий, цирконий и гафний при следующем соотношении компонентов, мас. %:

2. Способ выплавки сплава на основе хрома по п. 1, включающий загрузку шихты, состоящей из чистых исходных материалов, через дозаторы в тигель вакуумной печи, герметизацию и вакуумирование камеры печи до остаточного давления 0,133 Па (10-3 мм рт. ст.), дегазацию шихты путем ее нагрева до 800°C со скоростью 5-7°C/мин, а затем от 800 до 1300°C со скоростью 10-12°C/мин, подачу в камеру печи аргона высокой чистоты под давлением 9-15 кПа для создания инертной атмосферы, нагрев шихты, содержащей никель, 1/2 часть хрома, вольфрам, тантал и ниобий, до 1620-1670°C с выдержкой до полного её расплавления, введение в расплав ванадия и оставшейся части хрома, выдержку 15-20 минут, снижение температуры до 1570-1600°C, введение в расплав микродобавок в следующей последовательности: гафний, цирконий, титан с выдержкой 1-3 минуты после введения каждой добавки, разливку металла с температуры расплава 1570±10°C в изложницы, подогретые до температуры 200-250°C, охлаждение с печью в среде инертного газа со скоростью не более 150°C/ч.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА | 1991 |

|

SU1818877A1 |

| ЖЕЛЕЗО-ХРОМО-АЛЮМИНИЕВЫЙ СПЛАВ | 2005 |

|

RU2344192C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ЖИДКОЙ ЗАГОТОВКИ ПРИ ВЫПЛАВКЕ НИЗКО- И СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2267548C2 |

| CN 102747262 A, 24.10.2012 | |||

| JP 5271840 A, 19.10.1993. | |||

Авторы

Даты

2017-05-25—Публикация

2016-03-24—Подача