Изобретение относится к металлургии, а именно к жаропрочным сплавам на основе никеля, предназначенным для изготовления деталей газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах до 750°С.

Известен жаропрочный никелевый сплав следующего химического состава, масс. %:

причем суммарное содержание молибдена и вольфрама составляет 2 - 8 масс. %, суммарное содержание алюминия и титана составляет 2 - 6 ат. %, отношение количества алюминия к титану (в ат. %) составляет, по меньшей мере, 1,5, отношение суммарного содержания алюминия и титана (в ат. %) к содержанию ниобия (в ат. %) составляет 0,8 - 1,3 (US 6730264 В2, 04.05.2004).

Известен также жаропрочный никелевый сплав следующего химического состава, масс. %:

(RU 2655484 С1, 14.06.2017).

Вышеуказанные сплавы имеют пониженную структурную стабильность: структуры этих сплавов склонны к образованию нежелательных фаз Лавеса, имеющих низкую температуру эвтектической реакции. Кроме того, данные сплавы имеют умеренные характеристики длительной прочности при температурах в интервале 650-750°С.

Известен жаропрочный никелевый сплав следующего химического состава, масс. %:

(CN 103074524 В, 13.05.2015).

Сплав имеет невысокую жаропрочность при рабочих температурах и пониженную структурную стабильность. Кроме того, сплав обладает умеренными характеристиками сульфидно-оксидной и хлоридной коррозии.

Известен жаропрочный никелевый сплав следующего химического состава, масс. %:

при необходимости:

возможные примесные

элементы:

при соблюдении следующих условий:

а) температура растворения γ'-фазы составляет 900-1030°С при 3 ат. % ≤ Al + Ti ≥ 5,6 ат. % и 11,5 ат % ≤ Со ≥ 35 ат. %;

б) устойчивая микроструктура после дисперсионного твердения при 800°С в течение 500 ч

с) отношение содержаний алюминия и титана в ат. % Al/Ti ≥ 5.

(RU 2640695 С2, 13.02.2014).

Также известен жаропрочный никелевый сплав следующего химического состава, масс. %:

(US 4981644 А, 01.01.1991).

Сплавы имеют пониженную структурную стабильность: в процессе эксплуатации в его структуре происходят необратимые изменения и образуются нежелательные топологические плотноупакованные (ТПУ) фазы, которые охрупчивают металл и таким образом понижают механические свойства. Кроме того, сплавы имеют пониженную стойкость к сульфидно-оксидной и хлоридной коррозии.

Наиболее близким аналогом является сплав на никелевой основе марки Rene 220, имеющий хорошее сочетание свариваемости, температурной работоспособности, кратковременной прочностью и пластичностью следующего химического состава, масс. %:

(K.-М. Chang and А.Н. Nahm. Rene 220: 100°F Improvement over Alloy 718/ Superalloy 718 - Metallurgy and Applications Edited by E.A. Loria. The Minerals, Metals and Materials Society, 1989, page 5, table 1).

Данный сплав имеет пониженные значения длительной прочности при температуре 750°С и ограниченный ресурс работы в составе двигателя из-за образования в структуре σ-фазы в процессе эксплуатации. Кроме того, сплав имеет пониженную сульфидно-оксидную и хлоридную коррозию.

Технической задачей предлагаемого изобретения является разработка жаропрочного сплава на основе никеля с улучшенными эксплуатационными характеристиками.

Техническим результатом предлагаемого изобретения является повышение длительной прочности, структурной стабильности, увеличение ресурса работы сплава при температуре 750°С.

Для достижения технического результата предложен жаропрочный литейный сплав на основе никеля, содержащий хром, кобальт, ниобий, тантал, молибден, титан, алюминий, углерод, бор, при этом он дополнительно содержит вольфрам, гафний, магний, лантан, гадолиний и по меньшей мере один элемент из группы: иттрий и эрбий, при следующем соотношении компонентов, масс. %:

иттрий и эрбий

Сплав может содержать до 0,05 масс. % диспрозия и до 0,03 масс. % циркония.

Также предложено изделие, выполненное из данного сплава.

По сравнению со сплавом - прототипом в предлагаемом сплаве содержатся строго регламентированные количества микролегирующих элементов - вольфрама, гафния, магния, лантана, гадолиния и, по меньшей мере, одного элемента из группы: иттрия и эрбия, а также диспрозия и циркония.

Введение гафния обеспечивает стабилизацию структурных составляющих сплава, в частности, карбидов, способствует упрочнению границ зерен за счет подавления образования легкоплавких соединений, тем самым повышается ресурс работы двигателя и исключается образование в процессе наработки охрупчивающих фаз.

Введение вольфрама позволяет дополнительно упрочнить γ-твердый раствор сплава и тем самым повысить жаропрочные свойства.

Было установлено, что введение в сплав редкоземельных элементов лантана, гадолиния и, по меньшей мере, одного элемента из группы: иттрия и эрбия позволили снизить скорость сульфидно-оксидной и хлоридной коррозии за счет создания на поверхности металла защитного барьерного слоя на основе термодинамически высоко стабильных соединений с редкоземельными элементами, которые ослабляет диффузионные потоки ионов серы и кислорода, а также уменьшает микропористость оксидной пленки.

Также, введение в сплав редкоземельных металлов позволяет повысить структурную стабильность сплава на ресурс за счет замедления диффузионных процессов при высокотемпературной ползучести и исключения появления в процессе наработки охрупчивающих фаз.

Магний является эффективным раскислителем, и его введение в расплав перед присадкой редкоземельных металлов позволяет повысить и стабилизировать степень усвоения этих элементов.

При введении диспрозия в сплаве замедляются диффузионные процессы перемещения дислокации при высокотемпературной ползучести, что обеспечивает дополнительное повышение долговечности сплава. Кроме того, изменяется состав и упрочнятся барьерный защитный слой на поверхности металла, что также дополнительно снижает скорость сульфидно-оксидной и хлоридной коррозии.

При введении циркония в сплаве упрочняются границы раздела фаз/зерен, что также дополнительно повышается долговечность материала.

Примеры осуществления.

В вакуумной индукционной печи ВИАМ2002 было выплавлено восемь плавок предлагаемого сплава и одна плавка сплава, взятого за прототип. Масса каждой плавки составляла 10 кг. Все плавки были переплавлены в вакуумной плавильно-разливочной установке УППФ-У и отлиты в керамические блоки с заготовками под образцы с поликристаллической равноосной структурой.

После проведения термической обработки из заготовок были изготовлены образцы для испытаний на длительную прочность при температуре 750°С, а также образцы для испытаний на сульфидно-оксидную и хлоридную коррозию при температуре 750°С.

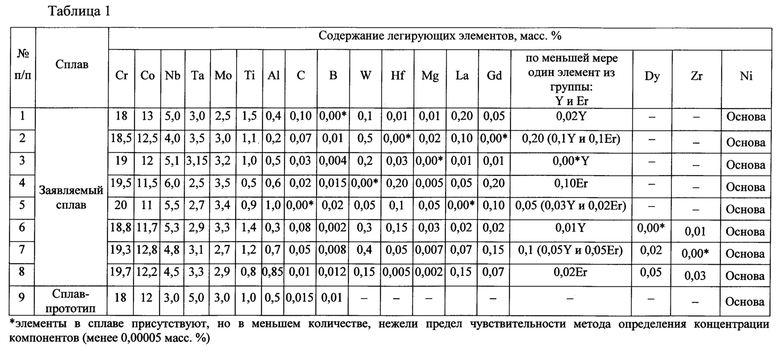

Составы образцов сплавов приведены в таблице 1.

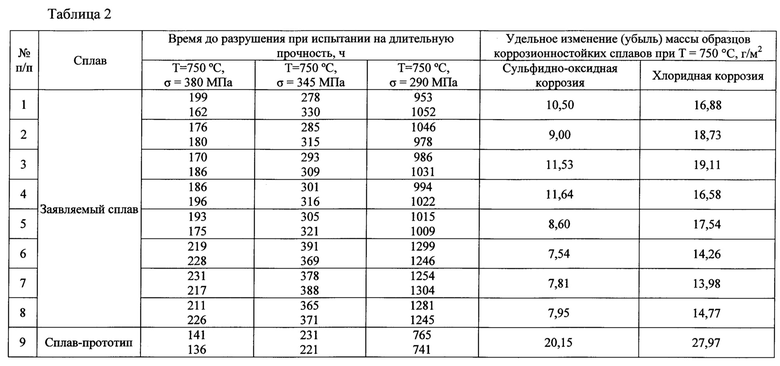

Испытания на длительную прочность проводили по ГОСТ 10145-81 при температуре 750°С и напряжениях 380, 345 и 290 МПа. От каждой плавки были испытаны два образца. Результаты испытания приведены в таблице 2.

Испытания на коррозию проводили по циклическому режиму. Один цикл испытаний включал:

- нанесение на горячую поверхность образцов солевой корки водного раствора смеси солей 75% Na2SO4 + 25% NaCl (для сульфидно-оксидной коррозии) или 3,5% водного раствора NaCl (для хлоридной коррозии);

- выдержку образцов при Т=650°С в течение 1 часа в нагревательной печи;

- охлаждение на воздухе.

Общая продолжительность испытаний - 30 циклов.

Оценку стойкости образцов к коррозии проводили по удельному изменению (убыли) массы путем взвешивания образцов через каждые 5 циклов.

На каждый вид испытаний на коррозию было изготовлено по 6 образцов. Усредненные результаты испытаний по 6-и образцам на длительную прочность и коррозию приведены в таблице 2.

Полученные результаты показывают, что время до разрушения предлагаемого сплава при испытаний на длительную прочность при температуре 750°С и напряжениях 380, 345 и 290 МПа на базах 200-1000 ч заметно превосходит долговечность сплава - прототипа, т.е. срок службы предлагаемого сплава в сравнении со сплавом - прототипом может быть увеличен.

Предлагаемый сплав обладает более высокой коррозионной стойкостью при температуре 750°С в сульфидно-оксидной и хлоридной среде, чем сплав-прототип: удельное изменение (убыль) массы образцов в обеих средах у предлагаемого сплава существенно меньше (таблица 2).

Как видно из таблицы 2, в сплаве, содержащем диспрозий и цирконий, дополнительно повышается долговечность при Т=750°С и напряжении 380 МПа с 162-199 ч до 211-231 ч, при Т=750°С и напряжении 345 МПа с 278-330 МПа до 365-391 ч, при Т=750°С и напряжении 290 МПа с 953-1052 ч до 1245 - 1304 ч. Кроме того, дополнительно уменьшается удельное изменение (убыль) массы материала при испытании образцов на сульфидно-оксидную и хлоридную коррозию при Т=750°С: с 8,60-11,64 г/м2 до 7,54-1,95 г/м2 при испытании на сульфидно-оксидную коррозию и с 16,58-19,11 г/м2 до 13,98-14,77 г/м2 при испытании на хлоридную коррозию.

Металлографический анализ структуры разрушенных образцов после испытаний на длительную прочность при температуре 750°С и напряжениях 345 и 290 МПа на базах 300 и 1000 часов соответственно, не выявил образования охрупчивающих ТПУ-фаз (σ, μ и т.д.), что подтверждает фазовую и структурную стабильность предлагаемого сплава.

Таким образом, предлагаемый сплав существенно превосходит известный сплав по долговечности и коррозионной стойкости, что позволит повысить ресурс работы и надежность изделий газотурбинных двигателей и установок, длительно работающих в агрессивных средах при повышенных температурах и напряжениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2685908C1 |

Изобретение относится к металлургии, а именно к жаропрочным сплавам на основе никеля, предназначенным для изготовления деталей газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах до 750°С. Жаропрочный литейный сплав на основе никеля содержит, мас.%: хром 18–20, кобальт 11–13, ниобий 4,0-6,0, тантал 2,5-3,5, молибден 2,5-3,5, титан 0,5-1,5, алюминий 0,2-1,0, углерод до 0,10, бор до 0,02, вольфрам до 0,50, гафний до 0,20, магний до 0,05, лантан до 0,20, гадолиний до 0,20, по меньшей мере один элемент из группы: иттрий и эрбий до 0,20, при необходимости, диспрозий и цирконий: диспрозий до 0,05, цирконий до 0,03, никель - остальное. Обеспечивается повышение длительной прочности, коррозионной стойкости, структурной стабильности, а также увеличение ресурса работы сплава при температурах до 750°С. 2 н.п. ф-лы, 2 табл., 8 пр.

1. Жаропрочный литейный сплав на основе никеля, содержащий хром, кобальт, ниобий, тантал, молибден, титан, алюминий, углерод, бор, отличающийся тем, что он дополнительно содержит вольфрам, гафний, магний, лантан, гадолиний и по меньшей мере один элемент из группы: иттрий и эрбий, и, при необходимости, диспрозий и цирконий, при следующем соотношении компонентов, мас.%:

2. Изделие из жаропрочного литейного сплава на основе никеля, отличающееся тем, что оно выполнено из сплава по п. 1.

| K.-М | |||

| Chang and А.Н | |||

| Nahm | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Loria | |||

| The Minerals, Metals and Materials Society, 1989, page 5, table 1 | |||

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| US 3228095 A1, 11.01.1966 | |||

| JP 2016056436 A, 21.04.2016 | |||

| WO 2020245575 A1, 10.12.2020. | |||

Авторы

Даты

2023-04-19—Публикация

2022-07-15—Подача