Предполагаемое изобретение относится к области металлургии, в частности, к жаропрочным сплавам на никелевой основе, и может быть использовано для изготовления дисков турбин газотурбинных двигателей и установок, предназначенных для работы в условиях активного воздействия высоких термических напряжений, температур, статических и переменных нагрузок.

Известен жаропрочный никелевый сплав, предназначенный для работы при высоких нагрузках и температурах, в частности, в газотурбинных двигателях, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний, церий, при следующем соотношении компонентов, мас. %:

(описание изобретения к патенту РФ №2590792, С22С 19/05, опубл. 10.07.2016).

Сплав характеризуется высокими показателями длительной и кратковременной прочности во всем диапазоне рабочих температур, пластичности при горячей и холодной обработке. Его предел текучести при 20°С, равный (1185-1228) МПа и длительной прочности при 650°С (1108-1120) МПа стали соответствовать лучшему мировому аналогу - сплаву LSHR. Однако предел кратковременной прочности при 20°С (он уступает этому материалу). Кроме того в литературе указывается, что новое поколение никелевых жаропрочных сплавов для дисков газовых турбин должно обеспечивать более высокую работоспособность причем до температур (830-850)°С.

За рубежом наиболее высокую активность в деле создания нового поколения никелевых жаропрочных сплавов для дисков газовых турбин демонстрирует фирмы, Simens и др. В частности, известен созданный General Electric дисковый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, бор, цирконий при следующем соотношении компонентов, мас. %:

(патент USA №210/033665 А1, опубликован 02.12.2010).

При этом 0.55≤Al/Ti≤l,85 (для более узкого и более эффективного сплава 0.85≤Al/Ti≤l,02) Имеется также еще одно условие: l,31≤Mo/(Mo+W)≤4,2 (для более узкого и более эффективного сплава 0,51≤Mo/(Mo+W)≤0,76).

Известен жаропрочный никелевый сплав фирмы General Electric для изготовления дисков газовых турбин, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий при следующем соотношении компонентов, мас. %:

(патент US 2010/033666 А1).

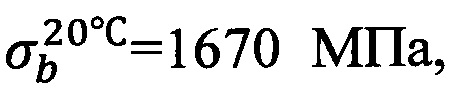

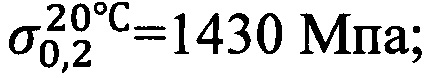

Сплав характеризуется следующими показателями:

Его особенность заключается в том, что, поскольку состав легирующих элементов всех последних сплавов примерно один и тот же, то обеспечение наиболее высоких показателей достигается оптимальным соотношением между отдельными элементами или группами элементов. В частности, в данном патенте указаны следующие условия легирования:

1) Ti/Al=0.71-1.6 (мас%/мас%) или Al/Ti=l,4-0,625 (мас%/мас%)

2) Mo(Mo+W)=0,51-l,0 (мас%)

В составе известных сплавов отсутствует рений Re (обеспечивающий высокотемпературную прочность сплавов), поэтому их эффективность при температурах более 750°С резко снижается.

Известен жаропрочный сплав на основе никеля для производства ответственных деталей ГТД и ГТУ - дисков газовых турбин, имеющий следующий химический состав (мас. %):

(описание изобретения к патенту РФ №2410457, С22С 19/05, опубл. 27.01.2011).

Сплав характеризуется высокими показателями прочности, низкими ползучестью и скоростью распространения усталостных трещин при высоких температурах.

Однако уровень его кратковременной прочности σb и предела текучести σ0.2 при комнатной температуре (1600 МПа и 1150 МПа соответственно) уступает показателям сплавов МЕ3 (Rene104) и LSHR (равны 1650 и 1160, 1700 и 1210 МПа, соответственно), что снижает возможность удовлетворения требований конструкторов применительно к созданию перспективных объектов новой техники.

Наиболее близким к предлагаемому является жаропрочный никелевый сплав для дисков газотурбинных двигателей, содержащий кобальт, хром, вольфрам, молибден, рений, ванадий, алюминий, титан, ниобий, углерод, бор, лантан, церий, магний и скандий при следующем соотношении компонентов, мас. %:

(описание изобретения к патенту РФ №2280091, МПК С22С 19/05, опубл. 20.07.2006, Бюл. №20.).

Известный сплав характеризуется высокими показателями прочности, низкими ползучести и скоростью распространения усталостных трещин при высоких температурах до 850°С.

Однако уровень его кратковременной прочности σв и предела текучести σ0.2 при комнатной температуре составляет 1535 МПа и 1177 МПа, соответственно, что снижает эффективность данного сплава в реальной конструкции, так как при высоких температурах эксплуатируется только венец диска, а ступица, воспринимающая всю нагрузку, формируемую центробежной силой, работает при значительно меньших температурах. По этой причине недостаток прочности при малых температурах приводит к значительному увеличению размеров и веса диска, что отрицательным образом сказывается на удельной тяге газотурбинного двигателя.

Задачей изобретения является увеличение надежности и ресурса дисков из жаропрочного никелевого сплава при более высоких термодинамических параметрах процессов.

Техническим результатом, на который направлено изобретение, является повышение длительной и кратковременной прочности жаропрочного сплава на основе никеля при хорошей пластичности во всем температурном интервале (от 20 до 850°С), который планируется к реализации в новых поколениях газотурбинных двигателей.

Технический результат достигается тем, что деформируемый жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, рений, бор, церий, лантан, магний, в отличие от известного, дополнительно содержит тантал, гафний, цирконий, иттрий при следующем соотношении компонентов, мас. %:

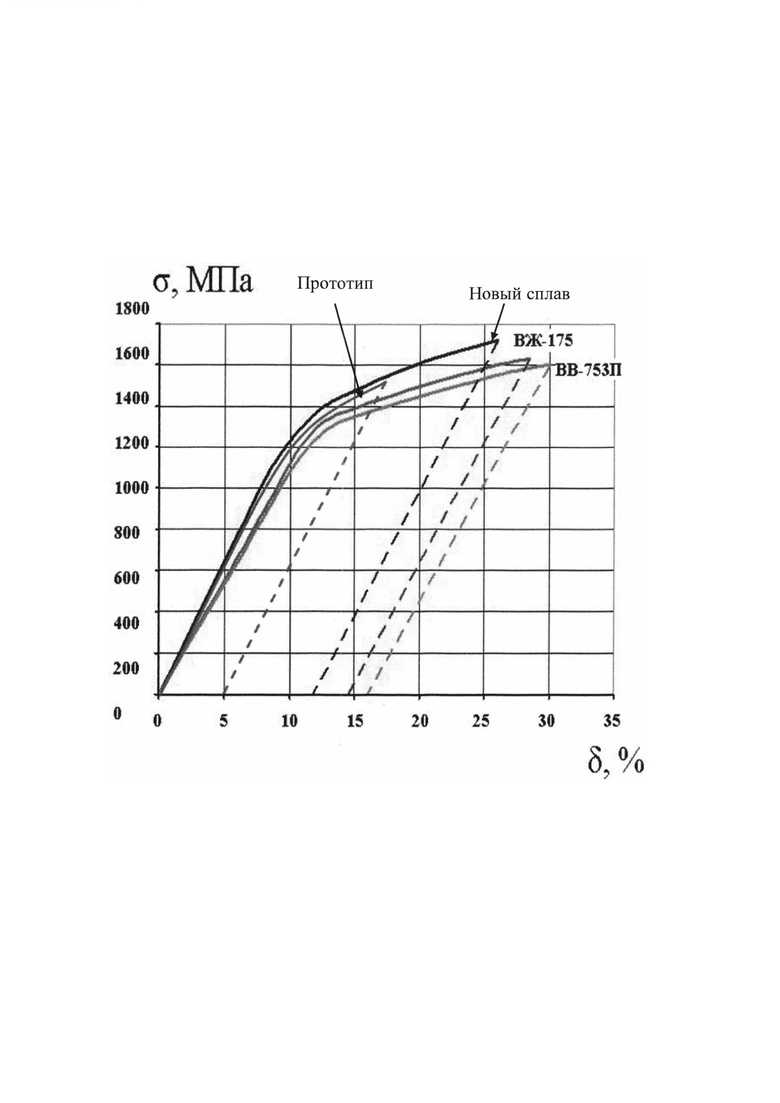

Изобретение поясняется фиг., на которой изображена зависимость напряжение-деформация при растяжении образца предлагаемого сплава, выплавка (ВИ+ВДП)+ТО+деформация 1180°С + двухступенчатое старение.

Химический состав заявляемого сплава отличается от прототипа наличием тантала, содержанием титана, кобальта, хрома и рения, а также концентрацией вольфрама.

Увеличение содержания титана в сочетании с танталом обеспечивает повышение количества упрочняющей γ'-фазы, а также способствует росту температур ее растворения и замедлению ее коагуляции в процессе эксплуатации, за счет подавления диффузионных процессов, что положительным образом сказывается на фазовой стабильности и росте рабочих температур.

Содержание хрома, являющегося основным элементом, повышающим жаростойкость никелевых сплавов, в предлагаемом сплаве несколько ниже, чем в прототипе, что обеспечивает возможность введения большего количества тугоплавких элементов, таких как рений, вольфрам и молибден, без риска образования охрупчивающих ТПУ-соединений на их основе. При этом жаростойкость предлагаемого сплава сохраняется на достаточном уровне.

Увеличение содержания кобальта положительным образом сказывается на технологичности сплава за счет расширения интервала между температурами полного растворения упрочняющей γ'-фазой (Tпрγ') и температурой солидус (TS). Также кобальт положительным образом сказывается на пластичности сплава.

Кроме того, поскольку состав легирующих элементов известных сплавов примерно один и тот же, то обеспечение наиболее высоких показателей достигается оптимальным соотношением между отдельными элементами или группами элементов. Исследования прочностных характеристик более 100 известных сплавов показали, что:

1) на уровень прочностных характеристик при 20°С (σв и σ0,2) наибольшее влияние оказывают Ti, Nb, Та, Аl и W;

2) Ti, Та и Nb оказывают положительное влияние на длительную прочность при температурах до 650°С;

3) При температурах выше 650°С наиболее эффективно влияют Аl, Та, Nb и Re;

Следовательно, для достижения высоких прочностных свойств во всем температурном диапазоне эксплуатации перспективных сплавов необходимо в максимально возможной степени использовать сплав Ti, Nb, Та и Re.

Однако увеличение легирования фазы на основе Ni3Al такими γ'-образующими элементами, как Ti, Nb, Та, Hf и др. может привести к распаду γ'-частиц и образованию охрупчивающих электронных соединений типа η (на базе Ni3Ti), δ (на базе Ni3Nb, Та) и т.д.

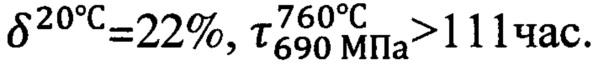

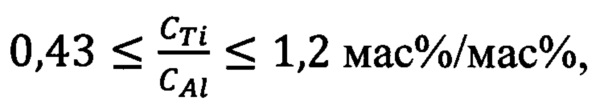

Известна нижняя граница соотношения в γ'-фазе Аl и других γ'-образующих элементов, т.е. если:

то охрупчивающие соединения не будут образовываться.

Выполненные авторами исследования показали, что для получения высокопрочных и жаропрочных дисковых никелевых сплавов оптимальным является соотношение:

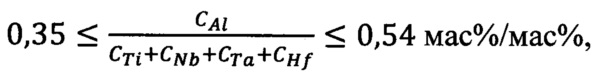

При этом должно быть обеспечено соотношение:

Кроме того, никелевая γ-матрица должна быть упрочнена Cr и Со на уровне

19≤(СCr+СCo)≤39 мас%

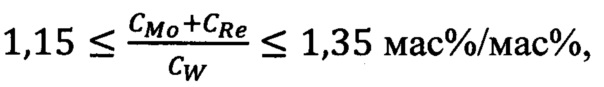

Увеличение в составе сплава рения позволяет для снижения удельного веса и при этом увеличения высокотемпературной прочности частично использовать вместо тяжелого вольфрама более легкий молибден при следующем соотношении:

Гафний в составе сплава является сильным карбидообразователем. Это один из редких элементов, который позволяет одновременно повысить и прочность, и пластичность сплава.

Лантан, иттрий и церий заметно повышают жаростойкость сплава, также они значительно тормозят диффузионные процессы по границам зерен. Кроме того введение иттрия обеспечивает выпадение карбидов МС в процессе их кристаллизации при более высоких температурах (близких к ликвидус), чем в сплавах без иттрия, в которых «пик» выпадения карбидов находится вблизи солидуса.

Дополнительное введение в состав циркония повышает пластичность сплава и снижает скорость развития трещин.

Кроме того, из сплава исключен ванадий и скандий. Несмотря на положительное влияние ванадия на жаропрочность никелевых сплавов его эффективность относительно невелика, при этом он оказывает заметное отрицательное влияние на жаростойкость. Скандий вводится в сплавы для раскисления и рафинирования металла. В предложенном сплаве с этой ролью эффективно справляется комплекс легирования состоящий из La, Се и Y.

Пример осуществления.

С целью экспериментальной проверки методом (ВИ+ВДП) были отлиты заготовки и разработан режим их деформации. Из деформированных заготовок были изготовлены плоские образцы на растяжение с размерами рабочей части 8×3,5×1,5 мм, которые перед испытанием шлифовались для снятия напряженного слоя. Кратковременные испытания проводились при температуре 20°С.

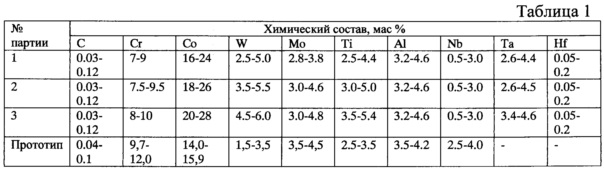

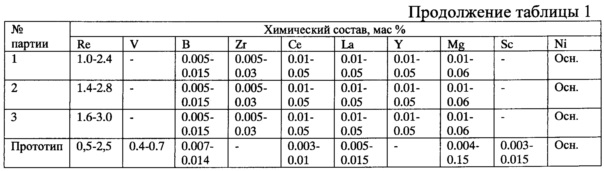

Для апробации сплава были выплавлены три опытных состава предлагаемого сплава, содержание компонентов в которых приведено в таблице 1.

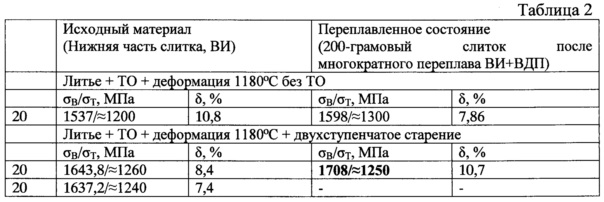

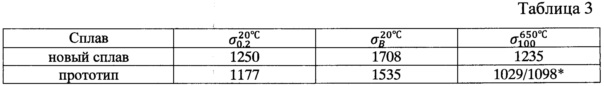

В таблице 2 представлены механические свойства образцов предлагаемого сплава в деформированном состоянии, полученного из металла ВИ и металла (ВИ+ВДП, многократный переплав) - сравнительные механические свойства при растяжении предлагаемого сплава после горячей деформации и упрочняющей термической обработки.

На фиг. приведена диаграмма растяжения образца из металла (ВИ+ВДП) при 20°С. Видно, что предел прочности материала σB превышает 1700 МПа при высоком уровне пластичности.

Сравнительные прочностные характеристики предлагаемого сплава и прототипа приведены в таблице 3.

* - где в числителе минимальные, а в знаменателе максимальные значения.

Предлагаемый дисковый сплав имеет наиболее высокие показатели прочности (при удовлетворительной пластичности) как при комнатных, так и высоких (750°С и выше) температурах. Предлагаемый сплав, полученный двойным вакуумным переплавом (ВИ+ВДП), имеет после деформации и двухступенчатого старения пределы прочности и текучести при 20°С, равные (1708 и 1205) МПа соответственно, а пластичность около 11%. Такие показатели не имеет ни один отечественный сплав, а среди зарубежных он соответствует самым высоким параметрам.

Предлагаемое техническое решение направлено на повышение длительной и кратковременной прочности при хорошей пластичности во всем температурном интервале, который планируется к реализации в новых поколениях газотурбинных двигателей. Это в свою очередь обеспечивает существенное увеличение надежности и ресурса дисков турбин при более высоких термодинамических параметрах процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

Изобретение относится к области металлургии, в частности к жаропрочным сплавам на никелевой основе, и может быть использовано для изготовления дисков турбин газотурбинных двигателей и установок, предназначенных для работы в условиях активного воздействия высоких термических напряжений, температур, статических и переменных нагрузок. Деформируемый жаропрочный сплав на основе никеля содержит, мас. %: углерод 0,03-0,12, хром 7,0-10,0, кобальт 16,0-28,0, вольфрам 2,5-6,0, молибден 2,8-4,8, титан 2,5-5,4, алюминий 3,2-4,6, ниобий 0,5-3,0, тантал 2,6-4,6, гафний 0,05-0,2, рений 1,0-3,0, бор 0,005-0,015, цирконий 0,005-0,03, церий 0,01-0,05, лантан 0,01-0,05, иттрий 0,01-0,05, магний 0,01-0,06, никель - остальное. Сплав характеризуется высокими значениями длительной, кратковременной прочности и пластичности в температурном интервале от 20 до 850°С. 1 ил., 3 табл., 3 пр.

Деформируемый жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, рений, бор, церий, лантан и магний, отличающийся тем, что он дополнительно содержит тантал, гафний, цирконий, иттрий при следующем соотношении компонентов, мас. %:

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2280091C1 |

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| WO 2017077137 A2, 11.05.2017 | |||

| US 6383312 B1, 07.05.2002 | |||

| JP 5413543 B1, 12.02.2014. | |||

Авторы

Даты

2019-07-19—Публикация

2019-01-10—Подача