В производстве бумажных изделий, таких как косметическая салфетка, туалетная бумага, бумажные полотенца, столовые салфетки и подобные, широкий ряд свойств изделий придают конечному изделию посредством применения химических добавок, применяемых на мокром этапе процесса изготовления бумаги. Двумя из наиболее важных характеристик, придаваемых бумаге посредством применения химических добавок на мокром этапе, являются прочность и мягкость. А именно с целью придания мягкости обычно используют химическое разрыхляющее средство. Такие разрыхляющие средства обычно являются четвертичными аммониевыми соединениями, содержащими длинноцепочечные алкильные группы. Катионный четвертичный аммониевый фрагмент позволяет материалу удерживаться на целлюлозе посредством ионной связи с анионными группами на волокнах целлюлозы. Длинноцепочечные алкильные группы обеспечивают листу бумаги мягкость за счет разрыва водородных связей между волокнами в листе. Применение таких разрыхляющих средств широко рекомендуется в уровне технике. Такой разрыв связей между волокнами обеспечивает обеспечивает достижение двух целей в увеличении мягкости бумаги. Во-первых, уменьшение способности образования водородных связей приводит к снижению прочности на разрыв, посредством чего снижается жесткость листа. Во-вторых, разрыхленные волокна обеспечивают полотну на основе бумаги поверхностный ворс, увеличивая "пушистость" листа бумаги. Эта пушистость листа может также создаваться за счет применение крепирования, при котором на внешней поверхности бумаги разрывается достаточное количество межволоконных связей с получением избытка свободных концов волокон на поверхности бумаги. Как разрыхление, так и крепирование повышают уровни бумажной пыли и осыпи в изделии. Действительно, в то время как увеличивается мягкость, за счет этого происходит увеличение количество бумажной пыли и осыпи в бумаге по сравнению с необработанным образцом. Также можно показать, что в составном (не разделенном на слои) листе уровень бумажной пыли и осыпи обратно пропорционален прочности листа на разрыв. Бумажную пыль и отслоение в целом можно определить, как склонность волокон в бумажном полотне осыпаться с полотна при использовании.

Из уровня техники также широко известно применение многослойной структуры бумаги для увеличения мягкости листа бумаги. В этом варианте осуществления для обеспечения необходимой прочности изделия на разрыв в центральном слое применяют тонкий слой прочных волокон на основе мягких пород древесины. Внешние слои таких структур состоят из более коротких волокон из твердых пород древесины, которые могут содержать или могут не содержать химический разрыхлитель. Недостатком при использовании слоистых структур является то, что в то время как мягкость увеличивается, считается, что механизм такого увеличения связан с увеличением поверхностного ворса разрыхленных, более коротких волокон. Следовательно, в таких структурах при проявлении улучшенной мягкости имеет ухудшение в отношении уровня бумажной пыли и осыпи.

Также из уровня техники широко известно о параллельном добавлении на мокром этапе химического упрочняющего средства для противодействия отрицательным влияниям разрыхляющих средств. В составном листе добавление таких средств снижает уровни бумажной пыли и осыпи. Однако такое восстановление происходит за счет потерь в тактильных качествах поверхности и общей мягкости и обеспечивает, в первую очередь, функцию прочности листа на разрыв. В слоистом листе химические вещества, придающие прочность, предпочтительно добавляют в центральный слой. Хотя это, возможно, помогает получить лист с улучшенными тактильными качествами поверхности при данной прочности на разрыв, такие структуры в действительности проявляют более высокие уровни осыпи и бумажной пыли при данной прочности на разрыв, при этом содержание разрыхлителя во внешнем слое прямо пропорционально увеличению количества бумажной пыли и осыпи.

Существуют дополнительные недостатки при использовании отдельных химических добавок для прочности и мягкости. Особенно к образованию бумажной пыли и осыпи имеет отношение способ, с помощью которого добавки для придания мягкости распределяют по волокнам. Обесцвеченные крафт-волокна обычно содержат лишь приблизительно 2-3 миллиграмм-эквивалента анионных карбоксильных групп на 100 грамм волокна. При добавлении к волокнам катионного разрыхлителя даже в полностью перемешанной системе, в которой разрыхлитель будет распределен при истинном нормальном распределении, некоторая часть волокон будет полностью разрыхлена. Эти волокна обладают очень малым сродством с другими волокнами в полотне и поэтому легко теряются с поверхности, когда полотно подвергают истирающему воздействию.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Было неожиданно обнаружено, что пухлость листа полотна на основе бумаги может быть увеличена с незначительным ухудшением в прочности на разрыв или его отсутствием посредством формирования полотна с по меньшей мере частью целлюлозного волокна, которое было подвергнуто реакции с водорастворимым реагирующим с целлюлозой реагентом, таким как цианургалогенид или винилсульфон, и затем выборочного размещения обработанного волокна в одном или нескольких слоях многослойного полотна на основе бумаги. Осуществление реакции целлюлозного волокна с водорастворимым реагирующим с целлюлозой реагентом, таким как цианургалогенид или винилсульфон, приводит к обработанному волокну, имеющему меньшее количество гидроксильных групп, доступных для участия в образовании водородных связей при формировании полотна. При выборочном включении обработанного волокна в один или несколько слоев многослойного полотна и, более конкретно, в средний слой трехслойного полотна, пониженное образование водородных связей приводит к более пухлому полотну, которое помимо этого является более мягким и менее жестким.

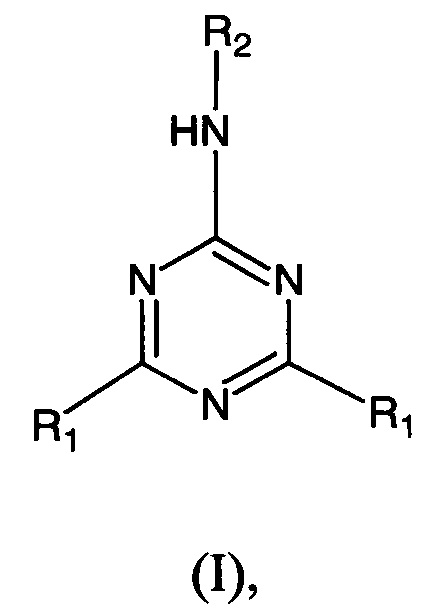

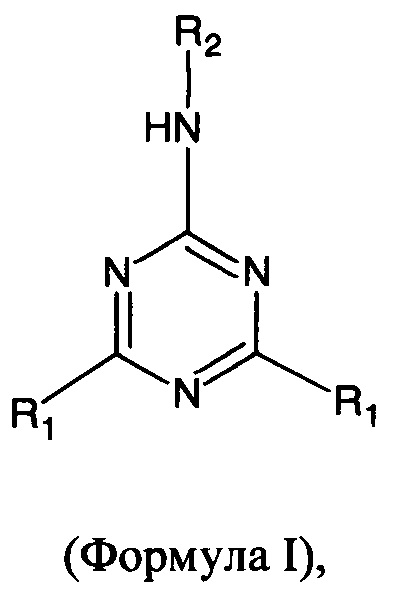

Соответственно, в одном варианте осуществления настоящее изобретение предусматривает способ увеличения пухлости полотна на основе бумаги, включающий стадии получения обработанного волокна посредством осуществления реакции целлюлозного волокна с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из цианургалогенида, имеющего общую формулу (I),

где представляет собой F, Cl, Br или I, и R2 представляет собой (СН2)n-ОН (n=1-3), (СН2)n-СООН (n=1-3), С6Н5-СООН или HSO3X, где X представляет собой (СН2)n (n=1-3) или С6Н4.

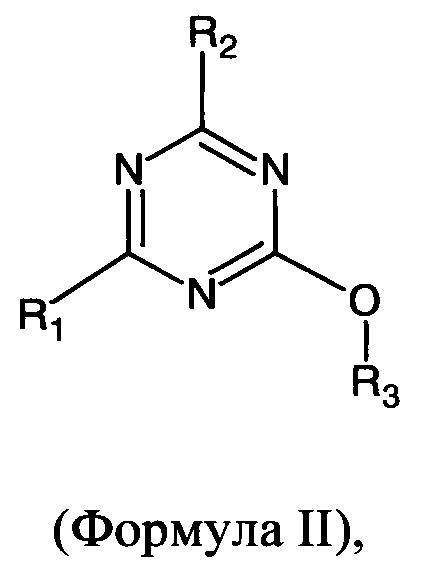

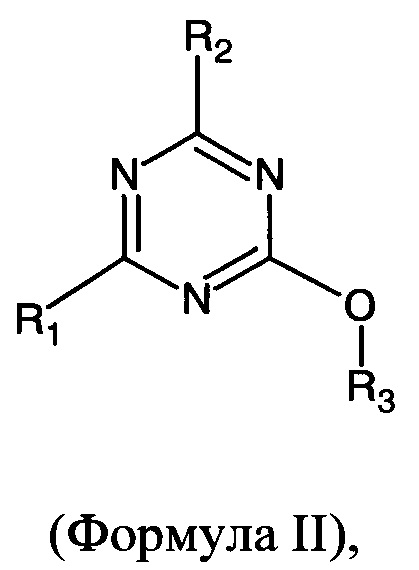

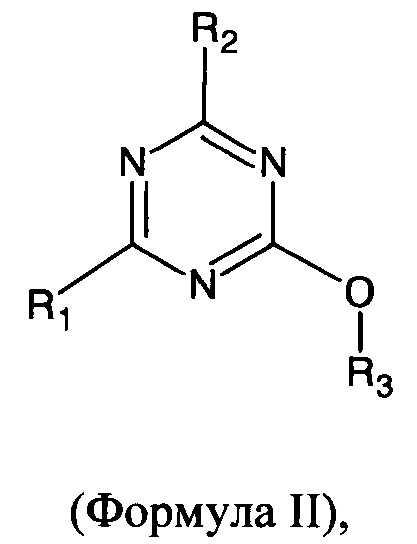

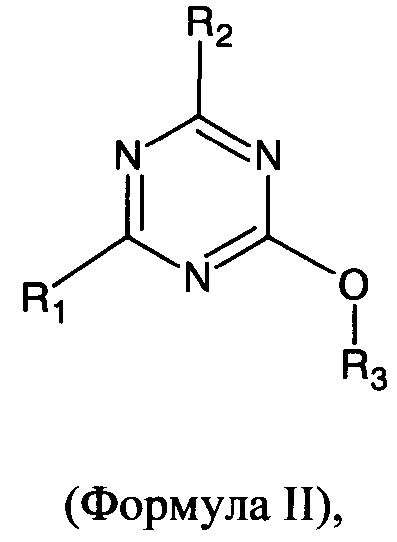

В других вариантах осуществления настоящее изобретение предусматривает способ увеличения пухлости полотна на основе бумаги, включающий стадии получения обработанного волокна посредством осуществления реакции целлюлозного волокна с реагирующим с целлюлозой реагентом, имеющим формулу (II), и его солями,

где R1 и R2 представляют собой галоген, такой как Cl, четвертичную аммониевую группу или активированный алкен, и R3 представляет собой водород или катион металла, такой как катион натрия. Пригодные четвертичные аммониевые группы включают, например, 4-м-карбоксипиридиний и пиридиний. Пригодные активированные алкены включают в себя, например, алкены, имеющие общую формулу -NH-C6H4-SO2CH2CH2L, где L представляет собой уходящую группу, выбранную из группы, состоящей из галогена, -OSO3H, -SSO3H, -OPO3H и их солей.

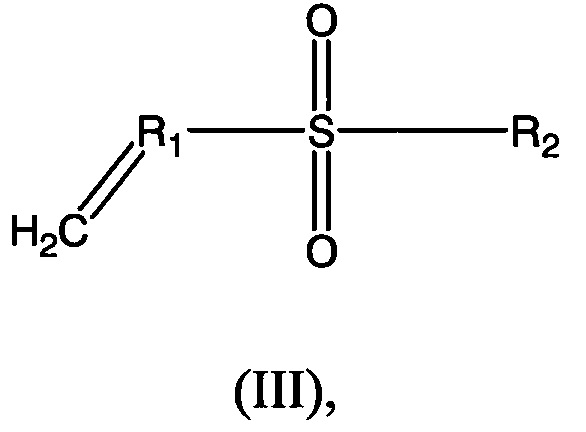

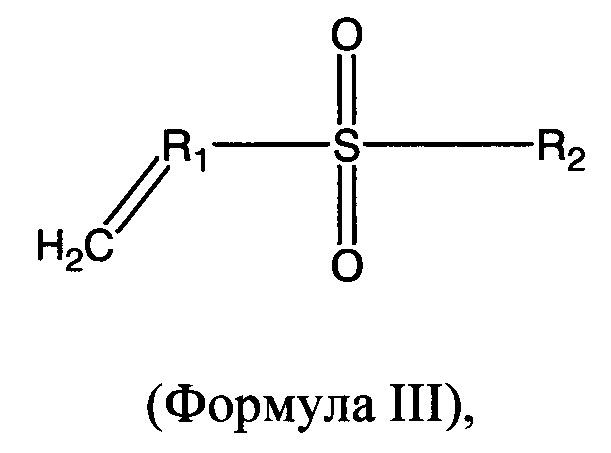

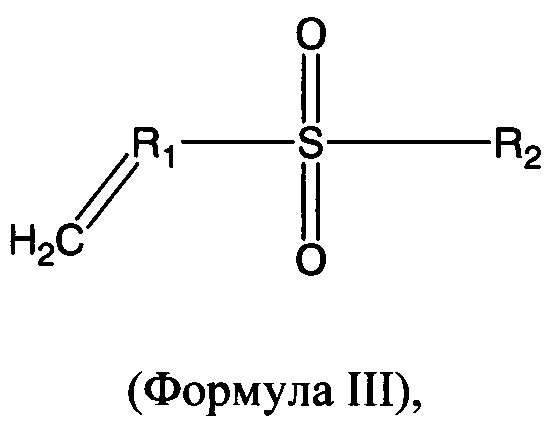

В следующих вариантах осуществления обработанное волокно может быть создано посредством осуществления реакции целлюлозного волокна с винилсульфоном, имеющим общую формулу (III),

где R1 представляет собой углеводород, содержащий от приблизительно 1 до приблизительно 5 атомов углерода, и R2 представляет собой СН3, НС=СН2, (СН2)n-СН3 (n=1-3), (СН2)n-СООН (n=1-3), С6Н4-СООН или С6Н5.

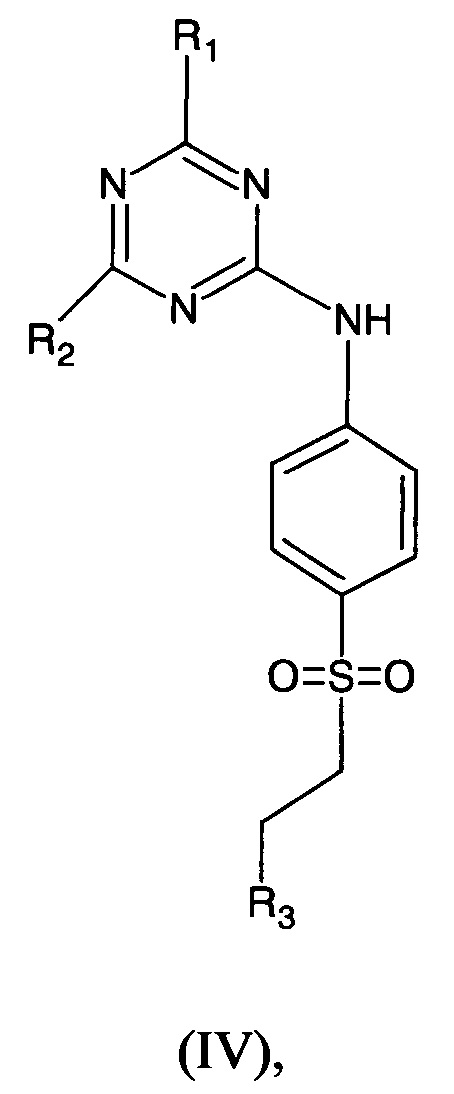

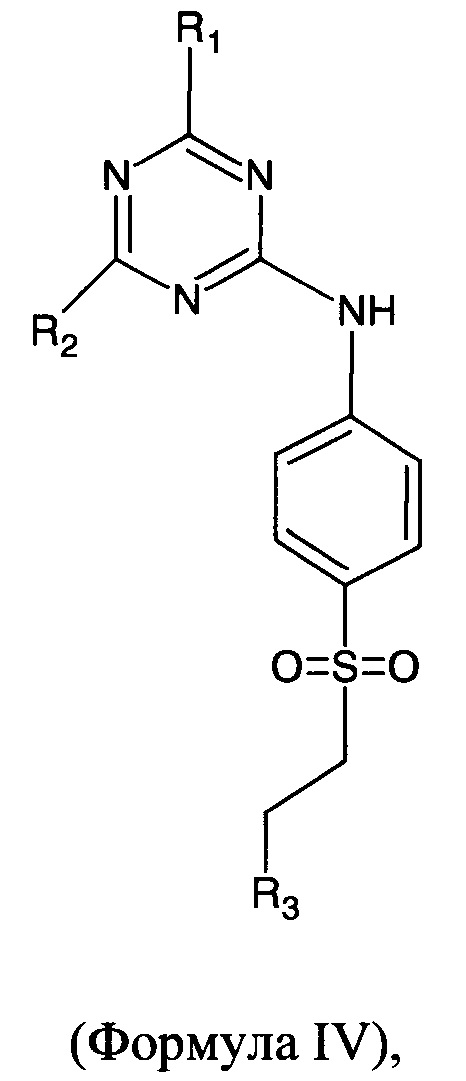

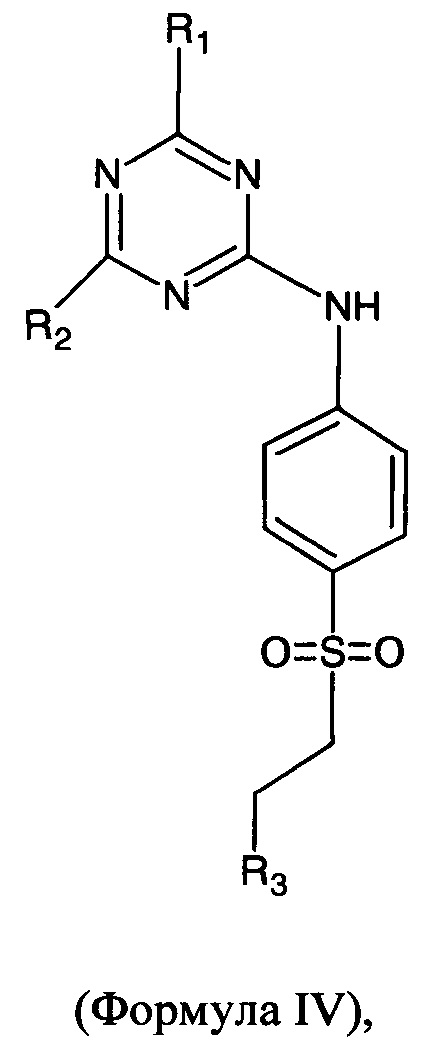

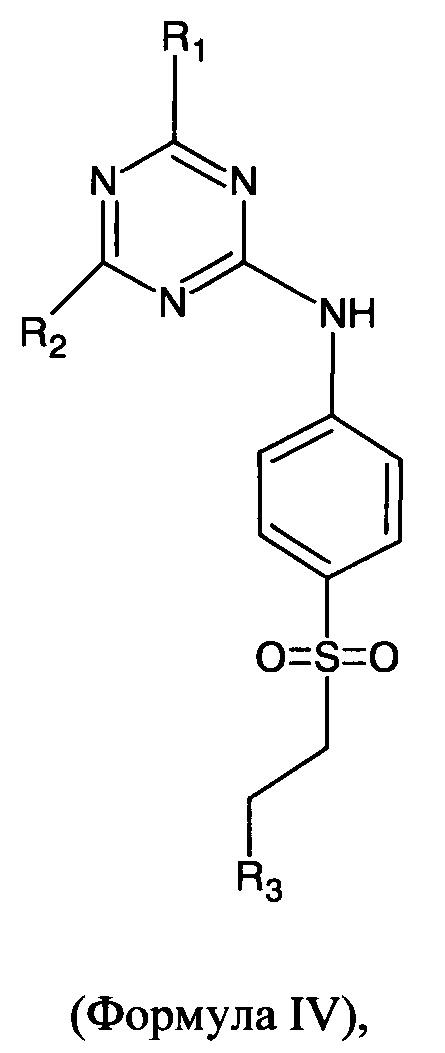

В следующих вариантах осуществления обработанное волокно может быть создано посредством осуществления реакции целлюлозного волокна с водорастворимым реагирующим с целлюлозой соединением, имеющим общую формулу (IV),

где R1 представляет собой F, Cl, Br, I или -ОН, R2 представляет собой F, Cl, Br, I или -ОН, и R3 представляет собой -OSO3- и его соли, -SSO3- и его соли, фосфорную кислоту и ее соли или галогенид.

В одном варианте осуществления реакцию волокна с одним из вышеуказанных реагентов проводят в присутствии щелочного средства с последующей промывкой целлюлозного волокна водой или подобным с получением обработанного волокна. Обработанное волокно затем можно применять для формирования многослойного полотна на основе бумаги из обработанного целлюлозного волокна посредством выборочного включения обработанного волокна только в один слой многослойного полотна на основе бумаги, при этом полотно на основе бумаги имеет базовый вес более приблизительно 10 грамм на квадратный метр (г/кв. м), такой как от приблизительно 10 до приблизительно 60 г/кв.м, и пухлость листа более приблизительно 8 куб. см/г и более, предпочтительно более приблизительно 10 куб. см/г, такую как от приблизительно 8 до приблизительно 20 куб. см/г.

В других вариантах осуществления обработанные волокна выборочно включают в один или несколько слоев многослойного полотна на основе бумаги для увеличения пухлости и уменьшения жесткости без значительного снижения прочности на разрыв. Например, многослойное полотно на основе бумаги может быть сформировано посредством размещения обработанного целлюлозного волокна между смежными слоями необработанного целлюлозного волокна. Соответственно, в одном предпочтительном варианте осуществления настоящее изобретение предусматривает многослойное полотно на основе бумаги, содержащее обработанные волокна, выборочно расположенные в одном или нескольких слоях, при этом слой на основе бумаги, содержащий обработанные волокна, является смежным со слоем, содержащим необработанное волокно, и он практически не содержит необработанные волокна. В целом обработанные волокна имеют степень замещения от приблизительно 0,02 до 0,07. Таким образом, данное раскрытие предусматривает многослойное полотно на основе бумаги, содержащее выборочно включенное в него обработанное волокно, при этом полотно на основе бумаги имеет базовый вес более приблизительно 10 грамм на квадратный метр (г/кв. м), такой как от приблизительно 10 до приблизительно 60 г/кв. м, пухлость листа более приблизительно 8 куб. см/г, такую как от приблизительно 8 до приблизительно 15 куб. см/г, и показатель жесткости менее приблизительно 15, такой как от приблизительно 8 до приблизительно 12. Полотна на основе бумаги, полученные таким образом, обычно имеют среднее геометрическое прочности на разрыв (GMT), достаточное для сохранения целостности полотна при использовании, такое как более приблизительно 500 г/3ʺ, и в особенно предпочтительном варианте осуществления от приблизительно 500 до приблизительно 800 г/3ʺ.

В следующих вариантах осуществления данное раскрытие предусматривает многослойное полотно на основе бумаги, содержащее первый, второй и третий слой, где второй слой содержит модифицированные волокна древесной целлюлозы, имеющие содержание азота более приблизительно 0,2 весового процента, а первый и третий слои содержат необработанные традиционные целлюлозные волокна, при этом полотно на основе бумаги имеет базовый вес от приблизительно 10 до приблизительно 60 г/кв. м и пухлость листа более приблизительно 8 куб. см/г. В особенно предпочтительном варианте осуществления первый и третий слои практически не содержат модифицированных волокон древесной целлюлозы.

В другом варианте осуществления настоящее изобретение предусматривает многослойное полотно на основе бумаги, содержащее первый, второй и третий слой, где второй слой содержит модифицированные волокна древесной целлюлозы, имеющие содержание азота более приблизительно 0,2 весового процента, а первый и третий слои содержат необработанные традиционные целлюлозные волокна, при этом полотно на основе бумаги имеет базовый вес от приблизительно 10 до приблизительно 60 г/кв. м и пухлость листа более приблизительно 8 куб. см/г. В особенно предпочтительном варианте осуществления первый и третий слои практически не содержат модифицированных волокон древесной целлюлозы.

В следующих вариантах осуществления настоящее изобретение предусматривает многослойное полотно на основе бумаги, содержащее первый, второй и третий слой, где второй слой содержит модифицированные волокна древесной целлюлозы, имеющие содержание серы более приблизительно 0,5 весового процента, а первый и третий слои содержат необработанные традиционные целлюлозные волокна, при этом полотно на основе бумаги имеет базовый вес от приблизительно 10 до приблизительно 60 г/кв. м и пухлость листа более приблизительно 8 куб. см/г.

Многослойное полотно на основе бумаги может содержать крепированное полотно на основе бумаги, и изделие на основе бумаги может иметь базовый вес от приблизительно 14 до приблизительно 20 г/кв. м.

В частном варианте осуществления изделие на основе бумаги может иметь базовый вес от приблизительно 28 до приблизительно 34 грамм на квадратный метр (г/кв. м), а пухлость листа может составлять от приблизительно 9 до приблизительно 12 куб. см/г.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

ОПРЕДЕЛЕНИЯ

Применяемое в данном документе выражение "обработанное волокно" относится к любому целлюлозному волокнистому материалу, который был подвергнут реакции с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагентов, имеющих общую формулу (I), (II), (III) и (IV).

Применяемое в данном документе выражение "изделие на основе бумаги" относится к изделиям, изготовленным из полотен на основе бумаги, и включает в себя туалетную бумагу, косметические салфетки, бумажные полотенца, промышленные салфетки, салфетки для предприятий общественного питания, салфетки, медицинские подкладки и другие подобные изделия. Изделия на основе бумаги могут содержать одну, две, три или более прослоек.

Применяемые в данном документе выражения "полотно на основе бумаги" и "лист бумаги" относятся к волокнистому листовому материалу, пригодному для формирования изделия на основе бумаги.

Применяемое в данном документе выражение "слой" относится к множеству из наслоения волокон, химических обработок или подобного в пределах прослойки.

Применяемые в данном документе выражения "слоистое полотно на основе бумаги", "многослойное полотно на основе бумаги", "многослойное полотно" и "многослойный лист бумаги" обычно относятся к листам бумаги, полученным из двух или более слоев водной композиции бумаги для производства бумаги, предпочтительно содержащих различные типы волокон. Слои предпочтительно формируют нанесением отдельных потоков разбавленных взвесей волокна на одно или несколько рулонных перфорированных сит. Если отдельные слои изначально формируют на отдельных перфорированных ситах, слои затем объединяют (влажными) с образованием слоистого композитного полотна.

Применяемое в данном документе выражение "прослойка" относится к отдельному элементу изделия. Отдельные прослойки могут быть расположены в соприкосновении друг с другом. Выражение может относиться к множеству подобных полотну компонентов, таких как в косметической салфетке с несколькими прослойками, туалетной бумаге, бумажном полотенце, влажной салфетке или салфетке.

Применяемое в данном документе выражение "базовый вес" обычно относится к весу абсолютно сухого материала на единицу площади бумаги и обычно выражается в граммах на квадратный метр (г/кв. м). Базовый вес измеряют с помощью метода испытаний TAPPI Т-220.

Применяемое в данном документе выражение "среднее геометрическое прочности на разрыв" (GMT) относится к квадратному корню произведения прочности на разрыв в продольном направлении и прочности на разрыв в поперечном направлении полотна, определенные, как описано в разделе Метод испытаний.

Применяемое в данном документе выражение "толщина листа" относится к иллюстративной толщине одного листа (толщина листа изделий на основе бумаги, содержащих две или более прослоек, является толщиной одного листа изделия на основе бумаги, содержащего все прослойки), измеренной в соответствии с методом испытаний TAPPI Т402 с использованием автоматического микрометра EMVECO 200-А Microgage (EMVECO, Inc., Ньюберг, Орегон). Микрометр имеет диаметр упорной пятки 2,22 дюйма (56,4 мм) и давление упорной пятки 132 грамма на квадратный дюйм (на 6,45 квадратных сантиметров) (2,0 кПа).

Применяемое в данном документе выражение "пухлость листа" относится к отношению толщины листа (мкм), деленной на базовый вес абсолютно сухого материала (г/кв. м). Полученную пухлость листа выражают в кубических сантиметрах на грамм (куб. см/г).

Применяемое в данном документе выражение "наклон" относится к наклону линии, полученной из графика прочности на разрыв в зависимости от растяжения, и представляет собой выходные данные MTS TestWorks™ в ходе определения прочности на разрыв, как описано в разделе Методы испытаний в данном документе. Наклон приведен в единицах грамм (г) на единицу ширины образца (дюймов) и измеряется как тангенс угла наклона линии наименьших квадратов, приспособленной для поправленных на нагрузку точек деформации, попадающих в диапазон образованного образцом усилия от 70 до 157 грамм (от 0,687 до 1,540 Н), деленный на ширину образца. Наклоны обычно приведены в данном документе в единицах граммы на 3 дюйма ширины образца или г/3ʺ.

Применяемое в данном документе выражение "среднее геометрическое наклона" (GM наклона) обычно относится к квадратному корню произведения наклона продольного направления и наклона поперечного направления. GM наклона обычно выражено в единицах кг/3ʺ или г/3ʺ.

Применяемое в данном документе выражение "показатель жесткости" относится к отношению среднего геометрического наклона (имеющего размерность г/3ʺ), деленного на среднее геометрическое прочности на разрыв (имеющее размерность г/3ʺ).

Применяемое в данном документе выражение "практически не содержит" относится к слою бумаги, который сформирован без добавления обработанного волокна. Тем не менее, слой, практически не содержащий обработанное волокно, может включать минимальные количества обработанного волокна, которые появляются в результате включения обработанных волокон в смежные слои и не оказывают значительного влияния на мягкость или другие физические характеристики полотна на основе бумаги.

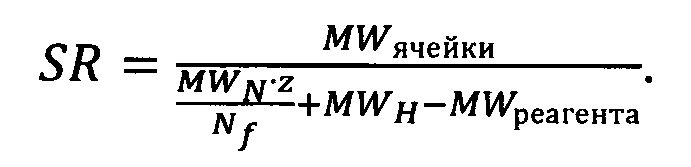

Применяемое в данном документе выражение "степень замещения" относится к количеству моль химического вещества, добавленного на моль остатков глюкозы в целлюлозе. Для целлюлозных волокон, прореагировавших с азотсодержащим реагентом, степень замещения может быть рассчитана как:

На основании доли азота конечной прореагировавшей и промытой бумажной массы (Nf), молекулярной массы остатка глюкозы в целлюлозе (MWячейки=162,1 г/моль), MW реагента, связанного с целлюлозой, MW азота (14,007) и MW водорода (1,008). Обычно степень замещения находится в диапазоне от приблизительно 0,02 до 0,07.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение предусматривает модифицированное целлюлозное волокно с пониженной способностью к образованию водородных связей. Обработанное волокно, сформированное в соответствии с настоящим изобретением, может быть полезным в производстве изделий на основе бумаги, обладающих улучшенной пухлостью и мягкостью. Более важно, обработанное волокно поддается адаптации к современным способам изготовления бумаги и может быть включено в изделие на основе бумаги для улучшения пухлости и мягкости без неудовлетворительного снижения прочности на разрыв. Целлюлозное волокно, сформированное в соответствии с настоящим изобретением, является модифицированным целлюлозным волокном, которое было подвергнуто реакции с реагирующим с целлюлозой реагентом таким образом, что степень замещения составляет от приблизительно 0,02 до приблизительно 0,07. В особенно предпочтительных вариантах осуществления реагирующий с целлюлозой реагент выбран из группы, состоящей из реагентов, имеющих общую формулу (I), (II), (III) и (IV).

Пониженная способность образовывать водородную связь придается целлюлозному волокну посредством реакции гидроксильных функциональных групп целлюлозного волокна с реагирующим с целлюлозой реагентом, что препятствует гидроксильным функциональным группам участвовать в образовании водородных связей с ними. Предпочтительно количество гидроксильных групп, прореагировавших на каждом целлюлозном волокне, достаточно для препятствования образованию водородных связей в степени, достаточной для улучшения пухлости и мягкости.

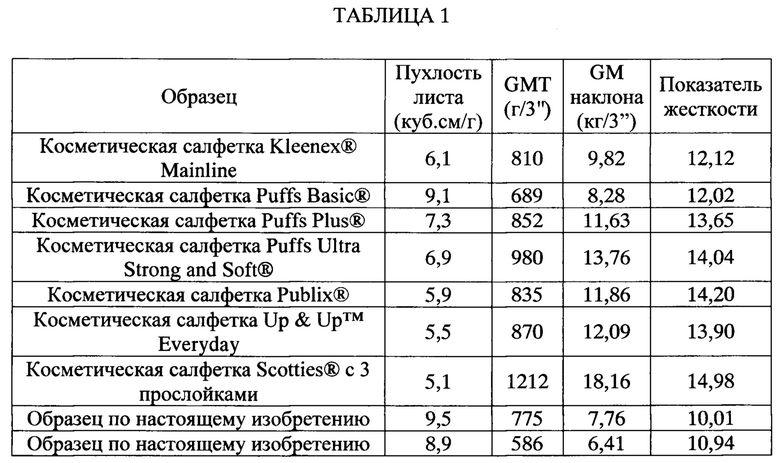

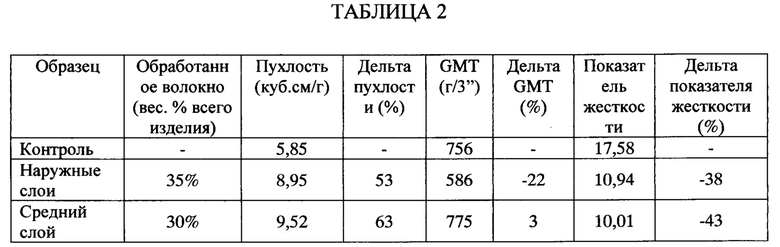

По сравнению с коммерчески доступными бумажными изделиями, изделия на основе бумаги, полученные согласно данному раскрытию, обычно менее жесткие (измерено по показателю жесткости) и имеют более высокую пухлость, как показано в таблице ниже.

Неожиданно увеличение в пухлости и уменьшение жесткости наиболее сильно проявляется тогда, когда обработанные волокна выборочно включают в один слой многослойного полотна, а именно в средний слой трехслойного полотна. Полотна, полученные таким образом, не только проявляют неожиданное увеличение пухлости, но также обеспечивают получение полотен с пониженной жесткостью без значительной потери в прочности. Обычно добавление обработанных волокон в центральный слой снижало бы связывание и значительно снижало бы прочность. Для уменьшения этого эффекта специалист в данной области обычно мог смешивать или добавлять обработанные волокна во внешние слои. Однако в данном случае наиболее выгодным является применение обработанных волокон в среднем слое многослойного полотна.

Несмотря на свою неспособность участвовать в образовании водородных связей, казалось бы, обработанные волокна не являются пригодной заменой для древесных волокон, а именно волокон из мягких пород древесины, которые традиционно составляют большую часть в процентах центрального слоя многослойного полотна на основе бумаги, было обнаружено, что путем выборочного включения обработанных волокон в многослойное полотно, даже в количествах вплоть до 100 процентов по весу центрального слоя, такие отрицательные эффекты могут быть минимизированы. Еще более неожиданным является то, что обработанные волокна целлюлозы из лиственной древесины могут применяться в среднем слое многослойного полотна без отрицательного воздействия.

Соответственно, в одном варианте осуществления настоящее изобретение предусматривает многослойное полотно на основе бумаги, содержащее обработанные волокна, выборочно расположенные в одном или нескольких слоях, при этом слой на основе бумаги, содержащий обработанные волокна, является смежным со слоем, содержащим необработанное волокно, и он практически не содержит необработанные волокна. В особенно предпочтительном варианте осуществления полотно содержит три слоя, где обработанные волокна расположены в среднем слое, а первый и третий слои практически не содержат обработанных волокон. Однако следует понимать, что изделие на основе бумаги может включать любое число прослоек или слоев и может быть изготовлено из различных типов бумажной массы и обработанных волокон. Полотна на основе бумаги могут быть включены в изделия на основе бумаги, которые могут содержать одну или несколько прослоек, где одна или несколько прослоек могут быть образованы многослойным полотном на основе бумаги, содержащим хлопок, выборочно внедренный в один из его слоев.

Вне зависимости от точной конструкции изделия на основе бумаги, по меньшей мере один слой многослойного полотна на основе бумаги, внедренный в изделие на основе бумаги, содержит обработанные волокна, при этом по меньшей мере один слой содержит необработанные традиционные целлюлозные волокна. Традиционные целлюлозные волокна могут включать в себя волокна из древесной целлюлозы, сформированные с помощью ряда процессов варки целлюлозы, такие как крафт-целлюлоза, сульфитная целлюлоза, термомеханическая целлюлоза и т.д. Кроме того, древесные волокна могут включать в себя любую из древесной целлюлозы с большой средней длиной волокон, древесной целлюлозы с малой средней длиной волокон или их смеси. Один пример пригодной древесной целлюлозы с большой средней длиной волокон включает в себя волокна из мягких пород древесины, таких как без ограничения древесина мягких северных пород, древесина мягких южных пород, красное дерево, красный кедр, тсуга, сосна (например, южные сосны), ель (например, черная ель), их сочетаний и подобных. Один пример пригодных волокон малой средней длины включает в себя волокна из твердых пород древесины, таких как без ограничения эвкалипт, клен, береза, осина, и подобные, которые также могут применяться. В определенных случаях для увеличения мягкости полотна особенно желательными могут быть волокна эвкалипта. Волокна эвкалипта могут также улучшать глянец, увеличивать непрозрачность и изменять структуру пор полотна для увеличения его впитывающей способности. Кроме того, при необходимости можно использовать вторичные волокна, полученные из повторно используемых материалов, таких как волокнистая масса из таких источников, как, например, газетная бумага, регенерированный картон и канцелярский мусор.

В дополнение к традиционным целлюлозным волокнам полотно на основе бумаги содержит обработанные волокна, выборочно включенные в один или несколько слоев многослойного полотна на основе бумаги для обеспечения увеличения мягкости в полученном изделии на основе бумаги. В одном конкретном варианте осуществления обработанные волокна являются обработанными волокнами древесной целлюлозы. В одном варианте осуществления при формировании изделий на основе бумаги для увеличения их пухлости и мягкости применяют волокна целлюлозы из лиственной древесины, модифицированные реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагентов, имеющих общую формулу (I), (II), (III) и (IV). В одном конкретном варианте осуществления, модифицированные водорастворимым цианургалогенидом волокна целлюлозы из твердых пород древесины, и более конкретно модифицированные волокна крафт-целлюлозы эвкалипта, вводят в многослойное полотно, имеющее первый слой, содержащий смесь модифицированных и немодифицированных крафт-волокон из твердых пород древесины, и второй слой, содержащий волокно из мягких пород древесины. В таких вариантах осуществления обработанное волокно можно добавлять к первому слою так, что первый слой содержит более приблизительно 2 процентов по весу слоя обработанного волокна, например, от приблизительно 2 до приблизительно 40 процентов и более предпочтительно от приблизительно 5 до приблизительно 30 процентов.

Химический состав обработанного волокна по настоящему изобретению зависит, в частности, от степени переработки целлюлозного волокна, из которого получено обработанное волокно. В целом обработанное волокно по настоящему изобретению получают из волокна, подвергнутого процессу варки целлюлозы (т.е. волокна полученной варкой целлюлозы). Волокна полученной варкой целлюлозы получают с помощью процессов варки целлюлозы, предназначенных для отделения целлюлозы от лигнина и гемицеллюлозы с предоставлением целлюлозы в форме волокна. Количество лигнина и гемицеллюлозы, остающихся в волокне полученной варкой целлюлозы после варки целлюлозы, будет зависеть от природы и степени процесса варки целлюлозы. Таким образом, в определенных вариантах осуществления настоящее изобретение предусматривает обработанное волокно, содержащее лигнин, целлюлозу, гемицеллюлозу и ковалентно связанный цианургалогенид.

Обычно после реакции реагирующего с целлюлозой реагента и гидроксильных функциональных групп целлюлозы непрореагировавший реагент удаляют посредством промывки. После промывки степень завершенности реакции между гидроксильными функциональными группами целлюлозы и водорастворимым реагентом можно оценить с помощью элементного анализа на азот в случае реагента на основе цианургалогенида или элементного анализа на серу в случае реагента на основе винилсульфона модифицированной целлюлозы, при этом более высокие количества азота или серы указывают на большую степень завершенности реакции. Соответственно, в одном варианте осуществления данное раскрытие предусматривает получение обработанного волокна посредством осуществления реакции целлюлозного волокна с азотсодержащим реагентом, реагирующим с целлюлозой, имеющим общую формулу (I), (II) или (IV), где обработанное волокно имеет содержание азота от приблизительно 0,05 до приблизительно 5 весовых процентов, и более предпочтительно от приблизительно 0,1 до приблизительно 3 весовых процентов. В других вариантах осуществления данное раскрытие предусматривает получение обработанного волокна посредством осуществления реакции целлюлозного волокна с серосодержащим реагентом, реагирующим с целлюлозой, имеющим общую формулу (III), где обработанное волокно имеет содержание серы от приблизительно 0,05 до приблизительно 5 весовых процентов, и более предпочтительно от приблизительно 0,1 до приблизительно 3 весовых процентов.

В одном варианте осуществления обработанное волокно включает в себя целлюлозное волокно, прореагировавшее с атомом галогена, присоединенным к полиазиновому кольцу, например, атомами фтора, хлора или брома, присоединенными к пиридазиновому, пиримидиновому или симм-триазиновому кольцу. Один предпочтительный тип реагента на основе цианургалогенида содержит ароматическое кольцо, содержащее присоединенные к нему две реакционноспособные галогенидные функциональные группы.

где R1 представляет собой F, Cl, Br или I, и R2 представляет собой (СН2)n-ОН (n=1-3), (СН2)n-СООН (n=1-3), С6Н5-СООН или HSO3X, где X представляет собой (СН2)n (n=1-3) или С6Н4.

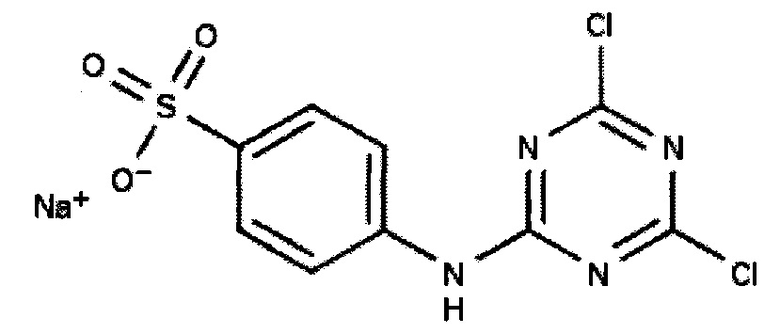

В особенно предпочтительном варианте осуществления водорастворимый цианургалогенид представляет собой дихлортриазины с формулой:

В других вариантах осуществления настоящее изобретение предусматривает способ увеличения пухлости полотна на основе бумаги, включающий стадии получения обработанного волокна посредством осуществления реакции целлюлозного волокна с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагирующих с целлюлозой соединений, имеющих формулу (II), и их солей,

где R1 и R2 представляют собой галоген, такой как Cl, четвертичную аммониевую группу или активированный алкен, и R3 представляет собой водород или катион металла, такой как катион натрия. Пригодные четвертичные аммониевые группы включают, например, 4-м-карбоксипиридиний и пиридиний. Пригодные активированные алкены включают в себя, например, алкены, имеющие общую формулу -NH-C6H4-SO2CH2CH2L, где L представляет собой уходящую группу, выбранную из группы, состоящей из галогена, -OSO3H, -SSO3H, -OPO3H и их солей.

В следующих вариантах осуществления обработанное волокно может быть создано посредством осуществления реакции целлюлозного волокна с винилсульфоном, имеющим общую формулу (III),

где R1 представляет собой углеводород, содержащий от приблизительно 1 до приблизительно 5 атомов углерода, и R2 представляет собой СН3, НС=СН2, (СН2)n-СН3 (n=1-3), (CH2)n-COOH (n=1-3), C6H4-COOH или С6Н5.

В следующих вариантах осуществления обработанное волокно может быть создано посредством осуществления реакции целлюлозного волокна с водорастворимым реагирующим с целлюлозой соединением, имеющим общую формулу (IV),

где R1 представляет собой F, Cl, Br, I или -ОН, R2 представляет собой F, Cl, Br, I или -ОН, и R3 представляет собой -OSO3- и его соли, -SSO3- и его соли, фосфорную кислоту и ее соли или галогенид.

Предпочтительно реагирующие с целлюлозой реагенты обладают растворимостью в воде, составляющей более приблизительно 5 мг/мл и более предпочтительно более приблизительно 10 мг/мл, и еще более предпочтительно более приблизительно 100 мг/мл, при измерении при 60°С. Растворимость реагента в воде обеспечивает преимущество упрощения процесса модификации, снижения затрат и улучшения значений выхода реакции по обработанным волокнам.

Реакция с водорастворимым реагентом, по сравнению с нерастворимым в воде реагентом, таким как 2,4,6-трихлортриазин, обеспечивает дополнительное преимущество снижения степени образования поперечных связей между целлюлозными волокнами. Например, 2-(4,6-дихлор-(1,3,5)-триазин-2-аминоил)этансульфокислота менее реакционно-способна по отношению к целлюлозным волокнам, чем 2,4,6-трихлортриазин, поскольку наиболее реакционно-способная хлоридная группа замещена группой аминоэтилсульфокислоты для повышения растворимости в воде. Пониженная реакционная способность и уменьшенное количество галогенидных функциональных групп приводит к меньшей степени образования поперечных связей в волокне, в результате чего получают обработанное волокно, которое является менее жестким и более пригодным для обработки, такой как посредством очистки.

Для образования или размещения реагирующих с целлюлозой реагентов на целлюлозных волокнах, что обычно называется в данном документе "модификацией", можно применять любой пригодный способ. Возможные способы модификации включают в себя любой синтетический метод(ы), который можно использовать для связывания реагирующего с целлюлозой реагента с целлюлозными волокнами. В более общем виде, на стадии модификации могут применять любой способ или комбинацию способов, с помощью которых активируют или вызывают образование модифицированного целлюлозного волокна. Например, в определенных вариантах осуществления сначала осуществляют реакцию целлюлозного волокна с реагирующим с целлюлозой реагентом с последующей щелочной обработкой и затем промывкой с удалением избытка щелочи и непрореагировавшего реагента. В дополнение к щелочной обработке целлюлозное волокно можно также подвергать набуханию. Щелочную обработку и набухание могут обеспечивать с помощью различных средств или с помощью одного и того же средства.

В особенно предпочтительном варианте осуществления модификацию проводят путем щелочной обработки с получением на целлюлозном волокне анионных групп, таких как карбоксильная, сульфатная, сульфонатная, фосфонатная и/или фосфатная. Щелочную обработку можно проводить перед, после или одновременно с реакцией с реагирующим с целлюлозой реагентом. Анионные группы предпочтительно образуются в щелочных условиях, что в предпочтительном варианте осуществления достигается путем использования гидроксида натрия. В других вариантах осуществления щелочной реагент выбирают из основных солей, карбонатных солей и щелочных фосфатных солей. В следующих вариантах осуществления щелочной реагент может быть выбран из оксидов или гидроксидов щелочных металлов или щелочноземельных металлов; щелочных силикатов; щелочных алюминатов; щелочных карбонатов; аминов, в том числе аминов алифатических углеводородов, в частности, третичных аминов; гидроксида аммония; гидроксида тетраметиламмония; хлорида лития; N-метилморфолин-N-оксида и подобных.

В дополнение к образованию анионных групп путем добавления щелочного реагента с целью расширения возможностей для модификации можно добавлять способствующие набуханию средства. Предпочтительными являются межфибриллярные и межкристаллические способствующие набуханию средства, особенно способствующие набуханию средства, используемые в количествах, обеспечивающих межфибриллярное набухание, такие как гидроксид натрия в достаточно низкой концентрации, во избежание отрицательного влияния на реологические характеристики волокна.

Либо до, либо после щелочной обработки осуществляют реакцию целлюлозного волокна с реагирующим с целлюлозой реагентом с формированием обработанного волокна. Количество реагента будет варьироваться в зависимости от типа целлюлозного волокна, желаемой степени модификации и желаемых физических свойств полотна на основе бумаги, сформированного с обработанными волокнами. В определенных вариантах осуществления массовое отношение целлюлозного волокна к реагенту составляет от приблизительно 5:0,05 до приблизительно 2:1, более предпочтительно от приблизительно 5:0,1 до приблизительно 4:1, так, что весовое процентное содержание реагента, исходя из целлюлозного волокна, составляет от приблизительно 1 до приблизительно 50 процентов и более предпочтительно от приблизительно 2 до приблизительно 25 процентов.

Кроме того, модификацию можно проводить при различных значениях консистенции волокон. Например, в одном варианте осуществления модификацию проводят при значениях консистенции волокон более приблизительно 5 процентов твердого вещества, более предпочтительно более приблизительно 10 процентов твердого вещества, например, от приблизительно 10 до приблизительно 50 процентов твердого вещества. В тех вариантах осуществления, где реагирующий с целлюлозой реагент смешивают с целлюлозным волокном перед щелочной обработкой, особенно предпочтительно, чтобы модификацию проводили при консистенции волокна более приблизительно 10 процентов, такой как от приблизительно 10 до приблизительно 30 процентов, с тем чтобы ограничить гидролиз реагента.

Реакцию реагента и целлюлозных волокон предпочтительно проводят в водно-щелочном растворе с рН более приблизительно семи, более предпочтительно более девяти и более предпочтительно более приблизительно десяти. Более предпочтительно водно-щелочной раствор не содержит органический растворитель, и реагирующий с целлюлозой реагент не растворяют в органическом растворителе перед добавлением к водно-щелочному раствору.

Время реакции и температура должны быть достаточными для того, чтобы степень модификации, измеренная как весовой процент азота, присутствующего в волокне, где реагент является водорастворимым галогенидом, составляла по меньшей мере приблизительно 0,05 весового процента, например, от приблизительно 0,05 до приблизительно 5 весовых процентов, и более предпочтительно от приблизительно 0,1 до приблизительно 3 весовых процентов. Соответственно, в определенных вариантах осуществления, обработку согласно настоящему изобретению можно проводить при температуре от приблизительно 0 до приблизительно 100°С, такой как от приблизительно 20 до приблизительно 70°С. В определенных вариантах осуществления время обработки при 20°С может варьироваться от приблизительно 30 минут до 24 часов, например, от приблизительно 30 минут до 10 часов, и в особенно предпочтительном варианте осуществления от приблизительно 40 минут до 5 часов.

Как отмечалось ранее, степень модификации может быть измерена как степень замещения. В определенных вариантах осуществления реакция целлюлозных волокон с реагирующим с целлюлозой реагентом приводит к степени замещения от приблизительно 0,02 до приблизительно 0,07. Степень модификации также можно измерить с помощью элементного анализа прореагировавшего целлюлозного волокна. Например, в тех случаях, где реагирующим с целлюлозой реагентом является цианургалогенид, при модификации в волокне увеличивается содержание азота. Увеличение в содержании азота происходит главным образом за счет гетероциклически связанного азота модифицированного триазинового кольца, поскольку содержание азота для немодифицированного целлюлозного волокнистого материала очень низкое, обычно менее приблизительно 0,01 процента. При реакции с водорастворимым цианургалогенидом, как описано в данном документе, содержание азота может увеличиться до более приблизительно 0,05 весового процента и более предпочтительно более приблизительно 0,1 весового процента, например, от приблизительно 0,1 до приблизительно 5 и еще более предпочтительно от приблизительно 0,3 до приблизительно 1 весового процента.

Полотна, которые включают обработанные волокна, могут быть получены любым из множества способов, известных в технологии формирования полотна. В особенно предпочтительном варианте осуществления обработанные волокна включают в полотна на основе бумаги, сформированные сквозной сушкой воздухом, и могут быть либо крепированными, либо некрепированными. Например, в способе производства бумаги по данному раскрытию могут использовать крепирование с применением клея, влажное крепирование, двойное крепирование, тиснение, мокрое прессование, прессование в воздушной среде, сквозную сушку воздухом, сквозную сушку воздухом с крепированием, сквозную сушку воздухом без крепирования, а также другие стадии при формировании бумажного полотна. Некоторые примеры таких технологий описаны в патентах США №№5048589, 5399412, 5129988 и 5494554, все из которых включены в данный документ без противоречия данному раскрытию. При формировании изделий на основе бумаги с несколькими прослойками отдельные прослойки могут быть в результате одного и того же процесса или различных процессов по желанию.

Волокнистые полотна на основе бумаги в целом можно получать согласно множеству способов производства бумаги, известных из уровня техники. Например, полученные мокрым прессованием полотна на основе бумаги можно получать с помощью способов, известных из уровня техники и обычно называемых гауч-формованием, при этом независимо формируют два влажных слоя полотна и затем объединяют в единое полотно. Для формирования первого слоя полотна волокна получают способом, хорошо известным в технологии производства бумаги, и доставляют в первый массный бассейн, в котором волокно выдерживают в водной суспензии. С помощью массного насоса подают требуемое количество суспензии на сторону всасывания смесительного насоса. С суспензией волокон также смешивают дополнительную воду для разбавления.

Для формирования второго слоя полотна волокна получают способом, хорошо известным в технологии производства бумаги, и доставляют во второй массный бассейн, в котором волокно выдерживают в водной суспензии. С помощью массного насоса подают требуемое количество суспензии на сторону всасывания смесительного насоса. С суспензией волокон также смешивают дополнительную воду для разбавления. Всю смесь затем нагнетают и подают в напорный бак. Водная суспензия выходит из напорного бака, и ее осаждают на рулонную ткань для производства бумаги через сифонный ящик. Сифонный ящик находится под вакуумом, с помощью которого извлекают воду из суспензии с образованием, таким образом, второго влажного полотна. В данном примере масса, выходящая из напорного бака, называется слоем "стороны осушителя", поскольку этот слой будет находиться в последующем контакте с поверхностью осушителя. В некоторых вариантах осуществления может быть желательным, чтобы слой, содержащий смесь волокон синтетической имитации целлюлозы и полученной варкой целлюлозы, образовывался как слой "стороны осушителя".

После первоначального формирования первого и второго влажных слоев полотна два слоя полотна приводят вместе в соприкосновение (спрессовывают) при консистенции от приблизительно 10 до приблизительно 30 процентов. Какая бы консистенция не была выбрана, как правило, желательно, чтобы консистенции двух влажных полотен были практически одинаковыми. Спрессовывание достигается обеспечением контакта первого влажного слоя полотна со вторым влажным слоем полотна на валу.

После того, как объединенное полотно было перенесено на войлок на вакуумной камере, обезвоживание, сушка и крепирование объединенного полотна достигается традиционным способом. Более конкретно, спрессованное полотно далее обезвоживают и переносят на осушитель (например, Янки-цилиндр) с помощью прижимного валка, служащего для выжимания воды из полотна, которая поглощается войлоком и вызывает прилипание полотна к поверхности осушителя.

Влажное полотно наносят на поверхность осушителя с помощью нажимного вала с приложением усилия в одном варианте осуществления приблизительно 200 фунтов на квадратный дюйм (psi). После стадии прессования или обезвоживания консистенция полотна, как правило, находится на уровне или составляет выше приблизительно 30 процентов. По отношению к данному полотну прилагают достаточную энергию пара в Янки-цилиндре и сушильную мощность колпака для достижения конечной консистенции приблизительно 95 процентов или выше, и, в частности, 97 процентов или выше. Температура листа или полотна непосредственно перед крепирующим шабером согласно измерению, например, инфракрасным датчиком температуры, составляет, как правило, приблизительно 250°F или выше. Помимо использования Янки-цилиндра, следует также понимать, что в данном изобретении можно применять другие методы сушки, такие как микроволновый метод или метод инфракрасного нагрева, либо отдельно, либо в сочетании с Янки-цилиндром.

На Янки-цилиндре химические вещества для крепирования непрерывно наносят сверху имеющегося клея в виде водного раствора. Раствор наносят любыми удобными средствами, например, с использованием штанги с распыляющими насадками, которая равномерно распыляет на поверхность цилиндра клеевой раствор для крепирования. Точка нанесения на поверхность цилиндра находится непосредственно после ракеля для крепирования, что допускает достаточное время для распределения и сушки пленки свежего клея.

Состав для крепирования может содержать неволокнистый олефиновый полимер, описанный в патенте США №7883604, содержание которого включено в данный документ посредством ссылки без противоречия данному раскрытию, который можно наносить на поверхность Янки-цилиндра в виде нерастворимой в воде дисперсии, который модифицирует поверхность полотна на основе бумаги тонкой несплошной пленкой полиолефина. В особенно предпочтительных вариантах осуществления состав для крепирования может включать пленкообразующий состав и олефиновый полимер, включающий сополимер этилена и по меньшей мере одного сомономера, представляющего собой алкен, такой как 1-октен. Состав для крепирования может также содержать диспергирующее средство, такое как карбоновая кислота. Примеры конкретных диспергирующих средств включают в себя, например, жирные кислоты, такие как олеиновая кислота или стеариновая кислота.

В одном конкретном варианте осуществления состав для крепирования может содержать сополимер этилена и октена в сочетании с сополимером этилена-акриловой кислоты. Сополимер этилена-акриловой кислоты не только является термопластичной смолой, но также может служить в качестве диспергирующего средства. Сополимер этилена и октена может присутствовать в сочетании с сополимером этилена-акриловой кислоты при массовом отношении от приблизительно 1:10 до приблизительно 10:1, таком как от приблизительно 2:3 до приблизительно 3:2.

Состав олефинового полимера может проявлять степень кристалличности менее приблизительно 50 процентов, такую как менее приблизительно 20 процентов. Олефиновый полимер также может иметь индекс расплава менее приблизительно 1000 г/10 мин., такой как менее приблизительно 700 г/10 мин. Олефиновый полимер также может иметь относительно малый размер частиц, такой как от приблизительно 0,1 до приблизительно 5 микрон при хранении в водной дисперсии.

В альтернативном варианте осуществления состав для крепирования может содержать сополимер этилена-акриловой кислоты. Сополимер этилена-акриловой кислоты может присутствовать в составе для крепирования в сочетании с диспергирующим средством.

Базовый вес полотен на основе бумаги, изготовленных в соответствии с данным раскрытием, может варьироваться в зависимости от конечного изделия. Например, способ можно применять для производства туалетной бумаги, косметических салфеток, бумажных полотенец и подобного. В целом базовый вес полотна на основе бумаги может варьироваться от приблизительно 5 до приблизительно 50 г/кв. м, например, от приблизительно 10 до приблизительно 40 г/кв. м. Полотна на основе бумаги можно перерабатывать в туалетную бумагу или косметическую салфетку с одной и несколькими прослойками, имеющие базовый вес от приблизительно 10 до приблизительно 80 г/кв. м и более предпочтительно от приблизительно 20 до приблизительно 50 г/кв. м.

В дополнение к обладанию достаточной прочностью для выдерживания использования и относительно малой жесткости полотна на основе бумаги и изделия по данному раскрытию также обладают хорошими характеристиками пухлости независимо от способа производства. Например, традиционные крепированные полученные мокрым прессованием изделия на основе бумаги, полученные с использованием обработанных волокон, могут иметь пухлость листа более приблизительно 8 куб. см/г, такую как от приблизительно 8 до приблизительно 15 куб. см/г и более предпочтительно от приблизительно 10 до 12 куб. см/г. В других вариантах осуществления высушенная сквозной сушкой бумага и более предпочтительно некрепированная высушенная сквозной сушкой бумага, содержащая обработанные волокна, имеет пухлость листа более приблизительно 10 куб. см/г, такую как от приблизительно 10 до приблизительно 25 куб. см/г и более предпочтительно от приблизительно 16 до приблизительно 22 куб. см/г.

Увеличение пухлости особенно высоко, когда обработанное волокно расположено в центральном слое трехслойной структуры. Неожиданно, увеличение пухлости сопровождается минимальной потерей прочности и уменьшением показателя жесткости. Сравнение различных полотен на основе бумаги, иллюстрирующее этот эффект, показано в таблице ниже.

Соответственно, в определенных предпочтительных вариантах осуществления данное раскрытие предусматривает полотно на основе бумаги, обладающее улучшенной пухлостью и мягкостью без значительного уменьшения прочности на разрыв, причем полотно имеет три слоя - первый, второй и третий слой, при этом обработанные волокна выборочно расположены во втором слое и составляют от приблизительно 5 до приблизительно 50 процентов и более предпочтительно от приблизительно 10 до приблизительно 30 процентов веса полотна. В особенно предпочтительном варианте осуществления данное раскрытие предусматривает изделие на основе бумаги с двумя прослойками, где каждая прослойка на основе бумаги содержит три слоя, и обработанные волокна выборочно расположены в среднем слое, при этом изделие на основе бумаги имеет GMT от приблизительно 600 до приблизительно 800 г/3ʺ, пухлость листа более приблизительно 8 куб. см/г, например, от приблизительно 8 до приблизительно 12 куб. см/г, и показатель жесткости менее приблизительно 15, например, от приблизительно 8 до приблизительно 12.

В других вариантах осуществления данное раскрытие предусматривает изделие на основе бумаги с двумя прослойками, содержащее верхнее многослойное полотно на основе бумаги и нижнее многослойное полотно на основе бумаги, сложенные вместе с помощью хорошо известных методик. Многослойные полотна содержат по меньшей мере первый и второй слой, при этом обработанные волокна выборочно включены только в один из слоев таким образом, что при наложении полотен вместе слои, содержащие обработанные волокна, при использовании входят в контакт с кожей пользователя. Например, изделие на основе бумаги с двумя прослойками может содержать первое и второе полотно на основе бумаги, при этом каждое полотно на основе бумаги содержит первый и второй слой. Первый слой каждого полотна на основе бумаги содержит древесные волокна и обработанные волокна, при этом второй слой каждого полотна на основе бумаги практически не содержит обработанных волокон. Когда полотна на основе бумаги накладывают вместе с формированием изделия на основе бумаги, вторые слои каждого полотна располагают друг напротив друга таким образом, чтобы обработанные волокна при использовании приводились в контакт с кожей пользователя.

В других вариантах осуществления изделия на основе бумаги, полученные согласно данному раскрытию, имеют GMT более приблизительно 500 г/3ʺ, такое как от приблизительно 500 до приблизительно 900 г/3ʺ и более предпочтительно от приблизительно 600 до приблизительно 750 г/3ʺ. При таких значениях прочности изделия на основе бумаги обычно имеют GM наклонов менее приблизительно 10 кг/3ʺ, такое как от приблизительно 5 до приблизительно 9 кг/3ʺ и в особенно предпочтительных вариантах осуществления от приблизительно 6 до приблизительно 8 кг/3ʺ. При относительно плавном GM наклона и умеренном GMT получают изделия с относительно низким показателем жесткости, таким как менее приблизительно 15, например, от приблизительно 8 до приблизительно 15 и в особенно предпочтительных вариантах осуществления от приблизительно 10 до приблизительно 12.

МЕТОДЫ ИСПЫТАНИЯ

Пухлость листа

Пухлость листа рассчитывают как частное толщины сухого листа, выраженной в микронах, деленной на базовый вес абсолютно сухого материала, выраженное в граммах на квадратный метр (г/кв.м). Полученную пухлость листа выражают в кубических сантиметрах на грамм. Более конкретно, пухлость листа является иллюстративной толщиной листа одного листа бумаги, измеренная в соответствии с методами испытаний TAPPI Т402 "Нормальные условия и атмосфера испытания для бумаги, картона, отливок листа и сопутствующих изделий" и Т411 om-89 "Толщина (толщина листа) бумаги, бумажного картона и многослойного картона". Микрометр, применяемый для проведения Т411 om-89, представляет собой прибор для измерения толщины листа бумаги Emveco 200-А (Emveco, Inc., Ньюберг, Орегон). Микрометр имеет нагрузку 2 килопаскаля, площадь нажимной лапы 2500 квадратных миллиметров, диаметр нажимной лапы 56,42 миллиметра, время измерения 3 секунды и скорость опускания 0,8 миллиметра в секунду.

Прочность на разрыв

Испытание прочности на разрыв проводили в соответствии с методом испытаний TAPPI Т-576 "Механические свойства при растяжении бумажных полотенец и изделий на основе бумаги (с применением постоянном коэффициенте удлинения)", при котором испытание проводят на машине для испытания прочности на разрыв, поддерживающей постоянный коэффициент удлинения, и ширина каждого испытываемого образца составляет 3 дюйма. Более конкретно, образцы для испытаний прочности на разрыв в сухом состоянии получали путем нарезания широкой полосы 3±0,05 дюйма (76,2±1,3 мм) либо в продольном направлении (MD), либо в поперечном направлении (CD) с помощью инструмента для точной нарезки образцов JDC (Thwing-Albert Instrument Company, Филадельфия, Пенсильвания, №модели JDC 3-10, серийный номер 37333) или аналогичного. Инструмент, применяемый для измерения значений прочности на разрыв, представлял собой MTS Systems Sintech 11S, серийный номер 6233. Программное обеспечение для сбора данных представляло собой MTS TestWorks® для Windows версии 3.10 (MTS Systems Corp., Research Triangle Park, Северная Каролина). Динамометр выбрали с максимумом либо 50 ньютонов, либо 100 ньютонов в зависимости от прочности испытываемого образца так, чтобы большинство пиковых значений нагрузки попадали в диапазон от 10 до 90 процентов полного диапазона измерений динамометра. Длина испытываемой части образца между захватами при измерении составляла 4±0,04 дюйма (101,6±1 мм). Скорость ползуна составляла 10±0,4 дюйма/мин. (254±1 мм/мин.), а чувствительность к разрыву устанавливали на 65 процентов. Образец помещали в захваты инструмента, отцентрированного как вертикально, так и горизонтально. Затем начинали испытание и завершали его, когда образец рвался. Пиковую нагрузку фиксировали как либо "MD (продольную) прочность на разрыв", либо "CD (поперечную) прочность на разрыв" образца в зависимости от направления испытываемого образца. Для каждого изделия или листа испытывали по десять иллюстративных образцов и фиксировали среднее арифметическое для всех отдельных испытаний образцов в виде соответствующей MD или CD прочности на разрыв изделия или листа в единицах грамм силы на 3 дюйма образца. Вычисляли среднее геометрическое прочности на разрыв (GMT) и выражали как грамм-силы на 3 дюйма ширины образца. С помощью измерителя прочности на разрыв также рассчитывали поглощение энергии на разрыв (TEA) и наклон. TEA выражали в единицах гм*см/см2. Наклон фиксировали в единицах кг. Как TEA, так и наклон зависят от направления, и поэтому MD и CD направления измеряли независимо. Геометрическое среднее TEA и среднее геометрическое наклона определяли как квадратный корень произведения иллюстративных значений MD и CD для данного свойства.

ПРИМЕРЫ

Модифицированные древесные целлюлозы получали путем смешивания приблизительно 140 кг крафт-целлюлозы эвкалипта с приблизительно 140 кг Rayosan™ С Pa (Clariant International AG), водорастворимым дихлортриазином, имеющим нижеприведенную формулу, и 28 кг 30-процентного раствора NaOH.

Консистенция реакционной смеси составляла приблизительно 16 процентов. Реакционную смесь выдержали в течение приблизительно 12 часов при приблизительно 20°С и затем бумажную массу трижды промыли водой и разбавляли до конечной консистенции приблизительно 2 процента с получением модифицированной крафт-целлюлозы эвкалипта (MEKP).

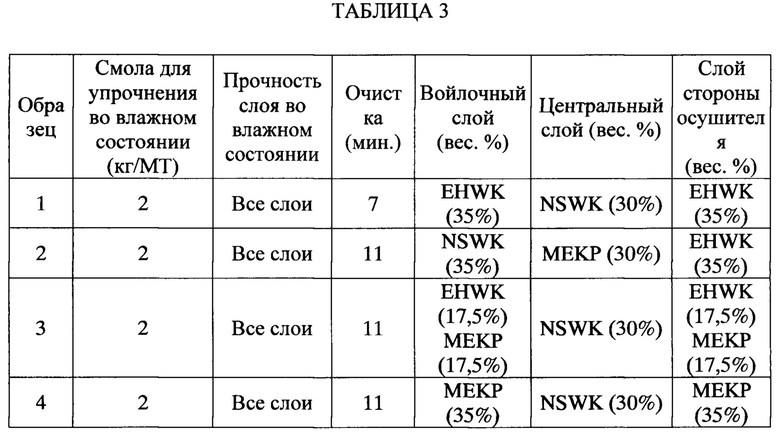

Модифицированную крафт-целлюлозу эвкалипта использовали для получения изделий на основе бумаги с помощью традиционного способа изготовления бумаги с применением мокрого прессования на машине для производства бумаги полупромышленного масштаба. Формировали несколько различных изделий на основе бумаги для оценки влияния MEKP на свойства бумаги. Изделия на основе бумаги содержали ряд различных композиций бумаги, распределенных между различными слоями трехслойного полотна. Состав композиций бумаги и распределение различных изделий на основе бумаги приведены в таблице 3 ниже.

Крафт-композицию бумаги из северных мягких пород древесины (NSWK) получили диспергированием целлюлозы NSWK в разбивателе целлюлозы в течение 30 минут при консистенции приблизительно 4 процента при приблизительно 100°F. Целлюлозу NSWK очищали при 1,5 hp-дни/метрическую тонну, как изложено в таблице 3 ниже. Целлюлозу NSWK затем переносили в массный бассейн и после этого разбавляли водой до консистенции приблизительно 2 процента. Волокна из мягких пород древесины затем перекачивали в машинный бассейн. В некоторых случаях к целлюлозе NSWK при ее дозировании из машинного бассейна в машину для производства бумаги добавляли смолу для упрочнения во влажном состоянии (Kymene™ 920А, Ashland, Inc., Ковингтон, Кентукки).

Крафт-целлюлозу твердых пород древесины из эвкалипта (EHWK) диспергировали в разбивателе целлюлозы в течение 30 минут при консистенции приблизительно 4 процента при приблизительно 100°F. Целлюлозу EHWK затем переносили в массный бассейн и разбавляли до консистенции приблизительно 2 процента. Затем целлюлозу EHWK перекачивали в машинный бассейн. В некоторых случаях к целлюлозе EHWK при ее дозировании из машинного бассейна в машину для производства бумаги добавляли смолу для упрочнения во влажном состоянии (Kymene™ 920А, Ashland, Inc., Ковингтон, Кентукки).

Модифицированную крафт-целлюлозу (MEKP) эвкалипта, полученную, как описано выше, диспергировали в разбивателе целлюлозы в течение 30 минут при консистенции приблизительно 4 процента при приблизительно 100°F. Затем MEKP переносили в массный бассейн и разбавляли до консистенции приблизительно 2 процента. Затем MEKP перекачивали в машинный бассейн. В некоторых случаях к целлюлозе MEKP при ее дозировании из машинного бассейна в машину для производства бумаги добавляли смолу для упрочнения во влажном состоянии (Kymene™ 920А, Ashland, Inc., Ковингтон, Кентукки).

Волокна полученной варкой целлюлозы из машинных бассейнов перекачивали в напорный бак при консистенции приблизительно 0,1 процента. Волокна полученной варкой целлюлозы из каждого машинного бассейна направляли через отдельные трубопроводы в напорный бак для создания 3-слойной структуры бумаги. Волокна осаждали на войлок с помощью сеточной части.

Консистенция влажного листа после прижатия нажимным валом (консистенция после нажимного вала или PPRC) составляла приблизительно 40 процентов. С помощью штанги с распыляющими насадками, расположенной под Янки-цилиндром, распыляли состав для крепирования при давлении 60 фунт/кв.дюйм с расходом приблизительно 0,25 г твердого вещества/м2 изделия. Состав для крепирования содержал 0,16 процентов по весу поливинилового спирта (PVOH), (Celvol™ 523, доступного от Celanese Chemicals, Кальверт Сити, Кентукки), 0,013 процентов по весу смолы РАЕ (Kymene™ 6500 доступной от Ashland, Ковингтон, Кентукки) и 0,0013 процента по весу Resozol™ 2008 (Ashland, Ковингтон, Кентукки).

Лист был высушивали до консистенции приблизительно 98-99 процентов при его движении на Янки-цилиндре и к крепирующему шаберу. Затем с помощью крепирующего шабера соскребали лист бумаги и часть состава для крепирования с Янки-цилиндра. Затем крепированный основной лист бумаги наматывали на стержень, движущийся со скоростью от приблизительно 50 до приблизительно 100 футов в минуту, в мягкие рулоны для переработки.

Для получения изделий, представляющих собой косметические салфетки с 2 прослойками (образцы №1-4), затем два мягких рулона крепированной бумаги разматывали, каландровали и накладывали вместе так, чтобы обе крепированные стороны находились снаружи структуры с 2 прослойками. За счет механического обжимания по краям структуры удерживали прослойки вместе. Затем наложенный лист обрезали по краям до стандартной ширины приблизительно 8,5 дюймов и складывали, а также нарезали до длины косметической салфетки. Образцы бумаги кондиционировали и подвергли испытаниям. Результаты испытаний приведены в таблице 4, представленной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛФЕТОЧНЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ПОЛИМЕРНУЮ ДИСПЕРСИЮ | 2006 |

|

RU2409720C2 |

| АДДИТИВНЫЕ КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ РАЗЛИЧНЫХ ОСНОВ | 2006 |

|

RU2409303C9 |

| МЯГКИЙ БУМАЖНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СИНТЕТИЧЕСКИЕ ВОЛОКНА | 2017 |

|

RU2727471C1 |

| ОПТИМИЗИРУЕМОЕ КОЛИЧЕСТВО ГЕМИЦЕЛЛЮЛОЗЫ В НЕДРЕВЕСНЫХ ВОЛОКНАХ ДЛЯ ПРОДУКТОВ НА ОСНОВЕ БУМАГИ | 2018 |

|

RU2761022C2 |

| ПОДЛОЖКИ, СОДЕРЖАЩИЕ ВСПЕНЕННЫЕ ПОЛЕЗНЫЕ ВЕЩЕСТВА ДЛЯ ПОВЫШЕННЫХ ПРЕИМУЩЕСТВ ПОДЛОЖЕК | 2013 |

|

RU2615704C2 |

| ПОДЛОЖКА, СОДЕРЖАЩАЯ ВСПЕНЕННЫЕ ПОЛЕЗНЫЕ АГЕНТЫ, И СПОСОБ EE ПОЛУЧЕНИЯ | 2011 |

|

RU2575263C2 |

| ВОЛОКНИСТЫЙ ЛИСТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2017 |

|

RU2733957C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ САЛФЕТОЧНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2464369C2 |

| МНОГОСЛОЙНОЕ БУМАЖНОЕ ПОЛОТЕНЦЕ С ВНУТРЕННИМ ВПИТЫВАЮЩИМ СЛОЕМ | 2006 |

|

RU2393286C2 |

| МАТЕРИАЛ ИЗ КРЕПИРОВАННОЙ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ С ПОВЫШЕННОЙ УДЕРЖИВАЮЩЕЙ ЕМКОСТЬЮ | 2011 |

|

RU2573482C2 |

Изобретение относится к многослойной бумаге, используемой для производства бумажных изделий, таких как косметическая салфетка, туалетная бумага, бумажные полотенца и подобные. Многослойное полотно на основе бумаги содержит обработанные целлюлозные волокна, выборочно расположенные в одном или нескольких слоях. Обработанные волокна имеют степень замещения 0,02 - 0,07 и составляют 5-50 % от общего веса многослойного полотна. При этом изделие на основе бумаги имеет базовый вес 10-60 г/кв.м, пухлость листа более 8 куб.см/г и показатель жесткости менее 15. Обеспечивается улучшение пухлости и мягкости изделия на основе бумаги без снижения прочности на разрыв. 3 н. и 15 з.п. ф-лы, 4 табл.

1. Изделие на основе бумаги, содержащее по меньшей мере одно многослойное полотно на основе бумаги, имеющее первый волокнистый слой, второй волокнистый слой и третий волокнистый слой, при этом первый и третий волокнистые слои содержат необработанные целлюлозные волокна, а второй волокнистый слой содержит обработанные целлюлозные волокна, имеющие степень замещения от 0,02 до 0,07, причем обработанные волокна составляют от 5 до 50 процентов от общего веса многослойного полотна, при этом изделие на основе бумаги имеет базовый вес от 10 до 60 грамм на квадратный метр (г/кв. м), пухлость листа более 8 куб. см/г и показатель жесткости менее 15;

причем обработанные целлюлозные волокна включают целлюлозные волокна, прореагировавшие с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагентов, имеющих общие формулы (I), (II) и (IV):

где R1 представляет собой F, Cl, Br или I, и R2 представляет собой (СН2)n-ОН (n=1-3), (СН2)n-СООН (n=1-3), С6Н5-СООН или HSO3X, где X представляет собой (СН2)n (n=1-3) или C6H4;

где R1 и R2 представляют собой галоген, четвертичную аммониевую группу или активированный алкен, a R3 представляет собой водород или катион металла;

где R1 представляет собой F, Cl, Br, I или -ОН, R2 представляет собой F, Cl, Br, I или -ОН, a R3 представляет собой -OSO3- и его соли, -SSO3- и его соли, фосфорную кислоту и ее соли или галогенид.

2. Изделие на основе бумаги по п. 1, где многослойное полотно на основе бумаги содержит крепированное полотно на основе бумаги, и изделие на основе бумаги имеет базовый вес от 14 до 20 г/кв. м.

3. Изделие на основе бумаги по п. 1, имеющее среднее геометрическое прочности на разрыв (GMT) от 500 до 800 грамм на 3 дюйма ширины образца и показатель жесткости менее 12.

4. Изделие на основе бумаги по п. 1, имеющее пухлость листа от 8 до 12 куб. см/г.

5. Изделие на основе бумаги по п. 1, где обработанное целлюлозное волокно имеет содержание азота по меньшей мере 0,2 весового процента.

6. Изделие на основе бумаги по п. 1, где обработанные волокна составляют от 10 до 50 процентов от общего веса многослойного полотна.

7. Изделие на основе бумаги по п. 1, где по меньшей мере одно многослойное полотно является крепированным, и изделие на основе бумаги содержит два многослойных полотна, при этом изделие на основе бумаги имеет базовый вес от 28 до 34 г/кв. м, пухлость листа от 9 до 12 куб. см/г, GMT от 500 до 800 грамм на 3 дюйма ширины образца и показатель жесткости от 8 до 12.

8. Изделие на основе бумаги с несколькими прослойками, содержащее по меньшей мере одно многослойное полотно на основе бумаги, имеющее первый волокнистый слой, второй волокнистый слой и третий волокнистый слой, причем первый и третий волокнистые слои содержат необработанные целлюлозные волокна, а второй волокнистый слой содержит обработанные целлюлозные волокна, имеющие содержание азота по меньшей мере 0,05 весового процента, при этом обработанные волокна составляют от 5 до 50 процентов от общего веса многослойного полотна;

причем обработанные целлюлозные волокна включают целлюлозные волокна, прореагировавшие с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагентов, имеющих общие формулы (I), (II) и (IV):

где R1 представляет собой F, Cl, Br или I, и R2 представляет собой (СН2)n-ОН (n=1-3), (СН2)n-СООН (n=1-3), С6Н5-СООН или HSO3X, где X представляет собой (СН2)n (n=1-3) или С6Н4;

где R1 и R2 представляют собой галоген, четвертичную аммониевую группу или активированный алкен, a R3 представляет собой водород или катион металла;

где R1 представляет собой F, Cl, Br, I или -ОН, R2 представляет собой F, Cl, Br, I или -ОН, a R3 представляет собой -OSO3- и его соли, -SSO3- и его соли, фосфорную кислоту и ее соли или галогенид.

9. Изделие на основе бумаги с несколькими прослойками по п. 8, где многослойное полотно на основе бумаги содержит крепированное полотно на основе бумаги, и изделие на основе бумаги имеет базовый вес от 10 до 50 грамм на квадратный метр (г/кв. м).

10. Многослойное изделие на основе бумаги по п. 8, имеющее среднее геометрическое прочности на разрыв (GMT) от 500 до 800 грамм на 3 дюйма ширины образца и показатель жесткости менее 12.

11. Многослойное изделие на основе бумаги по п. 8, имеющее пухлость листа более 10 куб. см/г.

12. Изделие на основе бумаги с несколькими прослойками по п. 8, где обработанное целлюлозное волокно имеет содержание азота по меньшей мере 0,2 весового процента.

13. Изделие на основе бумаги с несколькими прослойками по п. 8, где обработанные волокна составляют от 10 до 50 процентов от общего веса многослойного полотна.

14. Изделие на основе бумаги с несколькими прослойками по п. 8, имеющее базовый вес от 28 до 34 г/кв. м, пухлость листа от 8 до 12 куб. см/г, GMT от 500 до 800 грамм на 3 дюйма ширины образца и показатель жесткости от 8 до 12.

15. Способ формирования изделия на основе бумаги, включающий стадии:

a. обработки целлюлозного волокна щелочным средством;

b. осуществления реакции целлюлозного волокна с реагирующим с целлюлозой реагентом, выбранным из группы, состоящей из реагентов, имеющих общие формулы (I), (II), (III) и (IV), с получением обработанного целлюлозного волокна:

где R1 представляет собой F, Cl, Br или I, и R2 представляет собой (СН2)n-ОН (n=1-3), (СН2)n-СООН (n=1-3), С6Н5-СООН или HSO3X, где X представляет собой (СН2)n (n=1-3) или С6Н4;

где R1 и R2 представляют собой галоген, четвертичную аммониевую группу или активированный алкен, a R3 представляет собой водород или катион металла;

где R1 представляет собой углеводород, содержащий от 1 до 5 атомов углерода, и R2 представляет собой СН3, НС=СН2, (СН2)n-СН3 (n=1-3), (СН2)n-СООН (n=1-3), С6Н4-СООН или С6Н5;

где R1 представляет собой F, Cl, Br, I или -ОН, R2 представляет собой F, Cl, Br, I или -ОН, a R3 представляет собой -OSO3- и его соли, -SSO3- и его соли, фосфорную кислоту и ее соли или галогенид;

c. промывки обработанного целлюлозного волокна;

d. формирования многослойного полотна на основе бумаги посредством осаждения обработанного целлюлозного волокна между смежными слоями необработанного целлюлозного волокна; и

e. объединения двух или более многослойных полотен на основе бумаги с формированием изделия на основе бумаги.

16. Способ по п. 15, дополнительно включающий стадию крепирования многослойного полотна на основе бумаги.

17. Способ по п. 15, при котором изделие на основе бумаги имеет базовый вес от 28 до 34 грамм на квадратный метр (г/кв. м).

18. Способ по любому из п. 15, при котором изделие на основе бумаги имеет среднее геометрическое прочности на разрыв (GMT) от 500 до 800 грамм на 3 дюйма ширины образца и показатель жесткости менее 12.

| US 20020112830 A1, 22.08.2002 | |||

| US 4166001 A, 28.08.1979 | |||

| WO 9945201 A1, 10.09.1999 | |||

| US 6162327 A, 19.12.2000 | |||

| МНОГОСЛОЙНОЕ БУМАЖНОЕ ПОЛОТЕНЦЕ С ВНУТРЕННИМ ВПИТЫВАЮЩИМ СЛОЕМ | 2006 |

|

RU2393286C2 |

Авторы

Даты

2017-05-29—Публикация

2013-12-20—Подача