Изобретение относится к области дорожного строительства, а именно к производству стабилизирующих добавок, которые используются в асфальтобетонных смесях и могут найти применение при изготовлении дорожных покрытий из щебеночно-мастичного асфальтобетона (ЩМА).

Специфика составов и структуры щебеночно-мастичного асфальтобетона предусматривает обязательное присутствие стабилизирующей добавки для дисперсного армирования органического вяжущего.

Известна стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси (Патент RU №2458950, МПК7 C08L 95/00, C08L 91/00, C08K 13/02), включающая органическое вяжущее, структурообразователь, гидроксид натрия и воду. В качестве органического вяжущего используется отход масложирового производства, выбранный из группы: жировая композиция, или госсиполовая смола, или флотогудрон, или техническая олеиновая кислота марки В, а в качестве структурообразователя используется целлюлозное волокно.

К основным недостаткам стабилизирующей добавки относится то, что при снижении показателя стекания органического вяжущего (битума) повышается водонасыщение, а также уменьшается предел прочности при сжатии, трещиностойкость, коэффициент внутреннего трения и показатель сцепления при сдвиге.

Наиболее близким к предлагаемому изобретению техническим решением, принятым за прототип, является стабилизирующая добавка для щебеночно-мастичного асфальтобетона (Патент RU №2542010, МПК7 С04В 26/26, С04В 14/28, С04В 18/24), включающая органическое вяжущее, структурообразователь, известняковый минеральный порошок и воду. В качестве пластификатора добавка содержит парафин, а в качестве структурообразователя используются целлюлозно-бумажные отходы.

К основным недостаткам стабилизирующей добавки относятся высокий показатель стекания, а также низкие показатели сдвигоустойчивости и трещиностойкости щебеночно-мастичного асфальтобетона, что значительно снижает срок службы асфальтобетонного покрытия.

Предлагаемое изобретение решает задачу расширения арсенала средств, заключающихся в создании стабилизирующей добавки для щебеночно-мастичного асфальтобетона, позволяющей при низком показателе стекания органического вяжущего увеличить сдвигоустойчивость, трещиностойкость, при этом не увеличивая водонасыщение ЩМА.

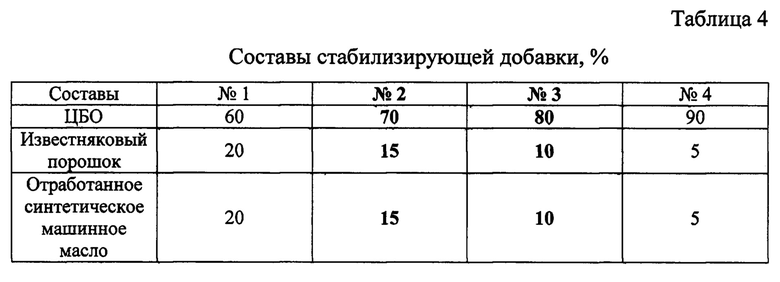

Это достигается тем, что стабилизирующая добавка для щебеночно-мастичного асфальтобетона в виде гранулированной смеси измельченных целлюлозно-бумажных отходов - ЦБО, известнякового порошка и пластификатора содержит измельченные и распушенные ЦБО и в качестве пластификатора - отработанное синтетическое машинное масло при следующем соотношении компонентов, мас.%:

Для получения стабилизирующей добавки использовали:

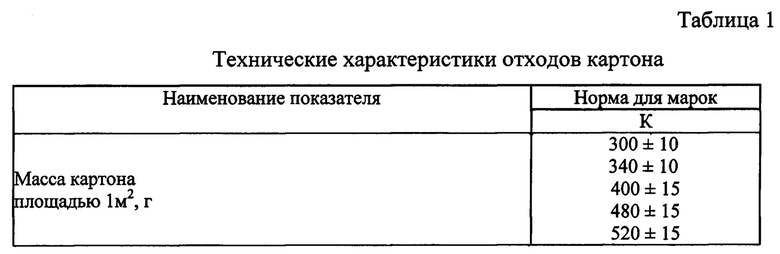

1) целлюлозно-бумажные отходы (ЦБО), состоящие из отходов картона различных производств

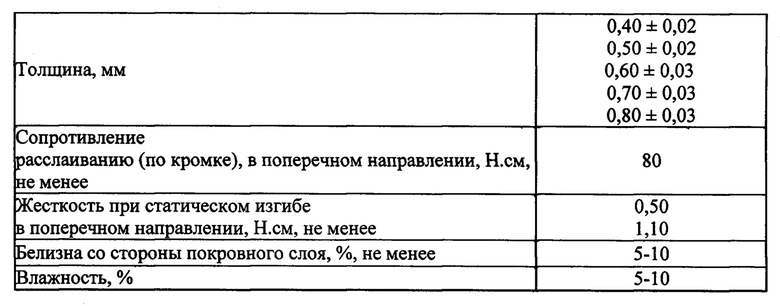

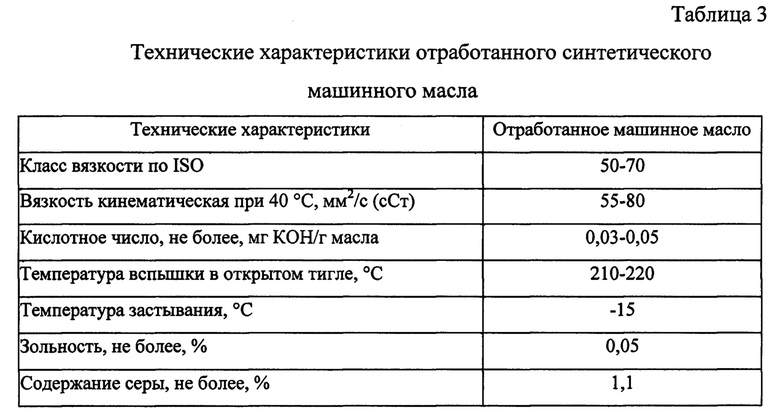

2) известняковый порошок марки МП-1 по ГОСТ Р 52129-2003

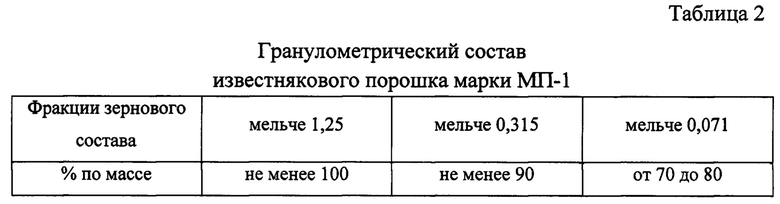

3) пластификатор - отработанное синтетическое машинное масло

При приготовлении стабилизирующей добавки были разработаны следующие составы, представленные в табл. 4.

Стабилизирующую добавку готовили следующим образом. Подготовку ЦБО проводили по двухстадийной технологии измельчения. На первом этапе сырье дробили в шредере на части размером 20-40 мм, на втором этапе доизмельчали с одновременным распушиванием в роторно-камерной дробилке производительностью 150 кг/ч до удельной поверхности 500 м2/кг. В это время известняковый порошок высушивали. Полученные измельченные целлюлозно-бумажные отходы и известняковый порошок смешивали между собой в мешалке. Затем в предварительно подготовленную смесь вводили отработанное синтетическое машинное масло и перемешивали до однородного состояния в течение 20-30 минут. Приготовленную массу гранулировали с помощью пресс-гранулятора.

В связи с тем, что процесс гранулирования целлюлозно-бумажных отходов затруднен вследствие их зависания в приемном бункере пресс-гранулятора, введение известнякового порошка облегчает процесс гранулирования и повышает плотность стабилизирующей добавки за счет утяжеления гранул. В свою очередь, это приводит к упрощению их дозирования в смеситель при производстве щебеночно-мастичного асфальтобетона. Более того, известняковый порошок также способен оказывать структурирующее влияние на свойства органического вяжущего - битума, входящего в состав щебеночно-мастичного асфальтобетона. Поэтому стабилизирующая добавка способна лучше сорбировать битум при технологических температурах, не оказывая на него отрицательного воздействия.

Введение пластификатора в состав стабилизирующей добавки способствует процессу ее гранулирования.

С целью изучения влияния состава стабилизирующей добавки на физико-механические характеристики ЩМА были произведены испытания образцов, приготовленных из щебеночно-мастичной асфальтобетонной смеси с использованием разработанной стабилизирующей добавки, гранитного щебня, который соответствовал требованиям ГОСТ 8267-93 и ГОСТ 3344-83, а также песка из отсева дробления гранита, отвечающего требованиям ГОСТ 8736-2010. В качестве минерального порошка применялся известняковый порошок МП-1, соответствующий требованиям ГОСТ 52129-2003. В качестве органического вяжущего применяли битум вязкий нефтяной дорожный марки БНД 60/90, соответствующий ГОСТ 22245-90.

Обоснование пригодности стабилизирующей добавки и оптимального ее содержания в смеси устанавливается вследствие проведения испытаний по ГОСТ 12801-98 и определение показателя устойчивости стекания вяжущего и других физико-механических характеристик, соответствующих ГОСТ 31015-2002.

Проектирование гранулометрического состава щебеночно-мастичных смесей, с учетом особенностей, осуществляли по методике, принятой для обычных асфальтобетонов согласно ГОСТ 9128-2013.

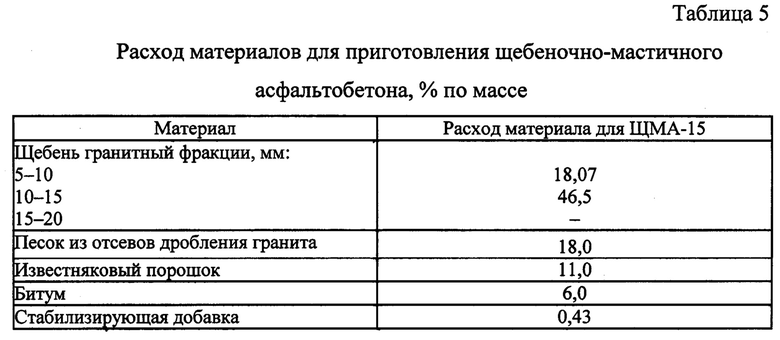

Расход материалов для приготовления ЩМА принят в соответствии с данными, приведенными в табл. 5.

Пример. В смеситель подавали предварительно высушенные и нагретые гранитный щебень фракции 5-10 мм - 2573,02 г; 10-15 мм - 6621,60 г и песок из отсевов дробления гранита - 2563,20 г. Затем происходила подача известнякового порошка в количестве 1566,40 г и 61,23 г стабилизирующей добавки без предварительного нагрева. В смесителе производили «сухое» перемешивание горячих гранитного щебня и песка из отсевов дробления гранита с холодным известняковым порошком и стабилизирующей добавкой. Далее происходила подготовка битума в количестве 854,40 г (разогрев, выпаривание содержащейся в нем влаги и нагрев до рабочей температуры). Затем перемешивали все составляющие с битумом и приготавливали образцы асфальтобетона согласно ГОСТ 9128-2013. Масса одной партии щебеночно-мастичной асфальтобетонной смеси составляет 14240,00 г.

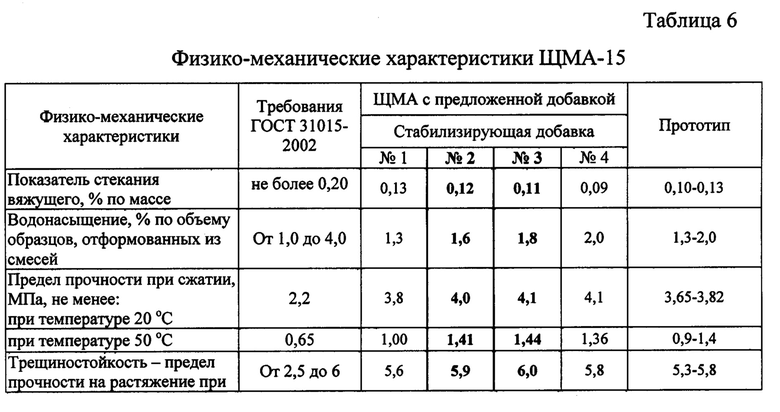

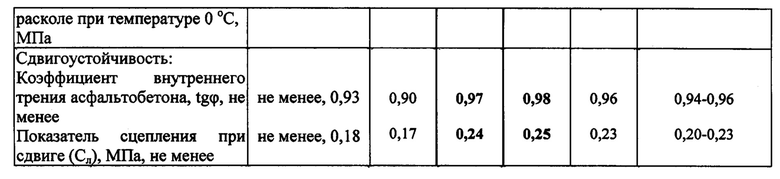

Результаты испытаний полученных образцов щебеночно-мастичного асфальтобетона с применением стабилизирующей добавки приведены в табл. 6.

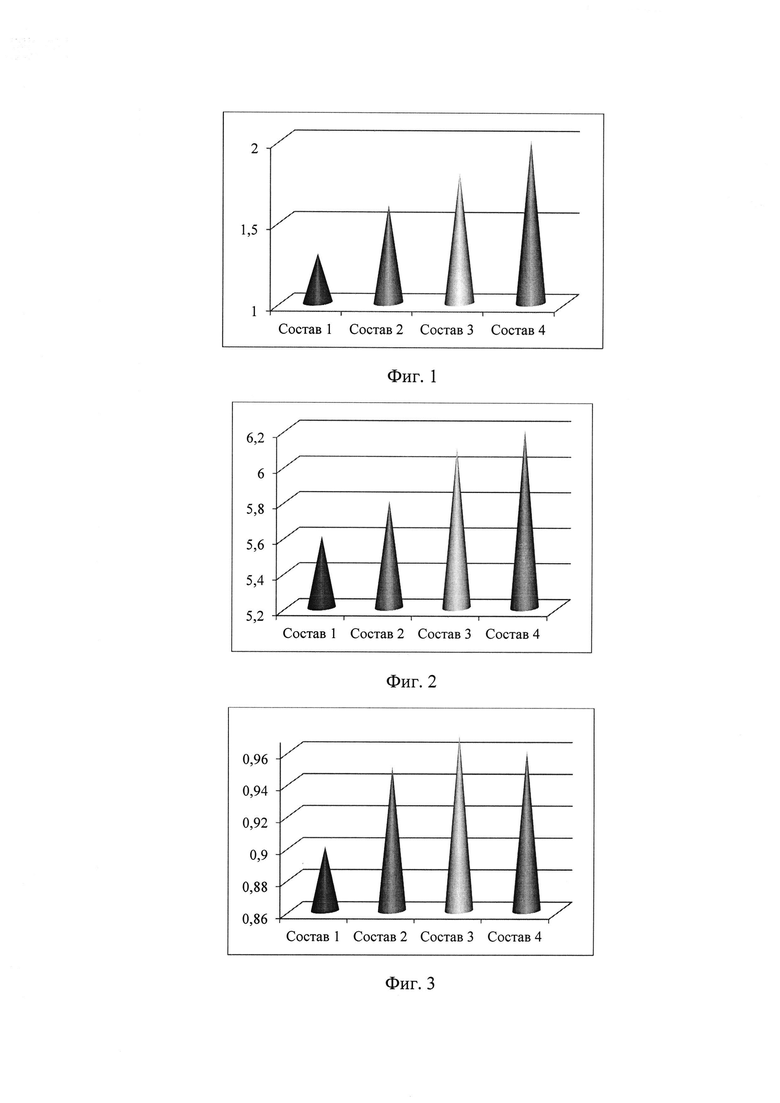

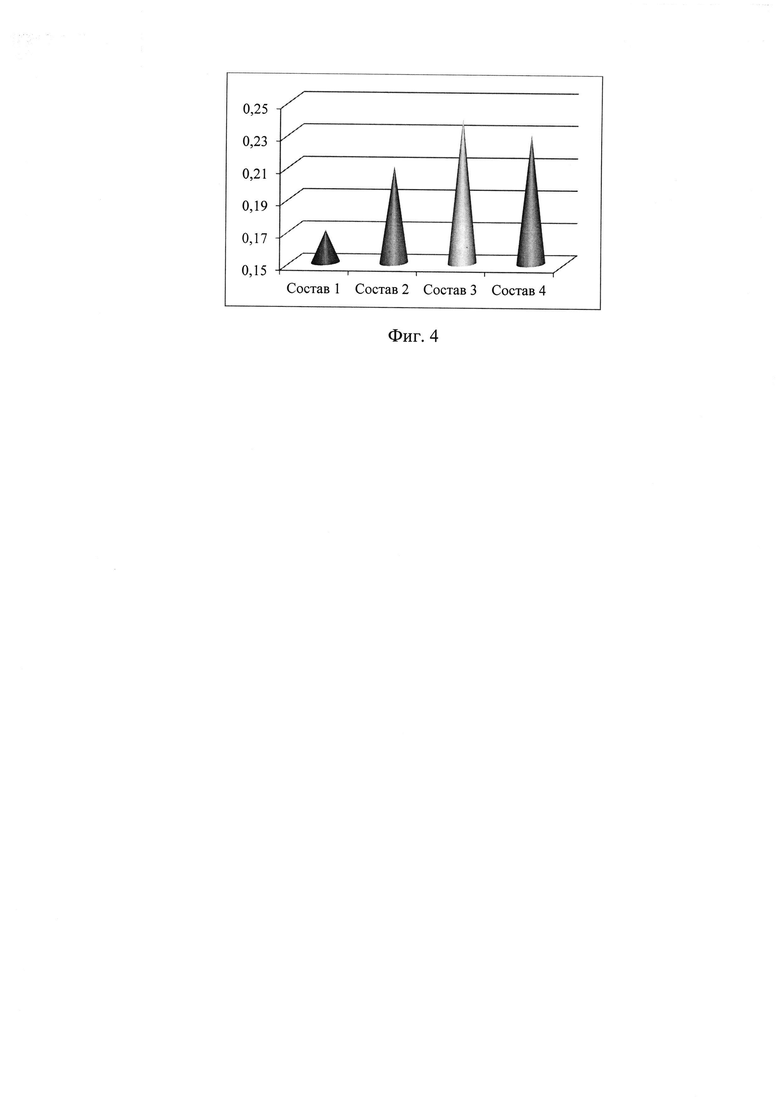

Изменение свойств щебеночно-мастичного асфальтобетона в зависимости от состава стабилизирующей добавки поясняется графическим материалом, где на фиг. 1 представлено водонасыщение образцов, отформованных из смесей (% по объему); фиг. 2 - предел прочности на растяжение при расколе при температуре 0°C (МПа); фиг. 3 - коэффициент внутреннего трения асфальтобетона; фиг. 4 - показатель сцепления при сдвиге (МПа).

Результаты испытаний показали, что щебеночно-мастичный асфальтобетон с использованием разработанной стабилизирующей добавки соответствует требованиям ГОСТ 31015-2002.

По полученным результатам показателя стекания можно судить о том, что добавка легко и быстро распределяется в смеси щебеночно-мастичного асфальтобетона, предотвращая стекание органического вяжущего с поверхности каменного материала, что способствует лучшему хранению и транспортировке щебеночно-мастичной асфальтобетонной смеси, предотвращая ее расслаивание.

Волокна целлюлозно-бумажных отходов обладают высоким структурирующим действием на битум, поэтому их увеличение способствует снижению стекания вяжущего в смеси (от 0,13% до 0,09%).

Из таблицы видно, что использование стабилизирующей добавки (состава №2 и №3) позволяет получить щебеночно-мастичный асфальтобетон на их основе с оптимальным сочетанием физико-механических характеристик.

Замена парафина в составе разработанной добавки на отработанное синтетическое машинное масло положительно отражается на физико-механических характеристиках битума: уменьшает температуру хрупкости и повышает температуру размягчения, поэтому происходит повышение трещиностойкости и сдвигоустойчивости, а также дополнительно снижает водонасыщение. Так, использование в составе щебеночно-мастичного асфальтобетона добавок состава №2 и №3 способствует получить образцы асфальтобетона с высокой сдвигоустойчивостью, а именно: предел прочности при 50°C (1,41 и 1,44 МПа соответственно), сцеплению при сдвиге (0,24 и 0,25 МПа соответственно), коэффициенту внутреннего терния (0,97 и 0,98 соответственно), а также трещиностойкостью (5,9-6,0 МПа).

Так как при перемешивании смеси во время приготовления щебеночно-мастичного асфальтобетона стабилизирующая добавка растирается в пыль, то при высоком содержании целлюлозно-бумажных отходов (состав №4) происходит комкование и неравномерное распределение добавки в смеси, ухудшая ее структурирующие влияние на битум. Более того, следует отметить, что высокое содержание распушенных целлюлозно-бумажных отходов при эксплуатации будет вбирать в себя много влаги и увеличивать водонасыщение. Так применение стабилизирующей добавки №1, содержащей 60% целлюлозно-бумажных отходов приводит к получению ЩМА с низким показателем водонасыщения, не превышающего 1,3%. В то время как увеличение количества ЦБО до 90% в составе стабилизатора №4 способствует увеличению водонасыщения до 2%.

Использование известнякового порошка в составе разработанной стабилизирующей добавки приводит к снижению водонасыщения (табл. 5, фиг. 1). Однако с технологической точки зрения при его использовании в количестве 20% и выше в составе стабилизирующей добавки возникают трудности с ее грануляцией, а следовательно, ее неравномерное распределение в щебеночно-мастичной асфальтобетонной смеси, что в дальнейшем отрицательно сказывается на прочностных характеристиках щебеночно-мастичного асфальтобетона. Для грануляции стабилизирующей добавки, содержащей 20% известнякового порошка, необходимо увеличить количество пластификатора до 20%.

Если стабилизирующая добавка будет содержать в своем составе 20% известнякового порошка и 20% пластификатора (состав №1), то щебеночно-мастичный асфальтобетон с использованием данного состава не будет удовлетворять требованиям ГОСТ 31015-2002 по коэффициенту внутреннего трения и показателю сцепления при сдвиге, которые относятся к свойствам асфальтобетона, характеризующих его сдвигоустойчивость.

Уменьшение количества известнякового порошка и отработанного синтетического машинного масла до 15 или 10% привело к увеличению пределов прочности на сжатие при 20°C, при 50°C, предел прочности на растяжение при расколе при температуре 0°C (табл. 6, фиг. 2). Сдвигоустойчивость также увеличилась (табл. 6, фиг. 3-4).

Поэтому целесообразно использование известнякового порошка в количестве от 10 до 15% и пластификатора - отработанного синтетического машинного масла в количестве от 10 до 15% в составе разрабатываемой стабилизирующей добавки (составы №2 и 3).

Применение в качестве структурообразователя целлюлозно-бумажных отходов, занимающих большие площади во всех областях страны, значительно снижает стоимость стабилизирующей добавки, производство которой будет способствовать улучшению экологической обстановки в стране, что является целесообразным в большинстве регионов. А использование в качестве пластификатора отработанного синтетического машинного масла уменьшает себестоимость производства добавки.

Разработанный состав стабилизирующей добавки позволяет получить щебеночно-мастичный асфальтобетон, обладающий низким показателем стекания органического вяжущего, низким водонасыщением и высокими сдвигоустойчивыми характеристиками, используя при этом в качестве исходного сырья экономичные и общедоступные материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2017 |

|

RU2700858C2 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2014 |

|

RU2542010C1 |

| СТАБИЛИЗИРОВАННОЕ ВЯЖУЩЕЕ, ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2647740C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ ДЛЯ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНЫХ АСФАЛЬТО-БЕТОННЫХ СМЕСЕЙ | 2020 |

|

RU2726688C1 |

| СТАБИЛИЗИРУЮЩАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822938C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2016 |

|

RU2631819C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

Изобретение относится к области дорожного строительства, а именно к стабилизирующим добавкам, которые используются в асфальтобетонных смесях и могут найти применение при изготовлении дорожных покрытий при использовании щебеночно-мастичного асфальтобетона (ЩМА). Стабилизирующая добавка для щебеночно-мастичного асфальтобетона в виде гранулированной смеси измельченных целлюлозно-бумажных отходов - ЦБО, известнякового порошка и пластификатора содержит измельченные и распушенные ЦБО и в качестве пластификатора - отработанное синтетическое машинное масло при следующем соотношении компонентов, мас.%: указанные целлюлозно-бумажные отходы 70-80, известняковый порошок 10-15, отработанное синтетическое машинное масло 10-15. Технический результат - получение щебеночно-мастичного асфальтобетона, обладающего низким показателем стекания вяжущего, низким водонасыщением и высокими сдвигоустойчивыми характеристиками. 1 пр., 6 табл., 4 ил.

Стабилизирующая добавка для щебеночно-мастичного асфальтобетона в виде гранулированной смеси измельченных целлюлозно-бумажных отходов - ЦБО, известнякового порошка и пластификатора, отличающаяся тем, что она содержит измельченные и распушенные ЦБО и в качестве пластификатора - отработанное синтетическое машинное масло при следующем соотношении компонентов, мас.%:

| ТОРМОЗ | 2011 |

|

RU2562010C2 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2458950C1 |

| Добавка для щебеночно-мастичного асфальтобетона | 2002 |

|

RU2222559C1 |

| ХОЛОДНАЯ СМЕСЬ ДЛЯ РЕМОНТА АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2007 |

|

RU2345967C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2273615C2 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2256628C1 |

| DE 4229078 A1, 10.03.1994. | |||

Авторы

Даты

2017-05-30—Публикация

2016-06-27—Подача