Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог.

Известен щебеночно-мастичный асфальтобетон (ЩМА), представляющий горячую асфальтобетонную смесь, состоящую из щебеночного каркаса, в котором все пустоты между крупным щебнем заполнены смесью битума с дробленым песком и минеральным порошком. Получение ЩМА нормируется требованиями ГОСТ 31015-2002 "Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные". Производство асфальтобетонной смеси осуществляется по типовой технологии на стандартном оборудовании асфальтобетонного завода (АБЗ). Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) - рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Основное отличие ЩМА от обычных асфальтобетонов заключается в его жесткой каркасной структуре в слое покрытия. Такая структура обеспечивает передачу нагрузки с поверхности в нижележащие слои через непосредственно контактирующие друг с другом отдельные крупные частицы каменного материала. Тем самым достигается существенное снижение деформаций слоя покрытия как в продольном, так и в поперечном направлениях. В ЩМА основную структуру составляет крупный щебень (до 80%), а мелкий служит только для образования мастики, заполняющей межкаменное пространство в щебеночном каркасе.

Другой характерной особенностью ЩМА является повышенное (до 8,5%) содержание битума в смеси, что обусловливает необходимость использования стабилизирующей добавки, предотвращающей стекание связующего с поверхности частиц минеральной части. В качестве стабилизирующей добавки используют пропитанные битумом и спрессованные гранулы из волокон целлюлозы. При перемешивании гранулы разрушаются, а волокна равномерно распределяются в объеме битума, создавая своеобразную сетку, предотвращающую вытекание битума из оболочек вокруг минеральных частиц смеси.

Применение щебеночно-мастичного асфальтобетона на высоконагруженных дорогах обеспечивает ряд эксплуатационных и функциональных преимуществ по сравнению с большинством существующих покрытий из асфальтобетона. Существенно более высокая устойчивость к разрушениям под воздействием транспортного потока и климатических условий. Высокая сдвигоустойчивость, что существенно снижает возможность возникновения сдвиговых дефектов при высоких нагрузках (неровности и колееобразование). Повышение долговечности покрытия в 2-3 раза. Более высокие эксплуатационные характеристики покрытия (высокий и стабильный коэффициент сцепления, повышение обзорности и снижение эффекта аквапланирования и т.п.). Снижение уровня шума от движения транспорта.

Однако достижение указанных преимуществ возможно только при правильном подборе спецификации смеси, строгом обеспечении технологических требований при ее изготовлении и укладке. Особенности структуры щебеночно-мастичного асфальтобетона требуют обязательности выполнения определенных требований к исходным материалам и их соотношению в смеси: каменного материала - его физико-механических свойств, формы, размера, способа получения, шероховатости поверхности; требований текстуры поверхности покрытия; обеспечения гранулометрической пропорции каменного материала в смеси; объема битума в смеси; применения наиболее эффективного стабилизатора и т.п. Следует отметить, что необходимо выполнение всех перечисленных требований одновременно. Невыполнение хотя бы одного из них, как правило, приводит к браку. К сожалению, техническое оснащение большинства наших асфальтобетонных заводов не позволяет получить качественную асфальтобетонную смесь.

Кроме того, процесс производства щебеночно-мастичных смесей и их укладка в дорожное полотно связаны с высокими температурами, что практически исключает возможность перевозки материала на удаленные от места производства расстояния. Уплотнение дорожного покрытия осуществляется с использованием тяжелой дорожной техники.

Известен способ получения асфальтобетонной смеси (пат. РФ 2182136). Основная идея способа состоит в том, что асфальтовяжущее, то есть смесь минерального порошка с битумом вводится в асфальтосмеситель в виде гранул, полученных методом окатывания. В процессе перемешивания в асфальтосмесителе гранулы разрушаются, а асфальтовяжущее равномерно распределяется в массе материала. Асфальтовяжущее, полученное методом окатывания, обладает повышенными прочностными показателями и коэффициентом водостойкости, что позволяет снизить водонасыщение асфальтобетона и повысить долговечность асфальтобетонного покрытия. Следует отметить, что гранулированное асфальтовяжущее в рассматриваемом способе выполняет роль стабилизирующей добавки в щебеночно-мастичном асфальтобетоне. Однако в отличие от последней, упрочнение материала асфальтовяжущего достигается не созданием структурирующей сетки из волокон, а упорядоченным расположением частиц минерального порошка в структуре материала с прослойками битума между частицами минерального порошка минимальной толщины. Создание таких прослоек приводит к структурированию битума в асфальтовяжущем, т.е. создает условия для проявления вандерваальсовых поверхностных сил, резко повышающих прочностные характеристики материала и его водостойкость.

Тем не менее, практическое применение этого способа весьма проблематично с учетом того, что гранулированное асфальтовяжущее, обладающее высокой прочностью, достаточно сложно равномерно распределить в массе перемешиваемых компонентов смеси. Для этого следует либо существенно увеличивать время перемешивания либо повышать температуру процесса. И тот и другой варианты связаны с дополнительными энергетическими затратами. Кроме того, использование этого способа связано с высокими температурами, что исключает возможность холодной укладки материала. Гранулированное асфальтовяжущее обладает достаточно высокой стоимостью, т.к. содержит в своем составе 13-15% битума и 85-87% минерального порошка. Именно эти компоненты являются наиболее дорогостоящими составляющими асфальтобетонной смеси.

Наиболее близким к заявляемому выбран холодный асфальтобетон Мультигрейд, представляющий уплотненную высокощебенистую асфальтобетонную смесь, приготовленную на гелеобразном модифицированном вяжущем Мультигрейд (www.VPTechnologiesLLC.com). Асфальтобетонная смесь производится на типовом оборудовании асфальтобетонных заводов и включает операции нагрева минеральной части, формирование грануляционного состава смеси и смешение со связующим. Основное отличие этого материала от типового асфальтобетона состоит в использовании гелеобразного вяжущего Мультигрейд. Оно готовится путем химической модификации вязкого дорожного битума при использовании специальной добавки Мультигрейд, которая "загущает" консистенцию битума и превращает его гель с высокой тиксотропией, например, на 15-30°С повышает температуру размягчения исходного битума. Гелеобразный битум формирует до 10-20 раз более толстую пленку вяжущего на зернах щебня, которая не стекает в процессе производства и укладки смеси, а также в процессе эксплуатации покрытия. Внутренняя пространственная структура, создаваемая в битуме добавкой Мультигрейд, не позволяет разжижителю, используемому в холодных смесях, испариться полностью из битума в течение продолжительного времени. В результате вяжущее Мультигрейд долго остается пластичным при низких температурах, обладая повышенной упругостью при высоких температурах и высокой стойкостью к трещинообразованию. Благодаря пластичности вяжущего и структуре каменного скелета температурные трещины практически не образуются. А если они и образуются при экстремально низких температурах, то при наступлении теплой погоды они, как правило, самозалечиваются.

Полученная таким образом смесь обладает всеми достоинствами холодных асфальтобетонных смесей, отличающих их от горячих смесей:

- возможность применения материала при отрицательных температурах;

- возможность продавать материал в строительных магазинах;

- возможность поддержания должного качества дорожного покрытия в зонах с суровым климатом.

По своей структуре и свойствам асфальтобетонная смесь Мультигрейд аналогична ЩМА, то есть обладает достоинствами щебенистых смесей. К ним можно отнести:

- высокую стойкость к трещинообразаванию, обусловленную пластичностью вяжущего;

- достаточно высокие прочностные характеристики, а также повышенная сдвиговая устойчивость, препятствующая образованию колеи.

К недостаткам асфальтобетонной смеси Мультигрейд следует отнести:

- недостатки, характерные для смесей ЩМА, т.е. излишне жесткие требования к качеству компонентов смеси и их содержанию;

- необходимость подбора грануляционного состава;

- достаточно высокая стоимость материала, обусловленная использованием дорогостоящего порошка Мультигрейд;

- необходимость использования дополнительной технологической операции по приготовлению битума Мультигрейд, который получают в специальном смесителе, куда вводят разогретый до 160-165°С дорожный битум, порошок Мультигрейд и разжижитель битума. В качестве разжижителя используется дизельное топливо и керосин в суммарном количестве 12-20% от массы битума. Продолжительность процесса составляет от 30 до 60 минут;

- ограниченное время хранения асфальтобетонной смеси, обусловленное использованием в качестве разжижителя битума летучих нефтепродуктов, при испарении которых материал теряет пластические свойства и проявляет склонность к слеживанию. В связи с этим возникает необходимость хранения готовой асфальтобетонной смеси в герметичной упаковке;

- ограниченная во времени способность асфальтобетона к самозалечиванию, связанная с использованием летучих компонентов.

Задачами, на решение которых направлено изобретение, являются повышение показателей прочности и долговечности холодного асфальтобетона, снижение жесткости требований к грануляционному составу смеси, увеличение срока хранения материала без потери эксплуатационных свойств, снижение склонности к слеживанию.

Поставленная задача решается тем, что в способе получения холодной асфальтобетонной смеси, включающем нанесение оболочек связующего из модифицированного битума на разогретые частицы крупных фракций минеральной части асфальтобетона, связующее оболочек на частицах минеральной части смеси представляет собой асфальтовяжущее, полученное окатыванием крупных частиц минеральной части смеси минеральным порошком в присутствии модифицированного битума, в качестве модификатора битума используются отработки минерального моторного масла в количестве 15-25% от массы битума, а содержание асфальтовяжущего в асфальтобетонной смеси составляет 30-50%.

Основу предлагаемого способа составляет получение оболочек асфальтовяжущего на крупных частицах минеральной части асфальтобетонной смеси окатыванием частиц щебня минеральным порошком с использованием в качестве связующего модифицированного дорожного битума. В отличие от способа аналога (пат. РФ 2182136) структурированное асфальтовяжущее, обладающее повышенной прочностью и водостойкостью, равномерно распределяется по поверхности частиц щебня. При уплотнении оболочки деформируются, заполняя пространство между каменными частицами и создавая практически монолитный материал с минимальным водопоглощением.

Однако полученная таким образом асфальтобетонная смесь состоит из жестких гранул, которые хорошо уплотняются в замкнутом объеме формы для получения образцов асфальтобетона, но при укатывании в дорожном покрытии требуют высокотемпературного нагрева и использования тяжелой дорожной техники. Для снижения жесткости оболочек гранул в дорожный битум вводится модификатор, оказывающий на структурированное связующее пластифицирующее действие. Эксперимент показал, что в качестве пластификатора могут быть использованы отработки моторного масла. При применении пластификатора происходит некоторое снижение прочности материала с существенным повышением пластических свойств. Это позволяет получить асфальтобетонную смесь, способную уплотняться в холодном состоянии с использованием только виброплиты, что особенно ценно при проведении ямочного ремонта дорожного полотна.

Полученная таким образом асфальтобетонная смесь не проявляет склонности к слеживанию и может длительное время храниться под открытым небом в штабелях. Отработка моторного масла является дешевым и доступным продуктом. Она не содержит летучих фракций, используемых в способе прототипе в качестве разжижителей битума, что обеспечивает длительное сохранение свойств асфальтобетона. Дорожное покрытие из такого материала обладает свойством самозалечивания, состоящего в способности пластичного материала затягивать образовавшиеся в нем при низких температурах трещины под воздействием транспортных нагрузок.

Пример осуществления способа получения холодной асфальтобетонной смеси Асфальтобетонная смесь получена окатыванием частиц гранитного щебня минеральным порошком с использованием в качестве связующего модифицированного битума. Процесс проводился в барабанном дражираторе при температуре 120°С.

Состав асфальтобетонной смеси:

1. Отсев гранитного щебня фракции 3,0-7,5 мм - 50%.

2. Минеральный порошок - 50%.

3. Битум модифицированный - 7,5% от массы минеральной части смеси.

4. Состав модифицированного битума:

- битум БНД 90/130;

- отработка моторного масла - 25% от массы битума.

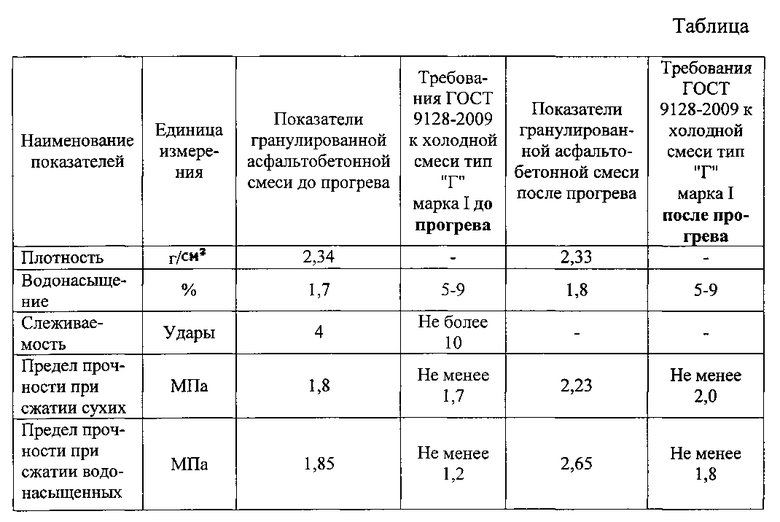

Испытания проводились в специализированной лаборатории отдела по контролю за качеством работ ГКУ ЯО "Ярдорслужба". Результаты испытаний приведены в таблице.

Как видно из данных таблицы, большинство показателей свойств асфальтобетона укладываются в рамки требований ГОСТ к холодным асфальтобетонным смесям. Единственным показателем, не удовлетворяющим требованиям, является водонасыщение, которое существенно ниже обозначенного ГОСТом. Отметим, что достижение необходимого значения водонасыщения традиционно осуществляется подбором грануляционного состава минеральной части смеси. В приведенном примере подбора грансостава смеси не производилось, а низкий уровень водонасыщения обеспечивался перераспределением оболочек асфальтовяжущего по объему материала в процессе уплотнения. При этом следует иметь в виду, что приведенная в примере смесь выполнена с верхним значением содержания минерального порошка и модифицированного битума, приведенного в формуле изобретения. Такой материал по свойствам близок к литому асфальтобетону, но в отличие от него обладает более высокой прочностью и не склонен к образованию колеи при высоких температурах.

Процесс гранулирования способом окатывания позволяет получать примерно одинаковое соотношение битума и минерального порошка в асфальтовяжущем на уровне 13-15% битума, что обеспечивает структурирование системы и повышение прочностных показателей. Увеличение содержания битума сверх указанного соотношения приводит к агломерации гранул, слипанию их в комки и нарушению процесса. Снижение содержания битума ниже указанной нормы резко увеличивает время проведения процесса и становится неприемлемым из соображений производительности.

Снижение содержания минерального порошка в смеси, а следовательно, и битума в силу указанной выше причины приводит, с одной стороны, к увеличению водонасыщения, а с другой - изменению прочностных показателей материала. При этом прочность образцов на сжатие в ходе уменьшения содержания минерального порошка увеличивается, достигает максимума при содержании порошка 35-37%, а затем резко падает. При содержании минерального порошка в интервале 30-50% прочностные показатели материала находятся в рамках требований ГОСТ 9128-2009.

Отработка моторного масла в битуме работает как традиционный пластификатор. Увеличение его содержания приводит к повышению пластичности материала, сопровождающегося падением его прочностных показателей. При отсутствии пластификатора асфальтобетонная смесь получается жесткой с показателями прочности на сжатие при 20°С порядка 40-45 МПа, что не позволяет укладывать материал с использованием легкой дорожной техники (легкие катки, виброплиты и т.п.) без дополнительного подогрева. Введение отработки моторного масла в битум в количестве 15-25% от массы битума позволяет легко осуществить эту операцию, что особенно важно при проведении ямочного ремонта дорожного полотна.

Таким образом, меняя содержание пластификатора в битуме и минерального порошка в смеси в рамках интервалов, приведенных в формуле изобретения, можно получать материал со свойствами от ЩМА до литого асфальтобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки | 2016 |

|

RU2623748C1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Радиопоглощающая асфальтобетонная смесь и дорожное покрытие, выполненное из этой смеси | 2017 |

|

RU2637701C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог. Способ получения холодной асфальтобетонной смеси включает нанесение оболочек связующего из модифицированного битума на разогретые частицы крупных фракций минеральной части асфальтобетона. При этом связующее оболочек на частицах минеральной части смеси представляет собой асфальтовяжущее, полученное окатыванием крупных частиц минеральной части смеси минеральным порошком в присутствии модифицированного битума, в качестве модификатора битума используются отработки моторного масла в количестве 15-25% от массы битума, а содержание минерального порошка в асфальтобетонной смеси составляет 50% от массы минеральной части смеси. Способ позволяет получить материал с повышенными показателями прочности и долговечности, пониженными требованиями к грануляционному составу смеси, увеличенным сроком хранения без потери эксплуатационных свойств, сниженной склонностью к слеживанию. 1 табл., 1 пр.

Способ получения холодной асфальтобетонной смеси, включающий нанесение оболочек связующего из модифицированного битума на разогретые частицы крупных фракций минеральной части асфальтобетона, отличающийся тем, что связующее оболочек на частицах минеральной части смеси представляет собой асфальтовяжущее, полученное окатыванием крупных частиц минеральной части смеси минеральным порошком в присутствии модифицированного битума, в качестве модификатора битума используются отработки моторного масла в количестве 15-25% от массы битума, а содержание минерального порошка в асфальтобетонной смеси составляет 50% от массы минеральной части смеси.

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ СТАРОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2467039C1 |

| RU 2009112159 A1, 10.10.2010 | |||

| JP 3550188 B2, 04.08.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2378210C1 |

| Тормозное устройство | 1979 |

|

SU832161A1 |

Авторы

Даты

2015-08-20—Публикация

2013-10-29—Подача