Изобретение относится к исследованию дисперсных материалов путем определения их физических свойств механическим способом, а более конкретно внутреннего трения порошков.

Уровень данной области техники характеризует способ и устройство (трибоскоп), описанные в книге Зенков Р.Л. Механика насыпных грузов, М.: Машгиз, 1952, с. 40 и 45.

Устройство для испытаний порошковых материалов включает каретку без дна, в виде открытой емкости, где помещают мерную дозу исследуемого порошка, расположенную на слое этого же порошка, который размещен между направляющими продольного перемещения каретки и неподвижной опорой.

Сверху на дозе порошка установлен гнет, прижимающий ее к инерционному слою порошка.

Каретка посредством троса, перекинутого через блок, связана с грузовой чашей, где устанавливают груз.

Способ определения внутреннего трения порошкового материала осуществляют следующим образом.

В грузовую чашу постепенно укладывают гири до начала движения каретки, при котором происходит сдвиг мерной дозы относительно подстилающего слоя порошка на неподвижной опоре, при этом на чаше заранее установлены разновесы, компенсирующие сопротивление движению каретки по инерционному слою порошка и вращению блока.

Усилие сдвига (массу груза) фиксируют и рассчитывают по однозначным зависимостям нормальное и касательное напряжения, которые характеризуют внутреннее трение исследуемого материала.

Средние значения нормального и касательного напряжений определят статистически, проводя повторные испытания.

Описанный способ имеет практическое применение для больших значений экспериментально полученных напряжений внутри исследуемого порошкового материала, а при их малых значениях разброс достигает 40%.

Описанный способ определения физико-механических характеристик имеет большую погрешность из-за того, что не учитывается трение порошка о боковую поверхность, потому что естественное перемещение по приводной стенке каретки исключает размещенный сверху дозы груз.

Более совершенным является устройство для более точного способа определения физико-механических характеристик дисперсных материалов по SU 1233008 A1, G01N 19/02 1986 г., которое содержит емкость (каретку) для размещения дозы исследуемого порошкового материала, которая имеет форму прямоугольного параллепипеда, одна из стенок которого выполнена оптически прозрачной с нанесенными на ней кривыми свободной поверхности дозы после сдвиговых деформаций порошковых материалов с различными коэффициентами внутреннего трения при заданной частоте вращения приводного вала.

Каретка закреплена на валу привода вращения, кинематически связанном с направленным через оптически прозрачную боковину каретки на свободную поверхность стробоскопом - фотоэлектрическим прибором, который периодически делает снимки движения свободной поверхности исследуемой дозы как бы стационарными. Посредством измерителя цикл съемок стробоскопа синхронизируют с частотой вращения каретки.

При вращении каретки под действием центробежных сил порошковый материал свободной поверхности исследуемой дозы перемещается на ее периферию и вверх по стенкам каретки, образуя криволинейный профиль, который фиксируется стробоскопом.

Конечный профиль деформации сдвига свободной поверхности дозы исследуемого порошкового материала сопоставляют с расчетными эталонными кривыми графиков на прозрачной боковине каретки, подбирая наиболее совпадающий, для которого коэффициент внутреннего трения известен и косвенно характеризует внутреннее трение исследуемого порошкового материала.

При остановке вращения каретки порошок осыпается в ее центр, образуя угол естественного откоса, который замеряется с помощью фотоприбора.

Недостатком известного способа является практически большая погрешность определения внутреннего трения порошкового материала, необходимого для проектирования технологического оборудования и приспособлений его переработки максимальной точности.

Известный способ не учитывает торможения порошкового материала дозы при движении вверх по стекам каретки, а во-вторых, переменного усилия сдвига по радиусу ее вращения на поддоне каретки.

Кроме того, приближенный метод наложения фактического профиля свободной поверхности, полученный при сдвиговых деформациях, с расчетными кривыми дискретных коэффициентов внутреннего трения также вносит субъективизм и ошибку в оценку реальных физико-механических характеристик исследуемого порошка.

Технической задачей, на решение которой направлено настоящее изобретение, является разработка более точного способа измерения коэффициента внутреннего трения порошковых материалов и устройства для его реализации, простого и надежного.

Требуемый технический результат достигается тем, что в известном способе определения внутреннего трения порошкового материала, дозу которого помещают в подвижную каретку, где действием сдвиговой деформации свободная поверхность исследуемой дозы порошкового материала образует криволинейный профиль откоса, по которому судят о коэффициенте внутреннего трения порошкового материала, при этом профиль свободной поверхности дозы порошкового материала фиксируют фотоэлектрическим прибором, согласно изобретению при перемещении исследуемой дозы порошкового материала вдоль примыкающей опоры исключают торможение приводной стенки сквозной каретки, а величину внутреннего трения определяют из соотношения: f=х/y, измеренных фотоэлементом, где:

y - координата максимальной высоты сформированного профиля откоса свободной поверхности дозы исследуемого порошка;

х - удаление «у» от приводной стенки каретки.

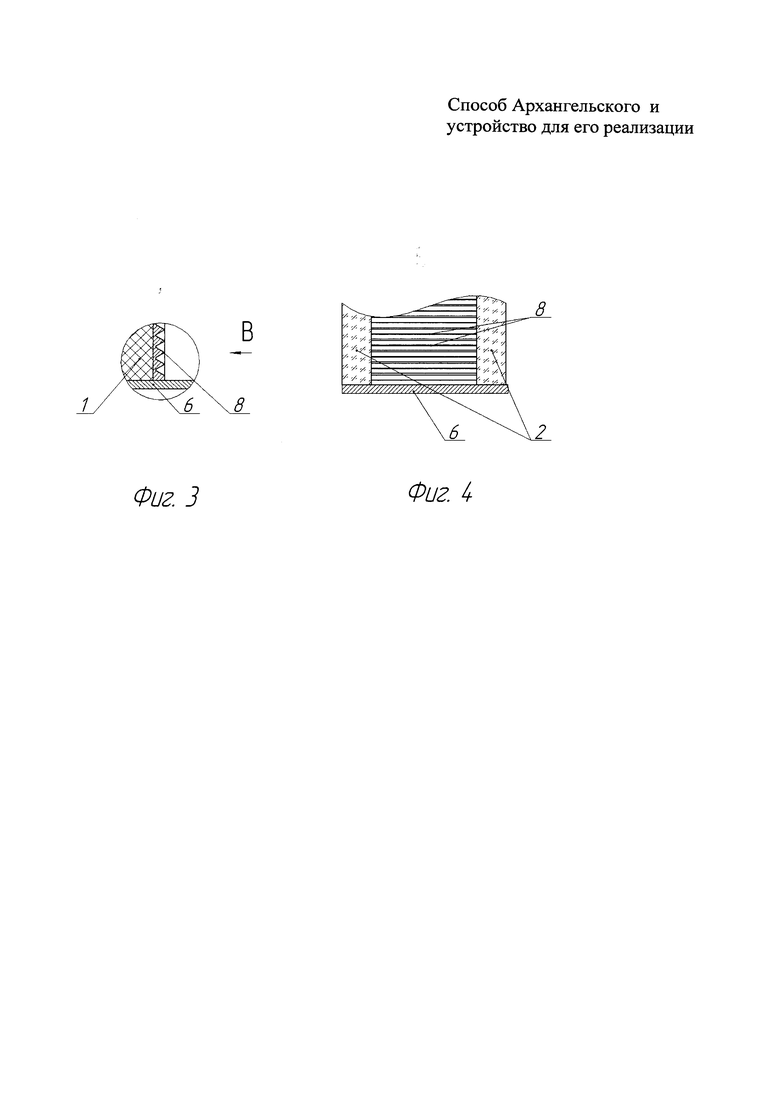

Другой особенностью изобретения является то, что в устройство для реализации предложенного способа, содержащее связанную с приводом каретку для размещения исследуемой дозы порошкового материала, имеющую форму параллелограмма с оптически прозрачной боковиной, освещаемой фотоэлектрическим прибором, сообщающимся с измерителем, по предложению автора связанная с толкателем приводная стенка сквозной каретки без дна, примыкающей к опоре продольного ее перемещения, выполнена рифленой посредством поперечных треугольных рифлей, совмещенных между собой, причем образующие рифлей наклонены к плоскости приводной стенки под углом, превышающим угол естественного откоса исследуемого порошкового материала, в диапазоне 45-60°.

Отличительные признаки предложенного технического решения за счет определения истинного значения коэффициента внутреннего трения порошковых материалов позволили точно рассчитать необходимый в каждом конкретном случае технологический допуск исходной дозы для прессования ответственных таблеток, медицинских, пиротехнических, респираторных и др., а также размеры выпускных отверстий бункеров и мерных емкостей объемных дозаторов порошкового материала, а также размеры прецизионного формообразующего инструмента для обеспечения надежности заполнения пресс-порошком.

Исключение торможения приводной стенки каретки, возникающего при перемещении исследуемой дозы порошкового материала в каретке по опоре, направлено на формирование сдвиговых деформаций ее свободной поверхности под влиянием только внутреннего трения.

В этом случае, согласно установленной автором математической зависимости, внутреннее трение в порошковом материале связано однозначно с координатами максимума кривой деформированной свободной поверхности исследуемой дозы («y» - максимальная высота графика, а «х» - удаление максимума от приводной стенки каретки): f=х/y.

Таким образом, зафиксированные фотоприбором координаты максимума деформированного профиля свободной поверхности дозы порошкового материала по программе компьютера пересчитываются непосредственно в реальный коэффициент внутреннего трения порошкового материала, что определяет практическое использование в проектировании и изготовлении высокоточного и работоспособного технологического оборудования переработки порошков в изделия.

Влияние торможения на дозу порошкового материала со стороны перемещающей сквозной кареткой исключено конструктивными особенностями выполнения ее приводной стенки, поверхность которой имеет поперечные рифли треугольного профиля, совмещенные между собой, которые автоматически заполняются порошковым материалом, засыпаемым в каретку, что достигается за счет наклона образующих рифлей к приводной стенке под углом, превышающим угол естественного откоса исследуемого порошка.

При этом сдвиг порошкового материала исследуемой дозы вверх происходит исключительно по слою этого же порошка, неподвижно расположенного в рифлях, образующего контактную поверхность приводной стенки каретки, где практически отсутствует ее конструкционный материал, вырождающийся в линии сопряжения (смыкания) соседних рифлей.

При выполнении угла наклона образующих рифлений меньше 45° гарантированно не обеспечивается заполнение рифлей приводной стенки каретки порошковыми материалами с соразмерным (максимально возможным) углом естественного откоса, исключая вертикальное перемещение исследуемого порошка относительно сплошной неподвижной преграды, образованной порошком, заполняющим примыкающие рифли.

При угле наклона образующих рифлей больше 60° вырождается развитая поверхность приводной стенки, когда проявляется реактивное ее действие торможения порошкового материала при сдвиге, когда исследуемый порошок не заполняет рифлей с пологими образующими

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущей признакам в разобщенности, то есть поставленная в изобретении техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по триботехнике, показал, что оно неизвестно, а с учетом практической возможности промышленного использования способа и устройства при исследовании фрикционных свойств порошковых материалов для целевого проектирования и изготовления соответствующего технологического оборудования, можно сделать вывод о соответствии его условиям патентоспособности.

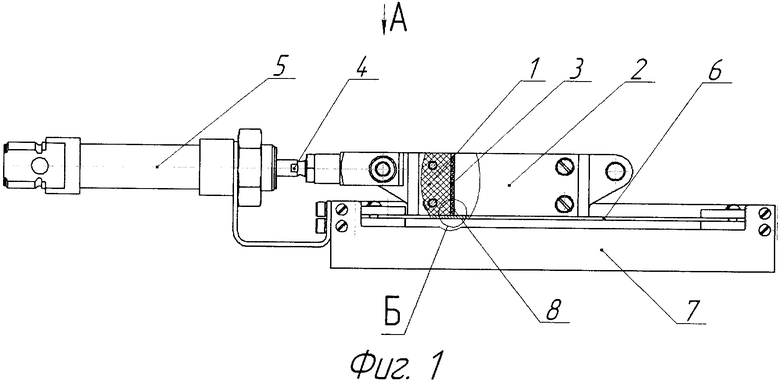

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности существенных признаков формулы.

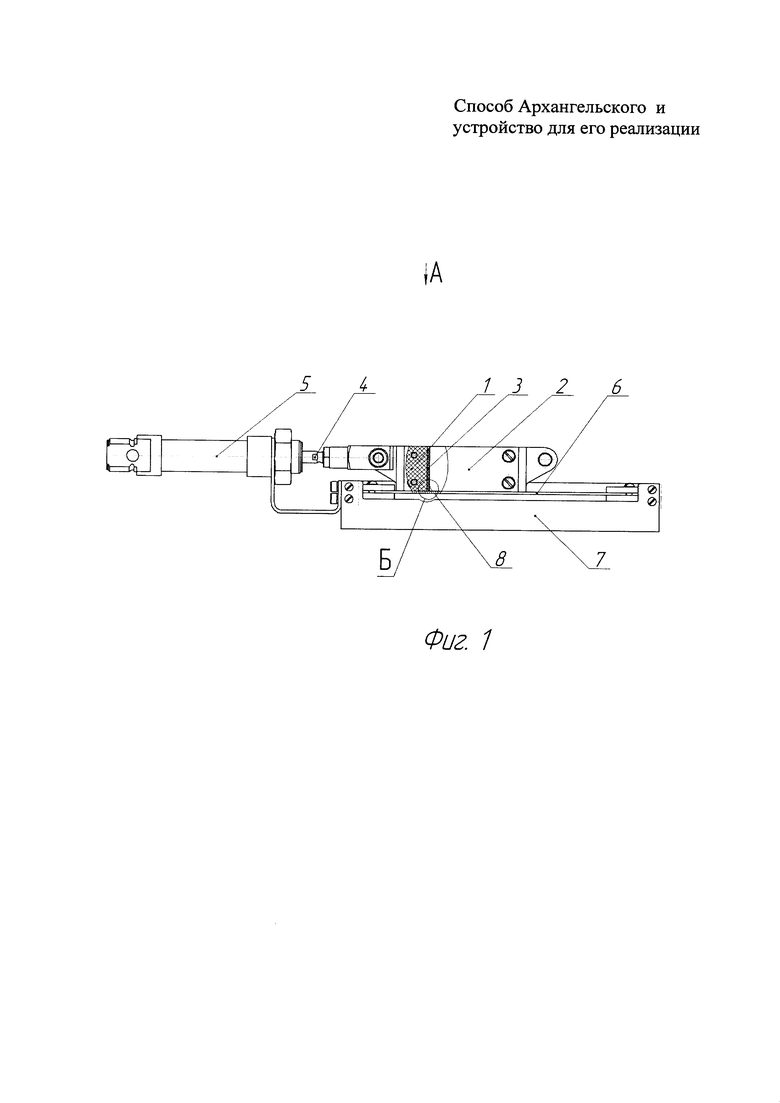

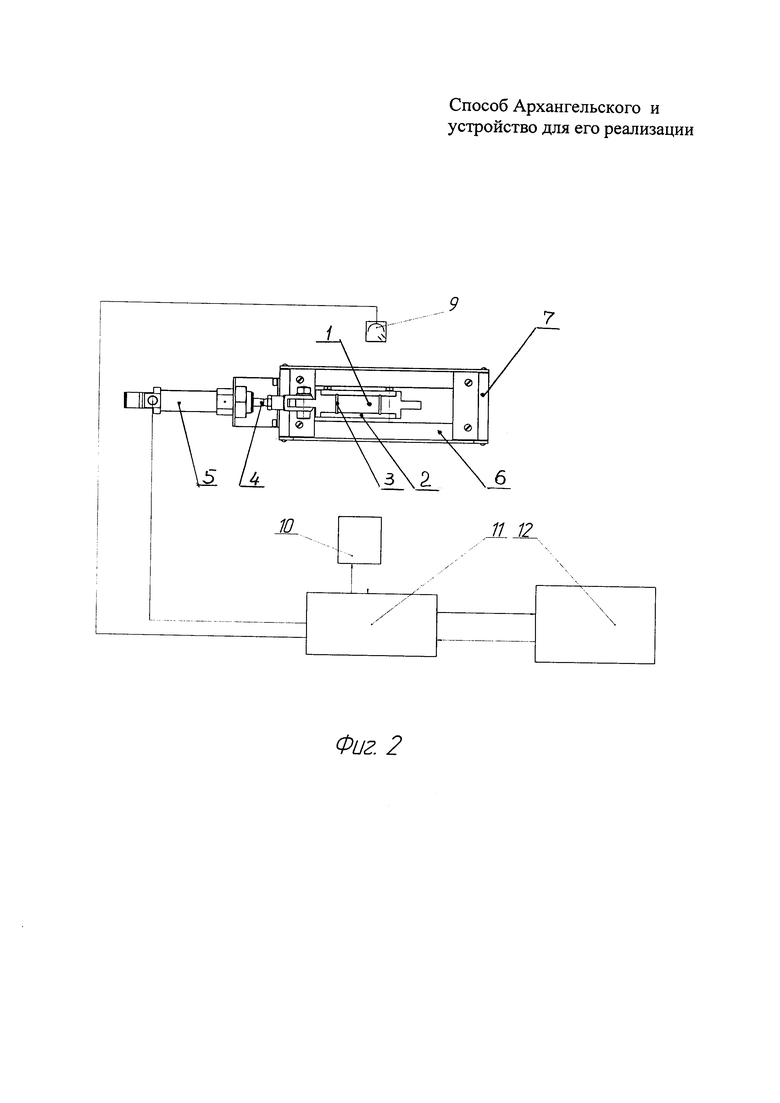

На чертеже изображено: на фиг. 1 - общий вид устройства; на фиг. 2 - то же, вид в плане, по стрелке А; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 3.

Устройство по настоящему изобретению содержит (фиг. 1) сквозную каретку 1 (без дна) с оптически прозрачной боковиной 2 и приводной стенкой 3, связанной со штоком 4 пневмоцилиндра 5, выполняющего функции привода продольного перемещения каретки по опоре 6, смонтированной на основании 7.

Особенностью каретки 1 является форма выполнения приводной стенки 3, внутренняя поверхность которой оснащена поперечными рифлями 8 (фиг. 2 и 3), совмещенными между собой, наклоненными к плоскости приводной стенки 3 под углом в диапазоне (45-60)°, гарантированно превышающим угол естественного откоса практически используемых порошковых материалов.

Предложенная геометрия наружной поверхности приводной стенки 3 обеспечивает неизбежное автоматическое заполнение рифлей 8 исследуемым порошком, который формирует контактную поверхность стенки 3 из порошкового материала дозы, заполняющей объем каретки 1.

При перемещении каретки 1 по опоре 6 рифли 8 остаются заполненными порошковым материалом, так как их образующие наклонены на угол, превышающий угол естественного откоса, в результате чего порошковый материал исследуемой дозы перемещается вверх по слою того же порошка, заполняющего рифли 8, а свободная поверхность дозы в каретке 1 деформируется.

На оптически прозрачную боковину 2 каретки 1 направлен фотоэлемент 9, который подсвечивает свободную поверхность дозы для съемки камерой 10, цифровое изображение с которой передается через блок 11 управления в компьютер 12, где по программе осуществляется их обработка и вычисление значения коэффициента внутреннего трения исследуемого порошкового материала.

Устройство для реализации способа по изобретению функционирует следующим образом.

Порошковый материал для исследования фрикционных свойств засыпается мерной дозой в сквозную каретку 1 на опору 6, который автоматически заполняет рифли 8 ее приводной стенки 3, после чего включают питание блока 11 управления.

При движении каретки 1, перемещаемой штоком 4 пневмоцилиндра 5, доза порошкового материала взаимодействует с опорой 6 и с неподвижным слоем порошка в рифлях 8, в результате чего происходит деформация ее свободной поверхности.

Сдвиг материала происходит до полной остановки, когда формируется окончательный криволинейный профиль свободной поверхности дозы, что фиксируется фотоэлементом 9, сигналом с которого через блок 11 управления останавливается пневмоцилиндр 5. Камера 10 производит съемку профиля свободной поверхности и передает изображение в цифровом виде в компьютер 12, где происходит вычисление.

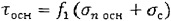

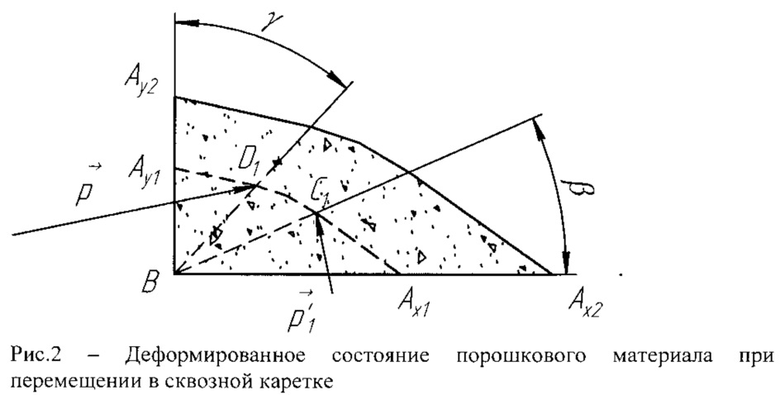

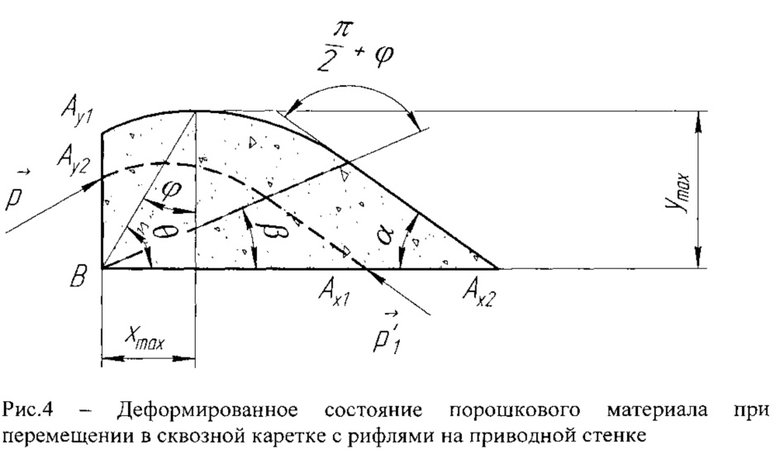

При перемещении исследуемой дозы порошкового материала в сквозной каретке 1 под действием веса мерной дозы и сил трения возникает напряженное состояние (см. рис. 1 Приложения), при котором сыпучая среда возле приводной стенки 3 каретки 1 на опоре 6, деформируясь (рис. 2 Приложения), переходит в состояние предельного равновесия.

Распределенная нормальная составляющая нагрузки на опору 6 в этом случае будет равна  , где m - масса, а - длина перемещаемого порошкового материала приводной стенкой 3, b - ширина приводной стенки 3, g - ускорение свободного падения, а тангенциальная составляющая будет равна:

, где m - масса, а - длина перемещаемого порошкового материала приводной стенкой 3, b - ширина приводной стенки 3, g - ускорение свободного падения, а тангенциальная составляющая будет равна:  , где ƒ1 - коэффициент внешнего трения опоры 6, по которой перемещается материал, σс - удельная сила сцепления материала со стенкой 3, которая учитывает действие адгезии. Массив перемещаемого материала занимает объем, равный V=Sb=abh, где S - площадь сечения деформированного массива материала, h - средняя высота массива. Таким образом, σn осн=ρgh, при этом давление на опору 6 будет равно:

, где ƒ1 - коэффициент внешнего трения опоры 6, по которой перемещается материал, σс - удельная сила сцепления материала со стенкой 3, которая учитывает действие адгезии. Массив перемещаемого материала занимает объем, равный V=Sb=abh, где S - площадь сечения деформированного массива материала, h - средняя высота массива. Таким образом, σn осн=ρgh, при этом давление на опору 6 будет равно:  .

.

Под воздействием приводной стенки 3, перемещаемой штоком 4 пневмоцилиндра 5, в массиве возникает перераспределение напряжений, сопровождающееся деформацией свободной поверхности порошкового материала. Давление  на опору 6 перейдет в максимальное (активное) напряженное состояние, а давление

на опору 6 перейдет в максимальное (активное) напряженное состояние, а давление  на приводную стенку 3, возникающее при ее перемещении вследствие передачи давления на опоре 6 сыпучей средой, перейдет в минимальное (пассивное) напряженное состояние, так как среднее давление в сыпучей среде в этом случае будет минимальным [Голушкевич С.С. Плоская задача теории предельного равновесия сыпучей среды ОГИЗ Л.-М.: 1948, с. 46-47].

на приводную стенку 3, возникающее при ее перемещении вследствие передачи давления на опоре 6 сыпучей средой, перейдет в минимальное (пассивное) напряженное состояние, так как среднее давление в сыпучей среде в этом случае будет минимальным [Голушкевич С.С. Плоская задача теории предельного равновесия сыпучей среды ОГИЗ Л.-М.: 1948, с. 46-47].

Точка В контакта приводной стенки 3 с опорой 6 (рис. 2 Приложения) является особой точкой, так как возле нее будет наблюдаться скачок давлений, предаваемых от опоры 6 на боковую стенку 3. При этом в массиве порошкового материала возле особой точки можно выделить три области напряжений: область активных (максимальных) линейных напряжений возле опоры 6, граница которых расположена под углом β от опоры 6; область пассивных (минимальных) линейных напряжений возле приводной стенки 3, граница которых расположена под углом у от приводной стенки 3. Между ними возникает область нелинейных напряжений Прандтля, которая определяется углом  [Голушкевич С.С. Плоская задача теории предельного равновесия сыпучей среды ОГИЗ Л.-М.: 1948, с. 53-54].

[Голушкевич С.С. Плоская задача теории предельного равновесия сыпучей среды ОГИЗ Л.-М.: 1948, с. 53-54].

Учитывая, что в области малых давлений, не превышающих 100-500 Па, характеристики имеют незначительную кривизну, можно принять, что они совпадают с прямыми ВС1 и BD1. Возле приводной стенки 3 возникает зона линейных характеристик, ограниченная призмой обрушения BD1Ay1. Для упрощения нагрузку, распределенную по высоте приводной стенки 3, считаем равномерной и равной р (рис. 1 Приложения).

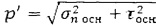

Возле опоры 6 возникает зона линейных характеристик, ограниченная призмой выпирания BC1Ax1. Между ними находится зона нелинейных характеристик (напряженного состояния Прандтля). Напряжения в зоне Прандтля связаны соотношением:

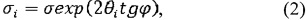

где θ угол, лежащий в пределах от 0 до  . Участок характеристики DC1 представляет собой логарифмическую спираль, которая описывается уравнением:

. Участок характеристики DC1 представляет собой логарифмическую спираль, которая описывается уравнением:

где r0=|ВА| [Голушкевич С.С. Плоская задача теории предельного равновесия сыпучей среды ОГИЗ Л.-М.: 1948, с. 38-42].

Как показали многочисленные эксперименты, в предельное состояние переходит часть массива, и вдоль характеристики образуется линия разрыва, вдоль которой смещается остальная часть порошкового материала, формируя поверхность откоса, практически эквидистантную линии разрыва в области малых давлений, не превышающих 250-300 Па.

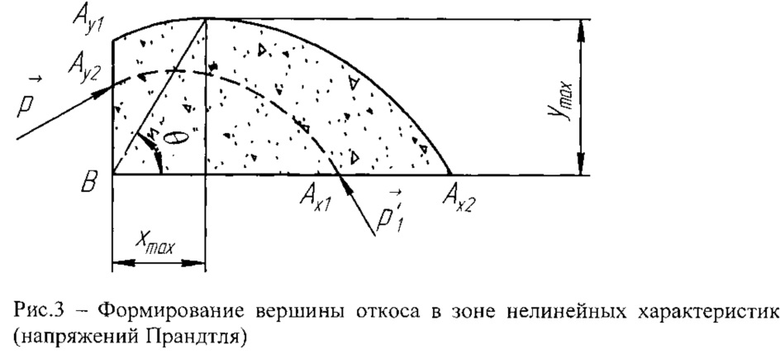

Если приводная стенка 3 будет иметь поверхность, коэффициент трения которой равен коэффициенту внутреннего трения порошкового материала, то область линейных напряжений (призма обрушения BD1Ay1) исчезнет и массив материала, заключенный между приводной стенкой 3 и призмой выпирания BC1Ax1, перейдет в предельное состояние Прандтля (рис. 3 Приложения). Добиться этого можно используя приводную стенку 3 с рифлями 8 предложенной конфигурации и геометрии (фиг. 2 и 3). Порошковый материал при деформации контактирует со стенкой 3, у которой возникает неподвижный слой этого же материала, удерживаемый рифлями 8. При этом получается, что порошковый материал скользит по самому себе, поэтому коэффициент внешнего трения, будет равен коэффициенту внутреннего трения.

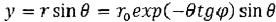

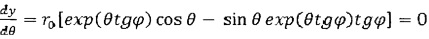

В этом случае максимальная высота откоса будет находиться на линии скольжения соответствующей максимуму функции (3). Так как y=r sin θ, то подставляя значение «у» в (3), получим:  . Условие существования экстремума - равенство нулю первой производной:

. Условие существования экстремума - равенство нулю первой производной:

то есть  (рис. 4 Приложения).

(рис. 4 Приложения).

При этом внешнее трение порошкового материала по опоре 6 не оказывает влияния на положение максимальной высоты откоса. Это обусловлено тем, что активные и пассивные характеристики поля напряжений на границе нелинейной и линейной областей напряжений пересекаются между собой под углом  , поэтому угол

, поэтому угол  , а угловая координата точки максимума

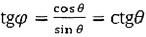

, а угловая координата точки максимума  , следовательно, угол θ в любом случае больше угла β, поэтому угловое положение точки максимума не зависит от внешнего трения опоры 6, а коэффициент внутреннего трения порошкового материала равен f=х/y, где y - координата максимальной высоты сформированного профиля откоса свободной поверхности дозы исследуемого порошка; х - удаление «y» от приводной стенки 3 каретки 1 (рис. 4 Приложения). Сравнительные данные измерения коэффициента внутреннего трения некоторых порошковых материалов с известными данными (Зенков Р.Л. «Механика насыпных грузов», М., Машгиз, 1952 г., стр. 213, приложение 2) приведены в таблице. Данные для талька приведены по книге Каталымов А.В., Любартович В.А. «Дозирование сыпучих и вязких материалов», Л.: Химия, 1990 г., стр. 237. В книге вместо угла внутреннего трения приведен угол естественного откоса, который для хорошо сыпучих материалов приближенно равен углу внутреннего трения, поэтому для расчета коэффициента внутреннего трения по известному источнику принят угол естественного откоса, приведенный в книге.

, следовательно, угол θ в любом случае больше угла β, поэтому угловое положение точки максимума не зависит от внешнего трения опоры 6, а коэффициент внутреннего трения порошкового материала равен f=х/y, где y - координата максимальной высоты сформированного профиля откоса свободной поверхности дозы исследуемого порошка; х - удаление «y» от приводной стенки 3 каретки 1 (рис. 4 Приложения). Сравнительные данные измерения коэффициента внутреннего трения некоторых порошковых материалов с известными данными (Зенков Р.Л. «Механика насыпных грузов», М., Машгиз, 1952 г., стр. 213, приложение 2) приведены в таблице. Данные для талька приведены по книге Каталымов А.В., Любартович В.А. «Дозирование сыпучих и вязких материалов», Л.: Химия, 1990 г., стр. 237. В книге вместо угла внутреннего трения приведен угол естественного откоса, который для хорошо сыпучих материалов приближенно равен углу внутреннего трения, поэтому для расчета коэффициента внутреннего трения по известному источнику принят угол естественного откоса, приведенный в книге.

Из таблицы следует, что предложенный способ и устройство измерения коэффициента внутреннего трения, сравнительно с уровнем техники, обеспечивает повышение точности в два - в два с половиной раза.

Пример определения коэффициента внутреннего трения. В данном случае приведен пример однократного измерения внутреннего трения, иллюстрирующий как необходимо применять предлагаемый способ. Очевидно, что для правильного измерения необходимо проводить серию измерений по предлагаемому способу с последующей обработкой полученных данных статистическими методами. Тем не менее, полученный коэффициент внутреннего трения при однократном измерении попадает в доверительный интервал измерений (см. Таблицу).

Порошковый материал - порошкообразный тальк. Нормальная нагрузка, при которой необходимо определить фрикционные свойства талька - 150 Па.

Характеристики порошка следующие:

- насыпная плотность: 0,8 г/см3;

- средний размер гранулы: 0,5 мм.

Высота засыпки материала в каретку равна  .

.

Порошок талька засыпается на заданную высоту в каретку 1, затем порошок перемещается по опоре 6, деформированный при этом массив порошка снимается камерой 10 и снимок анализируется в компьютере 12. Координаты точки максимума криволинейной свободной поверхности исследуемой дозы порошкового материала составили: х=29 мм, y=28,2 мм.

Подставляя данные измерений в формулу f=х/y, получим, что в области давлений 150 Па коэффициент внутреннего трения талька равен:

.

.

Предложенный экспресс-метод (способ и устройство) точного определения внутреннего трения порошковых материалов является инструментарием практикующих технологов действующего производства, надежным и простым в реализации.

ПРИЛОЖЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| СМЕСИТЕЛЬ ВЯЗКОТЕКУЧИХ ДИСПЕРСНЫХ СИСТЕМ | 2015 |

|

RU2577583C1 |

| ПРЕСС-ИНСТРУМЕНТ ДЛЯ ПРОХОДНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2529329C1 |

| ДОЗАТОР ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2015 |

|

RU2586085C1 |

| Устройство для определения угла естественного откоса порошкообразных материалов | 1988 |

|

SU1583730A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС | 2012 |

|

RU2510672C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТАТИЧЕСКОГО И ДИНАМИЧЕСКОГО ТРЕНИЙ СЫПУЧИХ МАТЕРИАЛОВ | 2019 |

|

RU2699954C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

Изобретение относится к исследованию дисперсных материалов путем определения их физических свойств механическим способом, а более конкретно внутреннего трения порошков. Способ определения внутреннего трения порошкового материала включает размещение дозы исследуемого порошка в подвижную каретку, где действием сдвиговой деформации свободная поверхность исследуемой дозы порошкового материала образует криволинейный профиль откоса, по которому судят о коэффициенте внутреннего трения порошкового материала, при этом профиль свободной поверхности дозы порошкового материала фиксируют фотоэлектрическим прибором. Новым является то, что при перемещении исследуемой дозы порошкового материала вдоль примыкающей опоры исключают торможение приводной стенки сквозной каретки, а величину внутреннего трения определяют из соотношения: f=х/y, измеренных фотоэлементом, где: y - координата максимальной высоты сформированного профиля откоса свободной поверхности дозы исследуемого порошка; х - удаление «у» от приводной стенки каретки. Устройство для реализации предложенного способа содержит связанную с приводом каретку для размещения исследуемой дозы порошкового материала, имеющую форму параллелограмма с оптически прозрачной боковиной, освещаемой фотоэлектрическим прибором, сообщающимся с измерителем. Новым является то, что связанная с толкателем приводная стенка сквозной каретки без дна, примыкающей к опоре продольного ее перемещения, выполнена рифленой посредством поперечных треугольных рифлей, совмещенных между собой, причем образующие рифлей наклонены к плоскости приводной стенки под углом, превышающим угол естественного откоса исследуемого порошкового материала, в диапазоне 45-60°. Технический результат – разработка более точного способа измерения коэффициента внутреннего трения порошковых материалов и устройства для его реализации, простого и надежного. 2 н.п. ф-лы, 4 ил., 1 табл., 1 прил.

1. Способ определения внутреннего трения порошкового материала, дозу которого помещают в подвижную каретку, где действием сдвиговой деформации свободная поверхность исследуемой дозы порошкового материала образует криволинейный профиль откоса, по которому судят о коэффициенте внутреннего трения порошкового материала, при этом профиль свободной поверхности дозы порошкового материала фиксируют фотоэлектрическим прибором, отличающийся тем, что при перемещении исследуемой дозы порошкового материала вдоль примыкающей опоры исключают торможение приводной стенки сквозной каретки, а величину внутреннего трения определяют из соотношения: f=х/y, измеренных фотоэлементом, где:

y - координата максимальной высоты сформированного профиля откоса свободной поверхности дозы исследуемого порошка;

х - удаление «y» от приводной стенки каретки.

2. Устройство для реализации способа по п. 1, содержащее связанную с приводом каретку для размещения исследуемой дозы порошкового материала, имеющую форму параллелограмма с оптически прозрачной боковиной, освещаемой фотоэлектрическим прибором, сообщающимся с измерителем, отличающееся тем, что связанная с толкателем приводная стенка сквозной каретки без дна, примыкающей к опоре продольного ее перемещения, выполнена рифленой посредством поперечных треугольных рифлей, совмещенных между собой, причем образующие рифлей наклонены к плоскости приводной стенки под углом, превышающим угол естественного откоса исследуемого порошкового материала, в диапазоне 45-60°.

| Устройство для определения физико-механических характеристик дисперсных материалов | 1984 |

|

SU1233008A1 |

| Прибор для определения параметров трения | 1987 |

|

SU1446542A1 |

| JP 2004301654 A, 28.10.2004 | |||

| US 4274286 A1, 23.06.1981. | |||

Авторы

Даты

2017-06-02—Публикация

2016-06-15—Подача